Педаль бас-барабана своими руками

Несколько лет назад, когда я только начал активно заниматься ударными, судьба забросила меня в маленький уральский городок в 50км от Нижнего Тагила. Там живут родственники жены. У одного из этих родственников был гараж в котором он репетировал со своей группой и там была… УДАРНАЯ УСТАНОВКА! Установка была старая, но рабочая, все в ней было кроме… педали бас-барабана.. ну или бочки, кому как больше нравится.

Музыкальных магазинов в городке с населением около 10000 человек не было никогда, поездка в Тагил тоже не дала результатов. Сложилось впечатление, что музыкантов на Урале не очень много. Смотреть на стоящую без дела ударную установку я не мог, поэтому было принято решение сделать педаль бочки самостоятельно, другими словами соорудить ее своими руками .

В процессе изготовления я старался делать фотографии. Прошу прощения за качество — снимал старым телефоном. В конце поста есть видео игры с этой педалью.

Все размеры и материалы для изготовления подбирались по месту. Все детали, кроме рамы из уголков (уголки я нашел в том же гараже) приобретались в магазине метизов и магазине сантехники, коих в этом городе было достаточно. .

Итак начнем.

- Сначала нам потребуются 2 уголка, которые мы изогнем П-образно. Один из уголков будет служить основанием педали, а на втором (стойке) будет закреплен механизи колотушки. Примерные размере: уголок для основания — 70 см., уголок для стойки — 60 см.

- Берем уголок

ножовкой по металлу пропиливаем одну сторону уголка и затем изгибаем как показано на фото

для получения П-образной конструкции (стойки).

- Берем второй (более длинный уголок) и изготавливаем из него основание педали аналогично. Основание должно быть чуть шире чем стойка, чтобы последняя могла вставлятья в него. В результате у нас получится конструкция вида:

Ну что же, уже чем-то смахивает на педаль!

- Берем штырь с резьбой, длинный болт или что-то похожее, что можно использовать как ось на которой будет вращаться механизм колотушки. В моей конструкции это просто длинный болт с резьбой на конце.

- Берем стойку, отступаем примерно 3-5 сантиметров от края и просверливаем отверстия в уголках, так чтобы можно было вставить болт. В результате у нас должна получиться вот такая конструкция:

- Теперь нам нужно соединить основание и стойку. Для этого, сверлим отверстия в обоих заготовках близко к местам сгиба и там соединяем их болтами.

- Приступим к изготовлению футборда. Я для этих целей я купил две металлические перфорированные пластины и соединил их вместе болтами. Можно бы было купить и одну, но подходящего размера не было в магазине. Получилось и стильно и удобно (не надо сверлить дырки).

- Берем футборд и прикручиваем к крайней его части (где будет пятка) два уголка как показано на рисунке:

- Берем основание и ось (M4 или M6) с резьбой по всей длине. Просверливаем отверстия в конце основания и закрепляем футборд с уголками на эту ось, так как показано на рисунке:

. Ось на основании закреплена неподвижно. Футборд на уголках может спокойно вращаться вокруг этой оси:

- В результате мы получаем вот такую конструкцию

Педаль начинает обретать какой-то вид!

- Помните я говорил о магазине сантехники? Так вот, теперь нам понадобятся материалы от туда. Я вообще понял, что сантехники лучшие друзья барабанщиков! Сейчас мы возьмем:

- держатель трубы, такой как показан на рисунке:

- кусок металлопластиковой трубы;

- кусок резинового шланга;

- хомуты;

- шайбы;

- держатель трубы, такой как показан на рисунке:

- Возьмем металлопластиковую трубу и отрежем от нее кусок равный (чуть меньший) расстоянию между рогами стойки. Трубу нужно подобрать такого диаметра чтобы она легко крутилась на штыре, но в то же время не болталась на нем.

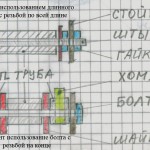

- Если у вас штырь с резьбой по всей длине, то вам проще. Закрепляете штырь неподвижно между рогами стойки гайками. Посередине штыря оставляете металлопластиковую трубу, отделенную от гаек шайбами.

- У меня не было штыря с резьбой по всей длине, поэтому я использовал длинный болт, у которого резьба была только на конце. Что я сделал: Я разрезал полученный на шаге 11 кусочек трубы в пропорциях (примерно) 1/4 + 2/4 + 1/4. В том же порядке надел на болт и притянул крайние кусочки трубы к болту хомутами и затем стянул всю эту конструкцию гайкой на конце. Оба варианты представлены на следующем рисунке:

- В результате должен получится штырь (болт), закрепленный неподвижно в стойке, на котором легко вращается, но не болтается кусочек металлопластиковой трубы.

- Теперь нам нужно закрепить держатель трубы, который будет выполнять роль колотушки, на вращающемся куске трубы. В моем случае держатель был гораздо большего диаметра чем труба, поэтому, я взял еще один кусочек металлопластиковой трубы, разрезал его вдоль, и надел на вращающуюся часть. Получился как раз нужный диаметр на который я надел и затянул колотушку (держатель трубы):

- Для изготовления головки колотушки я использовал кусок шланга, в который вставил ту же металлопластиковую трубу. После этого навернул получившуюся головку на резьбу колотушки, так, чтобы резьба вкрутилась в металлопластиковую трубу, находящуюся внутри шланга. В результате у меня получилась конструкция совсем уже похожая на педаль:

- Осталось только сделать привод и механизм возврата. Привод у меня получился как у всех педалей — цепной! Правда в качестве цепи использовал обыкновенную цепочку от ключей с крупными звеньями. Один край цепочки закрепил к колотушке, а второй к педали. В результате получилось

и

- Механизм возврата был сделан просто из резинки (резинового шнура, который был найден в гараже) натянутой между рогами стойки (смотрите фото ниже, там это все видно).

Вот что получилось в результате (это я на следующий день взял нормальный фотоаппарат):

А вот и обещенное видео игры с этой педалью:

Итого, по затратам получилось: 150-200 рублей на детали и день времени на все. Хочу отметить, что педаль получилась достаточно прочная. Ребята еще больше года после моего отъезда играли на ней, пока не была куплена фирменная.

На этом пока все! Буду ждать ваших комментариев и вопросов!

Источник

Ударная установка своими руками. От и до.

Началось все с сильного желания играть и заниматься дома, а не только на репбазе. Для занятий дома у меня уже был самодельный тренажер. Но стучать по резинкам и войлоку, не слыша «нормальных» звуков, со временем наскучило. Творческий зуд и инженерное образование толкало на поиск чего-то другого. Ставить дома акустическую установку было бы решением неадекватным. Квартира в панельной многоэтажке со всеми вытекающими, как говорится… Поэтому остановился на варианте с электронной ударкой. Причем очень хотелось, чтобы электронная установка по ощущениям была бы максимально похожа на акустическую. Вариант с жесткими пэдами был отброшен сразу. А вот барабаны с сетками — это показалось весьма интересным!

Вопрос цены тоже был не из последних. Изучив материалы различных форумов понял, что сделать установку, которую хочется, вполне реально самому.

Далее — модуль. Какой? Условия: домашнее использование, гибкость настроек, подключение к компьютеру ну и цена, конечно. В конце концов выбор свелся к покупному Alesis Trigger IO и требующему самостоятельной сборки MegaDrum. Победил MegaDrum. Когда я впервые узнал о MegaDrum и подробно ознакомился с этим проектом, то, честно скажу, он мне очень понравился и вызвал искренне восхищение! Особенно подкупает (в хорошем смысле) то трепетное отношение и внимание Дмитрия Скачкова к своему детищу и весьма информативный форум, где можно получить ответы практически на любые вопросы относительно модуля. Снимаю шляпу!

Ниже я постарюсь подробно и доступно рассказать о том, как я делал свою установку и какие нюансы и трудности возникали в процессе. Некоторые вещи и решения придуманы не мной и описаны на различных форумах. Так что эта статья (в числе прочего) — попытка объединить свой и чужой практический опыт.

Как я указал выше, в качестве миди-конвертера используется MegaDrum. Сначала хотел собирать его «с нуля», но после склонился в сторону приобретения набора All In One v3.2 PCB 56i Kit и Synthex. Набор позволяет собрать модуль на 56 входов на основе Atmega644. Да, это выходило дороже, но плюсы перевешивали:

• все детали «в одном пакете». Это важно, потому как не всегда можно приобрести все необходимое сразу и в одном месте;

• фабрично изготовленная двухслойная печатная плата с нанесенной разметкой для облегчения монтажа элементов;

• уже «прошитый» PIC и Atmega с защищенным бутлодером.

Все это способствовало скорейшей сборке модуля и снижало вероятность «косяков».

Оплату сделал платежной картой через PayPal. Через 2 недели получил бандероль из Франции. Комплектация и качество соответствовали заявленному (и ожидаемому тоже).

При сборке не возникло никаких проблем. Паял маломощным паяльником (25 W) с тонким жалом. Припой в виде проволоки диаметром 1 мм с флюсом внутри. По окончании пайки брызги флюса смыл с помощью кисточки и смывки для плат.

На пайку ушло где-то около недели, т.к. паял после работы по вечерам, когда домочадцы освобождали кухню. Кухня с вытяжкой рулит однозначно! Как только монтаж был закончен, тут же возникло желание проверить, «жива ли зверушка». Воткнул в USB и… Работает. По крайней мере, система (у меня WinXP SP3) устройство опознало и на дисплее отобразилась информация, что это MegaDrum и копирайт Д. Скачкова. Далее нужно было проверить входы и кнопки.

На выходных отправился на радиорынок, что на Кардачах. Там были куплены пластмассовый корпус подходящего размера, джеки, кнопки (те, что в наборе, решил не использовать), дополнительные разъемы (для подключения барабанов и тарелок) и штук по десять пьезиков диаметром 35, 27 и 20 мм. На всякий случай брал с запасом (и как выяснилось, не зря).

Вернувшись домой, быстренько спаял кабель с пьезиком и разъемом. Подключил MegaDrum, загрузил EZDrummer и начал по очереди втыкать джек с пьезиком в разъемы модуля. Самому не верилось, но ВСЕ работало! Вроде так и должно было быть, но в глубине души ожидал какого-нибудь косячка. А тут — собрал, подключил и вот тебе счастье!

56 входов мне были не нужны. Вполне хватало 32 даже с планами на будущее. Поэтому плату с 24 входами я отложил. Сделал разметку на корпусе и насверлил отверстий под разъемы. Для USB разъема пришлось поработать лобзиком для выпиливания. Миди-разъемы решил не использовать.

Для сверления в пластмассе отверстий относительно большого диаметра (больше 5 мм) следует использовать перьевые сверла для дерева. Так получатся ровные и аккуратные отверстия, а не рваные дырки.

«Родную» переднюю панельку корпуса я умудрился испортить, просверлив по ошибке отверстия для кнопок большего, чем надо, диаметра. Выругавшись, задумался, как сделать новую. Выручила контора, которая занимается наружной рекламой. Я нарисовал в Adobe Illustrator чертеж панельки и выслал им по электропочте. За 20 грн ($2,5) мне лазером вырезали новую панельку из 2 мм акрила со всеми вырезами под винты, кнопки и LCD. Забегая вперед, скажу, что там же мне сделали круглые заготовки для тарелок из акрила толщиной 5 мм.

В том же Adobe Illustrator сделал рисунок передней панели. Распечатал на фотобумаге и заламинировал. Затем прорезал отверстия и наклеил с помощью двухстороннего скотча на панельку из акрила. Вот что получилось в итоге.

При окончательной сборке модуля я таки стал жертвой своей невнимательности. По ошибке воткнул разъем с клавиатурой в разъем для энкодеров. После запуска попытался безуспешно добраться к настройкам с помощью кнопок. А оно не работает! В результате моих хаотичных нажатий на кнопки я погасил контрастность дисплея на ноль и вообще перестал что-либо видеть. Полез на форум задавать извечный вопрос «Что делать?!». На следующий день косяк был обнаружен. Разъем был подключен куда следует, после чего все получилось. Контраст и настройки были восстановлены. Ура!

После сборки модуля пришла очередь барабанов. Решено было делать барабаны стандартных размеров, а именно: бас-барабан и малый — ?12 дюймов, томы — ?10 дюймов. Такие размеры были выбраны, чтобы получить оптимальное соотношение таких параметров: качество съема, возможность установки фирмовых сеток, габариты и удобство при игре.

Изначально хотел нарезать кадушки из ПВХ-труб соответствующих диаметров. И очень скоро понял, что все не так просто! Покупать трубы таких диаметров и длиной по 2-2,5 м выходило весьма накладно, а трубы длиной в 1 м существуют только в прайс-листах. Вживую никто из поставщиков их не видел. Т.е. ситуация как в советском анекдоте про туалетную бумагу. Вроде существует, но купить невозможно.

Опять тот же вопрос: что делать? На буржуйских форумах люди решают проблему, используя «гибкое дерево» (flexible wood). Штука, конечно, полезная, но для наших краев до сих пор является экзотикой. Вроде пару фирм в Киеве начали поставлять эту т.н. «гибкую фанеру», но цена… А гнуть кадушки из обычной фанеры в домашних условиях — тот еще гемор. В конце концов решил попробовать сделать кадушки из ДВП. В конце концов, я ж не акустические барабаны делать собрался.

Порезать ровно лист ДВП в домашних условиях не представлялось возможным. Поэтому отправился в ближайший «Эпицентр» и купил лист ДВП 2440х1220 мм толщиной 3,2 мм. Там же заказал порезку листа на полосы 1220х110 мм. Т.к. толщина материала составляла 3,2 мм, то при использовании 3 слоев стенка кадушки получалась около 10 мм, что показалось мне вполне достаточным. 3 полосы ДВП положил в ванну с чуть теплой водой. Минут через 15 полосы начали тонуть. Это явилось сигналом, что ДВП впитало достаточно воды и готово гнуться.

Надо иметь в виду, что полосы ДВП в процессе высыхания получают различные внутренние напряжения и деформируются. Если просто скрутить полосу в рулон, закрепив по краям, то в результате получится спираль яйцеобразной формы. А из нее склеить идеально круглую кадушку не выйдет. Полосы следует высушивать, намотав на на что-нибудь и плотно закрепив. Я использовал 2 кастрюли подходящих размеров. Побольше — для малого и бас-барабана, поменьше — для томов.

По очереди скатал полосы в рулоны и уложил внутрь кастрюли на минуту (чтоб немного запомнили форму). Затем одну за другой плотно намотал на кастрюлю стык в стык. Поверху также плотно обмотал капроновой бечевкой и оставил сохнуть в течение 4 дней.

Через 4 дня снял «бублик» с кастрюли и обмотал бечевкой по кольцу, оставив сохнуть еще на 3 дня.

Итак, заготовки для кадушки готовы. Можно резать и клеить. Далее опишу процесс изготовления кадушки для тома.

Первый слой — внешний. Если у кадушки внешний диаметр 10 дюймов (254 мм), то длина первой полосы должна быть 798 мм (L=2*Pi*R). Чтобы точно отмерять заданную длину, взял гибкий швейный метр и с помощью точной рулетки поставил на нем отметку (верить делениям на швейном метре нельзя). Закрепив один конец метра на полосе и плотно обмотав его вокруг заготовки, отметил нужную длину. Лишнее отрезал ножовкой по металлу.

Рассчитывать точную длину второго (третьего) слоя, используя формулу с поправкой на толщину материала, не обязательно. Достаточно прикинуть длину с небольшим запасом, а лишнее отрезать в процессе склейки, когда будет ясна фактическая длина. «Швы» слоев должны располагаться напротив друг друга.

Для склейки ДВП использовал влагостойкий клей B3. Он похож на ПВА, но при высыхании становится более жестким. Сначала промазал клеем небольшой участок в месте стыка внешнего слоя, снаружи и изнутри обложил кусками отрезанной ранее полосы и зажал прищепками с двух сторон. Через 30 мин. снял прищепки и проклеил правую половину кольца, зажав прищепками. Оставил сохнуть на 40 мин. Во время склейки очень важно проконтролировать, чтобы кромки полос не вылазили друг за друга!

Потом снял прищепки и срезал ножом излишки клея с кромок. Плотно прижал левую половину внутреннй полосы и определил, сколько нужно отрезать, чтобы в дальнейшем она приклеилась в стык с правой. Отрезал. Затем описанным выше способом приклеил. Все то же проделал с третьей полосой и оставил сохнуть на ночь.

На следующий день отшлифовал бока и кромки, скруглив верхнюю (под сетку). Далее сделал разметку под отверстия для винтов (крепления лагов и днища) и разъема (джек-мама).

Оформить кадушки с внешней стороны решил с помощью пленки-самоклейки «под дерево». Чтобы пленка хорошо приклеилась, покрыл кадушку лаком на водной основе в 3 слоя с промежуточной шлифовкой, оставив нетронутой верхнюю часть шириной около 7 мм. Соответственно, и пленка была порезана шириной на 7 мм меньше высоты кадушки. Отступ нужен для того, чтобы сетка при натягивании не содрала пленку. Этот отступ пропитал лаком для дерева и отшлифовал. Вообще, хотелось бы заметить, что после пропитки ДВП клеем и лаком оно по свойствам стало напоминать деревяшку. Точно таким же способом были изготовлены остальные кадушки.

Обручи, днища и лаги

За исключением малого барабана, на все остальные барабаны решил ставить деревянные обручи. Сделать в домашних условиях идеально круглые обручи с выдержанными размерами проблематично. Выручила типография «Колорит» со своим лазерным станком для резки фанеры. Сделав чертеж всех деталей, я выслал его по e-mail. Через пару дней менеджер мне перезвонил и сказал, что заказ готов. Сделали отлично (на фото — фрагмент заготовки).

Черные линии — это не тушь, а след от лазера. Оставалось только «выдавить» детали из заготовки, зашлифовать, проморить и покрыть лаком. Вот все вместе.

Кадушки уже с лаком, днища и обручи уже проморены, но пока без лакировки. Морилку выбрал под «красное дерево» в соответствии с цветом пленки-самоклейки. Нужная насыщенность была получена после трехкратного морения.

Лаги для малого были куплены вместе с обручем. Лаги для остальных барабанов сделал из пластиковых мебельных уголков. Для прочности и внешней эстетики каждый лаг собирал из 2 уголков. На хозрынке нашел квадратные гайки, которые отлично подошли по размеру к пазам в уголках.

Днища к кадушкам крепятся с помощью металлических уголков. Узел съема сигнала внутри каждого барабана крепится на диаметральной алюминиевой П-образной планке толщиной 2 мм.

Днища и обручи после морения были покрыты 3 слоями яхтного лака. По внешнему краю обруча еще наклеил черную ПВХ-кромку.

Чтобы приглушить удары по ободу малого барабана, одел на него разрезанный кусок шланга для подключения стиралки, предварительно «очистив» его от оплетки.

Узел съема сигнала

Это одна их самых важных вещей в электронном барабане. От того как сделан этот узел, зависит сама возможность игры. Хорошо сделанный узел позволяет получить качественный съем, хорошую динамику барабана и в некоторой степени компенсирует т.н. «горячую точку».

Верхняя часть в виде конуса позволяет уменьшить «горячую точку». А то, что пьезоэлемент находится между конусом и «подушкой», позволяет улучшить качество съема. Длинный винт позволяет регулировать высоту расположения узла. В моем случае на всех барабанах верхний край конуса выступает над кромкой кадушки на 12 мм.

Конус и «подушка» изготовлены из шлифовальных блоков FAVORIT (основа — вспененный полиуретан с добавлением эластана). На рынке и в магазинах видел шлифовальные блоки и других производителей, но для моих целей лучшим оказался именно FAVORIT (бывает светло- и темно-серый).

Толщина блока — чуть меньше 25 мм. Высота конуса у меня — около 36 мм. Решено было делать конус «слоеным». Чтобы порезать блок на слои, пришлось сделать такое вот приспособление.

В результате манипуляций получил 20 условно круглых заготовок толщиной по 12 мм. Заготовки для конусов склеил по 3 с помощью клея «Момент «Кристалл» (как выяснилось, он не разъедает полиуретан). На одну сторону «бутерброда» наклеил двухсторонний скотч толщиной 2 мм на вспененной основе. Заготовку для «подушки» наклеил на шайбу ?35 мм с затянутым винтом.

Затем зажал винт в патрон электродрели и с помощью наждачки, наклеенной на брусок, снял лишнее. Чтобы избежать разлета пыли по всей кухне, все это делалось рядом с входным отверстием пылесоса.

После этого наклеил на «подушку» бутерброд-заготовку и с помощью того же бруска с наждачкой снял лишнее, придав заготовке форму усеченного конуса. Верхний диаметр — 10 мм.

Аккуратно отклеил конус от «подушки» и на такой же двухсторонний скотч наклеил пьезоэлемент с припаянным проводом. Сверху наклеил конус. Узел съема сигнала был готов.

Для барабанов были использованы пьезоэлементы ∅35 мм. Впоследствии выяснилось, что сигнал с барабанов идет слишком сильный и добавил на каждый барабан по переменному резистору 15 кОм.

Система креплений барабанов к раме основана на использовании мебельной фурнитуры типа JOKER/UNO. В принципе, все видно на снимке. Принцип крепления томов обеспечивает регулировку наклона в трех плоскостях.

Для малого барабана и бас-барабана также была использована фурнитура JOKER/UNO. Малый можно регулировать по высоте и наклону. Далее показаны снимки собранных барабанов с сеткой и без.

Тарелки сделал из экструдированного акрила толщиной 5 мм. Такой материал был выбран по 2 причинам: он относительно недорог и поддается формовке в домашних условиях. В принципе, экструдированный акрил считается хрупким материалом, но толщина в 5 мм компенсирует этот недостаток. Самым толковым материалом для тарелок, я думаю, является поликарбонат (вроде бы именно его использует товарищ Slingerland при изготовлении своих тарелок). Но стоимость у поликарбоната соответствующая — около $200 за лист толщиной 4 мм в рознице.

Чтобы не морочиться самому, порезку кругляшей заказал в Промдизайне. Материал плюс порезка 6 заготовок ∅350 мм и 2 ∅200 мм обошлась мне в 465 грн ($58). Заказывал с запасом, т.к. были подозрения насчет возможных косяков при формовке. Сначала, помимо хета, двух крешей и райда, планировал сделать сплешку. Начал с нее. Ниже описаны этапе формовки сплешки, они идентичны для всех тарелок (заготовку для сплешки я потом испортил во время сверления).

Идея проста: разогретую заготовку ложим на металличекую тарелку (форму), снизу которой подсоединен пылесос. Через отверстие в металлической тарелке воздух высасывается, создается отрицательное давление и заготовка под действием атмосферного давления прижимается к форме.

Вакуумный станок соорудил из табуретки и пылесоса, а друзья-музыканты подарили найденную на репбазе старую ненужную тарелку (звук ужасный, но в качестве формы подошла отлично).

Заготовку грел на обычной электроплите. Рядом с самой маленькой конфоркой положил 2 палки, сверху на них положил заготовку. Нагрев включил на максимум. В течение 2-3 минут грел заготовку, время от времени переворачивая. Также следил за тем, чтобы прогибающаяся заготовка не касалась конфорки и не образовывались пузырьки внутри акрила (за пузырьками не уследил).

Разогретую заготовку быстро перенес на форму и включил пылесос. Центральная часть тут же «всосалась». Подождав немного, чтобы пластик остыл, выключил пылесос. Вот она, тарелочка! Осталось посверлить, покрасить, наклеить резину и установить датчик.

Чтобы просверлить в акриле отверстие диаметром больше 5 мм и при этом не расколоть его, используйте перьевые сверла для дерева!

Чтобы смягчить удары палочки и приглушить звук удара, на «рабочую» часть тарелки я наклеил пористую резину толщиной 5 мм. Клеить лучше всего клеем типа «Момент». Затем покрасил тарелку в золотой цвет краской из баллончика, заклеив предварительно резину скотчем. Обратную сторону также покрасил, предварительно заклеив малярной лентой места для монтажа датчика, разъема и «глушилок» (для крэшей).

Датчик (пьезоэлемент ∅20 мм) с припаянным проводом был приклеен к тарелке двухсторонним скотчем толщиной 2 мм. Разъем для джека приклеил термоклеем. На креши также с помощью скотча были приклеены «глушилки» — две гибкие пластины из фольгированного текстолита. При их замыкании контроллер посылает соответствующую ноту и звук тарелки «гаснет».

Чтобы тарелки при игре не прокручивались, я по краю чашки просверлил небольшие отверстия и продел в них пару пластиковых стяжек. Хвосты стяжек закрепил на стойке с помощью хомута. Таким образом, тарелка не крутится, но вертикальное качание сохранено.

Тарелка хай-хэта сделана как описано выше. Стойку и педаль хэта я решил не изобретать, а купить готовую. Единственное «усовершенствование», которому подверглась стойка — это ампутация одной ножки. Она мешала т.к. просвета не хватало для комфортной игры на левой педали кардана. Под педалью хэта я прикрепил концевой выключатель на замыкание. Возможности, которые дает такая простая педаль, меня вполне устроили.

Томы и тарелки смонтировал на раме из стальных хромированных труб ∅25 мм. При монтаже использовалась фурнитура системы JOKER/UNO. Хай-хэт также крепится к раме с дополнительной опорой на 2 ножки. Малый барабан и бас-барабан стоят на своих ножках.

Для уменьшения шума и вибраций установка стоит на специальном подиуме (он остался со времен тренировочной установки). На лист мебельного поролона толщиной 30 мм положил лист фанеры толщиной 10 мм, сверху — ковролин. На подиуме находится только установка. Сам я сижу на стульчике отдельно. Размеры подиума — 1400х800 мм.

Как писал выше, модуль MegaDrum был собран из All In One v3.2 PCB 56i Kit by Synthex.

Стоимость набора с доставкой — €159.

Пьезоэлементы, разъемы, джеки, кабель, провода и корпус для модуля были куплены на радиорынке на Кардачах. Большая часть — в павильоне 9В.

Хромированные трубы длиной по 3 м были куплены на ближайшем хозрынке. Мне понадобилось 4 таких трубы.

Фурнитуру, крепления, шурупы, винты, гайки и т.п. покупал частично на рынке, частично в ближайшем «Эпицентре» (причем в «Эпицентре» многие железки стоили в полтора раза дешевле, чем на рынке).

ДВП с порезкой — в «Эпицентре». Пористая резина обнаружилась на рынке Юность. Шлифовальные блоки FAVORIT и качественная пленка-самоклейка нашлись в «Леруа Мерлен».

Сетки Peace заказывал в МузИмпорте (www.musimport.ru). Набор сеток на все барабаны плюс доставка из Москвы в Киев обошлись примерно в $50.

Себестоимость установки вместе с модулем у меня получилась около $650.

Источник

ножовкой по металлу пропиливаем одну сторону уголка и затем изгибаем как показано на фото

ножовкой по металлу пропиливаем одну сторону уголка и затем изгибаем как показано на фото  для получения П-образной конструкции (стойки).

для получения П-образной конструкции (стойки). Ну что же, уже чем-то смахивает на педаль!

Ну что же, уже чем-то смахивает на педаль!

. Ось на основании закреплена неподвижно. Футборд на уголках может спокойно вращаться вокруг этой оси:

. Ось на основании закреплена неподвижно. Футборд на уголках может спокойно вращаться вокруг этой оси:

Педаль начинает обретать какой-то вид!

Педаль начинает обретать какой-то вид!

и

и