- Сверлильный станок для печатных плат своими руками

- LiveInternetLiveInternet

- —Метки

- —Рубрики

- —Подписка по e-mail

- —Поиск по дневнику

- —Статистика

- Трафаретный печатный станок своими руками — Часть первая

- Детский мир

- Чтоб сделать печатный станок, тебе нужно

- Как сделать собственный печатный станок

- Делаем настольное устройство для изготовления печатных плат в один клик

Сверлильный станок для печатных плат своими руками

Сверление отверстий в печатных платах процесс долгий и трудоемкий, требующий высокой точности, ведь от качества отверстий будет зависеть качество печатной платы. Надоело мне сверлить платы ручной электродрелью, поэтому решил сделать небольшой сверлильный станок специально для печатных плат. Конструкцию станка хотелось сделать, как можно проще и надежнее, чтобы его мог изготовить любой радиолюбитель. Поэтому недолго думая я разработал простую и очень надежную конструкцию миниатюрного сверлильного станка для печатных плат, чертеж которого представлен на этом рисунке.

Чертеж сверлильного станка для печатных плат

Детали для сверлильного станка легко изготовить на токарном станке или заказать знакомому токарю. Основанием станка служит прямоугольный кусок ДСП размером 160х200 мм. Электродвигатель для сверлильного станка я взял от старого струйного принтера.

Цанговый патрон для крепления сверла купил на Алике. Если будете заказывать патрон обратите внимание на диаметр вала электродвигателя, потому, что валы бывают четырех размеров 2.35 мм, 3.17 мм, 4.05 мм, 5.05 мм, поэтому посадочный диаметр патрона должен точно соответствовать диаметру вала. Благо в Китае сего добра навалом. В комплекте с любым патроном прилагается пять цанговых переходников под разные сверла диаметр которых 0.5 мм, 1 мм, 1.5 мм, 2.5 мм, 3 мм.

Для сверления отверстий в печатных платах лучше всего использовать специальные сверла из твердого сплава сделанные в Японии купленные в Китае на Алике. Диаметр хвостовика 3 мм, диаметр рабочей части сверла 0.9 мм. Как показала практика это самый универсальный размер отверстий подходит для большинства радиодеталей.

Для питания электродвигателя и светодиодной подсветки применяется простейший 12 вольтовый блок питания состоящий из трансформатора, четырех диодов и конденсатора. Спрятано это дело под металлическим кожухом на котором установлен выключатель отключающий сетевое питание трансформатора 220В.

Схема блока питания для сверлильного станка состоит из четырех диодов IN4007 и одного конденсатора 1000mf 25V. Так, что проблем с радиодеталями быть не должно. Трансформатор любой маломощный на 12В 0.5А. Светодиодная подсветка подключается параллельно к контактам электродвигателя. В качестве источника света я использовал небольшую прямоугольную светодиодную панельку.

Схема блока питания для сверлильного станка

Чтобы выглядело аккуратно решил изготовить печатную плату.

Печатная плата блока питания для сверлильного станка

Механизм подачи очень простой. При нажатии на рычаг плата поднимается вверх и таким образом происходит сверление отверстий. Конечно можно было сделать с верхней подачей, как в обычных сверлильных станках… Но зачем усложнять конструкцию? Все и так отлично работает. Станок на 100% справляется со своей задачей. Рекомендую!

Рекомендую посмотреть видеоролик о том, как сделать сверлильный станок для печатных плат своими руками

Друзья, желаю вам удачи и хорошего настроения! До встречи в новых статьях!

Источник

LiveInternetLiveInternet

—Метки

—Рубрики

—Подписка по e-mail

—Поиск по дневнику

—Статистика

Трафаретный печатный станок своими руками — Часть первая

Вторник, 11 Августа 2015 г. 20:19 + в цитатник

С чего начать свой маленький бизнес в сфере печати на футболках? Конечно с приобретения оборудования. Но в современной ситуации, цена на такое оборудование неуклонно растет, а жаба соответственно делает свои грязные делишки. Китайские станки подкупали своей простотой и стоимостью, но цена доставки отбивала всякое желание. Но здесь спасают руки. Руки и голова (при условии, если все на своих местах :).

Потратив пару дней на поиск информации и изучение станков различных конструкций, было принято решение собирать 4-х головый карусельный станок.

Для начала закупился первоначальными материалами.

Алюминиевый уголок 40х40. Почему алюминиевый – из опыта знаю, что в таким уголке хорошо выдержан угол 90, да и немного облегчить вращающуюся часть было бы неплохо.

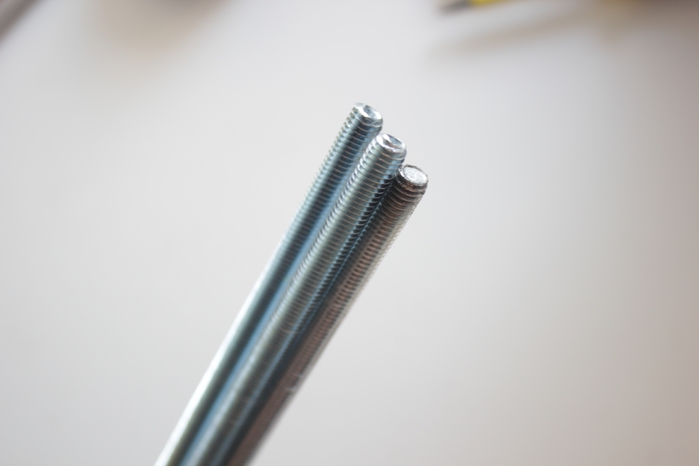

Печатающие головы решил делать подвесными. В качестве осей использовать шпильку 8 мм.

Подвешивать держатели рамок решил на вот такой уголок – прочный, легкий и имеет прорезь для удобства сборки.

Самостоятельно изготовить держатели осей я не мог, токарного станка нет, да и умения тоже… В закромах нашелся вот такой вот алюминиевый кругляк на 40 мм.

С ним и отправился к знакомому токарю прихватив «магарыч» . За одно на рынке прикупил подшипники для центрального вала и для печатных голов.

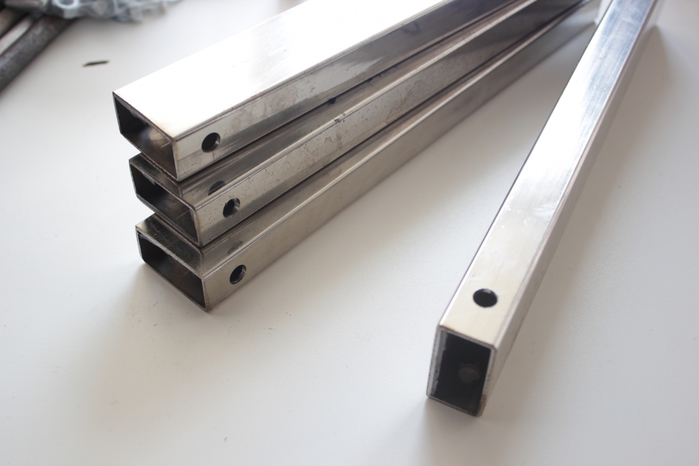

Пока токарь выполнял мой заказ, я занялся основной частью. Напилил из профиля основания для печатных голов, просверлил отверстия для подвеса и обработал углы.

Из алюминиевого профиля нарезал держателей рам по 35 см.

И напилил шпильку на отрезки по 80 мм. Использовал для этого свою любимую бор-машинку Б-30 и армированный кружок (т.к. болгарку временно отдал попользоваться соседу).

Как по часам, мне позвонил знакомый токарь, и я помчал принимать работу. Домой привез вот такие вот корпуса для подшипников на центральный вал и 8 корпусов для подшипников на подвесные валы.

И вертикальный вал.

И собрал первый привод головки и прикинул, как это будет выглядеть в финальном виде.

Затем собрал оставшиеся части. Первый этап закончен!

Настало время собирать раму и саму «карусель». Смотался на металобазу и приобрел лист металла 8 мм.

Из него будет изготовлена центральная часть. Но об этом напишу в следующей части.

Источник

Детский мир

используются ядовитые материалы, поэтому детям понадобится помощь взрослого.

Чтоб сделать печатный станок, тебе нужно

- Стакан воды

- Половина чашки скипидара

- Несколько порций жидкости для мытья посуды

- Стеклянная банка

- Кисточка

- Лист пластмассы

- Несколько листов бумаги формата А4

- Деревянная доска размером больше чем лист бумаги А4

Как сделать собственный печатный станок

- Сначала в банке смешай воду, скипидар и средство для мытья посуды. Это будут чернила для твоего печатного станка.

- Теперь нужно положить газету (которую ты собираешься скопировать) поверх листа пластика, который разложен на плоской поверхности, например на твердом полу.

- Кистью нанеси самодельные чернила на газету.

- Положи лист бумаги размером А4 на газету, затем положи сверху деревяшку. Не двигай доску, а то ты смажешь чернила внизу.

- Придави доску чем-нибудь тяжелым (например, своим телом).

- Сними доску и забери лист бумаги А4. У тебя должна была получиться перевернутая копия газетной статьи на твоем листе бумаги.

- Чтобы сделать не перевернутую копию этой страницы, тебе нужно высушить ее.

- Теперь вместо изначальной газеты используй свою обратную копию и повтори весь процесс (намажь ее сверху чернилами, затем лист бумаги А4 и деревянная доска сверху).

- Когда ты опять поднимешь страницу А4, у тебя получится копия твоей первоначальной газетной статьи!

Конечно, это изделие, скорее всего больше походит на копировальный, чем на печатный станок. Но, суть остается та же: вы можете сохранить копию любого документа, газеты, рассказа, без участия современного технологического оборудования и электричества.

Читаем в этом разделе: Как самому научиться гадать по руке. Научись играть на губной гармошке и в карточный покер. Сделай вечеринку не скучной, осыпая всех остроумными шутками. Создай колонию муравьев и другие опыты по биологии. Деревянный плот можно построить самостоятельно.

Источник

Делаем настольное устройство для изготовления печатных плат в один клик

В очередной раз отмывая раковину от рыжих пятен хлорного железа, после травления платы, я подумал, что пришло время автоматизировать этот процесс. Так я начал делать устройство для изготовления плат, которое уже сейчас можно использовать для создания простейшей электроники.

Ниже я расскажу о том, как делал этот девайс.

Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика. Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

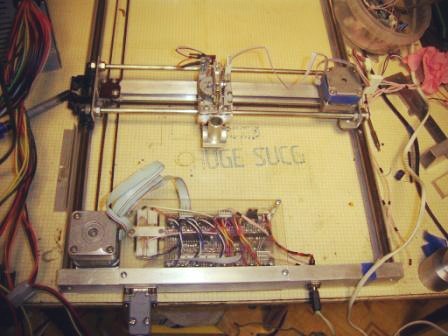

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным. К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства. Вот было бы здорово, если бы медь с поверхности текстолита можно было удалять бесконтактным способом.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

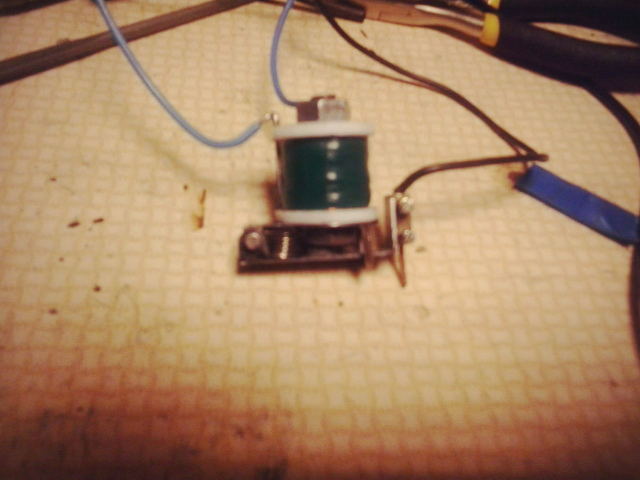

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

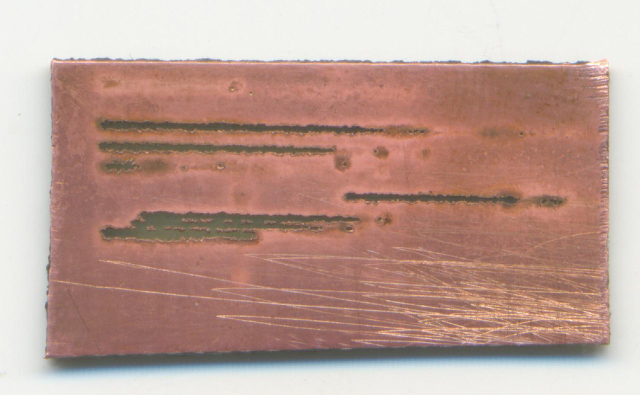

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока. Для большей стабильности при работе и улучшении частотных характеристик соленоид был закреплен над механизмом протяжки проволоки, а якорь размещен на дюралевой скобе. После этих доработок удалось добиться устойчивой работы на частотах до 35 Гц.

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ. Также планирую адаптировать модуль под использование с RepRap. Буду рад идеям и замечаниям в комментариях.

Источник