Электропечь для термообработки своими руками

Материалы и инструменты, которые использовал автор:

Список материалов:

— огнеупорный кирпич (у автора выдерживает температуру 1260°C);

— листовое железо;

— дверные петли;

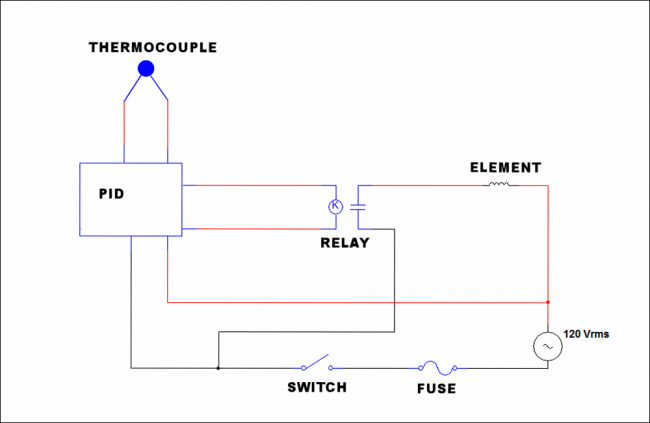

— PID-регулятор ;

— термопара;

— реле для включения/выключения спирали (SSR-25DA);

— спираль;

— автомат на 15А;

— выключатель;

— провода;

— саморезы, гайки, резьбовые стержни и пр.

Процесс изготовления самоделки:

Шаг первый. Кирпичи

Для изготовления печи автор использовал всего 12 огнеупорных кирпичей. Объем печи получился более чем нормальный для отжига небольших деталей. В такую печь можно поместить заготовку длиной около 38 см. Такая печь нужна автору для изготовления ножей.

Шаг второй. Корпус

Зная размеры печи, мы можем сделать для нее корпус. Тут нам понадобится листовое железо и лучше подбирать материал потолще. Ну а далее все просто, режем материал, свариваем и укладываем внутрь кирпичи. А можно и сразу сварить корпус вокруг сложенных кирпичей. В верхней части автор приварил ручку, чтобы печь можно было переносить.

Конечно, чтобы печь работала более экономично, кирпичи желательно изолировать от корпуса утеплителем. Впрочем, более 1300 градусов кирпич все равно не выдержит, так что в сильной теплоизоляции особого смысла и нет.

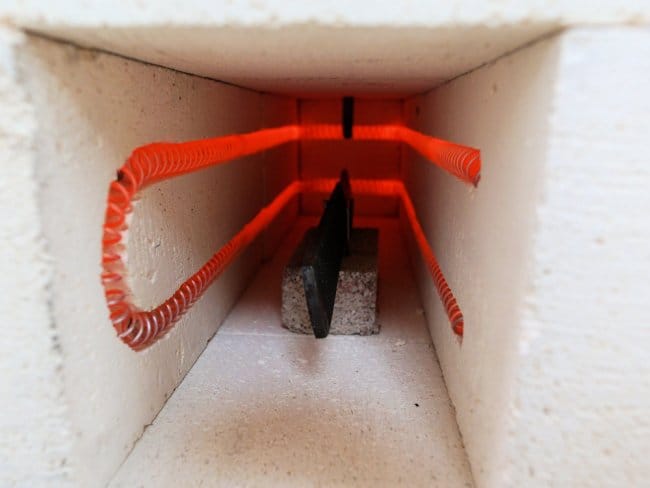

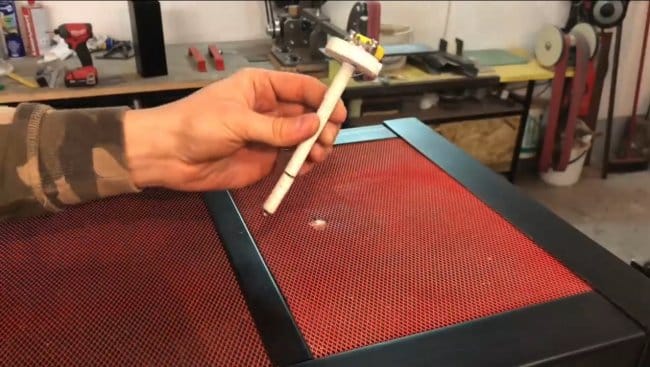

Шаг четвертый. Установка нагревательного элемента

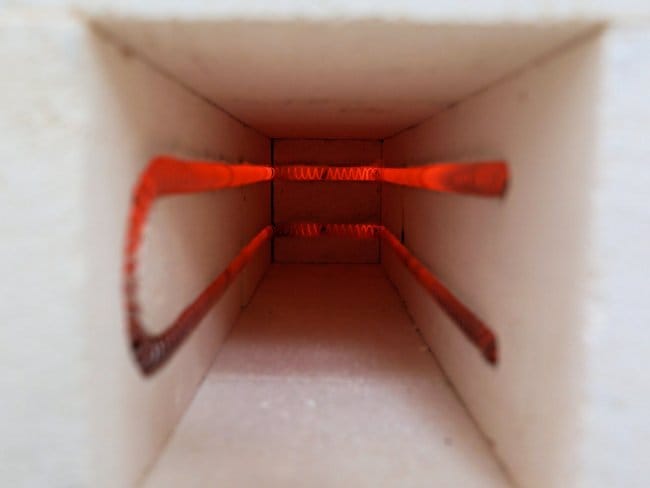

В качестве нагревательного элемента у нас используется спираль, длину проволоки, тип и толщину автор не указал, но можно рассчитать и самому. Под спираль делаем канавки в кирпиче, использованный автором кирпич довольно мягкий, так что канавки делаются легко. Чтобы упростить задачу, автор сделал специальный инструмент из дерева и металлической пластины. Для фиксации спирали в пазах нужно сделать скобы из все того же нагревательного элемента.

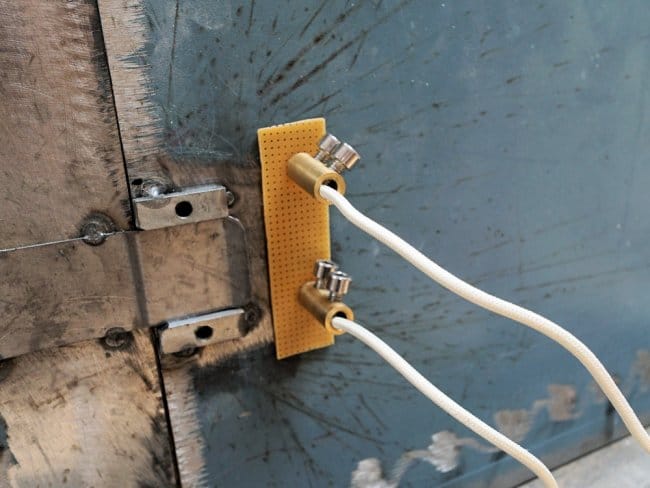

Важно надежно вывести проволоку наружу печи, они не должна соприкасаться с корпусом печи, иначе печь будет биться током, да и замыкание может произойти. Используем керамические вставки или текстолит. Подключаем к спирали питание и смотрим, работает ли она. Чтобы спираль служила долго, он должна светиться темно-красным цветом. Места, где спираль светится желтым, будут быстро перегорать.

После этого печь готова, для начала автор попробовал отпустить напильник для изготовления ножа. Напильник был разогрет до 760°C, а потом автор выключил печь, и дал ей остывать в закрытом состоянии вместе с напильником. После этого металл должен стать податливым к обработке.

Потом автор решил вывести печь на максимальную температуру, которая составляет 1038°C. Печи понадобилось некоторое время, но она таки разогрелась до указанной температуры. Красить автор печь не захотел, так как ему нравится ее текущий вид.

Самоделка работает отлично, надеюсь, вам проект понравился и вы нашли для себя полезную информацию. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Печь для закалки ножей своими руками электрическая

Легкое вступление.

Тема эта непростая но интересная, за один миг всех тонкостей коснуться не получится, поэтому буду со временем пополнять статью по мере возможности. Сразу прошу не серчать на меня сильно, за орфографические ошибки (троечник я про Русскому языку был) которые иногда буду допускать, но со временем постараюсь все исправить

Вступление.

Уж всем давно понятно, что нельзя тупо что-то там нагреть и охладив в воде или масле получить правильные характеристики стали. Да, конечно так делают многие, но позволю себе подметить, эти люди профессионалы и имеют огромный опыт. Сам долго работал именно на глаз ( по цвету каления), но Бог не наградил меня острыми способностями, поэтому мой природный пирометр врет так сказать градусов на 50-80, а это заметьте недопустимо много, хорошего результата не жди.

Есть вариант приобрести ИК-пирометр, но он измеряя температуру остывающий железки показывает лишь бегающие цифры, да и коэффициенты отражения никто не отменял (это отдельная мутная тема).

Выход один, для нашего дела не плохо бы обзавестись простенькой муфельной печью, но смею вас расстроить, что самая «дешманская» что мне удалось найти, стоила порядка 15тр. Купив ее я проклял все. Твоюжмать. — это не печка, это порождения бездарности и невежества, другими словами это кусок дерьма за 15тр, безбожно врал градусов на 200-300. Промучившись с данным агрегатом (проблем с заводом было много) я принял решения самому разобраться в этом вопросе. Печь я отремонтировал применив термопару собственного изготовления и ВУАЛЯ!! она работает и посей день. Но я ей не пользуюсь, уж больно она убога и неудобна.

Думаю, не спроста мне судьба подкинула данные трудности, благодаря которым, я в некоторой степени освоил данный вопрос и принял решение построить свою печь.

Выбор конструкции

Хотел целую демагогию развести по поводу выбора конструкции, но подумал, что это не не к чему. Всегда проще делать из того что есть под рукой, ну во всяком случае я выбрал такой путь. Делаем из высоковольтного предохранителя, Во первых его можно достать в любом РЭС, во вторых конструкция легко повторяема. Сразу сделаю важное замечание, Я НЕ ЯВЛЯЮСЬ ПОДЛИННЫМ АВТОРОМ ЭТОЙ ИДЕЙ, подобную конструкцию я увидел на Guns.ru, что вполне меня удовлетворило. Ну ладно, хватит болтать, время действовать.

К делу!!

Значит, на понадобится сам предохранитель, вот только стоит заметить, что я их встречал два типа, один тоньше, другой толще. Нам разумеется нужен тот, что по толще, 50мм внутренний диаметр, внешний около 60-65мм.

Источник

Делаем «гаражный» горн для закалки заготовок ножей

Перед каждым, кто хочет сделать нож своими руками, рано или поздно возникает проблема закалки заготовки, изготовленной из отожженной мягкой стали. Большинство «гаражных» мастеров, имеющих небогатый набор станков, устройств и приспособлений, не имеют возможностей сделать эту достаточно сложную операцию самостоятельно, в кустарных условиях, так как для закалки требуется либо кузнечный горн либо электрическая муфельная печь. До недавнего времени, проживая в другом городе, я закаливал заготовки с использованием имеющейся в мастерской, в которой работал мой хороший знакомый, муфельной печи. Теперь, когда у меня не стало такой возможности, я решил сделать простейший горн для закалки лезвий ножей в гараже. Чтобы не «изобретать велосипед» конструкцию простейшего небольшого горна нашел на просторах Интернета. Решил сделать подобный, немного его усовершенствовав.

Сделанный своими руками «гаражный» горн для закалки небольших стальных заготовок состоит из шамотного кирпича, с выполненными особым образом отверстиями, проволочного держателя газовой горелки, и непосредственно самой горелки. Сам горн, для предотвращения разрушения основного кирпича от перепадов температуры при нагреве и остывании, обкладывается с трех сторон аналогичными кирпичами.

Сделанное мною приспособление еще не было в работе. Но, учитывая, что горн имеет небольшую по объему камеру для нагрева, а температура пламени горелки около 2000 градусов С, как мне кажется, заготовку без труда можно нагреть до необходимой, в зависимости от марки стали, температуры 800 – 1100 градусов.

Проверю работу горна на практике в ближайшее время, после завершения обработки заготовки.

Материалы и инструменты:

— кирпич огнеупорный шамотный;

— проволока;

— газовая горелка;

— перфоратор с набором буров;

— пассатижи.

Шаг 1: Формирование основного отверстия.

Размечаем по максимальной ширине имеющейся и возможных будущих заготовок ножа в обоих торцах кирпича места для сверления сквозных отверстий. Просверливаем перфоратором с торца кирпича два параллельных сквозных отверстия диаметром 25 мм. В моем случае длина бура не позволила просверлить кирпич насквозь за один проход, поэтому пришлось делать отверстия с двух сторон навстречу друг другу. Сверлить кирпич желательно на небольших оборотах, так как он может расколоться.

Шаг 2: Создание отверстий для горелки и держателей заготовки.

На фронтальной части кирпича размечаем по имеющейся заготовке примерное место входа пламени горелки в камеру для нагрева. При этом учитываем, что оно должно располагаться ниже нижней части камеры, таким образом, чтобы пламя входило в камеру снизу, примерно в районе середины заготовки, что будет способствовать более быстрому и равномерному ее прогреву. При помощи перфоратора делаем отверстие диаметром, чуть большим диаметра горелки (около 55 мм). Отверстие должно быть не сквозным и доходить до задней стенки камеры.

Размечаем по заготовке ножа места для отверстий держателей, так чтобы выставленная на них на ребро заготовка ножа находилась на расстоянии 5 – 7 мм от нижней части камеры и со всех сторон равномерно охватывалась пламенем горелки. Просверливаем отверстия сверлом 5 мм перпендикулярно плоскости фронтальной части кирпича таким образом чтобы сверло вошло на 15 — 20 мм в заднюю стенку камеры.

Шаг 3: Изготовление держателя для горелки.

Из мягкой стальной проволоки изготавливаем простейшее, показанное на фотографии, устройство для фиксации газовой горелки в требуемом положении. Ножки держателя подводим под кирпич.

Шаг 4: Сборка горна.

Устанавливаем кирпич, с устроенной в нем камерой нагрева, на держатель горелки. Вставляем гвозди, используемые в качестве держателей для заготовки. Гвозди должны быть тоньше диаметра отверстий и входить в них свободно, чтобы при расширении от нагрева, они не раскололи кирпич. Устанавливаем на них заготовку ножа на ребро, так чтобы она не касалась стенок камеры. Обкладываем основной кирпич с камерой нагрева с тыльной стороны и сверху двумя шамотными кирпичами. Вставляем горелку в держатель. Горн готов для нагрева заготовки ножа до необходимой температуры закалки.

Источник

Простая электропечь для закалки стали и плавки металлов

Материалы и инструменты, которые использовал автор:

Список материалов:

— жаростойкий кирпич К23;

— жаростойкий печной герметик (1200°C);

— силовое реле для включения спирали;

— цифровой регулятор температуры;

— высокотемпературный печной датчик;

— проволока из кантала 1.2 мм;

— концевой включатель;

— профильные трубы;

— листовой металл;

— дверные петли;

— уголок;

— жаростойкая сетка или другой материал для отделки;

— жаростойкая краска.

Процесс изготовления самоделки:

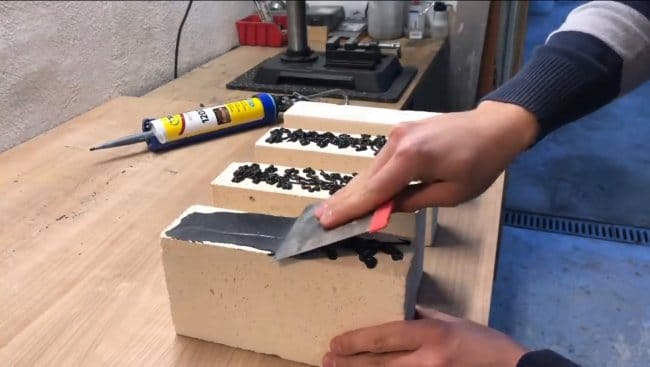

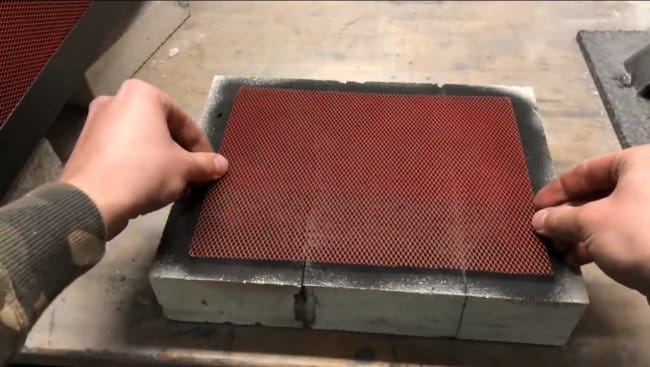

Шаг первый. Подготовка плит для сборки печи

Первым делом нам нужно собрать из кирпича плиты, а уже из этих плит будет собрана печь. Кирпич К23 легкий, легко режется и шлифуется, а еще он выдерживает большие температуры. Кирпичи автор с легкостью склеивает при помощи специального жаростойкого клея, способного выдержать температуру 1200°C.

В общей сумме склеиваем 4 плиты, спираль будет монтироваться в боковые стенки. Чтобы собрать печь, автор прорезал сабельной пилой в боковых стенках пазы.

В завершении останется проделать канавки под спираль. Чтобы сделать канавки, можно изготовить простую приспособу, кирпич поддается обработке очень легко, нужно стараться его не сломать.

Шаг второй. Мотаем спираль

Изготавливаем нагревательный элемент для печи, автор решил использовать проволоку из кантала толщиной 1.2 мм. Проволока была намотана на трубу при помощи шуруповерта, а затем автор растянул полученную пружину в спираль.

Нагревательный элемент получился с такими характеристиками:

U = 240V

R = 26,7Ω

I = 9A

P = 2150W

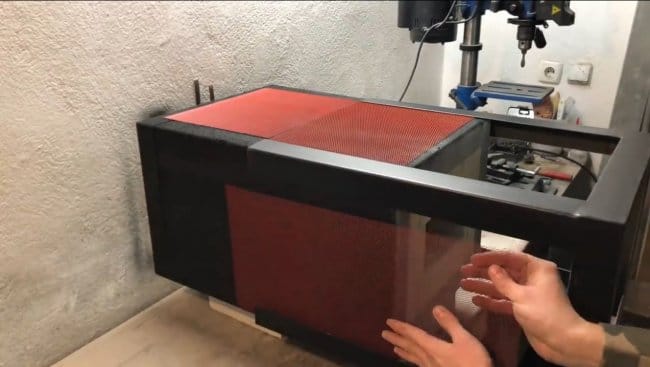

Шаг третий. Рама и дверка

Для печи обязательно делаем раму, так как сам по себе кирпич довольно хрупкий. В качестве материала понадобится уголок, свариваем конструкцию, как у автора на фото. Делаем для печи устойчивые ножки, можно использовать профильные трубы.

Также для печи нужно сделать дверку, варим под нее раму из уголка и укладываем кирпич. Дверка должна плотно прижимать к печи, это обеспечит быстрый рост температуры и высокие ее значения. Автор проделал по кругу дверки канавку и вклеил печной уплотнительный шнур.

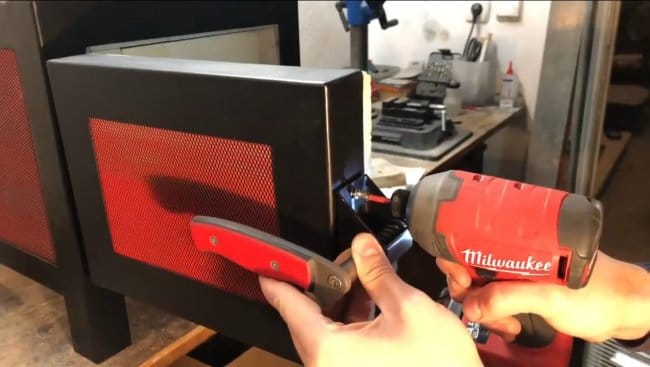

Саму дверку завешиваем на хорошие дверные петли и делаем надежную запирающую ручку.

Шаг четвертый. Сборка

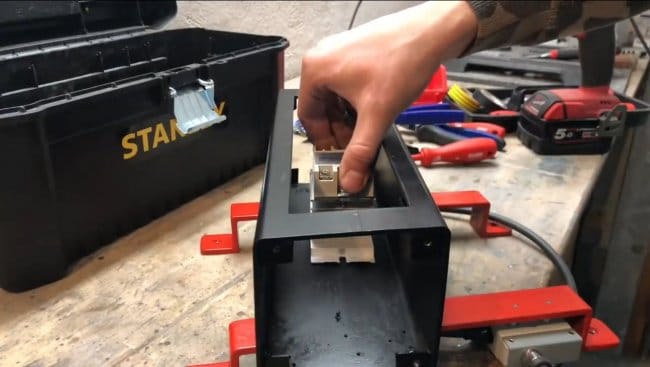

Для эстетических целей печь можно покрасить жаростойкой краской. Если хорошо прокрасить кирпич, краска будет препятствовать осыпанию кирпичной крошки. Автор отделал печь жаростойкой сеткой, смотрится все хорошо, сетка будет защищать кирпич от ударов и не выпустит крупные части кирпича в случае растрескивания. Конечно, более целесообразно было бы обшить всю печь листовым металлом.

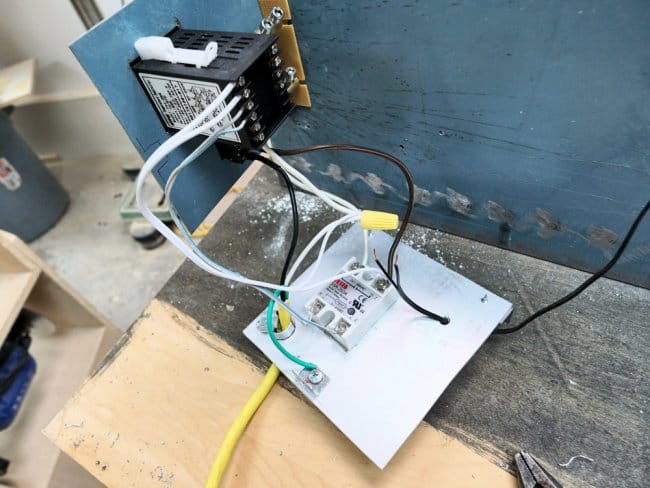

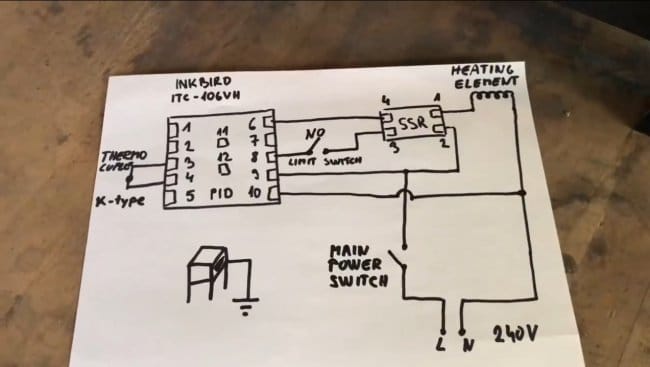

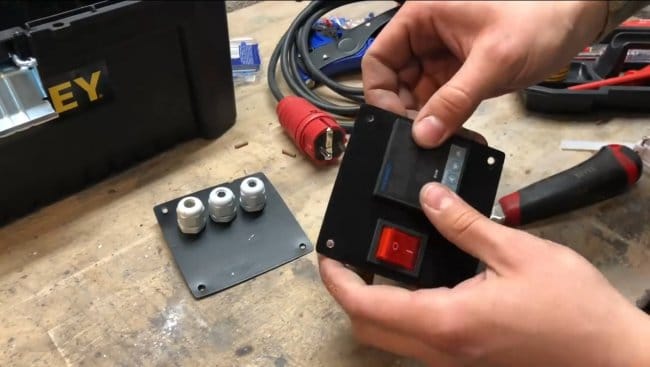

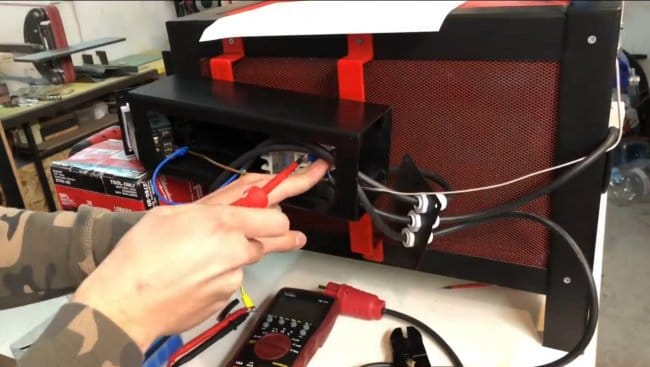

Для контроллера температуры делаем корпус из куска профильной трубы, корпус нужно закрепить на некотором расстоянии от печи, чтобы электроника не грелась. Внутри корпуса устанавливается реле SSR, которое будет включать спираль по команде от регулятора температуры. Реле должно будет управлять нагрузкой в 2150 Ватт, нужно подобрать подходящего номинала. Подробную схему подключения можно увидеть на фото.

На панели управления располагаем и включатель, который будет управлять работой всей печи.

Шаг шестой. Испытания

Включаем печь, в качестве теста автор поставил температуру 800°C. Такую температуру печь смогла достичь через 19 минут, подобной температуры хватает для закалки некоторых сталей.

Также автор смог разогнать печь до температуры 1050°C, на это ушло 50 минут, сталь при такой температуре светится ярко-желтым свечением, ее можно даже ковать.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник