Изготовление печи для плавки стекла

Стоит отметить, что речь идет именно о газовой печи, а не, скажем, об электрической. Это объясняется преимуществами газовой муфельной печи, которые заключаются в ее экономичности и быстром прогревании. Хотя, вообще может использоваться и электрическая печь – если вы этого хотите.

Автор предлагает свой вариант самодельной печи, который сочетает малый вес и компактность, и в итоге ее можно довольно просто перемещать, используя как мобильную печь. К тому же относительно ее изготовление стоит недорого, хоть и придется на некоторые детали выложить определенную сумму.

Самодельная муфельная печь особенна тем, что ее можно устанавливать, как вертикально, так и горизонтально. И это делает ее весьма удобной.

Такая особенность позволяет плавить в данной самодельной муфельной печи не только стекло, но и некоторые металлы – к примеру, алюминий, бронзу или медь.

Основные этапы работ

В качестве материала топки самодельной печи будет использован старый огнетушитель, материалом внешней оболочки послужит обычное жестяное ведро.

Сначала мы берем огнетушитель и отрезаем его горловину, таким образом мы получим дверцу. Для утепления внутренней части дверцы применяется базальтовая вата, затем она закрывается отрезком жести.

Для крепления дверцы применяется один болт и две гайки. Для закрытия смотрового окна применяется металлическая заслонка.

Сбоку в огнетушитель ввариваем патрубок соответственно размеру газовой горелки, которую можно или купить, или сделать своими руками. Кроме горелки нужно также подготовить термопару и датчик контроля температур.

Далее обжигаем на огнетушителе краску, после чего торцевая и боковая стенки заполняются базальтовой ватой. Наружная часть огнетушителя зачищается и красится – используем термостойкую краску.

Горизонтальную подставку можно получить, используя старую выварку без дна, как сделал автор. Теперь можно считать, что муфельная печь для плавки стекла готова.

Работу печи автор демонстрирует на примере расплавления стеклянной бутылки – однако не полного, а лишь изменения ее первоначальной формы. Эту заготовку автор намерен использовать для изготовления оригинальной стеклянной подставки.

Процесс изготовления своими руками у себя дома муфельной печи для плавки стекла можно просмотреть на видео ниже.

Источник

Самодельная печь для плавки стекла в домашних условиях

Самодельная печь, которую предлагает автор, — мобильная и легкая, а также отличается компактными размерами. Да и обойдется она относительно недорого, хотя на некоторые комплектующие придется раскошелиться.

Особенностью самодельной муфельной печи является возможность ее использования как в вертикальном, так и горизонтальном положении, что очень удобно.

Основные этапы работ

Топка самодельной печи будет изготовлена из старого огнетушителя, а внешняя оболочка — из обычного жестяного ведра.

Первым делом нужно будет отрезать горловину огнетушителя — это будет дверца. Внутреннюю часть дверцы автор утепляет базальтовой ватой, после чего закрывает куском жести.

Дверца будет крепиться при помощи одного болта и пары гаек. Смотровое окно будет закрываться заслонкой из металла.

Краску на огнетушителе нужно будет обжечь, после чего торцевую и боковые стенки автор заполняет базальтовой ватой. Наружную часть огнетушителя надо зачистить и покрасить термостойкой краской.

Из старой выварки без дна автор сделал горизонтальную подставку. На этом процесс изготовления муфельной печи для плавки стекла можно считать завершенным.

Как работает печь, автор показывает на примере — расплавил в ней стеклянную бутылку, но не полностью, а всего лишь изменив ее первоначальную форму. Из этой заготовки в будущем автор планирует изготовить оригинальную стеклянную подставку.

Подробно о том, как своими руками сделать муфельную печь для плавки стекла в домашних условиях, смотрите на видео.

Источник

Чрезвычайно простая и дешевая мини-печь для сплавления цветных стекол (фьюзинга)

Фьюзинг, (англ. fusing от fuse — спекание, плавка) относительно новомодное рукоделие и в том виде, как есть сейчас, родилось в 1990 г. Видимо, изготовление «спекаемого» витража, стало возможным с появлением цветных стекол с равным КТР (коэффициентом теплового расширения). Выполняется так – на стекло-основу, выкладывается рисунок из цветных кусочков стекла, причем края их, в большинстве случаев, не требуют точной подгонки и обработки, достаточно стеклореза и специальных кусачек. Собранную заготовку помещают в специальную печь и нагревают до температуры начала расплавления стекла.

Полученный витраж выглядит очень своеобразно – плавные округлые края, каждый элемент напоминает этакий растаявший леденец. При наличии толики художественных способностей, получаем весьма интересные вещицы. Более того, здесь можно применить целый арсенал приемов — задействовать металлическую фольгу, опилки, проволоку, крошки и пудру из стекла , трафареты для них, приемы перегородчатой эмали, применять обжиговые краски по стеклу и керамике, химикаты дающие пузырьки внутри стекла. Печь для фьюзинга позволяет также проводить формовку листового стекла – моллирование. Готовые вещицы можно соединять «низкотемпературными» методами, тот же Тиффани , в большие витражи. Словом – бездна возможностей для творчества.

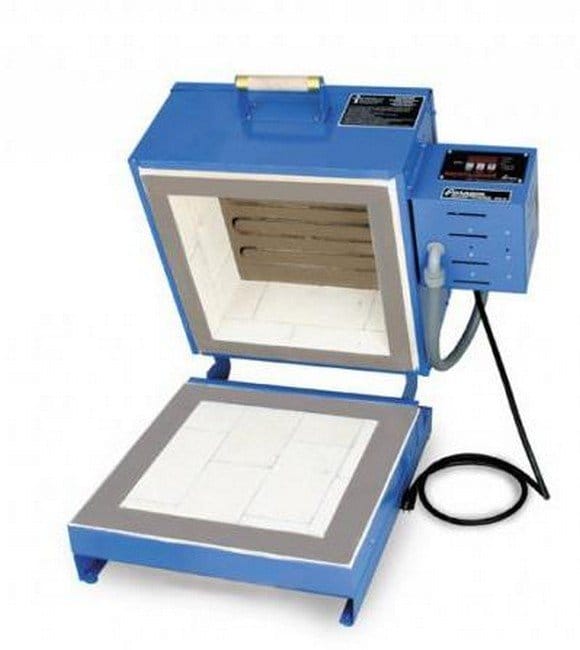

Цветное стекло, с одинаковым КТР, как и многие материалы, для фьюзинга, стоят дорого, однако же, самой затратной статьей в освоении этой техники, является, конечно, печь. Печь для сплавления стекол довольно необычна, форма ее диктуется технологией спекания – плоский под-стол, на который удобно класть стеклянный лист-заготовку, откидная крышка с внутренними нагревателями. В целом, напоминает чемодан, на некоторых, даже застежки есть.

Муфельные печи – с нагревателем поверх камеры-муфеля, не используются – после нагрева стекла до температуры плавления, изделие следует довольно быстро охладить до температуры отжига, при этом, печи частенько приоткрывают. Быстрый сброс температуры в муфеле, затруднен – слишком велика тепловая инерция, да и закладывать заготовки в камеру неудобно.

Печи для фьюзинга, существуют очень разных размеров, соответственно – мощностей. С нагревателями небольшой печки, вполне может справиться и домашняя проводка.

Спекание стекол «за не дорого».

Попробовать себя в этом интересном деле можно и не тратя больших сумм – для начала, существует оригинальный вариант с АлиЭкспресса – специальные тигли для микроволновки. Представляет собой огнеупорный тигель, с графитовой обмазкой изнутри. Обмазка раскаляется в СВЧ волнах и греет излучением стекло. Достоинство одно, но изрядное – стоимость. На момент написания, тигель стоил 2-4 тыс.руб. в зависимости от размера.

Недостатков у такого простого варианта, как водится, масса. Контролировать температуру можно только визуально, «на глазок», контролируемый отжиг для снятия внутренних напряжений невозможен. Малый размер – только для бижутерии, невозможность использования металлов. Как правило, подобрав опытным путем режим спекания и израсходовав при этом прилагающиеся в комплекте осколки стекла, занятие и тигель забрасывают.

Маргариту оттащил Коровьев. – Я ванну пристроил, – стуча зубами, кричал окровавленный Могарыч и в ужасе понес какую-то околесицу, – одна побелка. купорос.

Булгаков А.М. – Мастер и Маргарита.

Специализированная электрическая печь, конечно, значительно более совершенна, однако, самая маленькая – 200х200 мм, стоит 35 тыс. руб. Понятное дело – одни огнеупоры, контроллер с заданием термопрофиля, кварцевые и керамические трубки для нагревателей, сборка опять-же… Обладая мастерской или гаражом, толикой слесарных навыков и опытом работы с электричеством, вполне можно собрать такую печь самостоятельно, потратив на материалы меньше половины стоимости, но что делать безлошадным-безгаражным жителям «бетонных джунглей»?

Идея чрезвычайно простой и недорогой печи для фьюзинга «промежуточных» характеристик, принадлежит тов. «Илья МГУ», с металлического форума. Печь небольшого размера, но уже можно выпекать стекляшки, куда более серьезные, нежели кольца-брошки-подвески в микроволновке. Можно использовать проволоку, фольгу и весь арсенал фьюзинговых приемов. Электрический нагреватель сопротивления в крышке, термопара с простым температурным контроллером. Невысокая, даже для квартиры мощность, возможность изготовления на кухне из широко распространенных недорогих деталей, элементов. Конструкция не содержит специализированных высокотемпературных огнеупоров.

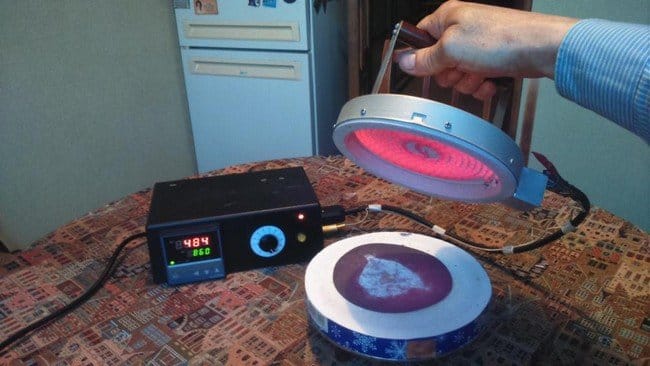

В качестве верхней крышки печи чемодана, используется деталь от электрической плиты со стеклокерамической поверхностью – конфорка. Она имеет металлический кожух, футерованный волокнистым огнеупором, в который заформованы специальные выступы ленты-нагревателя. Конфорка дополняется ручкой и термопарой подключенной к простому контроллеру. В качестве основания, применена плоская жестяная банка залитая гипсом.

Собственный вариант простой печи из конфорки.

Мне досталось две б/у конфорки внутренним «рабочим» диаметром 140 мм, с механическим термостатом в металлическом (существуют варианты с кварцевой трубочкой) чехле.

Что было использовано при работе.

Инструменты, приборы, оборудование.

Набор обычного некрупного слесарного инструмента, ювелирный лобзик с принадлежностями, небольшая УШМ, шуруповерт или электродрель. Набор электромонтажного инструмента, паяльник 40 Вт для электромонтажа, покрупнее – 60…80 Вт – для конструктивной пайки. Разметочный инструмент. Пригодился инструмент для установки вытяжных заклепок, строительный фен.

Кроме самих конфорок, понадобился листовой асбест, пенобетонный кирпич, провода разные, термопара, термотрубки, нейлоновые хомуты. Использовался готовый блок управления для муфельной печи (или контроллер+твердотельное реле+радиатор+корпус). Гасящий резистор подходящей мощности (масляный обогреватель). Немного оцинкованной стали, крепеж.

Контакты термостата конфорки были принудительно замкнуты и пропаяны, к выходным клеммам припоем олово-медь, припаяны провода в силиконовой изоляции. Рядом с термостатом, просверлено отверстие и во внутреннюю полость, введена термопара хромель-алюмель (тип К), от мультиметра. К щупу штатного термостата, термопару прикрепил несколькими витками нихромовой проволоки.

Жестяной кожух – на поверку, оказался самым сложным элементом моей печи. Спаян он из «кровельной» оцинкованной стали 0,5 мм, припоем олово-медь (температура плавления выше чем у свинцовых припоев) . Флюс – паяльная кислота (хлористый цинк), паяльник 60 Вт. Сложные детали выпилены ювелирным лобзиком, прямые резы – слесарными ножницами по металлу. Кривые линии размечались так – заготовку железки приставлял в нужное место, и циркулем, с иголкой в центре конфорки, вычерчивал нужного радиуса дугу.

Паял изнутри, главным образом для эстетики. Напротив «ножевых» клемм штатного конфорочного термостата, с припаянными к ним проводами, на кожухе сделал вентиляционные отверстия (сверху и снизу), чтобы те охлаждались током воздуха, и припой не расплавился.

За край кожуха, решил зацепить и один из кронштейнов для ручки, этим же крепежом, пришпилил держалку для проводов. Жестяные железки скреплял алюминиевыми вытяжными заклепками.

Передний кронштейн для ручки крепился на штатный кожух и состоит из двух жестяных деталей. К кожуху крепится короткими саморезами, соединение между собой – заклепками.

Нагреватель конфорки, мощностью 1200 Вт, для запекания стёкол слишком мощный – темп нагрева, для столь малого объема, велик, стекло не успевает равномерно прогреваться, заготовка растрескивается. Для устранения недостатка, мощность нагревателя пришлось понизить – включить последовательно с ним мощное сопротивление – масляный обогреватель на половине мощности. При этом на нагревателе конфорки, падение напряжения составляет ровно половину сетевого – 110 вольт.

Контроллер для управления печью – простой, «однотемпературный» с самодельным «твердотельным реле» — мощным тиристорным ключом . На его задней стенке смонтирована розетка для подключения последовательной с печью нагрузки и винтовой клеммник для нагревателя печи. Термопара подключается непосредственно к контроллеру.

Крышка печи стоит на огнеупорной основе – асбестовый лист, под которым половинка кирпича из пенобетона. Рядом, стоит держать такую же огнестойкую подкладку – на нее, при необходимости можно поставить горячую верхушечку «открытой» печи.

При спекании стекол нужно выдержать две главных температуры – начала плавления стекла (710…800°С в зависимости от сорта стекла) и температуру отжига (500…600°С зависит от сорта и размеров заготовки). Первичный нагрев происходит максимально (в разумных, конечно, пределах) плавно, после, температура быстро сбрасывается до «отжиговой».

Обычно, процессом руководит программируемый контроллер «с термопрофилем». Здесь, применен простой контроллер, с поддержанием одной температуры, а переключают их, вручную — полуавтомат. По достижении 800 °С (

30 мин.), крышка печи приоткрывается, на контроллере устанавливается 500 °С и изделие отжигается 1 час. После, нагреватели печи отключаются, и изделие остывает вместе с печью до комнатной температуры (

1 час). Небольшие размеры стекляшек, позволяют не опасаться мелких неточностей процесса.

Ну что же, первый опыт вполне удачен – стекла сплавились, но не в ровную поверхность, образец не растрескался – температурный профиль для этого сорта стекла следует признать удачным. Попробуем, что ни будь более осмысленное.

Два зверя, хм, вполне в духе дня, как олимпийские мишки, в свое время… Здесь, в порядке эксперимента, вплавлено два сорта бисера, медная проволочка, стекла приплавлены не только «внахлест» но и практически «встык». Бисер (стекло с отличающимся КТР) и медная проволока (тем более) должны быть очень небольшого размера (диаметра, сечения), относительно основного стекла, тогда, возникшие напряжения не разрушат изделие.

Источник