- Автоматическая паяльная печь для поверхностного монтажа из дешевой тостерной печи

- Как сделать мини станцию для пайки SMD компонентов без фена

- Материалы и принадлежности для работы

- Процесс сборки паяльной станции

- Порядок замены электронных компонентов

- Смотрите видео

- «Проект на час»: собираем простой паяльный столик для SMD-компонентов

Автоматическая паяльная печь для поверхностного монтажа из дешевой тостерной печи

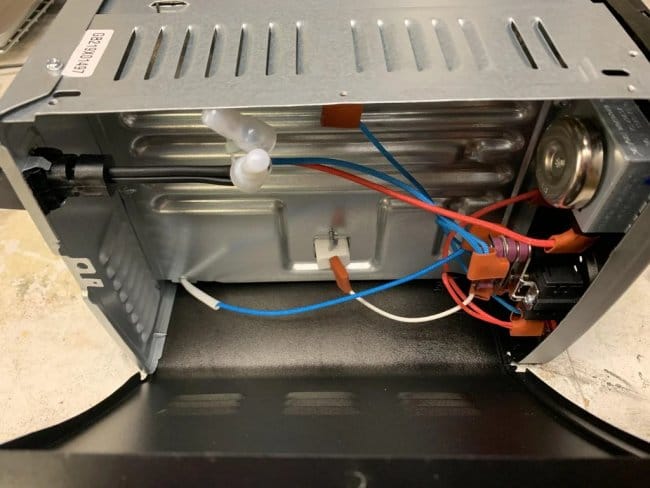

Монтаж печатных плат с SMD компонентами довольно сложный процесс. А если нужно произвести монтаж нескольких плат? Печи для пайки использует метод, который значительно упрощает пайку SMD. Они работают, по определенному алгоритму, который обеспечивает постоянное повышение температуры, что приводит к плавлению паяльной пасты под компонентами. Профессиональные печи для пайки дороги. Целью мастера было сделать печь для пайки гораздо дешевле. В качестве печи он будет использовать тостерную печь.

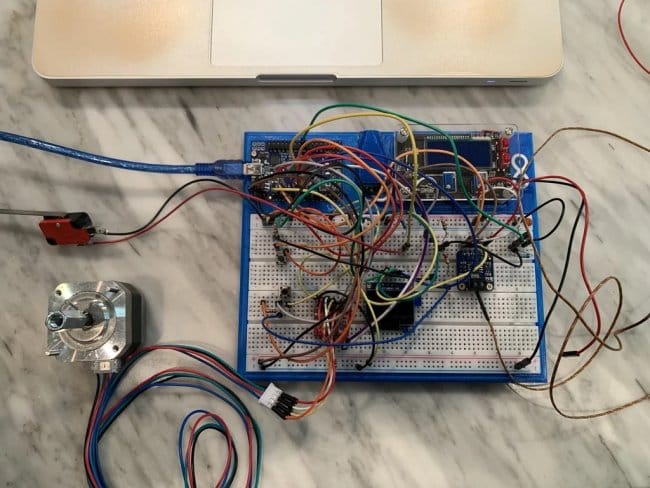

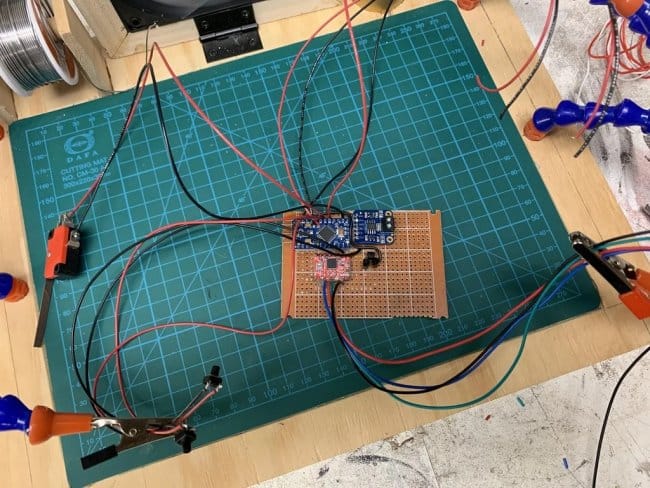

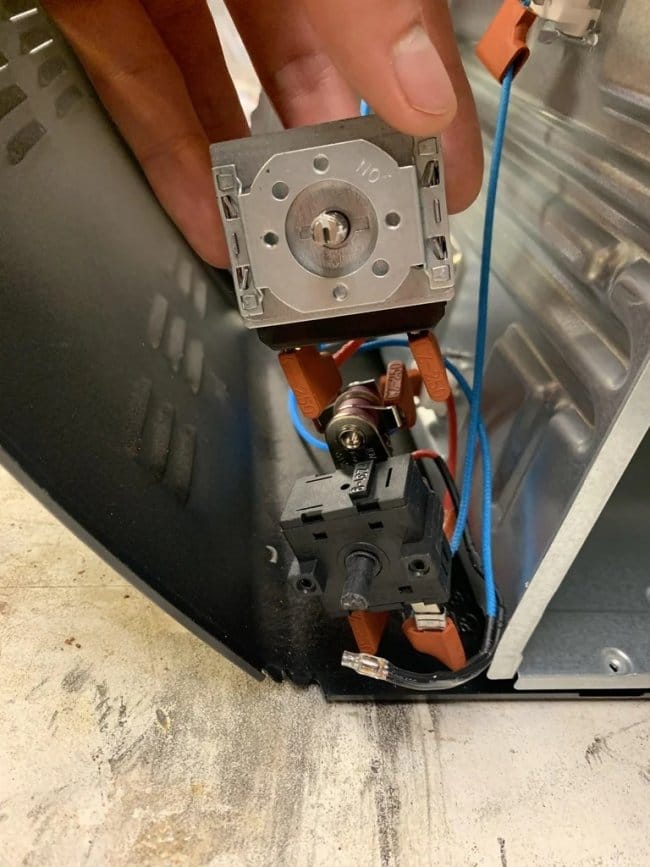

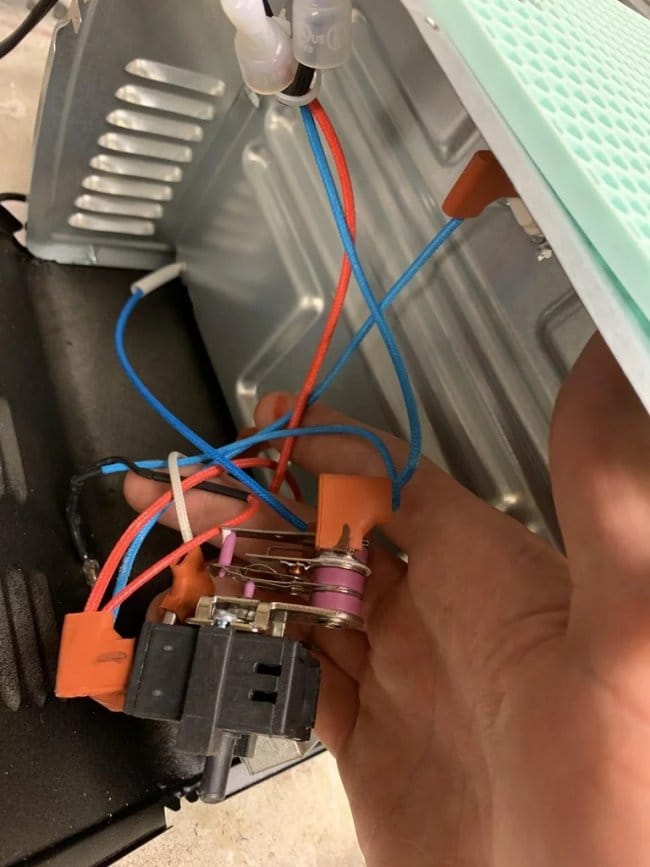

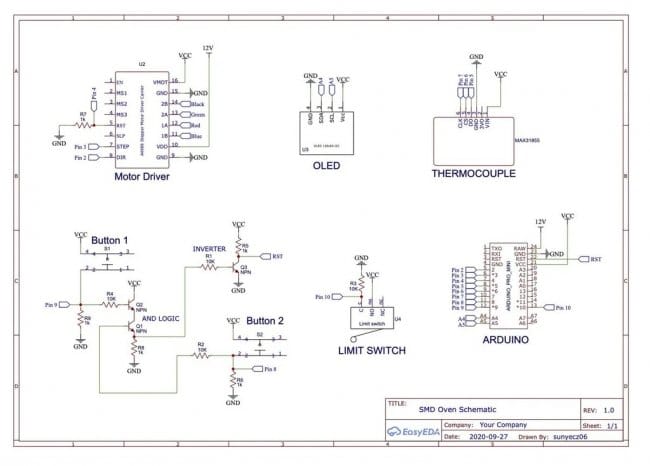

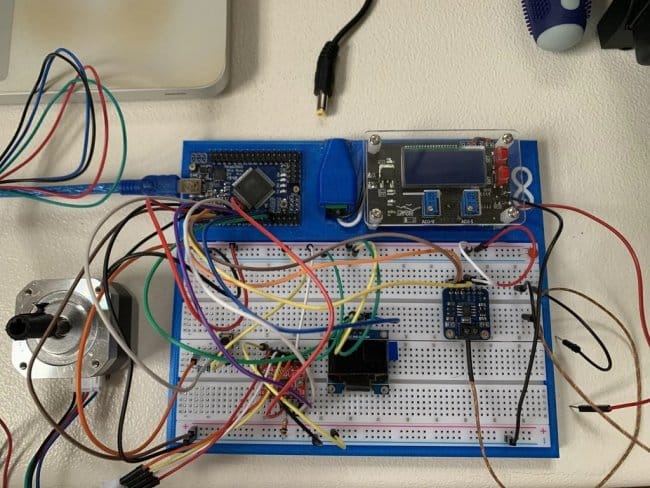

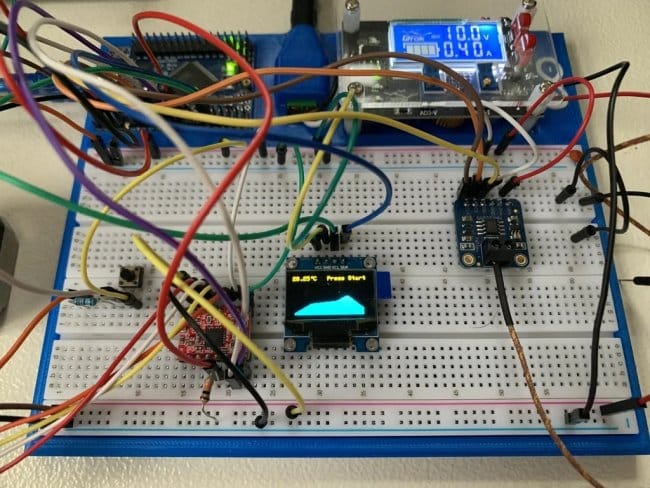

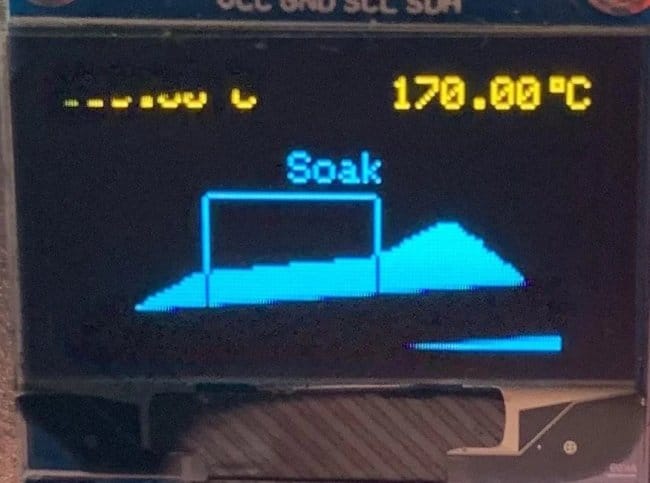

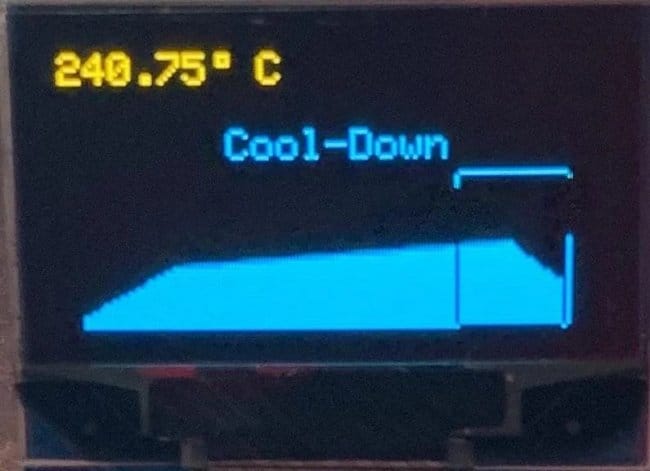

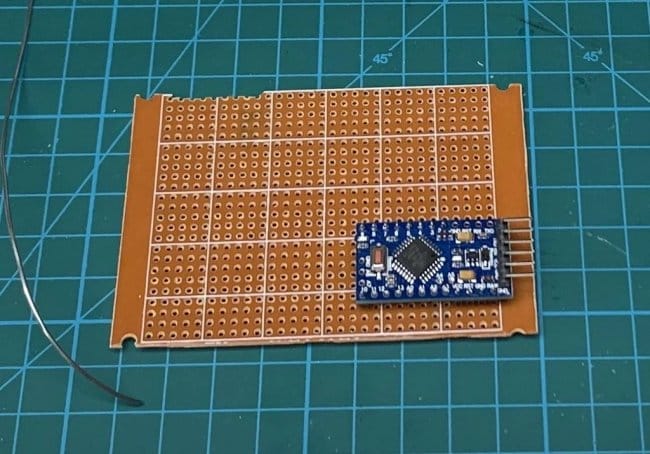

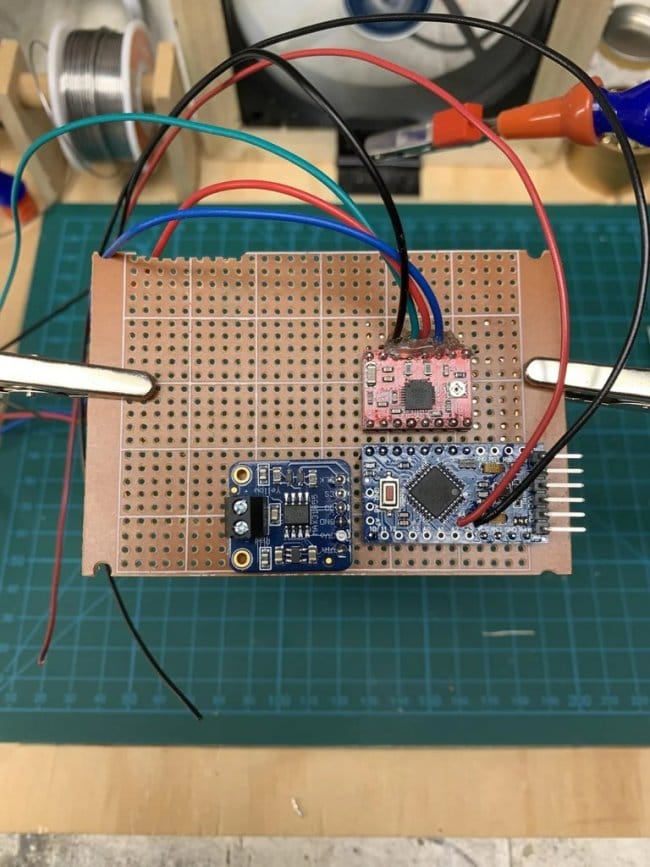

Идея состояла в том, чтобы использовать шаговый двигатель для вращения терморегулятора, который будет медленно повышать температуру до плавления паяльной пасты. Когда печь достигает максимальной температуры (точки плавления припоя), шаговый двигатель начинает медленно поворачивать терморегулятор в обратную сторону. Электроника будет контролироваться Arduino и отображаться на OLED-экране. Конечная цель — загрузить в печь печатные платы и компоненты, нажать одну кнопку и припаять все компоненты без каких-либо внешних регулировок или мониторинга.

Шаг третий: программа

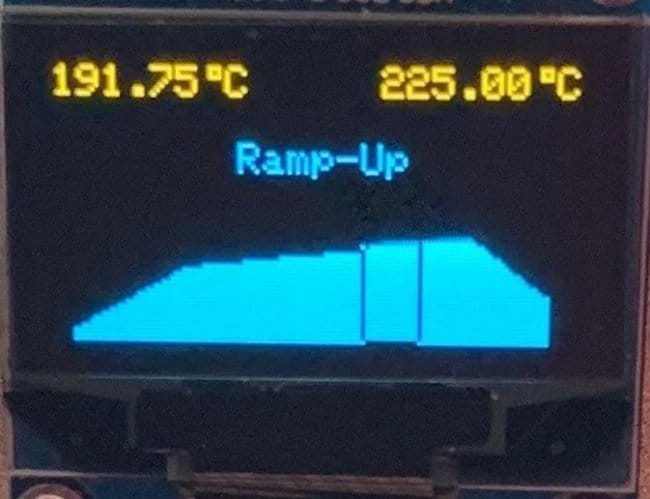

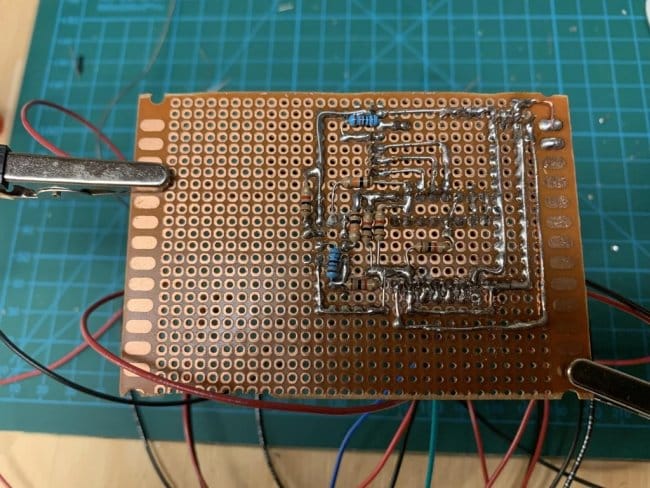

Теперь есть схема, которая будет считывать температуру и вращать шаговый двигатель в зависимости от температуры. Следующим шагом будет написание программы таким образом, чтобы температура регулировалась в соответствии с профилем пайки.

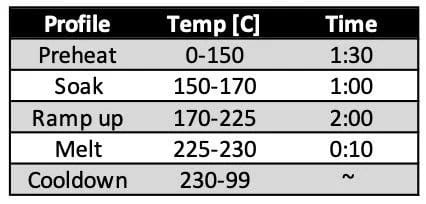

Этот веб-сайт содержит важную справочную информацию о различны профилях пайки. Мастер ориентировался на профиль на фото ниже.

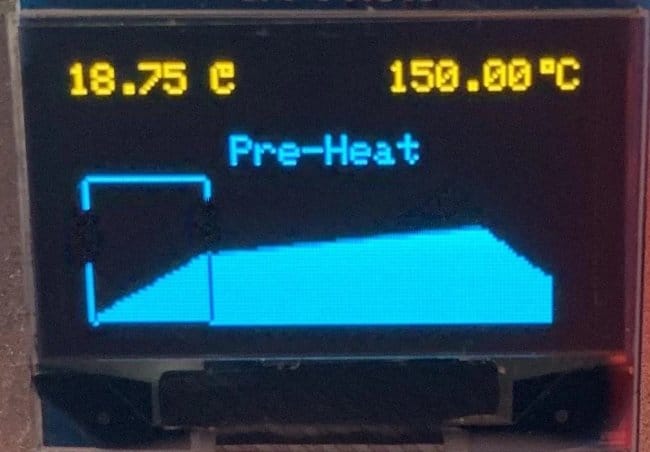

Обычно у профиля есть несколько этапов, включая предварительный нагрев, выдержку, нарастание, плавление, охлаждение. Температуры, которые мастер использовал для каждой точки перехода, перечислены в таблице выше.

Процесс согласования вращения шагового двигателя с каждой конкретной температурой делался методом проб и ошибок и потребовало немало времени терпения. Первоначально он вручную повернул ручку, считывая текущую температуру духовки. Определил угол вращения шкалы для каждой установки температуры в профиле.

Рассчитал задержки между каждым шагом согласно профилю.

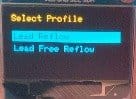

Существуют разные профили пайки в зависимости от того, какой тип припоя используется. Мастер решил использовать два профиля, для свинцового припоя и бессвинцового припоя. Он закодировал «меню» и использовал две кнопки для навигации и выбора.

Кроме того, нужен был способ перезапустить программу, если был выбран неправильный профиль. Для сброса нужно нажать обе кнопки одновременно. При сбросе шаговый двигатель вращается в обратную сторону на «0».

Шаг четвертый: подготовка деталей

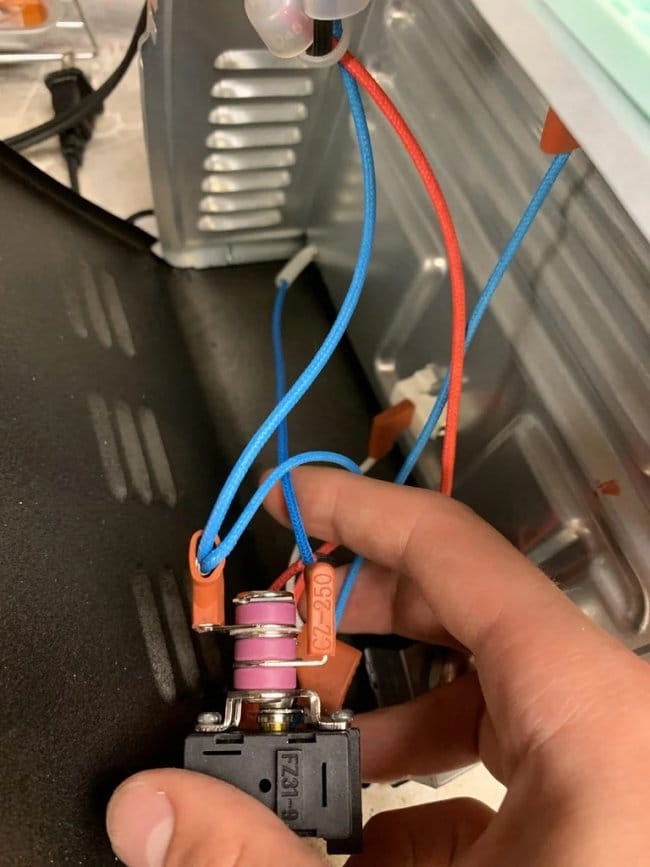

В лицевой панели печи мастер просверлил крепежные отверстия для шагового двигателя. На оси двигателя просверлил отверстие и установил в него согнутый гвоздь. Гвоздь будет нажимать на рычаг концевого выключателя.

Шаг седьмой: сборка

Теперь можно приступить к сборке.

Прикручивает терморегулятор к лицевой панели с помощью удлиненных крепежных винтов.

Протягивает провода для шагового двигателя и экрана через верхнее отверстие в лицевой панели.

Устанавливает шаговый двигатель и прикрепляет ручку к валу двигателя. Нужно убедится, что изогнутый гвоздь (спусковой механизм концевого выключателя) направлен вверх.

Устанавливает болты M3 в отверстия шагового двигателя и закручивает гайки

Закрепите провод шагового двигателя и провода OLED стяжками.

Источник

Как сделать мини станцию для пайки SMD компонентов без фена

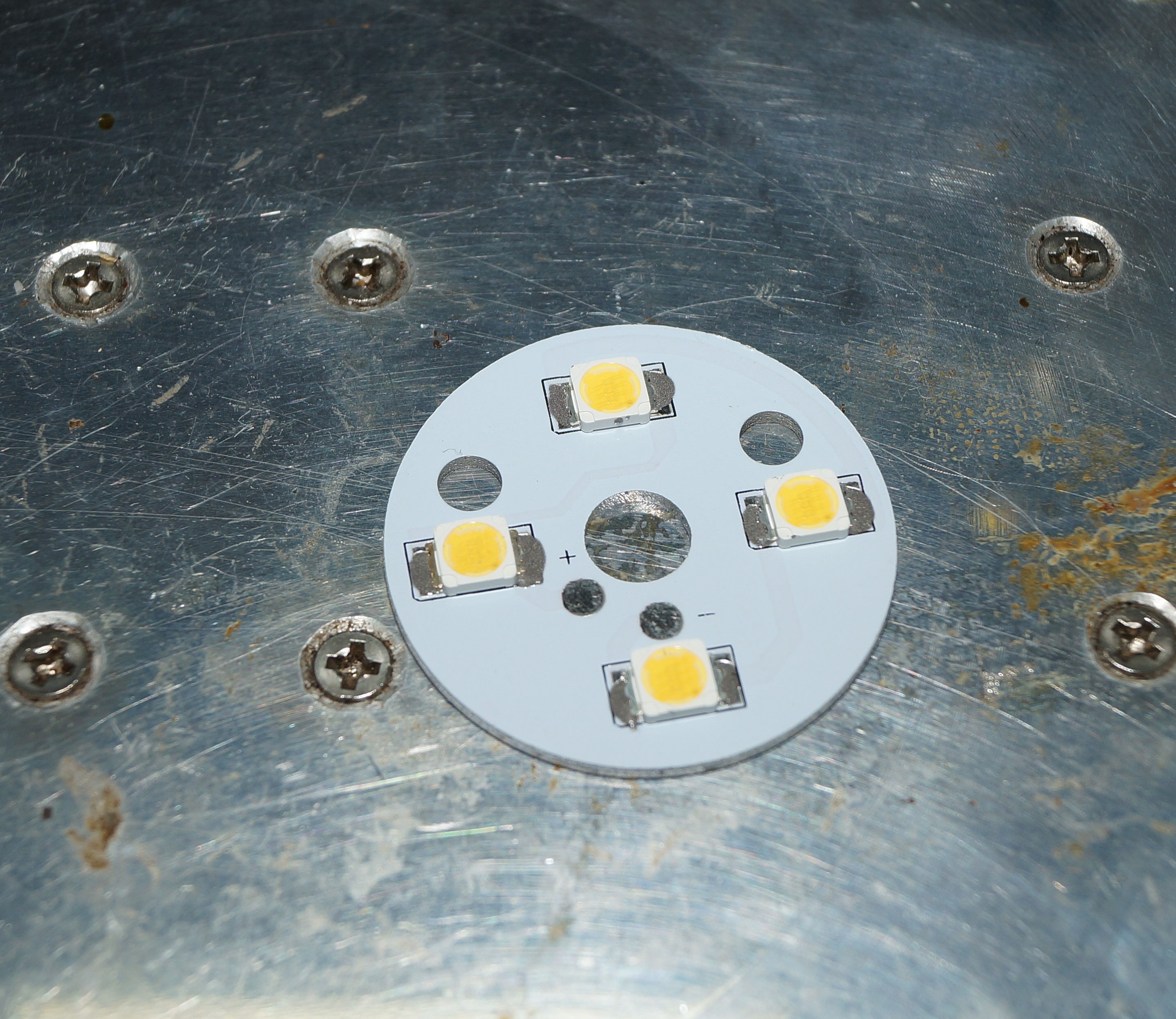

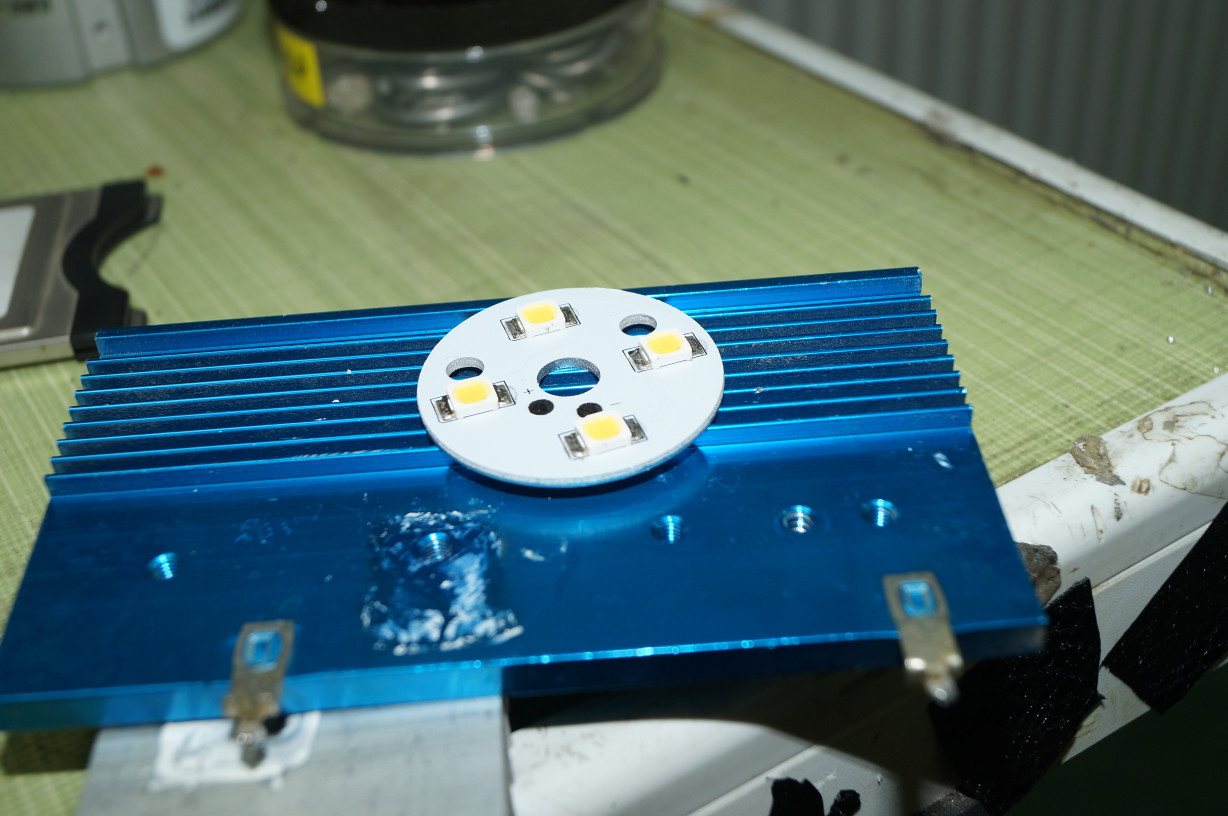

Повсюду применяют устройства и приборы содержащие SMD компоненты. Сегодня все светодиодные светильники сделаны по LED технологии. Излучающие световой поток элементы — не что иное, как светодиоды. Как любой полупроводниковый SMD элемент, светодиод может выйти из строя. Замена элементов с помощью паяльника очень трудоемкий процесс, ведь размеры корпуса составляют несколько миллиметров. Кроме того, в результате перегрева микрокомпонент может просто выйти из строя. Хороший фен для пайки довольно дорогое удовольствие, которым нужно еще уметь пользоваться.

Для решения проблемы достаточно изготовить простое и дешевое устройство: столик для пайки, при помощи которого можно легко и без всякого риска произвести замену деталей самому.

Материалы и принадлежности для работы

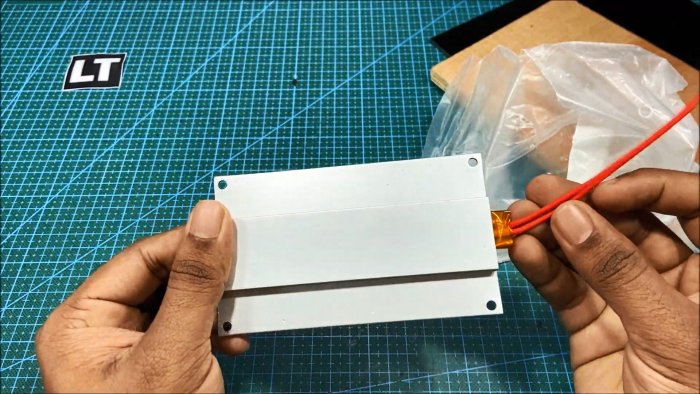

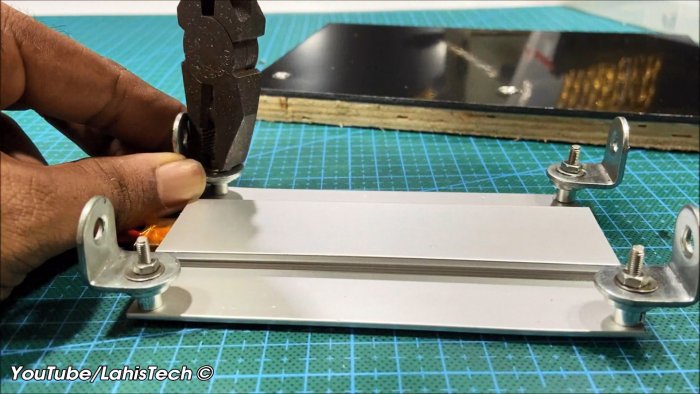

Основным элементом паяльной станции для перепайки послужит термопанель РТС мощностью 300 Вт и напряжением питания 220 Вольт. Представляет собой нагревательный элемент в плоском алюминиевом корпусе — http://alii.pub/5za3a8

В комплект входят ножки крепления на неодимовых магнитах.

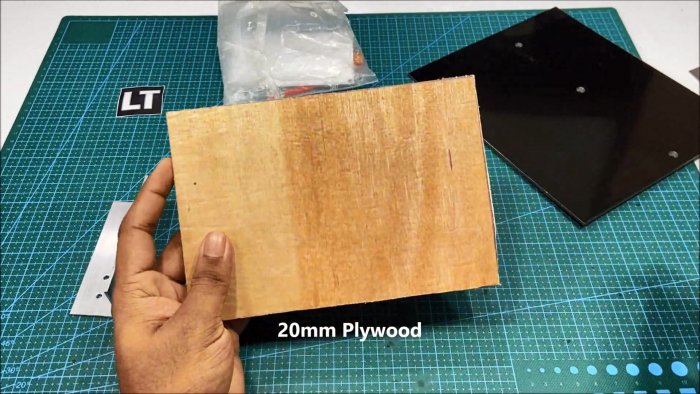

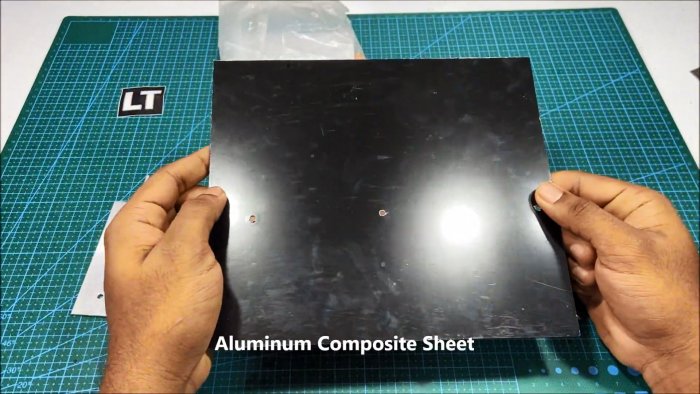

В качестве опоры для панели используют алюминиевые уголки. Для опорной площадки потребуется кусок 20 миллиметровой фанеры, размером примерно 200х150 мм, и такого же размера композитная пластина (гетинакс, текстолит или алюминия).

Двухжильный провод сечением 0,75 кв.мм, укомплектованный электрической вилкой, производит питание изделия от сети.

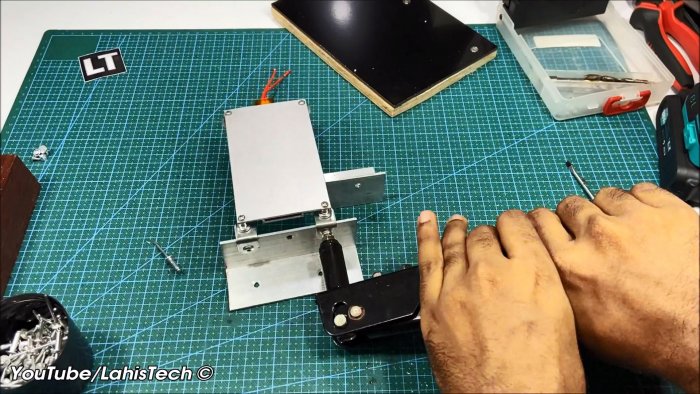

Процесс сборки паяльной станции

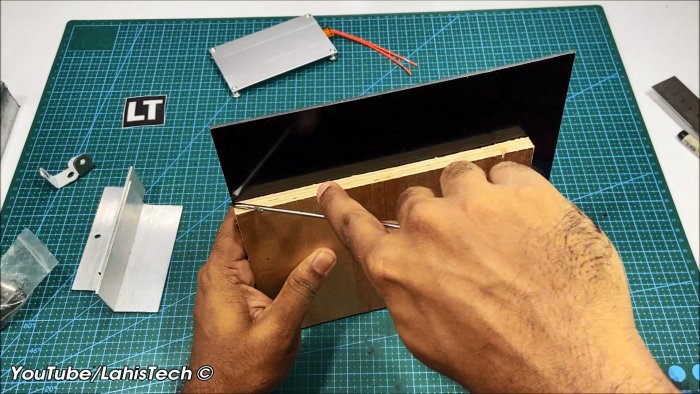

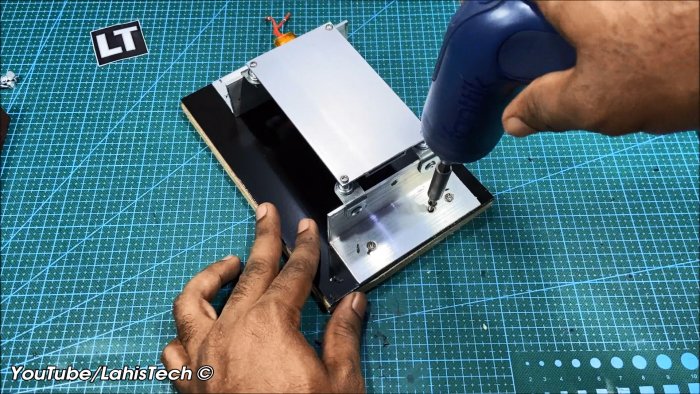

Основание собирают на саморезах, совмещая пластины из фанеры и композита.

Одно обрезают по размерам другого, чтобы получился ровный прямоугольник для основания паяльной станции.

И фиксируют все это дело саморезами.

Данное основание даст устойчивость всей конструкции.

Далее берут металлические уголки 20х20 мм — 4 штуки.

И через ножки входящие в комплект прикручивают их к нагревательному элементу.

В заготовленных алюминиевых уголках высверливают отверстия с зенковкой.

Скрепляют с уголками панели при помощи клепок.

Закрепленные на платформе, они образуют жесткий каркас для нагревательной панели РТС.

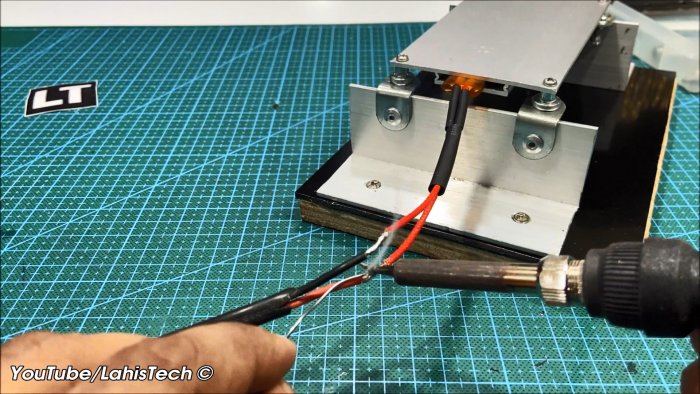

К электрическим выводам припаивают питающий провод.

Места соединения изолируют защитной лентой и трубками из термоусадочного ПВХ.

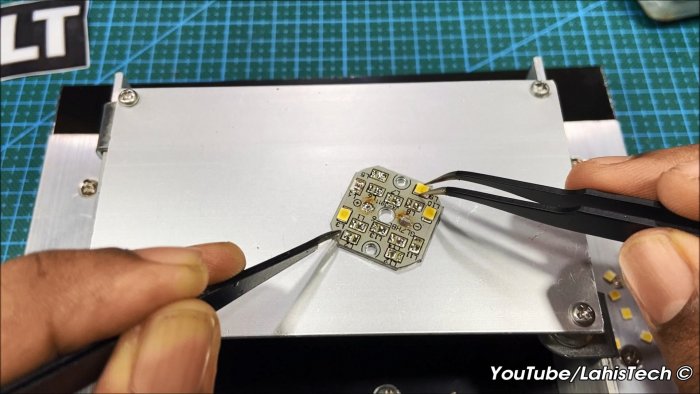

Порядок замены электронных компонентов

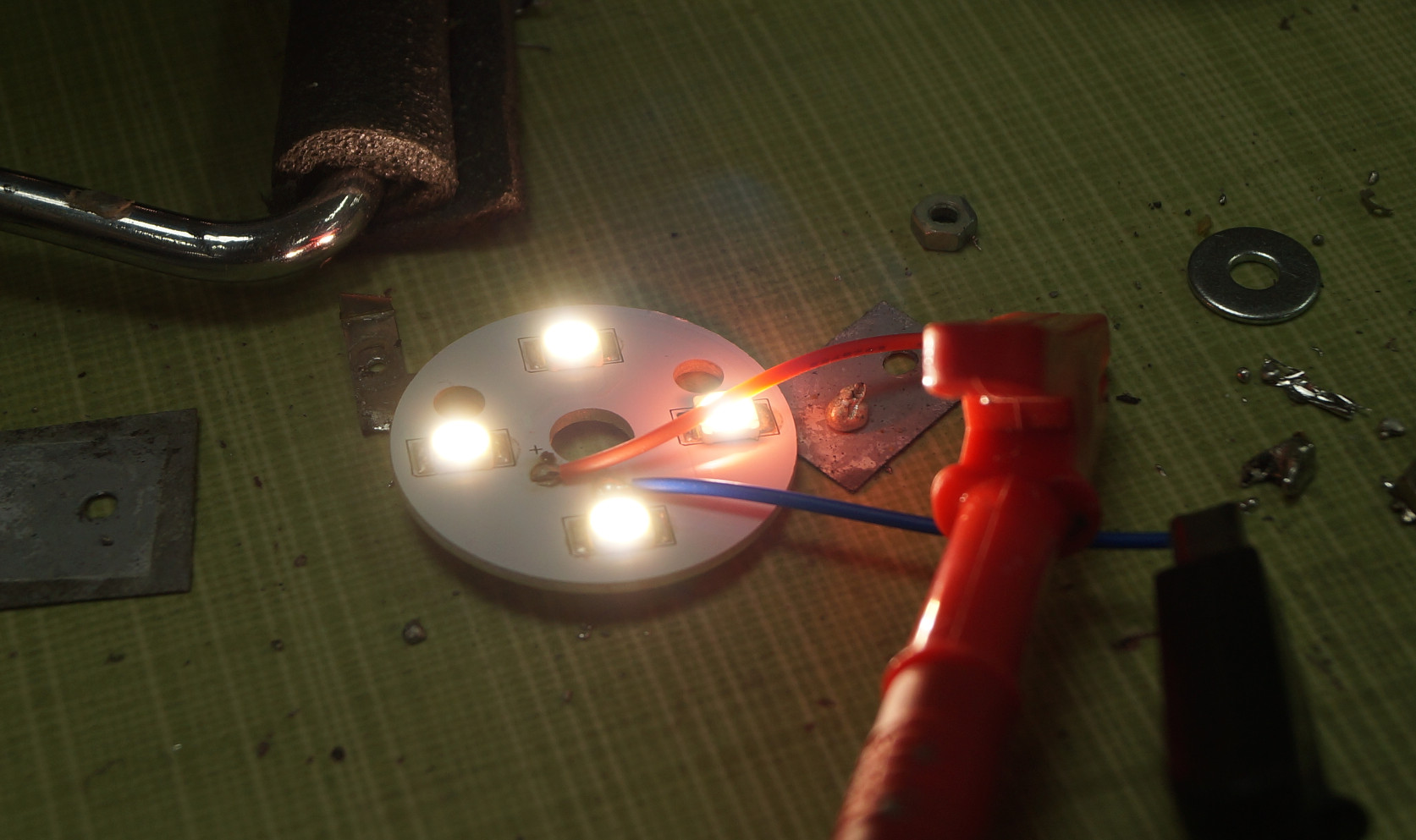

После включения в сеть, индикатором проверяют отсутствие напряжения на корпусе панели РТС. Через 30 секунд пирометром или электронным термометром с термопарой контролируют нагрев поверхности до 230-250 градусов Цельсия. Температура нагревательной пластины поддерживается автоматически на одном уровне.

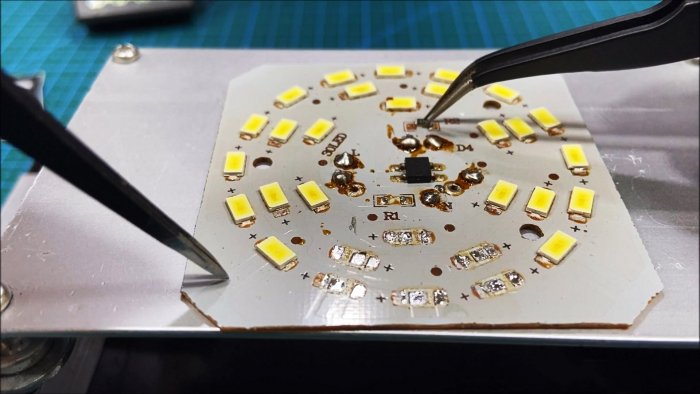

Плату с нерабочими элементами размещают на горячей поверхности. Через несколько секунд припой становится жидким, с помощью пинцета можно удалить ненужные элементы и заменить их на новые.

Портативное устройство для пайки позволяет аналогично производить замену SMD и BGA компонентов, менять микросхемы на гибких многослойных платах.

Смотрите видео

Источник

«Проект на час»: собираем простой паяльный столик для SMD-компонентов

В сегодняшнем «мини-выпуске» собираем паяльный столик с минимальными финансовыми и физическими затратами.

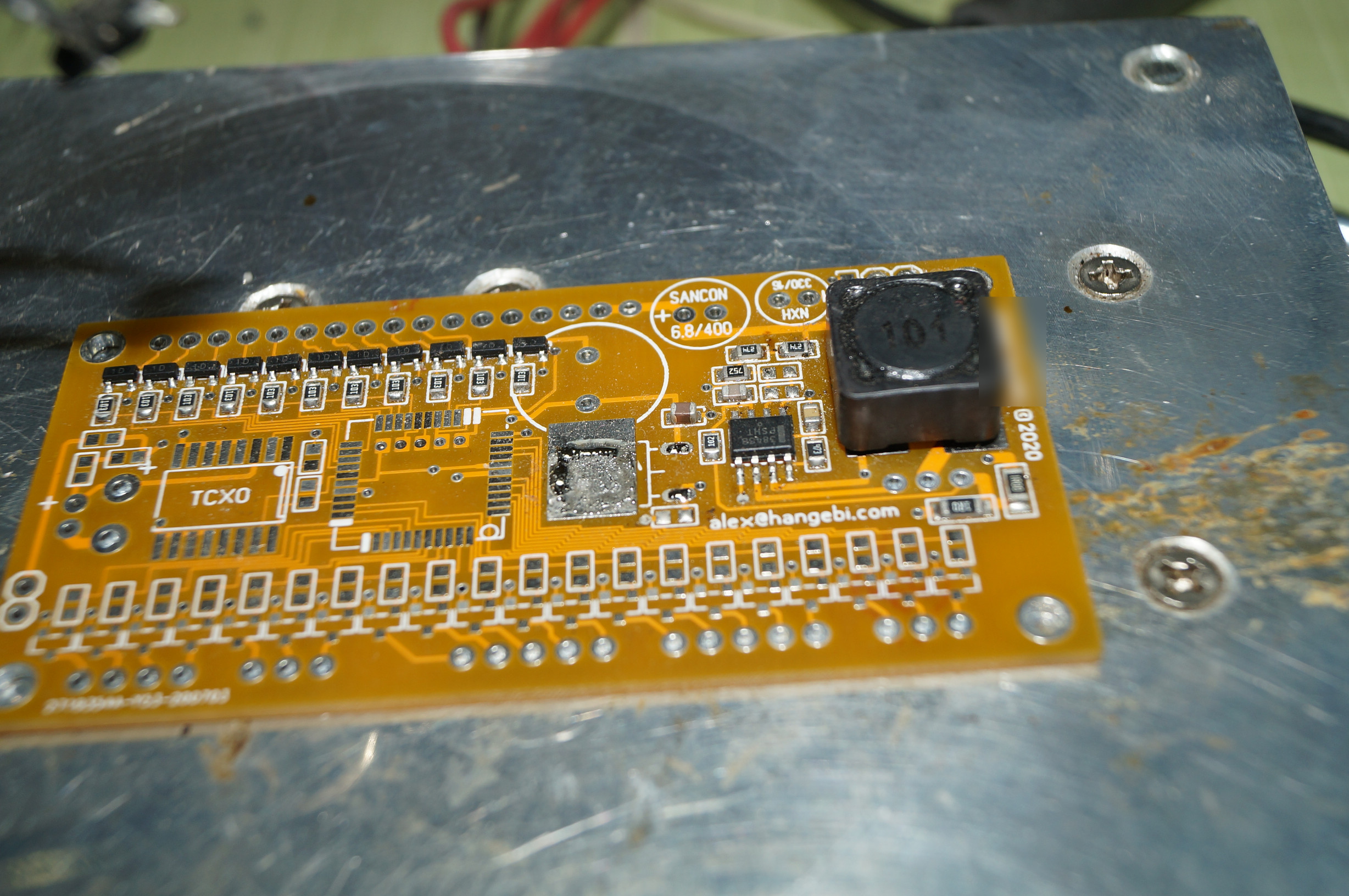

Применении у такого столика много (я, например, им даже тиснение по коже делал), но главным образом, он подходит для «массового» монтажа и демонтажа SMD компонентов на печатные платы, как из текстолита, так и из алюминия. По сравнению с феном – нет эффекта «сдува» деталей и растекания шариков припоя по всей плате. Кроме этого, плата греется равномерно, и соответственно, охлаждается тоже равномерно, что положительным образом сказывается на надёжности изделия в будущем. В отличие от фена, облегчён и монтаж крупногабаритных деталей, таких как SMD дроссели и крупные конденсаторы – деталь припаивается вся и сразу, не приходится сначала греть один край, а потом второй, и деталь греется с той стороны, откуда она должна греться, а не сверху, как в случае с феном. Конечно же, это не замена профессиональному паяльному оборудованию, но и цена устройства совершенно другая – мне все детали, с учётом доставки, обошлись в $20.

Для лучшей повторяемости, конструкция максимально упрощена и применяются вполне ширпотребные детали, которые можно купить в магазинах радиодеталей, или заказать по интернету.

Для изготовления паяльного столика размерами 200х100мм, понадобятся следующие детали:

- PID термостат (в интернет магазинах их обычно продают в комплекте с термопарой и твердотельным реле, нам такой вариант подходит больше всего)

- Два PTC нагревателя на температуру до 270-300С, мощностью 250-300вт и размером 80х60мм.

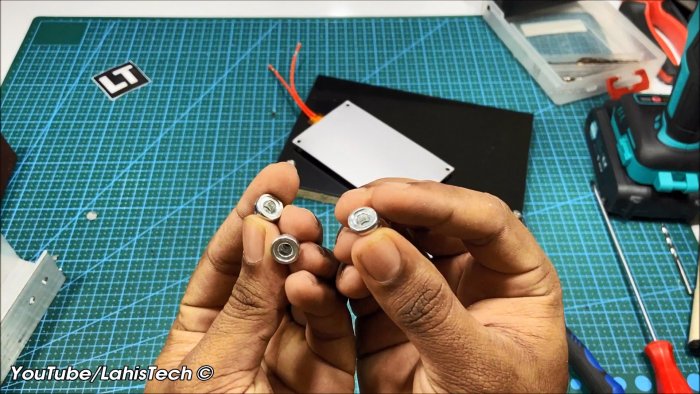

- 4 винта М6х80 с гайками.

- 8 винтов м3х20 с гайками.

- Скоба из металла для прижима термопары.

- Теплопроводящая паста.

- Какой-не будь корпус, для установки термостата и реле.

- Соединительные провода.

- Клавиша включения, типа KCD03 или аналоги (Можно и всякие ПТ2 использовать, главное чтоб хотя бы на 5 ампер переменного тока)

- Изолента.

- Дрель со свёрлами на 6 и 3мм.

- Опционально – метчик на 6мм.

- Алюминиевая пластина размером 200х100х10мм. Толщину можно выбрать чуть больше и чуть меньше. Но, в разумных пределах — слишком толстая будет греться долго, а слишком тонкая не обеспечит нужную теплопередачу.

Термостаты часто продают в комплекте с реле и термопарой — так удобней и практичней.

PTC нагреватели изготавливаются из специальной композитной смеси, сопротивление которой растёт с ростом температуры. Что позволяет, путём подбора состава смеси, получить внутреннюю «термостабилизацию» — нагреватель не будет греться выше определённой температуры, так как его сопротивление начинает резко возрастать с прогревом. PTC нагреватели компактные, эффективные и практически «вечные» — нагрев идёт по всему объёму, спирали там нет, нечему перегорать.

Конструкция хорошо масштабируется — при необходимости, можно размеры пластины увеличить, увеличив и количество нагревательных элементов при этом, но желательно, по мощности, не выходить за пределы 2200 ватт — проводка в доме может не выдержать. Если перевести ватты в сантиметры, то у меня грубо получилось 300вт на 100см2, т.е. в 2200 ватт можно «поместить» 700см2 — а это плата размером 35х20 сантиметров, по идее, можно даже целую материнку спаять 🙂

Алюминиевая пластина должна быть максимально ровной с обоих сторон. Иначе, хорошего качества пайки добиться будет сложно. Если ровных пластин поблизости не наблюдается, можно купить неровную и отнести фрезеровщику на «доработку» — используемая мной пластина была 12мм, но после фрезеровки «похудела» до 10мм. После фрезеровки и обработки наждачной бумагой желательна полировка, я для этой цели использовал полироль для литых автомобильных дисков.

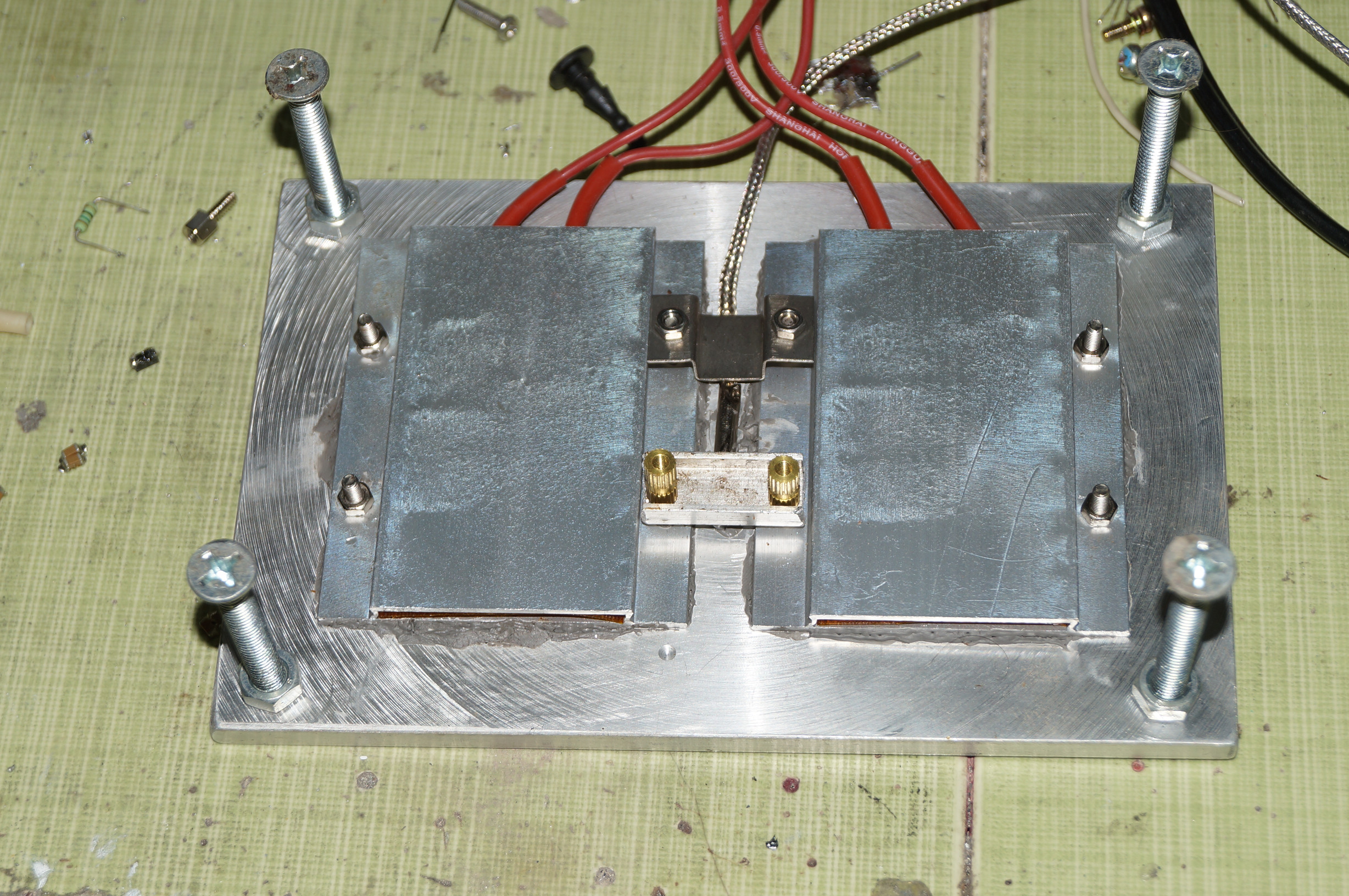

Процесс сборки несложный, после фрезеровки и полировки, сверлим по углам 4 отверстия диаметром 6мм – это будет крепление «ножек» нашего столика, в роли которых выступать будут винты на М6. При желании, можно в отверстиях нарезать резьбу, и так закрепить винты-ножки, законтровав (так сделал я), но можно просто пропустить винты насквозь, а закрепить их на пластине гайками с двух сторон (так можете сделать вы).

Используя имеющиеся крепёжные отверстия в PTC нагревателях, сверлом 3мм сверлим сквозные отверстия в алюминиевой пластине. На противоположенной стороне, снимаем фаску 6мм сверлом, чтоб головки винтов были заподлицо с поверхностью пластины.

Наносим термопасту, винты зажимаем, излишки термопасты убираем. Используя подходящий металлический предмет, закрепляем термопару по центру столика, не забыв предварительно промазать место крепления термопастой.

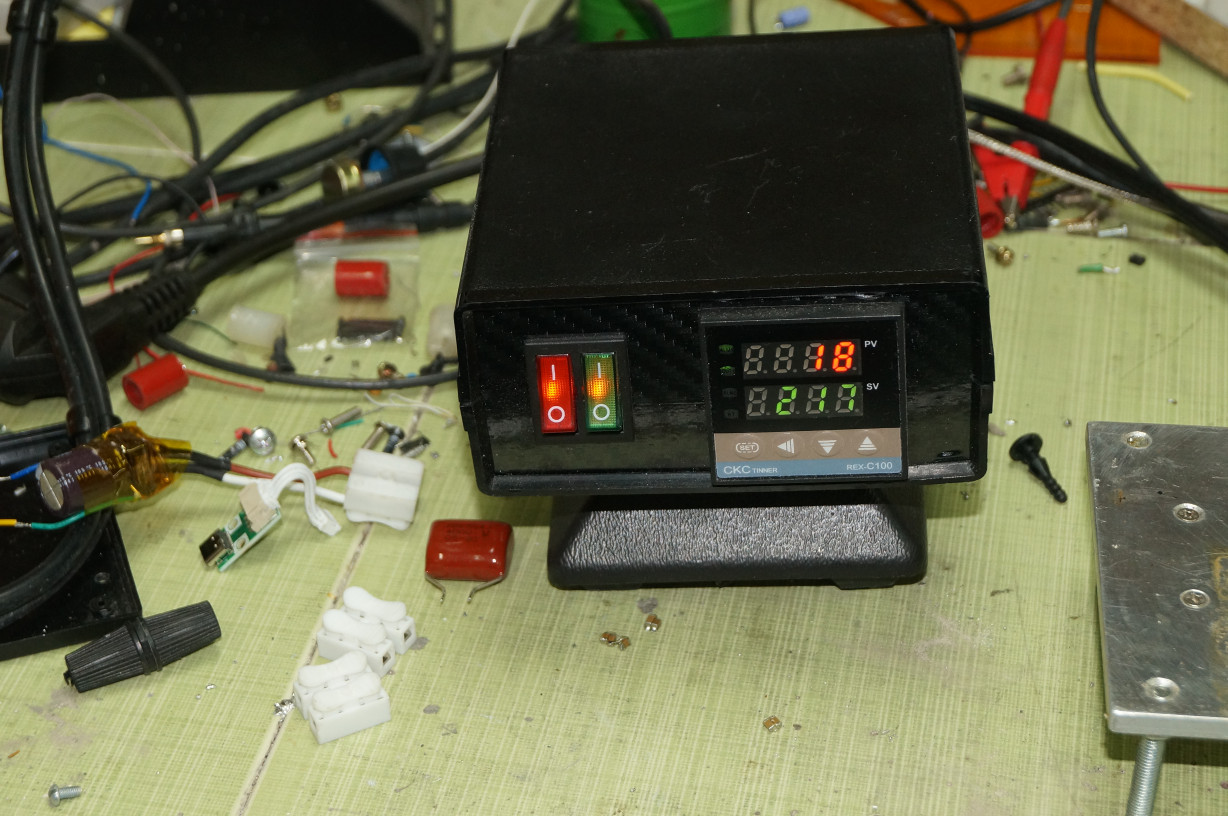

Термостат и твердотелое реле размещаем в подходящем корпусе. Я использовал для этих целей корпус от старого больничного выносного пульсоксиметра. Будет неплохо, если реле снабдите хотя бы небольшим радиатором, так как потребляемая мощность у данного аппарата получается 600-700вт, и хотя китайцы для реле типа Fotek SSR40DA и аналогов, заявляют токи до 40А, из личного опыта могу сказать, что даже на токе в 10А они совсем не холодные, и настойчиво просятся на радиатор. В конкретном устройстве я использовал б.у. твердотелое реле фирмы Gordos Arkansas (USA) которое в данном режиме вообще без радиатора может обходится, но такого реле у вас может и не быть, так что лучше перестраховаться.

Провода от нагревательных элементов подключаем параллельно. И включаем в цепь 220 вольт через реле. Аналогично, подключаем термопару к термостату, а термостат – к твердотелому реле.

На фото у меня можно заметить сдвоенный и разноцветный клавишный выключатель. Реально, необходимости в таком нет – я просто поставил то, что было под рукой, и немножко усложнил конструкцию – зелёный включатель включает общее питание, а красный – отключает только нагреватель. Это может быть полезно в том случае, когда надо контролировать температуру печки при охлаждении – эдакая грубая, с ручным управлением, аппроксимация правильной температурной кривой.

Мой столик уже ветеран. На фото — результат излишнего количества паяльной пасты — она протекла через отверстия в плате и флюс пригорел к столику, придётся заново полировать.

На этом, в принципе, сборка завершена и можно приступать к тестам. Рекомендую выставить на термостате температуру в 300С, всю конструкцию вынести на продуваемое место, и дать ей поработать хотя бы час – всё что должно выгореть (наполнитель в термопасте, грязь и жир на нагревателях), выгорит, и далее работы уже можно вести в помещении, хотя хорошая вытяжная вентиляция нужна и там – флюсы и припои содержат довольно много вредных веществ.

Если всё прошло нормально, ничего не сгорело, взорвалось и все живы-здоровы, то можно использовать устройство по назначению. Правильный алгоритм работы такой:

- Включаем печку, выставляем термостат на нужную температуру (Из моей практики – «Нужная температура» — эта температура, указанная на тюбике паяльной пасты+10-15 градусов сверху)

- Отдельно, НЕ на печке, наносим на плату паяльную пасту и размещаем компоненты.

- После того, как печка прогреется до нужной температуры, кладём подготовленную плату на печку и ждём 10-15 секунд в случае мелких компонентов, типа микросхем и светодиодов, и 25-30 секунд, в случае крупногабаритных дросселей и других компонентов.

- Осторожно переносим готовую плату на какой-не будь металлический или керамический поддон (я использую старый радиатор) и даём остыть до комнатной температуры. При необходимости, удаляем остатки пасты и флюса подходящими средствами, и всё – платой можно пользоваться.

Похожим образом можно разбирать уже собранные платы – греем печку, выкладываем плату, пинцетом снимаем детали.

На сегодня – всё.

Для желающих повторить – ключевые слова для поиска термостата и нагревателей в интернет магазинах:

Термостат: REX C100, C100, PID Thermostat kit

Источник