Печь для пайки печатных плат своими руками

После того, как я извёл треть баллона фоторезиста Pozitiv20 пытаясь получить плату приемлемого качества, пришлось задуматься о соблюдении технологии сушки, описанной на баллоне. Чуть позже появилось желание попробовать групповую пайку плат с использованием паяльной пасты. Тогда я понял, что без печки не обойтись. Погуглив цены готовых печек впал в уныние — за такие деньги у нас можно приобрести подержанные «Жигули» во вполне рабочем состоянии.

И тут на рынке на глаза попалась мини-духовка для бутербродов (ростер) SCARLETT всего за 12 долларов. Купил не раздумывая. Она не большая, на столе занимает места примерно как лист бумаги А4. В ней два ТЭНа по 400 Вт, стеклянная дверца (через неё удобно контролировать техпроцесс). Осталось дело за малым — сделать для неё терморегулятор.

Прикинув в уме, чего мне бывает нужно, отбросил всё ненужное и оставил минимум функций. Их всего три: нагрев до определённой температуры и выдержка при этой температуре нужное время (сушка фоторезиста, например — 75 градусов 15 минут); нагрев без учёта температуры (например, что-то высушить или пирожок разогреть 🙂 и режим пайки. В даташитах на СМД-детали в конце обычно указывают термопрофиль для пайки:

Что он означает? Сперва на плату наносится паяльная паста (флюс + припой), затем на неё раскладываются компоненты и всё это отправляется в печку. На первом этапе происходит прогрев платы и компонентов и испарение из флюса растворителей. Когда всё хорошо прогрелось, наступает фаза оплавления. При этом температура быстро поднимается, даёт расплавится припою и затем нагрев отключается. Всё — осталось дождаться остывания платы и полюбоваться готовым изделием.

Исходя из этого нарисовал схему. Деталей — как кот наплакал. Так как некоторые вещи занимают много времени (сушка фоторезиста), решил добавит динамик для оповещения окончания циклов. В остальном традиционный минимализм без излишеств. Начинал программу писать на PIC16F690, когда у него закончилась свободная память, переделал на PIC16F886. Увы — не хватило и его. Проект пришлось закончить на PIC18F2320. К счастью, всё влезло. (позже добавилась прошивка для PIC18F2520).

Схема печи для пайки выглядит следующим образом:

Схема печи минимально достаточная. Для коммутации ТЭНов применил симисторы с оптопарами — электробезопасность и ничего не щёлкает при работе 🙂

Настройка платы очень простая: сперва при отключенных ТЭНах в режиме нагрева потенциометром Р1 выставляем на индикаторе температуру, близкую к комнатной, а затем нагреваем термопару до известной температуры (я использовал для этого паяльник) и потенциометром Р2 выставляем на экране эту температуру. Всё.

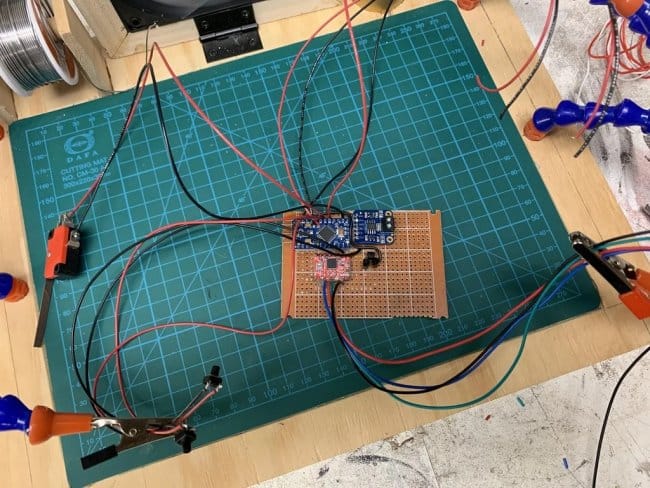

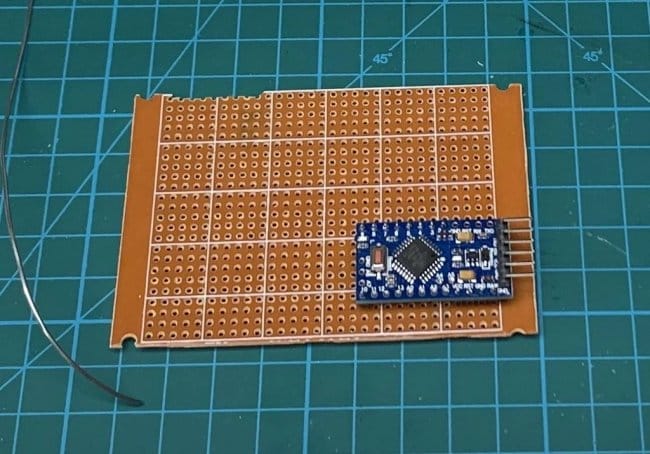

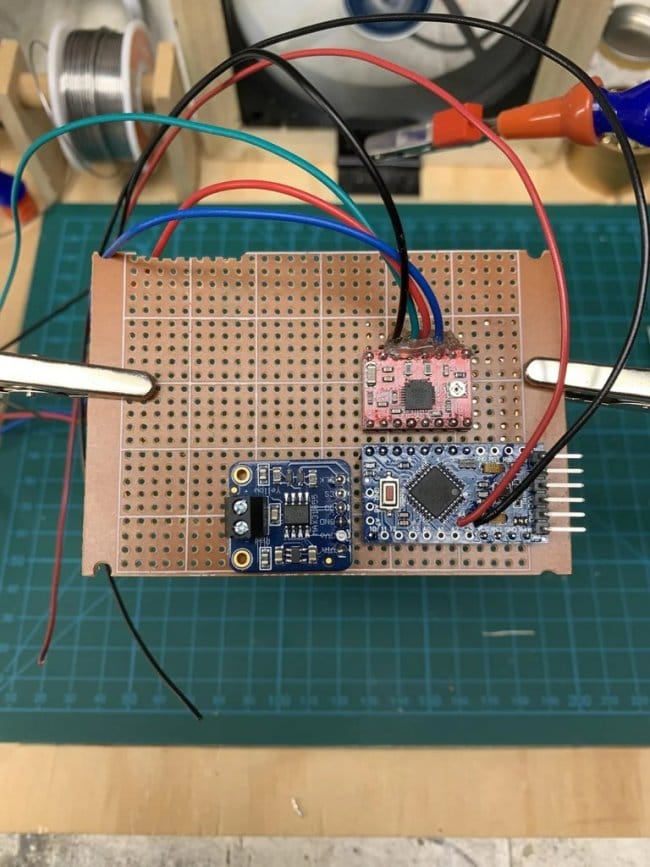

Собранная плата чудо-печки выглядит вот таким нехитрым образом:

Плату запитал от импульсного зарядного устройства мобильного телефона с выходным напряжением 5в.

При испытании выяснилась неприятность — включенные оба ТЭНа не могли разогреть внутреннюю полость печи в режиме пайки выше 200 градусов. Никак. Причина оказалась в плохой термоизоляции внутреннего объёма. Точнее её (термоизоляции) не было совсем. Проблему устранил благодаря соседям, которые утепляли квартиру снаружи плитами из минеральной ваты. Обрезки от этих плит, ставленные между внутренним ящиком и корпусом полностью решили проблему недогрева. Заодно и корпус печки перестал сильно греться при пайке плат.

Блок управления закрепил снаружи печки на металлической пластине, оставив зазор для вентиляции — чтобы пластиковый корпус блока управления печью не поплавился.

Управление постарался сделать интуитивно понятным. В дежурном режиме кнопками вправо-влево выбирается режим (нагрев — нагрев + время — пайка СМД), кнопками вверх — вниз можно изменять нужный параметр. Кнопка ОК запускает процесс и сохраняет изменённый параметр. Кнопка Cansel (Х) останавливает цикл. В конце циклов со временем печь оповещает трелью из динамика (взял динамик звонка от старого телефона).

Если при включении печи у Вас начинает отображаться ошибка нагревателя, проверьте стабильность напряжения +5в. Дело в том, что подсветка экранов зелёного цвета очень много потребляет (некоторые экземпляры до 0,5А), что вызывает перегрев стабилизатора и дрейф его напряжения. Чтобы этого не происходило, подсветку экрана лучше сделать от отдельного источника.

Видео одного из повторивших печь

Файлы платы, инструкции и прошивки для контроллера можно бесплатно скачать в разделе «Каталог файлов».

Новая версия универсальной печи радиолюбителя (на этот раз из утюга) доступна на моём новом сайте

Если Вы авторизуетесь на сайте в качестве пользователя, Вы будете получать уведомления о новых материалах на сайте.

Источник

Автоматическая паяльная печь для поверхностного монтажа из дешевой тостерной печи

Монтаж печатных плат с SMD компонентами довольно сложный процесс. А если нужно произвести монтаж нескольких плат? Печи для пайки использует метод, который значительно упрощает пайку SMD. Они работают, по определенному алгоритму, который обеспечивает постоянное повышение температуры, что приводит к плавлению паяльной пасты под компонентами. Профессиональные печи для пайки дороги. Целью мастера было сделать печь для пайки гораздо дешевле. В качестве печи он будет использовать тостерную печь.

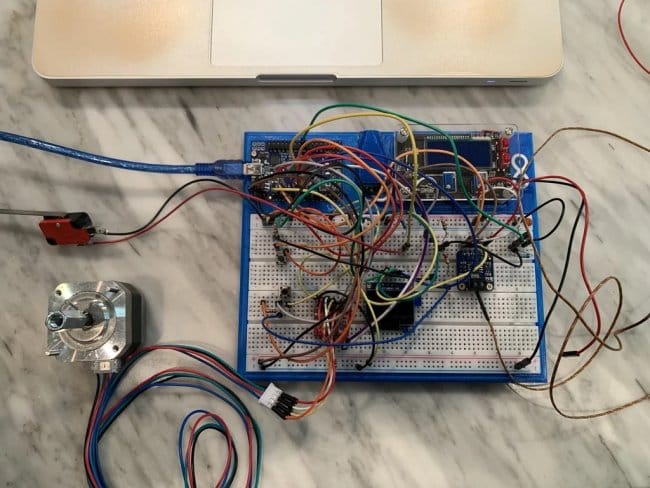

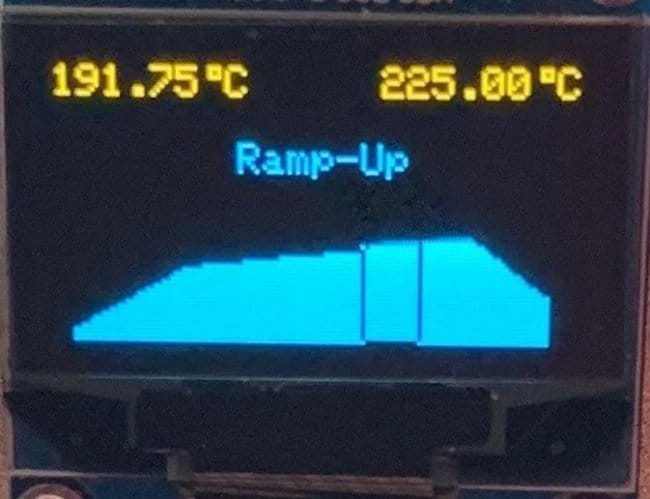

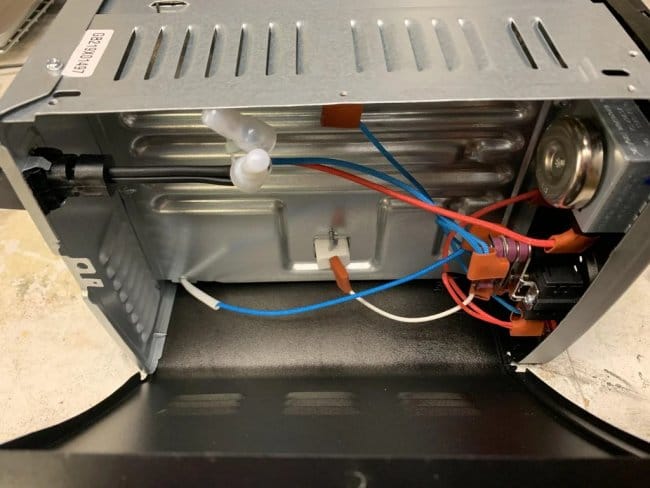

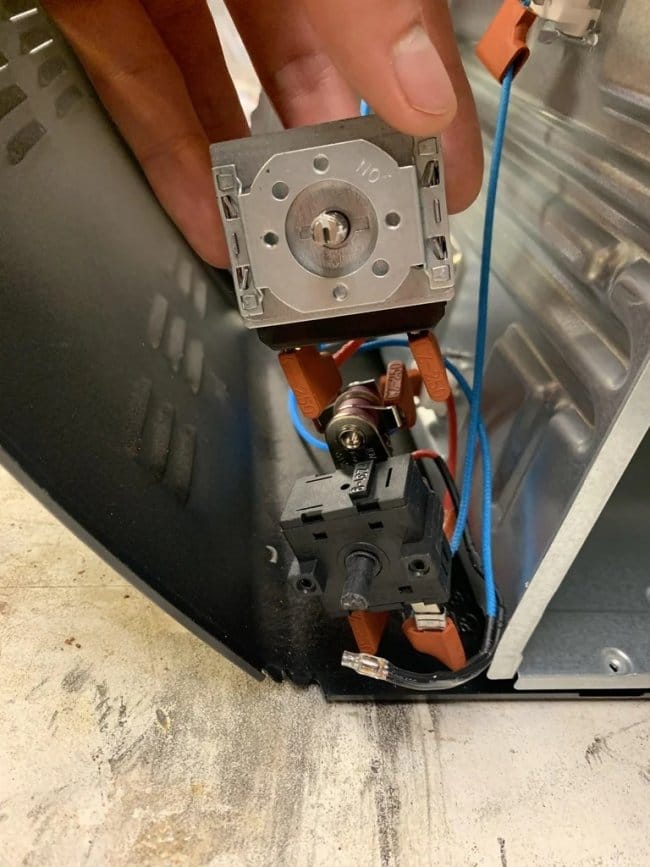

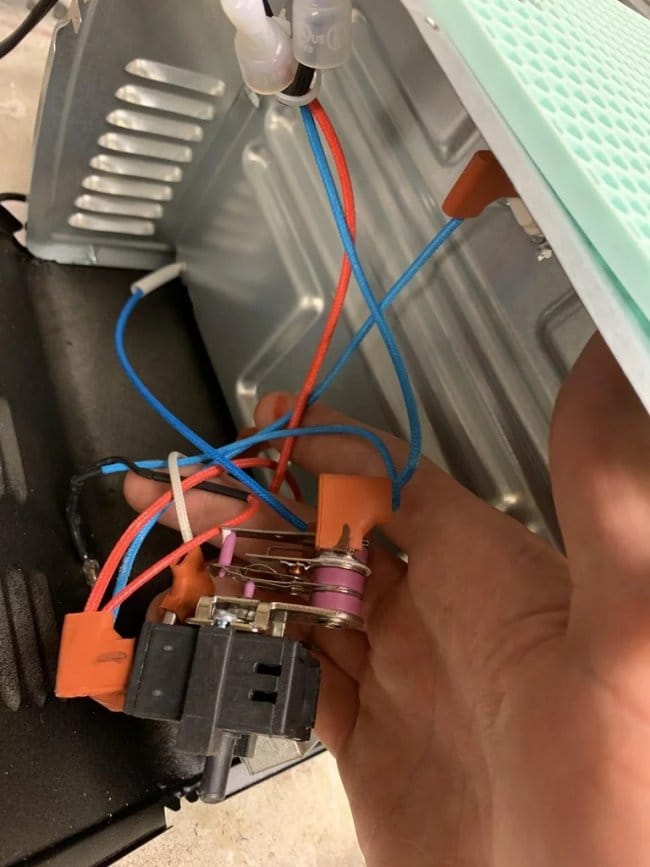

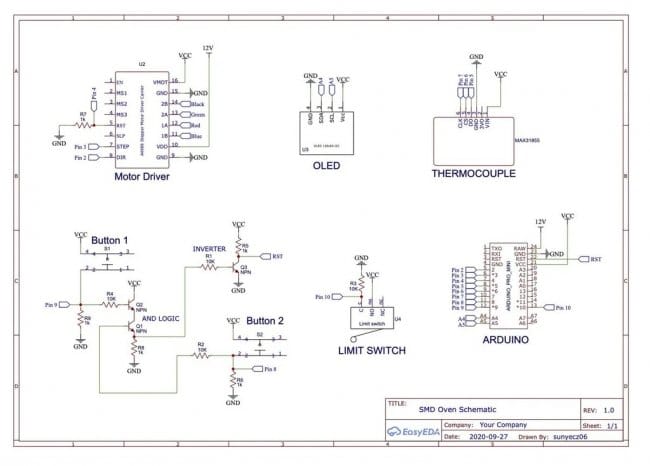

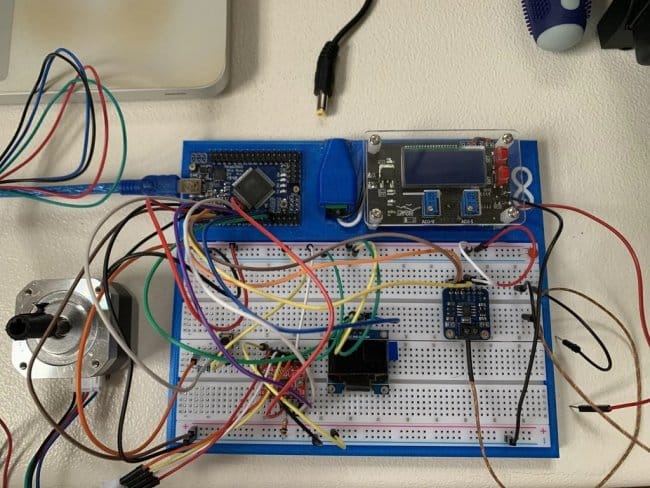

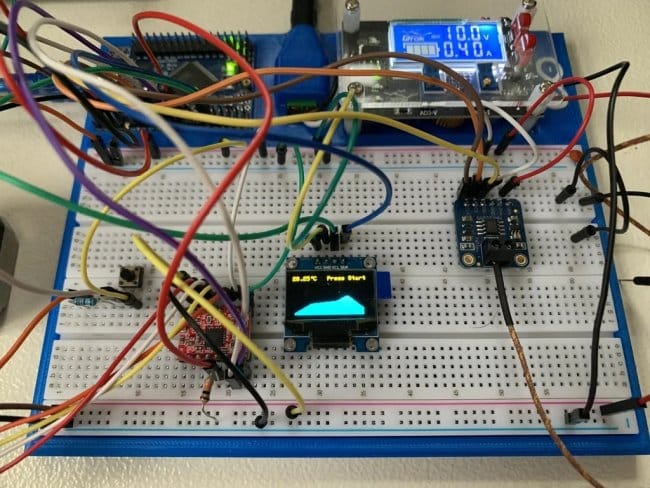

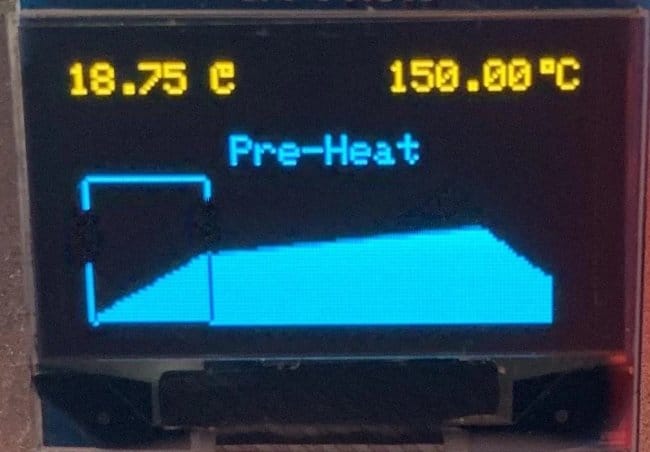

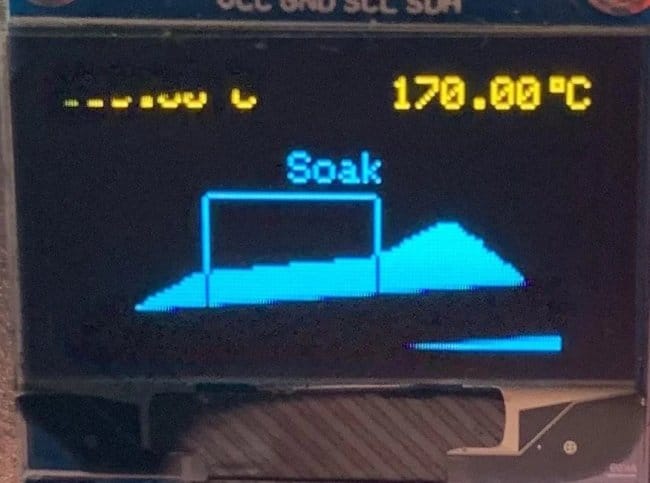

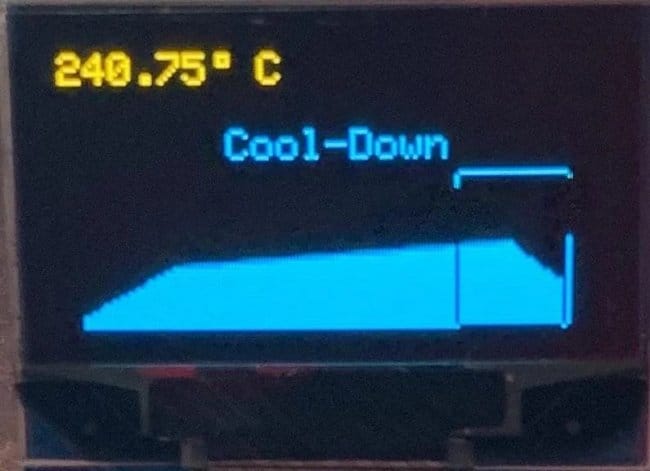

Идея состояла в том, чтобы использовать шаговый двигатель для вращения терморегулятора, который будет медленно повышать температуру до плавления паяльной пасты. Когда печь достигает максимальной температуры (точки плавления припоя), шаговый двигатель начинает медленно поворачивать терморегулятор в обратную сторону. Электроника будет контролироваться Arduino и отображаться на OLED-экране. Конечная цель — загрузить в печь печатные платы и компоненты, нажать одну кнопку и припаять все компоненты без каких-либо внешних регулировок или мониторинга.

Шаг третий: программа

Теперь есть схема, которая будет считывать температуру и вращать шаговый двигатель в зависимости от температуры. Следующим шагом будет написание программы таким образом, чтобы температура регулировалась в соответствии с профилем пайки.

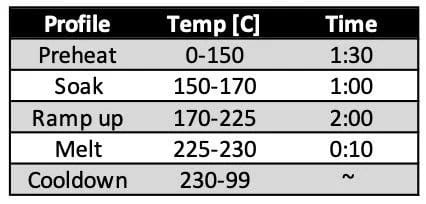

Этот веб-сайт содержит важную справочную информацию о различны профилях пайки. Мастер ориентировался на профиль на фото ниже.

Обычно у профиля есть несколько этапов, включая предварительный нагрев, выдержку, нарастание, плавление, охлаждение. Температуры, которые мастер использовал для каждой точки перехода, перечислены в таблице выше.

Процесс согласования вращения шагового двигателя с каждой конкретной температурой делался методом проб и ошибок и потребовало немало времени терпения. Первоначально он вручную повернул ручку, считывая текущую температуру духовки. Определил угол вращения шкалы для каждой установки температуры в профиле.

Рассчитал задержки между каждым шагом согласно профилю.

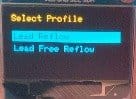

Существуют разные профили пайки в зависимости от того, какой тип припоя используется. Мастер решил использовать два профиля, для свинцового припоя и бессвинцового припоя. Он закодировал «меню» и использовал две кнопки для навигации и выбора.

Кроме того, нужен был способ перезапустить программу, если был выбран неправильный профиль. Для сброса нужно нажать обе кнопки одновременно. При сбросе шаговый двигатель вращается в обратную сторону на «0».

Шаг четвертый: подготовка деталей

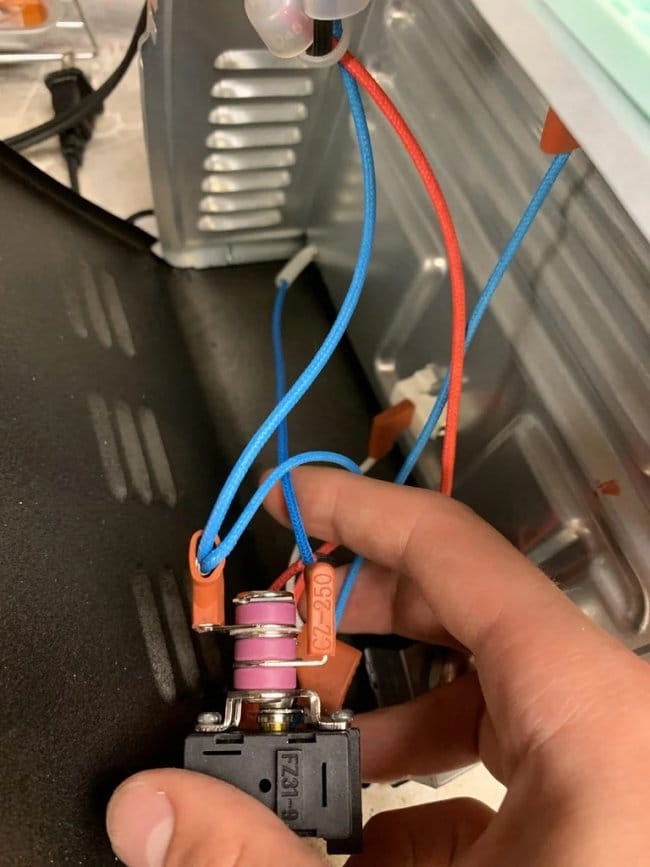

В лицевой панели печи мастер просверлил крепежные отверстия для шагового двигателя. На оси двигателя просверлил отверстие и установил в него согнутый гвоздь. Гвоздь будет нажимать на рычаг концевого выключателя.

Шаг седьмой: сборка

Теперь можно приступить к сборке.

Прикручивает терморегулятор к лицевой панели с помощью удлиненных крепежных винтов.

Протягивает провода для шагового двигателя и экрана через верхнее отверстие в лицевой панели.

Устанавливает шаговый двигатель и прикрепляет ручку к валу двигателя. Нужно убедится, что изогнутый гвоздь (спусковой механизм концевого выключателя) направлен вверх.

Устанавливает болты M3 в отверстия шагового двигателя и закручивает гайки

Закрепите провод шагового двигателя и провода OLED стяжками.

Источник

Нижний нагреватель плат из подручных материалов и с минимумом затрат.

Много слов уже написано по разным форумам на тему самодельного низа. Я все перечитал и сделал все равно по своему. Теперь можно паять большие BGA чипы и не ужасаться тому, как платы сгибает до состояния салатницы. Кому интересен обзор этого изделия, а также краткий пересказ других вариантов, найденных в сети, добро пожаловать под кат.

Из чего это готовят и с чем едят

Как и полагается, рыскал долго по интернету, искал какие самодельные низы были сделаны до меня, как кто выкручивается, и что у кого получается. Итак:

1. Галогенные светильники, направленные вверх. По мне так просто лютый ужас: эта штуковина светит вверх, а значит в глаза. А кто-то выпиливает в столе дырки и монтирует светильники туда. Против ничего не имею, но для такого кустарного решения портить мебель как-то жалко, а тем более уж насиловать ярким светом глаза.

2. Электрическая плитка. Да, такая круглая, с одной конфоркой. Над конфоркой делается держатель платы, в которую она вставляется. Уже лучше, но типичная ступенчатая регулировка мощности требует доработок. Да и просто как-то это слишком уж сурово как мне кажется.

3. Нагреватели из лазерных принтеров. Плоские такие и длинные. Уже лучше, но как пишут нагрев сильно не равномерный по их длине.

4. Инфракрасные кварцевые лампы. Такие еще в микроволновках идут в качестве гриля. Вот это уже хорошо. Нагрев производится не только через воздух, но и ИК излучением, более равномерен, легко фокусируется отражателем. Вот только купить отдельно эти лампы оказалось дороговато. Хотя остановился я именно на этом варианте.

Мой рецепт

Прокручивая в голове варианты разных конструкций и озадачиваясь где бы что взять и куда бы приделать вспомнил про такую вещь, как дешевые китайские обогреватели. В них стоят точно такие кварцевые трубки, как в грилях, и цепляются сразу на сетевые 220 В. А тут еще и отражатель в комплекте. Итог: за цену одной кварцевой трубки в розницу мы получаем две и отражатель. Эта идея мне очень понравилась, и я в тот же день помчал на рынок за обогревателем.

Обогреватель оказался чудесного качества: винты не затянуты, клеммы обжаты так, что слезают с провода при попытке их вытащить. Но мне то были нужны только лампы и отражатель. Последний в свою очередь пришлось гнуть до плоского состояния(обогреватель был округлым). Ну а дальше денек послесарил, вырезал корпус из алюминия и обрезков старых системников, и прочего хлама, занимающего половину балкона, склепал все вместе, и получил вполне себе хорошее изделие.

Регулятор мощности

Ну само собой возникла необходимость мощность этого столика ограничивать. Как всегда начал с наполеоновских решений с МК и крутым интерфейсом. Как ум угомонился, проговорил еще раз задачу: «простой минимальный нижний нагрев из подручных средств с минимальными затратами» и решил отказаться от всех наворотов в пользу максимальной простоте. Остановился на простом симисторном регуляторе, такой набор еще Мастеркит продает за завышенную цену. А самому собрать можно за копейки.

Схема в точности, с номиналами и марками как у меня:

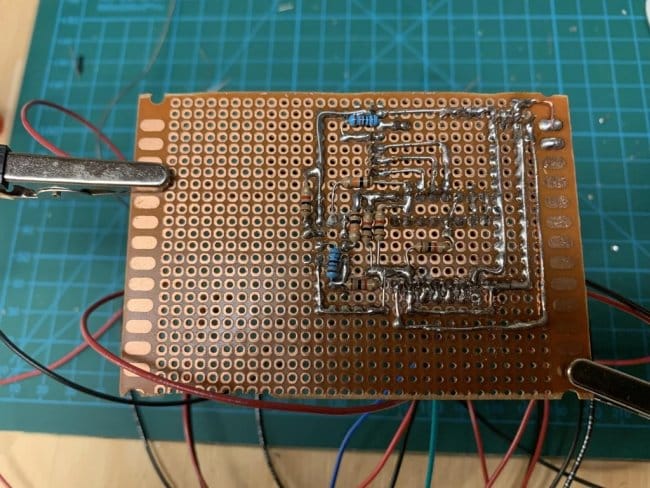

Все лаконично и работоспособно, что и требовалось. Главное терминалы у симистора не перепутать, а то работать ничего не будет. Собрал несколько криво в крышке от распаячной коробки:

Как-нибудь не поленюсь и вырежу ему крышку из пластика.

Вообще эту схему часто ругают на форумах, но она работает у тысяч человек и вроде все в порядке.

Затраты

Что и требовалось, изделие получилось очень дешевым:

1. Жертвенный обогреватель на лампы и отражатель — 500р.

2. Детали конструктива — бесплатно с балкона

3. Рассыпуха на регулятор — в основном все было, но думаю что уложиться в 100р можно с большим запасом.

Что получилось:

В итоге у меня есть нижний нагрев для плат за 600р и несколько вечеров копошения. Нагрева ему хватает с лихвой: на максимальной мощности на плате сперва плавится весь припой, потом начинает отслаиваться медь, особенно большие полигоны. Так что нагреть до нужных 150-200 градусов плату точно можно. Даже не знаю, насколько мое изделие ее прожаривает. Температуру приходится подбирать опытным путем, но думаю, что освоюсь. Для плавного равномерного прогрева подкручиваю мощность по чуть-чуть каждые несколько минут. Не хватает какого-нибудь крепления для плат, нужно будет им заняться. Рабочая поверхность как раз со среднюю ноубучную материнку. Если сделать крепление повыше, должно прокатить и с настольными. Не помешает также сообразить какую-нибудь заслонку, если захочется помонтировать чего-нибудь маленького.

Возможностей к апгрейду тут масса, воображение включить только и поразмыслить. Например можно сделать автоматизированный регулятор мощности, который сам бы плавно менял температуру. Можно подумать над измерением температуры на плате и чипе, управлением и заданием термопрофиля, скажем по USB с ПК. Можно приделать верхний нагрев, и получить полноценную станцию BGA монтажа. Но лучше на нее подкопить, а пока перебиваться этой.

А еще в мороз им можно квартиру обогревать:)

Источник