- Сварка листов полипропилена своими руками

- Лист полипропилена: природа материала для заготовки

- Диффузионная сварка

- Сварка с помощью экструдера

- Сварка листового полипропилена строительным феном

- Склеивание листового полипропилена

- Сварка полипропиленовых листов

- Свойства и виды полипропилена

- Технология сварки

- Методы ручной сварки листового полипропилена

- Автоматическая сварка

- Склеивание листового полипропилена

- Подведем итоги

- Работа строительным феном | Технология сварки линолеума, пленок, листов, профилей, труб своими руками

- Свойства и виды полипропилена

- Технология сварки

- Методы ручной сварки листового полипропилена

- Автоматическая сварка

- Что такое строительный фен?

- Склеивание листового полипропилена

- Подведем итоги

- Основные характеристики полипропилена

- Технологии для сварки полипропилена

- Оборудование для сварки нагретым газом

- Выводы

- Принцип работы

- Лист полипропилена: природа материала для заготовки

- Диффузионная сварка

- 2.2. Автоматизированные аппараты для сварки нагретым газом

- Сварка с помощью экструдера

- Сварка листового полипропилена строительным феном

- Определение и назначение сварки феном

- Склеивание листового полипропилена

- Виды насадок

- Для пайки пластика

- Наконечник

- Сопло для термофена

- Для сварки линолеума

- Изготовление своими руками

Сварка листов полипропилена своими руками

Одним из самых распространенных методов соединения полипропилена является его сварка. Такая технология является самой востребованной и эффективной, это объясняется термопластичностью и прочностью материалов. Сварка листового полипропилена происходит вследствие их соединения встык или под прямым углом. Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Лист полипропилена: природа материала для заготовки

Данный материал производится путем выдавливания гранул вещества полимера из специальных отверстий. Такая технология позволяет получить в итоге лист любой длины и ширины. Сам лист полностью состоит из гранул. Покрытие такого материала может быть или глянцевым или матовым, если лист покрыт глянцем, то сверху накрывается пленкой.

Основными преимуществами полипропилена является:

- диэлектричность;

- достаточная гидрофобность;

- стойкость к стиранию;

- химическая прочность.

Благодаря особым характеристикам сварка листов полипропилена не представляет самой объемный процесс и отличается доступностью. Весь процесс сварки заключается в доведении краев материала до вязкого состояния и сильно прижатия друг к другу. Такой механизм поможет получить в последующем цельную деталь.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Сварка с помощью экструдера

Такой метод предполагает наличие особого инструмента – экструдера. Такой аппарат оснащен различными насадками, которые позволяют сваривать самые сложные и громоздкие конструкции. Огромным преимуществом есть и небольшой размер оборудования. Экструдер оснащен автоматической подачей теплого воздуха, что позволяет размягчать листы и избегать каких-либо повреждений при сварке. Работа таким методом предполагает оперативность в действиях, так как из-за высокой температуры (около 270С) возможна деформация около внутренних слоев полипропилена.

Такой процесс не требует выделения отдельного помещения и соединения возможно прямо на рабочем месте, благодаря компактности устройства. Шов, полученный с помощью экструдера, является вторым по прочности, после сварочного станка. Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

Сварка листового полипропилена строительным феном

Для сварки листового полиэтилена феном, вам понадобится строительный фен большой мощности и тонкие

полимерные листы, а также полипропиленовая проволока (подобранная под размер и толщину листов, которые необходимо соединить). Важным является фактор подбора материала, листы и проволока должны состоять из одинакового класса материалов. Пренебрежение данного момента существенно повлияет на качество полученного шва и его прочность, так как фен не сможет одновременно довести до одинаковой нужной температуры разные виды материалов.

Для нормальной стыковки листов, их необходимо разместить на ровной поверхности и края обработать наждачной бумагой. Важным моментом подготовки является разделка кромок под углом 45.

Процесс нагревания феном и расплавки прута занимает примерно от 5 до 10 минут. Далее идет сам процесс сварки. Пластиковый пруток вставляется в насадку сварочного фена и в процессе заполнения шва непрерывно подается в зону сварного шва.

После соблюдения всех процедур, соединенный материал можно использовать. Полученный шов, при сварке ПНД с помощью строительного фена, является менее прочным, чем при сварке станком или экструдером, однако такой метод будет идеальным для соединения материала с небольшой толщиной.

Склеивание листового полипропилена

Склеивание полипропилена – очень трудоемкий процесс, требующий специальной подготовки. Это обуславливается тем, что такой вид пластмассы является особенно трудносклеиваемым. На современном рынке существует большое множество клеев, которые без каких-либо проблем способны склеить пластмассу, основным вопросом будет выбор специального раствора. Особая подготовка к склеиванию материала будет заключаться в предварительной сборке всех деталей, чтобы поставить необходимые метки, ведь неправильное соединение полипропиленовых листов или банальная ошибка в процессе может стоить вам испорченного материала.

Главными рекомендациями при склеивании и сварке полипропилена своими руками будут:

- необходимо приобретать клей, обращая внимание, прежде всего на его марку, но никак не на цену. Свой опыт в таком вопросе будет для вас дополнительным бонусом. Иногда клей из высокой ценовой категории по качеству может уступать более дешевым аналогам;

- очень важным будет уделить внимание заточке и обработке краев полипропиленовых листов, при правильном выполнении этого требования, шов получится очень аккуратным;

- выбирайте способ сваривания в зависимости от ширины листа, а также его размера. Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

Источник

Сварка полипропиленовых листов

Листовой полипропилен – современный конструкционный материал с отличными характеристиками. Он используется в строительстве как изоляционный материал, кроме этого из него делают бассейны, различные емкости, вентиляционные короба, используют для отделки индивидуальных очистных блоков.

Сварка полипропилена надежней механического крепления листов и склейки. Разогрев до температуры плавления обеспечивает прочность соединений, швы герметичны, не пропускают воду, не деформируются в процессе эксплуатации. Существует несколько технологий температурного соединения листового полимера, все они будут описаны ниже. Для этого применяется специальное оборудование, для работы с ним требуются определённые знания.

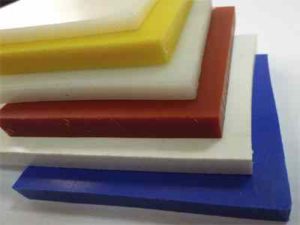

Свойства и виды полипропилена

Композитные и монолитные плиты создаются из полимерного материала, получают их путем прокатки, которые уплотняют пористую структуру, придают форму, создают гладкую поверхность. Основные характеристики листа:

- высокая прочность на разрыв, сжатие, кручение;

- низкий удельный вес, не более 0,92 г/см 3 ;

- небольшой коэффициент расширения, сохраняет однородность структуры в температурном диапазоне от +80 до -40°С;

- экологическая безопасность, не выделяет вредных компонентов;

- химическая нейтральность к агрессивным средам кислотной и щелочной природы;

- гидрофобность: материал не впитывает влагу;

- стойкость к ультрафиолету;

- диэлектричность.

Материал легко монтируется с помощью крепежа, поддается резке, фрезеровке, сварке, склейке. Лист выпускается трех видов:

- плотный – имеет гомогенную структуру;

- ячеистый – рыхлый, обладает шумоизоляционными свойствами;

- вспененный – используется как утеплитель.

Технология сварки

При температурном соединении не нарушается структура полимера, сцепление соединяемых деталей происходит за счет процесса взаимодиффузии. Сварка полипропиленовых листов заключается в разогреве стыка до вязко-текучего состояния. При выборе оборудования необходимо учитывать, что при медленном разогреве в местах соединений материал дает усадку, от этого страдает качество шва. Температура сварки зависит от вида инструмента. Для монтажа листов используется полиффузный метод, когда разогреваются стыки. Еще соединение делается с помощью экструдера. Разогреть полипропилен можно воздушным пистолетом (феном).

Имея необходимое оборудование, соединять листы можно своими руками.

Методы ручной сварки листового полипропилена

При монтаже используются два инструмента: сварочный экструдер для полипропилена и фен. Между свариваемых листов укладывается полипропиленовая проволока или пруток для сварки. Он выбирается по виду монтируемого материала, должен соответствовать ему по классу материала, виду изготовления.

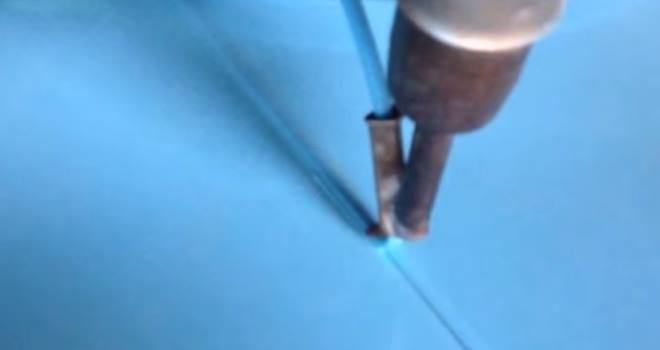

Для сварки полипропилена феном нужен инструмент большой мощности, разогрев проводится в течение 5–10 минут. До этого необходимо подготовить поверхности соединяемых частей: зачистить их мелкой шкуркой, чтобы образовались неровности. Затем под углом 45°срезается кромка. Для непрерывной укладки прутка используется насадка, фен для сварки обычно ими укомплектован. Их недолго сделать из жести самостоятельно. В процессе стык разогревается до 180°С, поэтому феном для сварки полипропилена монтируют листы толщиной до 20 мм. Для листов свыше 16 мм применима сварка экструдером, это более надежный способ соединения. Инструмент разогревает лист до 270°С, он оснащен специальными насадками, которые применяются при монтаже сложных геометрических форм. Работать им необходимо быстро, чтобы лист не расправлялся. Если на агрегате две насадки, включать обе сразу не рекомендуется.

Принцип работы экструдера заключается в разогреве прутка до однородной консистенции, при этом одновременно разогревается стык и выдавливается экстрадированный полипропилен. Есть модели экструдеров, куда вместо прутка можно закладывать гранулы. Они размягчаются в пластификаторе и прессом подаются в рабочую зону. Получается очень качественный и прочный шов.

Автоматическая сварка

Для соединения листов созданы сварочные станки. Это оборудование для сварки создает ровный диффузный шов за счет касания стыка нагревательным элементом. Автоматический паяльник нужен при большом объеме работ. Температура регулируется в зависимости от структуры листа, на автомате можно производить сварку листов полипропилена толщиной от 16 мм.

Склеивание листового полипропилена

Изделия с неровными поверхностями скрепляют химическим способом. Этот метод применяется редко из-за того, что полипропилен – трудносклеиваемый материал, для него нужен специальный состав, традиционные смеси для пластика не годятся, необходимо обращать на это внимание. Клей бывает нескольких видов:

- термоактивный на основе полифенольных смол или двухкомпонентный, с отвердителем или твердеет при нагреве;

- термопластичный однокомпонентный, на упаковке обязательно указывается температура отвердевания.

Вторая проблема склейки – предварительная разметка всех деталей перед сборкой, любая ошибка приведет к большой потере материала, работу придется начинать заново. Метки делают на соединяемых частях с торцов, чтобы поверхность оставалась чистой.

Подведем итоги

Типичные ошибки при сварке, которые допускают новички:

- Влажные и грязные стыки снижают качество соединения, они могут запачкаться при укладке на ровную поверхность, поэтому ее тоже очищают.

- Неправильный выбор присадочного прутка, важно знать маркировку листа перед его покупкой. Буквенные символы обозначают тип полимера: БС (блочный слойный), В (вспененный), Г (гомогенизированный), М (монолитный), ПП (полимерный).

- Неравномерность разогрева рабочей зоны и присадки, если пруток будет мягким, его сложно будет вдавливать между свариваемыми элементами, он будет выпячиваться, его будет легко вырвать. Если присадка холоднее листа, образуются морщины в месте шва.

- Низкая или высокая скорость укладки присадки: при низкой будут образовываться нагары, при высокой шов будет стягиваться.

- Чтобы проверить прочность соединения, охлаждённый шов разогревается горячим воздухом, тогда становятся заметны все дефекты.

Источник

Работа строительным феном | Технология сварки линолеума, пленок, листов, профилей, труб своими руками

Свойства и виды полипропилена

Композитные и монолитные плиты создаются из полимерного материала, получают их путем прокатки, которые уплотняют пористую структуру, придают форму, создают гладкую поверхность. Основные характеристики листа:

- высокая прочность на разрыв, сжатие, кручение;

- низкий удельный вес, не более 0,92 г/см 3 ;

- небольшой коэффициент расширения, сохраняет однородность структуры в температурном диапазоне от +80 до -40°С;

- экологическая безопасность, не выделяет вредных компонентов;

- химическая нейтральность к агрессивным средам кислотной и щелочной природы;

- гидрофобность: материал не впитывает влагу;

- стойкость к ультрафиолету;

- диэлектричность.

Материал легко монтируется с помощью крепежа, поддается резке, фрезеровке, сварке, склейке. Лист выпускается трех видов:

- плотный – имеет гомогенную структуру;

- ячеистый – рыхлый, обладает шумоизоляционными свойствами;

- вспененный – используется как утеплитель.

Технология сварки

При температурном соединении не нарушается структура полимера, сцепление соединяемых деталей происходит за счет процесса взаимодиффузии. Сварка полипропиленовых листов заключается в разогреве стыка до вязко-текучего состояния. При выборе оборудования необходимо учитывать, что при медленном разогреве в местах соединений материал дает усадку, от этого страдает качество шва. Температура сварки зависит от вида инструмента. Для монтажа листов используется полиффузный метод, когда разогреваются стыки. Еще соединение делается с помощью экструдера. Разогреть полипропилен можно воздушным пистолетом (феном).

Имея необходимое оборудование, соединять листы можно своими руками.

Методы ручной сварки листового полипропилена

При монтаже используются два инструмента: сварочный экструдер для полипропилена и фен. Между свариваемых листов укладывается полипропиленовая проволока или пруток для сварки. Он выбирается по виду монтируемого материала, должен соответствовать ему по классу материала, виду изготовления.

Для сварки полипропилена феном нужен инструмент большой мощности, разогрев проводится в течение 5–10 минут. До этого необходимо подготовить поверхности соединяемых частей: зачистить их мелкой шкуркой, чтобы образовались неровности. Затем под углом 45°срезается кромка. Для непрерывной укладки прутка используется насадка, фен для сварки обычно ими укомплектован. Их недолго сделать из жести самостоятельно. В процессе стык разогревается до 180°С, поэтому феном для сварки полипропилена монтируют листы толщиной до 20 мм. Для листов свыше 16 мм применима сварка экструдером, это более надежный способ соединения. Инструмент разогревает лист до 270°С, он оснащен специальными насадками, которые применяются при монтаже сложных геометрических форм. Работать им необходимо быстро, чтобы лист не расправлялся. Если на агрегате две насадки, включать обе сразу не рекомендуется.

Принцип работы экструдера заключается в разогреве прутка до однородной консистенции, при этом одновременно разогревается стык и выдавливается экстрадированный полипропилен. Есть модели экструдеров, куда вместо прутка можно закладывать гранулы. Они размягчаются в пластификаторе и прессом подаются в рабочую зону. Получается очень качественный и прочный шов.

Автоматическая сварка

Для соединения листов созданы сварочные станки. Это оборудование для сварки создает ровный диффузный шов за счет касания стыка нагревательным элементом. Автоматический паяльник нужен при большом объеме работ. Температура регулируется в зависимости от структуры листа, на автомате можно производить сварку листов полипропилена толщиной от 16 мм.

Читать также: Аппарат для лазерной резки дерева

Что такое строительный фен?

В продолговатом корпусе стоящий сзади вентилятор прогоняет воздух через горячие спирали. Устройство аналогично бытовому оборудованию для сушки волос, только мощнее. Строительный фен выдает движущийся с большой скоростью горячий воздух. Температура нагрева регулируется в пределах 100 – 650⁰C.

Строительный фен по мощности условно определяется:

На профессиональном оборудовании выставляется температура нагрева, встроен регулятор скорости – сила потока воздуха. Специалисты по натяжным потолкам применяют фен вместо тепловой пушки для нагрева помещения до температуры 50 – 60⁰. Теплая пленка становится пластичной и хорошо натягивается.

Бытовые модели с бюджетной стоимостью не имеют таких функций. Нагрев приходится определять на глаз. Любители могут купить оборудование подороже, с выставляемой температурой.

Делая ремонт в квартире, маляры используют строительный фен для снятия старой краски. В гараже им нагревают деформированный бампер перед рихтовкой. При местной рестоврации кузова, феном подогревают краску для быстрого высыхания, получения глянцевой поверхности.

Склеивание листового полипропилена

Изделия с неровными поверхностями скрепляют химическим способом. Этот метод применяется редко из-за того, что полипропилен – трудносклеиваемый материал, для него нужен специальный состав, традиционные смеси для пластика не годятся, необходимо обращать на это внимание. Клей бывает нескольких видов:

- термоактивный на основе полифенольных смол или двухкомпонентный, с отвердителем или твердеет при нагреве;

- термопластичный однокомпонентный, на упаковке обязательно указывается температура отвердевания.

Вторая проблема склейки – предварительная разметка всех деталей перед сборкой, любая ошибка приведет к большой потере материала, работу придется начинать заново. Метки делают на соединяемых частях с торцов, чтобы поверхность оставалась чистой.

Подведем итоги

Типичные ошибки при сварке, которые допускают новички:

- Влажные и грязные стыки снижают качество соединения, они могут запачкаться при укладке на ровную поверхность, поэтому ее тоже очищают.

- Неправильный выбор присадочного прутка, важно знать маркировку листа перед его покупкой. Буквенные символы обозначают тип полимера: БС (блочный слойный), В (вспененный), Г (гомогенизированный), М (монолитный), ПП (полимерный).

- Неравномерность разогрева рабочей зоны и присадки, если пруток будет мягким, его сложно будет вдавливать между свариваемыми элементами, он будет выпячиваться, его будет легко вырвать. Если присадка холоднее листа, образуются морщины в месте шва.

- Низкая или высокая скорость укладки присадки: при низкой будут образовываться нагары, при высокой шов будет стягиваться.

- Чтобы проверить прочность соединения, охлаждённый шов разогревается горячим воздухом, тогда становятся заметны все дефекты.

Основные характеристики полипропилена

Данный материал получают в промышленности из макромолекул изотактического строения, а процесс образования полипропилена в виде листов заключается в следующем: расплавленный материал пропускают через валики. Для полипропилена характерно использование его при создании различных емкостей, труб большого диаметра, так же он обладает изоляционными свойствами и в этой области он также нашел активное применение.

Отметим основные характеристики, свойственные листовому полипропилену:

- Хорошо чувствует себя во влажной среде,

- Отличается механической прочностью,

- Материал устойчив к различным химическим веществам: щелочи, кислот, растворы солей.

- Не боится ультрафиолетовых лучей.

Еще одна важная особенность, характерная для полипропилена – это универсальность его монтажа. Этот материал можно разрезать и соединять разными способами. В настоящее время наиболее часто применяются следующие:

- Механический. Он предполагает применение крепежа. Стоит отметить, что конструкция, выполненная таким способом не будет отличаться высокими теплоизоляционными свойствами.

- Склеивание. Такой метод очень популярен, поскольку материал хорошо контактирует с механическими веществами, и клей никак не повредит его.

- Сварка листов полипропилена. Используя такой метод, вы получите качественное и прочное соединение, в этом поможет специальный инструмент для сварки полипропилена.

Технологии для сварки полипропилена

- сварка экструдером,

- сварка листового полипропилена феном,

- соединение полифузным методом (на подобие контактной сварки).

Рассмотрим подробно каждую из технологий.

Первый вид сварки основан на том, что используется специальный аппарат – ручной экструдер для соединения деталей. Прибор небольшой по размеру и в комплектацию его входят разноразмерные насадки.

Он хорошо подходит для соединения объемных деталей, которые имеют достаточно сложное строение. Например, сварка мембранной кровли очень часто осуществляется при помощи этого аппарата. Также он успешно применяется как аппарат для сварки пвх труб.

Чаще всего экструдер, использующийся для сварки полипропилена снабжен механизмом, отвечающим за подачу воздуха, посредством которого пластмасса в участке сварки нагревается и становится мягче.

Технология сварки полипропилена экструзионным способом должна производиться с обязательным условием: в зоне шва надо использовать добавочное вещество, в качестве которого обычно выступает полипропиленовая проволока. Горячий воздух нагревает поверхности деталей, подвергающихся сварке до вязкого состояния. Присадка, которая проходит через экструдер также становится горячей и перемешивается с основой до получения однородного вещества. Такой метод позволяет соединять очень толстые детали, например сварка мембранной кровли,а также материалы, толщина которых небольшая. Поэтому сварка листового полиэтилена также очень часто производятся по такой технологии.

Читать также: Печь для бани из железа своими руками

сварка кровли экструдером

Следующий метод – сварка листового полипропилена феном. Важная и неотъемлемая составляющая выполнения этой технологии – поток нагретого воздуха (170°C-180°C).

строительный фен

Этот способ нашел свое применении в скреплении деталей, толщина материала которых не превышает показатель в 20 мм. Такие показатели характерны для полиэтиленовых листов. В связи с этим, становится понятно, что шов, образующийся в конечном итоге, не будет очень прочным. Поэтому сварка полипропиленовых листов с помощью фена может применяться только в том случае, если соединяемые детали – небольшие по размеру и которые в последующем использовании не будут подвергаться сильным нагрузкам.

Основное оборудование для полифузной сварки полипропилена – это специальные сварочные подвижные столы. На станок кладутся два листа, затем специальным прижимным устройством они хорошо фиксируются. Человек, выполняющий работу должен задать показатели толщины и длины элементов, которые будут свариваться. Далее концы листов плотно прижимаются к нагревательному элементу, когда достигается нужный температурный режим, этот нагревательный элемент выходит из зоны сварки, а раздвижные столы прижимают детали. В итоге получается очень надежный и качественный шов, который по своим техническим и эксплуатационным характеристикам является лучшим из получаемых другими методами.

Оборудование для сварки нагретым газом

Требования к сварочным фенам прописаны в Приложении 2 к DVS 2207-3 (Германия), а также в EN 13705:2004 (ЕС). В нашей стране ввод в действие ГОСТа на оборудование для сварки нагретым газом и экструзионной сварки запланирован на 2021г. Документ в первом приближении уже готов, на основании идентичного перевода EN 13705.

Самые существенные требования нормативов:

- Плавная регулировка мощности нагрева;

- Рукоятка из материала, стойкого к ударным и температурным нагрузкам;

- При установке сварочного сопла, которое создает серьезное сопротивление воздуху, поток воздуха должен оставаться достаточным для технологии сварки нагретым газом;

- В случае перегрева выше порогового значения (например, при перекрытии потока воздуха) система защиты должна отключать нагрев;

- Нагрев должен включаться только если включена подача воздуха. Нагрев должен отключаться без отключения подачи воздуха.

Эти формальные требования проводят границу между сварочными фенами и термопистолетами, которые еще называют термовоздуходувками.

| Термопистолеты/Термовоздуходувки |

Сварка нагретым газом применяется для строительных, технических и промышленных целей. Кроме сварки, мощные сварочные фены имеют широкое применение: отжиг старой краски, термоусадка, пайка и распайка и пр. Чтобы подчеркнуть отличие сварочного фена от термопистолета, термовоздуходувки или фена для волос, сварочный фен называют строительным феном, техническим или промышленным феном. Это неофициальная терминология, не закрепленная нормативными документами.

Поскольку строительные и технические фены рассчитаны на большие объемы профессиональной работы, кроме перечисленных нормативных требований, они имеют еще следующие отличия от термопистолетов и термовоздуходувок:

- Мощный мотор и большая эффективная крыльчатка обеспечивают большой поток и давление воздуха;

- Ротор хорошо сбалансирован, не вызывает вибрации, не утомляет руку и продлевает ресурс графитовых щеток;

- Нагревательная спираль расположена не на крючках, относящихся к корпусу фена, а внутри сменного керамического нагревательного элемента;

- Многочисленные и разнообразные сопла, предлагаемые со строительными и техническими фенами, не подходят к стандартному посадочному диаметру термопистолетов. Это сделано намеренно: термопистолет не может справиться с сопротивлением сварочного сопла потоку воздуха, поток упадет катастрофически, и термопистолет в отсутствие защит от перегрева просто сгорит.

Производители предлагают строительные, технические и промышленные фены в виде трех групп оборудования:

- Ручные фены;

- Автоматизированные сварочные аппараты;

- Стационарные промышленные нагреватели газа.

Выводы

Таким способом можно соединять не только полипропиленовые листы, но и пвх пленки, листы пнд, детали из листового пластика.

Выбирать сварочный аппарат стоит исходя из того, какой материал вы соединяете и для чего свариваемые элементы будут применяться. Вы можете выполнить сварку своими руками и выбрать: фен, экструдер, а также произвести сварку полифузионным методом.

Одним из самых распространенных методов соединения полипропилена является его сварка. Такая технология является самой востребованной и эффективной, это объясняется термопластичностью и прочностью материалов. Сварка листового полипропилена происходит вследствие их соединения встык или под прямым углом. Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Принцип работы

Термофены можно разделить на две группы: профессиональные, они же промышленные, и бытовые, которыми пользуются домашние мастера.

Пайка вторыми фенами – это возможность своими руками провести ремонт в квартире или частном доме, отремонтировать бампер автомобиля или деталь мотороллера. Температура нагрева воздуха бытового фена для пайки пластика достигает +550 ℃.

Пайку пластика часто называют сваркой, поскольку происходит расплавление материала деталей и его соединение на молекулярном уровне.

Бытовые приборы также делятся на две группы: с ручным способом регулирования температуры пайки и автоматическим. В первом случае температура на фене выставляется вручную.

Но здесь есть один тонкий момент – расстояние от сопла термофена до спаиваемой пластмассы выдерживается мастером самостоятельно. Поэтому недостаточное расстояние может привести к непровару, а это вызовет снижение прочности соединения.

Все дело в том, что чем больше это расстояние, тем быстрее снижается температура в зоне сварки. К примеру, считается, что удаление сопла фена от зоны сварки на 8 см снижает температуру нагретого воздуха в половину. Если режим был выставлен +500 ℃, то до свариваемых заготовок из пластика он долетает с температурой +250 ℃.

Автоматическая модель с датчиком отличается от ручной тем, что температура нагрева настраивается по мере удаления или приближения сопла инструмента к зоне пайки.

По всем остальным показателям и характеристикам это одинаковые приборы, состоящие из корпуса, нагревательного элемента и вентилятора, с помощью которого и создается подача воздуха. При этом очень важно обратить внимание на мощность нагревателя. Строительный фен имеет мощность не менее 1,6 кВт.

Лист полипропилена: природа материала для заготовки

Данный материал производится путем выдавливания гранул вещества полимера из специальных отверстий. Такая технология позволяет получить в итоге лист любой длины и ширины. Сам лист полностью состоит из гранул. Покрытие такого материала может быть или глянцевым или матовым, если лист покрыт глянцем, то сверху накрывается пленкой.

Основными преимуществами полипропилена является:

- диэлектричность;

- достаточная гидрофобность;

- стойкость к стиранию;

- химическая прочность.

Благодаря особым характеристикам сварка листов полипропилена не представляет самой объемный процесс и отличается доступностью. Весь процесс сварки заключается в доведении краев материала до вязкого состояния и сильно прижатия друг к другу. Такой механизм поможет получить в последующем цельную деталь.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Читать также: Швеллер размеры таблица вес за метр

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

2.2. Автоматизированные аппараты для сварки нагретым газом

EN 13705:2004 и прототип ГОСТ называют автоматизированные аппараты «Оборудованием для непрерывной сварки рулонных материалов», таким образом конкретизируя их область применения. Схема такого оборудования включает тележку с электрическим приводом, строительный фен с нагнетателем воздуха, кабель электропитания, при необходимости комплектуется катушкой для присадочного материала. Упоминание о катушке сделано в связи с тем, что к рулонным материалам относят не только пленки и ткани, свариваемые нахлесточным швом, но и линолеум, который сваривается встык мягким шнуром.

Автоматизированные аппараты реализуют ту же технологию сварки линолеума, ПВХ ткани или полиэтиленовой пленки, что и ручные строительные фены. Но позволяют выжать из технологии весь ее потенциал за счет того, что выдерживают на постоянном уровне не только температуру воздуха, но и сварочное давление и скорость движения (т.е. время нагрева каждой точки материала).

К недостаткам автоматизированного оборудования для сварки нагретым газом можно отнести:

- неудобство или невозможность выполнения мелких нестандартных работ, например, ремонт тентов путем приварки заплат;

- узкую специализацию аппаратов; специализацию можно расширить сменным навесным оборудованием, но ведь с другим обвесом – это по сути другой автоматизированный аппарат.

Сварка с помощью экструдера

Такой метод предполагает наличие особого инструмента – экструдера. Такой аппарат оснащен различными насадками, которые позволяют сваривать самые сложные и громоздкие конструкции. Огромным преимуществом есть и небольшой размер оборудования. Экструдер оснащен автоматической подачей теплого воздуха, что позволяет размягчать листы и избегать каких-либо повреждений при сварке. Работа таким методом предполагает оперативность в действиях, так как из-за высокой температуры (около 270С) возможна деформация около внутренних слоев полипропилена.

Такой процесс не требует выделения отдельного помещения и соединения возможно прямо на рабочем месте, благодаря компактности устройства. Шов, полученный с помощью экструдера, является вторым по прочности, после сварочного станка. Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

Сварка листового полипропилена строительным феном

Для сварки листового полиэтилена феном, вам понадобится строительный фен большой мощности и тонкие полимерные листы, а также полипропиленовая проволока (подобранная под размер и толщину листов, которые необходимо соединить). Важным является фактор подбора материала, листы и проволока должны состоять из одинакового класса материалов. Пренебрежение данного момента существенно повлияет на качество полученного шва и его прочность, так как фен не сможет одновременно довести до одинаковой нужной температуры разные виды материалов.

Для нормальной стыковки листов, их необходимо разместить на ровной поверхности и края обработать наждачной бумагой. Важным моментом подготовки является разделка кромок под углом 45.

Процесс нагревания феном и расплавки прута занимает примерно от 5 до 10 минут. Далее идет сам процесс сварки. Пластиковый пруток вставляется в насадку сварочного фена и в процессе заполнения шва непрерывно подается в зону сварного шва.

После соблюдения всех процедур, соединенный материал можно использовать. Полученный шов, при сварке ПНД с помощью строительного фена, является менее прочным, чем при сварке станком или экструдером, однако такой метод будет идеальным для соединения материала с небольшой толщиной.

Определение и назначение сварки феном

Классическое название метода сварки феном – сварка нагретым газом. Нагретым газом чаще всего является воздух. В связи с этим более распространенное наименование сварки с помощью фена – сварка горячим воздухом.

Сварка нагретым газом применяется к изделиям из любых термопластов 1-й и 2-й группы, т.е. к материалам, которые при нагреве способны перейти в вязко-текучее состояние, а после последующего остывания – в существенной мере сохранить свои первоначальные свойства. Если материал подвержен быстрому окислению при нагреве, в качестве нагретого газа рекомендуется применять азот.

Как и при любом другом способе сварки пластмасс, при сварке феном требуется нагрев свариваемых поверхностей (и, возможно, присадочного материала) и создание сварочного давления.

Нагрев в данном случае осуществляется горячим газом, который имеет низкую теплопроводность. Для обеспечения приемлемо быстрого нагрева материала температуру газа (воздуха) подбирают значительно выше температуры пластификации соответствующего термопласта. Оптимальная температура нагретого газа зависит от формы и размеров свариваемых изделий (например, от толщины пленки), от времени нагрева (от формы потока газа и скорости продвижения фена) и пр. Для примера, рекомендованная температура сварки ПВХ ткани около 500°C (см.4.2), что как минимум на 300°C выше температуры начала термодеструкции ПВХ. А что если ПВХ ткань не гладкая, а рифленая? Таким образом, риск частичной термодеструкции материала при сварке феном выше, чем при других технологиях сварки.

Способ создания сварочного давления при сварке феном зависит от формы свариваемых изделий и применяемого сопла. Фактически, сварка горячим воздухом – это 4 различные технологии:

- Т.н. сварка присадочным прутком, отдельным от горелки (определение из DVS 2207-3). Сварка выполняется феном с простым круглым соплом, которое не имеет контакта со сварочным прутком. Если сварочный пруток (и, соответственно, свариваемые изделия) из жесткого материала, то сварочное давление можно обеспечить нажимом относительно холодной части прутка в направлении, перпендикулярном сварному шву (см.п.3.2). Такой метод применяется для сварки феном профилей, труб и листов из непластифицированного ПВХ, изотактического ПП, ПЭ высокой плотности и т.п.

- Сварка присадочным прутком, отдельным от горелки, но применительно к мягким материалам. Это технология сварки линолеума. Обеспечить сварочное давление при этой технологии можно только вдавливая нагретый сварочный пруток в подготовленную канавку специальным профильным роликом (см.п.3.3).

- Т.н. сварка нагретым газом ленточным швом. В русской интерпретации – прутковая сварка соплом быстрой сварки (см.п.3.4). Сварочный пруток подается в специальное входное отверстие сопла и успевает глубоко прогреться внутри него на пути к свариваемым деталям. Сварочное давление создается за счет прижима нагретого сварочного прутка носиком сопла.

- Технология сварки геомембран (определение из DVS 2225-1). Технология применима как для сварки гидроизоляционных мембран, так и для сварки ткани или пленки. Листы мембраны, ткани или пленки укладывают внахлест на жесткое основание, между слоями помещают плоское сопло фена. Сварочное давление создают, прикатывая верхний слой к нижнему мягким термостойким валиком (см.п.4.1).

Ни одна из технологий прутковой сварки не может обеспечить стабильное и точно нормированное сварочное давление. Следует добавить высокий риск перегрева материала при сварке феном, а также большую зависимости результата от человеческого фактора. Если сравнивать сварное соединение двух расположенных встык труб или листов, выполненное двумя разными технологиями – сваркой встык нагретым инструментом и сваркой нагретым газом, то нужно еще вспомнить, что фен обеспечивает только локальный нагрев; а это значит, что передняя часть шва всегда горячее задней, и это приводит к дополнительным напряжениям в готовом сварном соединении.

В связи с вышесказанным при стыковом расположении труб или листов прочность соединения, выполненного нагретым газом с присадочным прутком, оценивается не более чем в 60% прочности исходных изделий. По этой причине сварка труб феном допускается только если это не напорный трубопровод.

В случае сварки полиэтиленовой пленки, ПВХ ткани и т.п. материалов внахлест прочность соединения можно регулировать увеличением ширины шва. Однако здесь другая опасность: нагреву и частичной термодеструкции подвергаются не только непосредственно свариваемые поверхности, но и околошовные зоны – они и являются «слабым звеном». Это «звено» тем слабее, чем больше материал подвержен термодеструкции. Тем не менее, сварка нагретым газом с помощью строительного фена остается самой популярной технологией сварки ПВХ тканей и пленок при изготовлении или ремонте тентов, баннеров и пр.

Склеивание листового полипропилена

Склеивание полипропилена – очень трудоемкий процесс, требующий специальной подготовки. Это обуславливается тем, что такой вид пластмассы является особенно трудносклеиваемым. На современном рынке существует большое множество клеев, которые без каких-либо проблем способны склеить пластмассу, основным вопросом будет выбор специального раствора. Особая подготовка к склеиванию материала будет заключаться в предварительной сборке всех деталей, чтобы поставить необходимые метки, ведь неправильное соединение полипропиленовых листов или банальная ошибка в процессе может стоить вам испорченного материала.

Главными рекомендациями при склеивании и сварке полипропилена своими руками будут:

- необходимо приобретать клей, обращая внимание, прежде всего на его марку, но никак не на цену. Свой опыт в таком вопросе будет для вас дополнительным бонусом. Иногда клей из высокой ценовой категории по качеству может уступать более дешевым аналогам;

- очень важным будет уделить внимание заточке и обработке краев полипропиленовых листов, при правильном выполнении этого требования, шов получится очень аккуратным;

- выбирайте способ сваривания в зависимости от ширины листа, а также его размера. Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

Виды насадок

Форсунки на фен формируют поток горячего воздуха и изменяют скорость его движения. Их часто называют форсунками и соплами. Возможность прогревать трубы и листовой материал на узком участке деталей, позволяет феном строительным с насадками для пайки и сварки производить множество дополнительных операций. По форме форсунки разделяют:

- щелевидные;

- с зауженным соплом;

- рефлекторные;

- плоские;

- редукционные;

- сварное зеркало;

- режущие;

- сварочные.

Каждый вод форсунок имеет свою область применения.

Сопла на строительный фен используют не только для пластика, но и создания герметичных соединений из других материалов. Феном для пайки пластика с рефлекторной насадкой производится пайка медных трубопроводов.

Паять и сваривать можно только пластифицированные материалы, которые после нагрева восстанавливают свою структуру. Пластмасса обычно разрушается после нагрева и форму не восстанавливает.

Для пайки пластика

Насадка для сварки пластика имеет узкое сопло. Горячий воздух выходит из форсунки с большой скоростью и быстро согревает место пайки, размягчая обе стороны стыка и пропой. Пластиковый пруток подается в зону сварки снаружи, как при обычных методах сварки паяльником.

При отделке пластиковых вещей окантовкой, ее приклеивают за счет нагрева до температуры плавления обеих материалов, и сильного сжатия.

У насадки на фен для сварки пластика имеется 2 трубки. По одной поступает горячий воздух. Вторая служит направляющей для прутка. Детали, которые следует запаять, нагреваются одновременно с пластической проволокой. Специальный язычок во время движения прижимает разогретый пруток, заставляя его проникать в зазор между деталями или трещину.

Пруток для пайки и сварки пластиковых изделий должен быть из того же материала, что и детали.

Наконечник

Круглая насадка на строительный фен для сварки полипропилена заменяет паяльник. Горячий воздух подается с большой скоростью на ограниченный участок. Края соединяемых деталей размягчаются. Одновременно в зону сварки подается пруток из такого же материала, который проникает в зазор и соединяется с кромками обеих деталей.

Для прихватки используется форсунка с дополнительным отводком под пруток. Направляющая трубка может иметь круглую, треугольную и плоскую форму, в зависимости от сечения подаваемой присадочной проволоки.

Сопло для термофена

В зависимости от формы согреваемой поверхности и проводимых работ, сопло для термофена имеет разную форму. Узкое и щелевидное делается прямым и под различными углами, для удобства применения в труднодоступных местах.

Насадка для пайки полипропиленовых труб имеет форму половинки цилиндра, разрезанного вдоль оси. Через расположенные на внутреннем радиусе сопла отверстия разогревается поверхность соединяемых труб.

Редукционное сопло для термофена имеет несколько переходов для ступенчатого увеличения скорости движения горячего воздуха. Она похожа на насадку для сварочного аппарата для полипропиленовых труб. Но принцип нагрева другой. Нагрев осуществляется не поверхностью детали, а выходящим с нее воздухом.

Плоские сопла широко применяются во время ремонтных работ для снятия краски, грунтовки, шпатлевки. Радиолюбители распаивают ими платы, быстро и без перегрева расположенных рядом деталей.

Узкое сопло сваривает между собой полиэтиленовые листы, создавая пакеты и другую тару для продуктов. Для снятия напряжения и выравнивания используется посадочная насадка. Ею прогревают листы и пластиковые трубы после сварки.

Для сварки линолеума

Листовой материал соединяется двойной сварной насадкой. По направляющей трубке подается пруток. Его размер зависит от величины стыка и мощности фена. Сваривать можно только приклеенный к полу, неподвижный линолеум.

Листы напольного покрытия укладываются внахлест. Затем по линейке прорезаются оба полотнища. Лишнее удаляется. Остается ровный стык. Его можно сварить 2 способами:

- проложить шнур и спаять насадкой с роликом;

- использовать сварочную V-образную насадку.

Шнур придется все время придерживать и поправлять. Используемая круглая сварочная форсунка не обеспечит равномерную скорость работы.

В сварочную насадку с 2 трубками шнур автоматически подается в зону сварки. Его следует в начале работы разогреть, установить насадку на стык и плавно вести, по мере размягчений прутка. Вторая рука свободна.

Профессионалы для быстрой сварки линолеума применяют насадку с 3 соплами и роликом. Шнур предварительно укладывается в зазор между листами линолеума. Форсунки выпускают горячий воздух параллельно, по ходу фена. Происходит быстрый нагрев и расплавление шнура. Ролик вдавливает расплавленный пластик.

Мастер-бригадир специалистов по пайке пластиковых емкостей и линолеума ремонтно-строительной Долгополов Ю. Г.: «Выступающие излишки шнура срезаются теплыми, до его затвердения. После серповидного ножа остается выступ в несколько десятых долей мм, и острые кромки. Визуально они не видны, поверхность с высоты роста человека кажется ровной. По шву проходят дополнительно насадкой «Лебедь». Она сгладит все неровности, закруглит края».

Изготовление своими руками

Проще всего самостоятельно изготавливать щелевидные насадки для фена. Их изготовление занимает несколько минут.

- Взять трубку с внутренним диаметром на 2 – 3 мм меньше, чем посадочное место на фене.

- Молотком расплющить одну сторону до зазора сопла нужного размера.

- Со стороны посадки сделать разрез трубы вдоль оси длиной 5 – 7 мм.

- Перпендикулярно к нему разрезать по 10 – 15 мм симметрично в обе стороны.

Т-образный вырез позволит насадке садиться на горловину фена плотно. Насадку остается зачистить, удалив заусенцы и острые края. Деталь готова к использованию.

Зауженную форсунку сделать сложнее. На трубке делается 4 продольных разреза. Затем сверху делаются наклонные надрезы, чтобы образовались треугольники основанием на рабочей кромке сопла. Молотком сбивается все на конус, вырезы закрываются и завариваются. Напильником и шкуркой насадке придается красивый вид.

Источник