ИЗГОТОВЛЕНИЕ КНОПОК

Те, кто доводил свои самодельные радиоэлектронные устройства до логического конца, всегда сталкивались с проблемой изготовления корпусов или декорированием внешнего вида. Порой это бывает даже сложнее, чем запустить и отладить схему. И сегодня, я поделюсь с вами методом изготовления одной неотъемлемой части многих устройств — кнопок. Вернее, сами кнопки мы не будем штамповать или выпиливать из пластика, а возьмём за основу уже готовые, но модернизируем их под свои нужды.

Кнопка 1

Для начала рассмотрим пример изготовления кнопки, которая может использоваться в устройстве с подсветкой, то есть когда кнопка должна быть прозрачной. Такие кнопочки можно достать практически отовсюду, в китайских калькуляторах, старых радиотелефонах, пультах ДУ и много где ещё. В данном случае взял клавиши от телефона «эриксон» изготовленного ещё в конце 90-х годов.

Огромный плюс моего варианта в том, что надпись располагается с внутренней стороны и будет надёжно защищена от влаги, жирных рук и механических воздействий. Но, тем не менее, хорошо просматриваться и при желании подсвечиваться изнутри. Ну что ж, приступим. В образцовом варианте вырезал одну кнопку и удалил резиновую подложку, обрамляющую её по краям.

Теперь обычным лезвием или канцелярским ножом аккуратно, стараясь по минимуму царапать прозрачный пластик, срезаем чёрную контактную пипочку и остатки резины.

Отлично! Теперь кнопка чиста от заводских надписей или цифр, но не так уж и прозрачна на первый взгляд. Это легко исправить.

Берём самую мелкую наждачную бумагу в доме и начинаем аккуратно полировать. Завершающим этапом полировки будет процедура с ворсистой тканью. Обязательно мягкой на ощупь. Тут сил уже можно не жалеть, ведь от этого зависит конечный результат.

Вот собственно и всё. Заготовка отполирована и теперь, на неё можно наносить желаемую надпись. Будь то цифра или буква. В качестве образца взял цифры «2012». Нам предстоит приклеить бумажку с текстом с тыльной стороны прозрачной кнопки. Но тут нужно быть аккуратным, ведь не каждый клей обладает прозрачностью. Сразу скажу, что так называемый «цианкрилат», использовать категорически запрещено, ибо он разъёст ваш пластик в два счёта. Спросите вы: Что же тогда делать? Ответ будет однозначным: применять только неагрессивные клеи, по типу канцелярских.

Надпись приклеена. Ждём высыхания и после обрезаем бумагу по контуру кнопки.

А так выглядит готовая кнопка. Куда её применить — дело ваше.

Кнопка 2

Теперь покажу ещё один способ. Тут выбор доноров кнопок уже сокращается. А именно до серии калькуляторов МК. Я лично раздербанил МК-52. Так выглядит его оригинальная кнопочка:

Вообще этот способ намного легче, так как отсутствуют этапы полировки и поиска подходящего клея, но клавиша получается не прозрачной, что лишает возможности подсвечивать надпись изнутри. Принцип всё тот же: вырезаем бумажку по размеру кнопочки и приклеиваем к передней плоской части. Здесь клей можно взять почти любой.

Завершающим этапом будет псевдоламинирование надписи. То есть покрытие обычным прозрачным скотчем.

Наклеиваем небольшой кусок и отрезаем лишние части, чтоб получилась крестовина, стороны которой лягут по бокам.

Пример готовых кнопок:

Долговечность относительная, зато минимум трудозатрат и простата замены надписи в случае её порчи или выцветания. Если первый способ с прозрачными клавишами ещё не нашёл применения в моих устройствах, то второй уже успешно практикуется и в пример я могу привести широкополосный приёмник-сканер Р-45.

В дополнение скажу, что выдерживают влажные руки, подтёков краски не обнаружено. НО эксплуатировать на улице такие устройства не получиться, думаю, сами понимаете почему. Всем добра и яркого внешнего вида самодельных устройств! Теоретизировал и практиковал Даниил Горячев (Alex1).

Форум по обсуждению материала ИЗГОТОВЛЕНИЕ КНОПОК

Источник

Изготовление панелей в домашних условиях

| Источник: Гитарные усилители http://www.sugardas.lt/ |

igoramps/index.html

http://www.assembly.nm.ru/audio/amplifier/panel2.html

Поведаю я вам, братья, о том как в СНГ делают панели 🙂 Одним прекрасным днем, мой друг Дима Шентяпин рассказал мне как это делается. А я поделюсь с вами!

Значит так! Мы же с вами крутые перцы? Хм. Нет базара!

Сначала нам нужно сделать дизайн этой лицевой панели. Я это делаю с помощью программы Frontplatten — Designer 1.0 Конечно, можно и в CorelDraw, или еще в какой рисовалке. Вы выберите себе сами. На мой взгляд Frontplatten — Designer 1.0 очень даже подходит для этих вещей. У нее есть даже готовые пимпочки под всякого рода потенциометры (в виде делений нанесенных полукругом). Вот, например, какую я нарисовал в этой программе (См. рис. 1).

Недостатком этой программы является ограничение длинны панели. Всего 60 см и не более. Это можно пережить. Можно ухитриться сделать панель из двух частей. Значит, вы начинаете рисовать панель, всякие логотипчики туда вставлять и т.д. Еще мне не нравится в этой программе что у нее глюк с шрифтами. Ну да ладно.

Как только вы нарисовали эту панель, начинаете искать лазерный принтер типа Canon или Hewlett Packard. Нашли? Тогда берете глянцевую бумажку из ненужного журнала (старайтесь чтобы бумажка была нетолстая) и печатаете ее на максимальной жирности печати принтера. Разумеется что вы должны помнить о том что печатать вы будете в зеркальном отображении. То есть на листочке у вас получится задом наперед.

Почти полработы сделано.

Вы наверное знаете, что нам нужна алюминиевая панелька? Можете медную или латунную. Тоже получится. Я на алюминиевой делал. Берем заготовку алюминия. Вырезаете нужный вам размер. Потом наждачкой «0» начинаете подготавливать поверхность. Трите так чтобы небыло царапин. Дальше можете войлоком полернуть. Можно сделать матовую поверхность. Для этого нужен химикат. Например, азотная кислота разведенная водой. В емкость с химикатом опускается заготовка. Химикат равномерно протравливает поверхность. Делать это надо недолго. Сами понимаете почему 🙂

Вобщем, поверхность вы получили. Обезжирьте ее. И на гладильную доску. Нагреваете утюг. Кладете панель лицом вверх. То на чем вы распечатывали дизайн панели прикладываете к алюминию. Старайтесь чтобы было ровно. Накрываете аккуратно двумя листами газеты и начинаете приглаживать утюгом. Минут 5 погладьте и оставьте остывать. Пусть остынет своим ходом.

Когда остыла, можете поместить это непонятное изделие под теплую воду. Пусть отмакает. Не жалейте времени: пусть пару часиков помокнет.

Если бумага сама отстанет то вам повезло. Если нет, помогите. Только очень аккуратно, а то прийдется переделывать. Если все получилось, вы можете увидеть остатки бумаги или мела на приклеившемся порошке — ничего страшного. Как только это все дело просохло, вы можете продолжать изготовление панели.

Когда все просохло вы берете ватный тампон и смачиваете его небольшим количеством спирта. Чтобы тампон был слегка влажный. Начинаете протирать панель. Сильно не трите, а то буквы и все что отпечаталось сотрете. Как только на черном порошке не осталось последствий бумаги и мела, можете начинать радоваться.

Далее идет сверление дырок. Сверлите, кто вам не дает. Просверлили? Отлично! Дальше догадываетесь? :-)) Правильно. Нам нужен нитролак! Берем балончик с нитролаком и тонким слоем покрываем лицевую сторону панельки. Пусть сохнет. Высохла? Ну так прикрутите ее к чемунибудь :-)))))

В путь ребята. Желаю успехов! Данная технология проверена и неоднократно :-))

P.S. Прежде чем заняться этим полезным делом, купите или подготовьте сначала ручки для потенциометров. У них бывает разный деаметр. Ведь мы крутые перцы и у нас должно быть все красиво :-)) И еще. Есть методы окраски алюминия в разные цвета. Про эту технологию писать не буду. Еще не пробовали. А вот сделать на алюминиевой поверхности выпуклые буквы и прибамбасы.

:-)))

Пробовали и причем неплохо получилось.

Итак, вы сделали крутой усилитель и хотите поместить его в не менее крутой корпус. Ну что ж, приступим. Как делать сам корпус я постараюсь описать в следующих статьях, а сейчас уделим особое внимание передней панели. Вам надо чтобы она была красивой, имела индикационные окна и круто светилась? — вы попали туда куда нужно! Нам понадобятся: линейка, кусок оргстекла (или прозрачного пластика) и компьютер +, естественно, руки «не из ж..ы». Первым делом определяем размеры нашей панели и выпиливаем соответствующий кусок пластика (оргстекла). Теперь самое главное: как сделать подсвечиваемые области и при этом абсолютно темную основную поверхность. Я делал так:

Первое. В CorelDraw или любом другом векторном редакторе рисуется макет панели со всеми шкалами, вырезами, надписями и т.д.

Второе. Связываетесь с людьми которые по вашему шаблону сделают специальную пленку. Скажите «За бешеные деньги?» — а вот и ничего подобного. Она обойдется гораздо дешевле, чем вы думаете. Что она из себя представляет? Абсолютно черная (или любого другого цвета) пленка с областями для нашей будущей подсветки.

Третье. Если вы использовали промышленный пластик (который имеет зеркально гладкую закрытую технологической оболочкой поверхность) — поздравляю. Панель будет на зависть всем знакомым: вы когда-нибудь видели черное зеркало? Представьте: абсолютно гладкая поверхность, от которой отражается все и при этом видна яркая внутренняя подсветка. Круто?! Когда я показал такой вариант (см. ниже) знакомым — никто не верил что такое можно сделать своими руками. Если же вы использовали оргстекло с царапинками — не страшно. Просто не будет зеркального отражения. Царапин тоже не будет: читайте дальше.

Четвертое.

Для владельцев пластика. Наклеиваете пленку с внутренней стороны панели (той что обращена в сторону усилителя). Клеится она замечательно легко, никаких пузырей. Обрезаете излишки лезвием и панель готова.

Для владельцев оргстекла. Наклеиваете пленку с наружной стороны панели — и получаете идеальную не царапанную поверхность (правда без отражения).

Пятое. Главное. Подсветка.

Из оргстекла или пластика вырезаете полоски и сверлите в них отверстия диаметром с головку светодиодов (я использовал фиолетовые сверхяркие 5 мм). С внутренней части панели приклеиваете эти полоски по месту и вставляете туда светодиоды (надеюсь, как их подключать объяснять не надо)

Шестое.

Включаете питание и получаете нечто такое:

Седьмое.

Сверлите отверстия для кнопок и регуляторов, ставите все на место и наслаждаетесь жизнью.

Источник

Изготовление некого устройства и светящихся кнопок.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Приветствую, уважаемые коллеги!

Работа — работой, но в этой жизни надо ещё что-то и полезное делать (с)

С появлением 3D-агрегата чудотворного, работать стало веселее) Зёрна давних идей начинают пускать первые ростки…сбывающиеся мечты уже пустили побеги…и вот, наконец, сидишь как воробей на ветке здоровенного дерева трудовых будней, и думаешь… «Чего бы поклевать?»

Но не долго длится творческая дисфункция у мастера объемного ремесла. До полмы не допита чаша кофию заморского, а новые затеи уже стучатся в дверь 🙂

Труд у нас сложный, а посему требует питания особыми плодами дивного растения — Идейника необыкновенного (от лат. Deneh Davacus) 🙂

Нынче же затею принес дорогой и уважаемый друг, он же владелец Яблочного Форда, он же держатель рукояти Панишера))) И снова разбавил мое умиротворенное рабочее состояние весьма интересным предложением – сделать блок управления заслонкой выхлопа, который уже почти закончили ставить в его авто.

Как всем известно – любая идея может обрести материальное воплощение, если её хорошо посадить и трепетно окучивать в голове у мейкера) В данном случае достаточно поливать кофе и давать удобрения в виде печенек;)

В конструкции должно быть две кнопки для закрытия/открытия серво-заслонки в глушителе, который будет менять звук с урчащего на более басистый(работы над этим еще ведутся).

Функциональной единицей выбрана кнопка стеклоподъемников от ВАЗа:)

Вторая задача – не насиловать мотор при достижении крайних положений и оповещать хозяина о выполненной задаче.

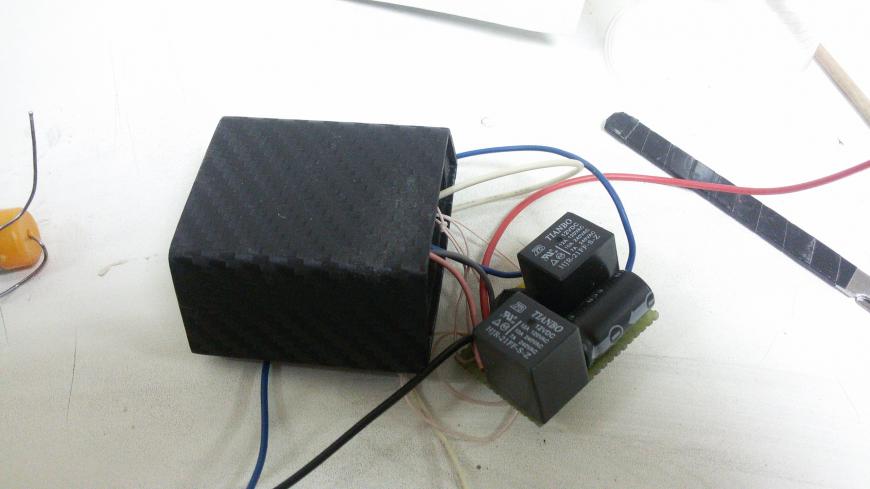

Сама схема автостопа мотора весьма примитивная – накидал на коленке два реле, резисторы, активную пищалку и конденсатор(кнопку на картинке влепил первую попавшуюся на 4 вывода, ибо подходящей не нашел) Схему подключения выводов кнопки стеклоподъемника можно найти в сети.

Нарисовал вроде верно:

В двух словах о принципе действия: питание на кнопку приходит через нормально замкнутые контакты реле 1. Питание мотора заслонки идет от кнопки, но в разрыв одного провода установлен резистор и обмотка реле 2. Это реле своими нормально разомкнутыми контактами подключено в цепь обмотки реле 1, параллельно с которой подключена пищалка и конденсатор. Резистор к конденсатору в теории можно убрать, но мне показалось, что с ним не будет сильного скачка тока при заряде конденсатора, да и пищалка не будет давиться 14-ю вольтами бортсети.

При работе мотора ток течет по пути наименьшего сопротивления – через резистор(у меня три штуки по 200 Ом в параллели). При упоре заслонки в крайних положениях(стопорится мотор) — возрастает ток нагрузки и возбуждает обмотку реле 2, которое кратковременно подает питание на обмотку реле 1. В это же время заряжается конденсатор и пищит пищалка. Так же появившееся питание размыкает нормально замкнутые контакты реле 1, что снимает питание с кнопки, реле 2 и мотора – автостоп. Помимо этого, заряда конденсатора хватает питать пищалку и удерживать обмотку реле 1 на протяжении пары секунд, а этого достаточно чтобы хозяин всё понял и отпустил кнопку. Когда конденсатор разрядится – схема возвращается в исходное состояние.

Ладно, проехали) Ближе к делу))

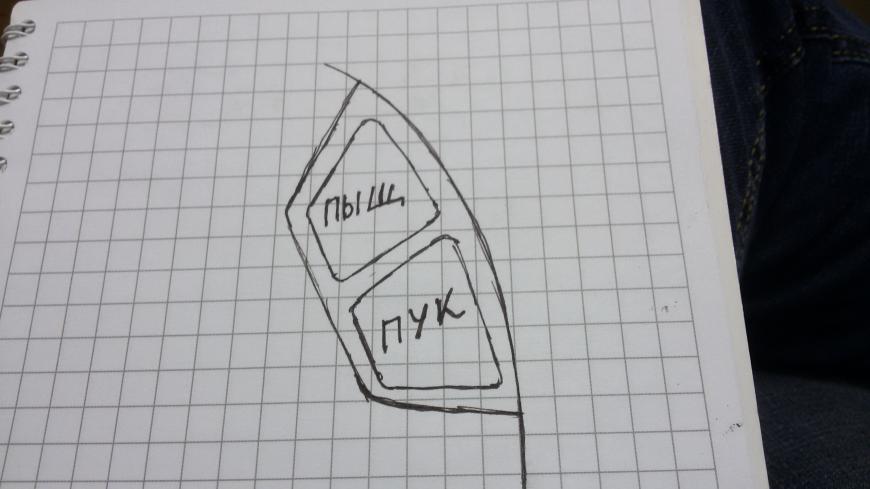

Бегло набросали качественный чертёж и единогласно его утвердили:):

Плавно перешли к изготовлению, сняв профильной линейкой изгиб панели, где в будущем поселится устройство.

Классный инструмент, уже 5 лет пользуюсь — рекомендую;)

Печать кнопок производилась соплом 0,3мм, слоем 0,1мм.

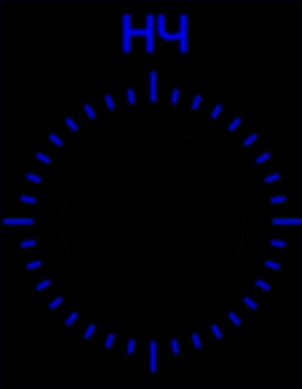

Поскольку возникло неудержимое желание, чтобы эти кнопки подсвечивались, то решил использовать любезно предоставленный мне для экспериментов натуральный ABS от GREG. Глубина букв – 0,3 мм, поэтому за три слоя до окончания – сменил цвет на черный.

Дальше по тексту будет ясно, что было бы лучше взять сразу красный, но скажу сразу – цветные у меня лишь пробники и красного там нет) Я зачастую всё крашу, поэтому пользуюсь только черным и с недавних пор натуральным)

Снова наблюдения: в тонком слое у натурального ABS цвет сильно разбавленного молока, не мешает хорошо пропускать свет. Еще в одинарном слое заметил слегка голубовато-фиолетовый оттенок при ярком свете. По практике с лаками и смолами – этот фон дает УФ стабилизатор в составе сырья. Предположу, что так оно и есть) Мне это весьма приятно было увидеть)

GREG рулит!:) Натуральный тоже могу смело рекомендовать)

Итак! Приступим – кнопки сделали, но мне нужен красный цвет букв и окантовки, поэтому прибегну к интересной идее, которую давно хотел опробовать)

Для начала покрасил аэрографом в нужных местах и слегка зашкурил. Затем взял раствор поливинилового спирта(знакомые слова:)) и нанес на все крашеные места в пару слоев:

В кругах мейкеров, поливиниловый спирт – водорастворимый материал поддержек, а у композитчиков, спиртовой раствор этого материала – разделительный агент, способный предотвратить адгезию формованной детали к матрице. ПВС близок моему сердцу уже очень давно и в рамках 3D-печати было приятно увидеть его в иной интерпретации;)

Почти все мы печатали корпуса для всяких вещей, поэтому здесь нет ничего нового. В моем случае я вклеил пару светодиодов и пружин. В центральное отверстие будет защелкиваться начинка ВАЗовской кнопки, на две пластинки которой и будут давить наши печатные кнопки, а вклеенные пружинки придадут уверенный возврат в исходное положение.

За сим откланяюсь)

Всем добра, позитива и вдохновения)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник