- Домашний цех литья пластмасс

- Подготовка материала

- Форма

- Заливка детали

- Ход работы

- Бизнес-идеи

- Видео: Литье пластмассы в домашних условиях

- Литье пластмасс своими руками

- Что нам может понадобиться

- Определяемся с литьевым материалом

- Делаем разрезную форму

- Как происходит процесс литья

- Литье полипропилена в домашних условиях

- Литье пластмасс под давлением в домашних условиях

- Изготовление пресс-формы

- Станок для литья полипропилена

- Станок для литья пластмассы дома

- Переплавка пластиковых бутылок в домашних условиях — как расплавить пластмассу и зачем

- Шаг 1: Материалы и инструменты

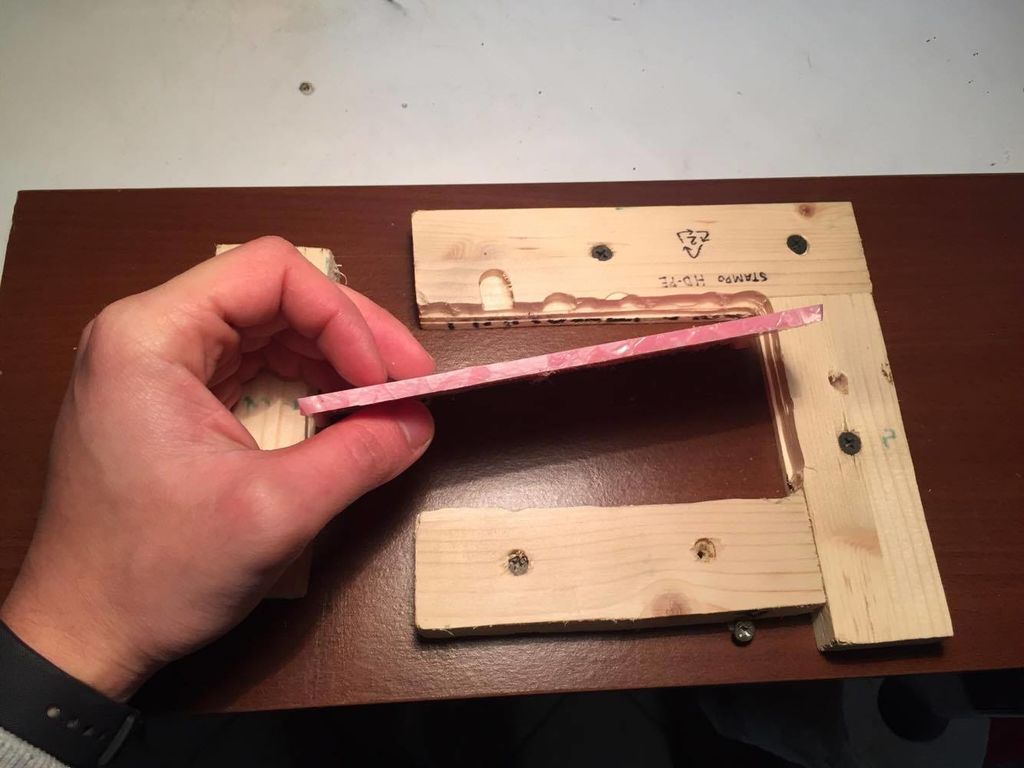

- Шаг 2: Форма

- Шаг 3: Как разрезать бутылки

- Шаг 4: Плавление

- Шаг 5: Эффект мрамора

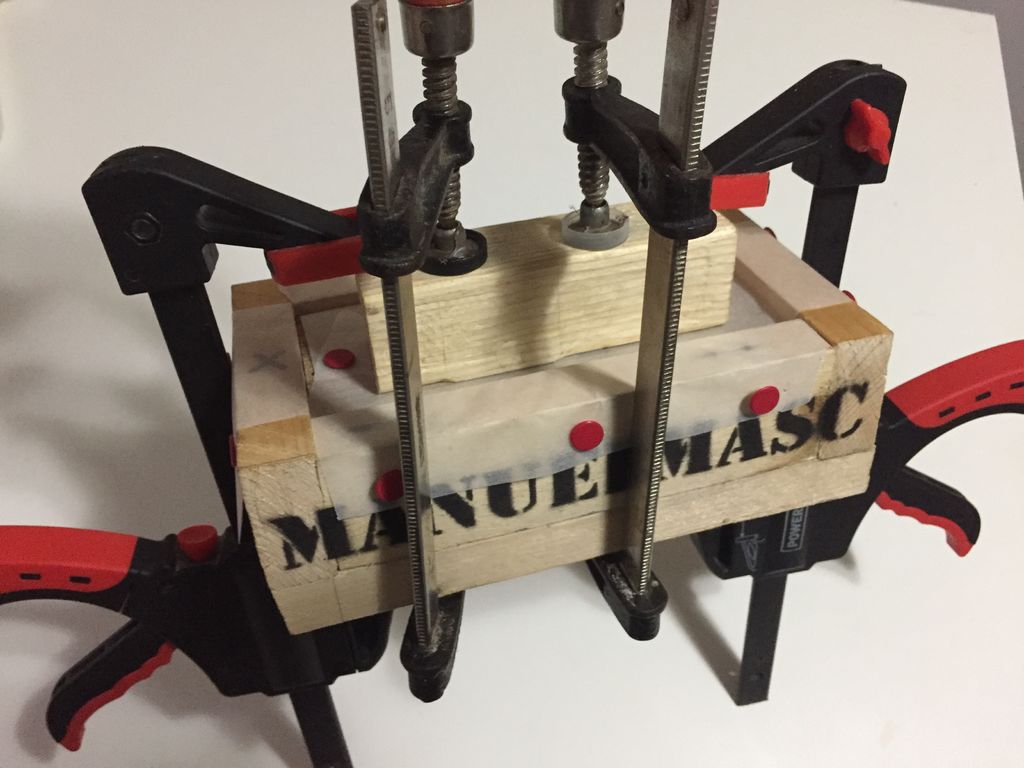

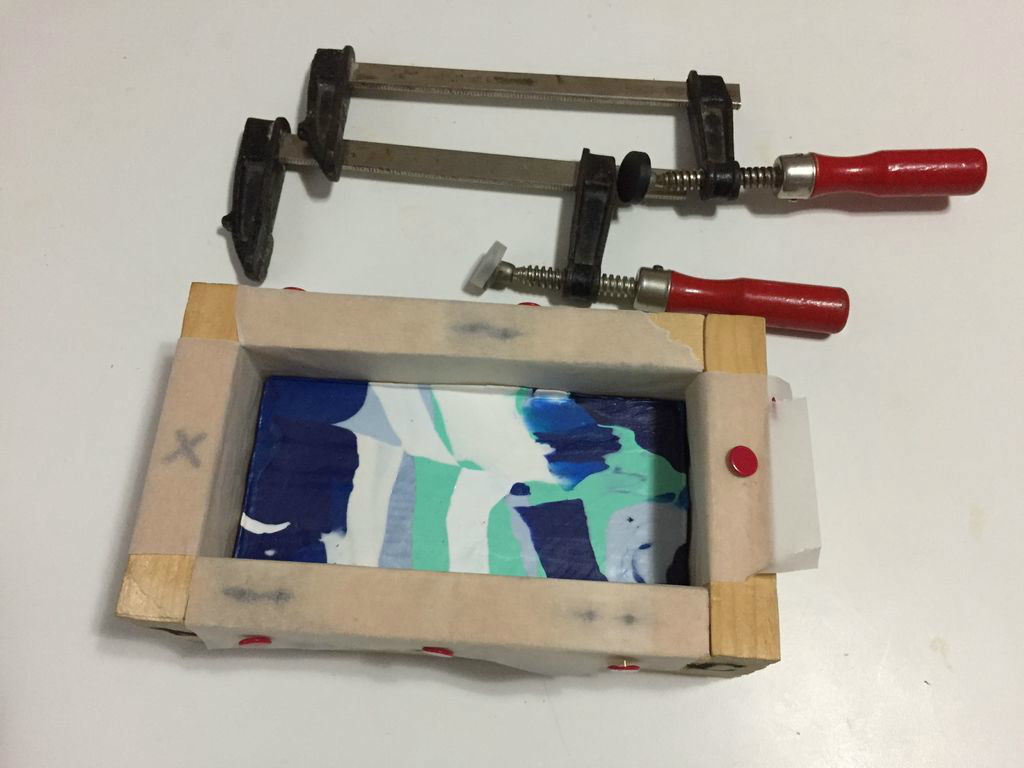

- Шаг 6: Закрепляем форму

- Шаг 7: Мраморный блок

- Шаг 8: Эффект «Камуфляжа»

- Шаг 9: Закрепляем форму

- Шаг 10: Камуфляжный блок

- Шаг 11: Что можно сделать из блоков?

- Шаг 12: Самодельная юла

- Лада 2105 Pininfarina project › Бортжурнал › Технология создания 3D клонов деталей или литьё полиуретанового пластика в домашних условиях

- Литье полипропилена в домашних условиях

- Подготовка материала для литья

- Самостоятельное изготовление формы

- Процесс литья в силиконовые формы

- Литье из порошка

- Домашние ручные станки для литья

- Изготовление пластиковых деталей в домашних условиях

- Немного о технологии литья в домашних условиях

- Процесс изготовления пластмассовой заготовки

- Шаг №1 – подготовка полиуретана

- Шаг №2 – подготовка литьевой формы

- Шаг №3 – фиксация литьевой формы на подложку

- Шаг №4 – воронка для литья

- Шаг №5 – подготовка полиуретанового состава

- Шаг №6 – перемешиваем реактивы

- Шаг №7 — литьё

- Шаг №8 – вынимаем изделие из формы

- Результат и подведение итогов

- Тематическое видео: ЛИТЕЙКА НА ПЛАВУ — Литье пластика в силикон

- ЛИТЕЙКА НА ПЛАВУ – Литье пластика в силикон

Домашний цех литья пластмасс

В настоящее время популярными стали изделия из пластмассы. Пользоваться ими удобно и практично. Литье пластмассы в домашних условиях – это хорошая идея для открытия своего бизнеса или просто для свободного времяпрепровождения. Хорошо сделанные изделия элегантно и интересно смотрятся, а также их просто содержать в порядке.

Помимо этого, они обладают необходимой прочностью. Чтобы наладить производство такого рода на территории частного владения, необходимо усвоить пару простых правил.

Подготовка материала

В первую очередь необходимо найти пластиковый лом, для изготовления будущего изделия. Это не проблема, так как такого сырья в современном мире огромное количество сломанных вещей, бутылок и другого лома из пластика.

Однако, необходимо учесть тот факт, что каждый вид пластмассы отличается своим температурным режимом плавления.

Именно поэтому для литья конкретного изделия необходим один вид лома. Смешение нескольких разновидностей изделий из пластмассы даже при изучении его температуры плавления, при отливе часто провоцирует появление пузырьков в продукции.

Лучшим вариантом в таком случае является купить жидкую пластмассу в магазине или заменить ее на диоксидную смолу, это позволит получить качественное изделие, которое прослужит долго. А также дополнительно понадобится ряд вспомогательных средств:

Пары пластмассы ядовиты, они обладают высокой токсичностью. Необходимо соблюдать осторожность при изготовлении изделий в домашних условиях.

Форма

Для приготовления изделия в домашних условиях, прежде всего, необходимо соорудить модель. В первую очередь следует определиться с материалом для изготовления пресс формы. Для этого подойдут следующие материалы:

Затем следует пройти изготовление матриц для литья, которые и будут непосредственно использоваться для отлива. Форму необходимо обмазать литолом или любой другой смазкой.

Если выбор пал на силиконовые формы, то необходимо учесть, что это вещество работает с коэффициентом более 200%. А также необходимо обратить внимание на его вязкость, чем она меньше, тем точнее получится пресс форма.

Заливка детали

Литье пластиков своими руками напрямую зависит от того материала, который мастера выбрали для изготовления будущей конструкции.

Смолы и жидкие пластмассы хорошо подойдут для приготовления, но они обладают различной степенью вязкость у них, поэтому прослужат они разное время. Все параметры следует изучить в инструкции при покупке.

Существуют рецепты приготовления пасты в домашних условиях, они требуют от мастера щепетильности и скрупулезности во время формирования состава сырья. Для изготовления материала, следует смешать 5 частей мелких опилок с 2 частями талька. Залить массу столярным клеем (его консистенция обязана отвечать состоянию сметаны).

Все тщательно перемешивается для получения теста одной консистенции.

Есть еще один хитрый ход: следует добавить 0,5 части алюминиевых квасцов, они предотвратят появление плесени на тесте, а пластичность при этом увеличивается в несколько раз.

Процесс приготовления теста для литья своими руками трудоемкий, он требует отличных знаний по этой теме. Именно поэтому многие начинающие заливщики, отдают свое предпочтение готовым смесям.

Литье пластмассы в домашних условияхХод работы

Отливка происходит в несколько этапов:

- Необходимо взять пресс-форму и тщательно ее очистить. После предварительной подготовки она обязана быть полностью очищенной и высушенной. Все остатки материала после подготовительных мероприятий необходимо убрать.

- Если необходимо придать будущему изделию оттенок, необходимо добавить в состав для литья пару капель краски. Водяные краски для этого не подходят.

- Подготовительная дегазация смеси не требуется. Все дело в том, что в домашних условиях продолжительность функционирования невелика. А чтобы удалить лишние пузырьки воздуха из небольших изделий, придется приложить силу давлением и убрать их самостоятельно.

- Аккуратно перемешайте состав для заливки и заполните пресс-форму шаблона.

- Заливается все медленно небольшой струйкой.

- Смесь заливается до полного заполнения объема, задевая небольшой участок доли канала для литья. Дело в том, что после дегазации, объем материала уменьшится и станет необходимый для литья.

- Заключительный этап – охлаждение будущей конструкции.

Для получения качественного изделия шаблон необходимо остужать постепенно.

Бизнес-идеи

Если мелкий производитель решил выйти на широкий масштаб производства, стоит задуматься об открытии собственного дела.

Попробовав свои силы на дому, следует составить бизнес-план, зарегистрироваться, как индивидуальный предприниматель и начать воплощение своей мечты в реальность.

Но покупка оборудования не обойдет предпринимателя стороной. Да и тяжело отливать формы для производства массы изделий собственноручно. Необходимо готовить первые изделия и продавать их, а на полученные средства купить определенный станок для литья пластмасс, пресс.

Как сделать процесс литья пластмассы прибыльным в своем регионе? Семь простых правил отливки позволят приготовить качественное изделие, которое будет интересно смотреться, а также радовать глаз. А со временем предприниматели смогут задаться вопросом о расширении своих навыков и обустройстве личного бизнеса.

Видео: Литье пластмассы в домашних условиях

Источник

Литье пластмасс своими руками

Конечно, при изготовлении пластиковых деталей вы можете обрезать и оттачивать каждую из них вручную, но данная методика весьма несовершенна: она занимает много сил, а получить два абсолютно одинаковых изделия невозможно. В данном материале вы узнаете, как осуществить литье пластмасс в домашних условиях.

Что нам может понадобиться

Для собственноручного литья пластмассы нам не нужно каких-либо особенных инструментов или материалов. Шаблонную модель, своего рода матрицу, мы можем сделать практически из чего угодно — из металла, картона или же дерева. Но вне зависимости от того, какой вариант вы выбрали, его в любом случае необходимо пропитать специальным раствором еще до начала работы. В особенности это касается дерева и бумаги, ведь они активно впитывают влагу, и для предотвращения этого процесса нам нужно заполнить поры, желательно жидким воском.

Если мы остановились на этом варианте, то следует покупать его с наименьшей вязкостью — это поспособствует лучшей обтекаемости детали. Разумеется, результаты будут более точными. На современном рынке присутствует великое множество его видов, и сравнивать их между собой не имеет смысла: у нас нет для этого ни времени, ни возможности. Можем лишь с уверенностью сказать, что для обмазки идеально подойдёт герметик для автомобилей, желательно красный. С ним лить пластмассу на дому будет значительно проще.

Определяемся с литьевым материалом

Честно говоря, материалов для литья существует еще больше, чем видов силикона. Среди них есть и жидкая пластмасса, и обычный гипс, перемешанный с клеем ПВА, и даже полиэфирная смола. Несколько меньшей популярностью пользуются вещества для холодной сварки, легкоплавящиеся металлы и так далее. Но в нашем случае мы будем основываться на некоторых других характеристиках веществ для литья:

Что касается первого пункта, то он обозначает время, на протяжении которого мы можем осуществлять манипуляции с еще незатвердевшим материалом. Конечно же, если изготовление пластмассовых изделий происходит в заводских условиях, то двух минут будет более чем достаточно. Ну а нам, делающим это дома, необходимо как минимум пять минут. И если случилось так, что подходящих материалов вы не смогли достать, то их вполне можно заменить простой эпоксидной смолой. Где ее искать? В автомагазинах или же в магазинах для поклонников авиамоделирования. Кроме того, такая смола нередко встречается в обычных хозяйственных магазинах.

Делаем разрезную форму

Подобная форма идеально подойдет для того, чтобы лить пластмассу своими руками, ведь в нее можно заливать необычные типы смол. Маленькой хитростью подобной методики можно считать то, что на предварительном этапе всю поверхность модели нужно обработать силиконом, а затем, после того, как материал целиком затвердеет, матрицу можно обрезать. После этого мы извлекаем ее «внутренности», которые пригодятся нам для дальнейшей отливки. Чтобы нам подошла форма, следует нанести трехмиллиметровый слой герметика, после чего мы просто ждем, пока материал затвердеет — обычно на это уходит два часа. При этом наносить его желательно кисточкой. Нанося первый слой, мы должны попытаться заполнить материалом все неровности или пустоты, чтобы впоследствии не образовывались воздушные пузыри.

Как происходит процесс литья

Берем форму для литья и тщательно ее очищаем — она должна быть сухой и чистой. Все остатки материала, оставшиеся после предварительных процедур, обязательно следует удалить.

Если возникнет необходимость, мы можем несколько изменить цвет нашего состава: для этого нужно всего лишь добавить в него одну капельку краски, но ни в коем случае не на водной основе.

Нет необходимости в проведении дегазации нашей литьевой смеси. Это можно объяснить тем, что литье пластмасс в домашних условиях изначально предусматривает относительную непродолжительность ее «жизни».

Тщательным образом перемешиваем все необходимые составляющие и заливаем в форму шаблона медленно, тонкой струей. Это следует делать до тех пор, пока смесь не заполнит весь объем и еще некоторую долю канала для литья. Вскоре, когда произойдет процедура дегазации, объем этого материала значительно уменьшится и станет таким, какой нам и нужен.

И последний совет: для того чтобы качество модели было высоким, охлаждать в шаблоне нужно постепенно, не спеша. Итак, соблюдайте инструкции и у вас все получится!

Источник

Литье полипропилена в домашних условиях

Литье пластмасс под давлением в домашних условиях

Этот видео урок канала очумелецТВ о том, как осуществлять литье пластмассы в домашних условиях. Расплавленная пластмасса не бывает полностью в жидком состоянии. Это густая масса, поэтому её льют под давлением. Чтобы создать его, мастер сделал металлический шприц. Использовал сантехнический сгон. Поршень. Направляющая.

Твердая пресс-форма. Из эпоксидной смолы. Изготавливать винтовой барашек. В качестве сырья использовал полипропилен. От старого ящика. В домашних условиях лучше лить полипропилен и полиэтилен, так как эти пластмассы нетоксичные.

При нагревании они не выделяют вредных продуктов. Мелкие кусочки заполняем в шприц. Ставим в духовку она 220-240 градусов. Деталь простая, поэтому пластик не стоит сильно перегревать. Пока греется пластик будем собирать пресс-форму.

Сначала закрепим болт на нужное расстояние. Достаточно потянуть руками, здесь не нужен гаечный ключ. Давление не столь высоко. Чтобы болты не ходил туда сюда, используем крышечку. Материал дсп. Устанавливаем крышку и стягиваем гайками. В отверстие будем заливать пластик.

Прошло 30 минут. Одеваем специальные перчатки, достаем шприц. Быстренько накручиваем. Надавим, чтобы выдавить пластмассу. Устанавливаемых поверх пресс-формы. Давим. Выдерживаем определенное время. Необходимо держать под давлением, чтобы усадка была минимальная.

Разберем форму и посмотрим, какое получилось изделие.

Видно, что всё пролилось. Извлекаем. Деталь получилась. Болт хорошо залился, сидит прочно. Выступы можно обрезать. Так можно делать литье полипропилена и др. в домашних условиях. Это самый примитивный кустарный способ. Чтобы можно было быстро и легко отлить изделие.

Изготовление пресс-формы

Далее смотрите видео о том, как сделать пресс-форму, чтобы лить пластмассу.

Станок для литья полипропилена

Автор канала ОумелецТВ показал изготовленный своими руками станок для домашнего литья пластмассы. Он электрический. Поршень ручной. Термостат для точного контроля температуры. На видео показана его испытания. Для этих целей он будет лить нейлон или полиамид. Есть еще одно название – капрон. Из нейлона обычно делают крестовины для стульев. Как раз такая нашлась у мастера, он её раскрошил. Перед применением кружку нужно просушить при температуре до 100 градусов. Это нужно делать в течение 2-4 часов.

Загрузим гранулы в станок. Установим 250 градусов. Это оптимальная температура для литья полиамида. Подождем, когда наберется необходимое градусы. Потом установим поршень. Станок вышел на оптимальный режим, индикаторная лампочка горит. Теперь нужно подождать 5 минут, чтобы пластик полностью прогрелся изнутри.

Полиамид нагрелся. Ставим его на пресс-форму. Вдавливаем. Делаем выдержку под давлением. Видно, что он залился. Дадим ему немного остыть. Теперь разбираем пресс-форму. Училась пластмассовое изделие. Как видите, усадки нет.

Станок для литья пластмассы дома

Далее видеоматериал, объясняющий, как изготовить станок для литья пластмассы. Что для этого потребуется в домашних кустарных условиях? Шток с поршнем. Труба на три четверти в качестве цилиндра. Полдюймовой переходник на 3/4 трубу. Штуцер, срезанный для удобства. Металлическая прокладка со слюдой для изоляции. Термостат. Он регулирует температуру до 350 градусов. Тен на 600 ватт. Две гайки и коробка для крепления термостата. Одеваем переходник. Закручиваем шайбу.

Для того, чтобы нихром не сползал вниз.

Начинаем собирать блок управления. Потом прикрепим термопару от термостата к корпусу цилиндра. Автор не стал показывать, как он будет все это собирать, но представил схему. На фото устройства показано в сборе.

Крепим блок управления к шприцу. Затягиваем гайками. Термопары по длине достаточно. Теперь нужно закрепить. Слюда для предотвращения проскакивания термопары через керамические изоляторы. Для перематывания используется не просто нить, а кремнеземная. Она жаростойкая, то есть не горит, не плавится. Можно использовать асбестовый шнур. Но поскольку его не было в наличии у мастера, пришлось покупать кремнеземную.

Обматываем ТЭНом. Далее можно использовать минеральную вату или асбестовую ткань. Необходимо для избежания теплопотерь. Мастер использовал минвату от старой духовки. Алюминиевым проводом зафиксировал. Сборка закончена. Можно проводить испытания под давлением.

Выставляем термостат на 100 градусов. Посмотрим, как в этом режиме дома будет работать станок.

Переплавка пластиковых бутылок в домашних условиях — как расплавить пластмассу и зачем

В этом руководстве я расскажу вам, как плавить пластмассу в домашних условиях. Переплавка пластиковых бутылок из полиэтилена высокой плотности (HDPE) и изготовление из них блоков, которые можно использовать разными способами.

Каждый день мы используем и выбрасываем много пластиковых бутылок… Давайте изменим это!

Дэйв Хаккенс удивительный парень, который сделал много видео об утилизации пластика. Он показывает, как собирать, расплавлять и обрабатывать пластиковые предметы, чтобы создавать новые вещи. Однако, если вы хотите просто попробовать переработать несколько бутылок, следуйте этому краткому руководству.

Шаг 1: Материалы и инструменты

- Бутылки из полиэтилена высокой плотности (HDPE)

- Деревянные дощечки (для изготовления формы)

- зажимы

- бумага для выпечки

- перчатки с термозащитой

- ножницы/нож

Шаг 2: Форма

Нет необходимости делать очень сложную форму для плавки пластика.

Поскольку мы собираемся расплавить пластик и получить обычный блок, нам нужна простая коробка. Чем точнее и аккуратнее будет собрана коробка, тем точнее и аккуратнее будет блок.

Как вы можете видеть из приведенных выше рисунков, я использовал деревянные доски, которые лежали в моей мастерской, так же я накрыл каждую внутреннюю поверхность коробки бумагой для выпечки. Это будет важно позднее, когда будем извлекать блок из формы. Древесина — пористый материал, а расплавленный пластик — очень липкий, так что не стоит им соприкасаться.

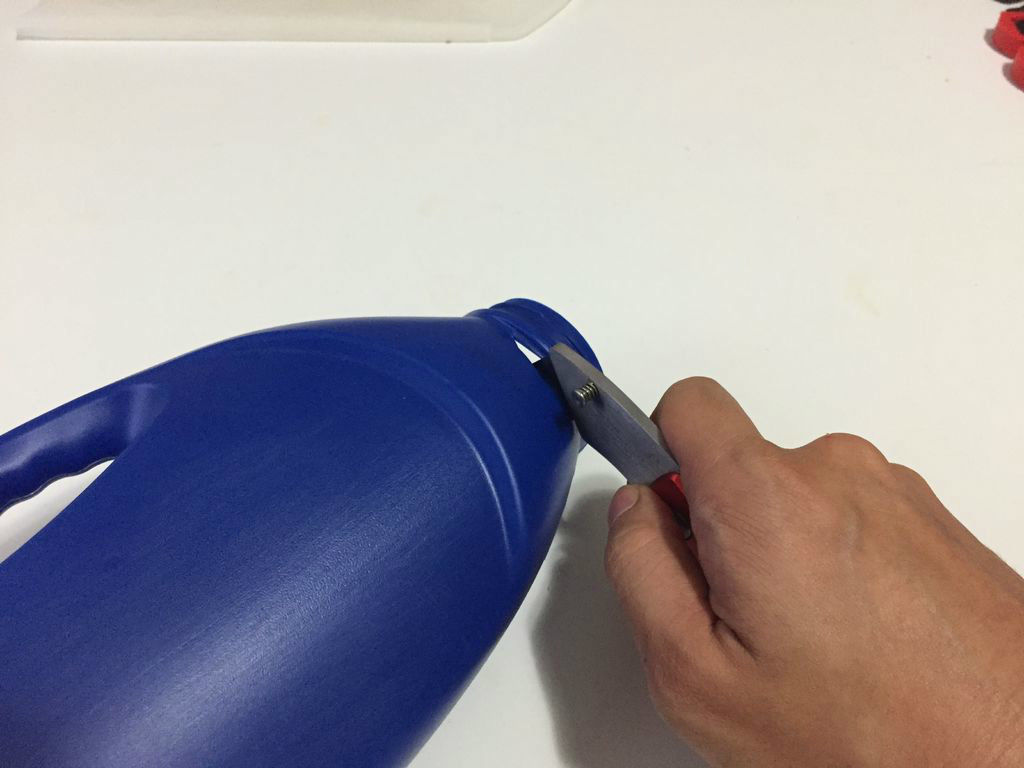

Шаг 3: Как разрезать бутылки

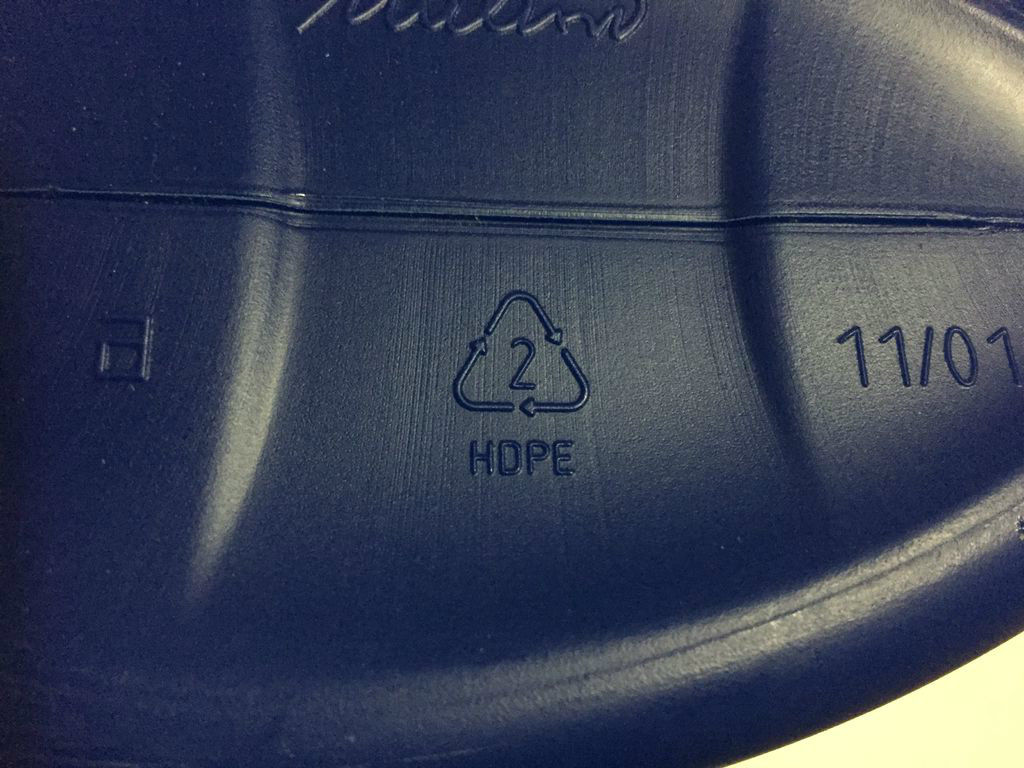

Прежде всего, HDPE, что это такое? Как можно отличить его от всех других видов пластика?

HDPE — полиэтилен высокой плотности. Это довольно распространенный материал, используемый специально для производства пластиковых бутылок и коррозионностойких трубопроводов.

Как вы можете видеть на рисунке №1, его легко отличить от другого типа пластика благодаря цифре «2» в качестве идентификационного кода смолы.

После удаления этикеток и мытья бутылок нам нужно разрезать их на мелкие кусочки. Чем меньше, тем лучше, так как потребуется меньше времени для плавления. Используйте нож или крепкие ножницы.

Обычно я начинаю с ножа, отрезаю горлышко (фото № 2), которое является более жесткой частью, затем отрезаю основание и, наконец, ручку.

После этого вы можете использовать ножницы, чтобы сделать из больших кусков более мелкие (фото № 4).

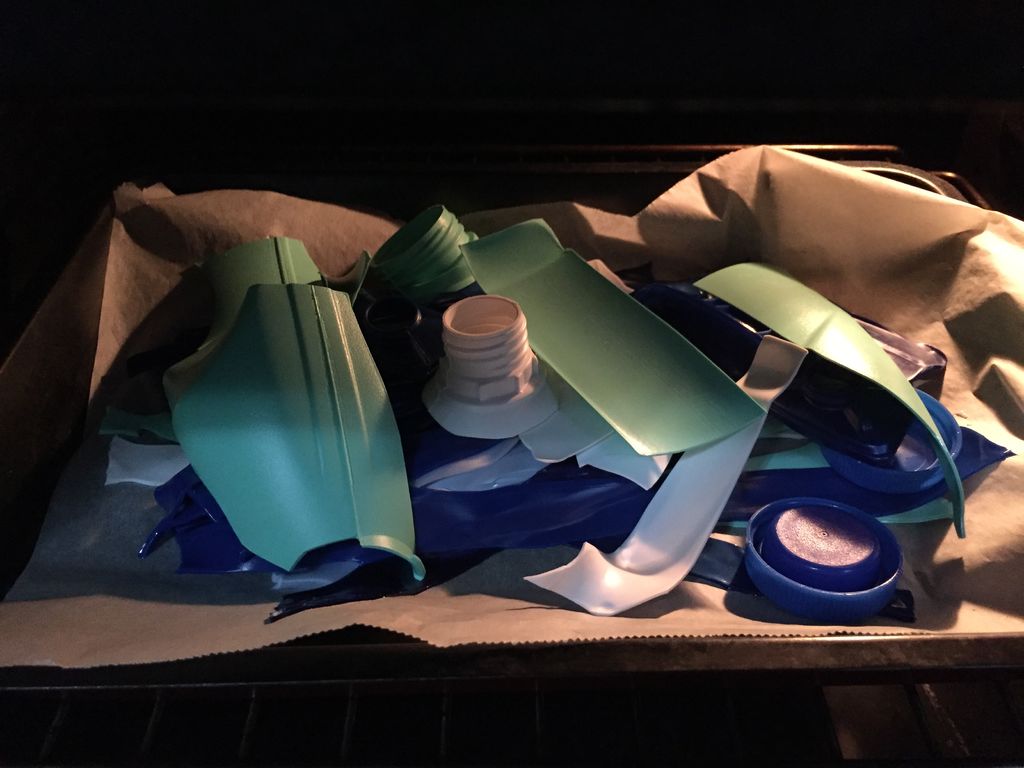

Шаг 4: Плавление

Каждый тип пластика имеет разную температуру плавления.

Дэйв Хаккенс отлично изучил каждый тип, чтобы индивидуализировать правильную точку плавления (здесь вы можете увидеть его работу).

Я узнал, что в моей печи HDPE обычно плавится при температуре около 180°C.

В то время пока нагревается духовка, положите кусок бумаги для выпечки на противень и расположите на ней кусочки пластика. Наконец поместите противень в духовку и проверяйте его каждые 10 минут.

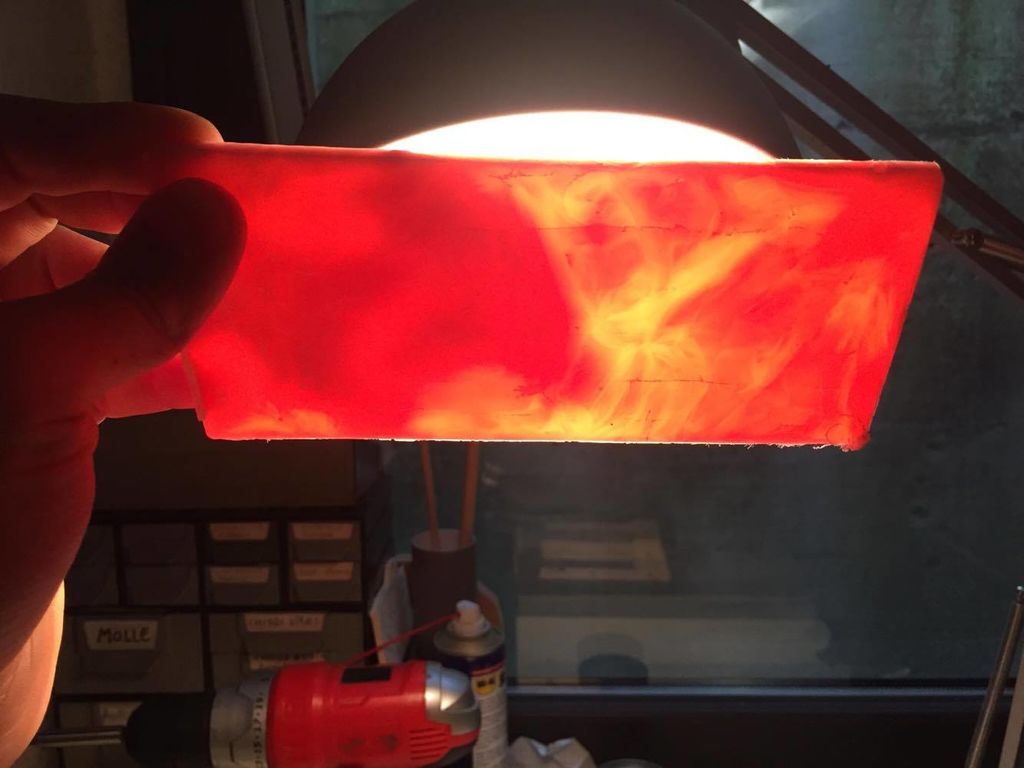

Шаг 5: Эффект мрамора

Первый раскрас, который я покажу вам, мой любимый: эффект мрамора.

Через 10/15 минут, если вы видите, что пластик выглядит липким, вы можете вытащить его из духовки. Оденьте жаростойкие перчатки и скрутите пластик (фото № 2/3).

Действуйте быстро (пластик остывает), но имейте ввиду, что он очень горячий и липкий.

Как только у вас получится что-то вроде того, что вы можете увидеть на фото №4, вы можете положить обратно в духовку.

ПРЕДУПРЕЖДЕНИЕ: Используйте перчатки! Если пластик попал на вашу кожу, немедленно промойте пораженное место холодной водой, чтобы уменьшить боль.

Шаг 6: Закрепляем форму

Через 10 минут извлеките пластик из духовки и положите его в форму. Зажмите его так сильно, как можете, и каждые 5 минут, затягивайте зажимы сильнее. HDPE сжимается, когда он остывает, поэтому, чтобы получить плоский блок, вы должны часто затягивать зажимы.

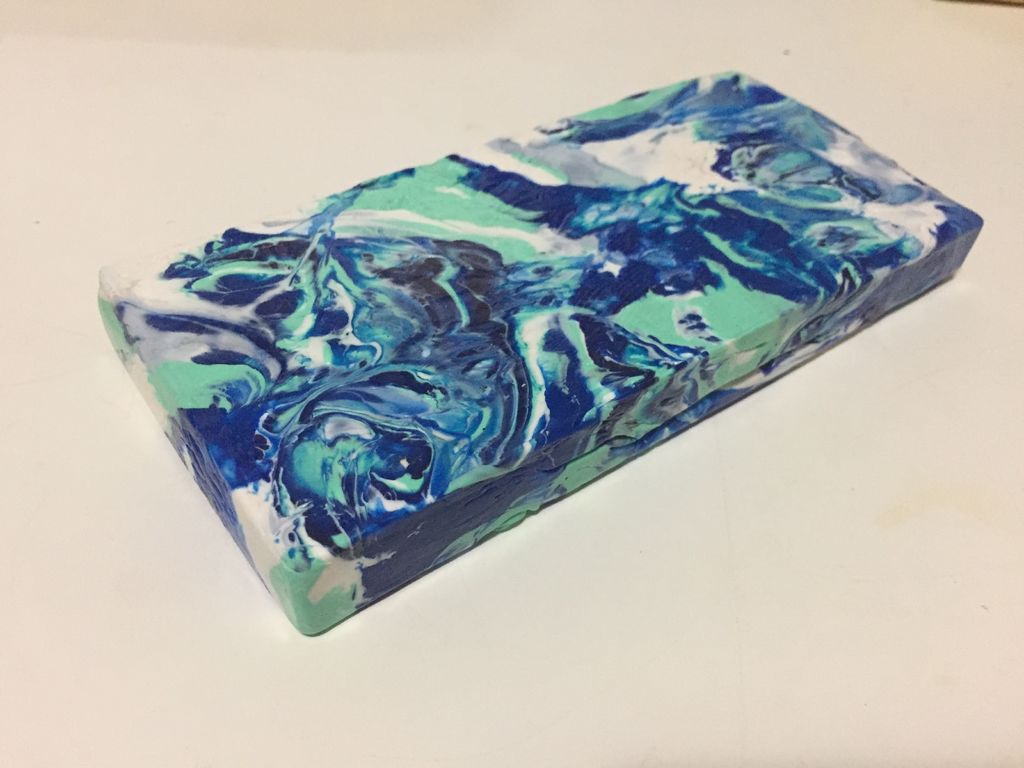

Шаг 7: Мраморный блок

Это результат после 2 часов охлаждения.

Как видно из фото, благодаря технике крутильно-вращательного движения, которую мы использовали, получился прекрасный эффект мрамора. Мне очень нравится этот метод, потому что вы можете видеть все используемые цвета.

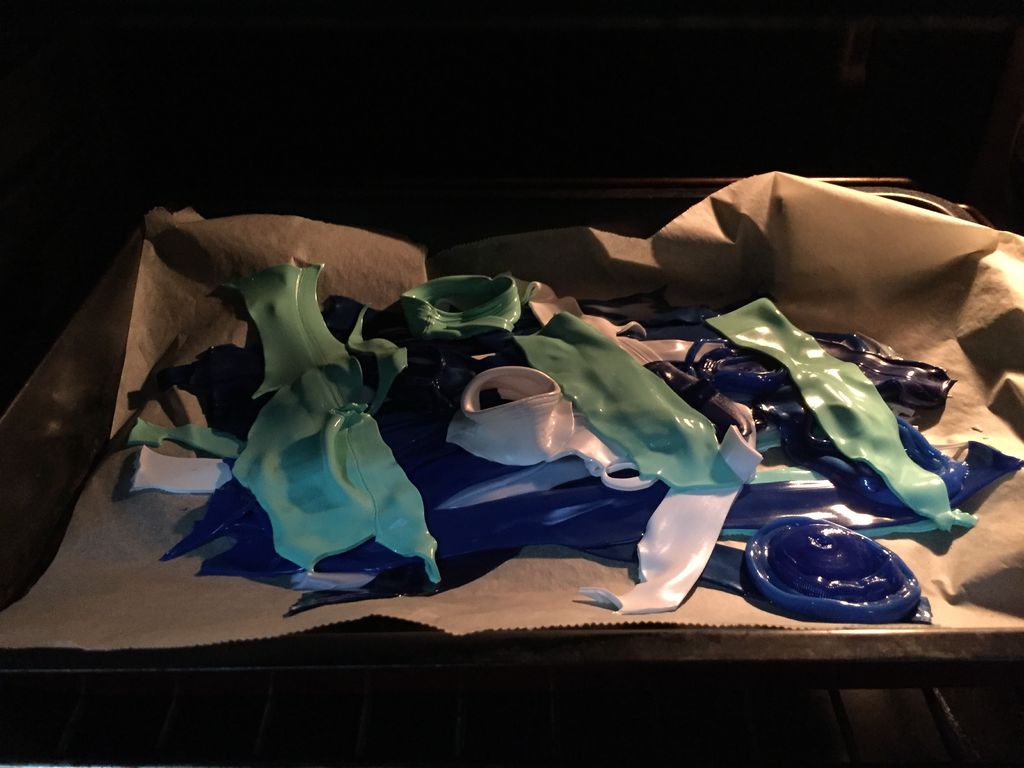

Шаг 8: Эффект «Камуфляжа»

Вот еще один раскрас. Я называю его эффектом камуфляжа.

Это проще и безопаснее, чем эффект мрамора, потому что нет нужды касаться пластика руками. Как и в Шаге 5, после 10/15 минут, если вы видите, что пластик выглядит липким, вы можете извлечь его из духовки.

На этот раз мы будем использовать технику складывания. Очень аккуратно (и всегда используйте перчатки), поднимите бумагу для выпечки с одной стороны и сложите пластик на себя (фото № 2).

Повторите тоже самое с другой стороны и положите обратно в духовку.

Шаг 9: Закрепляем форму

После 10 минут плавления выньте пластик из духовки, сложите в последний раз, сделав что-то вроде яичного рулета (фото № 1) и поместите его в форму.

Как и на шаге 6, зажмите его так сильно, как можете, и возвращайтесь каждые 5 минут, чтобы затянуть зажимы. Затем оставьте его остывать на пару часов.

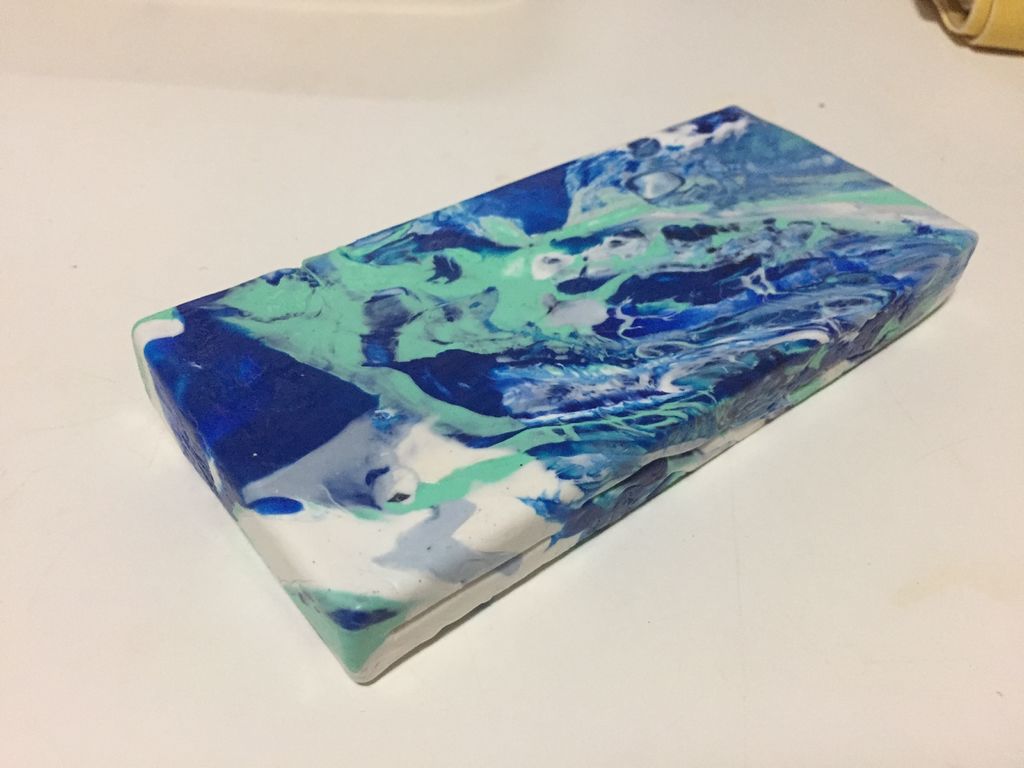

Шаг 10: Камуфляжный блок

Вот результат. Выглядит действительно как камуфляж.

Шаг 11: Что можно сделать из блоков?

Эти блоки невероятно прочные, простые и тяжелые. Вы можете использовать их по-разному.

На фотографии № 3 вы можете увидеть, кастет, спиннер, несколько брелков и юлу. На сайте preciousplastic вы можете найти другие способы применения HDPE, такие как, например, плитка — фото № 1.

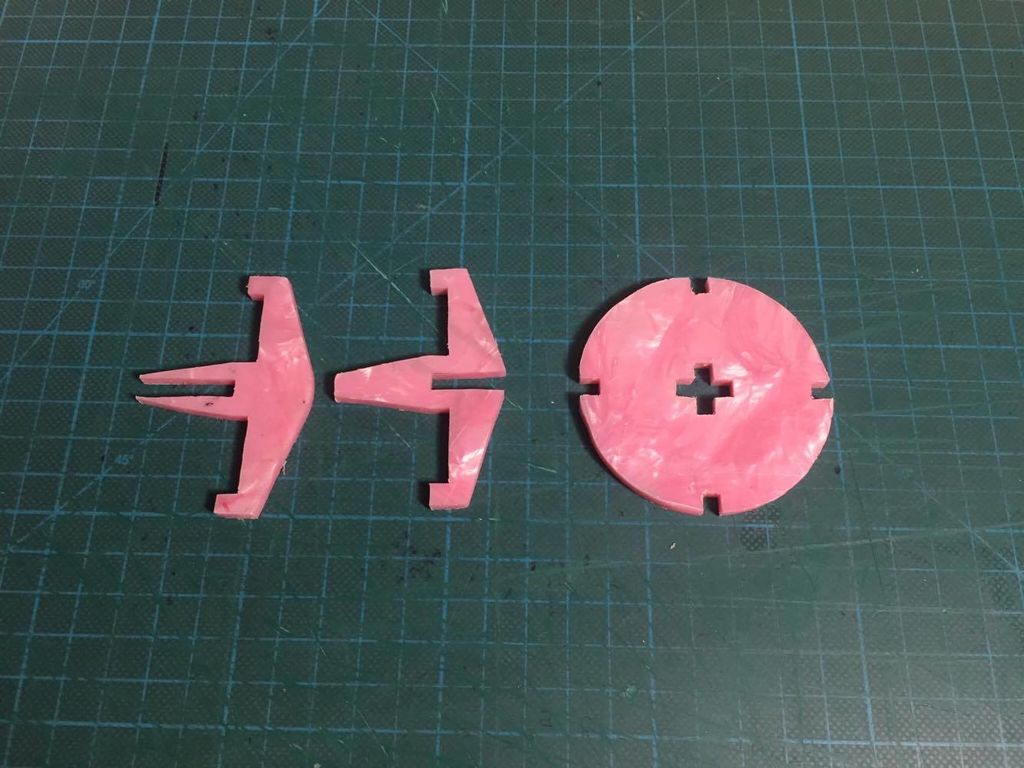

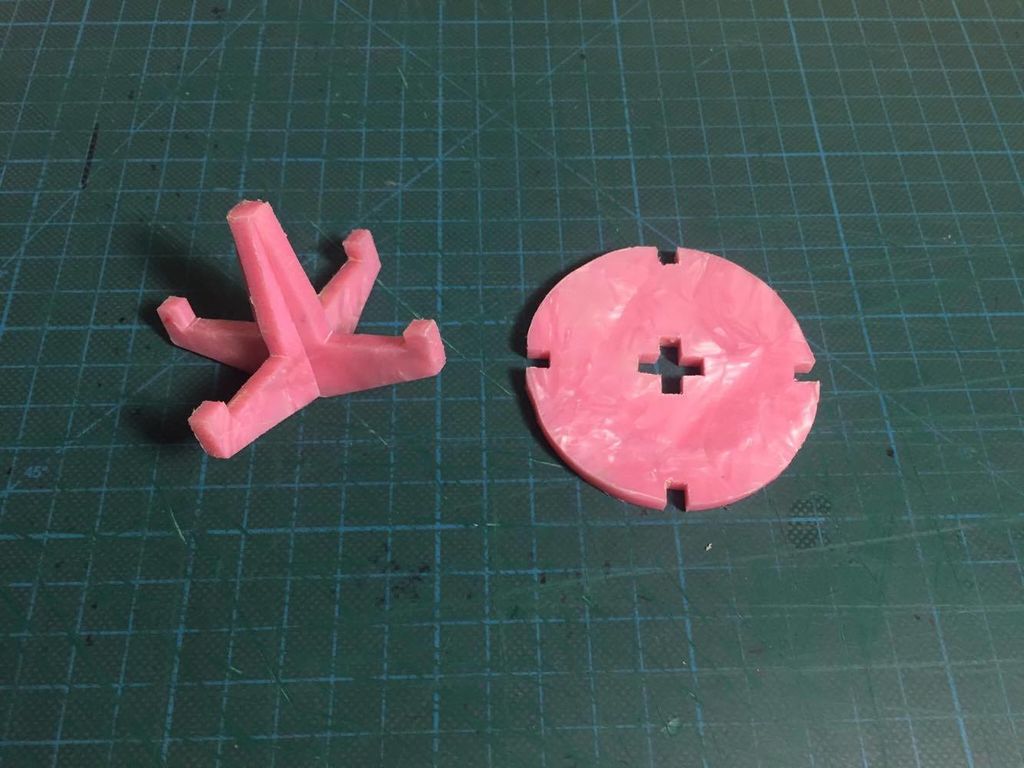

Шаг 12: Самодельная юла

Вот пример того, что вы можете сделать с помощью единственной бутылки из-под моющего средства.

Прежде всего, я удалил этикетку, и я очень хорошо промыл бутылку, избавляясь от всех мыльных остатков. Затем я расплавил пластик в тонкий блок (по методу, показанному на предыдущих этапах), и я сплющил его до толщины 5 мм (фото № 2).

Я нарисовал юлу, состоящую из 3-х частей и приклеил шаблон к блоку. Затем, разрезал все фигуры по линиям с помощью лобзика и отшлифовал вручную все края.

Спустя 2 часа, после того как я сделал блок из бутылки, и двадцати минут работы над блоком, у меня получилась эта классная юла.

Надеюсь, вам понравилось, и вы попытаетесь переработать несколько пластиковых бутылок, сделав из них что-нибудь интересное.

Спасибо, что прочитали мое руководство!

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Лада 2105 Pininfarina project › Бортжурнал › Технология создания 3D клонов деталей или литьё полиуретанового пластика в домашних условиях

Доброго времени суток уважаемы читатели и пользователи Drive2.

В этой статье, я решил приоткрыть завесу клонирования ступичных колпачков и прочих пластиковых деталей автомобилей. Делаю я это отчасти для осознания сути формирования цены на копии в умах автовладельцев, отчасти для передачи опыта и во избежание ошибок допущенных мной.

P.S. Если вас мало интересует техническая составляющая данной статьи, рекомендую дочитать (или пролистать) до окончания, я думаю Вы будете удивлены, в отношении истории разработки данной концепции, я бы даже назвал эту историю — разрушением ещё одного мифа…

Итак начнём с мат.части в отношении ступичных колпачков )

1. Ступичный колпачок Melber (толщина стенок 1,5 мм, толщина лицевой пластины 1,0 мм)

2. Температура нагревания порядка 80° С (при экстренном торможении).

3. Гибкость пластика, достаточная для фиксации, и достаточная для предотвращения трещин.

4. Опционно. Минимизирование воздушных пузырей, для возможности вакуумного напыления алюминия.

Теперь немного о технологии.

1. Клонируемая деталь обрабатывается восковой разделительной смазкой, при необходимости — дорабатывается, и помещается в контейнер.

2. Специальным двухкомпонентным силиконом заливается первая часть матрицы.

3. Расчёт необходимого кол-ва и мест креплений воздухоотводов с последующей установкой.

4. Заливка второй части матрицы двухкомпонентным силиконом.

5. Подготовка двухкомпонентного пластика.

5.1. Быстрого отверждения (время жизни готовой смеси 5-7 минут, период отверждения 60 мин.)

5.2. Длительного отверждения (время жизни готовой смеси 20-30 минут, период отверждения 4,5 часов.)

6. Добавление красителя.

7. Дегазация подготовленного пластика.

8. Заливка матриц (стянутых жгутами (резинками)) под давлением, методом шприцевания.

9. Извлечение точного клона детали.

10. Доработка надфилем и наждачной бумагой технологических изъянов.

11. Покрытие грунтом (пластиформ).

12. Окрас, или вакуумное напыление алюминия.

Обзор предложений специализирующихся на копировании / клонировании.

1. Создание матрицы (силиконовой формы) — 3500 руб. (МСК), 2500 руб. (регионы).

2. Стоимость одной копии (полиуретан) при тираже от 20 единиц — 650 руб. (МСК), 340 руб. (регионы).

3. Лишь две компании в МСК были готовы произвести копирование детали с плоскостями толщиной менее 2 мм.

4. Вакуумное напыление за единицу – от 700 руб. (МСК), от 410 руб. (регионы).

5. И да, совсем забыл, ещё необходим качественный оригинал, мне он обошёлся в €130 с учётом доставки из Германии (e-Bay).

Краткий обзор подходящих для наших целей предложений на рынке двухкомпонентного полиуретанового пластика.

1. Smooth-Cast 300 — жидкий полиуретановый пластик ярко-белого цвета с низкой вязкостью, сверхкоротким временем жизни и отверждения. Made in USA.

2. Jeticast 70 быстроотверждающийся заливочный пластик белого цвета с низкой вязкостью. Made in Chine.

3. ЮниКаст F/S – средне и долгоотверждающийся заливочный пластик со средней вязкостью. Сделано в России.

Выбор обусловлен следующими параметрами:

1. Твёрдость по Шор не менее 60 D.

2. Температура тепловой дисторсии не менее 100 ⁰C.

3. Усадка не более 3%.

4. Доступность приобретения.

5. Простота в работе.

6. Стоимость и время хранения после вскрытия упаковки.

В итоге было решено использовать Smooth-Cast 300, но после ряда неудачных опытов новичков в этом деле, выбор пал на ЮниКаст (Slow). Позже, после «набития рук», мы снова вернулись к SmothCast-300.

По причине слишком тонких граней и плоскостей, в процессе производства мы имеем 15-20% бракованных изделий (не проливаются лепестки). Не смотря на использование пластика со сверхнизкой вязкостью, а также дегазации готовой смеси, полностью решить проблему пузырьков воздуха в массе изделия не получилось, что ведёт ещё к 30% браку при вакуумном напылении алюминия.

А теперь, как и обещал — разрушение ещё одного мифа, на личном опыте, и в этот раз речь про… блондинок!

Так вот, дорогие читатели, я не разработал и не проанализировал в этом эксперименте ровным счётом ничего, кроме осознания потенциального спроса и востребованности.

Абсолютно всё нашла, проанализировала и воплотила — моя любимая, очаровательная голубоглазая блондинка с химическим образованием (МГУПП), кстати не единственным 😉

Таким образом, многие счастливые обладатели реплик ступичных колпачков Melber, равно как и реплик шильд Lada Export к этим колпачкам, обязаны возможностью своего приобретения именно ей!

Так что господа, не стоит оценивать только по внешнему виду, и будет Вам счастье!

Естественно мы не первооткрыватели данной технологии, в том числе и на Drive2, опыт подобных проектов других участников сообщества, можно прочесть по этим ссылкам:

Всем добра и счастья!

Распространение технологии в массы — приветствуется!

Литье полипропилена в домашних условиях

Изделия из пластика используются в пищевой, медицинской, строительной и прочих сферах. Поэтому литье пластмассы в домашних условиях может стать не только хобби, но и прибыльным занятием. Производство деталей на продажу или на заказ – востребованный бизнес, поэтому мастера пробуют делать тестовые пробы литья на дому.

Подготовка материала для литья

- пластмассу для литья;

- емкость для плавки;

- мастер-модель;

- пресс-форму;

- смазку.

И другие средства.

Для литья может применяться пластиковый лом, который измельчают и расплавляют. Однако температура плавления у всех видов пластмасс различается, и для создания заготовки используют лишь один конкретный тип. Если не соблюдать это правило, пластмасса плавится неравномерно и созданные из нее детали получаются неоднородными, пузырчатыми.

В быту проще использовать готовые смеси, например жидкую пластмассу или эпоксидную смолу. Материал не требует расплавления, быстро готовится и схватывается, а продукция из него не уступает по качеству аналогам. Как альтернатива – подходит и порошок АКР-7, требующий смешивания с растворителем. Пластмасса из него готовится дольше, но результат радует.

Однако если все-таки принимается решение о расплавлении лома, например, старых ящиков, ведер, посуды, следует соблюдать технику безопасности и проводить литье в проветриваемых, нежилых помещениях, так как пары пластика токсичны и опасны для человека.

Самостоятельное изготовление формы

Чтобы сделать заготовку, необходимо иметь мастер-модель – образец для будущих изделий. Ее можно создать из гипса, дерева, пластилина, напечатать на 3D-принтере или использовать имеющуюся деталь.

Этапы изготовления формы для литья:

- Обмазать мастер-модель тонким слоем смазки, например, литолом.

- Поместить в заготовленную опалубку и залить силиконом.

- Либо обмазать кисточкой, если выбран обмазочный силикон.

- Выждать около 8 часов до застывания материала.

- Извлечь форму из опалубки, сделать отверстие для заливки.

- Разрезать на 2 равные части, извлечь модель.

Таким способом получается разборная форма, которая подходит для литья симметричных пластиковых изделий. Но сделать можно и неразъемную форму для простых по конструкции заготовок. Ее делают из парафина, который заливается гипсом. После застывания парафин выплавляется из формы путем ее медленного кипячения.

Процесс литья в силиконовые формы

В отдельной емкости разводят двухкомпонентный пластик либо готовят пластмассу другим способом, в зависимости от того, что выбрано в виде сырья. На этом этапе в материал добавляют краситель. Жидкая пластмасса полимеризуется за 10-15 минут, поэтому работать стоит быстро.

Готовый материал медленной струей заливается внутрь формы, так, чтобы заполнилось и отверстие для вливания. После застывания пластмасса усаживается, и изделие приобретает необходимую форму. Выждав обозначенное в характеристиках время, для жидкого пластика – это 15 минут, можно извлекать модель.

Литье из порошка

Литейное отверстие следует закрыть и затянуть, например, струбциной. Форму помещают в воду комнатной температуры и доводят до кипения. Заготовка варится на медленном огне порядка 40-45 мину и после выключения печи остается в воде еще на 20 минут. После остывания материала форму можно разъединять и извлекать пластиковое изделие, созданное в домашних условиях.

Домашние ручные станки для литья

Для мелкосерийного литья пластмассовых деталей могут использоваться настольные аппараты. Это компактное оборудование, которое поместится в любой частной мастерской или гараже. Лить пластмассу на них можно в единичные либо многоместные формы, в зависимости от размера и серийности производства. Агрегаты отличаются от промышленного оборудования лишь небольшими размерами. Настольный пресс подходит для работы со всеми полимерами и легко управляется.

Этапы литья дома на станке:

- Монтаж аппарата и литьевой насадки.

- Установка формы и ее смазка силиконом;

- Загрузка полимера в бункер;

- Нагрев и размешивание материала при помощи шнека;

- Заливка сырья в пресс-формы;

- Выжидание охлаждения;

- Извлечение пластиковой детали.

Также в быту могут использоваться сварочные экструдеры, скрепляющие пластиковые детали для производства более сложной продукции.

Изготавливать пластиковые изделия своими руками возможно единично, в качестве развлечения, или при разовой необходимости. А также массово, на продажу или для последующего производства. Для этого подойдут самодельные формы и подручные средства либо специализированное, домашнее оборудование. Массовое литье выгодней доверить специалистам, так как для этого требуется дорогое, габаритное оборудование и работа опытного персонала.

Изготовление пластиковых деталей в домашних условиях

Современные композитные материалы позволили самостоятельно изготавливать пластмассовые детали самостоятельно, своими руками.

Сегодня узнаем, как происходить литье пластиковых деталей в домашних условиях.

Содержание:

Немного о технологии литья в домашних условиях

За два часа 5 пластмассовых изделий

Для изготовления пластмассовых изделий потребуется некоторая подготовка – нужно изготовить силиконовую матрицу, а также подложку-столешницу из этого же материала.

Формы для литья изготавливают из высококачественного силикона «Эластолюкс». В роли исходника берут мастер-модели, сделанные на 3D принтере, или же оригинального модели промышленного производства.

Подложки, как правило, делают из более дешевых силиконовых материалов, например, «Эластоформ».

Процесс изготовления пластмассовой заготовки

Литье пластмасс в силикон

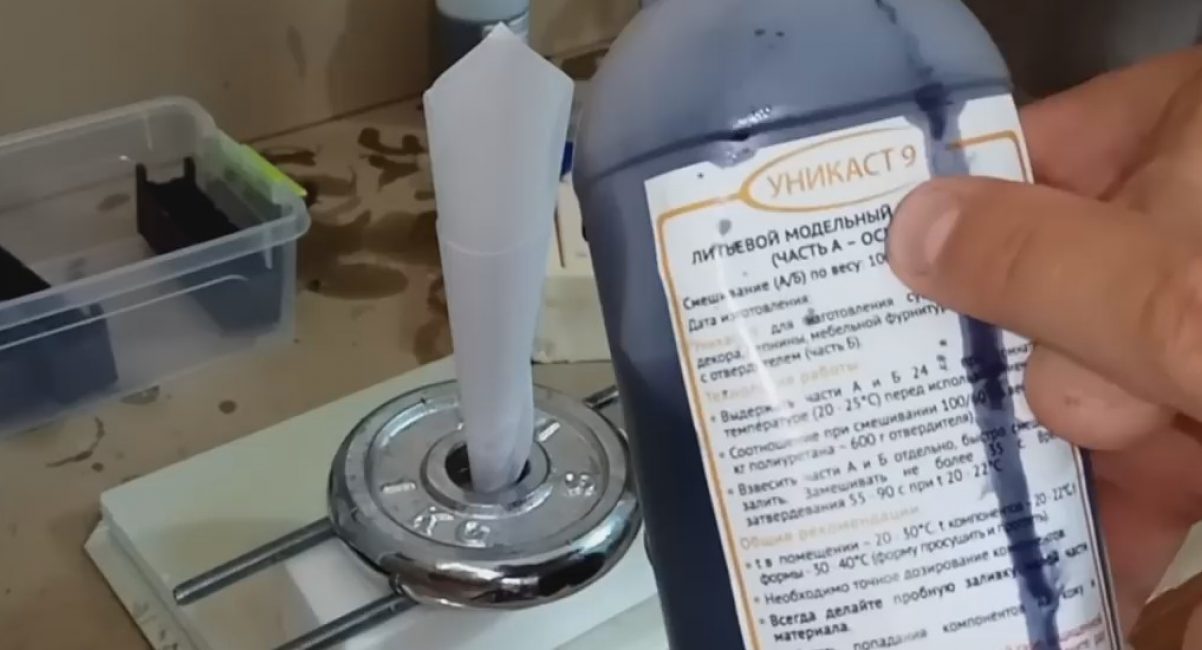

В роли литьевого материала будем использовать двухкомпонентный полиуретан «Уникаст 9», состоящий из непосредственно самого полиуретанп и затвердителя.

Цена за 1 упаковку этого расходника в магазинах составляет около 900 рублей, где о.5 кг основы и 0,3 затвердителя.

Шаг №1 – подготовка полиуретана

Поскольку изделие требуется темного цвета, то вначале в основу нужно добавить колер. Продаётся он отдельно. На одну упаковку «Уникаст 9» требуется около 100 капель – для темно синего цвета.

Чтобы оттенки изделий не отличались, колер нужно добавлять на весь объем полиуретановой основы.

Шаг №2 – подготовка литьевой формы

Силиконовую форму перед началом работ нужно подготовить – обработать её разделителем. Для этой роли отлично подойдут как вазелиновые смеси, так и разделители на керосиновой основе.

Шаг №3 – фиксация литьевой формы на подложку

Добавляем гнёт на форму

Поскольку в качестве основания для силиконовой формы используется подложка из аналогичного материала, то они плотно друг к другу прилегают. Однако для того, чтобы полностью исключить подтёки раствора, нужно форму прижать к силиконовой подложке дополнительным грузом.

Шаг №4 – воронка для литья

Из бумаги делаем одноразовую воронку и вставляем её в литник формы.

Шаг №5 – подготовка полиуретанового состава

Готовим реактивы к смешиванию

Для этой цели лучше пользоваться точными электронными весами.

Помещаем пластиковую ёмкость на весы и обнуляем последние.

Наливаем нужное количество полиуретановой основы – для каждой формы объём высчитывается отдельно.

Добавляем затвердитель из расчета 0,6 к 1. Т.е. на 20-ть грамм основы нужно 12 грамм затвердителя.

Шаг №6 – перемешиваем реактивы

Не более 30 секунд

Перемешивать не более 30 секунд – быстро начинается химическая реакция, о чём свидетельствует нагревание смеси.

Шаг №7 — литьё

Выливаем содержимое из ёмкости в силиконовую матрицу.

Шаг №8 – вынимаем изделие из формы

Чтоб достать, нужно удалить ножки из литников

По прошествии 20 минут можно доставать пластмассовое изделие.

Для этого удаляем воронку с застывшими излишками пластика, а из литников выбираем пластмассовые «ножки».

Достаём готовое изделие из формы.

Результат и подведение итогов

Изделие получилось отличного качества, на весь процесс ушло около 30 минут. Осталось лишь немного доработать заготовку: отрезать ножки литников, немного зачистить изделие шкуркой.

Если сравнивать эту технику изготовления пластмассовых изделий с ЗD печатью, то можно с уверенностью сказать, что литьё выигрывает по скорости изготовления: 1 шт за 30 минут против 4- часов. Что касается стоимости сырья, то у 3D печати оно дороже в 3-3,5 раза.

Тематическое видео: ЛИТЕЙКА НА ПЛАВУ — Литье пластика в силикон

ЛИТЕЙКА НА ПЛАВУ – Литье пластика в силикон

Изготовление пластиковых деталей в домашних условиях

Для нас очень важна обратная связь с нашими читателями. Оставьте свой рейтинг в комментариях с аргументацией Вашего выбора. Ваше мнение будет полезно другим пользователям.

Источник