- Освещение для станка своими руками

- Для изготовления светодиодной подсветки понадобятся:

- Общие принципы функционирования подсветки.

- Подключение светодиодов к блоку питания.

- Конструкция и крепление.

- МозгоЧины

- Подсветка рабочей зоны точильно — шлифовального станка

- Подсветка рабочей зоны точильно — шлифовального станка

- Светильник для мастерской на гибком кронштейне своими руками

Освещение для станка своими руками

Посмотрим, как можно сделать из подручных материалов и минимальных денежных вложений современную точечную светодиодную подсветку рабочей зоны на примере сверлильного станка «Корвет-41». Принципы, заложенные конструкцию самодельной светодиодную подсветку, можно применять для реализации точечной подсветки на многих других станках и иного оборудования.

Для изготовления светодиодной подсветки понадобятся:

- Зарядное устройство от сотового телефона (наличие проводов и целостность корпуса не важны) с исправными внутренностями, который будет использоваться в качестве блока питания.

- Гибкий переходник для шуруповерта (см. фото).

- Четыре белых светодиода (самых обычных, дешевых, диаметром 5мм).

- Трехпозиционный переключатель (тумблер) на 220 В.

- Куски многопроволочных (гибких) проводов сечением около 0,2 кв.мм.

- Подручные крепежные винтики, гаечки.

Общие принципы функционирования подсветки.

Для запитывания подсветки, необходимо врезаться в электрическую цепь сверлильного станка (разобрав переднюю коробку с кнопками, где располагается контактор). От клемм контактора нужно сделать три дополнительных вывода проводами подходящей длины: общий вывод (условно «нуль»), независимый от состояния контактора вывод (условно «фаза А») и зависимый от состояния контактора вывод (условно «фаза Б»). Таким образом, блок питания условным «нулем» (одним контактом вилки питания) должен быть постоянно подключен к сети. Независимый от состояния контактора провод (то есть второй провод вилки питания) будет разрываться только тумблером включения подсветки, подсветка будет включаться/выключаться независимо от того, запущен станок или нет. Зависимый от состояния контактора провод (фаза «Б»), перед тем, как прийти на тумблер включения подсветки, должен разрываться контактами пускателя. В результате, мы должны получить возможность выбирать тумблером следующие режимы подсветки: «выключена всегда», «включается автоматически с запуском станка», «включена всегда». Детальную схему подключения проводов (отводов) к контактору станка приводить нет необходимости, так как эту простую операцию сможет выполнить любой квалифицированный электрик.

Подключение светодиодов к блоку питания.

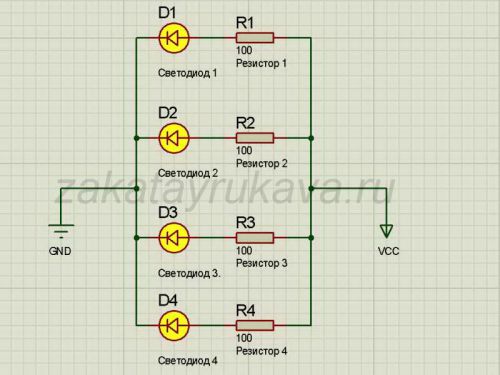

Выходное напряжение зарядного устройства может варьироваться в зависимости от модели зарядного устройства, но в среднем составляет около 5 В. Светодиоды напрямую подключать к блоку питания нельзя, необходимо ограничить силу тока через светодиод посредством последовательно включенного постоянного резистора. Точный подбор номиналов токоограничивающих резисторов лучше всего выполнить опытным путем, вооружившись мультиметром и справочными данными к имеющемуся в распоряжении светодиоду. Рекомендуется для каждого светодиода предусмотреть свой отдельный резистор. Светодиоды (с последовательно включенными резисторами) к блоку питания подключаются параллельно. Ниже можно увидеть схему подключения светодиодов к блоку питания. При использовании распространенных в продаже светодиодов на ток 15-20мА необходим резистор около 100 Ом для каждого светодиода. Для продления срока жизни светодиоду, реальный ток через него рекомендуется выбирать на 10-20% ниже паспортного. О том, как рассчитать номиналы токоограничивающих резисторов и о способах подключения светодиодов, в рамках данной статьи, рассказано не будет, это тема для отдельной статьи.

Из опыта можно утверждать, что количества света от четырех светодиодов предостаточно. Более того, при уменьшении числа светодиодов до двух штук, эффективность точечной подсветки сверлильного станка остается на приемлемом уровне. Увеличивать количество светодиодов (свыше четырех) имеет смысл только при необходимости расширения пятна освещенности путем точного задания направления свечения каждого светодиода. Так же, нужно помнить об ограниченности нагрузочной способности блока питания.

Конструкция и крепление.

Из фотографий видно, что какими-либо сложностями изготовлениями конструкция не отличается. Важная ее часть – внешняя оболочка от гибкого переходника для шуруповерта (гибкой трубки). Такие переходники часто выходят из строя по причине повреждения (скручивания) внутреннего тросика. Внешний же корпус переходника остается в полном порядке. Он собран из отдельных небольших частей, скрепленных между собой посредством шарнирного (шарового) соединения. Таким образом, всей конструкции этой гибкой трубки можно придавать произвольную форму, нужным образом ориентируя ее в пространстве. Через сквозное отверстие внутри трубки пропускается два провода питания светодиодов. На одном из концов гибкой трубки, компактно монтируем сами светодиоды и малогабаритные токоограничивающие резисторы (подойдут маломощные резисторы 0,125Вт), аккуратно спаяв их согласно схеме. Другой конец трубки крепим в подходящем месте на станине станка, например, с помощью металлического хомута (как на фото). В доступном для оператора месте встраиваем тумблер, крепим блок питания в свободном пространстве внутри корпуса станка.

Гибкий переходник для шуруповерта.

Схема подключения светодиодов на ток 15-20 мА, напряжение питания схемы 5 В.

Скачать проект схемы в «ISIS 7 Professional».

Тумблер управления подсветкой (вверху). Три положения: вкл, выкл, авто.

Размещение блока питания. В белой изоленте виден 2-ваттный резистор на 24 КОм, о котором будет рассказано ниже.

Один из способов крепления на станине (с помощью металлического хомута).

В процессе эксплуатации подсветки выявился один неприятный эффект. Из-за большой индуктивности обмоток двигателя, в момент его пуска/остановки, выходил из строя блок питания (выгорали выходные выпрямительные диоды, плавкий предохранитель не спасал). Для борьбы с этим эффектом, было сделано следующее:

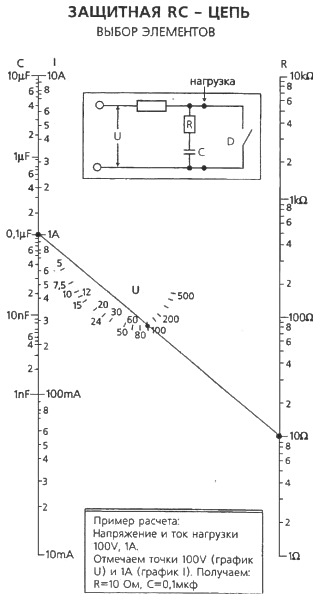

- Параллельно цепи питания двигателя, непосредственно на клеммах, (в коммутационной коробке), была установлена RC-цепь (последовательно включенные резистор и конденсатор). Для двигателя мощностью 370 Вт на напряжение 220 В (для станка «Корвет-41»), расчетная емкость неполярного конденсатора составила 0,25 мкФ, а сопротивление резистора 15 Ом. Рабочее напряжение конденсатора нужно выбирать в два-три раза больше напряжения питания. Номиналы компонентов RC-цепи можно рассчитать для двигателя любой мощности и напряжения посредством диаграммы.

- Блок питания светодиодов в сеть 220 В был включен последовательно через резистор 24 КОм, 2 Вт. Номинал резистора определялся опытным путем: выбирался заведомо большое сопротивление (например, 500 КОм), при котором светодиоды имели тусклое свечение, либо не светились вовсе. Далее, сопротивление резистора постепенно уменьшалось до наступления момента, когда дальнейшее уменьшение сопротивления не увеличивает яркость свечения светодиодов. В процессе работы, резистор умеренно греется, поэтому его рассеиваемая мощность должна составлять не менее 1 Вт.

Предпринятые меры дали свой положительный результат, точечная светодиодная подсветка успешно функционирует около полугода. Подсветка придала особый комфорт в работе на сверлильном станке, отпала необходимость напрягать глаза или приближаться к зоне обработки, чтобы рассмотреть мелкие детали.

Таблица для расчета RC-цепи.

Подсветка включена.

Подсветка выключена. На конце трубки видна декоративная хромированная деталь.

Подсветка направлена в центр.

Трубка подсветки не мешает обзору.

Источник

Сайт про изобретения своими руками

МозгоЧины

Сайт про изобретения своими руками

Подсветка рабочей зоны точильно — шлифовального станка

Подсветка рабочей зоны точильно — шлифовального станка

Ещё одна статья, как сделать своими руками светодиодную подсветку для точила, сверлильного и токарного станка.

За основу берутся все те же дешевые, но мощные светодиодные модули, используемые мною ранее. Модуль рассчитан на 12 вольт, и мудрить с его переделкой на другое напряжение я не стал. По этому буду использовать трансформаторный блок питания:

На выходе у него переменка, по этому разбирать придётся в любом случае, или вещать диодный мост с конденсатором на соплях или в отдельном корпусе.

Внутри станка всё свободное место занято конденсаторами, поставить туда блок питания будет достаточно проблематично:

Вооружаемся ножовкой по металлу и для начала отпиливаем ненужную вилку:

И располовиниваем корпус:

Корпус блока питания светодиодной подсветки будет крепится снаружи корпуса станка, за винт заземления, дабы лишний раз не дырявить его. Для этого припаял крепёжную пластину:

К трансформатору подключаем диодный мостик и пару малогабаритных конденсаторов, на выходе будем иметь постоянный ток, необходимый для питания светодиодов:

К крышке блока питания винтами прикрутил два клемника, для удобства монтажа и отсоединения при обслуживании точила:

Блок питания на месте. Крышку припаивать не стал, а закрепил при помощи изоленты. Так сказать перестраховка на случай поломки БП, что бы было разъёмное соединение. В противном случае пришлось бы опять пилить корпус…

Светодиодные модули будут держаться на нехитрых кронштейнах, вырезанных из листового металла:

Модуль ставится вместо защитного экрана. Дабы предотвратить гневные комментарии в мой адрес о несоблюдении ТБ, заранее скажу, что защиты там отродясь не было, а если и была, то всё равно снимаю. На любом из имеющихся станков (кроме сверлильного) работаю в защитных очках, так как защитные экраны годны только при коллективном пользовании станком.

Напряжение на блок питания подсветки берётся с кнопки-пускателя станка, то бишь при работе электродвигателя будет гореть подсветка.

Подсветка удобная, малогабаритная, светит очень ярко. В общем доволен. Теперь на очереди (как кончится гарантия) переделка заводской подсветки маленького заточного станочка…

Источник

Светильник для мастерской на гибком кронштейне своими руками

Здравствуйте, уважаемые посетители сайта «В гостях у Самоделкина»!

Сегодня я хочу представить очередную свою самоделку. На этот раз это будет не станок и не инструмент, а, всего-лишь, настольный светильник.

Ранее я уже представил здесь один из вариантов настольного светильника для мастерской. Но, со временем, решил сделать ещё один. Дело в том, что работаю я обычно, в своём подвале, в котором у меня есть верстак. Там и установлен светильник. Но иногда мне удобнее делать что-то, сидя за столом. (Стол в подвале тоже имеется). Я накрываю стол картоном и работаю. А так как мои глаза с возрастом для нормального функционирования требуют всё больше и больше света, приходится прибегать к местному освещению. Пользоваться настольной лампой достаточно неудобно, так как, работая, часто опрокидывал её, зацепив шнуром электроинструмента, или заготовкой. Решил поэтому сделать ещё один светильник на струбцине. Если прошлый раз меня вдохновило на его создание наличие диодной ленты, то сейчас — появление в продаже по относительно низким ценам компактных диодных прожекторов. ))).

Впервые я обратил на них внимание, когда делал сверлильный станок.. Думая над тем, из чего можно сделать подсветку, я увидел в магазине вот такие диодные прожекторы:

Они светят достаточно ярко, благодаря десятиваттной светодиодной матрице, и, в то-же время, достаточно компактны. Обрадовала и цена (около трёх долларов), и я купил тогда два таких. Один — для станка, второй — «чтобы был» ))))

Вот сейчас я решил использовать его в своей самоделке.

Для её изготовления мне понадобились следующие материалы:

1. Светодиодный прожектор мощностью 10 Ватт.

2. Обрезок кожуха от автомобильного троса ручного тормоза.

3. Обрезок листового металла толщиной 1 миллиметр.

4. Струбцина.

5. Шнур со штепсельной вилкой.

6. Термоусадочная трубка.

Итак, начнём. Когда-то один из моих друзей не смог найти в продаже трос ручного тормоза для своего автомобиля американского производства. Он спросил моего совета, и я ему помог — в моей мастерской мы изготовили нужный трос из двух «жигулёвских». С тех пор в моём «нужном хламе» лежит обрезок кожуха от этого троса:

Моё внимание привлекло одно его качество — способность удерживать форму. То есть, если его изогнуть, к примеру, дугой, или «змейкой», то можно, держа за конец, даже размахивать им, и форма изгиба сохраняется!:

Это навело на ассоциацию с лампами, которые установлены на токарных станках. Там «ножка» лампы имеет такие-же свойства, благодаря чему, лампу легко можно направлять в любую сторону. Именно поэтому я решил задействовать этот кожух в качестве держателя для моего прожектора. Осталось придумать, каким образом закрепить на нём прожектор.

Штатную скобу я решил не использовать — она для этого не подходит. (Мне не нужно обеспечивать поворот прожектора в одной плоскости. Мне нужно его жёстко закрепить на конце кожуха). Поэтому скобу я сразу демонтировал. А крепление решил сделать из обрезка металла, толщиной 1 мм, который валялся у меня в «металлоломе».

Из него я вырезал вот такую заготовку:

При этом я использовал уже имеющийся загиб под прямым углом:

Именно посредством получившегося «жёлоба» я собираюсь прижать кожух троса к корпусу прожектора.

Сам кронштейн я собираюсь закрепить, используя гайку гермоввода кабеля. (Прожектор по степени защиты соответствует стандарту IP 65, поэтому провода заведены герметично). Мне для моих целей герметичность не требуется, поэтому я отвернул гайку гермоввода и разделал изоляцию кабеля, освободив провода:

В кронштейне я просверлил отверстие диаметром 12 мм (именно такой диаметр имеет резьбовая часть гермогайки:

Так как мне требуется очень жёстко прижать конец кожуха к корпусу прожектора, я посчитал жёсткость кронштейна недостаточной. (Ведь он выполнен из стали толщиной всего 1 мм.) Чтобы не позволить ему разогнуться, я сделал ещё одну точку крепления, для чего, надрезав одну сторону, изогнул конец кронштейна и просверлил в нём отверстие:

Теперь, посредством этого отверстия, можно закрепить конец кронштейна одним из винтов, которыми раньше крепился штатный кронштейн.

Примерив всё и убедившись в том, что отверстия совпадают, я отрезал всё лишнее, закруглил все углы и зачистил:

Кронштейн готов. Отправляем его пока в покраску. (Возможно, я уже озвучивал свой метод ускоренной покраски металлических деталей. Для тех, кто не знает — подскажу. Нужно перед покраской разогреть деталь при помощи технического фена, и окрашивать «на горячую». Нитроэмаль сохнет в таком случае моментально).

А пока краска сохнет, займёмся электрической частью.

Кожух троса имеет внутренний диаметр 4 мм. Для прокладки внутри кожуха я решил использовать медные провода с моножилой, которые у меня остались после переделки люминисцентного светильника «2 по 36» под светодиодные лампы:

Используя силиконовую смазку, и работая пассатижами, я не без труда вставил пару проводов внутрь кожуха:

Так как заземление в моём светильнике предусмотрено не будет, я отрезал жёлто зелёный провод, а остальные два соединил пайкой с проводами, продетыми сквозь кожух, после чего, изолировал их термоусадочным кембриком:

После чего, используя кембрик большего диаметра, обтянул им провода с заходом на кожух:

Краска на кронштейне высохла, и я закрепил кожух на корпусе прожектора, пропустив жгут сквозь прорезь:

Крепление получилось очень прочным, благодаря тому, что кожух, имеющий поперечные «рёбра», прижался поперёк рёбер охлаждения прожектора:

Вырвать его оттуда невозможно. Для проверки прочности, я несколько раз, держа рукой за корпус прожектора, придал «ноге» несколько разных форм, изгибая её:

Именно этот эффект мне и нужен. Так я смогу легко направлять свет туда, куда мне потребуется.

Теперь нужно придумать удобное крепление лампы к столу. Я сразу отбросил мысль сделать какую-бы то ни было упорную площадку. Светильник для работы не должен занимать место на столе. Наиболее удобный выход — крепить его с помощью струбцины к противоположному краю столешницы. Изначально я думал сделать простейшую струбцину из обрезка уголка, гайки и болта. Но вовремя вспомнил о валяющейся у меня очень давно без дела вот такой струбцине:

Я не знаю, от чего она, и, даже забыл, как она ко мне попала! ))))) Уж больно давно она у меня валяется))). Но она как нельзя лучше подходит для моей цели. Я решил вставить нижний конец «ноги» светильника в канал струбцины. Для того, чтобы выпустить провода, Я, используя УШМ, сделал вырез в нижней части:

После чего, помотав изоленты, с силой «вкрутил» нижний конц кожуха в струбцину:

Порывшись в своих «электрических запасах», я выбрал подходящий шнур с штепсельной вилкой:

(Таких готовых шнуров у меня всегда есть в запасе.)))) Я никогда ничего не выбрасываю, не разобрав. И, даже не вижу ничего зазорного в том, чтобы отрезать шнур от прибора, который выбросили. (Как правило, старые телевизоры/утюги/видики выносят и ставят у мусорных контейнеров)))))). И, при этом не испытываю ни малейшего стыда, или неудобства.))) Просто подхожу и отрезаю шнур.

А стыдно, я считаю — это когда у мужика нет в запасе куска провода, или штепсельной вилки. )))))

Соединив пайкой провода, и заизолировав их термоусадочным кембриком, я, во избежании отрыва при случайном рывке, примотал изолентой место соединения к струбцине:

(Я ведь делаю не красивую, а удобную и (главное) добротную лампу, потому как в мастерской нельзя исключить ни рывков шнура, ни ударов)))).

Никакого выключателя я делать не стал. Дело в том, что стол и верстак у меня оборудованы «управляемыми розетками». (Я закрепляю несколько розеток под столешницей, рядом с каждой — выключатель. Это очень удобно при одновременной работе с разными инструментами, например, с несколькими паяльниками одновременно. «Чтоб не дёргать штепселя» ))))). Вот в одну из них и будет включена лампа.

А если кому-то необходим выключатель, то можно его закрепить на «голове» лампы, или на струбцине. Как наименее удобный, но наиболее легковыполнимый вариант — повесить в разрыве шнура.

Вот и всё. Лампа получилась очень удобной. Светит ярко. Направить легко можно в любом направлении. Места на столе не занимает. Когда не нужна — можно просто отогнуть за стол.

Источник