- Примеры сборки оси Z ЧПУ

- Моменты

- Плунжерная рука

- Заключение

- Едем вниз — растём вверх, или ось Z за недорого

- РЕАЛЬНО ЗДОРОВО Переделка 3018 PRO на линейные рельсы. ОСЬ Z

- SergNik

- SergNik

- cnc-club.ru

- Варианты компоновки оси Z. Примеры и обсуждение.

- Варианты компоновки оси Z. Примеры и обсуждение.

- Итак, вариант номер раз, КАРЕТКИ Y.

- Второй вариант, КАРЕТКИ Z.

- Re: Прямая или обратная схема оси Z? Ответы.

- Re: Прямая или обратная схема оси Z? Ответы.

- Re: Прямая или обратная схема оси Z? Ответы.

- Re: Прямая или обратная схема оси Z? Ответы.

- Re: Прямая или обратная схема оси Z? Ответы.

- Re: Прямая или обратная схема оси Z? Ответы.

Примеры сборки оси Z ЧПУ

В статье приведено два примера сборки оси Z ЧПУ с балкой Y в фрезерном станке, созданных при помощи компьютерной программы. Легко и просто!

Ниже можно увидеть два примера сборки оси Z ЧПУ с балкой Y в фрезерном станке, созданных при помощи компьютерной программы.

Как и с любым механическим устройством, при проектировании или создании машины с ЧПУ важно учитывать величины, которые развиваются в ходе работы. Таким образом, нужно учесть свои пожелания к дизайну и убедиться, что он будет соответствовать всем нагрузкам. Однако, чтобы спроектировать и построить станок в соответствии с требованиями, для начала нужно понять, какие силы будут развиты.

Если интерпретировать приведенный выше рисунок, размеры можно описать следующим образом:

- D1 = расстояние между направляющими по вертикали;

- D2 = расстояние между наборами подшипников по вертикали;

- D3 = высота рычага крепления шпинделя станка;

- D4 = поперечный размер узла;

- D5 = расстояние между направляющими по горизонтали;

- D6 = толщина рычага крепления;

- D7 = расстояние до места реза (край фрезы + половина D2).

Моменты

Построение фрезера с ЧПУ может быть как достаточно простым, так и трудоемким. Часть людей сначала подробно все изучают и рассчитывают, а некоторые сразу собирают его, корректируют всплывшие недочеты и наблюдают за его работой. На самом деле, лучший подход – это сочетание двух методов.

Вышеприведенный рисунок показывает наглядный пример оси, который показан в двух измерениях. Изучив вид спереди, можно обнаружить, что узел движется вправо, пока идет движение по направляющим Y.

Погружной рычаг находится на расстоянии Zmax и режет материал при перемещении вправо. Это действие создает режущее усилие, которое приводит к перемещению узла Z.

Усилие резки постоянно изменяется, и зависит от таких факторов, как:

- Частота вращения шпинделя.

- Количество канавок на фрезе ЧПУ.

- Скорость подачи.

- Обрабатываемый материал.

На данном этапе также нужно понять, что присутствует и величина, направленная противоположно движению оси Z.

Усилие резания образует величину, которая изображена на рисунке выше как “А”. Момент – это сила, приложенная на расстоянии.

«A» = D6 x Режущее усилие.

Этот момент проворачивает рычаг крепления шпинделя против направления обработки, вращающего весь узел оси.

Br> Данный момент способствует возникновению сил, прикладываемых к линейным опорным направляющим и самим линейным подшипникам. (Обозначено желтыми стрелками)

По мере увеличения длины D5 и D2 результирующие величины уменьшаются. Можно увидеть, что при проектировании или построении станка с ЧПУ необходимо сделать максимальным просвет между рельсами (D5) и между несущими блоками.

Плунжерная рука

D2 также оказывает влияние при обработке параллельно оси X.

Усилие резания вызывает еще один момент – “В”. Момент B создается из-за того, что усилие вращения при обработке умножается на расстояние между ею и 1⁄2 D2. Данный момент образует результирующие силы на самих подшипниках оси Z. Увеличивая просвет между ними (D2), данные силы будут уменьшаться.

Как правило, при построении фрезера с ЧПУ, D2 никогда не должен быть меньше половины длины рычага крепления шпинделя. Кроме того, нужно учесть толщину, чтобы он не сгибался при максимальной силе резания.

Гибкость рычага будет зависеть от максимальной подачи, толщины материала (d6), длины погружного рычага (D3) и материала, из которого он сделан.

Заключение

Всегда необходимо помнить следующее при проектировании или сборке фрезера с ЧПУ:

- Возьмем крутящий момент за М.

- Максимизировать D1, уменьшить силы, образующие М, вызванный силой резания по X.

- Максимум D2 уменьшает силу, образующую М, вызванный силой резания по оси X.

- Минимизировать D3, но при этом сохранить желаемый диапазон перемещений по Z.

- Максимизировать D4, уменьшить силы, образующие М, вызванный усилием резания по Y.

Источник

Едем вниз — растём вверх, или ось Z за недорого

Доброго вам времени суток, уважаемые гики и сочувствующие! Эта публикация — продолжение описания конструкции моего самодельного 3D принтера. Ось Z — один из самых противоречивых узлов принтера. Что выбрать — ультимативную точность или хорошее масштабирование? Перемещать ось Х или рабочий стол принтера? Два подхода — два решения.

На первые 3D принтеры я не мог смотреть без содрогания: конструкции были незрелые, многие узлы использовались с нарушением ТУ, из-за общей зыбкости требовалась постоянная подстройка, мелкий ремонт, размеры рабочего поля были малыми. Я реши решить проблему внутренних противоречий, просто скрестив ежа с ужом конструкции портального фрезерного станка и 3D принтера.

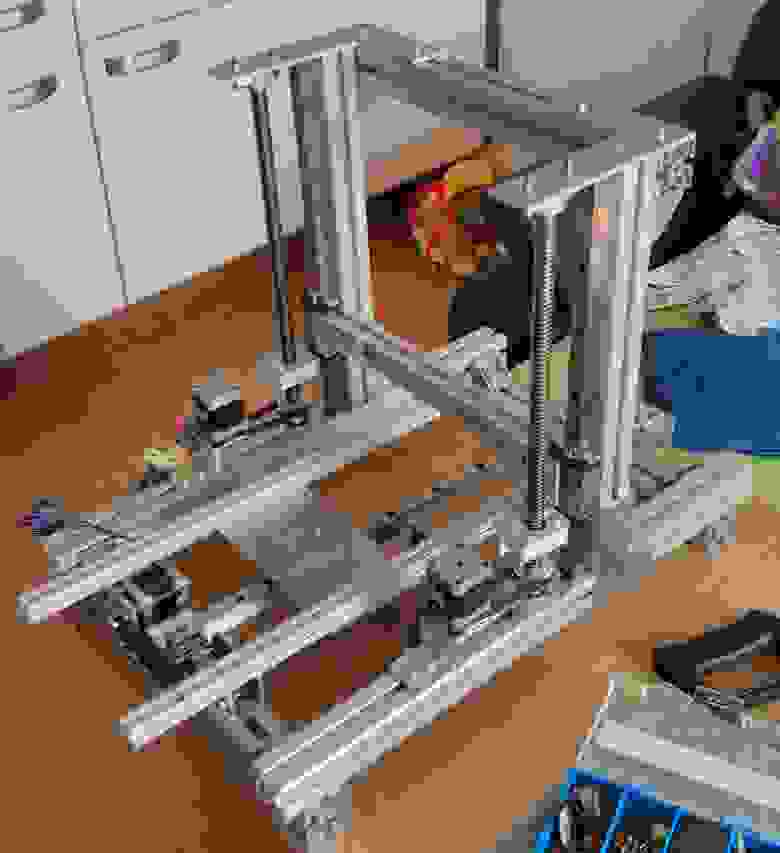

Был спроектирован и скручен воедино остов 3D монстра:

Он состоит из сорокамиллиметровых алюминиевых конструкционных профилей, соединяемых толстыми уголками 45х45 и болтами М8. Эта конструкция имеет размеры 60х40х40 см и абсолютно непоколебима при нормальной работе принтера. Размер рабочей площадки составлял 45х22 см, при максимальной высоте объекта 28 см.

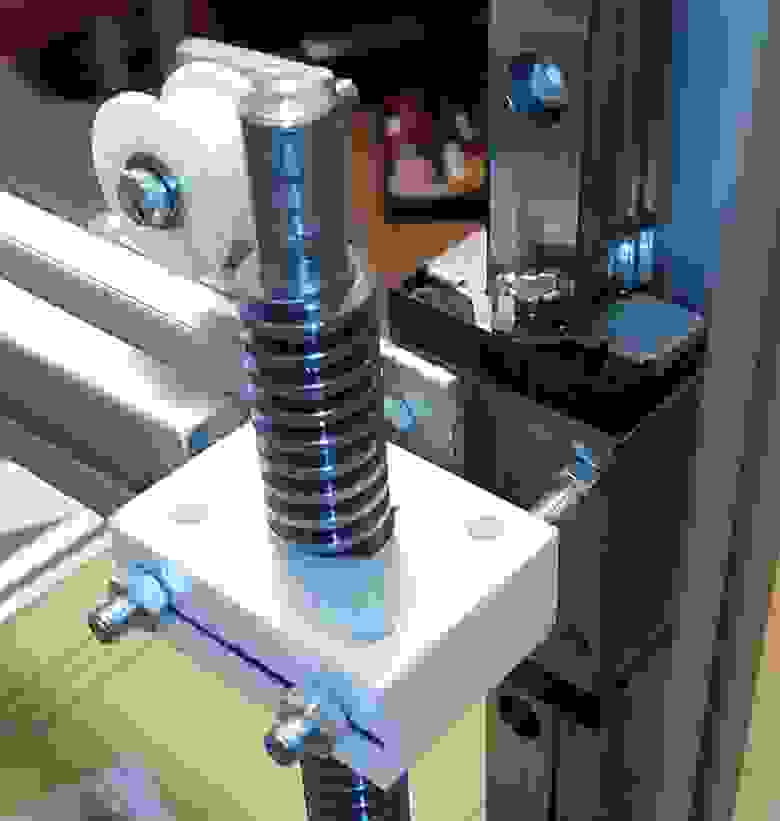

Ось Z образована двумя вертикально расположенными двадцатимиллиметровыми линейными шинами с прецизионными каретками. Каретки приводятся в движение прецизионными трапецевидными винтами, установленными на радиально-упорные подшипники. Каждый винт имеет привод от шагового мотора через ременную передачу 3:1. Верхние концы винтов обточены и вставлены в игольчатые втулки так, чтобы осевое смещение винта во втулке предотвращало его подклинивание при тепловом расширении. Я использовал полимерную гайку для винтов: больших скоростей/нагрузок нет, а полимерная гайка не так требовательна к смазке и значительно проще в монтаже. В данной конструкции рост высоты модели обеспечивается поднятием оси Х над столом, а ось Z используется как подвижная опора для оси X.

Эта ось работала без каких-либо проблем вплоть до разборки этого принтера на запчасти.

Недостатки данного решения:

1. Цена. Прецизионные компоненты стоят дорого.

2. Сложность конструкции

3. Плохая масштабируемость.

Когда я начал строить второй принтер, опыт и скаредность участвовали в создании конструкции наравне с врождённым желанием идти своим путём, не ожидая милостей от природы.

Соответственно, новый принтер должен был стать не только более простым, быстрым, универсальным, надёжным и ремонтопригодным, но и значительно более дешёвым.

Для оси Z нового принтера был выбран не винтовой привод, а сходная с лебёдкой грузовых кранов тросовая конструкция. Она состоит из собственно приводного механизма с ремённым понижающим редуктором и двух блоков, на которые и ложится вся масса по оси Z.

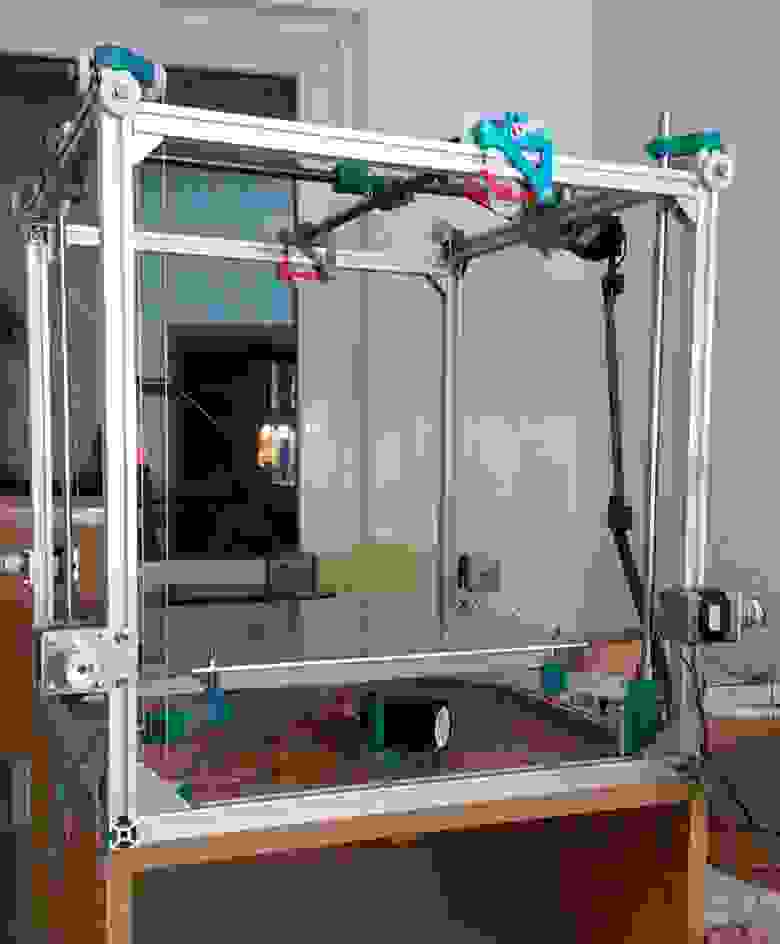

Здесь фото принтера в целом:

За стабильность пространственной ориентации отвечают две круглые десятимиллиметровые стальные шины, по которым перемещаются парные подшипники скольжения из синтерной бронзы.

На следующих двух видео можно рассмотреть конструкцию лебёдки, там ничего сложного:

Остов оси Z: простая и лёгкая конструкция.

Расчёты по мощности: Приводной барабан имеет радиус 10 мм. Соответственно, крутящий момент 0,3 Нм (обычный мотор Nema 17) на рычаге в 10 мм составит 30 Н. Ременный редуктор с передаточным числом 2:1 удваивает это число.

Вследствие этого максимальное усилие, которое может развить эта лебёдка, составляет около 60 Ньютон, соответственно максимальная масса оси Z вместе с массами стола и объекта не должна превышать 6 кг в покое.

Теперь определим потери на разгон и торможение оси Z: для разгона 1кг массы с ускорением 1 м/с², необходимо приложить силу в 1 Ньютон. На самом деле, ускорения 1 м/с² для оси Z вполне достаточно, и каждый разгоняемый килограмм обойдётся нам в 1 Н приложенной силы.

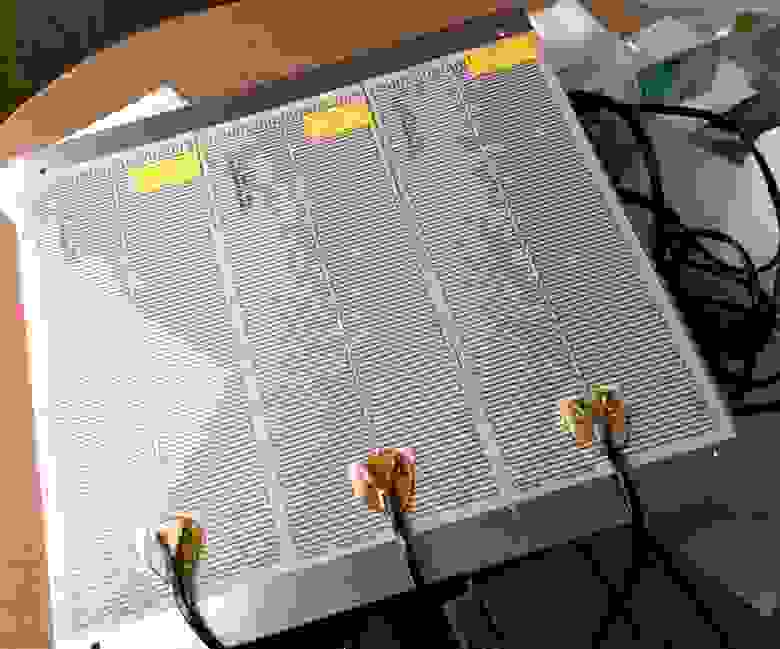

Самый тяжёлый элемент в конструкции — подогреваемый стол, это дюралюминиевая пластина 350х350х3 мм весом 980 грамм с приклеенными нагревательными элементами общим весом 150 грамм.

Остальные элементы конструкции, включая теплоизоляцию из Basotect, весят около 900 грамм.

Общий вес конструкции составляет около 2030 грамм, что при округлении в большую сторону потребует 21 Н для удержания и ещё 2,1 Н для ускорения. Итого, ещё раз округляя в сторону больших значений, 24 Н.

Если же к массе оси Z добавить килограммовую модель, то понадобится уже 34 Н, что составляет

чуть более половины расчётной мощности лебёдки. Казалось бы, конструкция избыточна по мощности. Но дьявол, как всегда, кроется в деталях. Дело в том, что для достижения максимального крутящего момента через обмотки мотора должны течь максимальные токи, что неизбежно вызовет его перегрев и преждевременный выход из строя.

По этой причине я и спроектировал конструкцию с условием большого запаса по мощности, а ток мотора установил опытным путём чуть больше минимально необходимого. Мотор при этом нагревался до 50-60°С, что вполне допустимо по ТУ.

На этом видео лебёдка легко жонглирует осью Z без рабочего стола, но с двумя катушками филамента весом по 1300 грамм:

Итак, вопрос мощности решён. Теперь поговорим о точности. Учитывая параметры компонентов лебёдки и мотора, при микростеппинге 1/16 возможно перемещение оси Z с шагом 0,02 мм. Теперь рассмотрим проблему точности у лебёдки с однослойной намоткой троса. Радиус приводного барабана в моей конструкции составляет 10 мм, соответственно, длина окружности при намотке будет 62,8 мм. Для того, чтобы поднять ось Z на 44 см, необходимо примерно семь оборотов. При использовании троса толщиной 1 мм осевое смещение намотки составит 7 мм. При этом происходит изменение расстояния от точки соприкосновения троса с барабаном до нижнего опорного блока.

Посчитаем, насколько всё плохо: ведущий барабан находится в центре одной из диагоналей квадрата, образованного нижней частью корпуса принтера. Соответственно, барабан удалён от каждого из нижних опорных блоков на 320 мм. Путём нехитрых расчётов выясняется, что при перемещении стола на 440 мм произойдёт изменение геометрии привода на 0,077 мм.

Качественные винты с трапецевидной резьбой обеспечивают точность от 0,07 до 0,4 мм на таких расстояниях. Проще говоря, не обеспечивают никакого значимого выигрыша по точности. Если же по каким-то причинам Вам необходимо напечатать модели высотой большей, чем 44 см, нужно просто пропорционально увеличить диаметр приводного барабана (для сохранения малого количества оборотов, потребных для перемещения оси) и передаточное число редуктора (для сохранения номинальной нагрузки на мотор). При этом стоимость механизма растёт незначительно, в отличие от конструкции с винтовым приводом.

Один из тестовых объектов:

В заключение могу сказать: хотя опыт и является производной от преодолённых трудностей и совершённых ошибок, но иногда процесс его приобретения доставляет больше удовольствия, чем достигнутые результаты.

3D моделей не будет, ибо я их никак не могу отыскать на диске.

Источник

РЕАЛЬНО ЗДОРОВО Переделка 3018 PRO на линейные рельсы. ОСЬ Z

SergNik

SergNik

МЕСТНЫЙ

- 28.12.2019

- Последнее редактирование модератором: 17.03.2020

linkcnc Store

Пластина алюминий 300х100х10 — 1шт — ССЫЛКА НА МАГАЗИН >>

Гайка пластик антилюфт Pitch 2mm Lead 4mm — 1шт — ССЫЛКА НА МАГАЗИН >>

CNC factory supply

Рельса MGN12 — 150мм — 2шт — ССЫЛКА НА МАГАЗИН >>

Болт нерж M3x10 — ССЫЛКА НА МАГАЗИН >>

Шайба нерж M3 — ССЫЛКА НА МАГАЗИН >>

Гровер нерж М3 — ССЫЛКА НА МАГАЗИН >>

Муфта алюминий D20L25 — 1шт — ССЫЛКА НА МАГАЗИН >>

ZHONG HUA JIANG Official Store

Шпиндель с воздушным охлаждением 0,5 кВт — ССЫЛКА НА МАГАЗИН >>

Детали на местном рынке:

Винт T8 8мм L200мм — 1шт

Подшипник фланцевый KFL08 для винта 8мм — 1шт

Болт нерж M5x16 + гровер + шайба — 4 шт

Болт нерж M5x30 + гровер + шайба — 4 шт

Стойки латунь 25мм + резьба — 4шт

В этой теме я не буду расписывать процесс сборки — думаю и так все понятно. Если будут вопросы — отвечу в комментариях

В последней теме из цикла «переделка 3018 pro на рельсы» будет фото галерея готового станка, сниму видео работы и расскажу во сколько мне обошлась такая переделка.

Переделка 3018 PRO на линейные рельсы. Введение — ссылка

Переделка 3018 PRO на линейные рельсы. ОСЬ Х — ссылка

Переделка 3018 PRO на линейные рельсы. ОСЬ Y — ссылка

Переделка 3018 PRO на линейные рельсы. ОСЬ Z

Чертежи

(прошу обратить внимание, что данные чертежи сделаны для случая с увеличенными алюминиевыми боковыми стойками, см здесь

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Варианты компоновки оси Z. Примеры и обсуждение.

Варианты компоновки оси Z. Примеры и обсуждение.

Сообщение donvictorio » 09 авг 2016, 00:51

Итак, вариант номер раз, КАРЕТКИ Y.

Второй вариант, КАРЕТКИ Z.

Можно также рассматривать другие варианты, с размещением кареток в разных плоскостях, но суть от этого не поменяется от слова никак.

Re: Прямая или обратная схема оси Z? Ответы.

Сообщение michael-yurov » 09 авг 2016, 05:49

Re: Прямая или обратная схема оси Z? Ответы.

Сообщение MX_Master » 09 авг 2016, 06:29

А где ответы-то? (: я усиленно читал, но вижу только замеры. Даже как-то выводов нет, мол, думайте сами.

Кстати, не учтен еще один холивар «ось портала — Х или Y» (:

Re: Прямая или обратная схема оси Z? Ответы.

Сообщение ultrus » 09 авг 2016, 08:23

Ты изначально неправильно поставил задачу, по этому у тебя и все рассчёты получились «в вакуме».

Где константа, от которой нужно считать?

Попробуй изменить условия. Ну, например, задай в обоих услучаях ход шпинделя по оси Z — 150 мм.

И ты сразу увидишь разницу.

Но лучше не трать своё драгоценное время. Фрезерюга всё давно уже посчитал: http://www.cnc-club.ru/forum/viewtopic. . 90#p244406

Re: Прямая или обратная схема оси Z? Ответы.

Сообщение MX_Master » 09 авг 2016, 09:14

Фрезерюга в замерах не использует единый подход, а просто сравнивает две конструкции под конкретные задачи. И это видно невооруженным глазом, начиная уже с разных способов крепления шпинделя. Так что его замеры и замеры автора одинаково субъективны. Да и сравнение — субъективное.

Некоторые конструкции классически делать нецелесообразно

https://www.youtube.com/watch?v=nITLI_WcnuM

Re: Прямая или обратная схема оси Z? Ответы.

Сообщение ultrus » 09 авг 2016, 11:46

Re: Прямая или обратная схема оси Z? Ответы.

Сообщение donvictorio » 09 авг 2016, 15:32

MX_Master писал(а): А где ответы-то? (: я усиленно читал, но вижу только замеры. Даже как-то выводов нет, мол, думайте сами.

Кстати, не учтен еще один холивар «ось портала — Х или Y» (:

Так выводы простые — вариант с каретками Z совсем неудачный во всех смыслах, так как состоит из сплошных консолей, которые присутствуют всегда. а суть координатной системы как раз в минимализации влияния консолей.

по поводу осей — а это кому как больше нравится, здесь нет «правильно» или «неправильно», тем более в станках и программах это настраивается. вопрос удобства.

подходишь к станку с длинной стороны — удобнее её считать X, либо если с торца, то длинная получается Y.

ultrus писал(а): Ты изначально неправильно поставил задачу, по этому у тебя и все рассчёты получились «в вакуме».

Где константа, от которой нужно считать?

Попробуй изменить условия. Ну, например, задай в обоих услучаях ход шпинделя по оси Z — 150 мм.

И ты сразу увидишь разницу.

Но лучше не трать своё драгоценное время. Фрезерюга всё давно уже посчитал: http://www.cnc-club.ru/forum/viewtopic. . 90#p244406

так а в чём субъективность? детали одинаковые, законы крепления — одинаковые. дальше только линейка и измерения.

Я могу то же самое сделать в реальных чертежах, без читарства типа «по разному закрепить шпиндель» или «уменьшить вылет кареток». цифры будут те же самые.

Вывод очевидный — Плечо в первом варианте имеет диапазон от нуля до края зоны обработки, а в другом варианте — от зоны обработки до 2х зоны обработки. причём при опущеном шпинделе оба варианта практически одинаковы по жёсткости. а вот при подъёме второй в арифметической прогрессии теряет жёсткость.

Источник