Самодельный пресс из домкрата своими руками: чертежи и схемы

Для некоторых операций домашнему мастеру может потребоваться пресс со значительным усилием сжатия, но приобретение оборудования такого класса будет совершенно неоправданным. Сегодня мы расскажем, как за несколько часов собрать надёжный пресс на основе гидравлического автомобильного домкрата.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать. Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы.

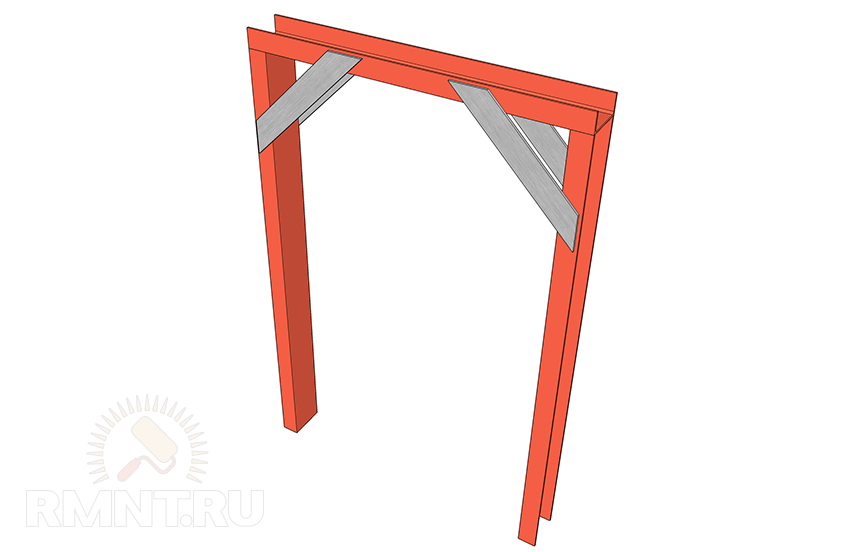

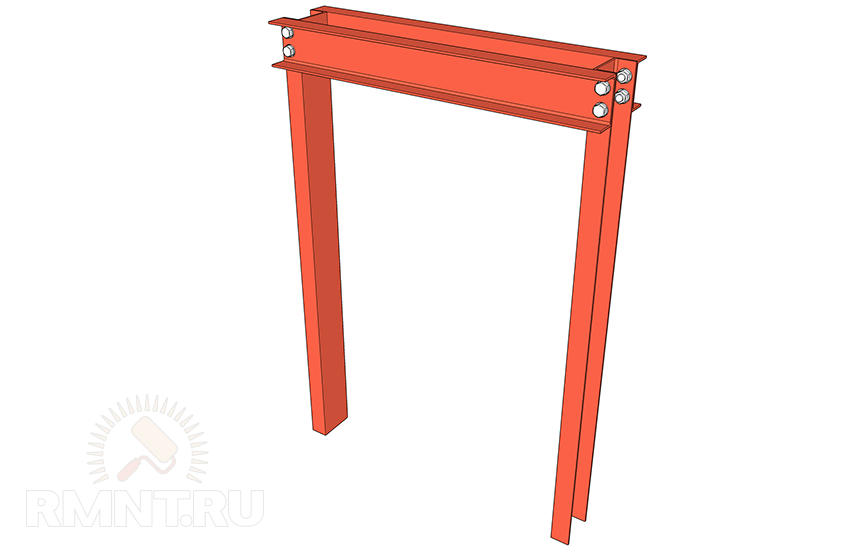

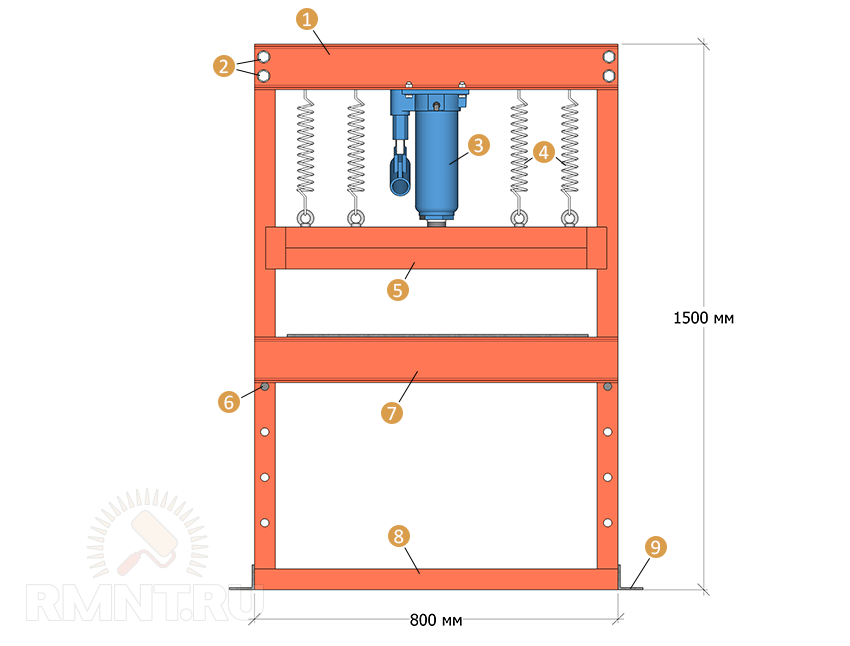

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

- Швеллер по ГОСТ 8240–89 типоразмера 8П.

- Пару горячекатанных уголков по ГОСТ 8509–93 размера 50х5 мм, связанных 10 мм прутьями через 20–25 см, либо цельным сварным швом.

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

- Швеллер типоразмера 10П.

- Спаренная угловая сталь 63х7 мм, соединение цельным швом с внутренними вставками номинального сечения.

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

- Швеллер типоразмера 14П.

- Спаренный уголок 75х8 мм, соединение аналогично предыдущему.

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

- М10 — около 2500–3000 кг.

- М12 — 4000–4500 кг.

- М14 — 5500–6000 кг.

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10–15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

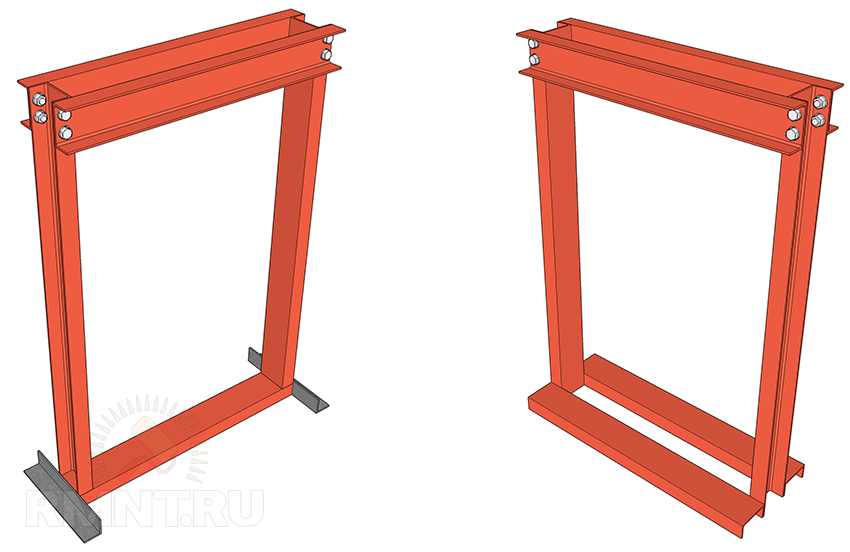

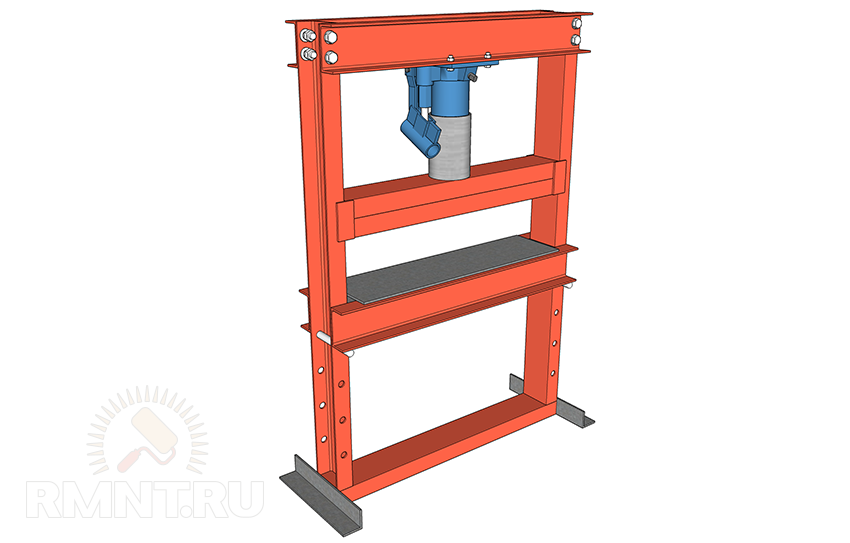

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Какой использовать домкрат и как его доработать

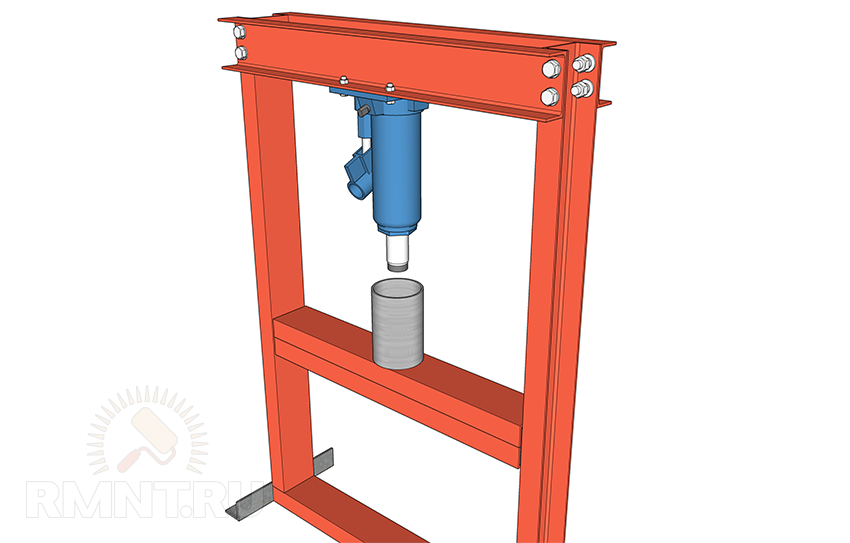

Наиболее доступным и пригодным для изготовления домашнего пресса будет гидравлический автомобильный домкрат стаканного типа. Как упоминалось выше, рабочее усилие вы вправе выбирать под свои задачи, в продаже присутствуют относительно недорогие устройства, способные выжимать до 20 тонн и даже больше.

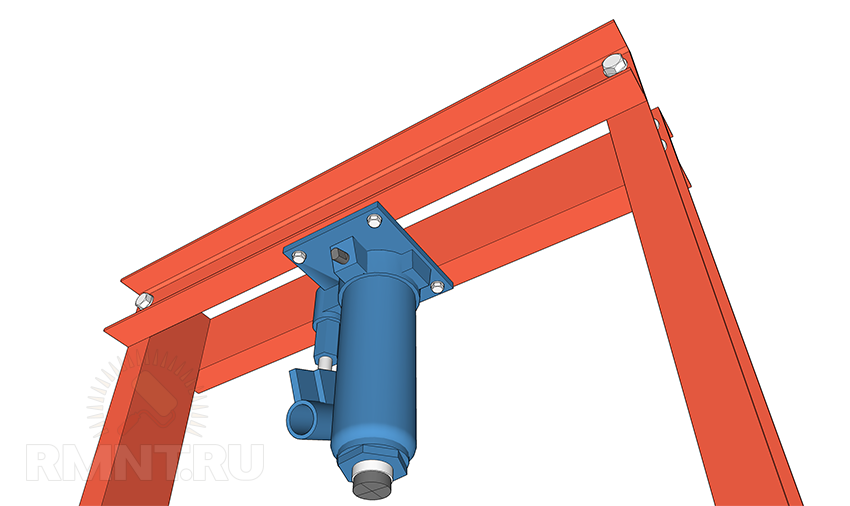

Основная проблема с использованием таких домкратов заключается в их неспособности работать в перевёрнутом положении. Кажется наиболее логичным закрепить домкрат стационарно на верхней балке и использовать нижнюю как опору под деталь. Однако для этого потребуется доработка гидравлического механизма.

Первый вариант переделки домкрата — установка дополнительного расширительного бачка ёмкостью около 300 мл. Бачок связывается с заливным отверстием домкрата обычной силиконовой трубкой. Для её плотной посадки можно использовать резьбовые штуцеры под кислородный шланг, которые в ассортименте присутствуют в любом магазине автозапчастей.

Другой вариант переделки потребует разборки домкрата. Необходимо полностью слить масло и прокачать плунжер, затем скрутить верхнюю прижимную гайку, зажав её в тисках. После этого резиновой киянкой расшатывается внешний стакан, он должен выйти из посадочного кольца в основании домкрата. Сразу возле рычага плунжера расположено отверстие для забора рабочей жидкости. Вся проблема кроется здесь: стакан наполнен не полностью и поэтому в перевёрнутом состоянии отверстие не контактирует с маслом. Чтобы это устранить, в него нужно плотно запрессовать трубку, длиной почти во всю высоту стакана.

Если не переделывать домкрат, придётся реализовать более сложный механизм с дополнительной третьей балкой. Она должна скользить по боковым стойкам-направляющим и иметь достаточно плотную посадку, чтобы при накачке давления домкрат не сдвинулся с места. В нашем случае домкрат просто крепится в перевёрнутом положении к центру верхней балки. Здесь не нужно массивных болтов, достаточно проделать в опорной пластине домкрата пару отверстий и обеспечить фиксацию болтами М10 или М8, способными выдержать вес самого домкрата и незначительное усилие сдвига на начальном этапе сжатия.

Изготовление прижимных колодок

Шток домкрата не очень удобен в работе, обычно требуется увеличенная площадь сжимающих бабок для использования широкого набора пресс-форм и работы с крупногабаритными деталями. При этом усилие должно распределяться по всей площади сжимаемых поверхностей равномерно, не вызывая деформации.

В простейшем случае в роли прижимных колодок могут выступить короткие полнотелые чушки. В них достаточно просто изготовить глухие отверстия с резьбой для фиксации к основной конструкции пресса. Но такого рода детали не всегда доступны обывателю, поэтому предлагаем вариант собственного изготовления бабок, способных без вреда выдержать значительное усилие сжатия.

Верхняя бабка должна иметь возможность составного крепления со штоком домкрата, исключающего сдвиг во время работы. Говоря проще, в бабке следует изготовить несквозное отверстие, в которое пятка домкрата войдёт с минимальным зазором. Также понадобится пара отверстий для крепления пружин возвратного механизма.

Обе бабки можно изготовить из двух отрезков швеллера или четырёх кусков уголка, формирующих параллелепипед с открытыми боковыми гранями. Швы на плоскостях, через которые проходит ось основного рабочего усилия, следует заваривать сплошным швом изнутри, остальные — снаружи. Одна из граней глушится квадратной вставкой, после чего внутренняя полость заливается пескобетоном марки 500. После застывания бабка заваривается с другой стороны, так получаются две несжимаемые колодки.

Для посадки на домкрат достаточно приварить в верхней части бабки отрезок трубы соответствующего диаметра, которая выполнит роль обсадки стакана. Для ещё большей надёжности на дне гильзы крепится шайба с отверстием под пятку штока. Нижнюю бабку можно просто поставить на переставную балку, но лучше наварить пару уголков или стальных прутьев, ограничивающих сдвиг.

Переставная опорная балка

Как вы уже знаете, нижняя балка должна иметь сечение не меньше, чем у верхней, но она отличается по конструкции. Опорный стол изготавливается из двух швеллеров, обращённых рёбрами наружу, которые прикладываются по разные стороны стоек и свариваются в центральной части вставками из уголка или толстой арматуры. Вдоль центра балки имеется свободное пространство, чем объясняется необходимость изготовления нижней опорной колодки. Последняя должна опираться как минимум на половину ширины каждой полки, упоры от сдвига навариваются по центру нижней части.

Лучший вариант фиксации балки на стойках — с помощью массивных стальных пальцев. Для этого в вертикальных швеллерах рамы следует изготовить ряд круглых просечек на разной высоте с параллельным расположением. Как вы понимаете, диаметр пальцев не может быть меньше совокупного сечения всех болтов, используемых в скреплении верхней части рамы.

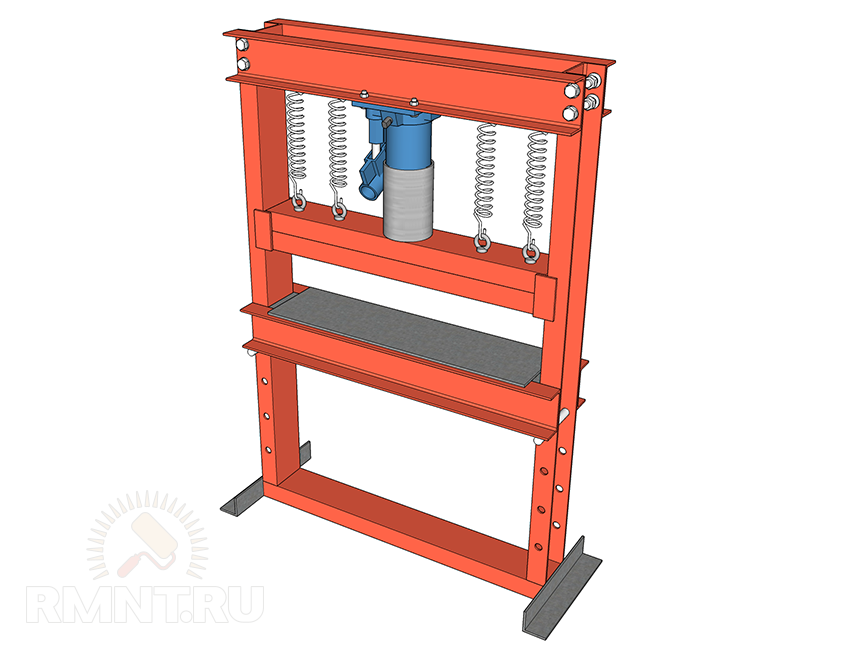

Возвратный механизм

Последняя часть конструкции самодельного пресса — пружинный механизм, который будет складывать домкрат при открытом перепускном клапане. Для этой цели подойдут обычные пружины для доводки дверей, которые можно в неограниченном количестве приобрести в любом хозяйственном магазине.

Задача осложняется при использовании верхней прижимной бабки, значительный собственный вес которой не позволит пружинам сжаться. Как вариант можно увеличить число пружин до четырёх или шести, или использовать более мощные пружины растяжения для ворот.

При отсутствии верхней колодки необходимо закрепить пружины к штоку домкрата. Для этого понадобится шайба, внутреннее отверстие которой больше регулировочного винта штока, но меньше диаметра поршня. Пружина крепится к ней через два небольших отверстия по краям и фиксируется к верхней балке аналогичным образом или на приваренных крючках. Располагать пружину строго вертикально не обязательно, вы можете компенсировать излишек длины наклонным положением.

Источник

Оправки для пресса гидравлического своими руками размеры

Переходим ко второй части работы над оснасткой для гидравлического пресса (первая часть тут). Здесь мы рассмотрим вариант изготовления дисковых оправок с быстросъёмной державкой.

Частично идеей для этой работы послужил один из наборов имеющийся в продаже. Он также состоял из ряда дисков и рукоятки держателя. Большим недостатком данного экземпляра является то, что материал, из которого сделан этот инструмент, сталь CR-V.

Если вдумчиво подойти к рассмотрению этого набора, то это не тот инструмент, который должен обладать такими прочностными характеристиками. Хромованадиевая сталь мало подвержена деформации, имеет высокую жестокость и устойчива к большим нагрузкам. Это достаточно прочный сплав, который применён неуместно. Несмотря на то, что инструмент профессиональный работая им, всё же, высока вероятность повреждения деталей, с которыми придётся работать. Для запрессовки и распрессовки деталей гораздо правильнее использовать 45-ю сталь, без термической обработки или вообще задействовать алюминиевые сплавы. Вышеупомянутая 45-я сталь хорошо работает в условиях переменных и ударных нагрузок, причём частично её поглощая. Твёрдость 45-й стали в «сыром» виде составляет от 20 до 22 единиц по Роквеллу.

Поскольку мы сами занимаемся литьём алюминиевых сплавов, то заготовок на текущий момент у нас предостаточно. Тем более, что часть отлитых образцов, из-за наличия пор, были отбракованы. Им долгое время не находили применения, а здесь они будут как раз кстати.

Мы не были бы собой, если бы сделали простой набор оправок. Нам очень важно удобство в работе. В связи с этим, перед началом работы был продуман конструктив узла, который позволит оперативно менять оправки. Он будет состоять из семи деталей. Его чертёж приведён ниже.

Оправки будут фиксироваться при помощи шариков на которые будет давить пружина.

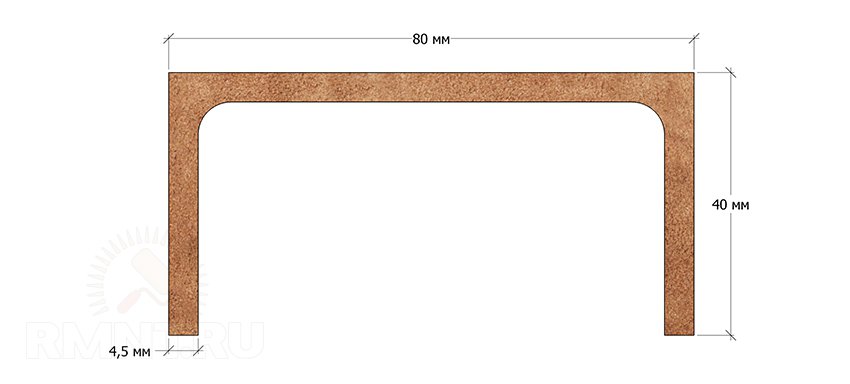

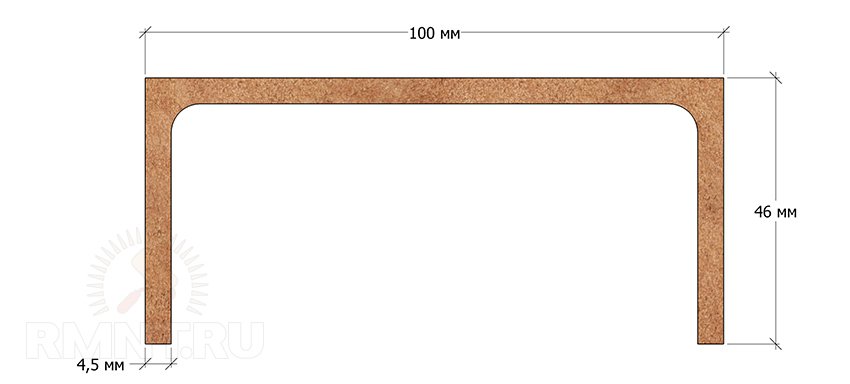

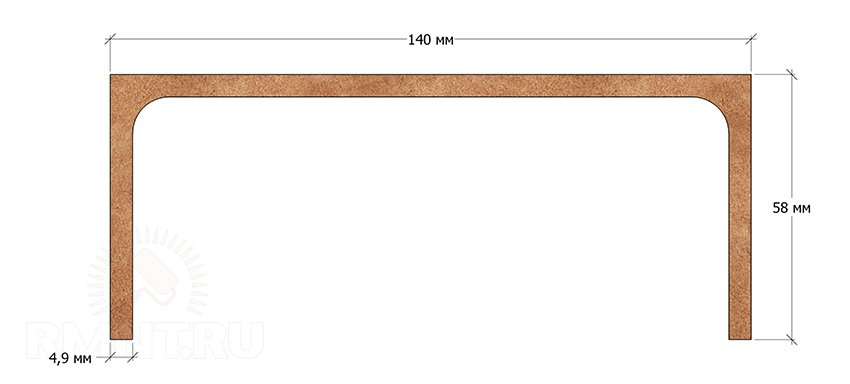

Далее незамысловатый чертёж самих оправок. На этом этапе их будет 25 штук. Начнём с диаметра в 40 миллиметров и с шагом в два миллиметра доберёмся до 80-ти. После, сделаем ещё четыре оправки с шагом в пять миллиметров, дойдя до ста миллиметров в диаметре.

Начнём с быстросъёмной державки. Её мы изготовим из большого болта и штока от амортизатора.

В соответствии с чертежом, оставив небольшой запас на обработку детали, отрезаем часть болта.

Стачиваем грани болта и сверлим отверстие.

С обратной стороны заготовки мы вытачиваем ответную часть (как на заводском пуансоне), которая позволит устанавливать быстросъёмную державку в шток гидроцилиндра или в удлинители.

Так как шток амортизатора закален, то от его использования в качестве заготовки, мы отказались (велика вероятность, что после установки шариков и пружинки может не получиться развальцевать отверстие). Для этой детали надо прикупить пруток 45-й стали, а пока нет нужного материала мы перешли к изготовлению оправок. Как уже упоминали, оправки будем делать из алюминиевого сплава.

Далее следовал простой и монотонный процесс …, … устанавливалась заготовка, подпиралась задним центром и в соответствии с разметкой протачивалась под три диаметра. Здесь мы часто задействовали автоподачу.

Так же, в данной работе использовались отбракованные заготовки, которые были отлиты в длинные жестяные банки. В процессе заливки метала, банки деформировало, и они приобрели овальную форму к центру (по продольному сечению). Чтобы обработать такую заготовку до цилиндрической формы приходилось стачивать по восемь — десять миллиметров.

По итогам трёх проточек и сверления центрального отверстия, заготовки разрезались на ленточной пиле. После этого оставалось обработать торцы и детали готовы.

Этот процесс продолжался довольно-таки долго, не один вечер у нас ушёл на однотипные операции.

Оправку диаметром сто миллиметров мы изготовили сразу со своим хвостовиком. У неё рабочая поверхность полностью плоская без отверстия.

На этапе завершения работы стружку уже девать было не куда. Суппорт как бульдозер разравнивал горы отработанного материала.

Экран стола был завален на столько, что не было видно электродвигателя.

Позже мы эту стружку попробуем переплавить и снова получить на заготовки для будущих работ.

Да! Стружки в таком количестве у нас действительно ещё не было.

Приобретя стальной пруток для штока быстросъёмной державки, мы завершили токарные работы. Как изначально и предполагалось, получилось семь деталей. Два шарика с пружиной мы без лишних проблем завальцевали в штоке.

Финальная сборка быстросъёмной державки. Вставляем в основание шток. Далее, устанавливаем шайбу и закручиваем винт.

Быстросъёмная державка готова.

Несмотря на то, что завальцовка шариков с пружиной для нас было экспериментом, всё работает как часы. Оправки надёжно держаться и не слетают.

Вторую часть работы над оснасткой для гидравлического пресса можно считать завершённой.

На этом этапе сделано 26 деталей из них 25 оправок и одна быстросъёмная державка.

После изготовления каждая оправка была промаркирована. Это при работе нам позволит более оперативно ориентироваться этом наборе.

Пирамидка получилась длиной почти метр.

Вот так мы дополнили наш гидравлический пресс вторым набором дополнительных принадлежностей.

На этом работа по оснастке для гидравлического пресса не прекращается. Далее мы приступим к разработке оправок от пяти до сорока миллиметров.

Источник