Оправка для установки сальников вилки

Внешний диаметр верхней части оправки соответствует внутреннему размеру стакана вилки, НО нужно не забывать, что на оправке диаметр должен быть меньше, она должна свободно ходить! К примеру, если у вас внутренний диаметр стакана составляет 43 мм, то оправка должна быть 42 -42.5 мм, чтобы было свободное скольжение.

Что до внутреннего диаметра, то тут та же система. Внутренний диаметр оправки должен быть больше внешнего диаметра пера вилку. Опять-таки, если перо, к примеру, 30 мм, то диаметр в оправке должен быть 30.5 -31мм.

Если смотреть сверху, то видно, что внутренний диаметр не сплошной. Сделано это для того, чтобы при установке усилие оказывалось не на всю поверхность сальника, которую повредить НЕЛЬЗЯ, а только на места металлического основания сальника.

Надеваем оправку и давим усилием рук на сальник, при должной смазке и предварительном прогреве посадочных мест все должно идти без проблем.

После того, как усилия руки уже не хватает, отводим перо вверх и…

И легонько ударяем нижним стаканом пера по оправке сальника, пару раз будет достаточно. Вы просто будете уже уверены, что сальник сел 100% ровно и до конца.

Не бойтесь легких ударов, ведь площади опоры достаточно большие, и удар будет не точечным, а равно распределённым. В итоге, сальник встает на место без каких-либо проблем) Кстати, этой же оправкой можно осаживать и направляющие вилки! То есть штука-то вполне себе универсальная и очень полезная)

Источник

Оправка для запрессовки сальников своими руками

Данная статья будет продолжением темы приспособлений для переборки двигателей ЗИД200 и его модификаций, при этом она будет далеко не завершающей. Речь пойдёт об изготовлении проставок для запрессовки подшипников и сальников коленчатого вала двигателя Совы (Восход, Фермер, Курьер).

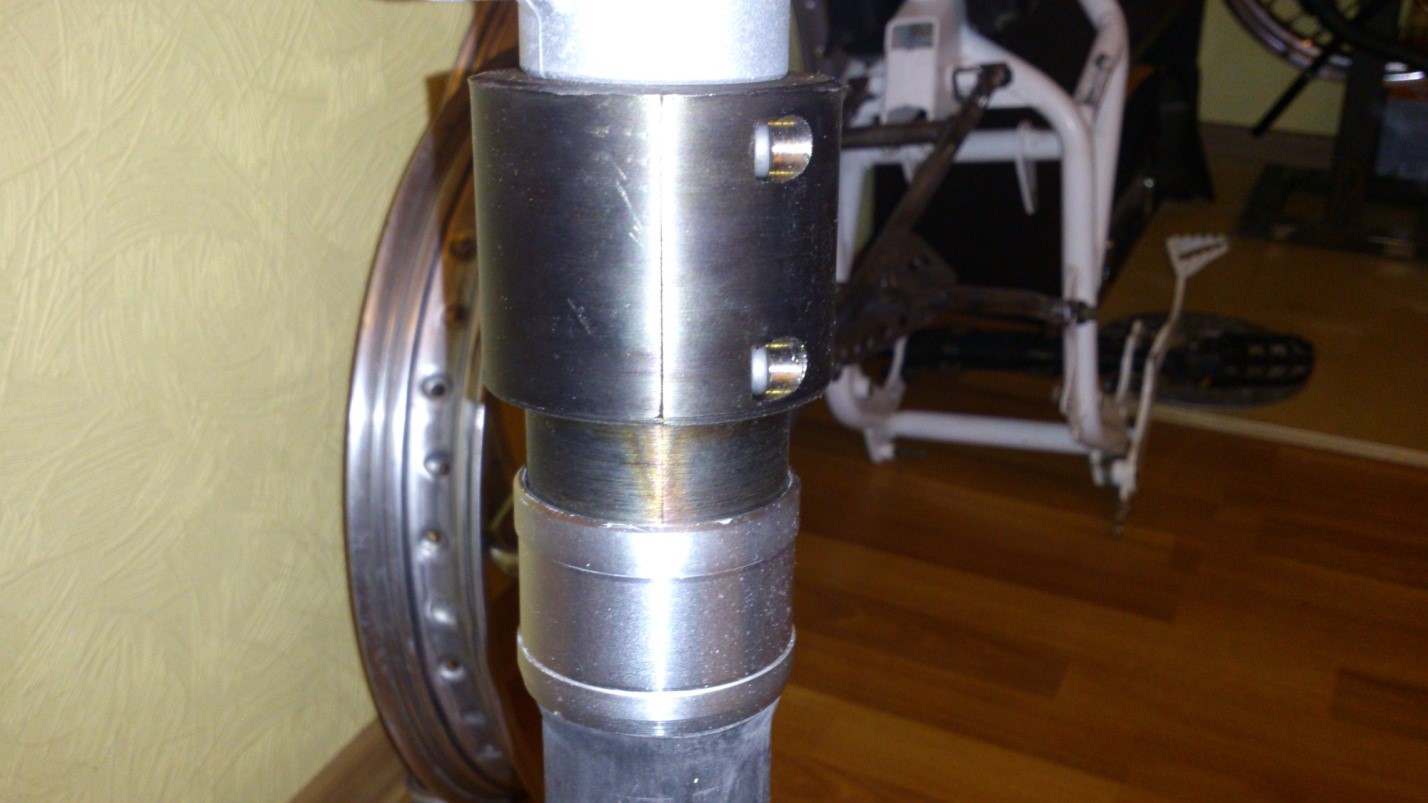

На момент изготовления проставок у меня уже был большой опыт в запрессовке как подшипников, так и сальников. Не редко сальники при запрессовке получали повреждения, в итоге их приходилось демонтировать, брать новые и перезапрессовывать заново. К тому же вспомогательные средства, при помощи которых производилась запрессовка, оставляли желать лучшего, так как они изготавливались из подручного материала и в большинстве случаев были одноразовые. После приобретения токарного станка и строительства плавильной печи, появилась возможность основательно исправить сложившуюся ситуацию, а именно: сделать нормальные приспособления для работы. В ходе испытаний плавильной печи было переплавлено в болванки большое количество алюминиевого лома. Пришло время их реализовывать. Поскольку первая партия выплавки уже с успехом разошлась на другие нужды, то теперь есть возможность опробовать вторую партию. Все болванки после выплавки были предварительно обработаны.

Забегая вперёд, хочу сказать, что приспособления проектировались до приобретения гидравлического пресса. Изготавливаемый спец инструмент планировалось использовать вместе с резиновым молотком наполненным дробью. На крайний случай можно использовать стандартный металлический молоток. Некоторым может показаться некоторая избыточность элементов из которых состоит данный спец инструмент. Избыточность объясняется очень просто — для качественного выполнения работ много инструмента не бывает. Теперь непосредственно к делу. Приспособление будет состоять из двух частей ударной и промежуточной. Ударная часть это та, по которой непосредственно при помощи молотка наносится удар. Изготавливается из цилиндрической заготовки диаметром около пятидесяти миллиметров и длиной до двенадцати сантиметров. Далее заготовка протачивается до рабочего диаметра 46,6 миллиметра. Ниже будет пояснение, почему 46,6 миллиметра.

После проточки до нужного диаметра с одной из сторон заготовки сверлиться глухое отверстие. Оно будет служить для проникновения осевого вала кривошипного механизма при напрессовке подшипника.

В завершении изготовления части приспособления необходимо отторцевать заготовку с обратной стороны и снять фаску.

Первый элемент приспособления сделан.

Почему приспособление изготавливается из нескольких частей? Объясняется просто. Во-первых, при использовании сменных проставок инструмент получается универсальным. Во-вторых, при повреждении ударного сегмента его можно с лёгкостью заменить, так как он прост в изготовлении по сравнению с проставкой, которая может быть сложной формы. В принципе это будет видно по итогам изготовления всех элементов.

Внешний диаметр ударного сегмента приспособления делается на 0.4 миллиметра меньше чем внешний диаметр подшипника, с которым предполагается работать. Подшипник коленчатого вала номер 204, его характеристики: внутренний диаметр – 20 мм; наружный диаметр – 47 мм; высота – 14 мм. При помощи сделанного элемента приспособления без проставок (при необходимости) можно запрессовать подшипник или сальник вглубь детали.

Далее изготавливаются проставки. Их планируется сделать три штуки. Назначение каждой из проставок будет описано по ходу изготовления. Устанавливаем заготовку в станок. Эта заготовка получена путём заливки расплавленного металла в консервную банку. В качестве сырья для литья было использовано все, что хоть немного смахивало на алюминиевый сплав. Вплоть до вилок, кастрюль, сковородок и так далее.

Внешний диаметр проставок 52 миллиметра. С одной из сторон в двух проставках делается внутренняя проточка диаметром 47,4 миллиметра глубиной два миллиметра. Она позволяет отцентровать запрессовываемые детали и выполняет роль корсета для сальника. При запрессовывании сальника с такой оправкой стопроцентно гарантируется его сохранность при проведении работ. Первая проставка предназначается для начальной запрессовки в половинку картера правого сальника коленвала. Для окончательной запрессовки будет сделана простака под номером три. По центру оси в заготовке светлиться сквозное отверстие. Диаметр отверстия 18 мм .

Теперь от заготовки отрезаем первую будущую проставку. Её пока откладываем в сторону.

Для дальнейшей работы необходимо отторцевать заготовку.

Так же как и в первой заготовке, во второй тоже выполняется внутренняя проточка диаметром 47,4 миллиметра. Центральное отверстие во второй проставке растачивается до диаметра 22 мм.

Теперь отрезаем вторую будущую проставку и тоже откладываем её в сторону.

Оставшаяся часть от заготовки торцуется. Может где ещё и пригодится, а нет — пойдёт в переплавку для новых заготовок.

Далее вытачивается проставка аналогичная второй, только без проточки. Эта проставка предназначается для запрессовки сальников или подшипников заподлицо.

Далее поочерёдно обрабатываются все три проставки. После того как торцы всех деталей обработаны и сняты фаски, во всех трех проставках делается внутренняя проточка диаметром 46,6 мм глубиной 3-4 мм. Проточка необходима для стыковки с ударной частью приспособления.

По итогам изготовления всех проставок необходимо нанести маркировку. При помощи набора клейм выбиваются фактические диаметры посадок на деталях приспособления. Эта информация позволит не путаться при работе со спец инструментом.

Комплект для запрессовки готов. Состоит он из четырёх элементов: ударный сегмент (одна штука) и трёх проставок разной модификации. В принципе на этом можно было остановиться, но в ходе работ было решено сделать ещё одну модификацию приспособления с возможностью фиксации проставок при помощи болта на ударной части. Внешний диаметр ударного сегмента приспособления 41,6 миллиметра. Так как предполагается работать с подшипником номер 302 (применяется в КПП двигателей ЗДК). Его характеристики: внутренний диаметр – 15 мм; наружный диаметр – 42 мм; высота – 13 мм. При изготовлении проставки выполняются абсолютно все те же операции, что и ранее, только отверстие сверлиться диаметром 8 мм.

Ударная часть приспособления имеет немного другую конфигурацию нежели ранее, но функционал остался тот же. Диаметр этого элемента приспособления —- мм.

Детали, которые были сделаны для приспособления второй версии.

При помощи болтов (диной — или — мм) можно собирать разные конфигурации приспособления.

Для запрессовки подшипника номер 204 в левую половинку картера двигателя.

Для запрессовки подшипника номер 302 в КПП.

Подготовка для запрессовки сальников. Установка и фиксация проставки на ударной части.

Сальник вложен в проставку.

Различные модификации по сборке приспособления.

Также как и с приспособлением первой версии выполняется маркировка. Дублирующее приспособление состоит шести элементов: ударная часть одна штука, две проставки, одной центрующей втулки и двух болтов.

Приспособления обоих версий с успехом прошли испытания при сборке двух двигателей. Скорость выполнения операций по монтажу подшипников и сальников возросла в несколько раз, а работа стала намного комфортнее.

Время затраченное на изготовление спец инструмента уже оправдалось.

Источник

Чертежи съёмников. Приспособления для ремонта. Инструмент

Съёмник задней ступицы и тормозного диска.

Фотография съёмника

Чертёж съёмника

Приспособление для вывода ШРУСа из коробки передач.

Изготовлено из старого рожкового ключа с наваренной трубой.

Замена пыльника ШРУСа.

Подходит колпачок от водки, но можно использовать и другие подходящие ёмкости. Принцип показан на рисунке. Мажем маслом и всё заходит совершенно спокойно.

Чертёж съёмника ШРУСа.

Съёмник состоит из трёх частей. Причём полукольца для наружного и внутреннего ШРУС нужны разные.

Клин. Надо 2 штуки.

Полукольцо

Набор оправок для запрессовки сальников в коробку передач.

Чертёж оправки для установки маслоотражательных колпачков.

Приспособление для притирки клапанов.

Приспособление для притирки клапанов.

Приспособление для притирки клапанов при помощи электродрели.

Приспособление для притирки клапанов при помощи дрели представляет собой кривошипно-кулисный механизм.

Порядок сборки приспособления и характер соединения его деталей приведены ниже.

Вращательное движение от электродрели передаётся на валик 1, диск 11 с кривошипом (штифтом) 12 и преобразуется в качательное движение кулисы 4, которое, в свою очередь, преобразуется в требуемое качательное движение рычага 9.

Рычаг 9 соединён с валиком 7, который и обеспечивает движение притирки. Соединение валика 7 с клапаном осуществляется при помощи присоски.

Притирка клапана происходит следующим образом. Одной рукой держим дрель, а другой держимся за корпус 5. Прижимать клапан не требуется, достаточно веса дрели. Приспособление при работе постепенно поворачиваем, перенося зону притирки. Внешним признаком конца притирки является получение ровной непрерывной матовой или блестящей полосы шириной 1. 2 мм на рабочих поверхностях клапана и его седла.

После притирки тщательно промывают клапаны и сёдла, чтобы паста не попала на рабочие поверхности стержня клапана и втулки, в противном случае произойдёт интенсивный износ последних.

Оправка для центрирования диска сцепления при его замене.

Довольно простое приспособление. Изготавливается элементарно. Длинна всего приспособления — 90 мм. Диаметр — 18 мм. С одного торца делается проточка длинной — 13 мм. и диаметром — 15 мм. Снимается фаска.

Из другого торца этого приспособления обычно делается оправка для запрессовки маслосъёмных колпачков.

Вместо этого приспособления, для центровки диска, можно использовать старый первичный вал коробки передач или его обломок.

Источник