- Свой 2-тактный мотор: песочница, куличики и 10кг расплавленного металла

- Процесс изготовления литейной оснастки

- Изготовление модели цилиндра двигателя и его литейных форм

- Выполнение отливки цилиндра двигателя и ее механическая обработка

- Вместо заключения

- Двухтактный оппозитный ДВС без кривошипно-шатунного механизм

- sergeiva

- FlyCat

- sergeiva

- Вложения

- Alex_520

- cloud

- Leon CX

- cloud

- Leon CX

- cloud

- Leon CX

- FlyCat

- sergeiva

Свой 2-тактный мотор: песочница, куличики и 10кг расплавленного металла

В прошлой части был показан процесс разработки модели цилиндра. В этой речь пойдет о его материализации. На момент начала этой работы у меня имелся опыт литья нескольких сотен мелких деталей из алюминия и мучительной отливки прошлой версии цилиндра, которая так и не была закончена. Ее удалось отлить лишь с пятого или шестого раза, уже и не помню… А ведь на каждый комплект одноразовых форм приходилось тратить около месяца работы. Проблема была в захвате воздуха литниковой системой — при заливке металл захватывал воздух, который образовывал пустоты в теле. Какие только литниковые системы я не пробовал, какие только советские литейные талмуды не читал все было без толку. И так бы продолжалось и далее пока я не решил испробовать радикальное решение проблемы — наклонный под 30-45° к вертикали литник большого сечения. С ним отливка сразу получилась как нужно.

Осенью 17-го года товарищ позвал меня с ним участвовать в конкурсе «умник», поскольку сам он уже участвовал, а второй раз нельзя. По сему гранту выдают де-юре 0,5Мруб на два года без какой-либо отчетности о растратах, хотя де-факто на руках оказывается 4/5 от общей суммы. Так уж повелось, что на эти деньги принято покупать самобеглую повозку. Я же хотел иначе и согласился с условием потратить деньги на развитие мастерской и, по-крайней мере, купить фрезерный станок. Как я понял, это в планы моего коллеги не входило и в дальнейшем разговор не поднимался. Позже я узнал, что был найден другой прокси. Данный факт задел мое самолюбие, и я решил, что у меня будет свой грант со станками и оснасткою. Оставалось найти проект, в котором будет что-то протаскиваемое в тематику, и тут как нельзя лучше подвернулся тянувшийся на тот момент около пяти лет CR620/724. На тот момент у меня были готовые модели цилиндра 724см³ и сопутствующей мелочевки и кроме того возможность реализовать это своими силами — 3D-печать, технология литья, рабочая литниковая система для таких сложных отливок и токарный станок. Я решил, что грант пойдет на косвенные траты по проекту, а делаться будет, в основном, за свой счет. В случае победы я получал жесткие сроки, с коими у меня проблема. Заявка прошла. Необходимость показать какие-то железяки на финальном этапе отбора проектов вынудила меня ускориться.

Экспозиция дана и теперь настало время перейти непосредственно к технической части.

Процесс изготовления литейной оснастки

Методы литья бывают как с многоразовой модельной оснасткой, так и с одноразовой. Модельная оснастка нужна для получения литейных формы. Заливка металла производится в литейные формы, которые тоже бывают многоразовые (металлические, в основном при использование литья под давлением). Литейная форма состоит из внешней формы и внутреннего стержня, задача которого — сформировать полости в отливке. В данном проекте было использовано литье в землю, то есть в одноразовые литейные формы, состоящие из смеси минералов.

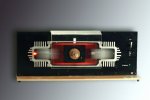

Для применения многоразовой модельной оснастки необходимо в процессе проектирования отливки учитывать проблему извлечения элементов литейных форм из модельной оснастки (многоразовая модельная оснастка аналогичного цилиндра, стержень(крайний справа) и отливка(по центру) показана на главной картинке статьи). Часто, например, картер мотоциклетного двигателя и его крышки, для получения литейных форм достаточно четырех деталей модельной оснастки (две полуформы наружной поверхности и две для стержня). Однако, для цилиндра двухтактного двигателя, из-за сложной геометрии внутренних полостей, нужен набор из примерно двух десятков деталей модельной оснастки. А поскольку в рамках данной работы не ставится цель получить много одинаковых отливок, то было принято решение использовать одноразовую модельную оснастку.

На предыдущем этапе была получена модель цилиндра как готовой детали. Отливка представляет собой готовую деталь с литниковой системой и припуском под обработку. Вверху отливки были выполнены прибыли для питания отливки расплавом при кристаллизации, это позволяет сместить области усадки из отливки в литниковую систему, а так же обеспечить отвод вытесняемого воздуха.

Модель отливки цилиндра

Для получения отливки было использовано литье по выплавляемым моделям. В этом случае модельная оснастка представляет собой модель отливки из легкоплавкого материала (литейного воска или подходящего пластика). В данном проекте был использован пластик PLA (полилактид), поскольку он, в отличие от многих других, имеет явную температуру плавления, после которой его вязкость резко уменьшается, что позволяет ему легко вытечь из литейной формы, в отличии от ABS, который имеет недостаточно низкую вязкость до, по крайней мере, 300°С. При прокаливании остатки пластика сгорают с образованием незначительного количества твердых отходов, которые, в отличии от ABS пластика, не сцеплены со стенками литейной формы и легко выдуваются сжатым воздухом. При нагреве ABS до 700-800°С без хорошего доступа кислорода образуются твердые тела, сцепленные с формой, которые потом портят отливку.

Для литья по этой технологии важным является газопроницаемость литейной формы, ибо в ней все равно остаются вещества, переходящие в газовую фазу при нагреве до температуры расплава. В случае плохой газопроницаемости материала литейной формы в отливке образуются газовые пузыри, что является одной из наиболее частых причин брака в литейном деле.

Пластиковая модель отливки цилиндра была изготовлена путем трехмерной печати. Однако, размер области печати принтера меньше габаритов отливки, из-за чего пришлось разбить ее на составные элементы. Изготовление всех остальных деталей было выполнено с помощью этого же процесса.

Разбиение модели отливки цилиндра для трехмерной печати

Изготовление модели цилиндра двигателя и его литейных форм

Модель была напечатана слоем 250мкм из PLA пластика и состояла из двадцати частей. Все части модели отливки печатались с 10% заполнением. Компоненты модели были собраны на центрирующих штифтах и склеены, а стыки между ними заделаны литейным воском. Без заделки стыков на отливке будут повторены щели между ними, которые тяжело вычищаются от остатков формовочной смеси и являются концентраторами напряжения. В модели были выполнены технологические отверстия в рубашку охлаждения. Эти отверстия создают дополнительные опоры для непрочного, в силу своей геометрии, стержня рубашки охлаждения. Иначе во время заливки он может расколоться от неравномерного нагрева и его осколки будут увлечены течением расплава, что уже приводило к браку похожих отливок. Любое повреждение литейных форм при заливке порождает свободные частицы, которые всегда портят отливку. Поэтому лучше сделать технологические отверстия в удобных местах, чем потом придумывать как заварить дефект где-то внутри.

Материалом для литейных формы служил просеянный песок фракции 0,63мм в смеси с натриевым жидким стеклом в пропорции 4/1. Формовочную смесь необходимо тщательно утрамбовать и уделить особое внимание каналам в отливке. Перед захоронением модели с заполненными каналами в формовочную смесь желательно снять небольшой слой смеси с выходов каналов — она успевает начать твердеть на воздухе и после литейная модель может расколоться по этим поверхностям, чего бы не хотелось. После завершения формовки для затвердения смеси ее необходимо через проколы продуть углекислым газом. CO₂ разрывает связь между оксидом натрия и оксидом кремния в жидком стекле и SiO₂ сцепляет песчинки между собой. При продувке слышен характерный хруст, который свидетельствует о том, что процесс отвердения идет. На каждый прокол требуется порядка 1/2 минуты подачи углекислого газа. Особенно важно хорошо продуть стержень.

Для изготовления литейных форм модель отливки была установлена в опоки и свободное пространство в опоке и внутри модели было заполнено смесью песка с натриевым жидким стеклом. Из этой же смеси были изготовлены литник и плита, увеличивающая высоту прибылей. Все компоненты литейной формы были собраны вместе и обложены с зазором кирпичом.

Собранная модель отливки

Литник был выполнен наклонным под углом 45° к вертикали.

Проверка сопряжений литейных форм

На следующем шаге пластик из литейной формы был выплавлен, а она прокалена и продута сжатым воздухом для удаления осыпавшегося песка с золой. После предыдущих операций литейная форма была оставлена в печи, поскольку лишние циклы нагрева могут повлечь ее растрескивание, что может повлечь отделение части стержня, последствия чего описаны выше.

Прокаленная литейная форма

Выполнение отливки цилиндра двигателя и ее механическая обработка

Для заливки был использован силумин марки АК9ч, поскольку он обладает хорошей прочностью и жидкотекучестью, низкой литейной усадкой и является классическим выбором для изготовления цилиндров и блоков двигателей с чугунными гильзами. Слитки были разделены на небольшие, влезающие в тигель фрагменты, и расплавлены в плавильной печи(печь самодельная, могу осветить конструкцию). Когда расплав прогрелся до температуры на 20°С ниже температуры заливки, из печи была извлечена нагретая до 300°С литейная форма, которая оставалась нагретой с прокалки, и установлена в подготовленную кирпичную опалубку.

Пространство между формой и опалубкой было засыпано песком для предотвращения вытекания расплава из возможных трещин, а стыки компонентов формы были заделаны формовочной смесью. Заливка была выполнена при температуре расплава в 740°С. Больно ответственный момент для мыслей о картинках и отвлекаться на другого человека с фотоаппаратом тоже не хочется Когда отливка остыла, форма была разбита, стержень выбит, а остатки формовочной смеси, находящиеся в труднодоступных местах, были вымыты мойкой высокого давления. Литниковая система была отрезана, технологические отверстия в отливке были заварены, а сама отливка прошла искусственное старение без предварительной закалки согласно ГОСТ 1583-93.

Фотографий заливки увы нет.

Должен заметить, что проблема извлечения стержней существенна. При сложной геометрии и прочной смеси она может быть неразрешимой. При проектирование отливки стоит заранее думать как и чем подлезть внутрь. Для извлечения стержня я использовал так же и технологические отверстия отливки, которые его укрепляли. Без них, скорей всего, стержень извлечь не удалось бы. Основной объем материала был извлечен шуруповертом с буром от перфоратора. Бур обладает твердосплавной напайкой и поэтому не тупится о песок. Там, куда буром не подлезть, можно использовать толстую стальную проволоку или распушенный стальной трос, вращаемый шуроповертом. После того, как каналы стали сквозными остатки формовочной смеси хорошо поддаются мойке высокого давления. Тем не менее даже после всех манипуляций в рубашке охлаждения остались кусочки формовочной смеси на стенках и в процессе обработки они нет-нет, да вываливались.

Вместо заключения

По проекту будет использован низ двигателя картера Honda CR500. Картер был модифицирован для расширения продувочных каналов, юбки гильзы большего диаметра и переноса шпилек. В проект цилиндра была заложена возможность увеличения хода поршня до 95мм в новом картере, из-за опасения повреждения родного картера.

С моделью отливки и полузаконченным цилиндром 620см³ я таки выиграл грант, это было в ноябре 17-го года. Отливка 724см³ была выполнена лишь в марте. На прокалку формы и литье потребовалось чуть более суток непрерывной работы. По-моему мнению, литье отличается от, например, сварки тем, что это необратимый процесс — если где-то проблема, то нельзя вернуться на шаг назад, а только в самое начало. Особо страшно было с одноразовой пластиковой моделью. Наиболее волнующий момент — разбиение литейных форм, это сравнимо с открытием подарка на новый год в детстве, только ставки значительно больше. К счастью, отливка хоть и не как задумано, но получилась удовлетворительной с первого раза. Какое же это было облегчение! Теперь предстояло обрабатывать ее и делать всякие сопрягаемые детали.

UPD: Добавлено описание процесса извлечения стержней, 17 авг. 20г.

Источник

Двухтактный оппозитный ДВС без кривошипно-шатунного механизм

sergeiva

Я люблю строить самолеты!

Я живу в Германии, мне чуть за 60, ктн, безработный, довольно опытный изобретатель-практик.

У меня есть несколько изобретений (немецких), которые были бы интересны этому форуму. На них получены удостоверения на полезную модель, они открыты, но, конечно, у них есть свои ноу-хау. Здесь, в Германии, у меня пока небольшие возможности их реализовать, а хотелось бы увидеть их живьем. Может, на форуме найдутся желающие-умельцы их реализовать, а я бы их консультировал. Я пока не ориентируюсь в форуме, поэтому надеюсь, что Вы подскажете, куда и к кому можно будет по этому поводу обратиться.

Теперь – о чем, собственно, речь:

1. Двухтактный оппозитный двухцилиндровый двигатель без кривошипно-шатунного механизма со встроенным редуктором. Собственно, сам механизм, заменяющий кривошипно-шатунный, одновременно является и редуктором. Двигатель имеет

большую мощность при небольших габаритах и весе и не требует прецезионных работ, если взять готовые цилиндры, поршни, электрооборудование и систему впрыска топлива от мотоцикла.

2. Новая система прямого впрыска топлива – требует только доработки головки цилиндра. Повышает кпд и мощность, уменьшает расход топлива.

3. Махолет. Новая конструкция крыльев и довольно простой редуктор привода крыльев. Думаю, этот махолет реально полетит с человеком на борту и приз общества Сикорского будет наш !

P.S. Попытался отправить сообщение адсмнистратору — не получилось.

FlyCat

43 регион

sergeiva

Я люблю строить самолеты!

Уважаемый Client, вот ссылки:

1. Urkunde [ch252]ber die Eintragung des Gebrauchsmusters «Zweitakt-Boxermotor ohne Kurbeltrieb», Nr. 203 04 487.8, IPC F02B 75/32.

2. Urkunde [ch252]ber die Eintragung des Gebrauchsmusters «Verbrennungsmotor», Nr. 20 2005 004 680.9,

IPC F02B 15/00

На махолет, к сожалению, пока не могу дать ссылку — патентуется.

Скажите пож., Вы реально заинтересованы в подобном моторе, или желаете просто поговорить ? Конечно, можно и просто поговорить, но я обозначил свои пожелания.

Хотелось бы выйти на тех, кто хочет и может этим действительно заняться. Несмотря на большой спектр моторов, не все доступны любителям, а тут можно хорошую вещь сделать при относительно небольших усилиях и материальных затратах. Кинематику мотора я проверил — все функционирует, как задумано. Теперь нужно это реализовать. Вы готовы ?

Вложения

Alex_520

Сменил аватарку — ушёл в малую авиацию

А ссылочку интернетовскую на патенты можно показать?

И, судя по вложенному Вами фото, в конструкции бесшатунного механизма-редуктора просматривается что-то наподобие трещотки с храповиком. :

Сгодится ли такая конструкция для ДВС с его знкопеременными нагрузками и неравномерностью усилий при вращении вала?

cloud

Мне нравятся бесшатунные моторы

Leon CX

Будь просто — смог бы каждый.

Уважаемый Client, вот ссылки:

1. Urkunde [ch252]ber die Eintragung des Gebrauchsmusters «Zweitakt-Boxermotor ohne Kurbeltrieb», Nr. 203 04 487.8, IPC F02B 75/32.

2. Urkunde [ch252]ber die Eintragung des Gebrauchsmusters «Verbrennungsmotor», Nr. 20 2005 004 680.9,

IPC F02B 15/00

На махолет, к сожалению, пока не могу дать ссылку — патентуется.

Скажите пож., Вы реально заинтересованы в подобном моторе, или желаете просто поговорить ? Конечно, можно и просто поговорить, но я обозначил свои пожелания.

Хотелось бы выйти на тех, кто хочет и может этим действительно заняться. Несмотря на большой спектр моторов, не все доступны любителям, а тут можно хорошую вещь сделать при относительно небольших усилиях и материальных затратах. Кинематику мотора я проверил — все функционирует, как задумано. Теперь нужно это реализовать. Вы готовы ?

Сергеев. а что в Германии не нашлось заинтересованных в Ваших разработках ? приходится на родине искать ?

Если профинансируете то я в Швейцарии опытную модель Вам помогу создать. все про все тысяч сто (евро) потребуется минимум. дорога точная механика нынче :

cloud

Мне нравятся бесшатунные моторы

Leon CX

Будь просто — смог бы каждый.

Я лишь тонко намекнул на стоимость даной затеи….реально оценив рынок и его возможности и цены я с увереностью могу сказать что если нет даной суммы то можно даже не дергатся )

И еще — в германии гораздо легче реализовывать задумы за гораздо меньшие деньги чем в пост СССР с гораздо ефективной последующей отдачей !

Увы это так….но вот желающих братся за дело в Европе увы мало….у кого с умом не вышло, а кого лень заела….

cloud

Мне нравятся бесшатунные моторы

Leon CX

Будь просто — смог бы каждый.

Володя,

а ты пересчитай сам и убедишся в точности моего рассчета…это при том, что я посреднические услуги даже сюда не включал !

Если отбросить шутити…то где то так обойдется выпуск проектной документации с выпуском одного опытного образца и тестировании на уже имеющейся (бесплатной) базе ….это по самым-самым скромным оценкам (робота двух специалистов на протяжении года)…это в цивилизованом мире….в постсовке добавь сюда еще воз и тележку сопутствующих проблем — отсутствие материалов, станков и тестового оборудования, задержки с поставками и т.д. И т.п.

Не дешовое это дело…проще и дешевле конверсировать имеющиеся на рынке, готовые изделия.

FlyCat

43 регион

sergeiva

Я люблю строить самолеты!

Отвечаю в порядке заданных вопросов.

ALEX_520: На сайте www.dpma.de немецкого ведомства по патентам (Deutsche Patent und Markenamt) пройдитесь по ссылке Patent/Reschersche (патентный поиск). Там Вы все и найдете. Я же написал — ничего закрытого.

Cloud: просто поговорить — тоже можно, но не на форуме: слишком много наблюдающих — я уже отвык от этого.

TNVD: Вам уже ответили другие, да и Вы сами понимаете насчет моих материальных возможностей. Но с Вашей оценкой возможных затрат для реализации опытного образца не согласен. Собственно, мое обращение адресуется к умельцам-любителям, которые из раздолбанных моторов для мотоциклов вполне могут собрать мой мотор, еще раз подчеркиваю — при минимуме затрат. Лет 15 назад в ИРе была статья об одном умельце из Норильска (Что-то типа ДВС в авоське). Не думаю, что он потратил 100.000 евро для его реализации. А мой мотор -проще. Еще раз подчеркиваю — я адресуюсь к тем, кому такой мотор действительно нужен. В Германии и вообще на Западе мы никому неинтересны в силу своей отсталости (так они в большинстве своем полагают). Действительно, по технологиям они сильны и обмениваются информацией, поэтому развитые западные страны имеют примерно одинаковый уровень, а мы (бывший Союз то-есть) — что стырим — тем и пользуемся, И не всегда можем полностью разобраться в том, что таким образом «нарыли». Но это не значит, что мы неспособны на новые идеи. Но «их» отношение к «нам» — очевидный факт. Ведь понятно, что я не пришел бы на ваш форум, не попробовав найти подельников (в хорошем смысле слова) здесь ? В принципе, я и сам мог бы такой мотор сделать, но есть одна загвоздка: в окрестностях Мюнхена, где я живу, нет свалок мотоциклов, хотя автомобильных свалок — навалом. Они есть в других частях Германии, но ехать туда за этим — мне не по карману. Как правильно замечено — были бы деньги — я бы много чего реализовал. К примеру, на международной выставке IENA-2005 в Нюрнберге мое изобретение «Плоский экран» завоевало золотую медаль. Я даже действующий макет дома «на коленке» сделал (в варианте элекртонных жалюзи). Ну а дальше .

Остальным заинтересовавшимся форумчанам: вами верно подмечено — в основе моего механизма — храповое колесо. Да — поршни жестко соединены штоком-рамкой и работают в противофазе. Мало того — в многотомнике академика Артоболевского «Механизмы» можно найти прототип моего механизма. Но это не значит, что я просто использовал такой механизм так сказать, внаглую. Там используется храповик с трещоткой, у меня — сверху и снизу шток-рамки размещены несколько подпружиненных зубьев. В результате механизм и преобразует возвратно-поступательное движение поршней во вращательное выходного вала, и играет роль муфты свободного хода. Еще я обратил внимание на то, что скорость вращения выходного вала зависит не только от частоты движения поршней, но и от диаметра храпового колеса, а это — предпосылка для того, чтобы этот механизм играл и роль встроенной коробки скоростей. В случае-же авиационного мотора — можно подобрать диаметр шестерни так, чтобы при номинальной частоте перемещения поршней на выходном валу были нужные обороты, к примеру, 1750 об/мин. Насчет больших ударных нагрузок на зубья храпового колеса — это преувеличено- зубья как бы догоняют и подталкивают колесо, поэтому их относительная скорость невелика. Да и можно при необходимости несколько увеличить толщину колеса и подпружиненных зубьев — тогда нагрузка на эти элементы уменьшится. Мой мотор относится к так называемым свободнопоршневым моторам и у него действительно есть проблема старта (если варащать вал — поршни двигаться не будут и его просто так стартером не раскрутить). Эта проблема мной решена. Кроме того, разработан вариант встроенной полностью автоматической коробки скоростей. Для наглядности привожу схематическое изображение моего мотора и варианта подпружиненных зубьев (этих вариантов может быть море).

С уважением

sergeiva

Источник