- Пропорции и состав опилкобетона — 2 способа приготовления раствора

- Состав и марки

- Плюсы и минусы

- Какой расход и пропорции?

- Как готовить раствор?

- Как сделать опилкобетон своими руками

- Область применения

- Отличия от арболита

- Плюсы и минусы материала

- Состав

- Марки и их характеристики

- Пропорции для приготовления различных марок опилкобетона

- Технология приготовления блоков из опилкобетона

- Смешивание компонентов

- Размеры блоков

- Формы для отливки

- Внутренние стенки форм

- Сооружение стены из опилкобетона

- Безопасность для здоровья

Пропорции и состав опилкобетона — 2 способа приготовления раствора

Отличные характеристики и состав опилкобетона позволяют применять его в строительстве монолита и мелких стеновых блоков малоэтажных зданий. Опилки — продукт органических отходов, поэтому теплоотдача нового строительного материала больше, чем обычного бетона. Поскольку на строительном рынке такого материала нет, строители изготавливают его сами. Однако к опилкобетонным блокам применяют требования ГОСТа 6133–99, как и к другим бетонным камням. Поэтому нужно знать технологию изготовления и придерживаться указанных пропорций.

Состав и марки

Компонентами этого строительного материала являются:

- Цемент, выполняющий роль вяжущего вещества, который должен в соответствии с ГОСТом 10178−85 не ниже М400.

- Крупный и средний песок, отвечающего ГОСТу 8736—93.

- Опилки всех пород деревьев, преимущественно хвойных, поддающихся меньшему гниению.

- Добавки: известь, глина, сульфат аммония, жидкое натриевое стекло. Но наиболее подходит требованиям ГОСТ присоединение кальция хлорида.

- Вода незагрязненная — ГОСТ 23732–79.

Плотность опилкобетона зависит от количества, в первую очередь, песка, который вместе с другими добавками повышает качественные показатели материала.

| Название | Плотность, т/м3 | Коэффициент теплопроводности |

| М5 | 0,6 | 0,18 |

| М10 | до 0,8 | 0,21 |

| М15 | 0,8 | 0,24 |

| М20 | 0,95 | 0,3 |

Плюсы и минусы

Бетон с опилками обладает уникальными качествами по сравнению с другими строительными материалами:

- экологическая безопасность применения;

- легкий вес;

- необходимые показатели удержания тепла;

- простая обработка при строительстве;

- стойкость на прочность растяжения и изгиба;

- народный (доступный) состав.

Однако присутствуют и недостатки:

- Достаточная степень впитывания влаги, требующая проведения работ во избежание этого.

- Возрастание финансовых затрат в строительстве многоэтажных зданий из-за прибавления цемента. Дом из опилкобетона, который набрал природную прочность, будет качественнее, чем из бетона обычного.

- Большая вероятность усадки затрудняет работы по отделке.

Какой расход и пропорции?

| Название | Опилки | Песок | Цемент | Известь или глина | Пропорции (цемент, песок, опилки, известь) |

| М5 | 80 | 3 | 4,5 | 14 | 1:0:2:1 |

| М10 | 80 | 12 | 9,5 | 10,5 | 1:2,2:6,5:1,5 |

| М15 | 80 | 21 | 13,5 | 7 | 1,2:3:7,8:0,8 |

| М25 | 80 | 30 | 18 | 35 | 1:2,8:6,4:0,8 |

Как готовить раствор?

Для строительства жилых зданий и хозяйственных построек несложно изготовить опилкобетон своими руками. Используют 2 способа присоединения компонентов:

- Разводят в цемент в воде, а потом добавляют остальные ингредиенты.

- Смешивают сухие вещества и разбавляют водой.

Нет преимущества выбора варианта приготовления. Важно, чтобы образовалась однородная структура, в состав которой входят песок и цемент, образующие цементный камень. При самостоятельном изготовлении бетономешалка не понадобится, так как ручной способ — удобный, хотя и трудоемкий процесс. Сжатая в кулаке правильно приготовленная смесь не выделяет капель воды.

Источник

Как сделать опилкобетон своими руками

Изготавливается опилкобетон своими руками, без использования сложных технологий. Основным наполнителем служат опилки деревьев: береза, тополь, ель, сосна. Аналоги по теплоемкости (Кт составляет от 0,21 до 0,37) – пенобетон и керамзитобетон, а стоимость в 3 раза ниже.

Рецепт опилкобетона содержит около 40% древесины, что определяет высокую гигроскопичность стен. Они регулируют влагу, выводя ее наружу, исключая появление сырости и плесени.

Несмотря на то, что опилкобетон практически наполовину состоит из горючего материала, горит оп плохо. Начало тления при 150-200 °С, для возгорания нужна выдержка 1-2 часа при 300 °С или 0,5-1 часа при открытом огне.

Область применения

Прототипом этой технологии считаются саманные постройки, где основным связующим компонентом являлась глина. С появлением цемента технология изменилась: матрица упрочняется в десятки раз, а легирующие частицы (щепа, опилки) обеспечивают низкую теплопроводность.

Как называется бетон с опилками? Стандартно имеется в виду арболит или опилкобетон. Эта технология практикуется во многих странах, но первыми ее начали использовать голландцы в 1930 годах. В отличие от низких и небольших саманных домиков, бетон из опилок способен выдержать большие нагрузки. При использовании конструкционного бетона можно возводить 2-этажные постройки, а при несущих Ж/Б конструкциях – стены в 3 и более этажных домах.

Отличия от арболита

Основные различия, которые являются решающими при получении прочностных и тепловых характеристик: размер и качество наполнителя.

Арболит — это смесь бетона со щепой, с частичным содержанием стружки. К щепе предъявляются строгие требования ГОСТа, чего не требует изготовление опилкобетона. Если сравнивать качественные характеристики, то арболит находится по качеству на первом месте, но изготовить блоки в домашних условиях, с полным соответствием прочности и других параметров, практически невозможно.

Опилкобетон — это бетон с опилками. Благодаря тому, что к размеру наполнителя нет жестких требований, а использовать можно любые отходы, такие блоки обходятся намного дешевле. Но из-за разницы в наполнителе отличается и теплопроводность: при одинаковой прочности – у арболита она выше. Но в то же время блоки из опилкобетона своими руками делаются при помощи недорогого устройства.

Плюсы и минусы материала

Начнем с положительных сторон материала, которых значительно больше:

- Опилкоблоки отлично зарекомендовали себя на практике. Построенные еще в 60-х годах дома используются и сегодня. Исходя из этого, делаем выводы, что срок эксплуатации выше, чем у Ж/Б конструкций, которые рассчитаны всего лишь на 75 лет.

- Низкая себестоимость. Наполнитель — отходы деревообрабатывающего производства, поэтому в каждом регионе есть цехи, обрабатывающие древесину, будь то мебельное производство или пилорама.

- Скорость. Сушка блоков занимает 3,5 месяца, возведение стен при наличии нужного количества блоков — 2-3 дня.

- Возможность снизить теплоемкость, создавая внутреннюю полость.

- Изготавливая стружкобетон своими руками, можно придавать желаемые габариты блокам или сделать строение монолитным, полностью или частично.

- Экологичность, приятный запах древесины, который держится годами.

Многие минусы можно исключить, используя советы, как сделать опилкобетон максимально качественным. Среди основных недостатков:

- Используется только в малоэтажном строительстве.

- Высокая гигроскопичность. При хранении блоки нужно защищать от атмосферных осадков.

- Одна из сложностей – выдержать для опилкоблоков своими руками пропорции, чтобы мех. свойства не отличались между партиями.

- Для повышения прочности (изготовление конструкционного вида) увеличивается содержание цемента, что сильно снижает теплопотери.

- Опилки не всех деревьев подходят для производства.

- Производимый своими руками опилкобетон очень чувствителен к процессу расщепления сахара в древесине, поэтому требует вылеживания на открытом воздухе в течение 4 месяцев.

Состав

Как принято полагать из названия, основным компонентом являются отходы лесной промышленности, но это не так. Рецепт опилкобетона может включать и другие органические наполнители:

- костра льна;

- рисовая солома;

- стебли хлопчатника.

Постоянные основные компоненты, из которых изготавливаются тырсоблоки своими руками:

- цемент марки 400;

- песок (речной и/или карьерный);

- известь.

В состав органических веществ входит сахар, который разрушительно сказывается впоследствии на прочности изделия. Для его нейтрализации в состав включают минеральные добавки. При производстве арболита насчитывается более 6 компонентов, в то время как изготавливая опилкоблоки своими руками, достаточно использовать:

- жидкое стекло;

- известковое молочко.

В современной интерпретации возможно добавление различных модификаторов, которые сокращают время застывания, снижают хрупкость, улучшают камнеобразование и т. д.

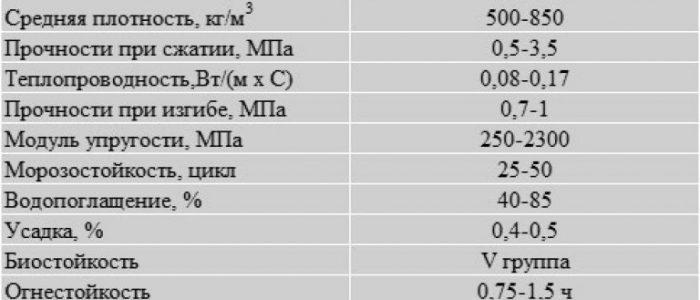

Марки и их характеристики

Изготовленные своими руками в домашних условиях опилкоблоки различаются по теплоизоляционным свойствам:

- Теплоизоляционный — плотность 400-800 кг/м³.

- Конструкционный — плотность 800-1200 м³.

Прочностные характеристики достигаются путем увеличения концентрации цемента в смеси, но одновременно с этим падает теплостойкость блоков. При возможных диапазонах концентрации состава практикуется использование 3 вида. Некоторые из них допускается применять только для одноэтажного строительства внешних стен, другие – только для внутренних.

Пропорции для приготовления различных марок опилкобетона

Изготавливается опилкобетон своими руками, пропорции на 1 м3 должны основываться на таких моментах:

- Соотношение песка и цемента 2:1 — это константа, которая не изменяется.

- Отношение опилок и извести варьируется в диапазоне 10:1 и 2:1. С увеличением содержания СаО уменьшается теплостойкость опилок, но увеличивается стойкость к появлению гнили и плесени.

- Содержание цементно-песчаного раствора к опилкам должно выдерживаться в диапазоне от 3:1 до 1:4. Универсальное соотношение 1:2 используется для 2-этажных строений с деревянными перекрытиями; блоки с максимальным содержанием опилок используют для возведения стен с Ж/Б основанием и высокой теплостойкостью Кт — 0,21, где 30 см опилкобетона = 1500 см бетонной кладки.

- Часть воды (0,5-0,6 от всей массы) можно сократить при условии добавления пластификатора, что увеличит прочность бетона в 1,2-1,5 раза.

Зависимость механических свойств от содержания материалов:

| марка, кол-во этажей | цемент М400, кг | известь гашенная, кг | песок, кг | опилки, кг | плотность (кг/м³) | К теплопроводности |

| М 10 — 1 | 90 | 165 | 530 | 210 | 950 | 0,21 |

| М 15 — 2 | 135 | 105 | 610 | 200 | 1050 | 0,24 |

| М 25 технологические | 300 | 100 | 690 | 190 | 1250 | 0,37 |

Оптимальное назначение опилкобетона — возведение 1-этажных зданий. Пропорции опилкобетона для монолита такие же, без изменений.

Технология приготовления блоков из опилкобетона

Из-за длительного высыхания монолитная структура используется при возведении небольших строений. Более практичными считаются блочные постройки. Все нюансы, которые влияют на качество — состав опилкобетона, пропорции, время застывания, требования к компонентам и т. д. — указаны в ГОСТ 19222-84 (признанный на территории СНГ) и ГОСТ Р 54854-2011 (действителен на территории РФ).

Заготовка необходимых материалов

- емкость для смешивания вручную или бетономешалка;

- станок для изготовления;

- вибростол;

- формы или матрицы с пуансоном.

Также подручные принадлежности: ведра, лопата. Закупать опилки и известь нужно заранее, так как они должны пройти процесс расщепления сахара. А цемент желательно приобретать одним из последних материалов. Известь должна быть свежей, не слежавшейся и пушистой.

Смешивание компонентов

При ручном смешивании периодичность загрузки материалов не имеет значения. Но при смешивании в бочке из-за легкости опилок есть вероятность плохого перемешивания. Чтобы его исключить, можно соблюдать вариантность:

- Смешиваем сухие вещества (опилки, цемент, песок).

- Добавляем уже смешанные гашеную известь, воду.

Размеры блоков

Размеры блоков определяются толщиной стены и могут иметь различное соотношение ширины, длины и высоты. Практика показывает, что самым оптимальным является кирпичное соотношение:

- для одинарной стены: 0,5 толщины к 1 ширине и 2 длины;

- для двойной стены возможны варианты:

- ширина блока к ширине стены 1:1;

- толщина блока к ширине 0,5:1;

- длина блока = ширине стены.

Формы для отливки

Одним из условий получения качественной структуры является использование вибростола, который, наряду с образованием однородной, беспористой структуры, исключает внутренние напряжения. Особенно это необходимо при изготовлении блоков с пустотами, для которых важным условием являются симметрия и одинаковый размер стенок.

Но чаще всего практикуется ручной метод прессования, для этого достаточно изготовить формы. Они бывают 2 типов:

- Металлическая. С металлом удобнее работать, он выдерживает нагрузки, хорошо снимается с массы и экономит время на формование.

- Деревянная. Дерево 20 мм достаточно для выдерживания давления при прессовании. Формы делают разборными, скрепляя их задвижными пазами.

После формирования блока его извлекают из формы и укладывают для просушки не менее чем на 28 дней. Сушить блоки лучше в теплом и проветриваемом месте. Окончательная твердость достигается через 3,5 месяца.

Внутренние стенки форм

Доски и пуансоны из дерева – достаточно прочные материалы, но при попадании влаги они деформируются. Чтобы избежать этого, внутреннюю сторону обшивают кровельной сталью, пластиком, полиэтиленом. Гладкая поверхность способствует быстрому извлечению блока. При формовании блоки также устанавливают на поддоны из пластика или стали, подсыпая немного опилок.

При сушке блоки получают усадку в размере 10% от общей массы, поэтому формы делают с соответствующим запасом (10%).

Сооружение стены из опилкобетона

Для монтажа блоков можно использовать любые клеевые смеси на основе цемента. Для оптимального соединения блоков достаточно делать укладку толщиной 2 мм. Увеличение этой толщины способствует образованию мостиков холода и повышению общей теплопроводности.

Перед укладкой блоков устраивается гидроизоляция, это может быть как фундамент, так и готовый цоколь. Поверх изоляции (пленка или рубероид) заливается армирующий пояс толщиной 10 см. Ж/Б конструкция исключает расползание стен. Если стена двойная, армирующий пояс может быть также раздельный и соединяться между собой стекловолоконной арматурой. Время застывания пояса – не менее 5 дней. Его нужно устанавливать под каждым перекрытием.

По периметру наружной стены натягивается бечевка-ориентир для получения ровного края. Укладку начинают с угла дома. После поднятия 4-5 рядов проводят укрепление арматурой, прорезав болгаркой канавки. Для это можно использовать и металлическую арматуру, и стекловолоконную. Каждые последующие 4-5 рядов процедуру повторяют.

При возведении двойной стены используются перемычки для их соединения между собой. Периодичность – каждые 4-7 рядов. Также прорезаются канавки, их размеры должны соответствовать размеру арматуры плюс слой клея, и после установки образовывать ровную поверхность. Для максимально прочного крепления края арматуры загибают под прямым углом.

Перед установкой перекрытия или крыши повторно возводят армирующий, т. е. укрепляющий пояс толщиной 10 см.

Безопасность для здоровья

Мы разобрались, как сделать опилкобетон своими руками, технология это несложная, да и к тому же здания обладают важными преимуществами:

- Сохраняют сухость — благодаря высокой паропроницаемости по этой технологии строят бани.

- Огнестойкость — этот материал не способен самостоятельно поддерживать горение, что удобно для строения подсобных помещений, гаражей и бань.

Главное преимущество жилых домов, построенных по этой технологии, — нейтральный климат за счет выведения лишней влаги наружу. В зданиях невозможно развитие грибка и гнили. Внутренняя и внешняя отделка должны соответствовать таким же требованиям по гигроскопичности, чтобы не задерживать выведение влаги.

Источник