Очистка растворителя своими руками

Растворители, из которых самые известные обывателям — ацетон и уайт-спирит, являются спутниками любого ремонта. Они незаменимы как в быту, так и на производстве. Многие используются лакокрасочными заводами для разбавления краски и при изготовлении лакокрасочных материалов. Применяются растворители и в автомобилестроении, полиграфии и многих других сферах. Количество предприятий, деятельность которых связана с использованием этого сырья не уменьшается, а напротив растет. А значит, увеличивается и потребность в переработке отработанных растворителей.

Однако далеко не все организации могут позволить себе переработать загрязненное сырье на собственном предприятии. Тогда на помощь им приходят специализированные компании: чтобы не выбрасывать, не отвозить на полигон растворитель, который еще можно многократно восстановить, организации продают его таким компаниям. Одно из таких предприятий по переработке загрязненных растворителей – ООО «Лимпэк» – год назад начало свою работу в г. Гатчине.

Специалисты производственного отдела и учредители «Лимпэк» обучались премудростям переработки растворителей на заводе «Рихард Гайсс» (RichardGeissGmbH) в Германии. Компания основана в Анцинге близ Мюнхена в 1959 году. Она является единственной компанией в Европе и уже более полувека обеспечивает полностью замкнутый цикл вторичного использования растворителей. Цель этого предприятия – ответственное обращение с растворителями и защита окружающей среды. Этой же миссии придерживаются и ее ученики – ООО «Лимпэк».

В самом технологическом процессе переработки ничего сложного нет. Он практически аналогичен работе самогонного аппарата, который методом дистилляции перерабатывает забродившее ягодное варенье в чистый спирт. Так и на производстве «Лимпэк» с той лишь разницей, что оборудование для «самогона» растворителей выглядит несколько иначе.

В своем арсенале средств борьбы за чистоту «Лимпэк» использует дистилляционное устройство, произведенное немецкой фирмой Renzmann, а также итальянские установки фирмы ItaliaSistemiTecnologisi и Formeco.

Увидеть своими глазами, как происходит непосредственно сам процесс «превращения-очищения» невозможно, так как герметичная вакуумная емкость с двойными стенками –рубашкой – не оставляет никакой надежды не только на взаимодействие перерабатывающих веществ с атмосферой, но и на удовлетворение нашего любопытства. Специалист «Лимпэк» Антон Ляпунов поведал нам, какие именно скрытые процессы происходят внутри установки.

Переработка растворителей происходит вне контакта с окружающей средой. Мы видим лишь то, как насосом закачивается растворитель в дистиллятор или происходит слив из него уже очищенного растворителя. Именно в эти моменты некоторым частицам растворителя удается «бежать», но количество их настолько мало, что окружающая среда никак не страдает, что подтверждают экспертизы – значения выделяемых загрязняющих веществ в атмосферу находится намного ниже установленной предельно допустимой концентрации вредных веществ. В итоге из поступающего сырья 75-90% успешно очищаются, а 10-25% превращается отходы дистилляции.

Относятся они к малоопасным отходам и вывозятся на утилизацию специализированными компаниями, имеющими лицензию на обращение с отходами.

Но прежде чем загрязненное вещество поступит в бак, вакуумный насос откачивает из него воздух. Входящий в установку котел разогревает воду, которая поступает в рубашку – двойную стенке дистиллятора. Это позволяет довести поступивший в дистиллятор растворитель до кипения.

Затем перемешиваемое вещество равномерно прогревается и начинает испаряться. Его пары попадают в так называемый каплеуловитель. Теперь их надо остудить. Для этого они поступают в теплообменник, где, охлаждаясь, уже в виде жидкости – чистого вещества – стекают в приемную емкость. А отделившийся от них загрязнитель выгружается в плотно закрытую тару.

Но по-настоящему очищенным растворитель станет тогда, когда его прогонят так дважды. Притом первичная перегонка происходит в одном дистилляторе, а чистовая на другом. В итоге получается осветленный, очищенный и готовый к повторному использованию растворитель.

«Умный» и «трудолюбивый» дистиллятор может работать непрерывно. Он устроен так, что сам периодически наполняет загрязненный растворитель до необходимого ему уровня. Когда растворитель заканчивается, система сама переключается в режим завершения.

Устройство имеет свою «службу безопасности», которая состоит из приборов, следящих за тем, чтобы все параметры находились в необходимых пределах. Если вдруг какой-то параметр не находится в норме, то оборудование просто перестанет работать.

В «Лимпэк» имеется также участок для «осушки». На нем решаются задачи, связанные с обезвоживанием сырья. Например, нужно убрать воду из ацетона. Для этого в емкость помещается специальный реагент, который и собирает всю влагу, а затем отделяется. В итоге остается чистый обезвоженный растворитель.

«Растворитель, полученный в результате таких обработок, исследуется в лаборатории. Затем мы решаем, готов ли этот продукт для использования или его еще нужно смешать с каким-либо другим веществом. С результатами анализов полученного вещества мы знакомим наших покупателей – это полиграфические компании, лакокрасочные предприятия, автомобильные станции техобслуживания и др. Они покупают, снова используют эти растворители, после чего они, уже вновь использованные, возвращаются к нам», – пояснили сотрудники «Лимпэк».

«Сейчас в России уже научились перерабатывать отходы сами и притом получать из них полезное сырье. Это является важной, положительной тенденцией в промышленности. У людей повышается экологическая грамотность. Я считаю, что такие организации по переработке надо поддерживать. Хорошо, что они начали появляться. К тому же их деятельность не то чтобы не представляет угрозу для окружающей среды, но и в итоге способствует ее охране», – уверен эколог, председатель общественной организации «Северо-Западный Зеленый крест» и председатель Общественного экологического совета при губернаторе Ленинградской области Юрий Шевчук.

То, что такое предприятие является абсолютно безвредным для окружающей среды, подтверждает экспертиза Центра гигиены и эпидемиологии Ленинградской области — исследование состава воздуха на предприятии было проведено при максимальной загрузке аппаратов дистилляции. Количество выделяемых в атмосферу веществ находится значительно ниже нормы, разрешенной по законодательству. «У нас в десять раз меньше показатели вредных веществ, чем указано в санитарных нормах, то есть даже если бы мы на порядок увеличили свой выброс, остались бы в пределах санитарных норм», – заметили специалисты «Лимпэк».

У определенных предприятий по переработке отходов должны быть свои размеры санзоны в соответствии с требованиями СанПиН. Но для предприятий, занимающихся подобной «Лимпэк» деятельностью, размер ориентировочной санитарно-защитной зоны законодательством не определен. Свою санитарно-защитную зону «Лимпэк» взяли с запасом, исходя из расчетных параметров оценки шумового воздействия, потому как присутствует шум машин во время погрузки и разгрузки. «Мы можем поставить санитарно-защитную зону хоть по границе предприятия – все равно будем намного ниже санитарных норм, то есть сказать, что территория нашей зоны избыточна, – ничего не сказать, – разъяснили сотрудники «Лимпэк».

«Лимпэк» использует метод прямой перегонки с целью максимально переработать загрязненные вещества. Итог этой работы для окружающей среды – значительное сокращение вывоза вредных веществ, то есть отходов, к размещению на полигоны. Таким образом, деятельность компании целиком направлена на реализацию государственной программы РФ «Охрана окружающей среды» на 2012-2020 годов и закона «Использование наилучших доступных технологий при обращении с отходами».

Источник

Очистка растворителей от краски

Очистка растворителей от краски.

Очистка растворителей от краски.

В настоящее время в России выпускается множество промышленных растворителей. По своему происхождению их можно разделить на органические и неорганические. Подавляющая часть используемых в ЛКМ растворителей имеют органическую основу. К ним можно отнести ацетон, 646, 647 растворитель, р-4, нефрас и многие другие.

Примеры использования данных сольвентов можно встретить практически в любой сфере производства. Наибольшая потребность в использовании растворителей можно встретить в производстве ЛКМ, в окрасочном оборудовании, производстве пленки и композитных материалов, в малярных цехах и др.

Очистка растворителей от краски.

Загрязненный растворитель может образовываться после промывки окрасочных линий на крупных предприятиях,после промывки малярного инструмента в СТО, окрасочного оборудования высокого и низкого давления, окрасочных станков, очистки печатных форм и др. сферах.

Использованный растворитель загрязненный краской теряет свои потребительские свойства. После чего смесь либо утилизируют, либо проводят очистку растворителя от краски.

Что подразумевается под очисткой растворителя от краски?

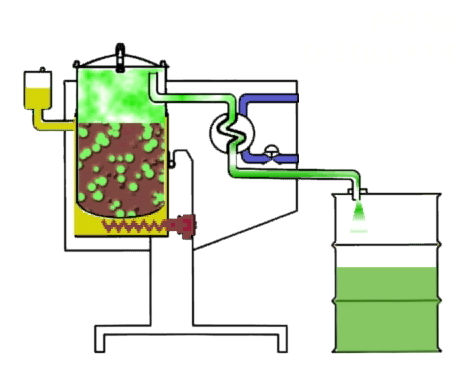

Под очисткой растворителя от краски подразумевают процесс дистилляции загрязненных составов в специальных установках, после чего из загрязненной смеси возможно получить чистый восстановленный сольвент. Конструктивно, все установки для очистки растворителей схожи. Дистиллятор растворителей — это бак,который нагревается диатермическим маслом, или любым иным теплоносителем (паром,этиленгликолем и др.). При нагреве загрязненной смеси внутри бака, образуются пары растворителей, которые через специальное вытяжное отверстие вверху бака попадают в конденсатор, металлическую трубку охлаждаемую либо воздухом, либо водой. Пары конденсируются и переходят в жидкое состояние. Чистый растворитель стекает самотеком в отдельную емкость. Полученный таким образом чистый сольвент не теряет свои ни физические, ни химические свойства.

Очистка растворителей от краски:

Таким образом, очищенный от краски растворитель можно повторно использовать в технологическом процессе. Дистилляцию загрязненных сольвентов можно проводить неограниченное число раз.

На нашем рынке можно выделить несколько фирм,которые производят качественное оборудование для очистки растворителей от краски . В первую очередь это компания Formeco (Италия)- высококачественные дистилляторы с безупречным качеством исполнения установок.

Источник

Удаление загрязнений из растворителя

Для повышения эффективности процессов сухой чистки необходима тщательная очистка растворителей от загрязнений. Большое содержание загрязнений в растворителе является причиной плохой очистки одежды и, кроме того, замедляет технологический процесс.

В настоящее время имеются такие методы очистки растворителя: фильтрация, адсорбция, дистилляция и разбавление (рис. 10).

Рис. 10. Способы очистки растворителя:

а — фильтрация; б — адсорбция в — дистилляция; г— разбавление

Фильтрация. В процессах сухой чистки применяют мешочные, рамные и трубчатые фильтры, работающие под давлением. Такие фильтры в короткий срок способны пропустить через фильтрующую среду большое количество грязного растворителя.

В качестве фильтрующей среды используют специальные фильтровальные порошки. В мешочном фильтре растворитель проходит через ткань с насыпанным на нее порошком, а в рамном — через сетки (рис. 11). В трубчатом фильтре загрязненный растворитель проходит через фильтровальный слой внутрь каждой трубы и через верхнюю часть трубы выходит из фильтра (рис. 12). Загрязнения задерживаются фильтровальным порошком, расположенным на внешней стороне каждой трубы.

Рис. 11. Схема движения растворителя через сетки пластинчатого фильтра:

1—вентиль; 2—пластина, поддерживающая мешки; 3—фильтровальная сетка; 4—оболочка фильтра; 5—дренажная труба; б—отфильтрованная грязь с порошком; 7—плиты пластин

Рис. 12. Схема движения растворителя через трубчатый фильтр: 1—вентиль; 2—плита, поддерживающая трубы; 3—трубы и фильтрующий слой; 4—оболочка фильтра; 5—загрязнения; 6—грязевый клапан; 7—трубы

Адсорбция. Процесс адсорбции — это поглощение жидкости или газа поверхностью твердого тела. Некоторые растворимые загрязнения могут быть удалены из растворителя путем адсорбции, например сорастворители, красители, жирные кислоты. Методом адсорбции не удаляются многие растворимые жиры, масла. При сухой чистке процесс адсорбции имеет место в фильтрах, в которых применяется специальный фильтровальный порошок. Метод адсорбции целесообразно применять в тех случаях, когда необходимо очень быстро удалить из растворителя красящие вещества, сохраняя в нем некоторые другие растворимые загрязнения.

Дистилляция. При дистилляции из растворителя практически удаляются все загрязнения. Она особенно эффективна при удалении растворимых масел и жиров, которые после фильтрации или адсорбции остаются.

Дистилляция является процессом превращения жидкости в пар при кипении, конденсации паров в жидкость при охлаждении. Большинство загрязнений растворителя имеют более высокую точку кипения, чем нефтяные или хлористые растворители, или же вообще нелетучи.

При соответствующем температурном режиме во время дистилляции растворитель будет испаряться, не увлекая с собой загрязнения. Главной примесью чистого растворителя после дистилляции является вода.

В дистиллированном растворителе содержание нелетучих веществ допускается в количестве не более 0,02 г на 100 мл. Растворитель не должен быть окрашен растворенным в нем красителем.

Для дистилляции нефтяных растворителей используют вакуум-перегонные аппараты, а дистилляцию перхлорэтилена ведут при атмосферном давлении.

Вакуум-перегонный куб служит для создания вакуума и снижения температуры кипения растворителя. Нефтяные растворители при нормальном давлении имеют температуры кипения между 148° и 210°С. Давление пара, достигаемое на фабриках сухой чистки, не такое высокое, чтобы нефтяные растворители перегонялись при температуре кипения, но оно вполне достаточно для дистилляции их под вакуумом. Точки кипения или пределы кипения жидкостей понижаются, если атмосферное давление снижается.

Нефтяные растворители перегоняют при разрежении от 657 до 708 мм вод. ст. Средние фракции растворителей нефтяного происхождения кипят при 107,2—112,8°С, что дает возможность дистиллировать растворитель при давлении пара от 5,3 до 7 ат. Снижение температуры кипения также предотвращает нарушения в составе растворителя, возможные в процессе дистилляции при нормальном давлении.

Перегонка в аппаратах, работающих при атмосферном давлении, применяется для дистилляции перхлорэтилена, который имеет температуру кипения 12ГС при нормальном атмосферном давлении. Давления пара на фабриках сухой чистки вполне достаточно, чтобы нагреть до кипения перхлорэтилен при атмосферном давлении. Перхлорэтилен перегоняется при давлении пара от 7 до 14 ат.

Процесс дистилляции заключается в следующем. В каждом вакуумном или работающем при атмосферном давлении кубе растворитель нагревается паровым змеевиком. Пары растворителя и воды-выходят из испарителя и направляются в водяной холодильник, где они конденсируются в жидкость — смесь растворителя и воды. В любых растворителях содержится вода, так как она имеет более низкую температуру кипения, чем нефтяные или хлорсодержащие растворители. Загрязнения, имеющие более высокую, чем растворитель, температуру кипения, остаются в испарителе. В вакуум-перегонных кубах сконденсированный растворитель и вода проходят через водопоглотитель, наполненный хлопчатобумажной ветошью. Ветошь поглощает воду и растворитель направляется в хранилище.

Скорость дистилляции нефтяных и хлорсодержащих растворителей зависит от теплоты парообразования растворителя и от количества посторонних примесей, присутствующих в растворителе. Увеличение теплоты парообразования будет способствовать ускорению дистилляции, а увеличение количества примесей — замедлять ее.

Хотя повышение температуры ускоряет процесс дистилляции под вакуумом, это не может рекомендоваться фабрикам для интенсификации процесса, так как оно вызывает бурное кипение и вынос загрязнений.

Дистилляция замедляется, когда количество остающихся в кубе примесей возрастает. Смесь растворителя и примесей типа масла кипит при более высокой температуре, чем один растворитель. Чем выше концентрация примесей, тем выше точка кипения смеси. При определенных условиях будет достигнута точка, в которой дистилляция будет очень медленна или остановится совсем. В это время перегонный куб прекращает работу. В дистилляторах для хлорсодержащих растворителей замедление дистилляции наблюдается при концентрации остатка, составляющей 50%.

При дистилляции перхлорэтилена, имеющего высокую стоимость, стремятся достичь минимального содержания его в остатке.

Для извлечения перхлорэтилена из остатка применяют перегонку с паром. С этой целью в испаритель пускают острый пар. Этот процесс обычно называют «продувкой паром» или «отгонкой с паром». Введение пара снижает температуру кипения смеси, остающейся в кубе, и увеличивает выход дистиллированного растворителя.

Перегонка с паром должна быть точно отрегулирована по скорости, иначе может произойти вынос примесей в дистиллированный растворитель.

В вакуум-перегонных кубах перегонка с паром нецелесообразна, так как будет способствовать быстрому насыщению хлопчатобумажных тряпок, используемых для удаления воды из дистиллированного растворителя.

Загрязнения, удаляемые и не удаляемые при фильтрации, адсорбции и дистилляции, приведены в следующей таблице.

| Метод удаления | Загрязнения | |

| удаляемые | неудаляемые | |

| Фильтрация | Нерастворимые загрязнения | Красители, сорастворители, минеральные масла, жиры и воски, растворимые мыла и детергенты, вода, жирные кислоты |

| Адсорбция | Нерастворимые загрязнения, некоторые мыла и детергенты, красители, жирные кислоты | Минеральные масла, жиры и воски, вода |

| Дистилляция | Нерастворимые загрязнения, красители, мыла и детергенты, минеральные масла, жиры и воски, некоторые сорастворители, большинство жирных кислот, вода | Некоторые сорастворители |

Разбавление. Некоторые растворители непрерывно циркулируют в процессе чистки одежды. При добавлении к загрязненному растворителю свежего или перегнанного содержание загрязнений понижается, так как объем растворителя возрастает без увеличения количества примесей.

Источник