- Резиновые ножки для корпусов РЭА

- Камрад, рассмотри датагорские рекомендации

- 🌼 Полезные и проверенные железяки, можно брать

- Резиновые ножки для корпусов РЭА

- Камрад, рассмотри датагорские рекомендации

- 🌼 Полезные и проверенные железяки, можно брать

- Ножки для РЭА (радиоэлектронной аппаратуры) и не только. Мультиобзор

- Делаем корпус для усилителя мощности своими руками

- Содержание

- Из старой аппаратуры

- Из листового металла

- Листовой металл с гибкой

- Фанера

- Корпуса для РЭА

- Покупные

Резиновые ножки для корпусов РЭА

Не секрет, что после изготовления корпуса аппарата (усилка, акустики, блока питания, измерительного прибора да и любой вещи) встаёт вопрос: а что будет разделять поверхности?

Можно использовать ноги от б/у аппаратуры, можно купить, самому точить, подбирать подходящие крышки от баллончиков и туб. Но. чаще всего чем-то не удовлетворяет: то старое, то жесткое и царапает, то скользит.

Предлагаю надежный и бесплатный вариант: не скользит, легко заменяемо и находимо в любых количествах даже в Суходрищенске (можно взять ведро на халяву), прекрасно гасит вибрации (подойдёт для ламповых усилителей и устройств, боящихся микрофонного эффекта).

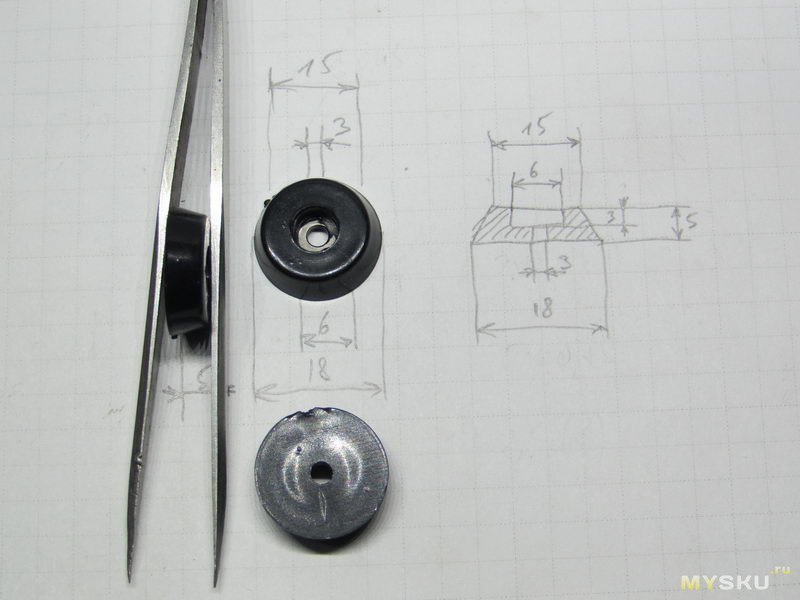

Если кто помнит работаю аДмином в больничке и много всяких штучек попадается под руку, а соседний кабинет занимают медтехники. И однажды им принесли закаточную машинку из производственной аптеки (кто не знает — ей закатывают пробки алюминиевой крышкой на бутылках с растворами). Естественно для настройки насыпали пробок, крышек, дали бутылочек разной ёмкости. Из всего этого добра глаз ессно зацепился . правильно за резиновые пробочки! Вот они двух типов: побольше — черные, поменьше — серые:

Берем среднюю на первом фото пробку и по центру делаем аккуратную дырочку лёгкими круговыми движениями.

На металл можно крепить вот такими вещами:

Здесь я подложил 2 шайбы большую и малую, т.к. в большой дырка была больше чем клёпка мм на 2 и не зажимала нормально, а у малой внутренний диаметр как раз равен начальному диаметру клёпки.

Четыре таких ножки под весом 1 кг на гладкой поверхности очень тяжело сдвинуть.

Для корпусов из дерева как раз подходит саморез с шайбой.

Кто боится что от ножек будут черные круги на поверхности, ищите серые пробки — они вроде как силиконовые и без сажи.

Ну и на последок ноги для винтажных корпусов:

Прошу сильно не пинать за сочинение данной статьи: я не писатель, я идеей делюсь.

—

С уважением к жителям Датагории,

ваш alx25v

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Источник

Резиновые ножки для корпусов РЭА

Не секрет, что после изготовления корпуса аппарата (усилка, акустики, блока питания, измерительного прибора да и любой вещи) встаёт вопрос: а что будет разделять поверхности?

Можно использовать ноги от б/у аппаратуры, можно купить, самому точить, подбирать подходящие крышки от баллончиков и туб. Но. чаще всего чем-то не удовлетворяет: то старое, то жесткое и царапает, то скользит.

Предлагаю надежный и бесплатный вариант: не скользит, легко заменяемо и находимо в любых количествах даже в Суходрищенске (можно взять ведро на халяву), прекрасно гасит вибрации (подойдёт для ламповых усилителей и устройств, боящихся микрофонного эффекта).

Если кто помнит работаю аДмином в больничке и много всяких штучек попадается под руку, а соседний кабинет занимают медтехники. И однажды им принесли закаточную машинку из производственной аптеки (кто не знает — ей закатывают пробки алюминиевой крышкой на бутылках с растворами). Естественно для настройки насыпали пробок, крышек, дали бутылочек разной ёмкости. Из всего этого добра глаз ессно зацепился . правильно за резиновые пробочки! Вот они двух типов: побольше — черные, поменьше — серые:

Берем среднюю на первом фото пробку и по центру делаем аккуратную дырочку лёгкими круговыми движениями.

На металл можно крепить вот такими вещами:

Здесь я подложил 2 шайбы большую и малую, т.к. в большой дырка была больше чем клёпка мм на 2 и не зажимала нормально, а у малой внутренний диаметр как раз равен начальному диаметру клёпки.

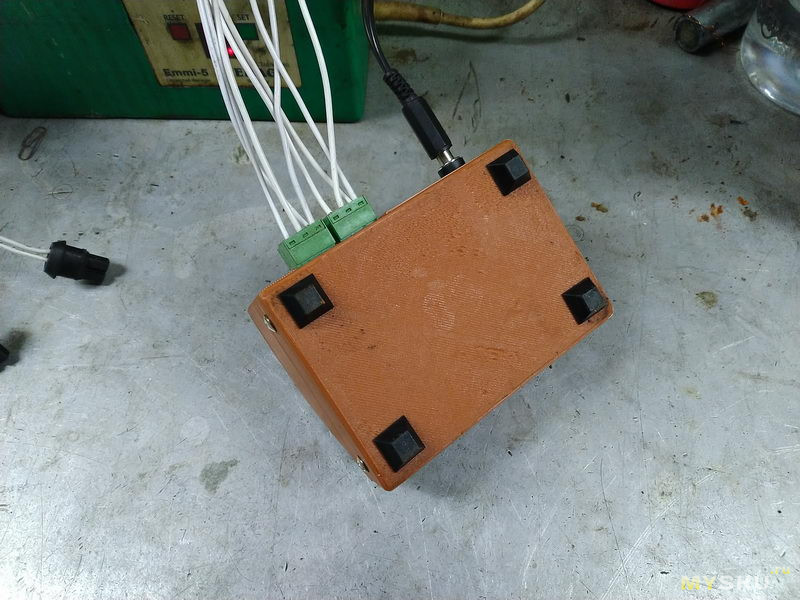

Четыре таких ножки под весом 1 кг на гладкой поверхности очень тяжело сдвинуть.

Для корпусов из дерева как раз подходит саморез с шайбой.

Кто боится что от ножек будут черные круги на поверхности, ищите серые пробки — они вроде как силиконовые и без сажи.

Ну и на последок ноги для винтажных корпусов:

Прошу сильно не пинать за сочинение данной статьи: я не писатель, я идеей делюсь.

—

С уважением к жителям Датагории,

ваш alx25v

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Источник

Ножки для РЭА (радиоэлектронной аппаратуры) и не только. Мультиобзор

При запихивании поделок в корпуса лично у меня регулярно возникает проблема ножек. Я пробовал лепить на двухсторонний скотч кусочки полиуретана — но это как-то не так. К тому же у меня часто под устройство/стенд может попасть например бензин — и тут уже двухсторонний скотч пасует 🙁

Но я купил и ножки с самоклейкой 😉

Ножки поставляются в простом пакете, внутри каждой залита металлическая шайбочка диаметром чуть больше отверстия (примерно 6.5мм) и толщиной около 0.5мм. Материал — наверно ПВХ, на холоде дубеет, в тепле довольно эластичный, по столу скользят, но не сказать чтоб прям хорошо.

размеры и внешний вид:

Ножки произвели весьма приятное впечатление, а как за эту цену — так и вообще шикарно. К покупке рекомендую. Единственное что крупноваты они для многих корпусов — и по высоте и по диаметру. Но тут ничего не поделаешь к сожалению.

Для мелких корпусов есть ножки меньших размеров, но они во-первых гораздо дороже, а во-вторых с самоклейкой, что тоже не сказать что сильно универсально. Кстати, в магазинах мебельной фурнитуры можно купить самоклеющиеся силиконовые кружочки для того чтобы ящики и дверки не стучали о корпус мебели — стоят они гораздо дешевле.

Итак, ножки. Цена сейчас — $0.6 за 6 штук (куплено заметно дороже). Пришло 7 штук вместо 6, ножки прорезаны, отделяются легко, мягче и «резиновее» первых.

Ножки неплохие, но относительно дорогие.

Третий вариант — самый интересный по соотношению цена/качество, всего $1.75 за 40 штук

Размеры:

Скотч почему-то желтый, держит неплохо. Впрочем, если отклеится — у меня есть суперклей.

Применим к ШИМ-генератору для проверки форсунок

Резюме: все ножки неплохие, последние — весьма бюджетные, но доставка заняла месяца два. Для крупных устройств применяем первые, под винт, для остальных — третьи, ну а если нужен чисто дизайнерский вариант — вторые, самые дорогие. Также, не откажусь от ссылок на проверенных ножки меньших размеров.

Источник

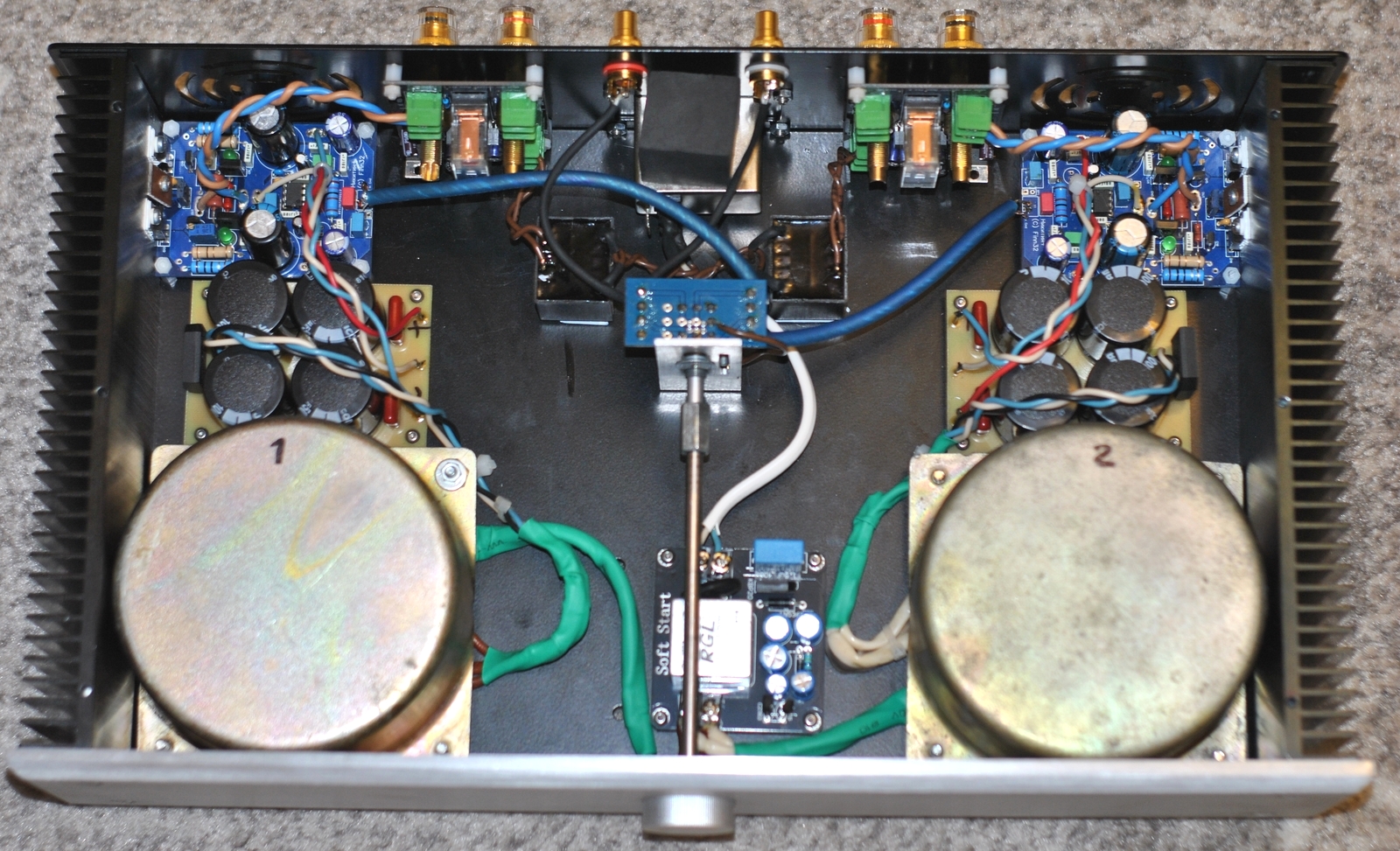

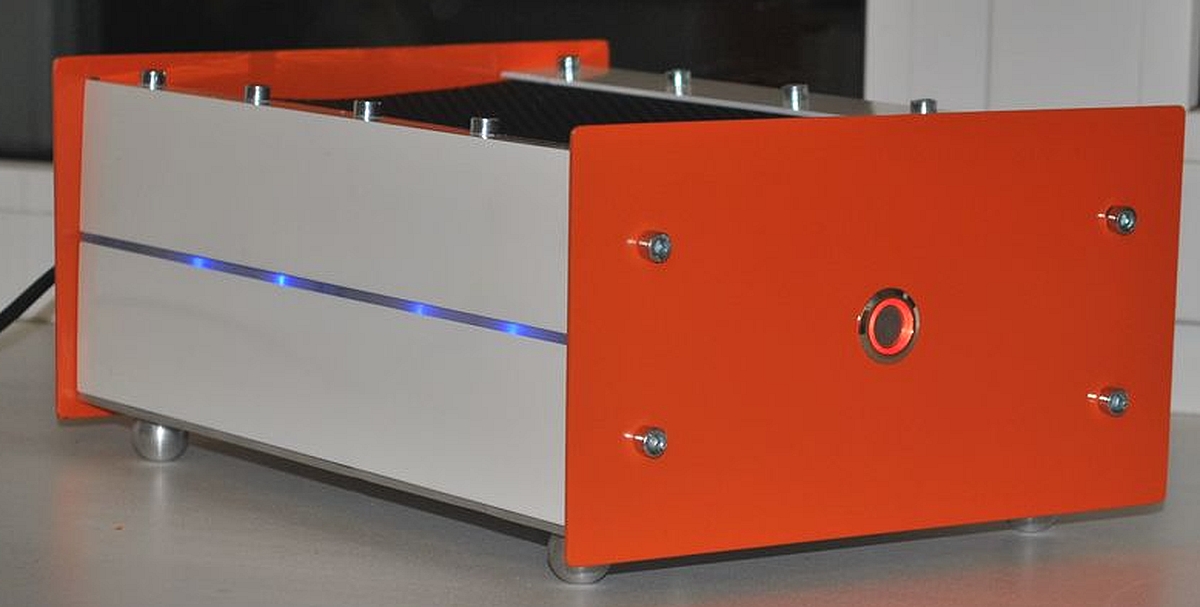

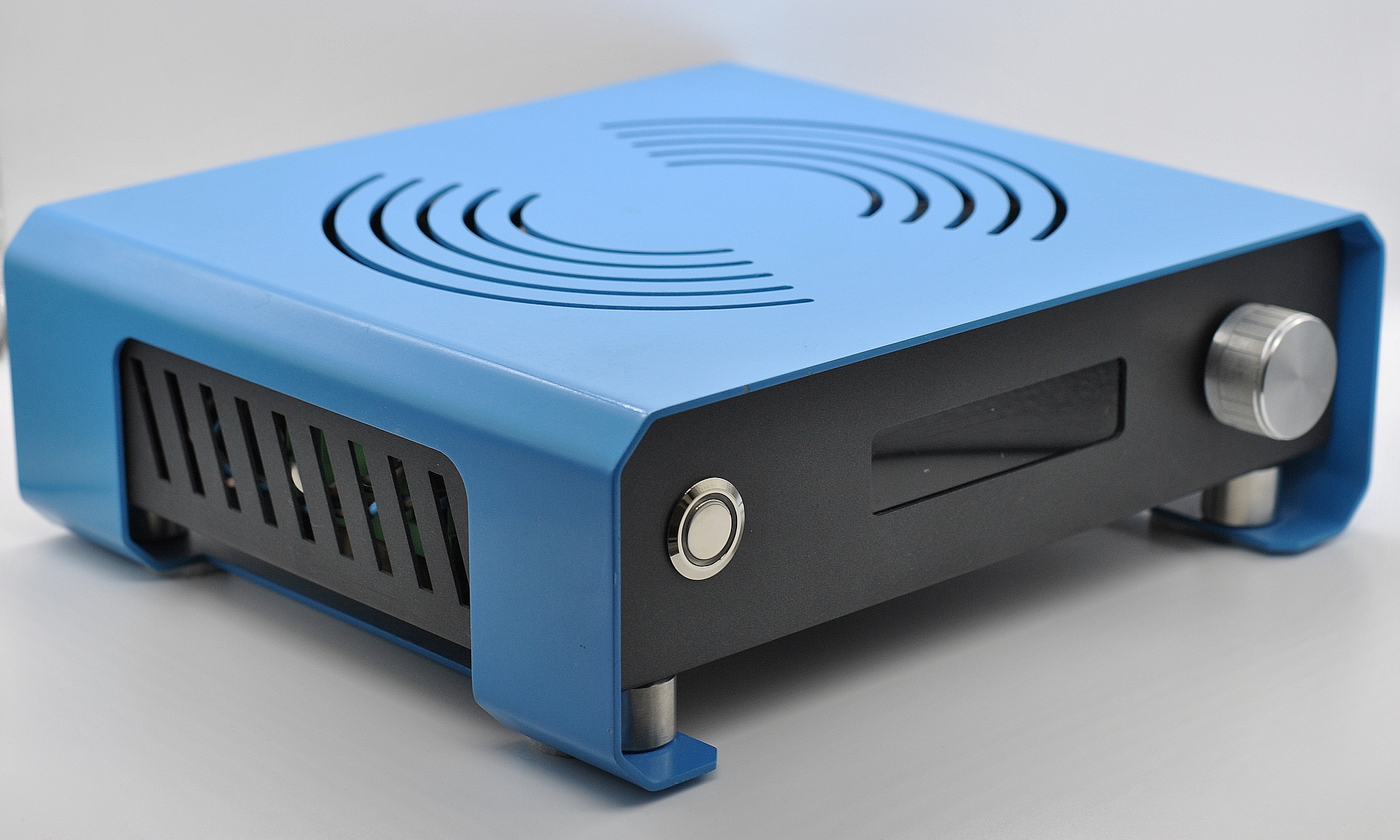

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

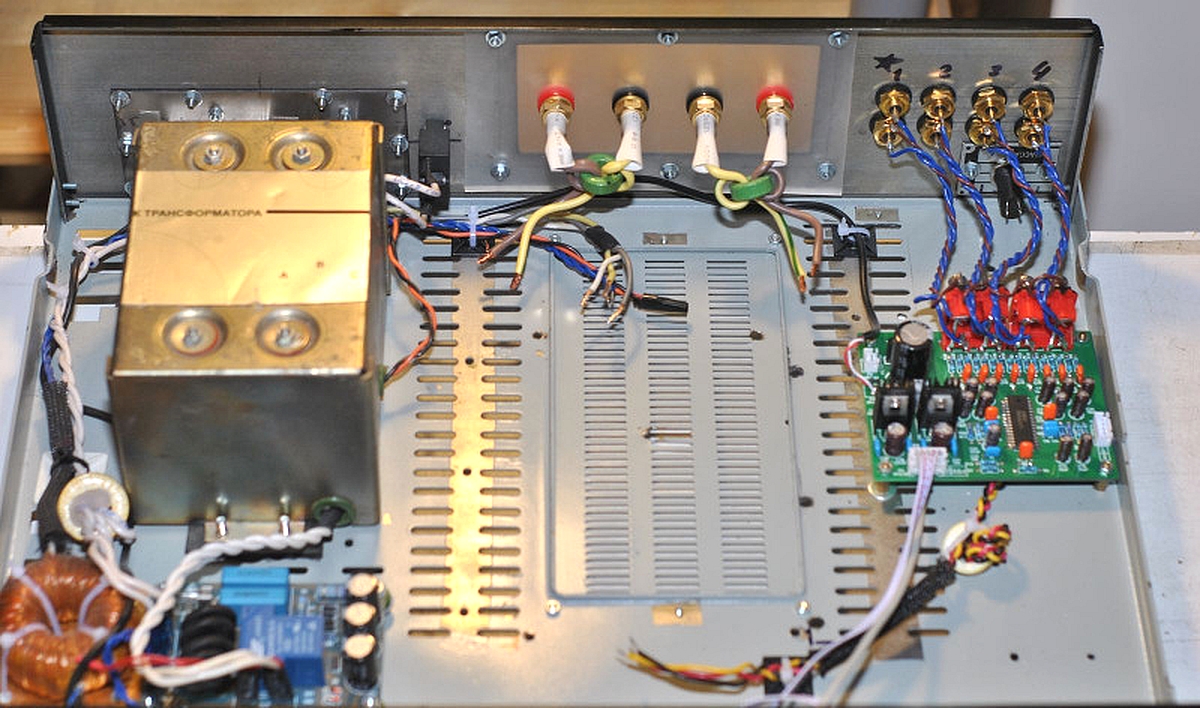

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

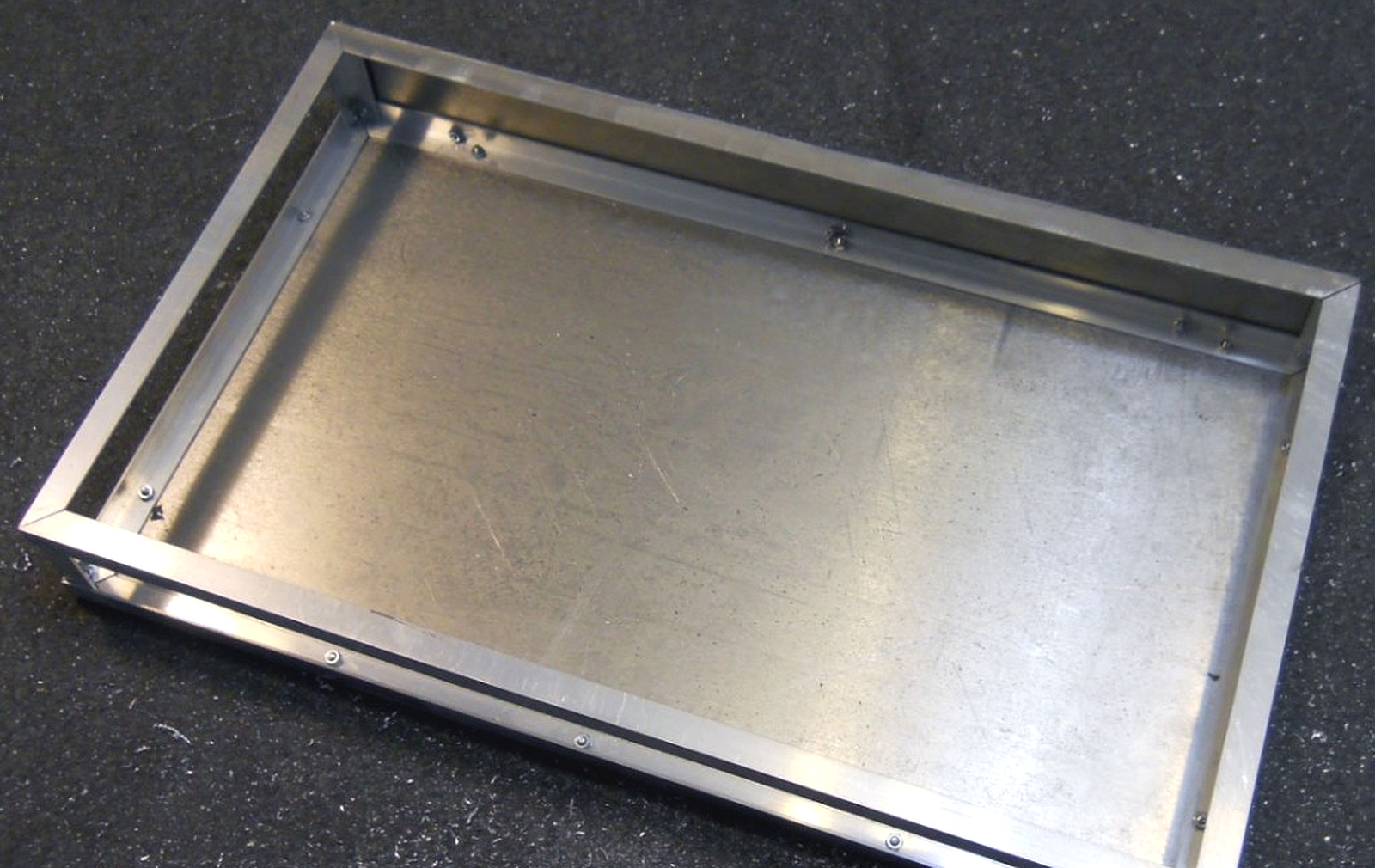

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

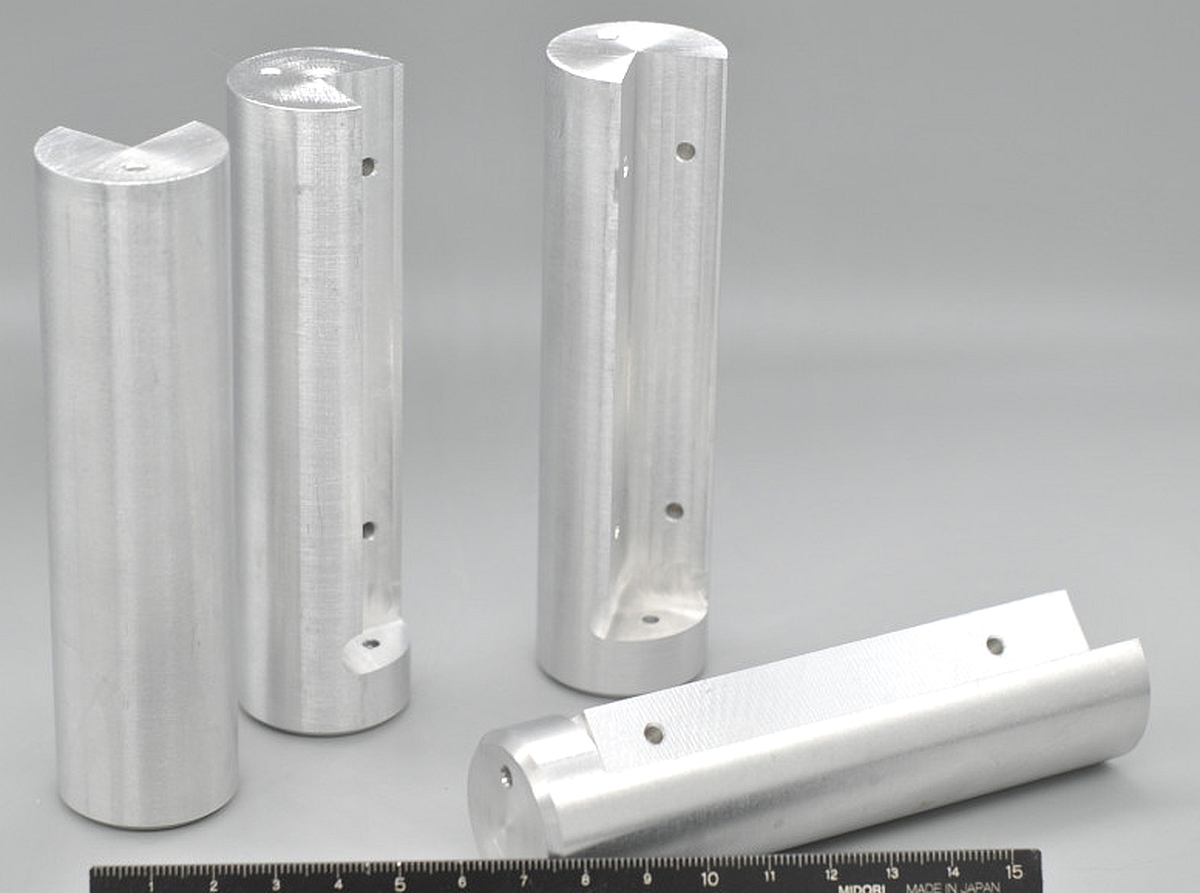

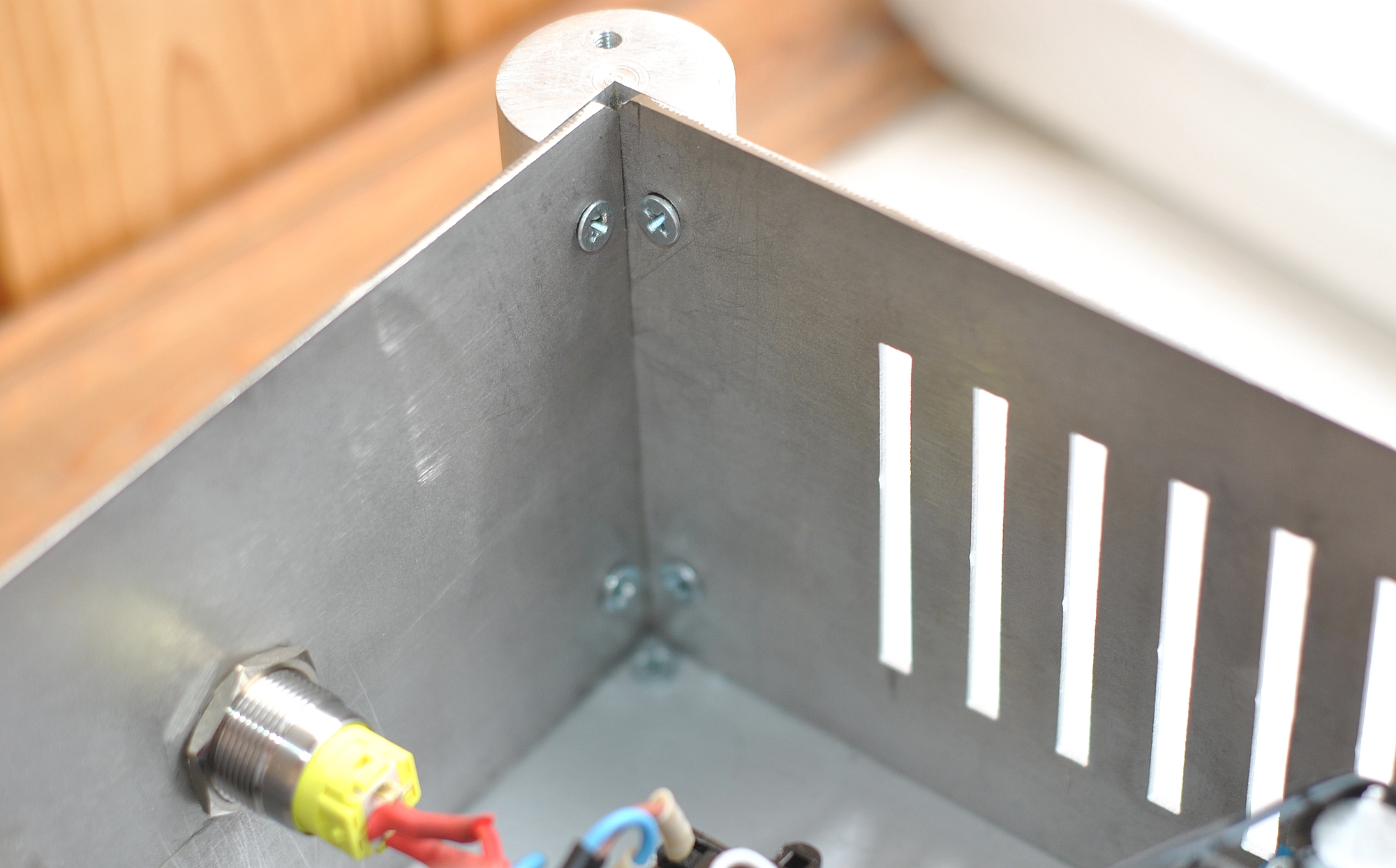

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник