Нож Танто с плетеной рукоятью Tsukamaki

Процесс изготовления самоделки:

Шаг первый. Вырезаем профиль ножа

Первым делом берем заготовку, чертим на ней желаемый профиль и вырезаем. Автор быстро справляется с работой при помощи болгаркой, зажав заготовку в тисках. Нож у нас небольших размеров и простой формы. После резки приступаем к шлифовке, что позволит довести профиль до идеала.

Шаг второй. Спуски

Скосы у ножей танто делаются только с одной стороны клинка, а с какой, зависит от того, левша вы или правша. В итоге должна получиться своего рода стамеска. Режущих плоскостей у ножа две, лезвия обычно делают прямые, но у автора немного изогнутые. Спуски можно легко вывести и на глаз, клинок довольно короткий, да и не нужно стараться получить симметрию, как при шлифовке с обеих сторон.

Лезвия пока не делаем слишком тонкими, чтобы клинок не повредился при закалке. Нормой для закалки считает толщина стали порядка 1-2 мм, но все зависит от конкретной марки стали.

Шаг пятый. Рукоять

Приступаем к отделке рукояти, в качестве основы нам понадобится кожа или ее заменитель. Вырезаем два куска по форме рукояти и приклеиваем их к рукояти двусторонним скотчем. Эти приклеенные детали будут служить фоном.

Далее можно приступать к наматыванию шнура, подойдет и синтетический. Чтобы шнур надежно прилип к рукояти и принял нужную форму, натираем его воском. Наматываем шнур, как автор, при желании укладываем на основу плоскую фигурку дракона, крест или другой символ на ваше усмотрение.

После того как рукоять будет готова, ее нужно хорошо прогреть, при этом частицы воска растают и шнур хорошо приклеится к рукояти, зафиксировав форму. Прогреть рукоять можно на пару, а чтобы она не намокла, обматываем ее пленкой или надеваем пакет.

Шаг шестой. Заточка

Правильно закаленную сталь можно наточить до состояния бритвы, и она будет долго держать заточку. Автор производит заточку на ленточной машине, намочив шлифовальный ремень водой. Благодаря воде сталь лучше шлифуется, а еще ее будет не так легко перегреть, что недопустимо. До идеального состояния можно довести лезвие путем заточки его японскими водными камнями.

Шаг седьмой. Рисунок

При желании на клинке можно сделать рисунок путем травления или при помощи электрического тока. С рисунком клинок будет смотреться интереснее, а еще так можно поставить свой герб, знак качества.

Вот и все, теперь ножик готов, смотрится самоделка отлично. Надеюсь, вам проект понравился и вы нашли для себя полезные мысли, удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Как сделать нож в стиле «танто»

Конечно, изготовленный по этой инструкции нож мало похож на танто, клинок у него явно не 30 см, нет хамона, да и ручка закреплена на штифтах. Впрочем, нож получился неплохой, не смотря на то, что он плохо попадает под свое название. Впрочем, удаленно, его профиль чем-то напоминает саблю.

Материалы и инструменты, которые использовал автор для изготовления ножа:

Список материалов:

— листовая сталь с высоким содержанием углерода (именно такая поддается закалке);

— древесин для ручки;

— латунные стержни, заклепки (или другой материал для изготовления штифтов);

— эпоксиный клей.

Список инструментов:

— ленточный шлифовальный станок ;

— хороший набор наждачной бумаги;

— бумага, карандаш, ножницы, чертежные принадлежности (для изготовления шаблона);

— болгарка с отрезными и шлифовальными дисками ;

— клей;

— точило;

— разной зернистости наждачная бумага;

— источник высокой температуры (для закалки) и масло;

— дрель со сверлами;

— зажимы;

— масло для пропитки дерева.

Процесс изготовления ножа:

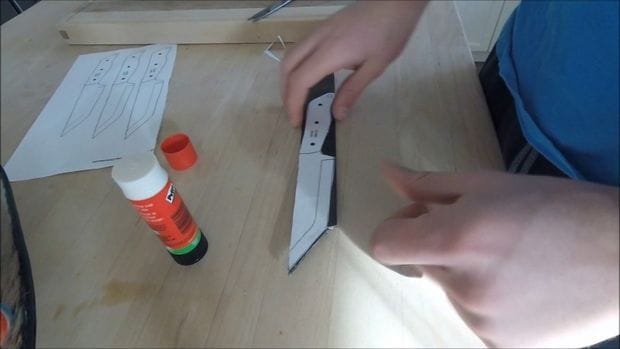

Шаг первый. Рисуем профиль и вырезаем

Первым делом вам понадобится проявить все свое творчество. Нужно изготовить шаблон будущего ножа, это делается сперва на бумаге. При желании можно скачать из интернета уже готовый шаблон и изменить его на свое усмотрение.

Вместо бумаги лучше использовать плотный картон, когда вы вырежете шаблон, то сможете подержать будущий нож в руках и убедиться, что он удобен.

Шаг третий. Формируем скосы

Изготовление скосов – это очень ответственный момент, от них зависят режущие характеристики ножа. Чем шире будет скос, то есть, чем плавне будет угол заточки, тем острее будет нож, и тем легче он будет точиться.

Но тут есть некоторые нюансы, тонкое лезвие хорошо режет, но оно плохо выдерживает нагрузки, если ножом рубить. Так что вам понадобится найти некоторую золотую середину.

Чтобы сделать скосы ровными и симметричными, сперва все разметьте. Нарисуйте на клинке с обеих сторон линию, до которой будет доходить скос. Еще вам нужно разделить лезвие вдоль на две части, чтобы вы могли видеть центрирующую линию при шлифовке. Обычно для этого используют сверло того же диаметра, что и толщина заготовки.

Приступаем к шлифовке. Быстро и профессионально выполнить эту работу позволит ленточный шлифовальный станок . Но такая приспособа есть не у каждого, в крайнем случае, вам будет нужна болгарка со шлифовальным диском. Зажимаем заготовку струбциной и приступаем к шлифовке.

Некоторые умельцы формируют отличные скосы, используя обычные напильники. Но все это трудоемко и требует опыта.

Шаг четвертый. Шлифовка металла

Теперь приступаем к шлифовке металла, тут вам бы снова пригодился ленточный шлифовальный станок. Если такого нет, все придется делать вручную. Используем сперва крупную наждачную бумагу, чтобы выровнять плоскости, счистить ржавчину и убрать прочие дефекты. Потом постепенно берем наждачную бумагу все мельче и мельче, и так до тех пор, пока нож не станет блестеть как зеркало.

Многие умельцы рекомендуют смачивать наждачную бумагу в воде, так она очищается от стружки.

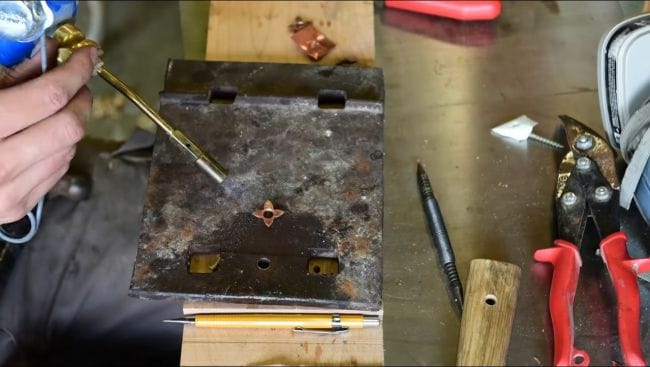

В заготовке нужно просверлить два отверстия в том месте, где находится ручка. Они нужны для установки штифтов, соответственно диаметр отверстий подбираем в зависимости от их толщины. Штифтов может быть и больше, два это классический вариант и этого вполне хватает для надежной сборки ручки. Автор решил просверлить в ручке три отверстия.

Шаг шестой. Закалка металла

Если вы использовали для изготовления ножа специальную сталь, которая имеет в своем составе высокое количество углерода, ее можно закалить. Для этого дела вам понадобится печь и постоянный магнит. Если вы не знаете марку используемой стали, то определить степень нагрева для закалки поможет постоянный магнит. Если к разогретой стали поднести магнит, и он не будет притягиваться, значит, металл прогрет до нужной температуры.

Сталь обычно греют до температуры 700-900 градусов. В принципе, получить ее можно в небольшой печи и с помощью угля. Угли понадобиться раздувать феном, пылесосом или другим подобным приспособлением.

Как только сталь прогреется, настало время ее гасить. Для этого будет нужно масло, моно моторное или растительное. В масле металл охлаждается не так быстро как в воде, поэтому уменьшается риск деформации заготовки. Заготовку автор погружает на 15 секунд, при этом будьте осторожны, так как масло воспламеняется и издает сильный запах. После закалки обращайтесь с заготовкой осторожно, так как металл будет очень хрупким.

В завершении нужно сделать отпуск металла, это позволит сделать его упругим и нож не разлетится. Если его уронить или бросить в дерево. Отпуск можно сделать в обычной бытовой печи. Греем ее до температуры 200-215 градусов Цельсия и кладем заготовку на час-полтора. После этого выключите духовку и дайте ей остыть вместе с ножом в закрытом состоянии.

Шаг седьмой. Очистка ножа и полировка

После закалки на ноже будет окалина и следы сгоревшего масла. Это все нужно счистить. Берем мелкую наждачку, WD40 или обычную воду и приступаем к очистке. Постепенно переходи на самую мелкую бумагу и в завершении при желании полируем металл.

Шаг восьмой. Сборка ручки

Теперь нам нужно изготовить заготовки для ручки. Прикладываем нож хвостовой частью к досточкам и обводим карандашом. Вырезаем с помощью лобзика или другой ленточной пилы две заготовки. Впрочем, если у вас нет лобзика, это не страшно, можете вырезать грубые очертания ручки, она потом все равно будет еще шлифоваться. Заготовки можно легко выточить до нужного профиля на точиле или при помощи напильника.

В завершении вам предстоит просверлить в дереве отверстия для штифтов, точно в тех местах, что и в металле.

Берем эпоксидный клей и наносим на заготовки. Устанавливаем штифты и хорошо сжимаем ручку струбцинами. Для надежности автор использовал три штуки. Ждем, когда клей полностью высохнет, обычно на это уходит 24 часа.

Шаг девятый. Завершающая обработка

Теперь остался окончательный шаг, обращаемся к помощи ленточной шлифовальной машины и формируем окончательный профиль ручки. Если ленточного станка нет, не страшно, можно это сделать болгаркой, на точиле или обычными напильниками.

В завершении берем мелкую наждачную бумагу и хорошенько шлифуем поверхность ручки, ее нужно сделать абсолютно гладкой.

Источник

Нож танто из напильника простыми инструментами

Автор решил сделать свой нож из напильника, этот металл крепкий, поддается закалке, нож будет острым и долговечным. Напильник должен быть правильным, хороший металл встречается только в старых образцах. На изломе металл напильника должен быть равномерного серого цвета, а еще при резке сердцевины должны сыпаться густые яркие искры. Современные напильники делают из плохого металла, цементируя лишь наружную часть. Помимо этого изготовленный клинок нужно правильно закалить, иначе может выгореть углерод, который делает сталь прочной.

Для изготовления ножа автор использовал в основном ручные инструменты. Из электроинструментов понадобилась разве что болгарка и дрель. Итак, рассмотрим же более подробно, как можно изготовить такой нож!

Материалы и инструменты, которые использовал автор:

Список материалов:

— старый напильник;

— древесина для ручки;

— эпоксидка с черным красителем;

— веревка;

— медные трубки и листовая медь;

— рог оленя и толстая доска (для подставки);

— древесина для ножен;

— масло для пропитки дерева.

Список инструментов:

— болгарка;

— дрель;

— напильники по металлу и дереву;

— рубанок;

— наждачная бумага;

— молоток;

— стамески;

— кузнечная печь и принадлежности для ковки;

— ножовка;

— тиски;

— молоток;

— газовая горелка;

— зажимы;

— полировальная паста или мелкая наждачка.

Процесс изготовления ножа:

Шаг первый. Изготовление основного профиля

Следует сразу отметить, что просто так вручную обрабатывать напильник невозможно, поскольку сталь закалена и очень прочна. Тут понадобиться либо отпуск, либо можно просто использовать ковку, как это и сделал наш автор. Греем металл до красного свечения и потихоньку при помощи молота и наковальни задаем желаемый профиль клинка. Сильно перегревать металл не следует, так как может выгореть легирующий элемент, и сталь превратится в сырец. Ковку желательно выполнять как можно качественнее, так у вас потом будет меньше времени на шлифовку.

Далее можно использовать уже наждачную бумагу, закрепленную на брусочке. Полезно смачивать бумагу в воде, так она работает гораздо эффективнее за счет очистки. Как итог работаем самой мелкой наждачкой или на мелкозернистом шлифовальном камне. Металл нужно довести до почти идеального состояния, так как дальше предстоит закалка.

Шаг третий. Закалка

Приступаем к закалке, так как ранее мы отпустили металл. Для этого автор обмазал клинок жаростойким составом, чтобы легирующие элементы остались на месте. Ну а далее прогреваем клинок до яркого красного свечения и окунаем в масло. После этого проверяем клинок, пробуя его поцарапать напильником. Если царапин нет, отлично, значит, сталь закалена. Что касается такого момента как отпуск, то его автор не делал, но это рекомендовано.

Шаг пятый. Тыльник и ручка

Основу для ручки автор делает из дерева. Подбираем брусок из твердой породы дерева и формируем желаемый профиль рубанком. Далее сверлим и растачиваем отверстие под хвостовик ножа. Формируем окончательный профиль при помощи напильников.

Также автор сделал тыльник для ручки, благодаря чему она будет дольше служить, да и смотрится восхитительно. Тыльник сделан из куска медной трубы и куска листовой меди. Обе детали сварены между собой газовой горелкой, их также можно спаять или склеить эпоксидкой. Автор проходится по упору и тыльнику молоточком, делая вмятины. Это создает впечатление, что нож сделан под старину, смотрится красиво.

Также автор решил сделать подставку под свой шедевр. Конечно, то делать вовсе не обязательно. Для этих целей автор использовал рога оленей. Подбираем материал для основы, это может быть кусок толстой доски. С помощью стамески проделываем в нем углубление под носовую часть ножен. Рога должны быть закреплены так, чтобы нож на них упирался. Крепим рога, используя эпоксидный клей, дополнительно рога фиксируем винтом и так далее.

Шаг девятый. Собираем нож и тестируем

Отполируйте все детали ножа. Для его сборки автор не использовал клей, все держится на штифте, который очень точно подогнан по месту расположения. Благодаря такой конструкции ручку можно быстро разобрать и отполировать или заменить ее детали. Если использовать вместо меда латунь, можно все собрать и на клею, ведь латунь куда более устойчива к окислению.

Вот и все, теперь нож готов, осталось его наточить до состояния лезвия и поставить в ножнах на шикарную подставку из рогов. Смотрится все восхитительно. На этом все, проект окончен, надеюсь, он вам понравился. Удачи и творческих вдохновений, если захотите повторить. Не забывайте делиться своими самоделками с нами!

Источник