- Выкидной нож своими руками

- Делаем автоматический фронтальный нож из обычных линеек!

- Дубликаты не найдены

- Ремешок для часов Thomas Sabo. Ремешок с пластиковой вставкой и с двумя параллельными подиумами

- Стол с рельефным рисунком. Процесс

- Колхозим зажимную ручку (барашек)

- Мельник, по поверьям, обязательно должен знаться с нечистой силой. Или как я водяную мельницу забомбил.

Выкидной нож своими руками

Хотите сделать себе выкидной нож? Тогда присмотритесь к этой инструкции. Такой ножик будет очень полезен в кармане, особенно, если идти в поход или просто гулять на природу. Мало ли, кто вам при этом встретится на пути? Также ножом всегда можно что-то отрезать, разрезать, подковырнуть или даже открутить некоторые винты при необходимости. В этой инструкции мы рассмотрим, как сделать именно такой нож.

В качестве материала для изготовления клинка автор использовал сталь N690. Она хорошо подходит для изготовления ножей, легко закаляется и ножи из нее прекрасно держат заточку. Собирается нож не сложно, но автор использует ленточную шлифовальную машину, что значительно упрощает этот процесс.

Материалы и инструменты, которые использовал автор:

Список материалов:

— сталь N690 или подобная ;

— пружина;

— болт;

— листвой алюминий для изготовления ручки;

— текстолит или что-то подобное (используется для отделки внутренних частей ручки);

— эпоксидный клей;

— штифты (подойдут гвозди);

— винты.

Список инструментов:

— ленточная шлифовальная машина ;

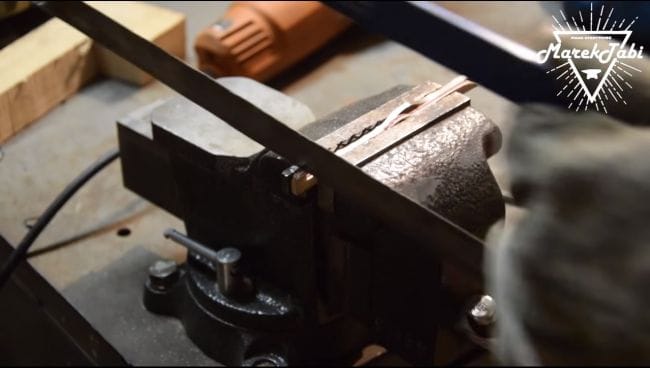

— тиски;

— сверлильный станок;

— сварочный инвертор ;

— болгарка;

— напильники;

— маркер;

— «дремель» со шлифовальными и полировальными насадками;

— ключи, плоскогубцы и прочее.

Процесс изготовления ножа:

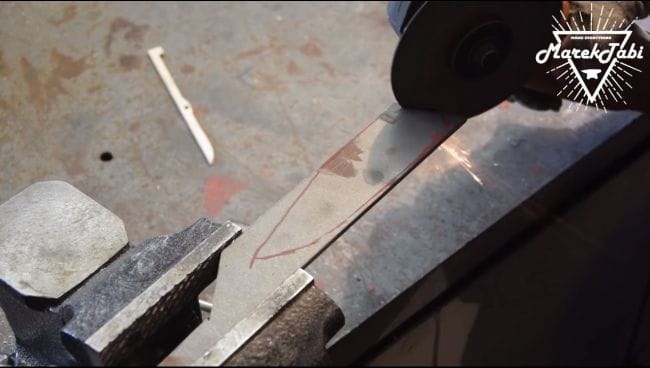

Шаг первый. Начнем с изготовления клинка

Первым делом вам нужно разработать дизайн клинка для ножа. Ничего сложного в этом нет, на клинке должны иметься два паза, благодаря которым клинок будет удерживаться в закрытом состоянии, а также в открытом. Сперва начертите желаемый профиль на бумаге, а потом вырежьте.

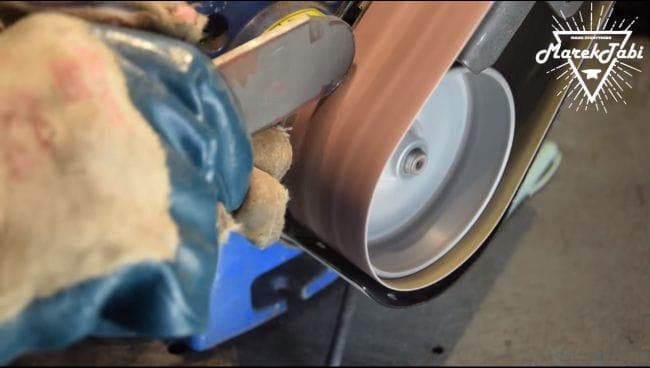

Теперь обрабатываем клинок на ленточной шлифовальной машине, доводим профиль до идеала.

В завершении вам нужно будет выточить пазы в клинке, эта конструкция предусматривает два штуки. Сперва вырезаем их с помощью болгарки, а потом дорабатываем при помощи плоского напильника.

Не забудьте также просверлить в клинке отверстие, в которое будет устанавливаться ось.

Шаг второй. Изготавливаем фиксирующий рычаг

Фиксирующий рычаг нужно делать также из прочной стали, так как при длительной эксплуатации удерживающий крюк может изнашиваться. Рычаг фиксирует клинок в двух положениях, сперва в закрытом, а потом в открытом состоянии.

Прикладываем профиль к металлу и вырезаем, дорабатываем при помощи напильников и ручной ножовки. В завершении просверлите отверстие для оси.

С помощью шаблона вырежьте две части ручки, также вам нужно будет еще вырезать две аналогичных части из текстолита. Склейте детали, используя эпоксидный клей. Когда детали будут готовы, приклейте их на эпоксидный клей к окончательному слою. Когда клей высохнет, вырежьте их.

В завершении отшлифуйте детали на ленточной шлифовальной машине.

Шаг пятый. Окончательная подготовка всех деталей

В ручке вам нужно просверлить отверстия и нарезать резьбу, она будет собираться на винтах. Еще вам нужно выгнуть под определенным углом удерживающий рычаг, для этого автор разогревает его докрасна горелкой, а потом выгибает.

В ручке также предусмотрена еще одна пружина, она поддерживает рычаг. Для этой пружины понадобится выточить и установить упор. Крепим упор, используя штифты. В качестве штифтов могут выступать обычные гвозди.

Шаг шестой. Закалка стали

Приступаем к закалке, благодаря этому нож долго не будет тупиться. Для стали N690 температура закалки составляет 1071 градусов Цельсия. Визуально такая температура определяется по желтому свечению. Еще нужную температуру можно определить магнитом, если он не притягивается к раскаленной стали, значит, она прогрета до нужно температуры. Охладите клинок в минеральном или растительном масле. Что касается рычага, то его также крайне желательно закалить. Нагрев металла автор производит с помощью горелки и специальной печки.

Источник

Делаем автоматический фронтальный нож из обычных линеек!

Всем привет друзья. Вот у меня и появилась свободная минутка что-бы наконец то смонтировать весь процесс изготовления ножа. В прошлом посте, где я показывал механизм действия данного ножа , я получил некоторые замечания по механизму . Я благодарен всем за конструктивную критику и при изготовлении экземпляра из металла, я обязательно учту все замечания. В данном видео также будут некоторые повторы с частичным объяснением действия механизма, это для тех кто по какой-то причине не смотрел предыдущее видео.Так же хочу отметить, что цель изготовления данного экземпляра — разобраться в механизме и вообще понять, реально-ли без станкового оборудования изготовить качественный автоматический нож. Как всегда жду Ваши замечания и предложения по упрощению процесса изготовления, а также возможной модернизации самого механизма!

Дубликаты не найдены

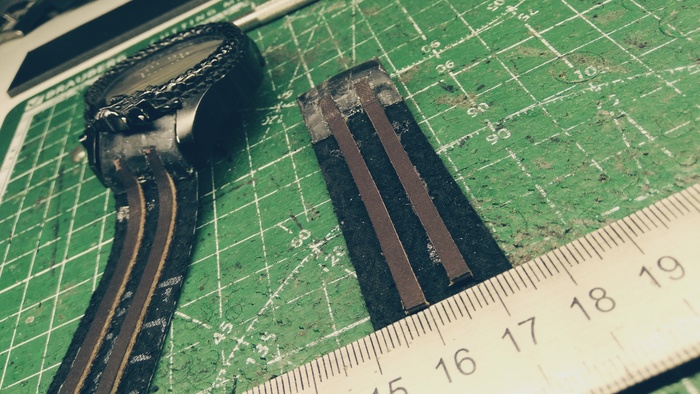

Ремешок для часов Thomas Sabo. Ремешок с пластиковой вставкой и с двумя параллельными подиумами

Ремешок для часов Thomas Sabo с драконом на безеле часов.

Ремешок имеет пластиковую вставку, которая плотно прилегает к часам и два праллельных подиума.

Ремешок шириной 22 мм у часов и крепление клипсы 20 мм.

Клипса, повидавшая виды, и черная защёлка была утерена владельцем часов и поставили стальную😃😃😃.

На самой пластиковой вставке, имеются пазы для подиумов.

Старый ремешок превратился в труху. Хорошо, что хозяин часов не выбросил его и вставки остались целые.

Подиумы шириной по 3 мм. Длина по 5 мм.

Длина ремешков стандарстная.

Стол с рельефным рисунком. Процесс

Здравствуйте! Давно на просторах интернета видел стол с горой и наконец возможности позволили сделать его.

В этом посте я расскажу в небольших этапах, как делался данный стол.

Для начала берем готовый щит или склеиваем его из оставшихся обрезков

Далее с помощью шаблона вырезаем нужную форму

После приклеиваем к столешнице деревянный брусок и начинаем придавать ему форму всеми доступными способами

Финальный рельеф я создавал с помощью гравера

Так же напилил ножки и полочку к столу. Соединения делал на шканты и клей, для большей устойчивости

Соединяем стол с помощью струбцин. Кстати, для тех мест, где нежелательно проявление клея, лучше проклеить малярным скотчем. Так вы избавите себя от долгой работы по его удалению после высыхания

Покрытие — натуральное масло для столешниц. Отлично проявляет структуру дерева и самое приятное на ощупь. Хоть и следить за столешницей нужно тщательней с маслом.

Спасибо вам за внимание!

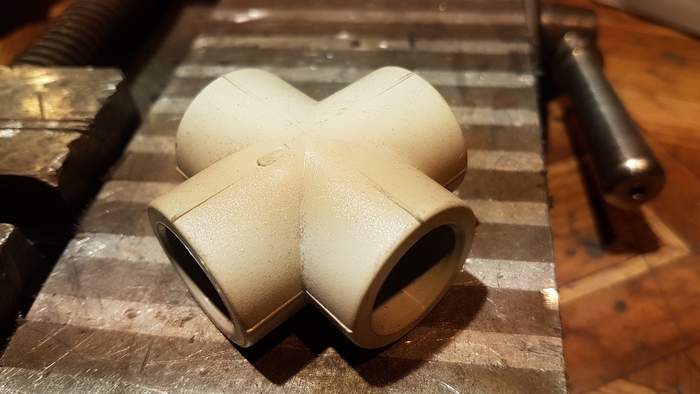

Колхозим зажимную ручку (барашек)

В какой-то момент столкнулся с надобностью такой ручки с гайкой. В окрестных магазинах ничего подходящего не было, резать из фанеры с вклеиванием гайки — долго и нудно, а ручка нужна вотпрямщас. Казалось бы купи гайку — барашек и успокойся, но она в данном конкретном случае не вариант, т.к. не обеспечивает необходимого усилия затягивания рукой — нужно что-то с бо́льшим маховиком. И тут на глаза попался горячо любимый всеми агро- DIYшниками кусок полипропилена в виде крестовины для соединения труб 20мм.

Дело за малым. Достаём из откуда-нибудь фланцевую гайку необходимого размера. В моём случае это была М10.

С помощью УШМ или ножовки по металлу да с какой-то там матерью делаем на рёбрах гайки неглубокие пропилы.

В крестовине сверлим отверстие соответствующего диаметра. Здесь — 10мм.

Накручиваем гайку на болт. Ага. )

и греем чем получится. Газовая горелка — отличный вариант. Греть нужно до температуры примерно 250 — 270 градусов. При этой температуре производится пайка полипропилена. Понятное дело, что заморачиваться с измерением температуры нам не досуг. Поэтому на помощь приходят цвета побежалости стали. Не буду сейчас расписывать что это такое и куда оно побежало. Просто смотрите на гайку (в сделанные на рёбрах пропилы, если гайка оцинкованная как в моём случае) во время нагрева. Как только в процессе нагрева он стал менять оттенок, (по нему побежала жёлтая плёнка оксидов) дожидаемся коричневого цвета и аккуратно, не торопясь вдавливаем гайку вместе с болтом в отверстие в крестовине.

Затем даём конструкции остыть в течение минут десяти и выкручиваем болт. В результате всего этого рукоблудия у нас есть ухватистая и прочная ручка с гайкой.

Впервые такое решение я испытал почти год назад. За прошедшее время активной эксплуатации этого поделия существенных недостатков выявлено не было. Работает, держит, крутится. По такому же принципу на скорую руку можно сделать вариант с болтом вместо гайки и т.д. и т п. Тут уж кто во что горазд. Единственный очевидный недостаток такого решения — отсутствие выноса гайки от плоскости ручки, что иногда необходимо. В остальном — жизнеспособная и вполне рабочая идея.

Надеюсь кому-то поможет.

Мельник, по поверьям, обязательно должен знаться с нечистой силой. Или как я водяную мельницу забомбил.

«Мельница, особенно водяная, а также заброшенная, разоренная — это место обитания нечистой силы. Верят, что под мельничным колесом живет водяной, на Мельнице русалка моет волосы, на столбах разрушенной Мельницы сидят черти, а на крыше — вампир. Пустые Мельницы стараются обходить стороной — водяные демоны празднуют там свадьбы и могут затащить к себе прохожего, черт заманивает на мельницу крестьянина, бесплатно мелет ему муку, но смешивает ее с песком, тем самым делая ее непригодной.

Частыми обитателями заброшенных мельниц являются ласки, болгары даже именуют ее «мельничной кошкой». Если она повадится лазить в курятник, особыми заклинаниями ее отсылают на Мельницу. Мельник, по поверьям, обязательно должен знаться с нечистой силой, прежде всего с водяным.». Эти сказки мы знаем из детства, может поэтому многих людей этот романтизм влечет к водяным и ветряным мельницам. Вот и я попался на эту удочку.

Я долго думал, как сделать водяную мельницу своими руками. Бассейн был уже готов, и я мечтал воплотить этот замысел в реальной форме. Плюс, хотел чтобы кроме крутящегося колеса была подвижная фигура. Фигура, которая должна двигаться от движения колеса. Да,

прекрасное дополнение в проекции дворика небольшая водяная мельница, которую реально сделать своими руками. Так думал я. На деле пришлось повозиться. Начал с чертежа, все думал, прикидывал, считал, рисовал. В итоге все-таки полез в интернет. Среди кучи чертежей отсеял те чертежи колеса, которые мне подходили. Решил делать по ним, по ходу добавляя в работе то, что мне надо. Закупил материал и вперед. Сделал лекало под детали окружности. Нашел опорные подшипники. Лобзик, пилка, дрель, шурик, крепеж. Погнал.

Терпеливо шаг за шагом. Теперь я знаю. Получилось! Друзья приходят в гости и смотрят на мое водяное колесо по полчаса — не могу за стол усадить. Даже когда шашлыки на столе стынут и коньяк греется.

На воду можно смотреть бесконечно, она дарит холодок в жаркий день, а журчание, доносящееся из сада. Это мой деревянный истукан крутит водяное колесо.

Водяная мельница была известна ещё в древние времена.

Я создал уменьшенный вариант этого устройства, приложив немного фантазии и сил. Существует множество декоративных вариантов водяной мельницы, к примеру, её можно сделать из доступных всем материалов: камня, дерева, битого кирпича. Я хотел большой диаметр колеса и забомбил его аж в два метра.

Опорную стену домика мельника, находящийся рядом с конструкцией, можно использовать как хранилище для садового инвентаря, но я поставил там фильтр для воды. Кроме того, водяной поток делает возможным получение энергии, поэтому с помощью мельницы реально освещать дорожку или поливать огород. Но пока это в планах. Водяную мельницу я поставил среди елей и хвойников-кустарников, это придало моему маленькому парку загадочности и прекрасно дополнило ландшафт всей площади вокруг бассейна.

Подаётся вода посредством шланга, один его конец помещён в пруд, а другой выведен на крышу мельницы. Перегоняет воду насос на 15 кубов , благодаря которому она циркулирует по кругу и заставляет колесо двигаться.

Склеил бумажные листы. Двухметровую окружность разделил на 8 частей. Сделал лекало одной части. Потом обвел на досках и вырезал детали. Сложил из них обод и от центра закрепил спицами из рейки.

Кольца изготовил из доски 30 на 200 мм. Диагонали из бруса 40 на 60 мм, 4 шт по 2 метра и 8 шт по метру.

Скрепил диагоналями обода болтами. Фрагменты прокрутил саморезами.

Внутреннюю часть зашил шалевкой.

Сделал под углом карманы для воды.Доска 20 на 150 по 40 см, 35 штук. Внутри с большего замазал герметиком.

Выточил ось. Приварил фланец с одной стороны к оси, вставил в центр. Оставил свободный ход оси. Начал центровать. Зажимал, откручивал, опять сверлил, опять зажимал . Короче, крутил пока перестала бить. Помучился. Потом зажал намертво крепеж. Набил подшипники.

Обработал конструкцию пропиткой и покрыл лаком

Колесо покрыл яхтенным лаком 2 раза.

Установил колесо на опорные подшипники. Прикрутил их анкерами.

Варим кривой стартер для моего истукана.

Мой зять Руслан и мои друзья Вася, Саша и Валера помогали мне в установке тяжелых деталей механизма. Спасибо большое, пацаны!

В домики мельника установил бочки фильтры для воды и там складываю инвентарь. Удобно.

Жалко не могу видео загрузить. Не грузятся ролики. В движении совсем другой коленкор.

Источник