- Самодельные ножи для резьбы по дереву

- Изготовление резца по дереву

- МАТЕРИАЛЫ

- И ИНСТРУМЕНТЫ

- ПРОЦЕСС ИЗГОТОВЛЕНИЯ:

- Виды ножей для резьбы по дереву, пошаговое изготовление своими руками

- Особенности и назначение

- Ручной

- Резак

- Косяк

- Богородский нож

- Вспомогательные инструменты

- Наборы инструментов

- Электроинструмент

- Станочная обработка

- Способы заточки

- Критерии выбора

- Как сделать своими руками

- Видео

Самодельные ножи для резьбы по дереву

Привет всем любителям самоделок, каждый специалист хорошо знает, что инструмент имеет большую роль в работе, а именно его надежность и качество сборки. Задумываясь на эту тему возникают мысли сделать идеальный удобный инструмент своими руками, в данном случае это резцы по дереву, а вырезание узоров с их помощью вполне увлекательное занятие, что не может не радовать. Главное в создании резцов быть более осторожным, так как работать придется с острыми предметами, а именно с режущей частью. Идея автора сделать резцы по дереву своими руками сопровождалась тем, что по близости данного инструмента не было, да и в местных магазинах их тоже не было.

Свойства, которые должны быть у хорошего ножа для резьбы по дереву следующие:

• Высококачественная сталь, повышающая ресурс ножей и долгого сохранения остроты.

• Эргономичные (удобные) рукоятки.

• Относительная простота изготовления.

• Надёжность.

Для создания данной самоделки не нужны какие-то труднодоступные материалы, их тут и не должно быть, так как заранее было задумано, чтобы все детали находились в легкой доступности у большинства столяров и любителей работ по дереву.

Необходимые материалы и инструменты:

* Куски ленточной пилы, выполненные из прочной стали, что из опыта подтверждает о их долгой сохраняемости заточки.

* Остатки дубовых досок, оставшиеся от прошлых работ, так как дуб сам по себе прочный, по-своему красивый и технологичный материал.

Из инструментов понадобится:

* Электрическое точило.

* Ленточная шлифовальная машинка с зернистостью около 40, а также шлифовальная шкурка (зернистостью 80, а для доводки — 240, 800 и 1000).

* Ножовка.

* Средства защиты органов дыхания — респиратор (марлевая маска).

* Столярный клей.

Вот и все детали с нужными инструментами готовы, теперь приступим к поэтапной сборке.

Шаг первый.

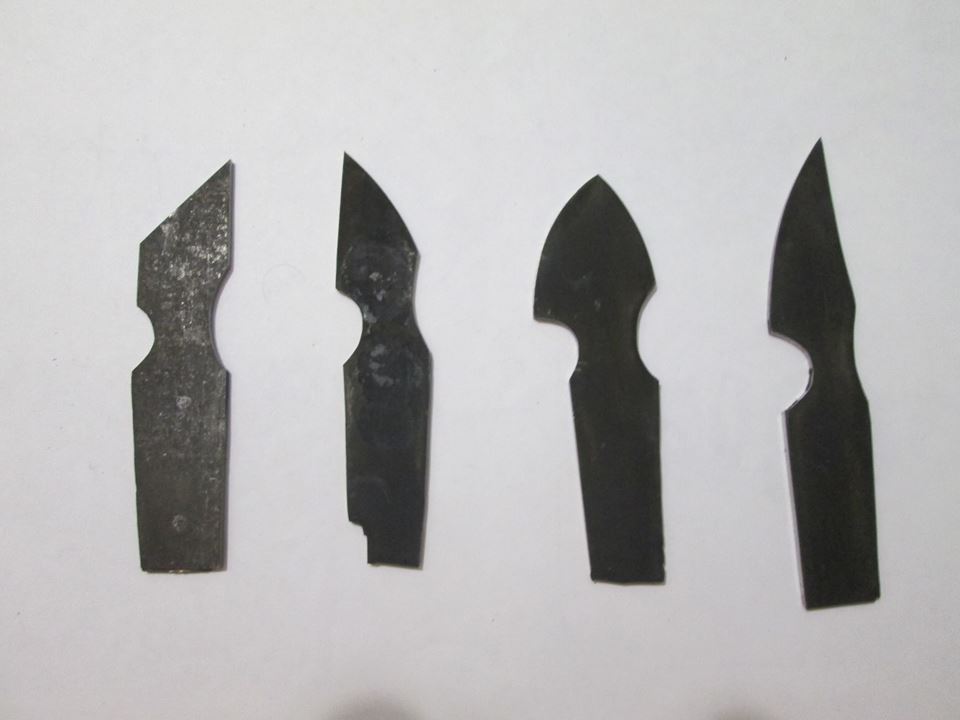

Первым делом нужно изготовить клинок. Из кусков полотна пилы длиной около 8 см автор выточил металлические заготовки клинков нужной формы, а у заготовок пооставлял хвостовики, их длина около 4,5-5 см, данные размеры гарантируют достаточную прочность крепления клинка в рукоятке.

Большую фаску на ножах нужно делать еще до того момента, когда хвостовик не вклеен в рукоять. Форму фаски нужно придавать с обеих сторон, соблюдая при этом определенный угол, стачивание металла должно происходить симметрично. Из материаловедения известно, что при интенсивном обтачивании металл нагревается, что вызывает его отпуск, а приводит это к тому, что металл становится более мягким и теряет способность сохранять заточку. Чтобы этого не случилось, обтачиваемую заготовку периодически нужно охлаждать в воде, тем самым избегая перегрев. Удобнее всего, когда емкость с холодной водой находится рядом и опустить заготовку не составляет большого труда. Чтобы окончательно сформировать лезвие, а также заточить и отполировать его нужно установить рукоятку, что собственно и будет дальше.

Шаг второй.

После долгих работ с металлом переходим к изготовлению рукоятки, для этого хорошо подошли бруски из дуба, размеры которых составили 12 на 22 мм в сечении, а длина слегка больше 120 мм. Данные бруски были подобраны так, чтобы склеиваемые поверхности были ровными. Для упрощения работы делаем выборку гнезда под хвостовик в одной из половинок будущей рукоятки.

Сперва обрабатывается хвостовик с помощью шлифмашинки по краям, с целью избавиться от заусенцев. Затем приложив хвостовик к подготовленному бруску, обводим его карандашом. С помощью стамесок выбираем гнездо на глубину, что равна толщине заготовки, периодически собирая насухо сборку конструкции для проверки прилегания брусков друг к другу. В случае недостаточной глубины гнезда, рукоять или не склеится или же при плохой стыковки просто расколется при использовании. Также слишком глубокое гнездо приведет к тому, что клинок будет гулять из стороны в сторону, что ведет за собой нежелательные последствия, а именно растрескивание рукоятки или деформация хвостовика. Поэтому к выборке гнезда под хвостовик проявите максимальную точность.

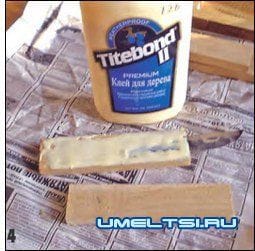

После того как вы убедились при контрольной сборке «насухо» , что все детали плотно сидят,в данном случае хвостовика, а также при отсутствии щелей между брусками-половинками рукоятки, то можно приступать к склеиванию. Столярный лей наносим на поверхность бруска и в гнездо под хвостовик, так как при ручной выборке гнезда точности в глубине достичь нереально, то на всякий случай лучше заполнить ее клеем, после высыхания которого хвостовик будет держаться за счет его твердости, в случае неточности. На прилегающую деталь рукоятки тоже нужно нанести клей, но меньшим слоем.

После склеивания заготовки, ножовкой отпиливается задняя часть, до размера в 12 см.

Потом ленточной шлифовальной машинкой шлифуем торцы ручек, не забываем использовать средства индивидуальной защиты — защитные очки и респиратор, поскольку дубовая пыль может вызвать аллергию.

Шлифование проходит для начала зернистостью 40, а затем по возрастанию, пока заготовка не станет гладкой.

Покрываем нитролаком.

Шаг четвертый.

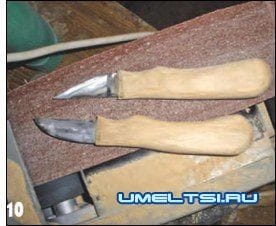

Доводим режущую часть, нам нужна малая фаска, угол заточки которой составляет для данных ножей примерно 25-30°. Чтобы сформировать малую фаску автор использует шлифовальную шкурку разной зернистости постепенно увеличивая зернистость, начиная от 240, переходя к 800, а затем и к 1000, в конечном итоге все полируется на кожаном ремне, зажатом на бруске. Если заточка вышла удачной, то древесина должна резаться как вдоль, так и поперёк волокон без приложения особых усилий, при этом поверхность среза должна быть ровной и блестящей, так называемый «масляный» рез.

Используя данный шаблон изготовления было сделано несколько ножей, в целом они достаточно надежны и удобны в использовании, что для непрофессионала очень даже прилично.

Источник

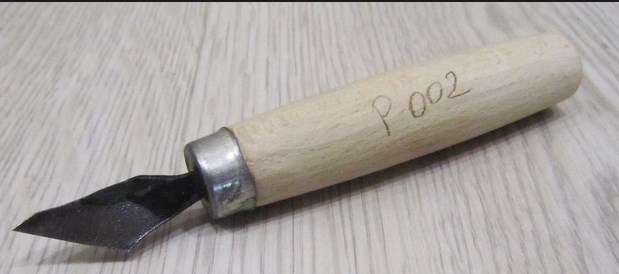

Изготовление резца по дереву

Здравствуйте. В данной статье хочу пошагово рассказать про изготовление ножа косяка — одного из основных инструментов для геометрической резьбы по дереву.

И так, для изготовления нам понадобятся:

МАТЕРИАЛЫ

И ИНСТРУМЕНТЫ

ПРОЦЕСС ИЗГОТОВЛЕНИЯ:

Шаг первый. Изготовление железки.

Для изготовления использую диск от циркулярной пилы, желательно советских годов выпуска, так как качество металла было лучше. Покупаю на барахолке или ищу на пункте металлоприемки.

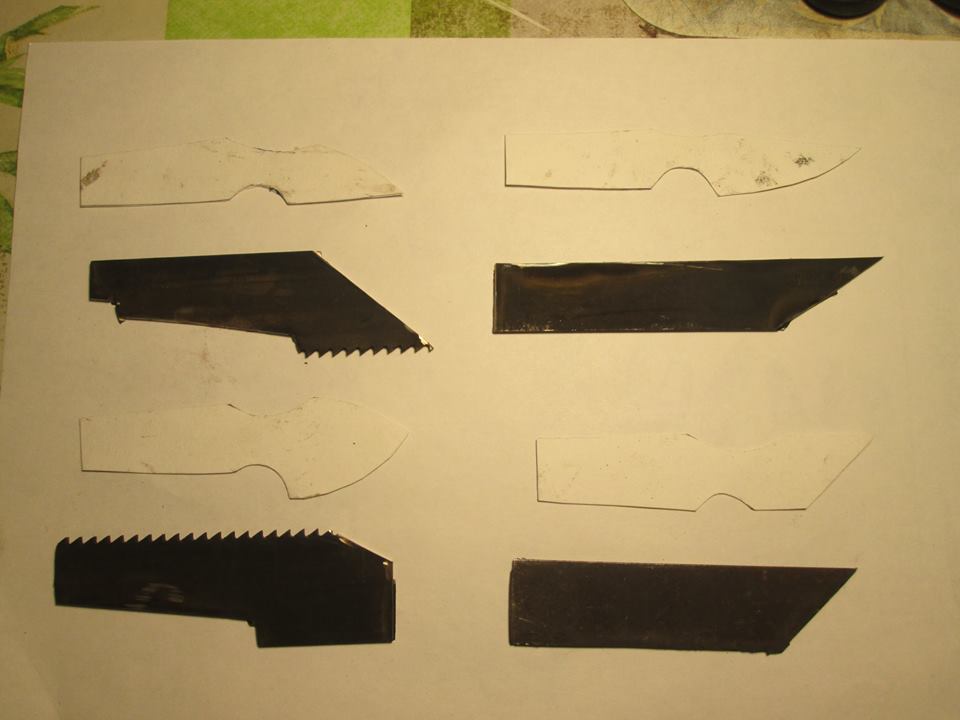

Для начала очерчиваю шаблон.

Длинна режущей части 40 мм, общая длинна 115 мм, угол наклона 45 о

Шаблон в 3х вариантах размера прикрепляю. Шаблон сделан на формат А4

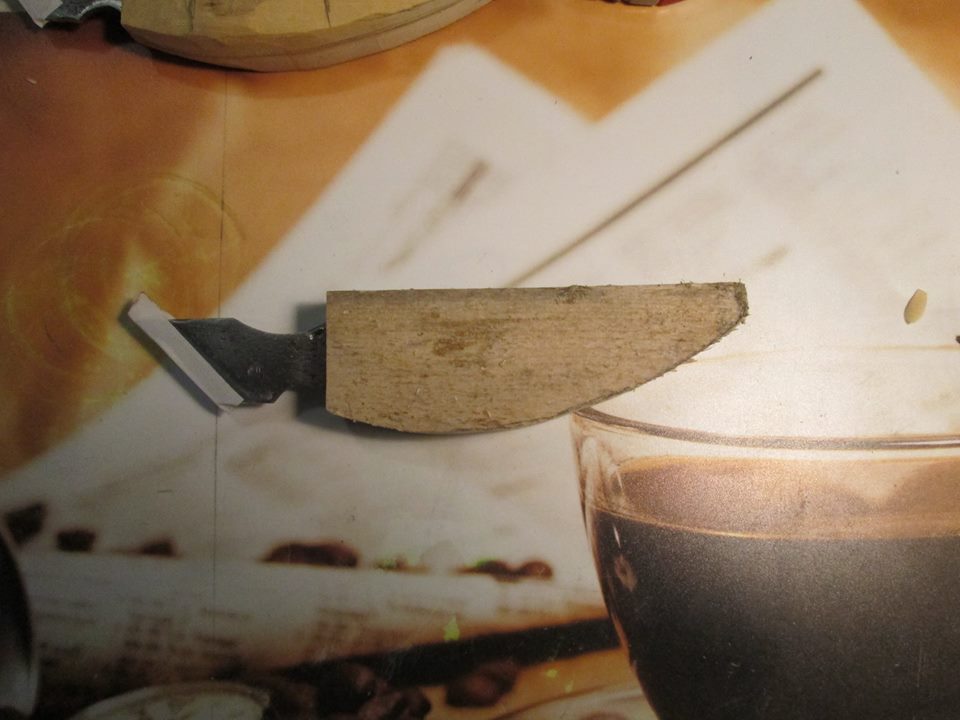

Согласно очерченному шаблону, вырезаю болгаркой. Часть которая будет крепится в рукоятке, упрощаю. Вырезать надо очень аккуратно, чтобы из за высоких оборотов не перегреть нож, особенно острые кончики. Можно поливать водой для охлаждения, но я просто режу с небольшими перерывами. В зависимости от прямоты рук, в итоге выходит что то похожее на это:

Далее на заточном станке, обрабатываю края и снимаю слой ржавчины. Перед следующим этапом, заготовка выглядит так:

Шаг Второй. Заточка.

Для высчитывания ширины заточной кромки, пользуюсь расчётом 1х3. То есть толщину умножаю на 3 и полученный результат является шириной. Изначально толщина диски у меня была 2 мм, но при снятии ржавчины и для удаления кратеров от неё, толщина уменьшилась до 1.5 мм. Что я считаю в принципе оптимальной для резца.

Замеряю толщину:

Умножаю на 3 и отчерчиваю

Не смотря на наличие заточного станка (чтобы не перегреть заготовку и не сбить угол заточки), начинаю выводить режущую кромку, с помощью напильника. Креплю напильник струбциной к столу и под необходимым углом двигая заготовку вдоль полотна напильника, затачиваю.

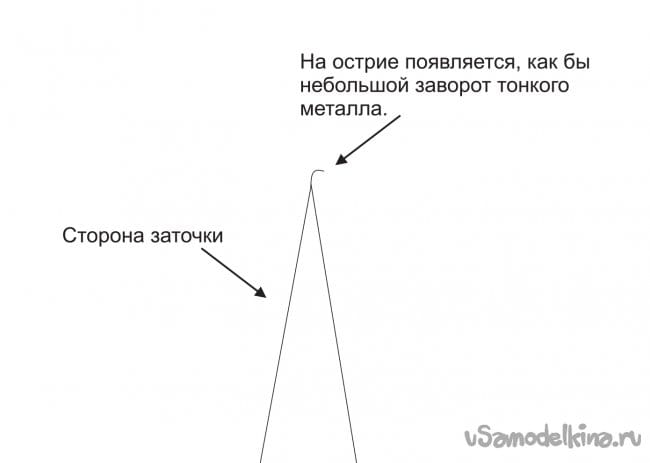

Затем продолжаю заточку на бруске. Так же прижимая заготовку к бруску, под заранее заданным напильником углов, произвожу возвратно-поступательные движения вдоль острия. Затачиваю до появления небольшой бахромы металла на противоположеной стороне заготовки. Переворачиваю на другую сторону и точу пока эта бахрома не появится на другой стороне. Её может быть и не видно, но на ощупь она чувствуется. Сфотографировать не получилось, поэтому нарисую схематично.

Далее поочередно накладывая на брусок наждачную бумагу разной зернистости, продолжаю заточку. Наждачную бумагу использую зернистостью сначала 800, потом 1500, ну и завершаю 2000.

Шаг Третий. Закалка и отпуск.

Так как горна у меня нет, произвожу закалку с помощью газовой горелки. В принципе ничего сложного и мощности горелки хватает. Зажимаю заготовку плоскогубцами и держу на расстоянии примерно 5 см. от сопла горелки медленно вращая для равномерного прогрева. Жду когда покраснеет (как на фото) и после покраснения грею еще пару минут.

Закалку произвожу путём окунания в масло. Масло обычное моторное. Синтетика. Насколько знаю, можно и в воду, но у меня при закалке в воде не получается отпуск, резец остаётся хрупким. Поэтому использую масло.

После остывания заготовки в масле, произвожу так называемый «Ленивый отпуск». Зажигаю горелку и в течении 15-20 секунд, вращаю над ней заготовку, не давая ей раскалиться. Далее жду пока заготовка сама остынет. После этих процедур, заготовка выглядит так:

Затем на 2000 наждачке, полирую заготовку для снятия черного налета.

Шаг четвертый. Рукоятка.

Переходим к изготовлению рукоятки. Её я делаю из березового полена.

Можно и из сосны. Из сосны, за счет её волокон, рукоятка получается более красивая на мой взгляд и крепости хватает.

Для удобства распускаю на бруски и рисую форму будущей рукояти. Чертеж выкладывать не стал, так как форма и размер, как правило, делается индивидуально, под руку резчика. У меня вот такая.

Выпиливаю по форме и распускаю брусок вдоль, на две части. Одну половинку желательно сделать на пару миллиметров толще. Чтобы в дальнейшем, при выборке в ней углубления для ножа, сам нож получился по центру.

Далее обведя нашу железку по контуру, выбираю углубление, равное толщине железки.

Мажу углубление супер клеем, вкладываю и прижимаю туда железку.

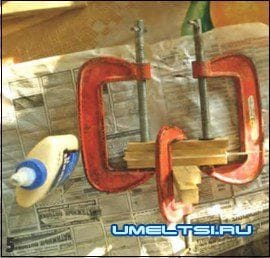

Далее мажу всю половину клеем и с помощью струбцин склеиваю со второй части рукоятки. Как показала практика, струбцины можно и не использовать, а сжимать половинки руками. Этого хватает для склейки.

Затем ножом обтесываю ручку, для придания ей более культурных очертаний. Необходимо срезать или отшлифовать весь выступивший клей, иначе при последующей отделке рукоятки, например покрытие морилкой или маслом, на этом месте будут проплешины. Шлифую наждачкой, зернистостью 80 грит. Более мелкой шлифовать думаю нет смысла, при работе все равно дошлифуется рукой )))

После этого довожу резец на пасте гои до тех пор, пока не начнет брить волосы на руке.

Ну вот в принципе и всё. Буду рад, если кому-нибудь статья окажется полезной, а так же буду ждать комментариев с конструктивными замечаниями или рациональными предложениями по усовершенствованию изделия, либо процесса.

Источник

Виды ножей для резьбы по дереву, пошаговое изготовление своими руками

Резьба по дереву имеет многовековые корни, отражает национальные традиции и в настоящее время пользуется популярностью. Фигурки, панно, прочие резные украшения прекрасно вписываются в любой интерьер. Для создания поражающих воображение шедевров профессионалы не используют суперустройств, всю основную работу выполняют обычные ножи для резьбы по дереву, которые при наличии одной формы отличаются друг от друга размерами. Резак, гейсмус, клюкарза, или может, штихель – попробуем разобраться, какой из этих инструментов подойдет начинающему мастеру.

Особенности и назначение

Изделие, предназначенное для резьбы по дереву, – обязательная составляющая арсенала мастера, который изготавливает декоративные предметы из натуральной древесины. Инструмент отличается от обычного кухонного ножа укороченным лезвием. При работе с деревом на эту часть орудия оказывается значительная нагрузка, поэтому чем короче будет металлический элемент, тем ниже вероятность его поломки под нажимом резчика.

Кроме самой резьбы, есть прочие варианты воздействия на древесную поверхность, в их числе выпиливание, сверление, выдалбливание. Все эти операции выполняются уже другими инструментами и являются вспомогательными, позволяя резчику в полной мере реализовать свой замысел, дополнив общую картину значимыми элементами. Характер работы обуславливает выбор необходимого инструмента.

В арсенале мастеров художественной резьбы найдутся самые разные орудия – каждое из этих изделий предназначено для определенного вида операций, может отличаться формой, спецификой заточки, функциональными особенностями. Все они делятся на 3 основных вида – ручные, электроинструмент, приспособления для станочной обработки. У каждого из них есть свои особенности и преимущества.

Ручной

К ручному инструменту относятся многочисленные ножи, отличающиеся между собой конструкционно, а также стамески и вспомогательные орудия. Инструменты должны быть сделаны на совесть, из стали высокого качества, в таком случае они не будут крошить, мять древесину. Обязательное условие – отличная заточка, облегчающая труд мастера.

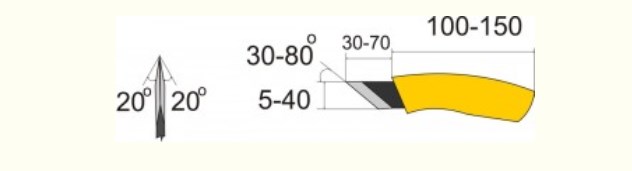

Резак

Резак – это универсальный нож для вырезания по древесине, которым пользуются все начинающие и профессиональные мастера. Его применяют, когда формируют основную часть изделия, а далее для более тонких работ. Лезвие у него удлиненное, прямое или изогнутое, обушок изогнутый.

Основной отличительный признак резака – угол заточки, равный 35˚. Разновидность изделия – европейский резчицкий нож, одна из наиболее популярных и простых моделей. Она имеет ровную режущую кромку, выгнутый обушок, рукоятка удлиненная. Такой нож для резьбы по дереву позволяет выполнять различные операции – от черновых до самых тонких, отделочных.

Более современный инструмент – нож со сменными лезвиями разной формы, что позволяет выполнять с деревом практически любые операции. Эти элементы легко меняются при помощи цангового зажима.

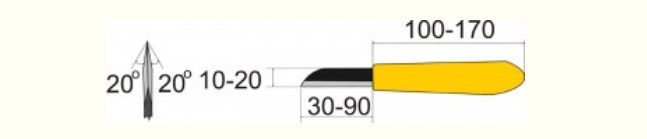

Косяк

Нож-косяк – это второй базовый инструмент любого резчика. Для него характерны режущий угол в 60˚, скошенная форма лезвия, которая позволяет прилагать в работе значительные усилия без угрозы поломки острия. Ножи-косяки для резьбы по дереву удобны для выполнения геометрических узоров, черновой обработки и чистовой отделки изделий. Размеры могут значительно разниться, в зависимости от используемых видов дерева, специфики выполняемых работ.

Богородский нож

Этот инструмент формой напоминает европейский резчицкий нож, но лезвие у него длиннее, в то время как рукоять короче. Он предназначен для выполнения черновых и тонких доводочных работ. Режущая кромка ровная, заточка частичная, размер лезвия может варьироваться от 3 до 9 см. Название нож получил от богородской резьбы, его форма идеально подходит для выполнения этой техники.

Вспомогательные инструменты

Кроме перечисленных выше инструментов, мастера применяют множество разнообразных приспособлений, указанных в таблице.

| Наименование | Назначение | Особенность |

| Стамески прямые и изогнутые | Для выполнения углублений, зачистки пазов, снятия фасок. Для контурной или рельефной резьбы. | Острие может быть прямым или изогнутой формы. |

| Клюкарзы | Для сложного орнамента, создания глубокого объема. | Плоская, полукруглая или угловая стамеска, имеет короткое или длинное изогнутое полотно и шейку. |

| Ложкорезы | Для выемки углублений в ложках и других изделиях. | Стамески, имеющие крутой изгиб, создающий часть окружности. |

| Клепики и тому подобное | Применяют при зачистке фона в труднодоступных местах плоскорельефной и объемной резьбы. | Нож с заточкой лезвия в виде листика, меча или ноготка. |

К числу вспомогательных инструментов вполне можно отнести также наждачную бумагу различной крупности, рашпили, скребки, щетки для металла. Все это потребуется для первичной, грубой обработки заготовок.

Наборы инструментов

Для удобства работы, особенно начинающих резчиков, можно приобрести цельный набор инструментов. Продукция одного производителя включает изделия одинаковой прочности с идентичными ручками. Выбор состава набора зависит от специфики резьбы, которой мастер собирается заниматься:

- для садовых скульптур потребуются стамески, преимущественно ударные, ножовки, большие резаки;

- при работе над рельефными картинами не обойтись без прямых и изогнутых стамесок, клепиков;

- электроинструмент, особенно гравер, подойдет для операций с объемными фигурами.

При покупке следует обращать внимание на материал инструмента и изготовителя.

Электроинструмент

Это энергозависимое оборудование: граверы – ручные и лазерные, гибкий вал. Первый электроинструмент – по сути, облегченная электродрель с комплектом насадок 2-6 мм и патроном под них. Большинство моделей комплектуются гибким валом с цанговым зажимом на конце – это аналог бормашины, которой оснащен каждый кабинет зубного врача. Гравер незаменим при объемной, рельефной, плоскорельефной резке.

Гибкий вал можно приобрести отдельно, дополнив им обычную электродрель, что позволит выполнять резьбу любой сложности. Изделие комплектуется патроном 1-6 мм, весит не более 1 кг. Например, у ТМ Bosch можно найти 1,25-метровые гибкие валы, предусматривающие 3500 оборотов/минуту.

Современные лазерные граверы способны создавать точные копии готовых работ или новые фигуры по рисунку дизайнера. Устройства считывают форму конструкции, преобразуя ее в цифровой код, а исполнительные механизмы уже переводят его в готовое объемное изделие. Граверы могут обрабатывать не только древесину, но еще фанеру, пластик, даже мрамор. Среди преимуществ устройства – высокая производительность, минимальные трудозатраты, простота обслуживания.

Станочная обработка

При механической обработке древесины применяют строгальные, фуговальные и фрезерные станки. Режущим инструментом у них являются специальные ножи:

- строгальные или фуговальные – это металлические полосы с заточенной гранью и напайкой из твердых сплавов;

- фрезерные – металлические зубья, устанавливаемые в специальные обоймы.

Первые применяются при обработке удлиненных линейных деталей, вторые – для создания различных выемок, например, при изготовлении дверей.

Способы заточки

Один из главных критериев добротного инструмента – заточка. Если она выполнена качественно, работа с деревом будет доставлять радость мастеру, все резы пойдут строго по задуманному плану.

Нож для резьбы по дереву затачивается так:

- Сначала необходимо выровнять рабочую поверхность изделия с помощью крупнозернистой шкурки или круга, сохраняя геометрические формы лезвия и угол заточки.

- После крупнозернистой шлифовки подправить покрытие на мелкозернистой поверхности. Используя наждак, избегать перегрева металла.

- Перейти к шлифовке на мелкозернистых абразивных материалах, от более к менее зернистым, например, тканевым шкуркам 400, 600, 1200.

Окончательную доводку выполняют на войлоке или коже со шлифовальной смесью типа пасты ГОИ.

Когда резец начинает скалывать или сминать древесину вместо срезания ее ровными слоями, это сигнал о необходимости заточки инструмента. Использование тупых ножей потребует прикладывания больших усилий в процессе работы, может вовсе испортить конечный результат.

Критерии выбора

В настоящее время предлагается широчайший ассортимент ножей для резьбы по дереву, который представлен изделиями отечественного и зарубежного производства самой разной стоимости. Для выбора подходящего инструментария нужно определиться с будущими задачами – какой вид резьбы будет применяться, материал использоваться.

Для начала можно приобрести минимальный набор – несколько ножей с прямой и полукруглой режущей кромкой, затем, по мере продвижения, будут возникать конкретные задачи, под них можно будет подбирать инструмент.

Перед покупкой необходимо рассмотреть также основных производителей, выбрать размеры ножа для резьбы по дереву, марку стали, материал изготовления рукоятки, которая должна быть эргономичной, удобной, не скользить в руке.

Среди производителей, представленных на рынке, можно выделить следующих:

- «Татьянка» – отечественный поставщик качественных ножей с удобной буковой рукоятью и лезвием из инструментальной стали 65Г;

- Flexcut – выпускает комплекты резцов и стамесок;

- Frost – производит ножи и ложкорезы;

- Dem-Bart – изготавливает инструмент для отделки прикладов;

- Narex – производитель качественных наборов;

- «Петров и Сын» – изготавливает несколько видов ножей;

- Pfeil – разнообразные ножи из стали высочайшего качества.

Среди многообразия продукции окончательный выбор можно сделать, сравнивая назначение, качество и стоимость инструмента.

Как сделать своими руками

Мастера, поработавшие готовыми режущими орудиями, видят их недостатки применительно к используемой технике. Это может быть длина лезвия или его форма, кто-то не доверяет закалке готовых изделий или ему не нравится конфигурация и материал рукоятки. В таких случаях можно изготовить резак для резьбы по дереву своими руками. Для этого понадобятся небольшой опыт обращения с металлом и достаточно простой набор инструментов:

- полотно от ножовки по металлу или дисковой пилы (толщиной 2,0 мм);

- кусок дерева;

- электрическое точило.

- На заготовке рисуется схема ножа для резьбы по дереву, затем точилом удаляется лишний металл.

- Вырезается рукоять, параметры можно определить, сжав в руке кусок пластилина.

- После придания формы древесину необходимо тщательно отшлифовать.

- В месте посадки ножа в рукояти просверливается отверстие, затем она насаживается на лезвие. Для увеличения срока службы древесина пропитывается льняным маслом, затем покрывается лаком.

- Теперь необходимо правильно заточить резец, выдерживая рекомендуемый угол. После этого инструмент готов к работе.

При обработке заготовку необходимо периодически опускать в воду, избегая перегрева, соответственно, отпуска закаленного металла.

Видео

Источник