Самодельный фуговальный станок: эскиз, основные этапы изготовления

Чтобы любая работа спорилась, необходимо иметь хорошее оборудование и инструменты. Это же утверждение подходит и для любителей (или профессионалов) «повозиться» с деревом. Мастера по изготовления мебели или других деревянных изделий всегда стараются обзавестись различными инструментами и приспособлениями, которые смогут помочь им в работе.

Например, фуговальный станок. Это устройство существенно повышает производительность и качество работ по дереву. Но вот приобрести его получается не у всех любителей, ведь его цена довольно высокая. А как выйти из такой сложной ситуации? Решение есть, и оно довольно простое – это сделать настольный фуганок своими руками. А о самом процессе изготовления и будет рассказано в статье.

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

Если вам необходимо изготовить деревянную заготовку в виде доски, бруса или щита, то лучше воспользоваться рейсмусовым станком. Такое устройство, основным инструментом которого является все тот же нож, способно разрезать исходный материал на две параллельные части. При этом обе они будут подогнаны к определенным размерам.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Основные понятия

В подобном оборудовании будут присутствовать многочисленные вращающиеся детали. Отсюда можно сделать вывод, что выполнить такой станок своими руками будет не так уж просто. Поэтому приступая к его изготовлению нужно рассчитать свои силы. Если у вас уже имеется некоторый подобный опыт, то вы справитесь с задачей.

Стоит сразу отметить, что сделать фуговальный станок полностью из деталей собственного изготовления у вас не получится. Конечно, возможно в ваших «закромах» имеется большой ассортимент различных устройств, но такое бывает редко. В первую очередь это касается вала с ножами и подшипников. Их, скорее всего, придется докупать или даже заказывать. Но если все что нужно имеется в наличии, то можно смело приступать к проектированию.

Некоторые детали для фуговального станка: ножевой вал, подшипники ножи, придется покупать или заказывать

В первую очередь стоит понять, какую именно «комплектацию» вы желаете получить. Тут может быть несколько вариантов:

- просто фуговальный станок. Он будет выполнять только одну функцию;

- комплект из фуганка и циркулярной пилы. В этом случае функциональность станка увеличивается в два раза;

- оборудование способное выполнять роль и фуганка, и циркулярной пилы, и шлифовального устройства, и точильного и сверлильного станка. Такое приспособление будет очень полезным для вашей мастерской, но вот выполнить его своими руками будет сложно.

Самый оптимальный и простой в исполнении вариант – это изготовить фуганок и циркулярную пилу на одной станине. Плюс ко всему оба инструмента будут вращаться от одного электродвигателя. Такая особенность существенно облегчить нашу задачу.

Рассмотрим основные составляющие нашего будущего настольного фуговального станка. В него будут входить:

- Станина. Эта конструкция будет удерживать весь станок и установленное на нем оборудование. Для ее изготовления лучше всего использовать прочные швеллеры, с толщиной стенок в пределах 8-10 миллиметров. Станину можно выполнить как разборную, так и капитальную. В первом случае все ее составляющие будут соединяться при помощи болтов и гаек. Если переносной станок вам не нужен, то швеллеры можно закрепить между собой при помощи сварки. Такой вариант будет более надежным. Можно обойтись и без станины, если ее роль будет играть рабочий стол;

- Рабочий инструмент. Это одна из самых главных составляющих станка. Ножи фуганка и сама пила – именно с их помощью вы и будете распиливать, и обрабатывать доски. Ножи прочно крепятся на валу. Они должны быть выполнены из надежной и крепкой стали. Пилу для циркулярки с победитовыми напайками. Такой инструмент прослужит вам гораздо дольше;

- Ротор – именно к нему будут крепиться все инструменты. Без этой детали невозможно выполнить ни один станок, рейсмус или циркулярную пилу. Найти подходящий ротор бывает довольно сложно, поэтому его лучше заказать у профессионального токаря, предварительно снабдив его чертежами;

- Рабочий стол. Для нормально функционирующего станка вам понадобиться три поверхности. Одна будет служить рабочим столом для циркулярной пилы, а две других для фуговального станка. Толщина материала для рабочей поверхности должна быть не менее пяти миллиметров. Для этих целей подойдет многослойная фанера или металлические листы. При этом желательно сделать небольшую разницу по высоте для поверхностей, предназначенных для фугования. Та сторона, по которой будет подаваться заготовка должна быть на пару миллиметров ниже то, на которую перейдет уже обработанная сторона. Такой перепад облегчить работу и существенно снизит вибрацию.

Электропривод фуговального станка

Ну и конечно не забудьте про привод. Все механизмы должны вращаться. Это значит, что привод будет являться «сердцем» станка. Приведем некоторые рекомендации по этому элементу конструкции:

— в первую очередь приготовьте электродвигатель.

Электродвигатель для фуговального станка

Лучше всего для этих целей использовать трехфазный агрегат. Конечно, в этом случае вам возможно придется переделывать электрическую сеть в своей мастерской, то это того стоит. Трехфазные электродвигатели, работающие при напряжении в 380 В, способны развивать большую мощность. К тому же и крутящийся момент у таких устройств подходящий для наших целей. Минимальное значение по мощности должно быть 3 кВт, ну а максимальное по вашему усмотрению;

- для передачи вращательного момента от электродвигателя к рабочему валу должно осуществляться при помощи ремней. Лучше всего для этих целей подойдет двухручьевая клинообразная форма. Такие ремни более надежные;

- сам электродвигатель можно монтировать консольно, непосредственно внутри рамы станка. Такой способ поможет решить проблему, связанную с натяжением ремня. Если вы хотите укрепить двигатель более крепко, то нужно добавить в конструкцию салазки, с помощью которых будет проводиться регулировка;

- чтобы увеличить частоту вращения вала, стоит использовать два шкива. Один, большего диаметра, устанавливают на электродвигатель. Шкив с меньшим сечением монтируют на вал.

Очень внимательно отнеситесь к обеспечению питанию станка. Трехфазный ток подается по четырехжильному кабелю. При этом должно быть организовано надежное заземление. Эти требования помогут избежать несчастных случаев при работе на станке.

Чертеж. Основные этапы создания фуговального станка

Настольный фуговальный станок — чертеж

Настольный фуговальный станок — чертеж (часть2)

Фуговальный станок, самый простой его вариант без дополнительных функций, можно довольно легко изготовить своими руками. Общий ход работ в этом случае будет выглядеть следующим образом:

- вначале приготовьте все необходимые детали, инструменты и материалы;

- создаем чертеж будущего станка. Без этого «документа» нельзя начинать работу. С помощью чертежа вы сможете просчитать все нюансы и подготовиться к ним. Кроме того, наличие такого плана значительно облегчит и упростить задачу;

- далее, переносим все размеры будущих деталей на заготовку и изготавливаем их;

- очень важная деталь – это место для установки подшипников ротора. Его делают из нескольких заготовок.

При скреплении используется клей и прижим. Выемка должна идеально подходить по размерам подшипника;

- далее, проводим установку электродвигателя. Для этого, как уже отмечалось выше, можно использовать консольное крепление, или установить агрегат на салазки;

- следующим этапом будет сборка ротора с подшипником и установка их на свое место. Одновременно проводится подсоединение к электродвигателю при помощи ременной передачи. Проверьте, чтобы ротор свободно вращался в подшипнике;

- далее, проводится сборка и установка рабочей поверхности. Она будет состоять из двух частей – подающей и принимающей. При этом вторая должна быть на пару миллиметров выше первой. Рабочую поверхность можно выполнить из многослойной фанеры, а для большей прочности и увеличения срока службы оббить листовым железом.

После создания системы включение и выключения электродвигателя станок готов к использованию. Но чтобы ваш новый инструмент приносил только пользу и радость работы, стоит его правильно и безопасно эксплуатировать.

Рекомендации по использованию

Роторный станок, как и любой механизм, нуждается в правильной эксплуатации. Если не соблюдать определенные правила, то устройство может быстро выйти из строя. А в худшем случае вы сами получите травму. Поэтому при использовании следует соблюдать рекомендации от специалистов:

- чтобы станок работал надежно необходимо периодически проводить профилактические работы. В такой комплекс включают следующие мероприятия – проверка надежности расположении ножей на валу, шприцевание подшипников, проверка электродвигателя, осмотр ременной передачи на предмет достаточности ее натяжение, проверка всех контактов и так далее;

- вращающиеся детали всегда опасны. А если они еще оснащены острыми лезвиями, то риск получения трав очень велик. Чтобы повысить безопасность эксплуатации вал с ножами лучше закрывать кожухом. Он будет раскрываться при происхождении деревянной заготовки, и снова закрываться при простое;

- при работе на станке соблюдайте все меры безопасности. Особенно это касается качества освещения рабочего места. Над станком повесьте мощную лампу, да и само помещение вашей мастерской должно быть светлым. Также обратите внимание на качество пола. Если он слишком скользкий, то лучше установить деревянный помост или резиновый коврик;

- не стоит прибегать к чрезмерным усилиям во время строгания или резки материала. Лишняя сила не ускорит работу, а только испортить заготовку или приведет к поломкам самого станка;

- не стесняйтесь приглашать помощника при обработке длинных заготовок. Так работа будет выполнена быстрее, качественней и безопасней для вашего здоровья.

Конечно, стоит следить за чистотой рабочего стола. После окончания работы, при выключенном и обесточенном станке, проведите очистку устройства от стружки. То же самое нужно периодически нужно делать для выполнения больших объемов. Выключите станок и удалите все накопившиеся стружки из всех механизмов и поверхностей. Чистота облегчит вашу работу и поможет сохранить работоспособность установки на более длительный срок.

В видео будет подробно рассмотрен один из вариантов самодельного фуговального станка.

Видео: самодельный фуговальный станок

Источник

Переделываем рубанок в фуганок

Наш портал уже рассказывал, какие инструменты необходимы для изготовления мебели или обработки древесины. По общему мнению, одним из незаменимых помощников для качественной «столярки» является фуганок – инструмент, с помощью которого можно задать заготовке из дерева ровную плоскость, т.н. «базу».

Фуганок – инструмент нужный, но многих начинающих мастеров отпугивает его цена. Пользователи FORUMHOUSE считают, что не бывает безвыходных ситуаций. Один из вариантов — переделка бюджетного, «ненужного» рубанка в компактный домашний фуганок. Интересен опыт участника портала из Москвы с ником Victor-, решившего воплотить свою давнюю идею в жизнь и смастерить фуговальный станок.

Как сделать фуганок

У меня есть рубанок с рабочей шириной обрабатываемой древесины в 102 мм. Модель имеет плавный пуск двигателя и поддержку постоянных оборотов под нагрузкой. Ещё один плюс — ножи, которые, в отличие от других производителей, выполнены не в виде крупных и тяжелых лезвий, а как неширокие полоски-картриджи.

Такие ножи быстро и легко устанавливаются и выверяются по горизонтали. И, что особенно важно для Victor- (т.к. фугановальный станок ему нужен для плотницких, а не столярных работ), в случае попадания под нож гвоздя относительно низкая стоимость расходных материалов сильно не ударит по семейному бюджету. Хотя под данный — «102-й» рубанок не выпускается специальная площадка, с помощью которой его можно быстро превратить в фуганок, в передней части инструмента есть отверстия с резьбой под нужный девайс.

Определившись с «донором», пользователь приступил к его переделке. Для этого в гарантийной мастерской, где ремонтируют инструменты, Victor- приобрёл металлическую опорную площадку со стойкой-флажком от старшей — «110-й» модели рубанка. Удалось разжиться комплектом из четырёх винтов с четырехгранником в верхней части.

Сделав примерку, я выяснил, что 2 передние опоры практически идентичны посадочным местам в рубанке, но вот отверстия под задние опоры и их геометрия требуют доработки. Придётся сделать квадратные отверстия, а также усечения верхних частей опор, чтобы они не упирались головками в расширяющуюся ручку рубанка.

Помимо этого, пришлось отказаться и от поворотного флажка – защитного щитка подошвы рубанка, где находится ножевой вал, т.к. он просто не совпадал с рабочей площадкой «102-й» донорской модели.

Первое, что изменил пользователь в конструкции — срезал флажок, после чего наметил места расположения задних опор на стальной площадке. Для этого (т.к. опоры упираются в расширяющуюся ручку устройства) пришлось немного срезать верхние части крепежа при помощи болгарки.

Полученные «черновые» детали доводили до ума напильником, придавая им небольшое закругление, необходимое для фиксации рубанка. Чтобы точно определить места крепления под задние опоры, рубанок-фуганок пришлось собрать, закрепить передние опоры и поставить задние.

При примерке важно проконтролировать, насколько болт, который сжимает ручку рубанка кронштейнами, имеет необходимый для этого просвет в проеме.

По словам пользователя, делать отметки на металле удобнее всего маркером, используемым для нанесения надписей на компакт-диски. Маркер выбираем с тонким пером. Ещё одной технически несложной, но отнимающей время задачей оказалось изготовление квадратных отверстий. Делались они так: сначала в площадке просверливались отверстия обычным сверлом, после чего «квадратность» достигалась при помощи надфилей.

Для удобства работы надфили лучше брать с пластиковыми рукоятками.

Следующий этап — определяемся, где и как будет закрепляться фуганок. Ведь инструмент следует жестко прикрепить к основанию. Один из вариантов — «пришурупить» металлическую подставку к верстаку или закрепить её на болтах (для этого в подставке предусмотрены четыре отверстия).

Или если не хочется портить рабочий стол/верстак, приспосабливая его под стол для фуганка, то можно пойти по пути Victor- и изготовить деревянную подставку, которая закрепляется на рабочем столе струбцинами.

По окончании работ струбцины снимаются, а фуганок убирается на место хранения. Самодельные фуганки — станки могут экономить место в домашней мастерской!

У пользователя в домашнем хозяйстве есть ранее приобретённый раскладной стол под рейсмус. Именно его он и решил использовать как станину под установку фуганка. Оставалось только изготовить деревянную подставку. Но дело осложнялось тем, что ручка рубанка оказалась ниже плоскости металлической площадки. Т.е. нужно сделать соответствующее углубление в деревянной заготовке.

Чтобы сделать деревянную подставку, я взял доску толщиной 4 см. Острожил её рубанком и выбрал стамеской углубление под ручку рубанка.

На этом этапе – финишной прямой, не забываем примерять заготовки и детали друг к другу. Лучше несколько раз всё проверить, чем потом ломать голову, как исправить допущенную ошибку.

В деревянной подставке перьевым сверлом, диаметром, равным диаметру шайб болтов, делаем 4 выемки в тех местах, где аналогичные отверстия предусмотрены в металлической площадке. Затем по центру сверлим отверстия, через них обе площадки стягиваются друг с другом болтами.

Ещё один момент, на котором следует заострить внимание – уменьшение веса площадки, невлияющее на её прочностные характеристики. Для этого пользователь разметил деревянную подставку и выпилил всё «лишнее» лобзиком, после чего довёл поверхность до чистового состояния ставшим уже незаменимым напильником.

После этой операции площадка стала напоминать авиационную нервюру, но на этом этапе я упустил один очень важный момент.

По мнению Victor-, одни люди перед тем, как что-то сделать, изучают материалы, смотрят видео, разрабатывают детальный чертёж. Кто-то действует наоборот — по наитию, без чертежа, держа общие детали проекта в голове. Подобный подход не позволяет заранее прикинуть, где у проекта «узкое» место.

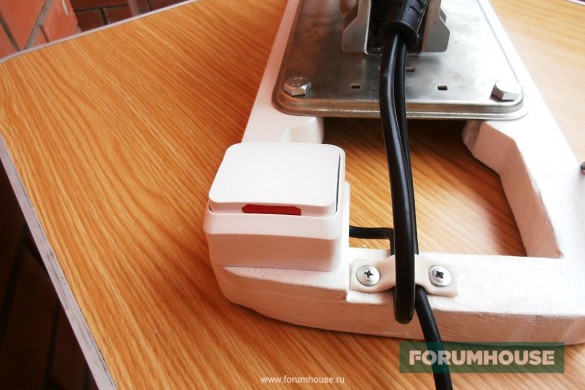

В нашем случае, только изготовив деревянную подставку, пользователь задумался, а где на ней разместить клавишный выключатель, места под который просто не осталось. Включать и выключать инструмент, выдергивая вилку из розетки, не хотелось.

В итоге площадку под выключатель изготовили из кусочка фанеры, просверлив в ней отверстие под вывод фазового провода. Затем закрепили площадку с выключателем на деревянной подставке. Также изменили электрическую схему инструмента, что позволило включать фуговальный станок одним нажатием на клавишу выключателя.

Важный момент: клавишный выключатель установлен значительно ниже, чем барабаном и ножевой вал для фуганка и за ним. Т.е. случайно включить станок затруднительно, также фуганок (для дублирования включения т.н. системой «двух ключей») запитан от простого бытового удлинителя.

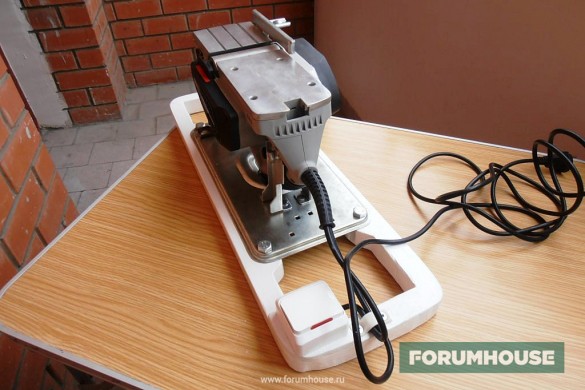

Результат всех этих больших работ, самодельный фуганок, наглядно виден на следующей фотографии.

По мнению столярных дел мастеров, получившийся инструмент правильнее называть строгальным мини-станком, т.к. у фуганка должна быть длинная подошва. Пользователь остался доволен переделкой. Остаётся только добавить специальные толкатели, с помощью которых безопаснее работать с инструментом.

Если решились своими руками сделать фуганок — чертеж для изготовления толкателей облегчит вашу задачу.

Также по совету пользователей нашего портала, всем, кто задумает повторить данную переделку, или тем, кто мастерит самодельные станки, для дополнительной безопасности фуговальный станок следует немного доработать. Вместо клавишного выключателя (который всё же можно случайно включить и остаться без пальцев) более правильно будет поставить тумблер или «утопить» клавишный выключатель в коробочку, с высотой стенки немного выше самого выключателя.

Перейдя по ссылке, можно ознакомиться с подробным описанием всех работ по переделке рубанка в фуганок. Также на FORUMHOUSE есть тема, где показано, как доработать или восстановить старый ручной инструмент.

Также рекомендуем видео, из которого вы узнаете, как изготовить красивую мебель своими руками, и видео про то, каким должно быть рабочее место столяра-краснодеревщика.

Источник