- Электростартер на подвесном моторе «Нептун-23»

- Инструкция по установке электростартера СТ-369 на лодочные моторы «Нептун»

- Инструкция по установке электростартера на лодочные моторы «Нептун»

- «Нептун-23» – тюнинг в домашних условиях. Доработка подвесного лодочного мотора «Нептун-23»

- Тюнинг двигателя мотора Нептун-23

- Диагностика мотора Нептун-23

- Подшипники коленвала

- Картер

- Блок цилиндров и поршни

- Топливная система

Электростартер на подвесном моторе «Нептун-23»

Рекомендую способ установки электростартера на «Нептуне-23» без переделки конструкции мотора. Для этого лучше всего применить специальные стартеры типа СТЛ-10 ТВ и СТ-353, однако можно использовать и широко распространенный СТ-362 с дистанционным включением, который применяется на тракторных пусковых двигателях. Необходимо только его доработать, что связано с изменением направления его вращения на подвесном моторе. Электрическая часть не подвергается никаким переделкам, требуется лишь поменять местами пол-Соединение начала и конца обмотки возбуждения. Для вывода гибкого провода в корпусе стартера необходимо просверлить отверстие диаметром 12 мм диаметрально противоположно существующему.

На валу якоря стартера имеется правая 4-ходовая ленточная нарезка При измененном направлении вращения при запуске двигателя втулка привода сцепления будет способствовать выходу шестерни из зацепления с венцом маховика, а после запуска — наоборот, препятствовать. Поэтому требуется переделка сцепляющего механизма стартера, хотя основные его детали можно использовать.

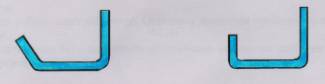

Внешнюю обойму муфты свободного хода следует отпустить(нагреть до красного каления и медленно охладить на воздухе) и разрезать на токарном станке на две части. На наружной поверхности втулки необходимо нарезать прямые шлицы, после чего ее закалить и надеть на вал стартера, зафиксировав опайкой оловом по верхнему торцу.

Далее изготовляется новая подвижная втулка с четырьмя внутренними шлицами и буртиком с выступом для фиксации внешней обоймы муфты свободного хода при сварке. Обойма муфты приваривается со стороны, противоположной плоскости разреза. Полле сварки центрирующие буртики опиливаются, шов окончательно заваривается по всему периметру обоймы, деталь закаливается.

Кольца поводковой муфты требуется также отпустить, а затем рассверлить по внутреннему диаметру до размеров втулки. Пружину поводковой муфты надо навить соответственно диаметру втулки.

Зубья шестерни необходимо обработать на заточном круге, придав им скос для нормального захода в зацепление с зубчатым венцом. Подобный скос на зубьях уже имеется, однако его необходимо сделать с другой стороны, учитывая изменившееся направление вращения. При недостаточном скосе зацепление шестерен при пуске двигателя будет затруднено.

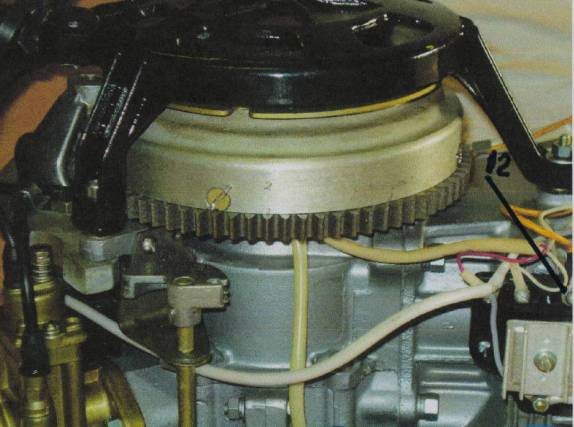

На маховик двигателя надевается с горячей посадкой зубчатый венец, изготовленный из стали 45 или 1Х18Н9Т. Наружные размеры маховиков моторов заметно отличаются, по этому внутренний диаметр венца следует проточить по конкретному маховику. При посадке венец необходимо нагреть до 300—400°, что обеспечит натяг 0,1—0,15 мм. Маховик протачивать не надо, однако с внутренней стороны стойки ручного стартера придется опилить примерно на 3 мм — чтобы они не препятствовали вращению венца.

Все приливы на крышке стартера следует опилить, а для крепления ручного стартера сделать углубленна на 5 мм в месте прилива на картере мотора. Противоположно существующему пропилу для вывода рычага привода в крышке необходимо сделать новый пропил и установить два угольничка для крепления оси рычага.

Для крепления стартера на моторе изготавливается ложемент с хомутом. Регулировка зазора в зацеплении шестерни и венца осуществляется при помощи прокладок между корпусом стартера и ложементом. К хомуту крепится тяговое реле.

При установке стартера требуется удлинить шланг, идущий от бензонасоса к карбюратору, и исключить касание тросика газа зубчатым венцом.

Электрическая схема подключения стартера приведена в «Справочнике по катерам, лодкам и моторам» (Л., «Судостроение», 1979), а также в сборниках №34, №38 и №56.

Источник

Инструкция по установке электростартера СТ-369 на лодочные моторы «Нептун»

Предлагаем Вашему вниманию инструкцию по установке электростартера СТ-369 на лодочные моторы Нептун 23 и Нептун 25.

Для установки данного комплекта не требуется вносить изменений в конструкцию мотора «Нептун».

Вы также можете ознакомиться с инструкцией по эксплуатации данного электростартера.

1. Открутить 3 винта и снять ручной стартер с лодочного мотора (поз.1)(см. рис.1)

2. Снять защитный кожух и с помощью съёмника снять стандартный маховик и установить маховик с зубчатым венцом (поз.2).

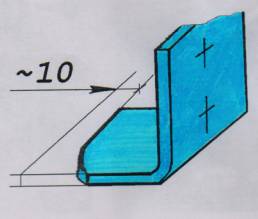

3. Снять кронштейн капота (поз.3), согнуть его под углом 90? и установить на прежнее место.

4. Отвернуть гайку крепления троса подсоса (поз.4), снять фиксатор, вытянуть трос подсоса наружу.

5. Перенести разъём (поз.5), при помощи входящего в комплект поставки кронштейна (поз.6), согласно фото на новое место установки (см. Рис. 1).

6. Установить электростартер (поз.7), закрепленный на кронштейне (поз.8) на место его установки (см. Рис.2).

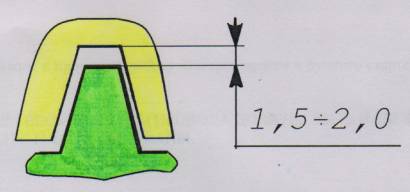

7. При помощи болта М6 прикрутить кронштейн с электростартером к лапкам блока двигателя. Вытянуть вручную бендикс электростартера СТ-369 и отрегулировать зацепление с зубчатым венцом маховика. Зазор в сцеплении должен составлять 1.5 – 2.0 мм. Отметить второе место крепления кронштейна (поз.8) под второй лапкой блока цилиндров.

8. Снять электростартер с кронштейном с блока цилиндров двигателя. В отмеченной точке на кронштейне просверлить отверстие и нарезать резьбу М6. Подсоединить к электростартеру все необходимые провода, в том числе от аккумулятора и резиновый защитный кожух.

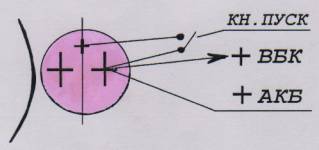

9. Просверлить отверстие ?20 мм под кнопку «Пуск» (поз.9). Просверлить отверстие для выводов проводов до АКБ и для защитного резинового кожуха.

10. Установить на место крепления электростартер с кронштейном, установить ручной стартер и закрепить всю конструкцию с помощью штатных винтов М6.

11. Установить на место трос подсоса.

12. Закрепить кнопку «Пуск» на поддоне.

13. Протянуть провод зарядки от стартера к блоку ВБК и закрепить его (поз.10).

14. Закрепить скобой (поз.12) трос управления карбюратором. См. Рис. 3.

15. Вывести провода к АКБ за поддон двигателя. Провод « — » закрепить на массе двигателя.

16. Испытать работу электростартера. Остановку двигателя производить штатной кнопкой.

17. Доработать (подогнать) кронштейн центральный капота, так чтобы он не упирался в электростартер.

18. Надеть капот и проверить работу электростартера и ручного стартера.

ВНИМАНИЕ! ВЕСЬ КРЕПЕЖ И ПРОВОДА ДОЛЖНЫ БЫТЬ НАДЕЖНО ЗАКРЕПЛЕНЫ И ЗАИЗОЛИРОВАННЫ.

Источник

Инструкция по установке электростартера на лодочные моторы «Нептун»

1. Снять ручной стартер (поз. 1)

2. Снять стандартный маховик и установить маховик с венцом (поз.2)

3. Снять кронштейн крепления капота (поз.3), согнуть под углом 90°

4.

5. Отвернуть гайку крепления тросика подсоса (поз.4), снять фиксатор, вытянуть тросик подсоса наружу.

6. Перенести штатный разъем (поз.5), при помощи входящего в комплект поставки кронштейна (поз.6), согласно фотографии на новое место.

7. Установить стартер (поз.7) закрепленный на кронштейне (поз.8) на место установки (смотри фотографии). При помощи болта Мб прикрепить кронштейн со стартером к лапкам блока двигателя. Вытянуть вручную «бендикс» стартера и отрегулировать зацепление с венцом маховика. (Зазор в сцеплении д.б. 1,5 — 2,0 мм).

8. Отметить второе место крепления кронштейна (поз.8) под второй лапкой блока. Снять стартер с кронштейном с блока двигателя. В отмеченной точке на кронштейне просверлить отверстие и нарезать резьбу Мб. Подсоединить к стартеру все необходимые провода в том числе до АКБ и резиновый защитный кожух.

9. Просверлить отверстие 20 мм под кнопку «Пуск» (поз.9). Просверлить отверстие для выводов проводов до АКБ и для защитного резинового кожуха.

10. Установить на место крепления электростартер с кронштейном, установить ручной стартер и закрепить всю конструкцию с помощью штатных винтов Мб.

11. Установить на место тросик подсоса.

12. Закрепить кнопку «Пуск» на поддоне.

13. Протянуть провод зарядки от стартера к блоку ВБК и закрепить его (поз. 10).

14. Закрепить скобой (поз. 11) трос управления карбюратором.

15. Вывести провода к АКБ за поддон двигателя. Провод «-» закрепить на массе двигателя.

16. Испытать работу электростартера. Остановку двигателя производить штатной кнопкой.

17. Доработать (подогнать) кронштейн центральный капота, так чтобы он не упирался в электростартер.

18. Надеть капот и проверить работу электростартера и ручного стартера.

ВНИМАНИЕ! ВЕСЬ КРЕПЕЖ И ПРОВОДА ДОЛЖНЫ БЫТЬ НАДЕЖНО ЗАКРЕПЛЕНЫ И ЗАИЗОЛИРОВАНЫ.

Источник

«Нептун-23» – тюнинг в домашних условиях. Доработка подвесного лодочного мотора «Нептун-23»

При слове «тюнинг» большинству наверняка представится автомобиль, увешанный накладными обтекателями, спойлерами, порогами, «кенгурятниками» и множеством противотуманок. Спору нет, такая доработка тоже тюнинг, но основное значение этого слова в переводе с английского — «настройка». То есть главные изменения обычно не распознать невооруженным глазом: вместе с наружностью серьезным переделкам подвергаются и двигатель, и подвеска. В общем, можно провести тюнинг практически любой техники — от тепловоза до бензопилы. Как показывает опыт тюнинговых «ателье», стремление улучшить серийную продукцию возникает даже у владельцев «Мерседесов». Что же тогда говорить о подвесных моторах, а тем более отечественных?

В прошлом сезоне редакция приобрела «Нептун-23» 1999 г. выпуска. Мотор был абсолютно новый, но, как видно, «несчастливый». Для начала нас насторожил тот факт, что на заводе не было залито масло в редуктор. Но главные беды ждали впереди: мотор с трудом запускался, на ходу давал перебои и вибрировал. Когда мы отвинтили свечи, то обнаружили на них белесую эмульсию — вода из системы охлаждения каким-то образом попадала в цилиндры. Замена прокладок под крышками водяной рубашки ситуацию не улучшила, и мотор отправили в специализированную мастерскую. Диагноз поставили быстро — гильза одного из цилиндров была запрессована в блок не до конца, отчего при затяжке болтов покоробилась головка блока. Однако и после ремонта мотор вел себя не лучшим образом — вода по-прежнему попадала в цилиндры, хотя и в меньшем количестве.

Кроме того, после включения заднего хода редуктор намертво заклинивало в этом режиме даже на самых малых оборотах, и, чтобы включить «нейтраль», приходилось глушить мотор. Внешне наш «Нептун», хоть и с гордой наклейкой «Новинка» на капоте, тоже не радовал глаз — на моторах, изготовленных 10-15 лет тому назад, качество литья и чистота наружных поверхностей были на порядок выше; не столь быстро облезала и краска.

Таким образом, редакционный мотор нуждался в тюнинге, что называется, «по жизненным показаниям». На наше счастье, в редакции появился знаток и любитель «Нептунов» москвич Александр Красильников, предложивший для публикации свою статью о тюнинге моторов этой марки. Только взглянув на наше злосчастное приобретение, он сразу предложил проиллюстрировать положения своей статьи на практике и параллельно с описанием процесса довести до ума редакционный «Нептун». Передаем слово специалисту.

Тюнинг двигателя мотора Нептун-23

Прежде чем перейти к непосредственному описанию процесса, попробуем определить цели предстоящей работы. Так, например, многие наверняка слышали о форсировании серийных моторов. Цель такого тюнинга — мощность любой ценой. Мотор при этом подвергается достаточно кардинальным переделкам — увеличивается степень сжатия, меняются фазы газораспределения. Платить за дополнительные лошадиные силы приходится значительным уменьшением моторесурса: у профессиональных спортсменов «заряженный» двигатель может «сгореть» буквально за одну гонку.

Главная цель того вида тюнинга, о котором я хочу рассказать, иная — задача в том, чтобы устранить все те факторы, которые мешают нормальной работе мотора. Естественно, при этом можно рассчитывать и на некоторое улучшение мощностных характеристик, но ничуть не в ущерб моторесурсу — наоборот, за счет более благоприятных условий работы срок износ двигателя протекает гораздо медленней.

Серьезный тюнинг, к которому можно отнести и уже упомянутое форсирование, можно осуществить только в специализированной мастерской, где есть соответствующие станки, инструменты и приспособления, в том числе измерительные. Как правило, большинство водномоторников располагает лишь обычным набором слесарного инструмента, а мастерской им служит городская квартира или гараж. Именно на таких «простых людей» и рассчитана данная публикация: все описанные в ней работы можно провести в домашних условиях.

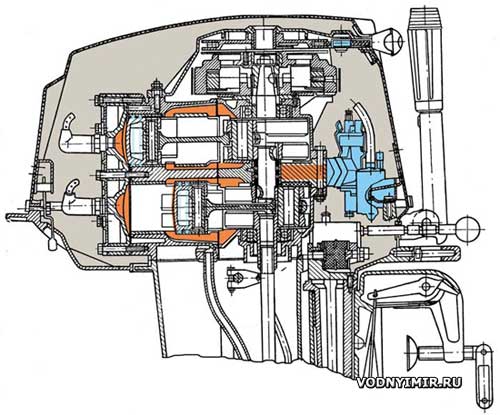

Цветом на этой схеме выделены детали, подвергающиеся обработке: красным – поверхности камер сгорания, головки поршней, внутренние поверхности каналов, по которым топливная смесь подается в цилиндры, плоскость стыка блока цилиндров и картера, входной патрубок картера. Синим цветом выделены узлы и детали, подлежащие замене: коренные подшипники коленвала, калибровое и регулировочные кольца, поршневые кольца, направляющий ролик пускового шнура, карбюратор. Шланги и гайка отстойника бензонасоса, также подлежащие замене, на схеме не показаны. |

Тюнинг можно осуществить практически на любом этапе «жизни» мотора, но большей частью приходится иметь дело с изрядно походившими двигателями, так что попавший мне в руки практически новый редакционный «Нептун» — в некотором роде исключение из общего правила. Однако в любом случае — и на старом, и на новом моторе — сначала нужно провести диагностику, чтобы определить состояние отдельных деталей и узлов.

Диагностика мотора Нептун-23

Первое, на что надо обратить внимание, — это зазоры в движущихся деталях и узлах. Если они не соответствуют нормам, нагрузка на детали увеличивается, наряду с неизбежной силой трения детали начинают испытывать удары, которые способны быстро их разрушить (та же вибрация — это серия микроударов). Понятно, что двигатель при этом изнашивается гораздо быстрее, а кроме того, на эти удары зря тратится и часть мощности двигателя.

Некоторые диагностические операции можно провести не только не разбирая мотор, но и даже не снимая его с лодки. Во-первых, косвенными показателями являются и срок эксплуатации мотора, и его «поведение» — как правило, после четырех-пяти сезонов интенсивной (по 50–100 ч) эксплуатации у двигателя подвесного мотора падает мощность, ухудшается запуск, увеличиваются вибрация и шум, а порой появляются и посторонние стуки. Все это говорит о повышенных нагрузках на его детали и узлы и ускоренном процессе износа, результатом которого при худшем стечении обстоятельств может стать заклинивание двигателя. То, что после подобного срока работы как минимум требуется замена поршневых колец, не вызывает никаких сомнений.

Если есть компрессометр (достаточно полезный прибор не только для водномоторника, но и для автомобилиста), состояние поршневой группы можно оценить достаточно точно. У прогретого мотора отворачивают свечи и поочередно замеряют компрессию каждого из цилиндров, энергично прокручивая коленвал штатным ручным стартером. Если полученные показатели ниже нормы — как минимум, 6-7 кг/см², поршневой группе придется уделить повышенное внимание. Не исключено, что на моторе с большим «пробегом» одной только заменой колец не отделаться — придется заменить поршни, а то и вовсе блок цилиндров.

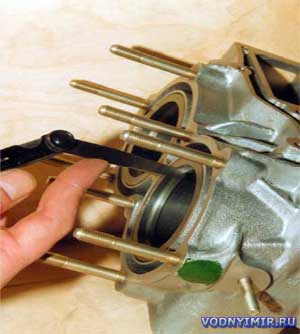

Рис. 1. Так измеряется зазор между регулировочной шайбой и внутренней обоймой коренного подшипника коленвала. На редакционном моторе зазор оказался недопустимо большим — 0,5 мм. |

Однако может понадобиться замена и иных деталей. Очень важный показатель — осевой (по вертикали) и радиальный (по горизонтали) люфт коленвала, который во многом и является причиной разрушающих мотор вибраций. Кроме того, осевой люфт вызывает повышенные точечные нагрузки на верхние и нижние шатунные подшипники, а также на поршневые пальцы и сами поршни — поскольку в этом случае шатуны начинают перемещаться с перекосом.

Причиной осевого и радиального люфтов коленвала являются изношенные или некачественные коренные пошипники. Дополнительно к этому осевой люфт может вызываться недостаточной толщиной регулировочных шайб коленвала.

Оценить люфты в первом приближении можно без разборки мотора. Для этого попросту упираемся ладонями в стартер, а пальцами пытаемся приподнять маховик и покачать его вверх-вниз. Если при этом слышен стук и ощущается осевое перемещение, осевой люфт явно превышает допустимый (0,05–0,3 мм).

Превышение нормы радиального люфта «поймать» руками не столь просто, однако при очень больших его величинах стук будет слышаться при попытках покачать маховик относительно горизонтальной плоскости и вправо-влево.

Более точно замерить люфты можно при помощи специального прибора — индикатора, однако в случае с осевым люфтом можно обойтись и набором пластинчатых щупов. Для этого блок цилиндров необходимо отсоединить от картера и замерить щупом зазор между регулировочной шайбой на верхней шейке коленвала и внутренней обоймой подшипника, как показано на рис. 1. Должен заметить, что на практически новом редакционном моторе подтвердился предварительный диагноз, поставленный при вертикальном покачивании маховика руками — зазор между кольцом и подшипником составил 0,5 мм.

Подшипники коленвала

Необходимости замерять радиальный люфт в принципе нет, особенно на мало эксплуатировавшемся моторе, поскольку в случае тюнинга я советую в любом случае заменить оба коренных подшипника на заведомо лучшие, т. е. имеющие более высокий класс точности, чем штатные, которые устанавливают на заводе.

Коленвал «Нептуна» вращается на двух подшипниках размерности 305 по отечественной системе условных обозначений (аналогичные подшипники зарубежного производства имеют маркировку 6305). Но подшипники с одним и тем же обозначением размерности могут сильно отличаться друг от друга по ряду других показателей.

Первый из таких показателей — класс точности. О нем говорит цифра перед показателем размерности, написанная через дефис. Например, подшипник 6-305 изготовлен по 6-му классу точности. Подшипники № 305 имеют следующие классы точности: 0, 6, 5 и 4. Самая высокая точность в данном случае — у четвертого класса, самая низкая — у класса «ноль». Кстати, в условном обозначении этот класс не указывается, на обойме подшипника просто нанесена размерность 305. Бывают еще и более низкие классы точности, чем нулевая, — 8 и 7, но лично мне такие подшипники не попадались.

Важность этого показателя трудно переоценить, ведь чем выше точность изготовления подшипника, тем меньше потери на трение и вибрация, способная быстро разрушить не только сам подшипник, но и прочие детали двигателя. Конечно же, стоимость подшипника с ростом точности возрастает в геометрической прогрессии, но затраты того стоят.

Различаются и материалы, из которых изготовлены детали подшипника. Если за номером стоит обозначение «Б», это значит, что сепаратор изготовлен из безоловянистой бронзы, «Л» — из латуни. Буква «Ю» свидетельствует о том, что детали подшипника изготовлены из нержавеющей стали, «А» говорит о том, что подшипник повышенной грузоподъемности, «У» — что он изготовлен с дополнительными техническими требованиями к чистоте обработки деталей, радиальному зазору и осевой «игре».

Кроме того, подшипники № 305 могут быть радиальными (рассчитанными на радиальные нагрузки) и упорно-радиальными — способными воспринимать и осевые нагрузки.

Рис. 2. Несколько вариантов подшипников размерности 305: 1 — радиально-упорный подшипник ГПЗ-3 (Саратов). Может быть установлен только на нижнюю шейку коленвала. 2 — подшипник 6-го класса точности московского ГПЗ-1 с бронзовым сепаратором, все остальные детали — из нержавеющей стали. Буквенное обозначение «Т» говорит о том, что температура отпуска деталей составляет 200°С. 3 — подшипник, изготовленный по высшему 4-му классу точности. В нашей стране подшипники размерности 305 по этому классу изготавливает только ГПЗ-1. Приобрести их можно в заводском отделе сбыта. 4, 6 — подшипники ZKL (Чехия) и SKF (Швеция) можно приобрести в представительствах соответствующих фирм. Цена — в пределах 10 долл. 5 — спецподшипник производства ГПЗ-1 с бронзовым сепаратором, изготовленный по 5-му классу точности. В розничную продажу не поступает. |

Взгляните на рис. 2. Что выбрать из всего это многообразия? Попробуем сформулировать несколько основных принципов, которыми стоит при этом руководствоваться.

1. Чем выше точность, тем лучше. Максимум в нашем случае — 4-й класс. Ограничены вы при этом лишь величиной семейного бюджета и временем, потребным для поиска особо редкостных образцов. Так, например, очень дорогие спецподшипники 4-го класса точности и с обозначением «У» вряд ли удастся приобрести официальным порядком, хотя не факт, что подобное изделие вдруг не попадется вам на какой-нибудь рынке по совершенно смехотворной цене. Справедливо это утверждение и по отношению к подшипникам с бронзовым сепаратором — подумайте, стоит ли переплачивать за повышенную коррозионную стойкость и несколько меньшее сопротивление качения?

2. Подшипник с обозначением «Ю» (из нержавеющей стали), тоже недешевый, в верхнюю часть картера устанавливать нет необходимости. А вот внизу ему самое место, поскольку нижний подшипник при износе сальников быстро корродирует из-за попадания смешанной с выхлопными газами воды и пара и теряет свои свойства.

3. Подшипники советую использовать только радиальные, хотя некоторые авторитетные специалисты, с которыми мне доводилось советоваться, допускают установку подшипника радиально-упорного типа на нижнюю шейку коленвала (при этом, естественно, подшипник ориентируют таким образом, чтобы сторона, предназначенная для восприятия упора, была наверху). Во-первых, на мой взгляд, с создаваемой весом коленвала осевой нагрузкой вполне справляются и обычные радиальные подшипники, а во-вторых, при необходимости демонтировать радиально-упорный подшипник вы можете столкнуться с тем, что при выпрессовке будет удалена лишь внутренняя обойма, в то время как наружная останется в картере.

4. При покупке подшипника в «сомнительном» месте, например на рынке, обратите внимание на его внешний вид. Если на обоймах имеются следы ржавчины, а консервирующая смазка отсутствует, подшипник наверняка уже ни на что не годен.

Покрутите обоймы друг относительно друга и «поломайте» подшипник в руках. Если зазоры в нем ощущаются наощупь, а при прокручивании слышится хруст или скрежет, с таким приобретением — даже с заманчивой маркировкой и по низкой цене — связываться не стоит.

Как правило, в домашней мастерской нет специального пресса, и запрессовка подшипников производится при помощи молотка. Не погубите свои дорогостоящие приобретения! Запрессовывать подшипники в картер следует только при помощи оправки, в качестве которой можно использовать, например, отрезок трубы, совпадающей по наружному и внутреннем диаметру с наружной обоймой или же попросту наружную обойму отслужившего свой срок подшипника.

Удары по внутренней обойме, передающиеся на наружную непосредственно через шарики, разрушают подшипник. Подобный метод применим только при обратной выпрессовке «убитого» подшипника, место которого в мусорном ведре.

Запрессовывать подшипник следует легкими ударами молотка по оправке, не допуская перекосов.

После предварительной сборки пары «коленвал—картер» необходимо привести в норму осевой люфт коленвала. Выставляется он при помощи калибровой и регулировочных шайб (номера этих изделий по каталогу запчастей — 160240095 и 16024008400 соответственно). Кроме калибровой шайбы, которая имеет толщину 1,5 мм, допускается установка не более чем трех регулировочных шайб толщиной по 0,3 мм, но лично я советую изготовить или заказать знакомому токарю одну шайбу необходимой толщины. Бывали случаи, когда одна из тонких шайб «пакета» обрывалась и попадала во вращающиеся детали двигателя со всеми вытекающими последствиями. Новая калиброво-регулировочная шайба, толщина которой определяется по результатов замеров плоским щупом, изготавливается из стали 60 С2А или 30ХГСА, причем в последнем случае готовую деталь необходимо подвергнуть закалке. Из стали этих марок делают соответственно регулировочные и калибровые шайбы на заводе-изготовителе, а вообще-то выточить новую шайбу можно из любой твердой стали.

После окончательной сборки еще раз проверяем зазор, который должен быть ближе к нижней границе допустимой «вилки», т. е. в пределах 0,05–0,1 мм. Зазор на холодном моторе может быть и нулевым — поскольку при прогреве картер расширяется сильнее коленвала, при работе двигателя зазор появится сам собой. Правда, при полном отсутствии зазора трудно определить, не пережаты ли подшипники — излишняя осевая нагрузка может вызвать их интенсивный износ. Напоминаю, что перед сборкой нужно обязательно заменить сальники № 310 (один вверху и два внизу).

Картер

Однако перед тем, как приступать к окончательной сборке узла «картер—коленвал», советую оценить состояние самого картера. Главное, на что надо обратить внимание — это золотники. Если на их рабочих поверхностях имеются царапины или канавки, золотники необходимо заменить. Новые золотники, надо сказать, тоже могут иметь дефекты, так что при покупке обязательно обратите внимание на состояние их рабочих поверхностей — они должны быть идеально ровными (без коробления). Ведь чем плотнее они прилегают к соответствующим плоскостям картера, тем точнее соблюдаются заложенные конструкторами фазы газораспределения и тем меньше потери топливной смеси при продувке.

После длительной работы может быть изношена и ответная цементированная поверхность в средней части картера. В этом случае, увы, картер придется поменять на новый.

Единственная доработка, которой стоит подвергнуть заведомо рабочий картер — это снятие неровностей, шлифовка и окончательная полировка внутренней поверхности входного патрубка, на который ставится карбюратор. В результате такой операции будет устранено торможение топливной смеси на пути от карбюратора к картеру и, соответственно, увеличатся мощность и экономичность.

Блок цилиндров и поршни

В случае со старым мотором может возникнуть необходимость замены и цилиндро-поршневой группы — если износ гильз превышает 0,15 мм. Такой способ ремонта, как расточка, в нашем случае неприменим, поскольку поршни ремонтных размеров для мотора «Нептун» не выпускаются. Чтобы точно замерить износ гильз, понадобится нутромер, которым вначале измеряют диаметр неизношенного буртика в верхней части гильзы, а затем чуть ниже — где износ, как правило, максимальный. В этом месте «ножки» нутромера нужно вначале расположить вдоль оси коленвала, а затем перпендикулярно ей: разница показаний укажет на эллипсность цилиндра, которая не должна превышать 0,05 мм, а разница между диаметром верхней неизношенный части гильзы и максимальным показанием нутромера ниже буртика — величину износа.

Если нутромера у вас нет, оценить износ пары «поршень—гильза» можно и при помощи обыкновенного плоского щупа, которым замеряется зазор между юбкой поршня и гильзой при положении поршня в ВМТ. Нормальный зазор здесь 0,10–0,12 мм.

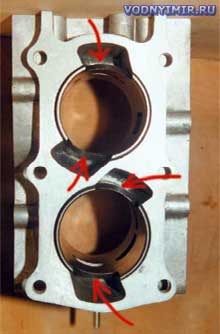

Если износ в пределах нормы, а поршни не имеют каких-либо видимых дефектов, достаточно лишь поменять кольца. Поршни при этом следует очистить от нагара (и головки, и канавки колец), а головки поршней дополнительно отполировать (рис. 3).

Рис. 3. Головки поршней, а также внутренние поверхности камер сгорания необходимо отполировать. |

Рис. 4. Так замеряется зазор в замке поршневого кольца. |

После обработки тонкой шкуркой окончательную полировку можно произвести при помощи фетрового круга, установленного на электродрель, используя полировочную пасту, например ГОИ. Полировка препятствует быстрому образования нагара, неблагоприятно сказывающегося на температурном режиме двигателя. С этой же целью рекомендую отполировать и внутренние поверхности камер сгорания головки блока.

Как известно, в «Нептун» устанавливаются поршневые кольца от мотоцикла «Восход». Используя их, имейте в виду, что для «Восхода» в отличие от подвесного мотора выпускаются кольца ремонтных размеров.

Для «Нептуна» лучше всего использовать мотоциклетные кольца только номинального размера — 61,75. В крайнем случае, можно поставить кольца первого ремонта (62,0), но их придется опиливать надфилем, чтобы добиться правильного зазора в замке 0,20–0,25 мм. Зазор измеряем при помощи того же щупа, вставляя кольцо в гильзу, как показано на рис.4.

Рис. 5. Если кольцо не восстанавливает первоначальную форму после небольшого изгиба (внизу), лучше его не использовать. |

Экспериментировать с другими типами колец не советую: мне известен случай, когда некий умелец применил доставшиеся по случаю (и подходящие по размеру) кольца от какого-то немецкого движка, которые, как выяснилось, обладали большей твердостью, нежели сами «нептуновские» гильзы. В результате гильзы подверглись интенсивному износу, а кольца остались, как новенькие.

Хотя и те кольца, которые я рекомендовал, стоит предварительно подвергнуть небольшой проверке — выпускают их теперь все, кому только не лень. Кольцо обязательно должно быть упругим, и если после небольшого изгиба концы в замке не возвращаются в исходное положение (рис. 5), такое кольцо лучше не использовать.

Если блок цилиндров, поршни и шатуны остаются прежними, то вместе с поршневыми кольцами желательно заменить и поршневые пальцы. При этом лучше использовать пальцы с желтой маркировкой — их диаметр больше, чем у пальцев с синей меткой (см. табл.).

| Наружные диаметры поршневых пальцев с желтой и синей цветовыми метками | |

|---|---|

| желтый | 14,987-14,991 |

| синий | 14,982-14,987 |

Такая замена позволит хоть как-то уменьшить образовавшийся в ходе эксплуатации зазор между пальцем и бронзовой втулкой верхней головки шатуна — заменить втулки в домашних условиях не получится.

Рис. 6. Каналы, по которым топливная смесь поступает в цилиндры, необходимо отшлифовать. |

Если планируется заменить все детали цилиндро-поршневой группы, то их нужно подбирать с одинаковыми цветовым метками, а поршни — еще и с одинаковыми буквенными обозначениями, свидетельствующими об их весовых категориях. По весу поршни сортируются на группы В, Г, Д, Е, Ж, И. В крайнем случае можно поставить поршни соседних весовых категорий, например, В и Г.

Перед сборкой советую «облагородить» поверхности каналов блока цилиндров, по которым топливная смесь поступает в камеру сгорания (рис. 6). Здесь более чем желательно удалить все неровности и как можно более тщательно отшлифовать стенки каналов. Работа эта достаточно кропотливая, но себя оправдает. Подобная доработка уменьшит сопротивление в каналах и устранит всевозможные завихрения: тем самым возрастет мощность двигателя без ущерба для моторесурса.

Поскольку выпрессовать гильзы в домашних условиях невозможно, придется постараться, чтобы проникнуть в труднодоступные места. Обработку производим при помощи шкурки — вначале крупнозернистой, а потом мелкой.

Советую обратить внимание и на плоскость стыковки картера с блоком цилиндров. Соответствующие вырезы каналов должны совпадать, не образуя «ступеньки», которая тоже является причиной торможения топливной смеси и образования вредных завихрений. Чтобы определить, точно ли совпадают вырезы, можно нанести на одну из плоскостей тонкий слой краски — получившийся отпечаток на другой подскажет, в каких местах следует произвести обработку, чтобы убрать «ступеньку».

При сборке двигателя все плоскости деталей и прокладки лучше промазать тонким слоем термостойкого герметика на силиконовой основе, который продается в любом магазине автозапчастей. При дальнейшем эксплуатации мотора его наружные поверхности будут сухими и чистыми, а если использовать только штатные прокладки, то по швам и соединениям будет неизбежно сочиться топливная смесь, к которой будет приставать грязь. Кроме того, использование герметика исключит «пригорание» прокладок, что облегчит разборку мотора в будущем.

Топливная система

Чем только не пробовали наши водно-моторники заменить штатный «нептуновский» карбюратор К-65Л! Поскольку выбор невелик, наибольшей популярностью пользовались карбюраторы мотоциклов с близкой кубатурой — в частности, чешский «Йиков». Я тоже, перепробовав несколько вариантов, остановился на мотоциклетном карбюраторе — К-68Д от «Юж-Юпитер».

Прежде всего он привлек меня простотой установки — установочный фланец у него точно такой же, как у К-65Л. «Тянул» мотор с ним приблизительно так же, как и со штатным карбюратором, но первое, что я заметил, — это заметное повышение экономичности. На знакомом маршруте, где при штатном карбюраторе бак расходовался почти досуха, я стал приезжать к «финишу» с солидным резервом. Единственное, что я заменил по результатам экспериментов, — это главный топливный жиклер. Наилучшие результаты были достигнуты с жиклером, имеющим пропускную способность 330 см³/мин.

Однако окончательное суждение можно было вынести лишь по результатам специальных испытаний, и я обратился на завод с просьбой такие испытания провести. Результаты изложены в выданном мне акте, и они полностью подтвердили выводы, сделанные в «полевых условиях»: при незначительном (на 0,4 л. с.) снижении максимальной мощности (продолжающей соответствовать, тем не менее, ТУ 1-01-0963-93) часовой расход топлива с карбюратором К-68Д снизился более чем на литр — 7,9 кг/ч против 8,77! Испытания проводились на специальном стенде с определением следующих параметров: мощность, крутящий момент, часовой и удельный расходы топлива.

Теперь я могу смело рекомендовать К-68Д к установке на «Нептун», поставлю такой карбюратор с жиклером «330» и на редакционный мотор. Что же касается мощности, то, на мой взгляд, потерянные 0,4 л. с. наверняка можно компенсировать в ходе изложенные выше мероприятий по доводке самого двигателя.

Заканчивая разговор о топливной системе, упомяну несколько важных мелочей.

Резьбу штатной пластмассовой гайки, которой поджимается отстойник бензонаноса, очень легко сорвать. В итоге эта копеечная деталька способна оставить вас без хода в самый неподходящий момент. Обычно я сразу меняю ее на самодельную, выточенную из алюминия или латуни. За образец берется штатная гайка, единственное отличие лишь в том, что вместо выступов на боковых поверхностях гайки делается накатка.

Такую же замену пластика на металл рекомендую произвести и в стартере — вместо штатного направляющего ролика пускового шнура лучше поставить самодельный из бронзы или латуни.

Советую заменить и все штатные шланги на армированные — купить хороший шланг любого размера сейчас не проблема, а также заменить обжимные хомуты на винтовые, что значительно облегчит в будущем сборку и разборку.

На следующей странице мы рассмотрим оставшиеся операции по тюнингу «Нептуна» — прежде всего, доработку редуктора.

Александр Красильников, фото Виктора Попова.

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

Источник