- Столярный стол своими руками

- Общее описание столярного верстака

- Проект верстака

- Монтаж верстака

- Задние и фронтальные зажимы

- Подверстачье

- Сравнительно недорого строим себе верстак

- А какие бывают верстаки?

- Классический

- Верстаки а-ля Festool

- Ячеистые конструкции

- Верстак от Dave Stanton

- Портативные

- Минималистичный

- Что мы выберем?

- Что понадобится?

- Изготовление

- Отпиливаем в размер

- Размечаем и сверлим

- Направляющие шины

- Фартук

- Тиски

- Завершение

Столярный стол своими руками

Если главными инструментами кузнеца являются молот и наковальня, то для столяра нет ничего «роднее», чем его верстак. Именно он для людей, которые работают с деревом, одновременно может являться раскроечной площадкой и сборочным столом, упором и подставкой, приспособлением для хранения инструмента и даже, если хотите, небольшим столярным станком, а иногда и средством заработка. Эта статья рассказывает, как сделать столярные столы своими руками. Представленные в ней инструкции, фотографии и чертеж помогут смонитровать эту конструкцию даже новичку.

В первую очередь, после строительства мастерской необходимо сделать себе стол. Стол типа верстака, по сути. Это стол для работ – примерка, сборка мелких вещей из дерева (табуретки, полочки и пр.) Я его назову сборочный стол.

В действительности, второе название верстака – «сборочный стол». Но, как вы уже поняли, его предназначение выходит далеко за рамки сборочных операций. Поэтому конструкция многофункционального верстака в столярне может быть довольно замысловатой (см. чертеж ниже), а ее разработке (при отсутствии опыта) можно уделить столько же времени, сколько уходит на проектирование самой столярной мастерской.

Общее описание столярного верстака

В основе любого столярного верстака, независимо от количества операций, которые предполагается выполнять с его помощью, всегда находится обычный деревянный стол. Именно на нем мастер и будет столярничать, сверлить детали, обрабатывать поверхности, собирать деревянные безделушки в одну сложную конструкцию и удивлять окружающих своими навыками.

Хороший массивный стол – это основа. А все остальное – тиски, струбцины, ящики с инструментами и крепежными деталями – все это неизменные атрибуты самого полезного приспособления столярной мастерской.

Проект верстака

Для изготовления столярного верстака своими руками необходимо сначала разобраться с его параметрами, оптимальными именно для вас.

Размеры верстака для работы выбираются с таким расчетом, чтобы можно было работать, стоя в полный рост и не сутулиться. Для человека среднего роста высота стола должна быть в пределах 70…90 см. Но лучше ориентироваться на особенности своей собственной анатомии. Оптимально, если верхний срез ножек будет находиться на уровне ваших опущенных рук. Когда к этой высоте добавится несколько сантиметров (толщина крышки верстака), вы поймете, что работать, стоя за таким столиком — одно удовольствие.

Крышку верстака, так же как и рабочую поверхность, лучше сделать из деревянного массива или фанеры. Есть люди, которые используют для этих целей стружечные материалы, легкие листы ДСП и т.п.. Настоятельно не рекомендуем вам брать с них пример. Это плохой проект — ведь нагрузки на поверхность конструкции могут быть вполне ощутимыми, а стружечная плита в таких условиях быстро выйдет из строя.

Я 5 лет назад от соседа получил в подарок 2 листа фанеры. Ее было решено использовать при строительстве верстака. Размер верстака определился сразу – жалко было резать такой лист. Опыт показал, что лишних сантиметров у стола не бывает. Высота определилась по высоте ладоней от пола и составила 850 мм.

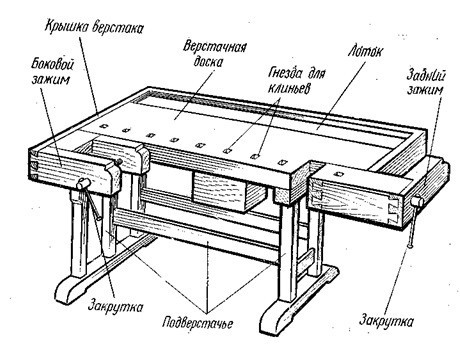

В идеале, самодельный верстак должна иметь на крышке специальный лоток для хранения инструментов и заготовок из дерева, участвующих в работе, а также специальные отверстия (гнезда) для клиньев и гребенок. С помощью клиньев и (или) гребенок детали и заготовки будут закрепляться на поверхности стола. Именно на крышку следует монтировать вспомогательные зажимы (тиски) для фиксации обрабатываемых пиломатериалов.

Размеры верстака могут варьироваться в зависимости от габаритов вашей мастерской. Но, как показывает практика, оптимальные габариты крышки равны – 700 мм в ширину и 2000 мм в длину.

Опоры (ножки) верстачка можно сделать из деревянного бруса 120*120 мм, не более. Этого будет вполне достаточно для того, чтобы конструкция получилась устойчивой и не расшатывалась под воздействием грубой физической силы.

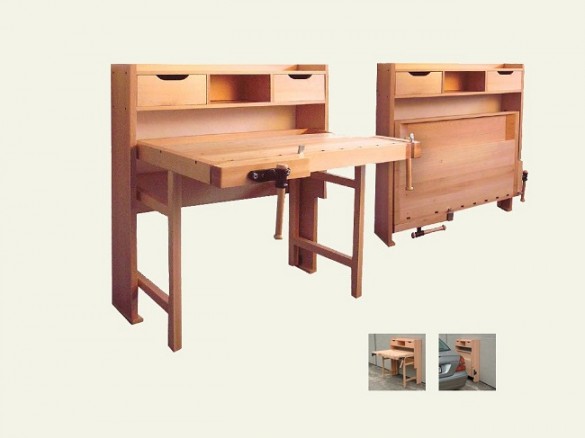

Монтаж верстака

Как показывает практика, сделать верстак не сложно. Монтаж верстака ничем не отличается от сборки обыкновенного деревянного стола. Вертикальные опоры скрепляются между собой с помощью вертикальных досок и саморезов. Рабочую поверхность следует закрепить к опорам тоже с помощью саморезов.

В целях экономии пространства столярной мастерской некоторые мастера делают самодельный верстак откидным. Он крепится на стену. Такой вид установки предполагает, что столярные работы будут выполняться только при необходимости.

У меня в прошлом, в стесненных условиях, была верстачная доска – ламинированная плита МДФ толщиной 24 мм, с размерами 1200х2200. Она имела небольшие модификации, такие как: отверстия и пазы под крепление ручного фрезера и циркулярки, врезанная вровень рама из металла с резьбовыми отверстиями для крепления линеек и усовые гайки снизу, расположенные в местах крепления ручного рубанка и сверлильного станка из дрели с коромыслом. К стенке столешница крепилась на трех шарнирах. В нерабочее время она поднималась вертикально и закреплялась на стене. Под доской, также на петлях – два треугольника из той же плиты. На них она укладывалась при работе.

Подобная конструкция – это отличный выход из ситуации, при которой внутреннее пространство мастерской сильно ограниченно. Но такой столярный стол плохо выдерживает интенсивные нагрузки, и самостоятельно изготавливаться он может только в исключительных случаях.

После того, как вы смонтируете каркас и рабочую поверхность изделия, простой столярный стол можно считать готовым. Но для того, чтобы он превратился в полноценный верстак и начать столярную деятельность, его функционал нужно слегка расширить, дополнив конструкцию специализированной оснасткой.

Учитывая особую специфику деятельности, рабочий стол столяра должен быть оснащен соответствующим оборудованием. И если необходимые инструменты всегда под рукой, то это превосходный показатель. А грамотно расположить приспособления, крепежные материалы и электроинструмент вам помогут конструктивные элементы самого верстака.

Задние и фронтальные зажимы

Задние и боковые (фронтальные) винтовые зажимы – это те элементы, без которых ни один верстак попросту не сможет выполнять свое основное предназначение. Следовательно, эту часть конструкции следует соорудить в первую очередь.

Задний зажим предназначен для фиксации пиломатериалов во время строгания. Как показано на схеме, его тисковые колодки перемещаются вдоль фронтальной кромки верстака, позволяя с помощью ходовых винтов надежно закреплять обрабатываемую заготовку.

Боковой винтовой зажим (который, ввиду его особого расположения, многие называют фронтальным) имеет такое же предназначение, как и задний зажим. И отличаются эти элементы между собой только местом своего расположения. Вот чертежи столярного стола для его самостоятельного изготовления.

Подверстачье

В условиях большого нагромождения отдельных шкафчиков, столярных станков и дополнительных приспособлений в столярке было бы просто преступлением не использовать свободное пространство под верстаком с максимальной выгодой для себя. Поэтому создание массивного основания (подверстачья) в пространстве под верхней плоскостью верстака – это удобный прием, которым многие мастера давно уже не пренебрегают, создавая дополнительные удобства.

В том-то и дело, что в конструкции верстака нижняя полка нужна обязательно (особенно на мобильном верстаке). Инструмента используется много, положить на улице во время работы его некуда. Да и в мастерской тоже неудобно – по шкафам и полкам лазить взад-вперед. Один и тот же инструмент складывать по 10 раз в час.

Подверстачье можно приспособить для хранения электроинструмента. Для пущего удобства сюда можно установить шкафчики и полочки для мелких деталей, приспособлений и ручного инструмента.

Изготовив верстак, обладающий всеми перечисленными элементами, можно начинать свою столярную деятельность. В процессе дальнейшей работы вам могут понадобиться дополнительные приспособления. Но о том, какие варианты применить и какие элементы добавить, каждый мастер сможет вполне догадаться и сам.

О том, как правильно сушить древесину, из которой впоследствии можно мастерить различные изделия на своем столярном верстаке, вы сможете узнать из нашей предыдущей статьи. Ознакомиться с практическими идеями, касающимися создания столярного верстака, вы сможете в соответствующем разделе нашего форума. Любой посетитель FORUMHOUSE может ознакомиться с правилами и особенностями эксплуатации ручной циркульной пилы, посетив специальную тему, созданную для обсуждений.

Источник

Сравнительно недорого строим себе верстак

А какие бывают верстаки?

Даже для работ по дереву верстаки бывают множества видов. Например, на первом фото — так называемая строгальная скамья, отечественного производителя, «Петроградъ». Тоже в каком-то смысле — верстак.

Какие требования вообще предъявляются к верстаку?

Например, мне попадался вот такой набор требований: 1. прочность и устойчивость 2. хорошие тиски 3. ножки в одной плоскости со столешницей 4. правильные размеры. В зависимости от применения, вы можете пожертвовать частью требований, скажем, мобильность обычно требует жертв в плане устойчивости и прочности (так как нужно снизить массу). На самом деле, практика показывает, что пожертвовать можно много чем (тисками, скажем), при этом иногда — даже получив кое-что взамен.

Один умный человек сказал: не бывает одного самого лучшего размера верстака. Если вы скрипичный мастер, зачем вам верстак длиной 2 метра? Как правило, поверхность стола не должна быть на уровне груди, а скажем японцы делают вместо верстаков скамьи, и успешно работают на них, пользуясь ручным инструментом. Вроде бы, что с них взять, с японцев-то? У них и пилы пилят на себя, и рубанки строгают в туже сторону. все у них не как у людей. Однако же, помните скамью Петроградъ? Получается, правильная высота верстака — тоже вопрос без единственно правильного ответа.

Давайте посмотрим на некоторые типичные конструкции верстаков, выбрав из их множества наиболее отличающиеся по конструкции и интересные типы (имея в виде возможность сделать такой же самому).

Классический

Классический верстак от Sjobergs — на фото. Это далеко не единственный вариант классических верстаков, они были и есть британские, скандинавские, так называемые Moravian (для которых характерна разборность и портативность, пусть и условная), и множество других.

Характерно для такого верстака обычно то, что он имеет достаточно толстую столешницу, порядка 10 см толщиной, от которой требуется жесткость и соблюдение плоскости, потому что одна из главных целей, для достижения которых вообще нужен верстак — это фиксация деталей при обработке, точно и неподвижно. Поэтому толщина, жесткость и масса, и поэтому самостоятельно изготовить такой верстак — не такая простая задача. В тоже время, в сети (в частности на youtube) масса роликов по изготовлению подобных верстаков, так что процесс для вас многократно описан.

Классический способ изготовления подобной деревянной столешницы предполагает фугование заготовок (досок), склейка щитов из массива, и потом обработка на рейсмусе. То есть, вам нужен фуговальный станок, и рейсмус. И то, и другое — далеко не дешевый инструмент. Их можно заменить ручным рубанком (в том числе электрическим), или частично циркулярной настольной пилой, но рубанок существенно увеличивает объем работы, а циркулярная пила все равно не дает нужной точности.

Многие мастера неоднократно предлагали более простые и технологичные альтернативы. В основном они сводятся к тому, чтобы делать столешницу из фанеры или МДФ, которые с завода имеют хорошую повторяемость размеров, прямые кромки и, в отличие от дерева, они более стабильны, то есть не подвержены деформации при изменении влажности. Если вы берете в качестве материала фанеру, вы сразу обходитесь без рейсмуса, так как она уже имеет правильные размеры, и ее можно клеить без подготовки, просто распилив.

Если вы решите делать классический столярный верстак из фанеры — но тут я не буду отнимать у вас время, и отошлю к маэстро Полу Селлерсу.

Вариант верстака со столешницей из МДФ — к Робу Косману. Он описывает верстак за $100, который рекомендует для начинающих.

Самой дорогой частью верстака в этом случае будут тиски, но и этот вопрос решаемый. Во-первых, существуют так называемые leg vise, вот тут у Jay Bates можно посмотреть, как это выглядит и делается, и второй вариант — это тиски, названные по имени автора, Joseph Moxon, самый простой вариант которых показан у Dave Stanton, и ссылка на него будет чуть позже.

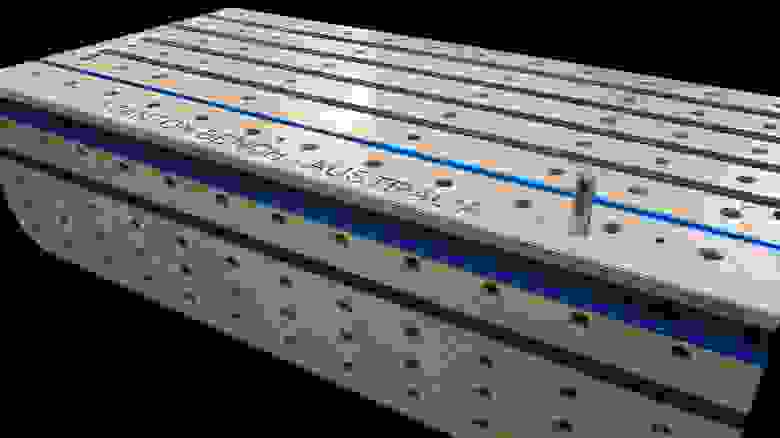

Верстаки а-ля Festool

Верстак этого типа предназначен для работы электроинструментом. В первую очередь очевидно циркулярной пилой, и во-вторую скорее всего фрезером. Ну и естественно, лобзики, шлифмашинки и все такое, им нет числа.

Обычные работы инструментом ручным, в первую очередь стамесками, скорее всего будет делать некомфортно, так как масса и жесткость не слишком высока, и он будет вибрировать при ударах. А вот строгать на таком столе вполне комфортно. Вообще, вибрации дело тонкое, и даже классический верстак из разного материала (скажем, сосна или твердое дерево типа ясеня) будут реагировать на удары и поглощать вибрацию по-разному. Так что тут не всегда дорогой материал лучше дешевого.

Для верстака типа Festool характерна рабочая поверхность из МДФ, которая отличается стабильностью размеров, достаточной жесткостью, и неплохой точностью с завода. Kreg продает примерно такие же столешницы и столы, но вместо отверстий там в плоскость столешницы врезаны шины (т-треки). Есть также варианты (от Wolfkraft, например) со встроенными тисками, или металлической платформой для встраивания дисковой пилы, лобзика либо фрезера.

Ячеистые конструкции

Таким конструкциям тоже несть числа в интернете. Они могут быть разборными, как Юнистол слева, или неразборными.

Насколько я успел заметить, именно такие верстаки наиболее популярны скорее у строителей широкого профиля, например, работающих с гипсокартоном, в общем, с разным материалом, который дает много отходов, в том числе — металл, гипс и прочее.

Верстак в этом случае обычно совсем уже не жалко, поэтому например unistol предлагает сменные столешницы из квадратных кусков, один из которых можно заменить рамкой, а внутрь рамки вставить мешок для мусора.

В случае разборных верстаков подстолье скорее всего отсутствует, и в качестве опоры применяются строительные козлы, как простые самодельные, так и навороченные, типа Kreg, или скажем Toughbuilt.

Очевидное преимущество таких конструкций — это простота изготовления. А в случае неразборных — довольно высокая жесткость, которая у ячеистого стола весьма хорошая, при относительно небольшой (в сравнении с классическим верстаком) массе.

Инструкций в сети тоже полно, я порекомендую одного из моих любимых блоггеров Jay Bates. У него же есть ролики и про классические верстаки, и далеко не один.

Верстак от Dave Stanton

Верстак от Дэвида — это, по его же словам, вариант верстака от Festool, который приспособлен для того, чтобы работать дома, располагаясь на поверхности другого стола, например обеденного.

Собственно, если вы предпочитаете видео, что для данной тематики вполне разумно, то вы можете просто посмотреть цикл роликов от Дэвида. Там все предельно ясно, и возможно даже слишком подробно. Именно этот тип верстака я тут и рассмотрю далее в виде текста.

Портативные

Верстак от Крег очень хорошо дополняется их же козлами, чтобы собрать полноценную рабочую поверхность, нужно лишь пару брусьев 40х60, да жертвенный лист фанеры (или лист той же МДФ, или пенопластовый лист утеплителя, чтобы не портить столешницу). Моделей таких верстаков наверное сотни, их делают все, кому не лень. Собирать такой верстак самому — занятие не из простых, если вам нужен именно такой — то наверное купить будет проще (по цене варианты есть любые, но качество конечно тоже будет отличаться).

Минималистичный

Есть еще вариант верстака, котрый можно назвать минималистичным, если не примитивным. В тоже время, он вполне функционален, и в каком-то смысле даже удобен. Из классических вариантов он ближе всего к японским верстакам. Если говорить совсем просто, то это скамья.

Тут я отошлю вас к Рексу Крюгеру, в его канал «Столярка для людей», где он рассказывает, как построить минималистичный верстак за $30.

Что мы выберем?

Делать мы будем вариант верстака от Dave Stanton. Плюс-минус такой же, за небольшими отличиями, так как купить у нас тут подходящие ножки я пока так и не смог. То есть, это будет настольный верстак, для применения поверх любого другого стола, или на козлы, в общем — подстолье я не тут не расматриваю.

Что понадобится?

UJK PARF GUIDE SYSTEM — ключевая часть, если вы хотите точности позиционирования. Стоит порядка 10-20 тыс. + доставка. Рекомендую что-то еще там же заказать, магазин вообще неплохой (правда, сейчас, в период пандемии, очень многие вещи отсутствуют).

Когда я показал черновик этой статьи знакомым, первый вопрос, который мне задали, был: а не дороговато ли тратить 20 (или даже 10) тысяч, чтобы просверлить один раз дырки в столешнице из МДФ за 500 рублей?

Отвечу на это так: во-первых, столешница из МДФ, или фанеры, такая как мы планируем, она в общем-то живет не долго, и это расходный материал. Особенно если на ней пилить циркуляркой. Как правило, подкладывать каждый раз жертвенный кусок чего-то это не очень удобно, проще примерно раз в год купить еще лист МДФ, и высверлить новую столешницу.

Во-вторых, 20мм отверстия, просверленные при помощи Parf Guide, получаются достаточно точные. Питер Парфит, изобретатель этого приспособления, на своем канале проводил так называемый 4cut тест, т.е. четыре перпендикулярных реза циркуляркой, с поворотом детали на 90 градусов после каждого, и получил параллельность сторон в конечном счете с точностью порядка долей градуса. Для столярки это достаточно хорошо. Если вам такая точность не нужна, вы можете обойтись вообще без этого приспособления, и насверлить просто 20мм отверстий по линейке, с разметкой карандашом, взяв лишь сверло Форстнера, и смастерив недорогое приспособление, чтобы отверстия были вертикальными (стойку для дрели).

Даже не очень точно исполненная столешница вполне хороша для фиксации деталей и приспособлений, и если вам позже понадобится направляющая, или прямой угол — вы их всегда сможете выставить, закрепив шину поверх столешницы, и используя простой угольник.

Очевидно, нам понадобится МДФ. Касторама, например, самый дешевый вариант, как раз подходящего размера, и всего за 450 рублей. И достаточно мобильный размер, удобно обращаться дома, не то что листы 2.5х2.5 метра, которые и весят прилично. Нам нужно максимум два листа, на столешницу и фартук (передняя вертикальная поверхность для зажима деталей в вертикальном положении).

Я бы рекомендовал наверное вальхромат, типа вот такого, он сильно плотнее обычной МДФ панели, и просто более красивый, но в РФ его похоже так просто не купить, или цены будут пугающими (я нашел лист примерно за 20 тыс, что конечно же, не годится совершенно).

В принципе, можно сделать верстак из фанеры. В нашем случае для столешницы лучше всего подойдет ламинированная фанера (учитывайте, что некоторые ее виды несколько фонят фенолом — так что это вариант не для квартиры), но сгодится и обычная. Ну разве что сверлить придется более аккуратно, так как для фанеры сколы более часты (просто подложите что-то снизу).

Если есть возможность выбрать толщину, то берите 22 мм, и даже более. Столешница конечно станет тяжелее, но зато вы получите возможность врезать в нее направляющие, так называемые т-треки. Если мне не изменяет память, толщина типового т-трека — пол дюйма, т.е. 12.7 мм, поэтому врезав его в МДФ толщиной 18 мм мы оставляем под ним всего-то 6 мм материала. Так что прочность такой конструкции будет вызывать вопросы, да и простое крепление профиля шурупами к 6 мм МДФ уже сомнительное занятие.

Дрель-шуруповерт. Я использовал мелкий шуруповерт от Бош, GSR 12V-15 FC, он далеко не самый дешевый, но и не самый мощный, так что тут подойдет практически любой (на сегодня бесщеточный шуруповерт это примерно 5 тыс, и вообще я подозреваю, что он у вас уже есть). Сверлить мы будем отверстия 20мм сверлом Форстнера, в МДФ 18-22 мм, так что проблем это не вызовет.

Пила. Скорее всего циркулярная. Если вы заказали МДФ в размер стола, или отпилили лист в магазине (например, в ОБИ или Леруа так можно) — то не понадобится. Если у вас нет большого опыта, то пилить вручную вдоль лист размером 120см я бы не стал рисковать вообще. Но если все же возьметесь — то не помешает рубанок, чтобы кромку потом выровнять. В моем случае у меня была Bosch GKS 12V, и для распила МДФ 18мм ее вполне достаточно (хотя и не очень быстро).

В идеале хорошо бы направляющую шину. Но если ее нет — я чуть ниже расскажу, как ее сделать.

Фрезер. Это штука необязательная, но очень полезная. Например, если по совету Дэвида вы решите врезать в стол шины. Или антискользящие резиновые накладки. Фрезер же, с обгонной фрезой, позволит вам получить ровный и прямой край, если вы вдруг станете пилить столешницу сами и без направляющей шины (проще отпилить кромку криво и с запасом, а потом выровнять фрезой по любой прямой линейке).

Рекомендуется строительный пылесос. И МДФ, и древесные мелкие опилки — не слишком полезны для организма. Как минимум, при сверлении наденьте маску, можно самую простую. Ну и не забудьте защитные очки — древесная пыль в глазу не так страшна сама по себе, но когда у вас в руках циркулярка или фрезер, это может привести к неприятным последствиям.

Ну и если вы решили обойтись без Parf Guide, то линейка и угольник вам потребуются обязательно. Рулетка — не помешает.

Изготовление

По моему опыту, на отпиливание в размер и сверление у вас уйдет примерно несколько часов. Оптимистично — два-три. Ну или пара вечеров.

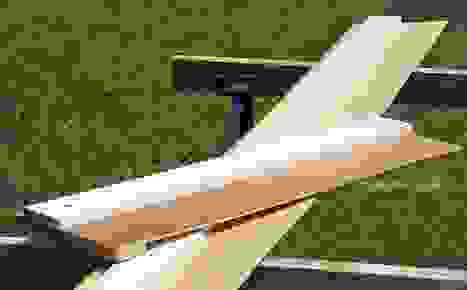

Отпиливаем в размер

Если у вас есть шина, и подходящая к ней пила — то все вообще просто. Если нет — то в качестве шины подойдет заводской край все той же плиты МДФ, штукатурное правило, и вообще любая прямая деталь заводского изготовления. Т.е., совет тут простой — берете МДФ с запасом, от одного из листов отпиливаете полосу шириной примерно с подошву пилы, и одним ровным краем. Этот край используете в качестве направляющей. Кладем его сверху на полосу ДВП толщиной скажем миллиметра 3, и шире подошвы пилы раза в два, и отпиливаем ДВП, уперев подошву циркулярки в ровную заводскую кромку МДФ. Можно приделать ручку типа дверной.

На фото — две самодельные шины друг на друге. К маленькой снизу привинчен кусок бруска поперек, чтобы шина играла еще и роль угольника. Белая часть — это наш кусок МДФ, с ровным заводским краем. Коричневый тонкий лист — это фанера или ДВП.

Весь процесс изготовления шины подробно описан например тут, в чуть более сложном виде, чем вам понадобится. Точно так же можно сделать угольник для поперечных пилов.

Размечаем и сверлим

Собственно, а зачем мы сверлим? Для чего дырявить такую красивую ровную столешницу?

Прямоугольная (можно и гексагональная — бывает и такое) сетка из 20мм отверстий выполняет две функции: фиксация и позиционирование:

Во-первых, так как ряды отверстий расположены строго перпендикулярно, вы можете использовать такую вещь, как колки (в английском называется dogs), чтобы позиционировать детали строго параллельно или перпендикулярно (можно и под 45 градусов). Ну и позиционировав, скажем отпилить или отфрезеровать. Можно позиционировать как деталь, так и направляющую шину, ну или и то и другое вместе.

Ну и во-вторых, в эти отверстия отлично входят струбцины типа вот таких, основное назначение которых фиксировать на столе направляющие шины, но и для деталей они тоже прекрасно подходят. Именно эти струбцины — далеко не единственные, есть много и других вариантов, скажем вот такой смешной утенок от UJK. Но все они основаны на том, что в столешнице есть отверстия, и в них вставляются колки в той или иной форме.

На данном этапе UJK PARF GUIDE SYSTEM — это ключевая часть. Она нужна для того, чтобы построить сетку из отверстий 20мм на столешнице, причем ряды отверстий должны быть строго перпендикулярны друг другу. По сути, данная система это две прецизионные фрезерованные линейки, плюс шаблоны для сверления по ним. Вся суть идеи состоит в том, что в линейках просверлены отверстия строго через 100мм, и их 10 штук. Таким образом, соединив две линейки, мы можем построить треугольник 3х4х5, или 6х8х10, который по обратной теореме Пифагора является прямоугольным. А построив равносторонний треугольник, можно получить сетку под 60 градусов.

Сверление производится в два этапа — сначала по линейкам сверлим 3мм отверстия, по которым позже позиционируется шаблон для сверления уже 20мм отверстий. Полученные 20мм отверстия можно обработать зенкером. Ко второму шаблону в наборе прилагается сверло Фортстнера, с 3мм наконечником, который позиционируется в пилотные отверстия.

В целом, PARF GUIDE SYSTEM это хорошо продуманная система, основанная на простых геометрических законах, и обеспечивающая достаточно высокую точность изготовления. Есть и вторая ее версия, которая стоит чуть дороже (17 тыс на сегодня). Думаю, тут стоит еще раз отдать должное изобретателю, это британец Питер Парфит, вот его канал, где вы найдете подробные ролики о системе и о многом другом.

Направляющие шины

Все тот же Дэвид встраивает в свой стол направляющиющие шины, так называемые т-треки. Основное их назначение — это возможность вставить в шину т-болт, и закрепить на столе струбцину. Или два болта, и упор, например для фрезера.

На фото — т-трек (синий), т-болты, и ручки для них. Вместо ручек в большинстве случаев можно обойтись обычными барашковыми гайками. Но если вам хочется — могу порекомендовать магазин компании Столярные мебельные технологии, например, где есть весьма широкий ассортимент треков, ручек, болтов и прочего. По размеру шины бывают довольно разные, та что на фото — самая маленькая, так что профиль может быть выше, шире, и соответственно, жестче. У больших шин треки под болты могут быть сверху и снизу и сбоку — для крепления к столешнице, и крепления к шине разного рода упоров.

Также со своей стороны могу спокойно порекомендовать струбцины от того же Kreg, которые отличаются рядом хороших свойств — быстрая фиксация, постоянство усилия зажима, масса способов крепления на столе. В обычную стандартную версию т-трека креговские струбцины слегка не пролезают (лечится шлифованием головки болта струбцины в чуть меньший диаметр), но в тоже время, их можно прикрепить к столу еще пятью разными способами.

Наличие шин в целом я бы назвал необязательным бантиком. Их тоже можно прикрепить к столешнице по мере надобности через все те же 20мм отверстия, выставив параллельно рядам отверстий. При этом шина конечно будет выступать над столом, но иногда нам именно это и нужно (если это упор).

Фартук

По сути фартук — это еще одна столешница, чуть меньшей ширины, закрепленная вертикально на передних ножках верстака. Вставив в него колки, и струбцины, вы можете закрепить вертикально же обрабатываемую деталь, ограниченную по ширине примерно шириной самого фартука (т.е., сантиметров 40-50). Ну то есть, отстрогать боковую грань доски, например, в таком положении — это просто идеально удобно. Давид Стэнтон помнится демонстрировал, как к своему столу он крепит для строгания полноразмерную межкомнатную дверь.

Тиски

Если говорить о хороших вариантах, то это будет стоить недешево. Роб Косман рекомендует тиски от SJOBERGS, самые дешевые из них примерно вот такие:

Они крепятся к столешнице струбцинами, и таким образом, легко снимаются. Можно купить такие же в стационарном исполнении (но дороже вдвое).

Самый простой наверное вариант — это упомянутые уже тиски типа Moxon. Их вообще можно изготовить из пары обрезков той же фанеры или МДФ, и закрепить к столешнице (или фартуку) все теми же струбцинами. И сам механизм зажатия тоже может быть сделан в виде струбцин. Понятно, что это вариант совсем «для бедных», но тем не менее, он вполне рабочий.

Как можно видеть, тиски по сути состоят из одного куска фанеры или МДФ, и двух струбцин. Ну и фартука, как основы/второй губки тисков.

И еще один несложный вариант — это пожалуй уже упомянутый leg vise, т.е. фронтальные тиски в виде стоячей доски, которая нижним концом упирается в клинышек, лежащий на полу, а верхний конец прижимается к верстаку винтом. Винт и рукоятку скорее всего проще будет купить, и это обойдется сравнительно недорого (не даром, но тысячи в 3-5 можно уложиться).

Завершение

Чтобы достойно завершить работу по изготовлению, хорошо бы конечно приделать ножки. Дэвид для своего верстака приобрел ножки где-то у себя в Австралии. Они ввинчиваются в столешницу (не напрямую в фанеру, а через алюминиевые футорки, или забивные гайки), и имеют высоту примерно 10 см. Футорки и гайки обязательны — не стоит вкручивать метрический крепеж прямо в фанеру или МДФ. Во всяком случае не для ножек, несущих нагрузку.

Сами ножки нужны для того, чтобы верстачная столешница не лежала непосредственно на столешнице обеденного стола, где мы будем ее располагать (между ними, как правило, должны пролезать губки струбцин).

Именно такие ножки я себе купить пока не сумел, так что мне еще предстоит что-то придумать. В принципе, чтобы изготовить ножки, нужен болт (под имеющиеся у вас гайки, которые вы встроите в столешницу), и к нему нужно как-то прикрепить опору. Опору вероятно можно сделать из толстой фанеры или той же МДФ, и приклеить с низу резинку.

Всю готовую столешницу рекомендую обработать скажем маслом. Или воском.

Ну, и сразу можно начинать ее портить — потому что верстак это инструмент, на нем работают, а не любуются.

Источник