- Делаем ленточный шлифовальный станок (гриндер)

- Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

- 3 способа сделать самодельный заточной станок

- Наждак из двигателя от стиральной машины

- Что потребуется

- Какой двигатель выбрать

- Как и из чего сделать элементы защиты

- Этапы сборки наждака своими руками

- Электронаждак из УШМ

- Самодельный наждак из дрели

- Как сделать ленточно-шлифовальный станок: 6 вариантов конструкции

- Ленточный шлифстанок из мотора от стиралки

- Ленточный шлифстанок с регулируемым столом

- Шлифовальный ленточный станок из электродрели

- Шлифовальный станок из болгарки

- Ручной ленточно-шлифовальный станок из болгарки

- Шлифовальный станок из ленточной шлифмашинки

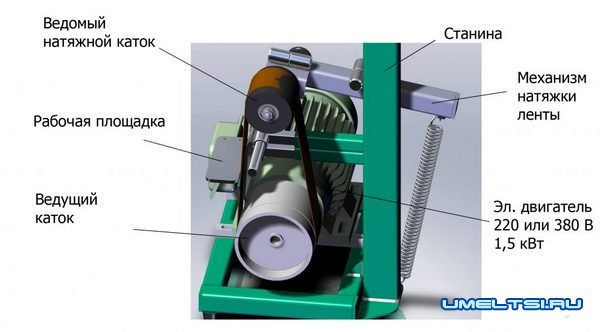

Делаем ленточный шлифовальный станок (гриндер)

Ленточный шлифовальный станок (гриндер) своими руками задумывался для такой задачи как финишная шлифовка, полировка деталей из разных материалов. С его помощью можно обрабатывать, полировать, шлифовать поверхности из дерева, и к другим различным покрытиям. Это устройство, в основном, используются при производстве мебели, а также в кузнечных мастерских.

Такой станок будет полезен и в домашней мастерской, однако модели заводского производства, как правило, достаточно дороги для обычного любителя слесарного дела. Значительно более выгодное и реалистичное решение – это изготовление шлифовального станка своими руками. Он собирается из электродвигателя 550 Вт, 2400 об/мин, с лентой 15 м/с, что является очень неплохим результатом. В основе станка используется рама из швеллера 120 мм, также применяются стандартные колеса шириной 30 мм. Для изготовления подпружиненной штанги-держателя берется профильная труба с квадратным сечением. Пружиной натягивается шлифовальная лента.

Список используемых материалов:

• электрический двигатель 550 Вт, 2400 об/мин;

• швеллер 120 мм;

• колесо, ширина 30 мм – 2 шт.;

• подшипник;

• шлифовальная лента.

Список инструментов:

• сварочный аппарат;

• болгарка;

• гаечные ключи;

• отвертка.

Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

Чертежи, схемы, прототипы, которые взятые за основу.

Растачиваем фланец на электрическому двигателю, используя токарный станок.

Источник

3 способа сделать самодельный заточной станок

Наждак своими руками можно изготовить из двигателя обычной стиральной машины, дрели, либо болгарки. Чертежи сборки заточного станка и подробные видеоинструкции по монтажу точила.

Есть несколько электрических инструментов, которые постоянно нужны в доме. Одним из таких можно назвать заточной станок или наждак. Агрегат пригодится не только для чисто мужских потребностей, как-то: заточить сверло, удалить заусенцы или снять фаску, но во многом выполняет повседневные задачи. Здесь и заточка ножей, и приведение в порядок садового инструмента. Самое простое, но не самое дешевое – купить готовый станок. Есть и другой вариант – это изготовить наждак своими руками. Для этого совсем не нужно покупать дорогие детали или обладать инженерными навыками.

Преимущества того, чтобы соорудить самодельный наждак своими руками, очевидны: конструкция будет разработана под себя, материалами здесь могут служить стальные обрезки, которые вечно мешаются под ногами, двигатель можно взять от старой стиралки – в общем, при минимальных финансовых и физических затратах реально получить отличную вещь.

Наждак из двигателя от стиральной машины

Чем хороши советские стиральные машины – они были оборудованы надежными электрическими двигателями. Еще один плюс применения таких моторов для точила заключается в небольших мощности и оборотах вала, а это важно для точильного круга наждака, который на больших оборотах может просто расколоться при контакте с обрабатываемым инструментом. Хороший вес и питание от сети 220 В тоже удобны: в первом случае наждак будет устойчив без применения дополнительных обвесов, второй показатель избавляет мастера от необходимости собирать пусковой узел для наждака: его попросту можно взять от стиралки.

Наждаки из двигателя от стиральной машины ничем не уступают заводским моделям. И если в случае с китайской техникой можно еще сомневаться в длительности службы изделия, то самодельная конструкция, где каждая деталь прошла через свои руки, действительно будет незаменимым помощником долгие годы.

Что потребуется

Для изготовления наждака своими руками потребуется определенный инструментарий и материалы. Самая простая конструкция исключает необходимость применения сварочных и токарных работ, что позволяет изготовить ее практически любому человеку. Набор необходимого инструмента:

- электролобзик или обычная ножовка по дереву (лучше, если ножовка фасовочная);

- электрическая дрель с набором сверл;

- шуруповерт или фигурная отвертка;

- угловая шлифмашина;

- паяльник на 100 Вт;

- маленькая стамеска;

- угольник с одним из углов на 90 градусов;

- штангенциркуль;

- чертежный циркуль;

- чертежный карандаш и рулетка;

- ножницы по металлу;

- настольные тиски;

- отрезок наждачной бумаги зернистостью 150.

- модель советского электродвигателя от стиральной машины с конденсаторами;

- тумблер на нагрузку до 1.0 кВт;

- шнур с розеткой длиной 2 метра;

- маленький точильный камень с диаметром посадочного отверстия 32 мм;

- плита ДСП размером 0.5х0.5 метра и толщиной 0.02 метра;

- фанера многослойная размером 0.15х0.15 метра и толщиной 0.01 метра;

- брус размером 60х60 мм и высотой 0.2 метра;

- саморезы по дереву на 50 и 20 мм с прессшайбой;

- оцинкованная жесть размером 0.5х0.5 метра и толщиной 1 мм;

- резиновые пробки от антибиотиков в количестве 4 шт.

Не стоит брать электродвигатель от стиральной машины-автомата, если он высокооборотистый. Обороты наждака не должны превышать 1500 в минуту, иначе работать на таком станке будет опасно.

Какой двигатель выбрать

- самые распространенные модели среди советских двигателей, которые используют для изготовления наждака, – это моторы таких стиралок, как «Малютка», «Сибирь», «Волга» или «Вятка»;

- рекомендуемый предел вращения вала двигателя – 1500 оборотов в минуту;

- мощность желательно брать не ниже 100 Ватт и не выше 1000 Вт, наиболее известные моторы имеют мощность в пределах 400 Ватт;

- если на двигателе имеются опорные лапы с отверстиями для крепежа, это только приветствуется;

- двигатель будущего наждака должен быть рассчитан на напряжение 220 Вольт.

Во время демонтажа двигателя со стиральной машины важно снять вместе с ним всю пусковую схему, чтобы отдельно не подбирать и не покупать конденсаторы для наждака. Если двигатель не имеет опорных лап, это не помешает установить его в конструкцию. Здесь важно, чтобы у него были шпильки, посредством которых стягивается корпус агрегата: при помощи крепления его за эти шпильки мотор и будет установлен на наждак.

Как и из чего сделать элементы защиты

Самый удобный способ сделать защитный кожух своими руками – изготовить его из оцинкованной стали. Не обязательно делать его круглым, повторяя контуры рабочего заточного круга, проще сделать его в виде усеченного конуса, где верхняя часть по размерам слегка превышает диаметр камня. Прикрепить такой кожух проще всего не к двигателю, а непосредственно к опоре наждака, на которой установлен мотор.

Кожух по правилам должен закрывать рабочий инструмент со всех сторон, оставляя открытым лишь небольшое окно в рабочей зоне, а именно часть торца и боковых плоскостей круга наждака.

Этапы сборки наждака своими руками

- Основание станка – это плита ДСП 50х50 см. В ее среднюю часть укладывают двигатель и габариты двигателя очерчивают карандашом, чтобы примерно знать, где он будет установлен.

- У двигателя, как правило, имеется четыре шпильки или длинных винта, которыми стянут его корпус. Две соседние шпильки и будут теми точками, куда будут прикручены опорные скобы.

- Опорные скобы наждака в виде буквы «П» изготавливают из двух отрезков оцинкованной стали шириной 5 см и длиной такой, чтобы расстояние между ножками было равно расстоянию между шляпкой и гайкой винта, а высота ножек примерно равна 6 см. В ножках каждой скобы сверлят отверстия под винт, в длинной части скобы – два отверстия под саморезы.

- Раскручивают два соседних винта, надевают на лепестки крышек корпуса скобы и вновь ставят винты на место.

- Скобы поворачивают так, чтобы их длинные стороны лежали друг с другом в одной плоскости, и затягивают винты.

- Двигатель устанавливают в ранее очерченное место на скобы и прикручивают их саморезами к плите наждака.

Крепление пусковой схемы и тумблера к основанию:

- Берут литровую пластиковую емкость с крышкой из-под акриловой краски (или подобную) и крышку прикручивают рядом с двигателем так, чтобы в нее можно было вставить емкость, перевернув последнюю вверх дном.

- На бортике ведра делают пропил под провода, а на дне ведра устанавливают тумблер рычагом переключателя наружу.

- На крышку термоклеем приклеивают все конденсаторы, соединяют их пайкой с тумблером и шнуром питания.

- Ведро надевают и защелкивают на крышке, предварительно вставляя провода в заранее сделанную прорезь.

- Из фанеры электролобзиком выпиливают два кружка диаметром 60 мм и один кружок диаметром 32 мм.

- В середине каждого круга сверлят отверстие диаметром, равным диаметру рабочего вала двигателя.

- Два кружка разного диаметра совмещают отверстиями и соединяют между собой при помощи клея и двух саморезов.

- В полученной детали, в торце более крупного кружка, сверлят сквозное отверстие диаметром 3 мм к центру и в это отверстие вкручивают саморез (стопорный) так, чтобы он был виден в центральном отверстии.

- Вдоль вала двигателя с одной стороны снимают 2 мм стали для того, чтобы упершийся в это место стопорный саморез не давал прокручиваться фланцу.

- Фланец надевают на вал двигателя и фиксируют саморезом.

- На фланец надевают камень и стягивают его саморезами через деревянный кружок.

Изготовление защитного кожуха:

- Защитный кожух состоит из двух частей, обе из которых представляют усеченные конусы. Расстояние между ними должно быть на 2.5 см шире, чем толщина заточного круга.

- Боковые части и торец кожуха изготавливают из оцинкованной стали и соединяют между собой при помощи пайки мощным паяльником.

- В одном месте торца болгаркой вырезают окошко под рабочую зону, на боковой стороне делают вертикальную прорезь шириной, равной диаметру вала двигателя, чтобы кожух можно было надеть сверху.

- Кожух крепят к ДСП наждака при помощи саморезов.

Электронаждак из УШМ

В качестве рабочих камней для этих целей желательно использовать легкие камни с небольшим диаметром. Фланец для крепления такого камня к болгарке лучше заказать у токаря: здесь очень важно, чтобы он был идеально сбалансирован на вале двигателя.

Перед тем как работать на таком станке, его следует хорошо закрепить хомутами к рабочему столу. Во время операции заточки важно использовать плотную одежду, которая надежно будет закрывать все части тела от возможных травм.

Самодельный наждак из дрели

Удобно использовать такой станок, если в наличии имеются тиски – нужно просто аккуратно зажать в них дрель. Другой вариант – закрепить дрель на верстаке, чтобы патрон выглядывал за край стола. Такой самодельный наждак гораздо безопаснее, чем наждак из УШМ, и его очень просто изготовить своими руками.

Уважаемые посетители сайта, поделитесь в комментариях, что вы думаете о создании наждака своими руками и какие есть хорошие конструкции такого самодельного станка.

Источник

Как сделать ленточно-шлифовальный станок: 6 вариантов конструкции

Финишная обработка деревянных заготовок (например, перед покраской или покрытием лаком) подразумевает шлифовку поверхности мелкой наждачкой.

Для этих целей удобно использовать ленточно-шлифовальный станок. Причем на нем можно обрабатывать не только заготовки из дерева или фанеры, но также и из металла (это может быть сталь, алюминий, латунь или медь).

Вообще, возможности ленточно-шлифовального станка намного шире, чем просто шлифовка. На нем вы можете:

- точить кухонные ножи;

- закруглять острые углы на деревянных и металлических заготовках;

- обтачивать круглые прутки (делать заостренный конец).

В этой статье мы расскажем, как сделать ленточно-шлифовальный станок для мастерской своими руками — рассмотрим 6 вариантов конструкции.

В большинстве случаев приводом обычно служит электродвигатель. Но домашние умельцы предлагают и другие варианты — например, использовать болгарку и дрель, и даже шлифмашину.

Изготавливая самодельный станок для шлифовки, вы не ограничиваете себя — можете самостоятельно определять габариты конструкции и способ ее крепления к столу, а также выбирать подходящие материалы из того, что есть под рукой.

Кстати, ленточные шлифовальные станки могут быть как вертикальными, так и горизонтальными. Мы рассмотрим оба варианта.

Ленточный шлифстанок из мотора от стиралки

- профильная труба;

- листовой металл;

- строительный уголок;

- деревянный брусок;

- шлифовальная лента;

- резьбовая шпилька;

- мебельный газлифт;

- электромотор от стиральной машины;

- крепеж — болты с гайками.

После того как подготовили все необходимые материалы, можно приступать к работе. Для удобства разобьем весь процесс на несколько основных этапов.

Шаг первый: изготовление приводного и ведомого ролика.

Первым делом необходимо изготовить приводной ролик. Отпиливаем деревянный брусок подходящей длины (чуть больше ширины шлифовальной ленты).

Обтачиваем заготовку — делаем ее круглой. Сверлим в ней продольное отверстие, после чего надеваем на вал двигателя.

После этого надо сделать ролик натяжения (или просто ведомый ролик). Точно также округляем кусок деревянного бруска, и сверлим в нем продольное отверстие.

Дополнительно высверливаем посадочные места под подшипники, и устанавливаем их — запрессовываем киянкой.

Шаг второй: изготовление станины и вертикальной стойки.

Далее необходимо будет «посадить» электродвигатель на основание. Вариантов основания много — мы рассмотрим один из самых простых.

В корпусе двигателя имеются «ушки», в которые вставляем отрезки резьбовой шпильки. На концы шпилек надеваем уголки, фиксируем их гайками.

Отрезаем два куска квадратной профильной трубы. К ним нужно приварить уголки.

К станине привариваем еще один кусок профтрубы, который будет выполнять роль вертикальной стойки.

К верхней части стойки с помощью болта с гайкой крепится подвижный кронштейн, изготовленный из полос металла, который служит для крепления блока натяжения с ведомым роликом.

Шаг третий: изготовление блока натяжения для шлифленты.

Из квадратной профильной трубы, полосы металла и ведомого ролика изготавливается блок натяжения. Потом он крепится к кронштейну на верхней части стойки.

Шаг четвертый: изготовление опорной пластины и рабочего столика.

К стойке необходимо приварить кусок профиля, а к нему — опорную пластину из листового металла. Между креплением опорной пластины и натяжным блоком устанавливается газлифт.

К основанию приваривается кусок профиля, к которому нужно приварить рабочий столик.

Шаг пятый: электромонтажные работы, покраска и сборка.

На последнем этапе останется только выполнить работы по электрической части, потом покрасить все изготовленные детали, и можно переходить к финальной стадии работ — сборке.

Пошаговую инструкцию по изготовлению шлифовального ленточного станка своими руками можно увидеть в авторском видео. Данной идеей поделился автор YouTube канала seby torrisi — берите на заметку.

Самодельная конструкция получилась довольно простой в изготовлении и удобной в использовании. И изготовить ее под силу каждому.

Обратите внимание: нужно предохранять электродвигатель от шлифовальной пыли, иначе он не прослужит и месяца.

Ленточный шлифстанок с регулируемым столом

- фанера шлифованная;

- фанера ламинированная;

- деревянные бруски;

- резьбовые шпильки;

- крепеж — болты с барашковыми гайками.

Особенность данной конструкции заключается в том, что за основу (в качестве привода) используется шлифовальная машинка.

Это очень удобно, потому что основная часть самодельного шлифстанка уже готова — останется только изготовить станину, стойку и регулируемый столик.

Данной идеей поделился автор YouTube канала Cosel, за что ему огромное спасибо!

Первым делом займемся изготовлением станины. Для этого вырезаем из фанеры две боковых стенки треугольной формы. Соединяем их при помощи перемычки (прямоугольный кусок ламинированной или обычной фанеры).

Из деревянного бруска изготавливаем вертикальную стойку. К корпусу шлифмашинки крепится еще один кусок бруска, чтобы можно было закрепить инструмент на стойке.

Крепим стойку вместе со шлифовальной машинкой к соединительной перемычке станины. Выставляем под прямым углом.

Основная часть работ уже сделана. Теперь останется лишь изготовить регулируемый рабочий столик.

Сначала вырезаем боковые крепления, в которых нужно сделать дугообразные пазы. Крепим боковины к станине шлифстанка.

Из ламинированной фанеры изготавливаем рабочий стол, и прикручиваем его к боковым креплениям.

Таким образом, можно выставить рабочий столик как под углом 90 градусов — перпендикулярно шлифовальной ленте, так и под наклоном (под углом к корпусу).

На последнем этапе прикручиваем к основанию станины резиновые ножки, чтобы в процессе работы шлифстанок уверенно стоял на опорной поверхности. Либо, как вариант, можно сделать деревянные ножки, обработав их на точиле, и приклеив к основанию кусочки резины.

Подробно о том, как изготовить самодельный ленточный шлифовальный станок, вы можете увидеть в видеоролике.

На первый взгляд, конструкция кажется очень простой, но в этом есть свои плюсы:

- изготовить легко;

- работать удобно;

- ломаться здесь нечему.

Да еще и места на столе такая конструкция занимает немного. Но самое главное — не потребуется практически никаких финансовых вложений. Все можно сделать из подручных материалов.

Шлифовальный ленточный станок из электродрели

- деревянные перила;

- фанера;

- резьбовая шпилька;

- листовой металл;

- подшипники;

- метизы — болты, гайки, шайбы;

- строительный уголок;

- деревянные бруски.

В качестве привода в данном случае будем использовать электродрель. Причем аккумуляторная дрель не подойдет — нужна именно сетевая, со шнуром.

Идеей и своим личным опытом поделился автор YouTube канала Mr Novruz.

Первым делом необходимо будет подготовить заготовки для изготовления станины и роликов (приводного и ведомого, который можно отрегулировать для лучшего натяжения шлифовальной ленты).

От деревянных перил отпиливаем две заготовки, которые будут служить опорными элементами. Основание станка можно сделать из фанеры.

Также из листа фанеры с помощью корончатого сверла по дереву вырезаем круглые детали, которые будут использоваться для изготовления приводного и ведомого роликов.

Отрезки перил прикручиваем к основанию на саморезы. После этого склеиваем два ролика. Сверлим в них отверстия по центру под диаметр вала, а также дополнительно высверливаем посадочные места под подшипники.

С одной из сторон опорных элементов надо просверлить отверстия для резьбовой шпильки, на которой находится приводной ролик.

На другой стороне перил вырезаем два паза — под шпильку с ведомым роликом. Устанавливаем ролики на свои места.

Далее из деревянных брусков изготавливается хомут (крепление) для электродрели. Крепим его к основанию. Устанавливаем дрель. В патроне зажимаем конец резьбовой шпильки, на которой находится приводной ролик.

По бокам опорных элементов (перил) прикручиваем два уголка с отверстиями, в которые устанавливаем крепления для ведомого ролика. Он будет регулировать натяжение шлифленты.

Из листового металла вырезаем пластину подходящего размера. Края пластины можно обработать на точильном станке. Прикручиваем ее сверху опорных элементов.

Сделанный шлифстанок можно использовать в горизонтальном и вертикальном положениях. Во втором случае потребуется прикрутить рабочий опорный столик.

Пошаговая инструкция, как сделать ленточно шлифовальный станок своими руками, показана на видео ниже.

Конструкция получилась довольно бюджетной и простой в сборке. Вместо деревянных перил можно использовать обычные бруски.

Шлифовальный станок из болгарки

- листовой металл;

- деревянный брусок;

- стальной уголок;

- подшипники;

- болты с гайками;

- пружина.

Основой для изготовления данного шлифстанка послужит болгарка. Все остальные элементы конструкции изготовим из толстого металла и уголка. Но давайте обо всем по порядку.

Шаг первый: изготовление приводного ролика.

Берем деревянный брусок подходящий по размеру, и округляем его на токарном станке. Либо можно использовать уже готовый кругляк из дерева. Отрезаем от него нужным нам кусочек.

Высверливаем по центру заготовки посадочное место под гайку, и запрессовываем ее в отверстие с помощью слесарных тисов или киянкой.

Устанавливаем изготовленный ролик на болгарку, и придаем ему форму бочонка, убирая все лишнее об наждачную бумагу крупной зернистости, закрепленную на доске. Либо можно обработать заготовку на точильном станке.

Шаг второй: изготовление стойки и основания.

Из листового металла вырезаем заготовку требуемой длины и формы. Высверливаем в стойке одно отверстие, и несколько крепежных отверстий, чтобы можно было ее прикрепить к корпусу редуктора УШМ.

Далее изготавливаем основание станины. Для этого нам потребуется два уголка. Отрезаем заготовки подходящей длины, и сверлим в них крепежные отверстия. После этого крепим стойку между уголками, как показано на фото ниже.

Шаг третий: изготовление механизма натяжения шлифовальной ленты.

На следующем этапе приступаем к изготовлению блока натяжения, который состоит из подвижной крепежной пластины и ведомого ролика.

Отрезаем пластину нужной формы и длины. Крепим ее к верхней части стойки. После этого в просверленные отверстия вкручиваем болт с подшипниками (ведомый ролик).

Шаг четвертый: окончательная сборка шлифовального станка.

Крепим к болгарке стойку, после чего на вал редуктора УШМ накручиваем приводной ролик. Между подвижной частью блока натяжения и стойкой устанавливаем возвратную пружину.

Последний этап — изготовление опорной пластины для шлифленты и рабочего столика для удобной работы с заготовками. Красим эти детали, затем крепим к станине. Стойку также надо будет покрасить.

Устанавливаем шлифовальную ленту, после чего можно приступать к работе. Самоделка готова.

Пошаговый процесс изготовления самодельного шлифовального станка можно увидеть в видеоролике ниже.

Конструкция получилась довольно компактной и аккуратной. И самое главное — мы обошлись без использования сварочного аппарата. Идея самоделки принадлежит автору YouTube канала Mistry MakeTool.

Ручной ленточно-шлифовальный станок из болгарки

Первым делом из пластмассового кругляка нужно изготовить два ведомых ролика. Потом изготавливаем еще один — приводной, который будет устанавливаться на вал редуктора болгарки.

Из кусочков профильной трубы и металла необходимо изготовить крепление для болгарки. Делаем разметку, сверлим крепежные отверстия.

Далее отрезаем кусок металлического уголка, и привариваем его к одной из сторон крепления для УШМ. Смотрите фото ниже.

К металлическому уголку с помощью болтов крепится площадка, сваренная из двух отрезков прямоугольной профильной трубы.

На следующем этапе изготавливаем механизм натяжения шлифовальной ленты. Устанавливаем его внутри опорной площадки.

Привариваем крепления для установки ручек (шлифстанок в данном случае будет не стационарным, а ручным).

К нижней части площадки приваривается опорная пластина из листового металла, которая не позволит натянутой шлифовальной ленте продавливаться внутрь при шлифовке заготовок.

Также к станине шлифстанка необходимо будет прикрепить небольшую дощечку из фанеры. Она будет выполнять функцию защитного кожуха — если вдруг наждачка порвется (а такое происходит частенько), то она не зарядит вам по рукам.

Зачищаем и красим все детали конструкции, и приступаем к сборке. Устанавливаем болгарку.

Подробно о том, как сделать ленточный шлифовальный станочек, наглядно показано в авторском видеоролике. Идея изготовления ручной шлифмашины принадлежит автору MaC — fai da te.

Данная конструкция — не самая простая в изготовлении, но разобраться можно. Самоделка отлично пригодится в тех случаях, когда нужно обработать широкие заготовки из дерева или фанеры.

Шлифовальный станок из ленточной шлифмашинки

Представляем вашему вниманию еще один вариант конструкции ленточного наждака, который можно изготовить в условиях домашней мастерской или же в гараже. Основой самодельного станка является шлифовальная машина.

В качестве основания используется лист фанеры — отрезаем кусок требуемого размера (чтобы можно было разместить на нем все необходимые элементы конструкции).

Далее из трех кусочков фанеры изготавливаем упор для шлифмашинки. Инструмент крепится к упорной планке с помощью двух маленьких струбцин.

На следующем этапе необходимо изготовить блок с роликом. Для изготовления крепления используем фанеру. Ролик можно сделать из твердого дерева или кругляка из пластмассы.

Подбираем оптимальное месторасположение крепления с роликом на основании (в зависимости от длины шлифовальной ленты), и крепим его.

Дополнительно нужно прикрепить к основанию отрезок деревянного бруска, и устанавливаем опорную пластину из фанеры.

После этого приступаем к изготовлению рабочего стола. Крепим его к основанию, предварительно прикрутив на саморезы брусочек из дерева или фанеры, чтобы столик был повыше.

Вот, собственно, и все. Основание конструкции обрезаем по размеру, чтобы станок не занимал много места на рабочем верстаке. Для крепления к столу используем болты. Станок можно использовать как по металлу, так и по дереву.

Пошаговый процесс изготовления самодельного станка для шлифовки можно посмотреть в видеоролике ниже. Спасибо всем за внимание.

Источник