- Жёсткость (упругость) ремней GT-2 6mm (обычный, GATES, PU со стальным кордом).

- Подпишитесь на автора

- Простой расчёт зубчатых шкивов под ремень GT2

- Подпишитесь на автора

- Расчёт:

- Моделирование:

- Печать и тестирование:

- Подпишитесь на автора

- Склейка ремня GT2 (в принципе любого ремня)

- Подпишитесь на автора

- Подпишитесь на автора

- Клиппер вместо Лердж, Рычажный натяжитель ремня для CORE XY, необычный Титан Аэро и Крутявы.

- Подпишитесь на автора

Жёсткость (упругость) ремней GT-2 6mm (обычный, GATES, PU со стальным кордом).

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

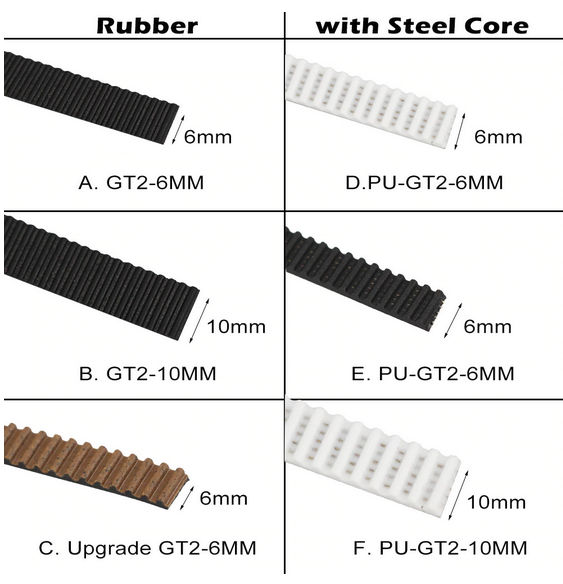

В общем, перелопатив в интернете все каталоги, до которых смог дотянуться на первых страницах выдачи яндекса и гугла, я не смог найти ответа на простой вопрос — какова жёсткость на растяжение у наших любимых ремней GT2. Иными словами — когда я попробую ускорить голову своего принтера весом 200 грамм, с ускорением 2000мм/с2, в ремне будет усилие в 0,4Н — насколько удлинится ремень и какую погрешность он создаст?

Модуль упругости ремня было бы удобно получить как величину 1/Н или более прикладную — мкм/(Н*м), то есть микрометры удлинения при нагрузке в 1 ньютон и длине ремня в 1метр.Ну и второй вопрос — чем же отличаются «обычный чёрный ремень с Ali» от «ремня Gates с Ali» (надо думать на картинке выше ремень С это некоторая вариация на тему). Ремень «Gates» я заказал по случаю в магазине Powge (говорят там нормальный Gates и вообще не фуфло, хотя и не самое дешёвое место).

А в качестве испытательного стенда выступил мой многострадальный вариант переделки QQ-S. Длинна ремня в этом мутанте — почти 1500мм, соответственно методика измерений была простая: эффектор и тяги демонтируются. Каретка оси опускалась вниз, оставаясь на токе удержания в 600мА, после чего к каретке прикладывалась нагрузка (в результате самой удобной для измерения оказалась 1кг. железяка).

В общем — всё как мы любим 🙂

Удлинение ремня зависит от натяжения, но есть один ньюанс — после определённого натяжения дальнейшее усиление натяга не увеличивает жёсткость всей конструкции. Эта зона «оптимальной» работы, кстати, довольно велика. Частота ремня почти в 2 раза меняется по данным измерителя частот в смартфоне. Возможно эта зона и больше, но у QQ-S предельно идиотский крепёж ремней, поэтому они просто вырываются из затяжки дальше. Жёсткость вот из этой области я и привожу.

Ремень «обычный» GT2-6: 110-120мкм на 1кг при 1200мм длинны. Т.е. жёсткость 1*10^(-5) 1/Н.

Ремень «Gates»: 80-90мкм на 1кг при 1200мм длинны. Т.е. жёсткость 7,5*10(-6) 1/Н.

Ремень PU со стальным кордом: 20-30мкм на 1кг при 1200мм длинны. Т.е. жёсткость 2,5*10(-6) 1/Н.

Где это может пригодится? Ну, например для какого-нибудь Эндера-3, получается что ремень, тянущий стол весом 2кг, с ускорением 0,1g (1000мм/с2), в самом худшем случае действует через длину миллиметров 400 и растягивается, соответственно аж на. 8мкм.

Если делать стол по оси Z можно что-нибудь там посчитать себе.

Ну или может пригодится для очередного сеанса теоретического батла хоботовые против коры! Теперь можно не просто посчитать число роликов и условные длины ремня, а прикинуть уже удлинения ремней и их влияние на геометрию изделий.

Ну и небольшой момент из прикладного сравнения. Ремень от Gates обладает отчётливо более жёстким зубом чем зуб у дешёвого чёрного GT2. В случае с QQ-S это очень заметно, т.к. это позволяет сильнее натягивать ремень в том же зажиме на трении.

В целом же лично моё мнение — GT2 от Gates производит впечатление более качественного продукта. Мне пока кажется (именно кажется), что выносливость этого ремня будет выше, чем обычных GT2. Тем не менее, если ваш принтер работатет на обычных GT2 — вряд ли есть смысл их менять на Gates — прироста качества вы, скорее всего, не должны увидеть.

А вот ремни со стальным кордом. Во-первых, их сложнее натягивать. На QQ-S натяжитель винтовой и этой проблемы нет, а вот если в вашем принтере натяжитель системы: «одной рукой держите картеку, второй натягиваете ремень, а третьей закручиваете винт на прижимной планке», то хорошо натянуть ремень со стальным кордом должно быть посложнее. Ну и мне лень уже снимать экспериментальные ремни, поэтому я PU (белый) пока оставил работать в своём принтере. Он перекинут через 16зубый ленивец и 16ти зубую шпулю. Подозреваю капец его стальному корду придёт довольно быстро — всё же эти корды критичны к радиусам изгиба по моему опыту с бОльшими по размеру ремнями.

Источник

Простой расчёт зубчатых шкивов под ремень GT2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

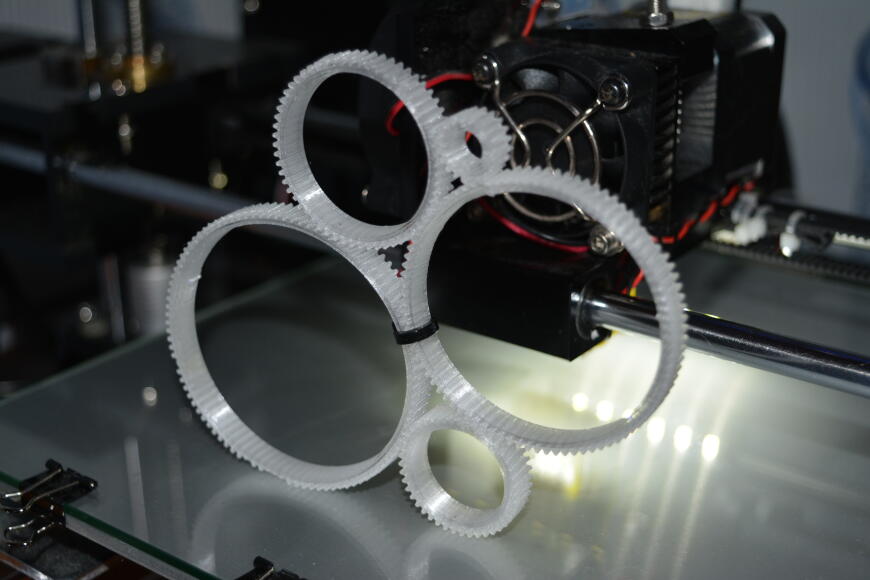

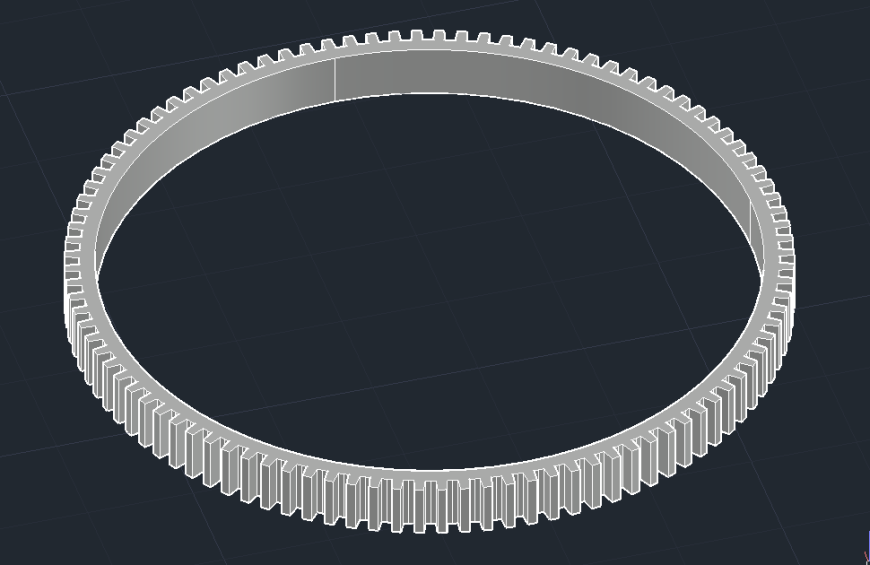

Иногда возникает желание применить растянутый или порванный ремень GT2 от принтера в какой ни будь самоделке где не так важна точность. Для этого естественно нужен зубчатый шкив. Конечно существует множество программ с хорошим подробным расчётом и построением, но для изучения всех параметров требуется много времени и желания. Для довольно качественного и самое главное быстрого расчёта и моделирования зубчатых шкивов я предлагаю использовать данный метод.

Расчёт:

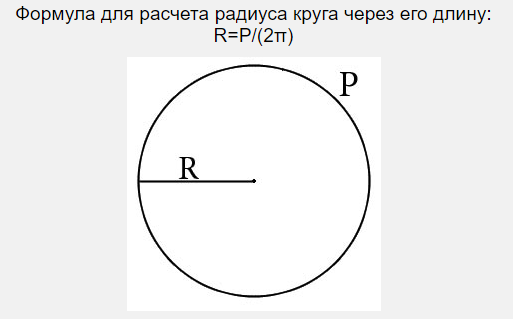

И так приступим для начала вспомним замечательную школьную формулу нахождения радиуса через длину окружности.

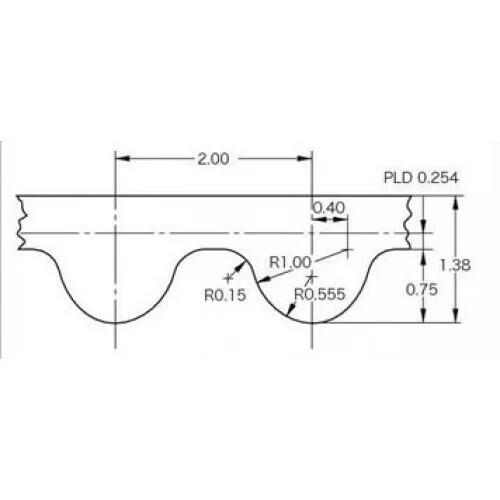

Затем посмотрим на профиль ремня GT2

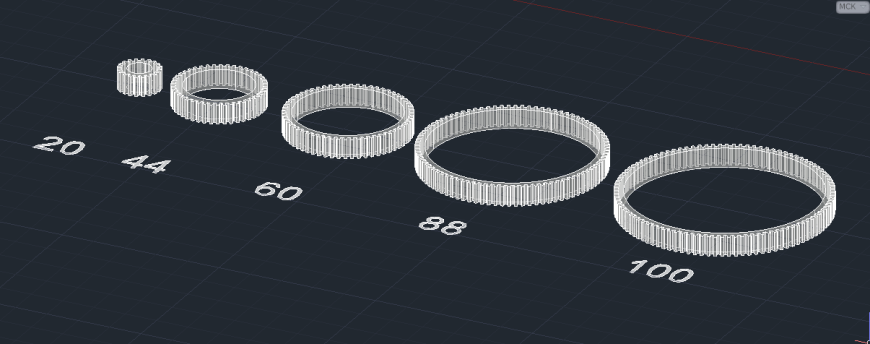

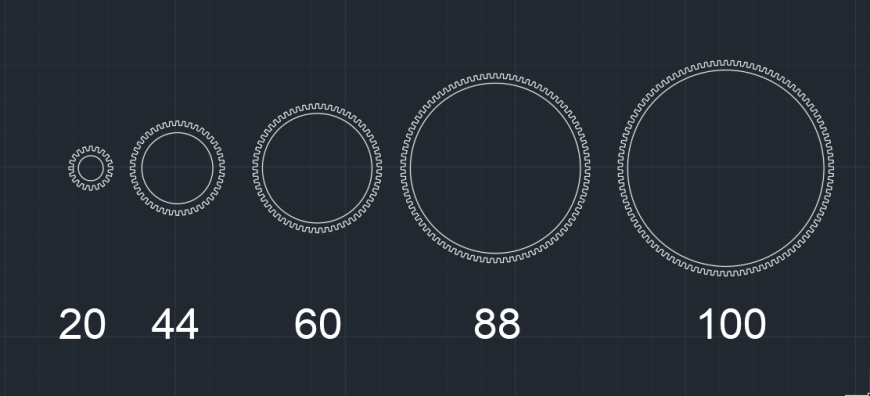

На один зуб у нас приходится 2 мм поэтому нужное нам количество зубьев умножаем на 2 для тестирования я взял 5 размеров с разными количествами зубьев.

R1 = 2 (шаг ремня) * 20(количество зубьев) / (2 * 3,14) = 6,369 — 1,5 (поправка на высоту зуба) = 4,869 мм

Думаю всё понятно единственное что стоит пояснить поправка на высоту зуба так как при моделировании сначала чертится окружность и затем зуб который естественно выступает за окружность, я использую высоту зуба 1,3 мм поэтому нужно вычитать эти 1,3 мм я вычитаю немного больше 1,5 мм как показала практика так лучше.

R2 = 2 * 44 / 6,28 = 14 — 1,5 = 12,51 мм

R3 = 2 * 60 / 6,28 = 19,1 — 1,5 = 17,6 мм

R4 = 2 * 88 / 6,28 = 28,025 — 1,5 = 26,525 мм

R5 = 2 * 100 / 6,28 = 31,847 — 1,5 = 30,347 мм

Далее приступаем к моделированию и печати.

Моделирование:

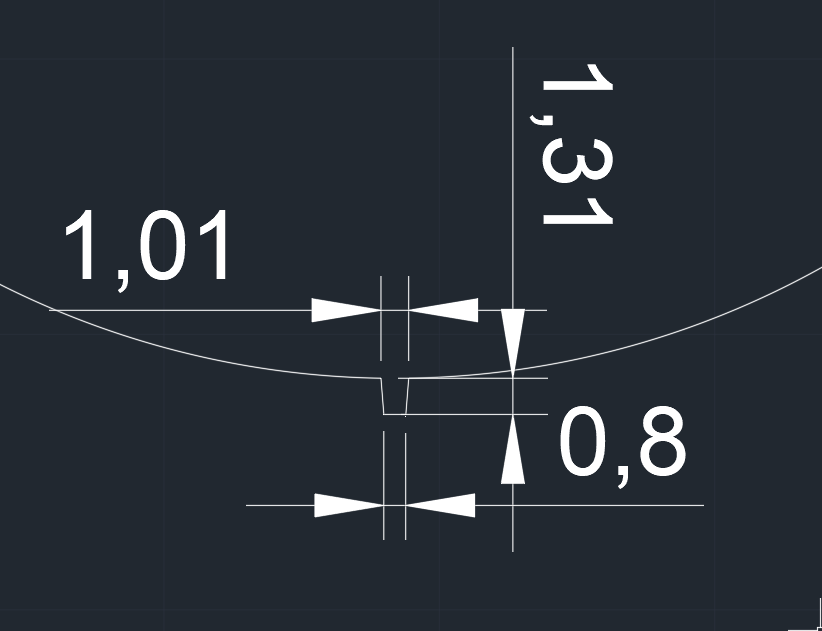

Для рисования шкива я использую такую модель зуба высота 1,3 мм, у основания 1 мм у края 0,8 мм для шкивов с количеством зубьев меньше 20 нужно будет уменьшить толщину зуба, но и сопло уже нужно будет не 0,4 а 0,3 или меньше.

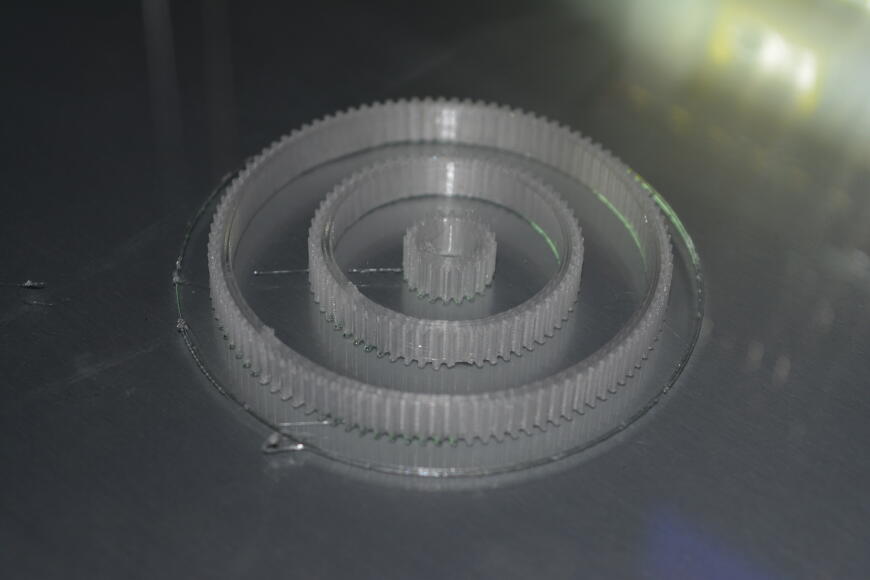

Печать и тестирование:

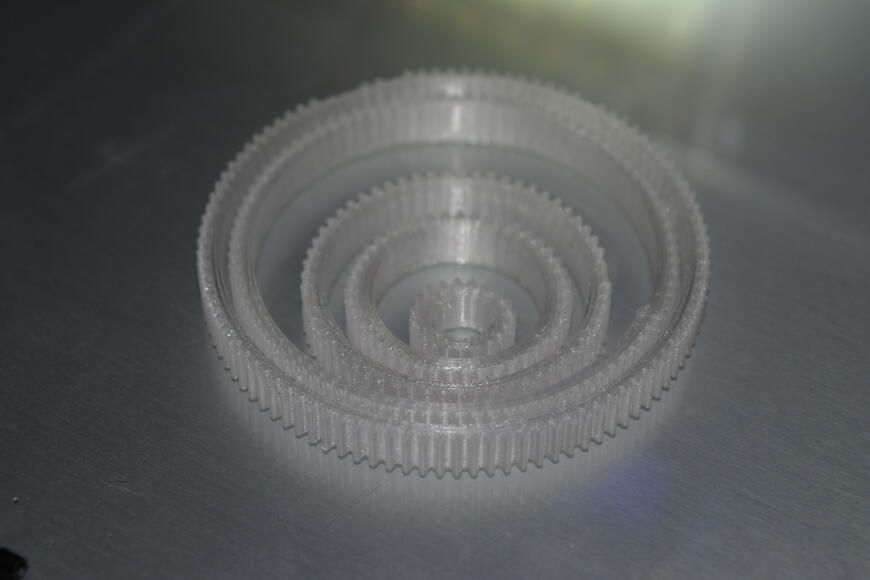

Я печатал прозрачным пластиком PETG FDplast.

Для примера что будет если радиус изменить на миллиметр.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Склейка ремня GT2 (в принципе любого ремня)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочу поделиться своими наработками.

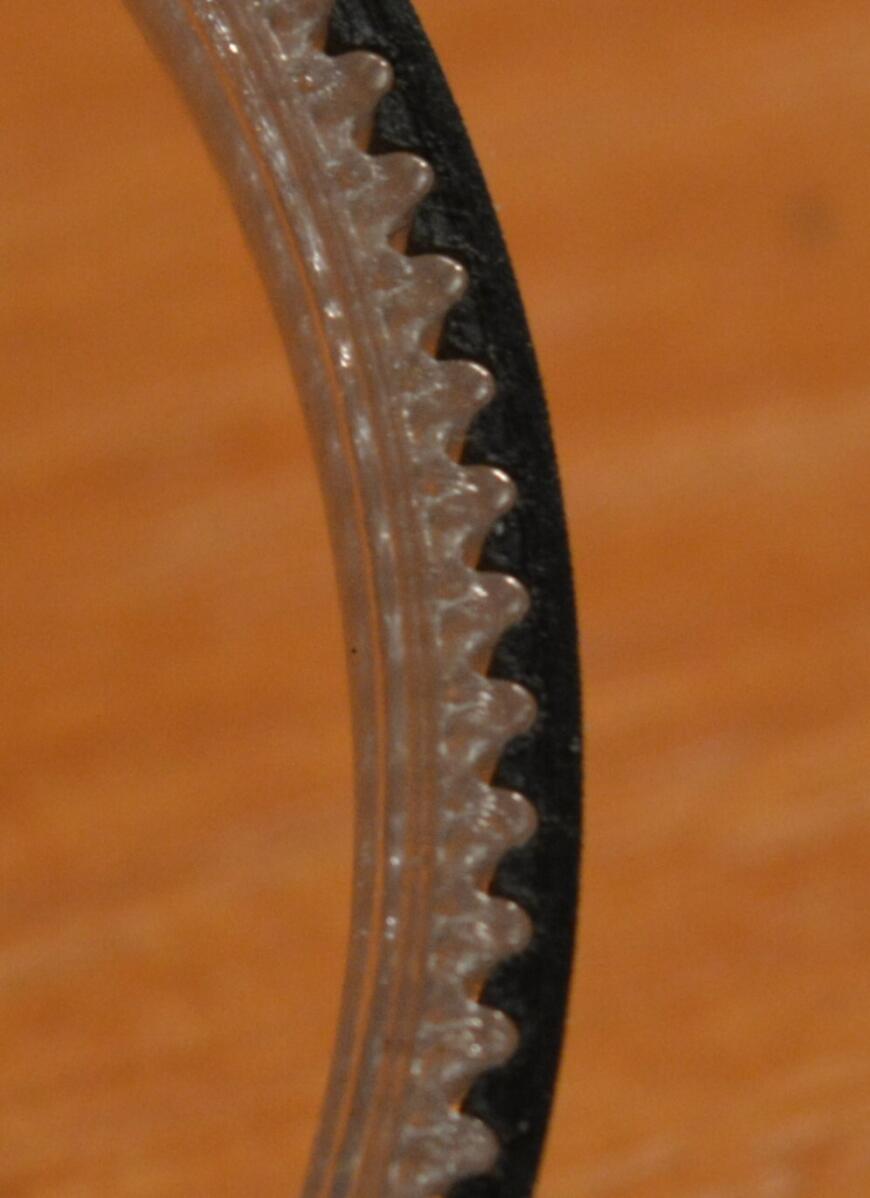

После начала печати (я советую минимум 3 периметра и столько же верхних/нижних слоев и 35% заполнение) надо озадачится поиском 4 винтов М3*12 и стольких же гаек, а так же ножа канцелярского, клея ‘Момент Гель прозрачный’ (в принципе клей любой который останется гибким после высыхания) и кусочка бумаги. А ну и отвертка/ключик чем Вы там будете затягивать винты. Наждачной бумаги мелкой зернистости немного какая будет и немного растворителя/ацетона.

Край нужно подрезать очень хорошо и так чтобы он был подчищен ровно до корда.

Теперь берем второй конец ремня и отрезаем зубья ровно в том количестве в котором мы оставили их делая отступ. Между отверстиями для прижимных винтов 11 зубьев. Я столько и оставляю.

Теперь обе поверхности проходим шкуркой мелкозернистой и обрабатываем растворителем/ацетоном.

Намазываем клей. Со стороны где срезали зубья немного капнем и размажем тонким слоем и потом на второй конец ремня. даем выстояться 5-10 минут и вставляем в пазы ремень так чтобы у нас не было пустого зуба в нашем инструменте.

Но можно обойтись и плоскогубцами. Откладываем в сторону на время указанное в инструкции к клею. У меня это 24 часа.

Через 24 часа разбираем конструкцию, отрезаем аккуратно бумагу и радуемся целому ремешку.

И так что важно помнить:

1. Нож должен быть острым. Если есть лезвие, то оно даже предпочтительней, но им работать опаснее.

2. Отрезать ремень надо с запасом в 11-12 зубьев.

3. Резать надо аккуратно не срезая корд ни на одной из сторон, но именно резину подрезать до самого корда. У Вас будет только 1 попытка. Потом длина ремня автоматически уменьшается на длину ‘косяка’. 🙂

5. Хорошо зажать, ибо качество склейки зависит напрямую от силы прижима.

6. Выдержать время склейки.

Лично у меня подобным образом склеенный ремень находится на оси Z. Отпечатал я на нем 2 кг пластика. 1 раз подклеивал край (тот край где отрезали верх ремня) и вот он снова отклеился, но я не обезжиривал и не выдержал время склейки. Фотографию предоставить не могу, ибо фотоаппарат не фокусируется на ремне ни как, а настраивать его руками у меня не хватит ни терпения, ни желания 🙁 Ремень там проходит 3 20 зубовых шпули и 2 подшипника. Т.е. ремень гнется и во все стороны. Конечно поставить и забыть не выйдет. Со временем ремень будет отклеиваться, но скажем как временная мера до момента пока не приедет цельный ремень хватит с головой и как показывает практика и меня потом не захочется пока совсем не порвется )

PS. Дождался когда ремень дойдет до крайней шпули:

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Клиппер вместо Лердж, Рычажный натяжитель ремня для CORE XY, необычный Титан Аэро и Крутявы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Заранее прошу простить за языковые неточности, я давно не живу в России и технический русский язык не является моей сильной стороной.

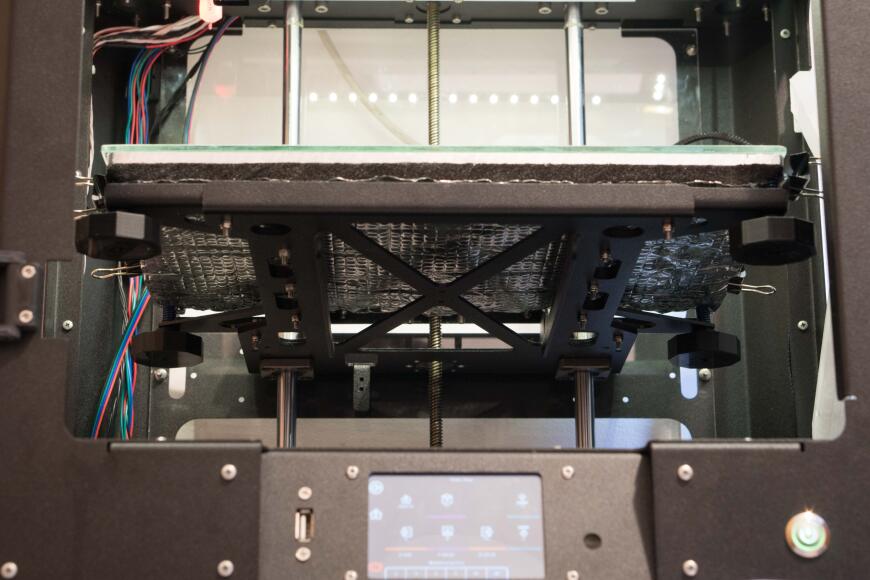

В сентябре незабываемого 2020-го года я купил набор принтера ЮНИ. Я не собирался использовать готовые решения по сборке и следовать рекомендациям производителя по конфигурации. Меня интересовали жесткий стальной корпус, стальная рама, жесткая балка оси Х и общая эстетика маскулинных форм а-ля Джипъ Вранглеръ. Естественно мне не понравилась идея использовать электронику Лердж — систему с закрытой прошивкой, что противоречит RepRap идеологии. Я решил ставить Klipper + Klipperscreen, direct extruder и собирать кинематику Core XY. Время в карантинах пролетело незаметно и спустя всего 11 месяцев у меня получилось что-то симпатичное.

Как поставить Raspberry PI с экраном туда, где должен был стоять экран Лерджа?

К счастью экраны более-менее стандартны и дешевый экран 3.5 дюйма 320х480 отлично встает в кронштейн предлагаемый ЮНИ. Нужно напечатать вот эту рамочку (на рисунке она синяя), вплавить резьбовые вставки (insert) М2.5 в стойки крепления Raspberry PI и в крепление турбинки 4010, и резьбовые вставки М3 для винтов крепления рамки к кронштейну корпуса. ”Ну и зачем мне это, если у меня нет ЮНИ?” — спросит читатель. А может у вас есть ЗАВ или Спринтер, их корпуса так же создавали с расчетом на установку Лердж электроники, может и вам подойдет. Пользуйтесь.

. и да я понимаю, что функция экрана в Клиппере чисто декоративная. Но согласитесь, декоративный экран все же эстетичнее, чем зияющая дыра там, где должен был быть экран.

Рамка имеет воздуховод, который направляет поток турбинки на горячие элементы Raspberry PI.

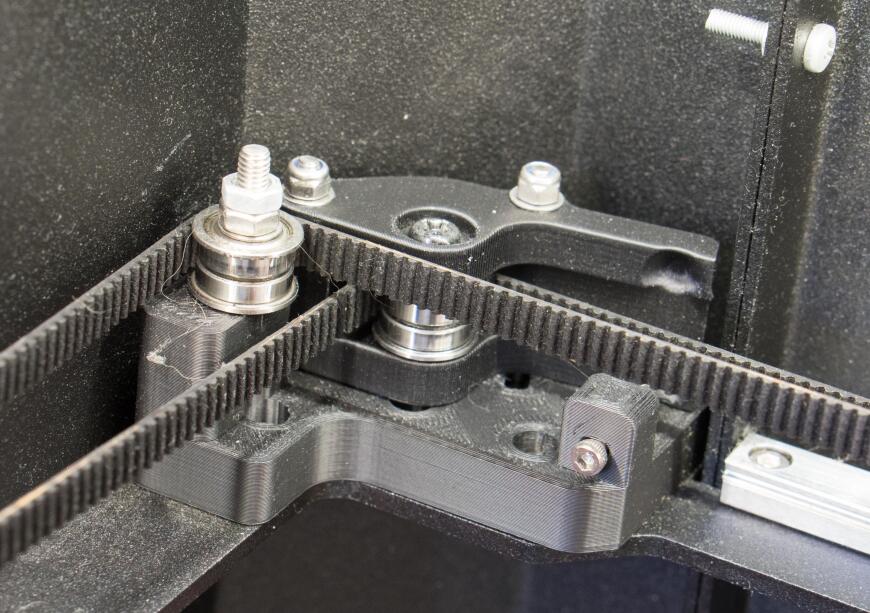

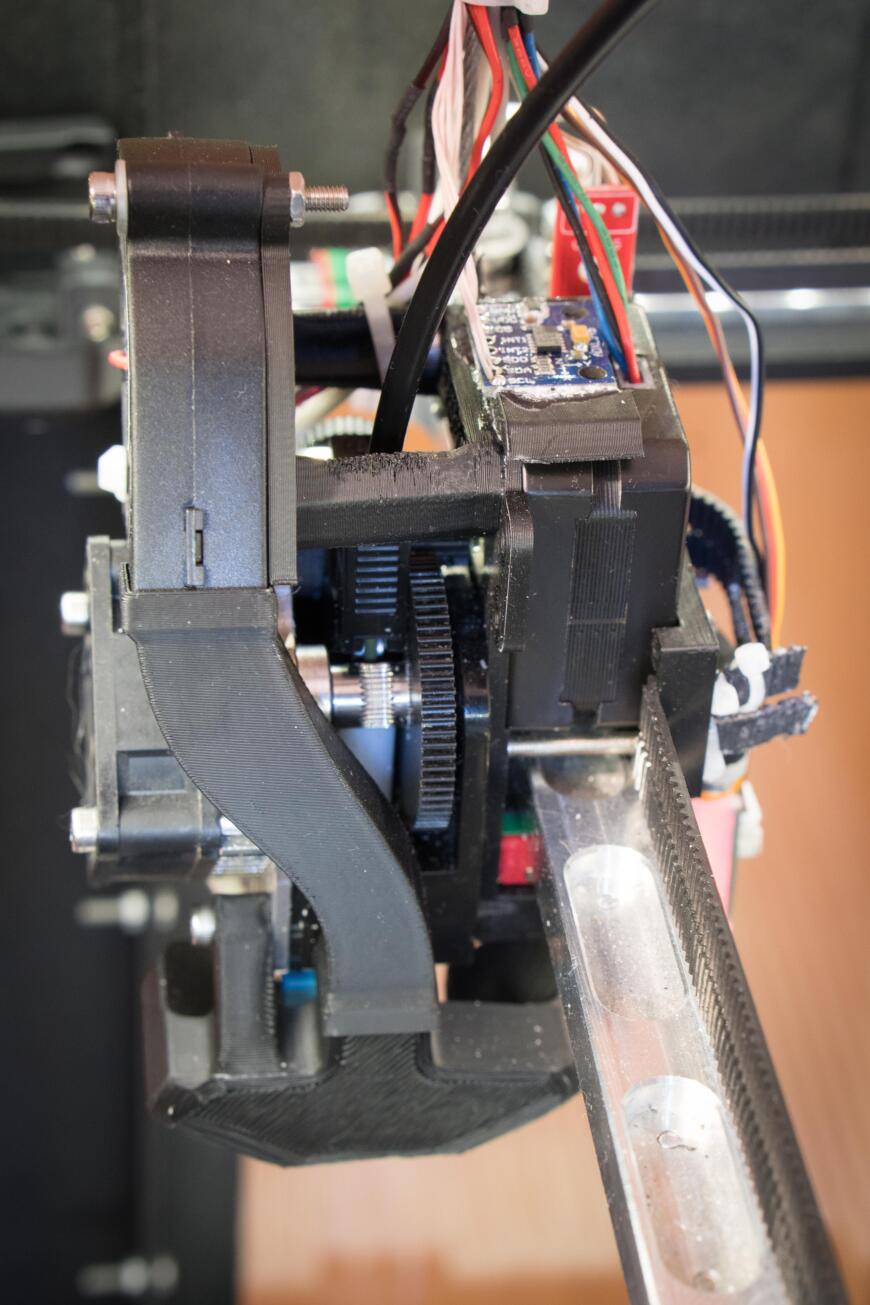

Как сделать рычажные натяжители ремней для кинематики Core XY?

Что если на печатающей голове нет места под стандартные натяжители от Н-бот, натяжителей нужно два, моторы двигать нельзя, а сверлить внешний корпус очень не хочется? Я сильно заморочился, смоделировал всю механику принтера обдумал много разных вариантов и решение родилось! Моделирование показало, что угловой ролик, противостоящий мотору, можно свободно перемещать, при чем не только по Х и Y, но и по диагонали и это будет натягивать ремень и не будет влиять на точность позиционирования печатающей головы (оси не «поплывут»). Так появился рычажный натяжитель.

Для оси рычажного натяжителя и фиксирующего винта потребуются винты M3х35 с резьбой по всей длине. Нужна так же квадратная гайка М3 DIN562 (на рисунке она желтая) она не дает фиксирующему винту проворачиваться при затяжке. Осями фланцевых подшипников являются винты М4х45 (в натяжителе М4х20).

Для настройки натяжения ремня нужно отпустить гайку фиксирующего винта (красная) , установить нужный угол рычага и затянуть обратно. Можно добавить толкающий длинный винт M2.5 (зеленый) для точной настройки положения рычага, но это не обязательно. Для настройки одинакового натяжения ремней, поочередно дергаю ремни у передней стенки принтера и внимательно слушаю. Одинаково натянутые ремни звучат в унисон.

В качестве роликов настоятельно рекомендую использовать фланцевые подшипники F604ZZ на ось 4мм и шайбы уменьшенного диаметра и не использовать готовые китайские ролики для ремней GT2 (на рисунке ролик только для иллюстрации) . Решение в готовом виде подойдет только для ЮНИ 2.3, но сама идея полезна и для других принтеров с кинематикой Core XY. Для повторения напечатайте 5 файлов из архива. Должны получиться правая и левая стойки для шаговых двигателей, правая и левая базы рычагов и роликов и две копии рычага — всего шесть деталей.

Левый натяжитель после сборки выглядит так:

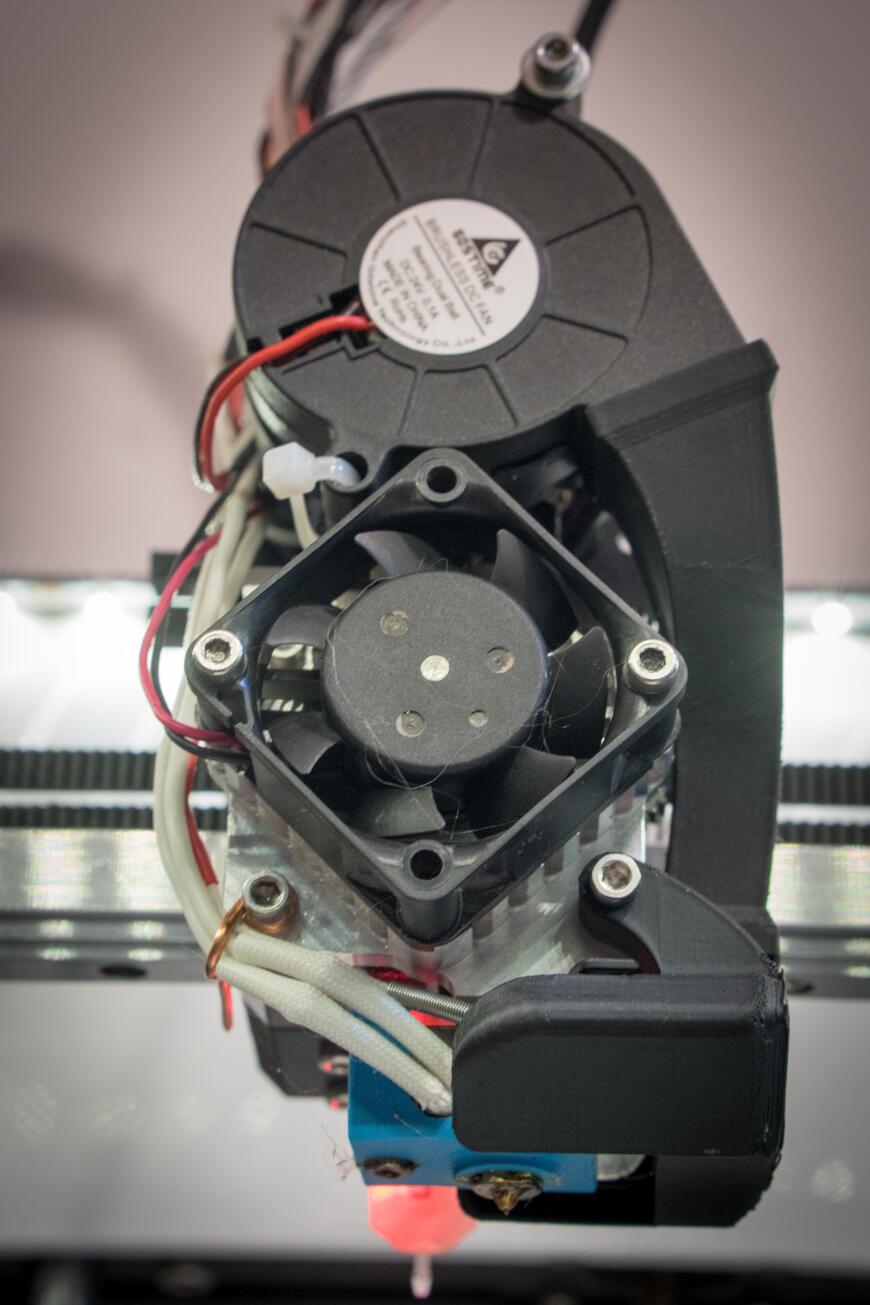

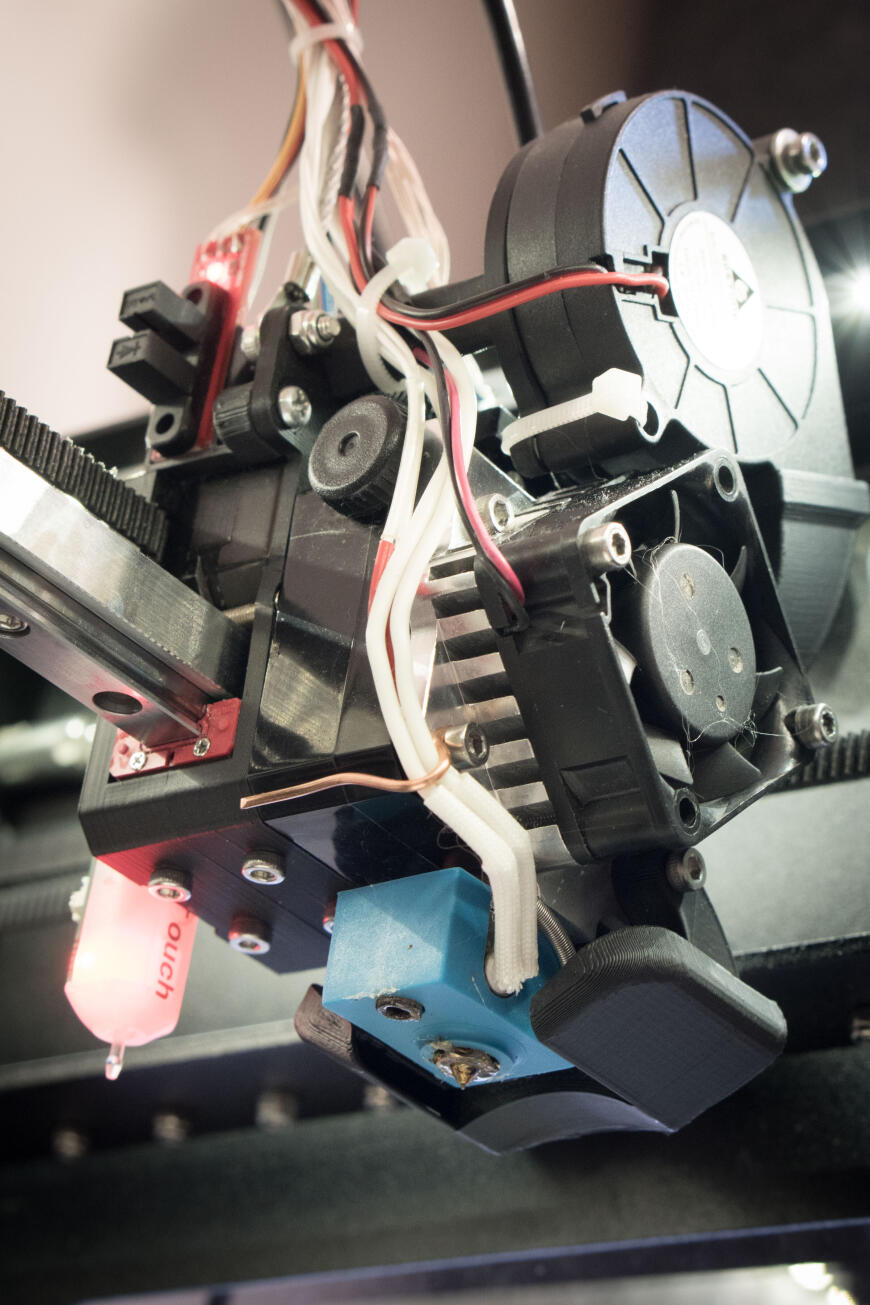

Голова с Титан Аэро, турбиной 5015 и BL Touch.

Я этой штукой реально горжусь. Кажется, что до меня еще никто так не компоновал.

К печатающей голове я предъявляю максимально строгие требование и техническое задание выглядело как-то так:

— Жесткая, повторяемая конструкция из ABS, без всяких там фрезеровок, фотополимерок, композитов и прочего хай-тека.

— Aero Direct extruder, чтобы достичь минимальной длины отката и “всеядности” в использовании филаментов.

— BL-Touch должен быть закреплен в такой позиции, чтобы ни при каком раскладе щуп не цеплялся за фиксаторы стекла на столе. В случае глюков принтера, щуп не должен ломаться.

— Возможность цеплять разные вентиляторы на охлаждение термобарьера. Кулеры 4010, 4015, 4020 встают легко. У меня стоит специально подобранный 4015 из какого-то медицинского прибора, бесшумный и весьма производительный.

— Максимальное двухстороннее охлаждение зоны печати с возможностью установки разных сопел обдува и обязательно турбиной не меньше чем 5015.

— Ничего не должно резонировать и болтаться. Зона печати не должна уменьшаться по сравнению с bowden головой от производителя, в том числе и по высоте.

— Место под оптический концевик и акселерометр для автокалибровки Input Shaper (Input Shaper — легендарная система подавления резонансов механики, существует только в прошивке Клиппер).

Чего тут такого оригинального, скажете вы? Присмотритесь! Мотор фидера вынесен вверх, конструкция титан-аэро позволяет это сделать легко. Таким образом вместо болтающейся под рельсой тяжеленной головы, получается изящная жесткая конструкция, как бы обернутая вокруг оси Х. Пусть развесовка не идеальна и центр тяжести не на каретке и не на ремнях, но он все таки не так сильно смещен по сравнению с другими решениями.

Для повторения моей конструкции нужно запастись дополнительными деталями :

-Мотор Nema17 20мм блинчик, я использую от Меллоу высокотемпературный.

-Винты с конической головкой M3х35 2шт (голубые на рисунке) прижимают раму к мотору — затягивать нежно!

-Ось 5мм, для крепления прижимного рычага фидера, поскольку мотор фидера переехал вверх, рычаг стало некуда крепить и ось пришлось добавить отдельно (оранжевая на рисунке).

— Две круглых проставки M3х20мм (на рисунке розовые) установлены под кареткой MGN, позволяют стянуть вместе напечатанные детали и низ фидера и жестко прижать их к каретке MGN. На али можно купить такие.

Крепление фидера и мотора состоит из четырех напечатанных деталей (на рисунке ниже они красные):

-крепление BL Touch к задней стенке

-крепление оси рычага фидера к передней стенке (на рисунке не видно)

Обдув состоит из трех напечатанных деталей (на рисунке выше они желтые):

Сопло важно печатать без внутренних поддержек. Используйте мосты при печати. Конструкция и форма сопла хорошо зарекомендовала себя на моем старом принтере, она гарантирует отличный ток воздуха, отсутствие «теней», дает возможность установки силиконового чехла на нагреватель, не плавится во всем диапазоне температур печати даже при выключенном обдуве и не сильно «душит» поток турбинки.

Я не стал выкладывать крепление концевика и акселерометра, потому как эти детали у всех разные.

Должен вас предупредить, у этой конструкции есть одна маленькая неприятность. Вал шагового двигателя упирается в рычаг прижима прутка. Я дремелем вырезал выемку в рычаге, чтобы вал не цеплялся. Но можно было и вал двигателя укоротить.

И на последок Крутява.

Крутява, им. сущ. — любой предмет, который крутится или способен крутиться. (С) Эйтан Вольфман, 3 года

Для регулировки высоты стола были нарисованы крутявы. В чем фишка? У этих ручек 10 граней, внутри гайка М3, а шаг резьбы М3 равен 0.5 мм. Значит поворот на одну грань, то есть на одну десятую это 0.05мм или 50 микрон, а на пол грани 25 микрон. Чертовски удобно при регулировке!

Специалист по ремонту медицинского оборудования

Архив с файлами в формате *.STL можно скачать тут

Источник