- Фрезерный станок по металлу с ЧПУ своими руками

- Общие понятия

- Предназначение

- Разновидность

- Конструкция самодельного станка по металлу ЧПУ

- Принцип работы

- Сборка по чертежам своими руками

- Наладка оборудования

- Техника безопасности

- Видео обзоры

- 8 этапов сборки ЧПУ фрезера по металлу своими руками

- Что такое станок с ЧПУ?

- 1) Понятие ЧПУ станка и достоинства технологического решения

- 2) Классификация станков с ЧПУ + области применения оборудования

- Как соорудить фрезерный станок по металлу с ЧПУ своими руками?

- 1) Обобщенная схема сборки

- Этап №1. Решения по конструкции

- Этап №2. Разработка основы и Х-оси.

- Этап №3. Разработка Y-оси.

- Этап №4. Разработка оси Z.

- Этап №5 . Рассматриваем систему движения станка

- Этап №6. Узел механического привода

- Этап №7. Двигатель

- №8. Разработка стола для обработки деталей

- Этап №9. Параметры для шпинделя.

- Этап №10. Электронная начинка станка.

- Этап №11. Разбор параметров контроллера ПУ

- Этап №12. ПО для электроники.

- 2) Детальный вариант сборки ЧПУ фрезера по металлу своими руками

- Шаг №1. Разработка дизайна и CAD модели

- Шаг №2. Начинаем со станины

- Шаг №3. Разработка портала

- Шаг №4. Разработка суппорта по Z

- Шаг №5. Занимаемся направляющими

- Шаг №6. Занимаемся шкивами и винтами

- Шаг №7. Разработка рабочей поверхности и подготовка электросхем станка

- Шаг №8. Фрезерный шпиндель и ПО для ЧПУ

Фрезерный станок по металлу с ЧПУ своими руками

В нынешнее время существует огромное количество приспособлений и станков, которые осуществляют фрезеровочную деятельность. Можно обрабатывать практически все металлы, которые пригодны для тех или иных работ. Можно купить новый инструмент, а можно собрать точно такой же своими руками. Но двигатель прогресса шагает вперёд. Вместе с тем, использование простого ручного станочка становится нецелесообразным. На сегодняшний день, всё технологическое оборудование оснащено числовым программным обеспечением. Ниже будет представлена информация о фрезерном оборудовании по металлу с ЧПУ.

Общие понятия

Автоматическое управление консолью с фрезой или порталом с фрезером позволяет получить самые точные детали из металла, сделать различные пазы, отверстия, обработка сложных контуров и многое другое. Как правило, под обработку попадает чёрный и цветной металл. Для обработки металлических изделий используют различные фрезы.

Совет: Для обработки металла более большой толщины следует собирать конструкцию прочнее, чтобы не допустить поломки оборудования!

Предназначение

Прямое назначение фрезеровочного оборудования — это обработка металла и изготовление различных металлических деталей и изделий. Существует огромное множество агрегатов для фрезерной обработки металла. Однако, различные модификации фрезерных установок, будь то на производстве или в домашних условиях, работают по одинаковому принципу. А также имеют очень похожие конструкции. Ниже мы рассмотрим все разновидности такого оборудования.

Разновидность

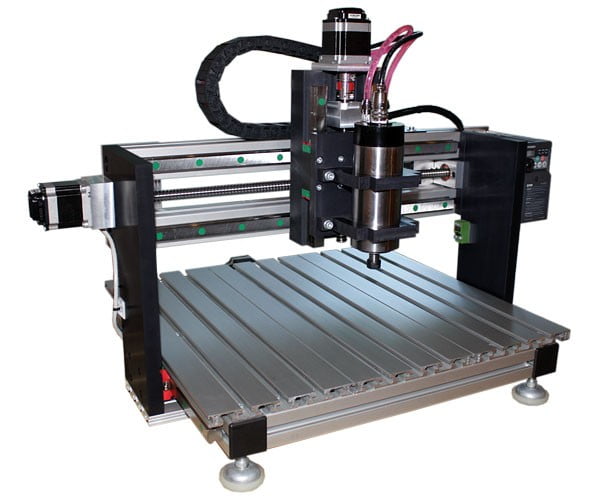

Стационарный фрезерный станок с ЧПУ

Бытовой фрезерный станок по металлу с ЧПУ

Настольный фрезерный станок с ЧПУ

Самодельный фрезерный станок по металлу с ЧПУ

Станки по обработке металла различаются на несколько категорий:

Стационарное оборудование

Располагается на производствах и предназначено для масштабного производства. Как правило, имеют огромный вес и размеры конструкции. Такие приспособления способны обрабатывать толстый металл больших размеров.

Бытовое оборудование

В готовом виде, которые можно с лёгкостью приобрести в интернет — магазине. В основном применяются в быту, для изготовления тех или иных, необходимых изделий или деталей. Имеют небольшие размеры, что даёт возможность расположить такой инструмент в любом месте. Такие приспособления способны производить мелкие детали, для каких — либо механизмов. Для работы используется не толстый материал, чтобы добиться более точной обработки.

Настольные

Такой вид станков применяется как на производствах, так и в быту. Имеют преимущественно малые размеры и не подходят для обработки толстых материалов. В отличие от бытовых станков, на данном станочке можно обрабатывать чуть более толстый материал. Однако размеры заготовок не должны превышать размеры рабочего стола, чтобы фреза или шпиндель могли свободно передвигаться по всей площади обрабатываемой заготовки. За счёт жёсткой конструкции, есть возможность производства серийными партиями. При этом качество получаемой продукции будет замечательным.

Самодельные

прототипы бытовых и настольных, созданные из подручных средств, что существенно экономит семейный бюджет, а также установочное место. Такие приспособления способны заменить бытовые станки. Обработка металла целиком и полностью зависит от жёсткости всей конструкции. С помощью такого аппарата можно изготовить различные детали, предназначенные для механизмов, сделать отверстия в заготовке и многое другое. В домашнем пользовании такой инструмент незаменим.

Теперь, когда вы имеете хоть какое — нибудь представление о таком оборудовании, можно рассмотреть конструкцию и сборку самодельного фрезерного станка. Если бюджет ограничен, то достаточно подобрать подходящие элементы для вашего детища и заказать электронику для полноценной работы. Если же у вас есть компьютер, достаточно будет установить профессиональную программу для направленной работы. Эти программы существуют в свободном доступе на просторах интернета. Самые распространённые программы — это:

Это ещё не все программы. Их очень много.

Конструкция самодельного станка по металлу ЧПУ

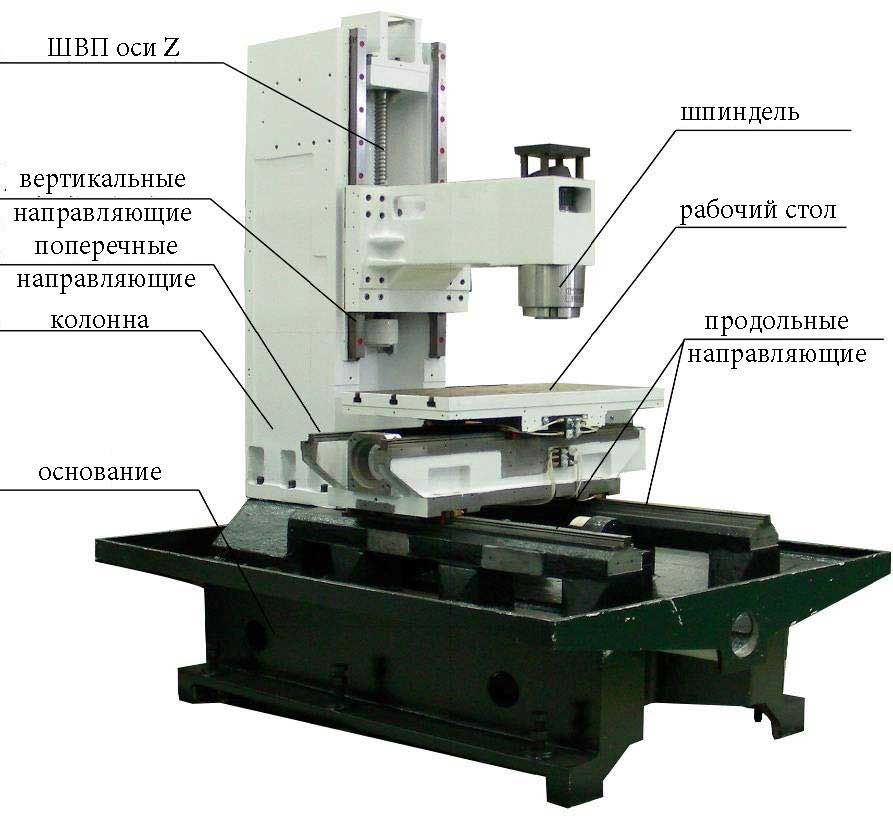

Основные детали фрезерного станка по металлу с ЧПУ

Основные элементы такого станка перечислены на фото. Перечислим их:

ШВП оси Z — шарико — винтовая передача

Предназначена такая передача для конвертирования вращательных движений в возвратно — поступательные движения и в обратном направлении.

Вертикальные направляющие

Предназначены для осуществления движения портала со шпинделем по вертикали.

Поперечные направляющие

Предназначены для движения рабочего стола вправо и влево.

Продольные направляющие

Они располагаются непосредственно на станине станка и позволяют двигаться по ним рабочему столу и всей колонне.

Колонна, как правило, в этом элементе станка располагается противовес, который предназначен для компенсации веса шпиндельного узла.

Основание

Самая главная часть станочного оборудования, на котором располагается вся оснастка.

Шпиндель

Рабочая часть узла, которая, посредством закреплённой в нём фрезы, производит обработку металлических заготовок.

Рабочий стол

Это плоскость, на которой непосредственно производятся фрезеровочные работы.

Как правило, на таких станках ещё используют систему охлаждения фрезеровочного инструмента, которая предназначена для предотвращения перегрева фрезы и шпиндельного узла.

Теперь зная конструкцию основных элементов агрегата, можно рассмотреть принципы работы станочного узла.

Принцип работы

Как уже говорилось, любой фрезерный станок, оснащённый программным обеспечением, работает непосредственно по командам, посылаемым с компьютера. Всё чаще используют электронику фирмы Arduino. Специальная программа, в которой создаётся будущее изделие, с точностью и наоборот рассчитывается в специальные G — коды, в свою очередь которые распознаёт контроллер и распределяет сигналы на шаговые двигатели. ШГ (шаговые двигатели) по заданной программе перемещают шпиндель или фрезер по нескольким плоскостям, проектируя на заготовке заданную деталь посредством фрезы.

Как видно, процесс этот довольно не сложный. Главное произвести правильную сборку и установку, а также программного управления и электроники. Рассмотрим ниже процесс сборки фрезеровочного аппарата.

Сборка по чертежам своими руками

Начало сборки фрезерного станка

Промежуточный этап сборки

Заключительный этап сборки

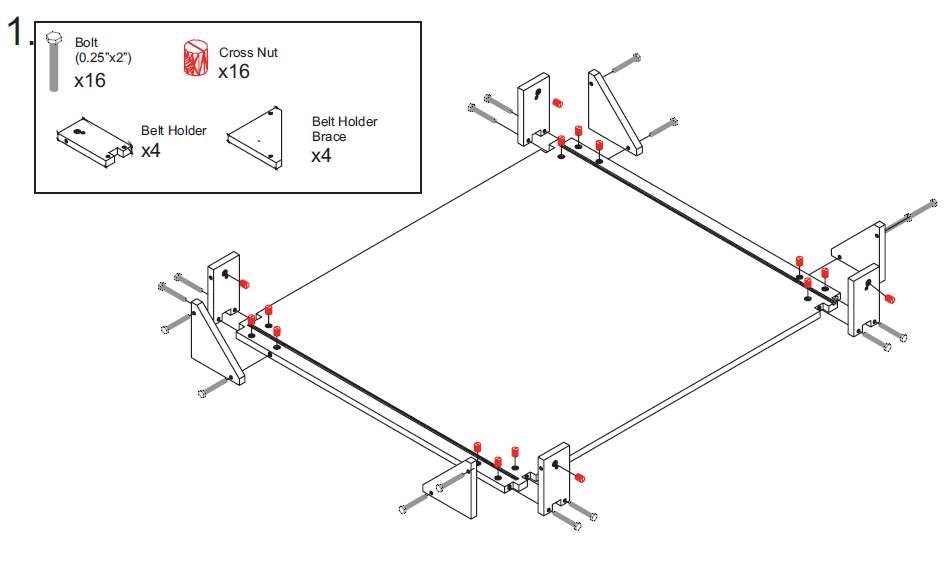

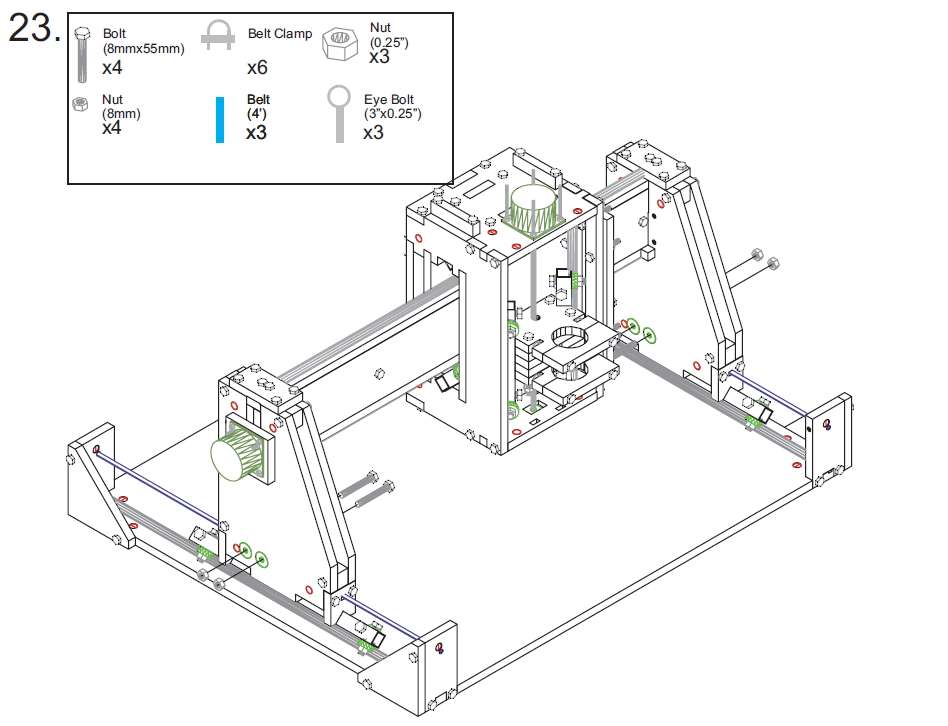

Рассмотрим схему с размерами и разберёмся, какие элементы и куда крепятся, а также как сделать самодельный станок своими руками. Кстати, полную инструкцию по сборке можно скачать бесплатно здесь. Разберём основные этапы сборки:

Начало сборки

Первым и главным этапом сборки вашего агрегата является сборка станины. Ведь именно на ней должен располагаться станок и его комплектующие элементы. К ним относится станина, направляющие и крепёжные элементы. Главное убедиться, что станина имеет довольно прочный каркас и стоит прочно на плоской поверхности.

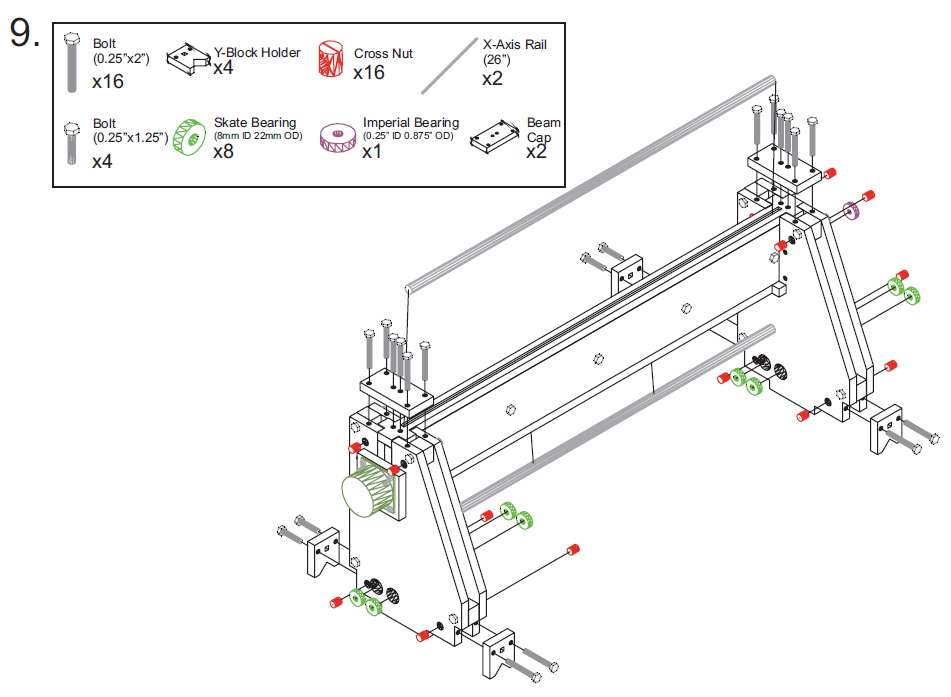

Промежуточный этап сборки

В этом этапе производится установка консоли фрезера, колонны, шаговых двигателей и остальных направляющих. В данном процессе главное, чтобы скольжение по направляющим было гладким и плавным. А также, необходимо проверить работу и крепление всех механизмов. После этого можно смело переходить к следующему этапу сборки. В инструкции будет наглядно показано, какие детали, какое их количество будет необходимо для данного этапа сборки.

Заключительный этап

На данном этапе проверяется работоспособность всего фрезерного узла в целом. Скольжение по направляющим, работа шаговых двигателей и т.д. По завершении сборки важным и неотъемлемым этапом является установка электроники на станок.

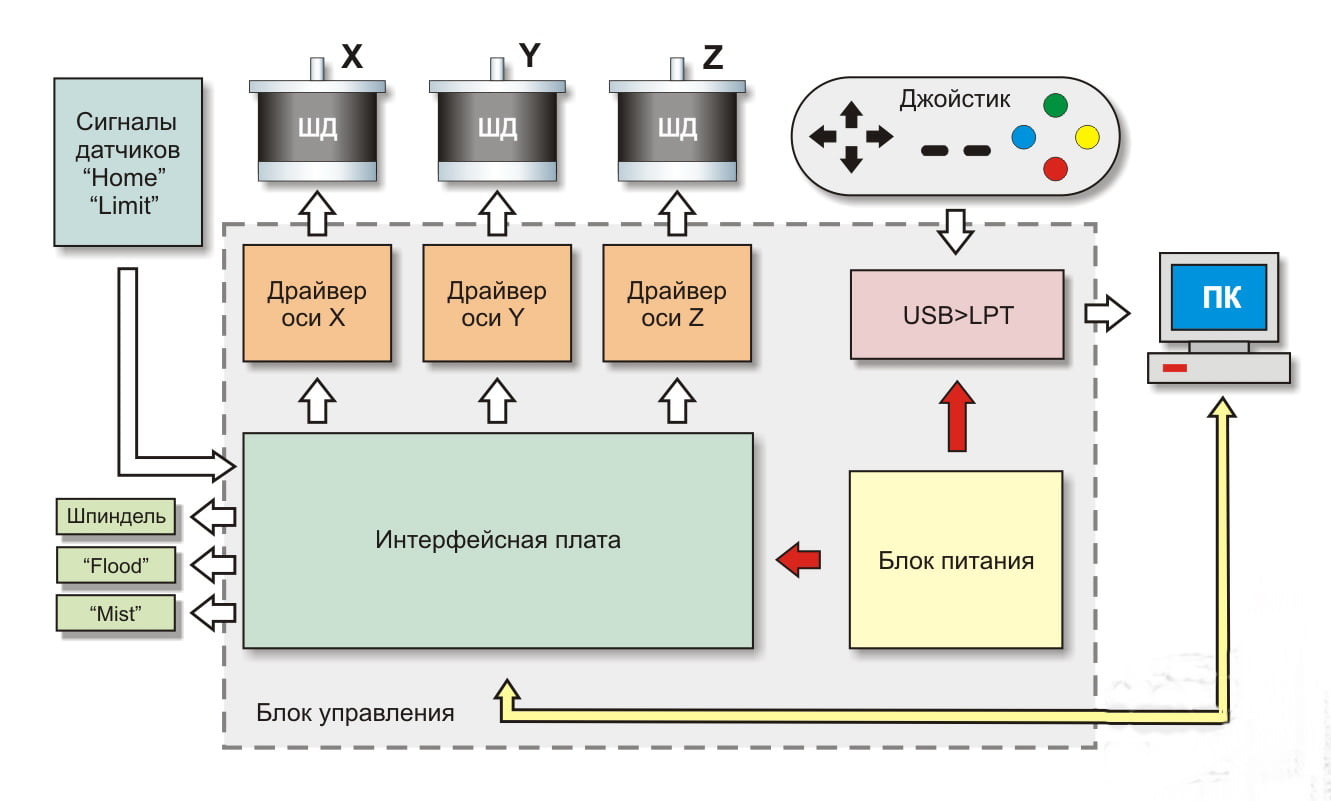

Установка контроллера и программного обеспечения на компьютер

Схема контроллера представлена ниже. На ней представлена полная цепочка разветвлений от контроллера к шаговым двигателям, к компьютеру, к различным датчикам.

После того, как все вышеуказанные этапы успешно пройдены, можно приступать к первому запуску станочного оборудования и первому пропуску металлической заготовки.

Наладка оборудования

Перед первым запуском необходимо установить все необходимые драйвера и программу на компьютер или ноутбук. Конечно же, программа располагается в свободном доступе в интернете. Поэтому, когда программа установлена на ПК, следует загрузить в неё нужные эскизы для изготовления деталей или необходимых элементов (выемок, пазов, отверстий различных диаметров и многое другое). Когда всё сделано, можно загружать материал на рабочую поверхность и приступить к подбору непосредственного инструмента — фрезы, для последующей обработки металла.

Когда фреза подобрана, можно проводить первый прогон на вашем станочке.

Когда всё выполнено, можно смело начинать работать на вашем изобретении. Однако, без соблюдения правил безопасности ни в коем случае нельзя даже притрагиваться к станку без ознакомления правил и техники безопасности.

Техника безопасности

Все правила и техники безопасности одинаковы, однако, при работе с металлом они должны быть особенным. Рассмотрим их ниже:

- При работе с металлом самым главным средством защиты является защита от металлической стружки, чтобы она случайно не попала в глаза.

- Нельзя допускать перегрева фрезерного узла, в противном случае она может разлететься и причинить серьёзный вред вашему здоровью.

- Строго настрого должна присутствовать система охлаждения фрезы.

- Вся электроника и станок должны иметь заземление.

- Дети не должны находиться в свободном доступе к станку, ведь если станок будет работать, стружка может отскочить в лицо ребёнка.

- В электрической сети должны присутствовать автоматические пакеты, чтобы предотвратить пожар при коротком замыкании.

Полный список всех правил безопасности можно найти в интернете. Задав соответствующий запрос в поисковой строке.

Видео обзоры

обзор фрезерного станка с ЧПУ по металлу

Видео обзор по сборке

Видео обзор бюджетного примера

Видео обзор изготовления изделий на станке с ЧПУ

Источник

8 этапов сборки ЧПУ фрезера по металлу своими руками

ЧПУ своими руками по металлу: 8 преимуществ оборудования с ЧПУ + 4 типа классификации станков автоматизированного принципа действия + обобщенная схема сборки ЧПУ фрезера своими руками из 12 этапов + 8-шаговая инструкция с чертежами по сборке ЧПУ по металлу с нуля.

Автоматизация промышленного оборудования с каждым годом наращивает темп развития. В ближайшие 10-20 лет, порядка 70% производства в развитых странах мира планируется поставить на полностью независимый от человека формат работы.

В сегодняшней статье мы расскажем, что собой представляют автоматизированные системы управления + предоставим инструкцию сборки ЧПУ фрезера по металлу своими руками. Будут рассмотрены как простые варианты сборки агрегата, так и продвинутые «домашние» версии дорогих заводских устройств.

Что такое станок с ЧПУ?

Первые программные продукты, используемые в станках, были разработаны еще в 1804 году – это перфокарты с двоичным кодом. Далее, на смену пришли механизмы кулачного типа, которые обеспечивали плавность работы механизмов, но теряли в простоте разработки алгоритмов. Первый станок с электрическим двигателем, имеющий числовое управление, был разработан Пэрсонсоном, а его промышленное применение началось в 1949 году – агрегат использовался для штамповки деталей для самолетов.

На просторах советского пространства, первым устройством с ЧПУ стал токарно-винторезный станок 1К62ПУ. Разработка оборудования датируется второй половиной 60-х годов. После 1980 тем наращивания автоматизированного станочного оборудования резко возрос по всему миру, и в 2020 году вы можете наблюдать невероятный скачок в данной сфере деятельности.

1) Понятие ЧПУ станка и достоинства технологического решения

ЧПУ – это аналог двух иностранных аббревиатур:

NC (Numerical control).

Прародитель нынешних систем управления. В основе лежит контроль работы за счет жестких схем (штекеры, переключатели и так далее). Алгоритмы хранятся на внешних носителях, а оперативной памяти, как таковой, не имеется;

CNC (Computer numerical control).

Нынешние системы управления оборудованием, которые для работы используют специализированное программное обеспечение. Важнейшими элементами систем в аппаратном аспекте являются контроллеры и процессоры.

На крупяных заводах работа происходит по модели автоматизированного рабочего места, где программы работы передаются на оборудование через локальную/глобальную сеть. Современные ЧПУ-станки могут в 3-5 раз увеличить скорость работы по сравнению с ручным изготовлением деталей.

Важно: современное ЧПУ оборудование оперирует двумя взаимосвязанными направлениями — CAD и CAM. Первая система отвечает за проектировку, а вторая за непосредственное ее производство.

ЧПУ-оборудование – это механизмы, производящие новую деталь путем вычета с заготовки лишнего. Некоторые относят к направлению и 3D принтеры, но такие приспособления лишь косвенно можно назвать станками, ведь детали они создают с нуля.

Преимущества оборудования с ЧПУ:

- Минимизация влияния человеческого фактора на процесс работы оборудования.

- Скорость, плавность и направление задается заранее, а сбоев в работе таких программах наблюдается крайне мало.

- Не требуются операции по разметке.

- Простая работа и перенастройка алгоритмов для различных типов деталей.

- Высокая скорость работы.

- Минимальные объемы брака – не тот размер, изломы и так далее.

- Эффективность при выполнении разноплановых типов задач.

- Регламентированность по времени позволяет планировать производство, и прогнозировать сроки исполнения заказов заранее.

Хотя станки с ЧПУ и обладают массой положительных качеств, пренебрегать недостатками оборудования также не стоит – высокая стоимость, не совершенность ПО и узкая направленность в процессах . Станки с ЧПУ хорошо заходят для массовой обработки, но в отношении уникальных элементов, такой подход не прокатит.

О компонентах современных ЧПУ устройств расскажет таблица ниже. Детально изучив узлы, создать ЧПУ своими руками по металлу в будущем будет куда проще, нежели делать все наобум по примитивным чертежам из сети интернет.

| Узел | Задачи компонентов |

|---|---|

| ПО для обработки заготовок | Алгоритм действий для железа станка в закодированном виде. Программа выполняет функции по включению или выключению других узлов системы + заставляет их обрабатывать деталь по заданной ранее инструкции, состоящей из латинских букв и цифр. |

| Устройство ввода | Для знатоков аппаратной части ПК данный пункт прост в понимании. У продвинутых ЧПУ ввод данных осуществлялся с клавиатуры. На менее зажиточных заводах используется оборудование по считыванию на базе магнитной ленты или перфоленты. |

| Устройство управления | Центральный блок ЧПУ. Здесь происходит декодирование сигналов с устройства ввода, реализация по интерполяциям осей + их схемам движения, регулировка скорости и запуск прочих вспомогательных задач, доступных в системе станка. |

| Привод | В состав узла входят схемы усилителя, передачи шариково-винтового типа + непосредственно двигатель. Благодаря усилению сигналов от системы управления, станок быстрее запускает в работу механизмы по регулировке положения движущихся компонентов оборудования. |

| Орудие | У большинства станков имеется стандартный набор по обработке – стол, рабочая головка с инструментом по обработке, который может двигаться по 1, 2 или 3-м осям в зависимости от модели станка с ЧПУ. |

| Измерительная система | Всевозможные датчики, фиксирующие данные в режиме реального времени. Полученная информация сравнивается с заданными в программе параметрами, и при несоответствии данных, система управления корректирует значения до необходимых – скорость, угол, глубина погружения и тому подобное. |

Благодаря заранее проработанному алгоритму работы, человеческий фактор влияния на работу сводится к минимуму. Роль человека в современных станках с ЧПУ – оператор и обслуживающий персонал. При управлении – это нажатие пары кнопок и включение/выключение агрегата из розетки. С техобслуживанием + ремонтом куда сложнее – этим уже занимаются узкие специалисты.

2) Классификация станков с ЧПУ + области применения оборудования

Распределение станков по типу обработки:

- сверлильные. В основе механизма – сверло, которое за счет вращательного движения проделывает отверстия необходимого диаметра, либо идет «вскользь» заготовки для получения неправильных форм;

- токарные. Здесь уже идет вращение самого объекта по/против часовой оси или под определенным углом. Головка бура остается неподвижной;

Чаще остальных в бытовом применении (хотя сами по себе станки с ЧПУ в быту — это диковинка), используются фрезеры и агрегаты по обработке мягких металлов или дерева. Детальнее по классификации станочного оборудования с ЧПУ расскажет таблица ниже.

| Параметр классификации | Составляющие | Описание |

|---|---|---|

| Движение | Точечные | Для работы оборудование требуется фиксация как детали, так и орудия. Подобные станки называют агрегатами с обработкой по позициям. ЧПУ контролирует переходы от точки к точке. |

| Контурные | Здесь уже заготовка остается в фиксированном положении, а обрабатывающий элемент движется по заданной траектории. Аппаратное управление предусматривает одновременно 2 оси движение, а положение головки и заготовки должно быть постоянно на контроле. | |

| Система управления | Разомкнутая | Алгоритм работы подается оператором через периферийное устройство ввода. Информация преобразуется в импульсы, которые при помощи сервоусилителей приводят узлы станка в действие. Минус таких ЧПУ — отсутствие обратной связи, что не позволяет предельно точно контролировать работу системы в общем. |

| Замкнутая | Имеется система по обратной связи, что повышает точность работы станка. Порядка 90% систем ЧПУ в производстве работают именно по такому принципу. | |

| Оси | 2-осевые | Пример – токарные станки. Движение происходит вдоль каждой из осей под углом в 90 градусов. |

| 3-осевые | Перемещение по осям X/Y/Z. | |

| 4-осевые | Одна из осей – это поворотный механизм | |

| 5-осевые | 4-осевые + еще одна ось – это многопозиционный поворотный стол. | |

| Привод | Гидравлические | Плюсы – сверхточность и плавность с мощностью, но в обслуживании такие станку на порядок сложнее своих аналогов. |

| Электрические | Серводвигатели с переменным или постоянным током. Их достоинство в компактности и простоте управления. Оптимальный вариант для фрезерного станка по металлу с ЧПУ своими руками. | |

| Пневматические | Рабочим веществом выступает сжатый воздух. Такие приводы сравнительно недорогие + просты в конструкции и пожаробезопасности. Минусы – небольшая мощность, шумность и более низкая точность в позиционировании. |

При запуске производственного бизнеса станочное оборудование с ПО – это дорогое, но верное решение. Повышенные траты на закупку/техобслуживание компенсируются за счет экономии на рабочей силе. Вместо 10 человек, производству потребуется 2-3 оператора.

Как соорудить фрезерный станок по металлу с ЧПУ своими руками?

1) Обобщенная схема сборки

Здесь имеется 2 пути – заказать комплект для сборки заводского типа или сделать станок собственноручно с нуля. Второй вариант подразумевает массу трудностей, хотя и сулит существенную экономию средств на всех этапах сборки.

Покупные наборы дороже, но идут в комплекте с инструкцией по сборке. Потратив 1-2 недели, можно будет сделать ЧПУ своими руками по металлу + сэкономить до 30% от розничной стоимости агрегата. Минус конструкторов в их низкой универсальности. Если человек захочет перепрофилировать агрегат, придется обращаться к специалисту, ведь необходимых знаний и навыков у него попросту нет.

Чтобы сделать станок с нуля самостоятельно, придется изучить массу нюансов. Детальнее о каждом из них расскажет дальнейшая обобщенная пошаговая инструкция.

Этап №1. Решения по конструкции

Какие нюансы следует рассматривать:

- конечный вариант устройства в соответствии с потребностями;

- на какие габариты заготовок будет рассчитан станок;

- уровень доступа к пространству для работы;

- какие материалы будут использоваться при изготовлении;

- методы сбора агрегата;

- какие инструменты будут использоваться в процессе сборки;

- на какой бюджет рассчитываете.

Этап №2. Разработка основы и Х-оси.

Что необходимо учесть:

- разработка проекта на базу станка (Х-ось);

- распределение узла на отдельные компоненты;

- как с необходимым уровнем жесткости зафиксировать компоненты узла;

- какие элементы сборки должны крепиться частично, либо работать на рычагах.

Этап №3. Разработка Y-оси.

- проектирование самой конструкции оси Y;

- разбиение узла на отдельные составляющие для упрощения сборки;

- расчет сил и моментов на портале Y-оси и прочие мелочи.

Этап №4. Разработка оси Z.

Какие вопросы потребуется рассмотреть:

- разработка проекта по конструкции Z-оси;

- расчет моментов и сил вдоль оси;

- конструкция и тип рельсов, а также каково будет расстояние от одного подшипника к другому;

- как выбрать кабель-канал.

Этап №5 . Рассматриваем систему движения станка

С каким трудностями стоит разобраться:

- каким образом функционируют системы движения линейного типа;

- какая конструкция подойдет именно для вашей сборки ЧПУ фрезера;

- как происходит разработка направляющих собственными руками с ограниченным бюджетом;

- выбор между блочно-рельсовой или линейно-валовой системами движения.

Этап №6. Узел механического привода

Что следует изучить:

- из чего состоит узел;

- поиск необходимых деталей именно для фрезеровального станка по металлу с ЧПУ;

- выбор между шаговым или серверным типом двигателя;

- какие винты и шарико-винтовые пары использовать;

- подбор гаек на привод;

- поиск подшипников радиального и упорного типа;

- каким образом будет крепиться двигатель;

- разбор муфты;

- выбор между редуктором или прямым мотором;

- каким образом собираются стойки с шестернями;

- как производится калибровка винтов по отношению к двигательной системе будущего станка.

Этап №7. Двигатель

С чем придется столкнуться:

- какие варианты двигателя рационально использовать с ЧПУ системами;

- какие двигатели на ЧПУ существуют вообще;

- принцип работы двигателей шагового типа + их типы

- принцип работы серводвигателей + их типы;

- NEMA стандарты;

- просчет параметров для двигателя.

№8. Разработка стола для обработки деталей

Решаемый список вопросов:

- как спроектировать и собрать экономный вариант стола для фрезера по металлу;

- разбор конструкционных особенностей поверхности;

- выбор типа стола – вакуумный или перфорированный;

- возможен ли вариант использования деревянного стола, который легко вырезается на станке с ЧПУ по древесине.

Этап №9. Параметры для шпинделя.

Что нужно изучить:

- какие шпиндели на ЧПУ имеются в свободном доступе для покупки;

- функционал детали в зависимости от типа;

- каким образом монтировать компонент узла + как обеспечить его охлаждение;

- сложности разработки шпинделя с нуля;

- как просчитывается нагрузка на деталь + ее сила давления при обработке заготовок;

- просчет оптимальной скорости подачи детали.

Этап №10. Электронная начинка станка.

Какие моменты изучить:

- какова будет панель по управлению;

- проводка и выбор предохранителей;

- количество и назначение кнопок с переключающими рычагами;

- MPG и Jog;

- Как будет запитываться контроллер.

Этап №11. Разбор параметров контроллера ПУ

Какие вопросы потребуется решить:

- разбор конструкции детали + выбор по необходимому числу опций;

- какой контур оптимален для вашего станка – замкнутый или разомкнутый;

- расценки на новые или б/у детали в сети интернет;

- возможность разработки контроллера собственными руками с нуля.

Этап №12. ПО для электроники.

Что стоит изучить в первую очередь:

- какое ПО для станков фрезеров по металлу существует в сети вообще;

- выбрать оптимальный вариант для CAM и САПР составляющих;

- найти качественное решение ПО на NC Controller.

Да, информации много, но в таком направлении деятельности, проектирование – это 80% успеха . Остальные 20% зависят от навыков обращения с инструментами и умению найти/собрать или даже подогнать нестандартную деталь под собственные нужды. Далее мы предоставим более четкую инструкцию по сборке фреза собственными руками с нуля.

2) Детальный вариант сборки ЧПУ фрезера по металлу своими руками

Теперь приступаем к интересному. Что самое важное при сборке станка? Естественно, чертежи деталей. Большинству ясно, что разработать деталь с нуля без инструкции и размеров крайне сложно, потому, люди бросаются в сеть интернет, и скачивают все подряд наброски, хотя они и предназначены для разных типов станков. Естественно, в финале у сборщика будет куча пробелов + не факт, что его конструкционное решение заработает вообще.

Дальнейшая инструкция базируется на едином плане сборке. Все чертежи деталей — это компоненты единой конструкции, а потому, соединить заготовки в узлы между собой будет очень просто. Приблизительный результат вашей работы можете лицезреть на рисунке выше. А теперь по самой сборке.

Шаг №1. Разработка дизайна и CAD модели

Разработка дизайн проекта осуществлялась в программном пространстве SolidWorks. Изначально формировались узлы, а далее происходила доработка непосредственно чертежей будущего устройства.

Благодаря размещению подшипников в отдельных блоках, их замена осуществляется в разы быстрее, нежели на заводских аналогах станка. Направляющие также в быстром доступе, а потому, уборка после работы агрегата осуществляется за пару минут.

Базовые габариты нашего фрезерного станка представлены на чертеже выше. Текущий + дальнейшие чертежи будут сопровождаться текстом на английском, но для понимания конструкции будет достаточно ознакомиться с самим рисунком и его указанных размерах.

Шаг №2. Начинаем со станины

В основе рамы лежат профили из алюминия + пластины торцевого типа из того же металла. Чтобы сделать конструкцию прочнее, внутри станины добавлен квадрат из алюминия, при сборке которого использовались профили с меньшим сечением.

Чертежи по конструкционному узлу:

Пластина с торца.

Пластина с торца (2).

Накладки для защиты станины.

Основной профиль (вид сбоку).

Размеры профиля внутри основной рамы станины.

Размеры профиля внутри основной рамы станины.

Во избежание запыления станины по уголкам необходимо расположить алюминиевые уголки. Блоки с подшипниками для расположения винта привода расположены по обеим сторонам торцов конструкции.

Шаг №3. Разработка портала

Деталь являются исполняющей частью конструкции. Задачи портала – смещение по главной оси Х + перемещение на себе суппорта Z и самого шпинделя. По мере роста высоты портала, увеличивается универсальность станка, ведь благодаря высокому подъёму, число заготовок для обработки существенно увеличивается.

Чертежи по порталу:

- Сами стойки портала.

Профиль U-образного типа для верхней части конструкции портала (1).

Профиль U-образного типа для верхней части конструкции портала (2).

Двигатель по оси Y.

Пластина внутри конструкции портала поперечного типа, располагающая гаечным приводом.

Оговоренная конструкция портала рассчитана на пиковую высоту металлических заготовок до 55 сантиметров. Если хотите больше, придется корректировать высотные параметры чертежей самостоятельно.

Шаг №4. Разработка суппорта по Z

В основе суппорта лежит все тот же алюминий. С целью укрепления функционального узла используется две вспомогательные пластины. Перемещение производится вдоль двух направляющих профильного типа.

Чертежи узловых элементов:

- Пластинка, на которой будут фиксироваться гайки для перемещения вдоль Y-оси.

Пластинка вдоль Z-оси, на которой будут фиксироваться направляющие линейного типа.

Пластинка для задней части по Z-оси.

Пластинка по Z-оси, в рамках которого будет фиксироваться двигатель шарового типа.

Пластинка по оси Z-оси, которая будет использоваться с целью фиксации шпинделя фрезы.

Пластинки для нижней и средней части в отношении Z-оси.

Чертеж самого фрезерного шпинделя.

Если внимательно присмотреться к конструкции суппорта, будет заметно, что винт на нижней части Z-оси не располагает контропорой – это не ошибка, а конструкционная особенность элемента узла.

Шаг №5. Занимаемся направляющими

Конструкционная задача направляющих – обеспечение плавного + точного перемещения по периметру рабочей области. Даже малейший люфт приведет к браку в изделиях, а если взять во внимание автоматизацию процесса, подобная ситуация выльется в десятки тысяч рублей убытка.

Простейшим решением с высокой надежностью стоит считать только рельсы из закаленной стали. Такие направляющие дадут возможность станку выдерживать большие нагрузки + предоставит высокую позиционную точность обрабатывающих деталей во время работы. Максимально допустимое отклонение от параллели рельс в отношении друг друга должно быть не более 0.001 сантиметра.

Шаг №6. Занимаемся шкивами и винтами

Задача винта – конвертация вращательного движения, поступающего с двигателя шарового типа, в линейное. В процессе разработки проекта, человек может пойти несколькими путями в отношении оговоренной детали – использовать гайку-винт, либо обратиться к ШВП.

Чертежи винтов по осям:

Хотя шариково-винтовая пара и обойдется дороже, но в отношении точности – этот вариант куда выгоднее пары винт-гайка. В нашей же сборке используется деталь подешевле – винт-гайка, которая имеет вставку из пластика, что снижает трение и убирает возможные люфты.

Шаг №7. Разработка рабочей поверхности и подготовка электросхем станка

Рабочий стол – место для крепления деталей по обработке. Здесь каждый решает для себя сам, из чего делать площадку – металл или дерево. Если говорить о заводских станках, то там часто применяются профили с Т-пазами, но в нашей сборке используется обычная фанера толщиной в 2 сантиметра.

Из чего будет состоять электросхема:

- Двигатели шагового типа.

- Драйвера на двигатели шагового типа.

- Блок для запитки схем.

- Плата интерфейса.

- ПК или ноут.

- Аварийная кнопка прекращения работы станка.

Здесь без вариантов – покупаем . Разработка плат с нуля – это не то, чем можно начать заниматься сиюминутно, пусть даже у вас и будет подробнейшая инструкция на руках. В нашем случае используется комплект от Nema.

С целью преобразования 36 вольт потока в 5-ти вольт, применяется трансформатор для понижения вольтажа. Если на момент прочтения статьи вы не нашли в продаже оговоренного комплекта, можно воспользоваться доступными аналогами, либо вообще по частям собрать составляющие самостоятельно.

Разработка бюджетного фрезера собственными руками:

Шаг №8. Фрезерный шпиндель и ПО для ЧПУ

В рассматриваемой конструкции применяется шпиндель от компании Kress – дешево и сердито. При желании, можно установить шпиндель промышленного направления, который будет иметь высокую частоту работы + охлаждение за счет воздуха или воды.

Обратите внимание: при установке промышленного шпинделя придется незначительно переделывать микросхему. В частности, добавить частотный преобразователь.

В отношении системы управления железом было принято решение обратиться к MACH3. ПО популярно как среди промышленных производств, так и самодельных станков с ЧПУ.

Все. Фрезерный станок по металлу с ЧПУ своими руками собран. Останется поковыряться пару дней с настройками и протестировать агрегат в полевых условиях. Если все собрано качественно + не присутствуют люфты, то ожидаемый результат оправдывается. Хотя исходя из статистики, есть вероятность в 90%, что ваш станок не сможет идеально отработать при своем первом запуске (если запустится вообще). Так что, не унывайте, ведь основная часть дела выполнена, а доработать систему – это уже мелочи!

Источник