Насосы для рср своими руками

quote: И у меня «токарки» нет.

Сделал чертежи, снес токарю, денежку заплатил.

Даже с немецким компрессором на 12В за 40Евро получилось дешевле, чем самый дешевый китайский насос.

Не думаю, что так уж много городов, где токаря совсем нельзя найти

Детальки то простенькие и точности особой не требуют.

Согласен, и у нас токарка есть и сам в своей жизни был токарем, на прошлой неделе заходил, такая разруха, токаря нету, инструмента нету, чтобы самому что-то выточить надо пойти на базар, купить резцы, свёрла, короче весь инструмент, потому и иду по пути наименьшего сопротивления.

23-06-2008 12:00

quote: Originally posted by братушка:

2Alter

А если написанное в теме вспомнить? И внимание на цифирки обратить?

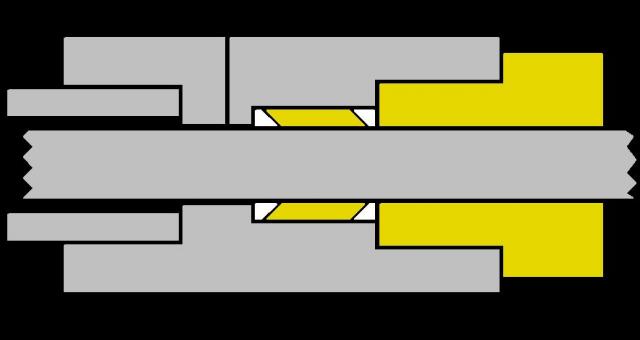

Идея то всущности таже, что и у автора. Я предлагаю только технологическую разновидность.

Усилие при вытяжке поршня определяется рзностью площадей штока и трубы-вставки.

Если язять за основу стойку со штоком Ф8 и вставку Ф9 (внутреннюю), то разница площадей будет

0,14см2. Т.е. 14кг усилия при 100бар и 28кг при 200бар. Вполне по силам.

У иваныча такое соотношение 0,21см2.

Хотя я все-таки остановился бы на стойке со штоком Ф10 — объем больше.

Шток Ф10, труба Ф11 — 0.165см2

Если всё вспомнить и сосчитать , то у обычных насосов вд с диаметром третьего поршня 6-8 мм, тоже по расчётам должно быть всё *хорошо*, однако, после 150атм качать становится весьма тяжко

23-06-2008 17:12

Если качать руками лень — покупай баллон или компрессор

quote: у обычных насосов вд с диаметром третьего поршня 6-8 мм, тоже по расчётам должно быть всё *хорошо*, однако, после 150атм качать становится весьма тяжко

Опять считать лень?

Ф8 = 0,5см2 * 200бар = 100кг. Так что все верно.

Кстати и у покупных насосов вверх тоже надо усилие приложить.

25-06-2008 10:41

Да всё сосчитано давно. Для диаметра 6мм нагрузка -56кг, что вполне себе приемлемо для среднего веса мужика. Вопрос 1-й. Что легче , поднять 30кг 500 раз или опуститься на что либо с весом 75кг?.Позиция *женщина сверху* хороша до определённого момента!

По твоей схеме шланг ВД ходит в воздухе с амплитудой закачки, что не есть хорошо для самого шланга, кстати, весьма длинного. А попробуй найди таковой в *сельской* местности, где нет дайверов и пожарных частей. Да и не всяк дайвер-пожарник тебя примет с распростёртыми объятиями с баллоном от СО2 типа на 200атм

26-06-2008 11:18

Купить в интернет магазине с доставкой по всему миру

|

26-06-2008 13:05

27-06-2008 12:21

27-06-2008 01:01

quote: Originally posted by Alter:

Если всё вспомнить и сосчитать , то у обычных насосов вд с диаметром третьего поршня 6-8 мм, тоже по расчётам должно быть всё *хорошо*, однако, после 150атм качать становится весьма тяжко .

Позор! Мне под 60, и вес всего 70, а тяжело становится только после 200атм

27-06-2008 10:56

quote: Originally posted by RICCI:

А ты знаешь, он ещё заявил ручной насос на 600атм, только его не кто не видел, я попытался поискать в инете, но бесполезно, может это просто его теоретические предположения.

Иногда лучше перечитать Жюля Верна

quote: Originally posted by Mehanic:

Позор! Мне под 60, и вес всего 70, а тяжело становится только после 200атмКачать наверно не умеешь

, тут техника нужна.

*А пусть пилит железный дровосек* (с)

У мего типа знакомого логан с S16,он отметил этот самый барьер в 150атм. У другого чиза с тем же логаном-качает на вьёт, правда он под 90 кг и ростом 1800мм

Возможно, дело исчо и в объёме закачки. А техника нужна везде, куды ж без неё.

quote: Иногда лучше перечитать Жюля Верна .

Старина Жуль это круто.

21-07-2008 16:25

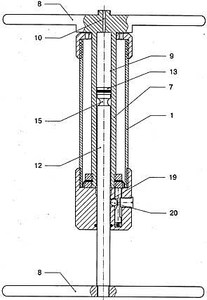

Обратить особое внимание на соосность детали 2 при приклеивании к трубе. Наверно стоит какую-нибудь приспособу для етого сообразить. Я клеил «на глазок», получилось слегка кривовато, шток слегка цеплался за «шейку» детали, Ф12,5.

Пришлось нести трубу с приклеенной деталью опять к токарю и пройтись в том месте сверлом 12,5 на станке.

Осторожно: както ударил я накачку с 0 до 170бар нон-стоп и деталь 2 оторвалась от трубы. Схватился я за трубу, чтоб поднять и обжогся. Механическая «крепкость» у Бизона достаточная, а вот про тепратурную я не подумал.

Приклеил поновой. Правда на контактных поверхностях попросил токаря по несколько каналов проточить, на глазок, на трубе помельче, на детали 2 поглубже. На верхнюю часть трубы посадил радиатор и более 70бар зараз с тех пор не качаю. Вот уже месяца 3 так, пока ОК.

Все уплотнительны кольца давно уже фторопластовые, ни резина ни силикон не держат, просто сгорают за 1 накачку.

Резинка осталась только на нижнем (входном) клапане и на детали 1 (нижняя, уплотнение трубы, ф16х1,5).

Фторопластовые колчки прямоугольного сечения с трудом натянул на поршенек, но с тех пор забыл про их существование, просто безотказно работают.

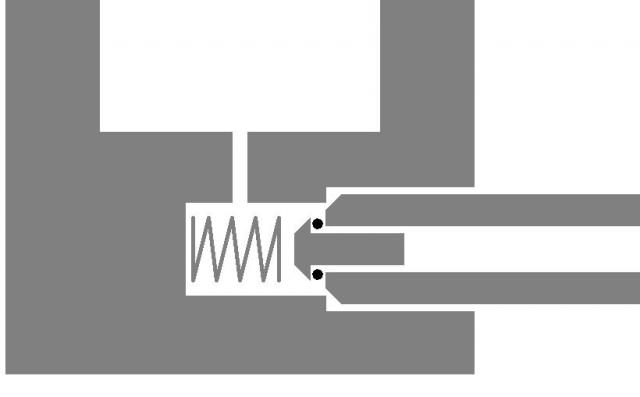

Уплотнение штока тоже на фторопласте вот по такой схеме:

Белое на картинке: фторопластовые кольца.

Лень чертежик переделывать: деталь 7 общая длинна 7мм, оба торца на конус под 45 градусов, диаметры теже.

Обратите внимание на длинну резбы на детали 8 (винтик-грибок для поршня). Разчет был на фиксацию винтика по концу резьбы, при етом поршенек должен слегка «болтаться». У меня токарь слегка переборщил, пришлось в отверстие на штоке подложить кусок гвоздя, подогнав его по длинне, чтоб ограничить «вкручивание» винтика в шток.

Сам шток должен быть на 30+мм длинне трубы. На чертежах нет: с обоих торцов штока отверстия с резьбой М5, длинна не критична.

После некоторого срока експлоатации воздух стал очень трудно перетекать из одной степени в другую: сравнительно мягкий поршенек «улегся» по торцу штока. Пришлось на точце штока надфилем сделать небольшой поперечный канал, глубиной в пару десяток.

Длинна трубы по желанию, но лучше подогнать под длинну стандартного авто-насоса 45-48см.

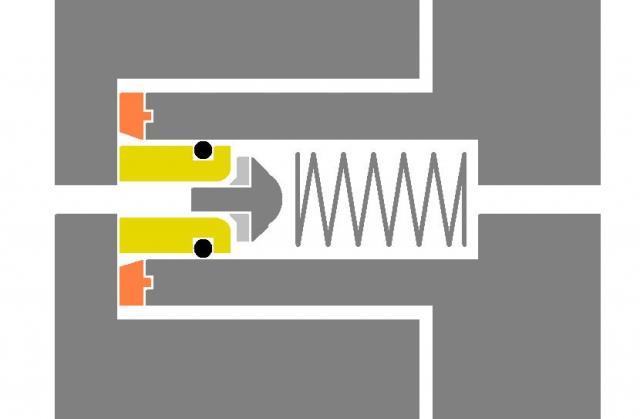

Нижний клапан (входной):

Шпилька М6 с отверстием Ф2,5 по длинне. С «внутреннего» конца фасочка поглубже для уплотнения метал-в-метал. Потом винтик М2 с резиновым колечком под шляпкой и пружинка. Колечко от зажигалки, самое маленькое. Там не горячо, резина держит. Колечко еще не менял. Пружинку лучше помягче. Самые подходящие нашел в компьютерных мышах с шариком. Там есть доп. колесико, что шарик поджимает. вот там. Снаружи на шпильку, прямо на резьбу, резиновый шланг на 12бар и хомутом.

Верхний клапан (выходной):

Бронзовая втулочка от зажигалки Ф4, на ней колечко одето. Укоротил приблизительно вдвое, по центру разсверлил до Ф2,5, оформил конусное седло (дрель, надфиль, на коленке). Затем кусочек фторопласта толщиной около 2мм, вырезал квадратик, по центру дырочку Ф1 просверлил, закрутил туда винтик М2 и «подстриг» маникюрными ножницами по шляпке винтика. Вставил винтик с фторопластом в седло бронзовой вставки и сжал крепко пасатижами. Фторопласт разплющился, принял форму седла, опять выползли «уши». Снова их подстриг, поставил и забыл. Пружинка тоже от мыши. Уплотнение (красное) — медное колечко.

На чертеже нет: Винт сброса давления. Просто винт М6 с конусом по торцу

60 градусов. Уплотнение метал-в-метал. Уже позже токарь мне по словесному описанию сделал такой с бооольшой шляпкой, чтоб рукой крутить.

ПС: если есть вопросы — задавайте, дополню пост.

quote: Originally posted by братушка:

ПС: если есть вопросы — задавайте, дополню пост. [/B]

Ты именно про эти клапана писал? в посте, (Ручной компрессор на 400атм.), когда писал про фторопласт, у тебя они малюсенькие, а у меня огромные, много места занимают, надо всё переделывать.

Купить в интернет магазине с доставкой по всему миру

|

23-07-2008 13:28

Чем меньше клапан вцелом, тем меньше МО и усилия на части конструкции. А «пропускная способность» оказалась достаточной для объемов и темпов ручного насоса.

23-07-2008 14:00

05-01-2009 23:55

и решыл сделать насос ВД для закачки ГП. Ф1=10, Ф2=12.4, до 70 атмосфер качает как в холостую, а до 120 — легко (мне легко).

Трубку вырезал из рулевой тяги от AUDI-100, старой модели.

06-01-2009 10:20

Дополнительно обрабатывал? или оная уже гладкая внутри была?

quote: Originally posted by RICCI:

или оная уже гладкая внутри была?

quote: до 70 атмосфер качает как в холостую, а до 120 — легко (мне легко).

Источник