- Тепловой насос на пропане

- Перекачка сжиженного углеводородного газа СУГ

- Особенности сжиженного углеводородного газа

- Перекачка сжиженных углеводородных газов

- Оборудование для перекачки сжиженных углеводородных газов

- Насосы для перекачки СУГ

- Компрессоры и компрессорные установки СИНТЭК для перекачки СУГ

- Ручная насосная установка СИНТЭК

- Конструкция ручных насосных установок СИНТЭК

- Устройство ручных насосных установок СИНТЭК

- Технические характеристики ручных насосных установок

- Преимущества ручных насосных установок СИНТЭК

- Как заказать ручную насосную установку СИНТЭК в Вашем городе?

- Самодельное газобалонное оборудование (ГБО) для заправки автомобиля природным газом

- Авторизация на сайте

Тепловой насос на пропане

Теоретизировать не буду. Покажу фотки с процесса монтажа.

Система качает тепло не из земли, а из уличного воздуха. Пропан испаряется вот в этих теплообменниках. Процесс кипения идет с потреблением тепла. Далее газообразный пропан конденсируется. В качестве конденсатора используются медные трубки, проложенные в стяжке пола. У бытового холодильника, если проводить аналогию, конденсатором является задняя панель. Эта такая черная штука, она всегда теплая. А испарителем является теплообменник морозильной камеры. В нашем тепловом насосе мы морозилку на улицу выставили, а конденсатор в замуровали в пол.

Это разводка теплого пола. используются трубы для кондиционеров, диаметры 10, 8, 6мм. Стоимость этих труб сопоставима со стоимостью хороших труб (LPE, PEX) для напольного отопления.

А это вид со снятой боковой крышкой

Вот он, красавец

В этой коробке вентилятор

Трубопровод от компрессора к дому. На него еще наденут гофру.

На компрессор сверху надевают корпус

И чугунную крышку

Вот в принципе и все

Фото на память. Слева Сергей Голубев у которого я это всё и стянул.

А эта установка работает уже второй год.

Блок управления установкой. В доме еще есть пульт управления температурой.

В чём фишка. У нас нет внутреннего водяного контура, а значит нет теплообменника. Конденсация рабочего тела осуществляется при более низкой температуре по сравнению с традиционным тепловым насосом (если тепловой насос можно назвать традиционным), что повышает коэффициент использования энергии.

У воздушного испарителя есть только одно преимущество перед подземным коллектором — очень дешев. При снижении температуры наружного воздуха, потребность в тепле возрастает, а эффективность использования энергии у нашей холодильной машины падает. Это очень плохо.

С другой стороны, средняя температура наружного воздуха в течении отопительного периода в московском регионе не так уж низка — порядка -3,5 o С. Поэтому, в отсутствии промежуточного контура у испарителя, коэффициент использования энергии у пропановой холодильной машины в среднем за год будет примерно соответствовать традиционной. При этом пропановая система получается значительно дешевле по капитальным затратам.

Источник

Перекачка сжиженного углеводородного газа СУГ

Сжиженные углеводородные газы являются широко применяемым топливом, как для отопления объектов жилого и промышленного назначения, так и для автомобильного транспорта. Поэтому вопрос транспорта СУГ с минимальными потерями выходит на первый план.

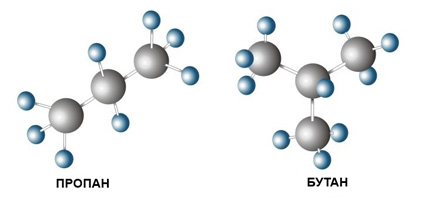

Особенности сжиженного углеводородного газа

СУГ — это смесь углеводородов и водорода. Первые представляют собой молекулы различной структуры и характеристик. В состав СУГ входят такие предельные углеводороды, как пропан, бутан и, в меньшем количестве, метан, этан и пентан. Среди непредельных углеводородов можно перечислить этилен, пропилен и бутилен.

Сжиженные углеводородные газы производятся на нефте- и газодобывающих и перерабатывающих предприятиях при добыче и переработке попутного газа, стабилизации нефти и конденсата.

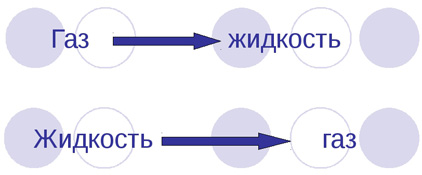

Основное преимущество сжиженного газа СУГ заключается в том, он может существовать как в жидком, так и в газообразном состоянии. Объем СУГ в газообразной фазе до 300 раз больше по сравнению с жидкой фазой. Поэтому его хранение и транспорт осуществляются в жидком состоянии, которое достигается при повышении давления и понижении температуры.

Для справки. Характеристики СУГ

- температура кипения от -50°С до 0°С

- плотность жидкой фазы СУГ — 580 кг/м 3

- плотность паровой фазы СУГ — 2,2 кг/м 3

- пределы взрываемости — от 1,6% до 9,8%

- теплота сгорания — 96250-122500 кДж (или 22000-28000 ккал/м 3 )

Перекачка сжиженных углеводородных газов

В процессе эксплуатации (хранения, транспорта и непосредственно перекачки) не всегда удается сохранить одинаковый температурный режим и давление. Имея нестабильное агрегатное состояние, эти процессы характеризуются циклическими испарением и конденсацией газа, образуя двухфазный поток. В связи с этим для предприятий, эксплуатирующих сжиженные газы, остро стоит вопрос о перевалке газов с минимальными испарениями. Для этого необходимо применять герметичное оборудование, обеспечивающее как постоянное давление и перекачку без потерь, так и безопасность работы всей системы в связи с легковоспламеняемыми характеристиками СУГ.

Оборудование для перекачки сжиженных углеводородных газов

Хранимый газ в емкостях имеет равновесное состояние, поэтому невозможно осуществить самостоятельное движение среды. Для создания движения и подачи газа в трубопровод/газораздаточную колонку из/в авто- или ж/д цистерну и т.д. используется различное оборудование:

- насосы для перекачки жидкой фазы СУГ

- компрессоры для перекачки газовой фазы СУГ

Насосы для перекачки СУГ

По своей конструкции и принципу работы выделяются следующие основные типы насосов:

- объемные (шиберные, шестеренные), динамические (лопастные центробежные, вихревые самовсасывающие)

- центробежные

- самовсасывающие (вихревые), погружные, полупогружные

Первая классификация основана на различиях в принципе действия и конструктивном исполнении действующих элементов — лопасти, поршня, вала или рабочего колеса, за счет которых происходит нагнетательный процесс под действием разности давления в отпускаемом и принимающим оборудовании.

Центробежные насосы для СУГ характеризуются перпендикулярным движением рабочей среды относительно оси вращения благодаря силе инерции.

В основе третьей классификации лежит способ размещения насоса в рабочей среде.

- узлы слива на базе вихревых и самовсасывающих насосов

- насосно-счетные установки

- самовсасывающие насосные установки

- установки на базе открыто-вихревых насосов

- установки для повышения давления на базе самовсасывающих насосов

Все типы насосов и насосных установок предназначены для откачки СУГ из наземных и подземных резервуаров, ж/д и автоцистерн и подачи газа в газораспределительную систему, баллоны, газораздаточную установку и т.д. В зависимости от типа насоса и необходимых характеристик на объекте мы производим и поставляем насосные установки производительностью от 10 до 1400 л/мин и мощностью электронасоса до 30-75 кВт.

Основные характеристики поставляемых насосных установок для сжиженного углеводородного газа

- давление — 1,6 МПа

- производительность — 10-1400 л/мин.

- мощность двигателя — до 75 кВт

- высота всасывания насоса — 5-310 м

- дифференциальное давление — 1,4-1,6 МПа

Вне зависимости от типа оборудования насосы обеспечивают требуемую скорость и давление перекачки, а также сводят практически до нуля образование паров (т.н. кавитацию).

Компрессоры и компрессорные установки СИНТЭК для перекачки СУГ

Компрессоры для сжиженных углеводородных газов работают по принципу создания перепада давления между принимаемым и разгружаемым оборудованием: сначала газ откачивается из принимаемого резервуара, затем сжимается и подается в разгружаемую емкость. За счет этого, а также повышения температуры в результате сжатия СУГ, понижается давление в освобождаемой емкости и повышается в наполняемой. Все эти процессы приводят к перекачиванию сжиженного газа. Четырехходовый клапан позволяет перекачать пары газа из разгружаемой емкости в принимающую.

Особенностью работы компрессоров является способность рекуперации паров с последующим их сбором в конденсатосборнике.

Завод ГазСинтез Ⓡ производит одноступенчатые компрессорные установки СИНТЭК в комплектном исполнении для эксплуатации с сжиженными и сжатыми газами (азот, аргон, гелий, воздух, углекислый газ и др.) производительностью до 209 м 3 /ч и мощностью двигателя до 37 кВт.

Перекачивание СУГ является одним из основополагающих процессов на объектах СУГ, обеспечивающий транспорт нужного объема газа по технологическим линиям и цепочкам. Поэтому очень важно подобрать именно то оборудование, которое будет максимально соответствовать эксплуатационным требованиям к производительности, мощности, взрыво- и пожаробезопасности.

Для того, чтобы купить оборудование для перекачки СУГ в Вашем городе, Вы можете:

- позвонить нашим специалистам по телефонам

8-800-505-4651 (для Москвы, Санкт-Петербурга и регионов) или +7 (8452) 250-933 - прислать письменный запрос и техническую информацию на электронную почту

- воспользоваться формой «Заказать услугу»

Источник

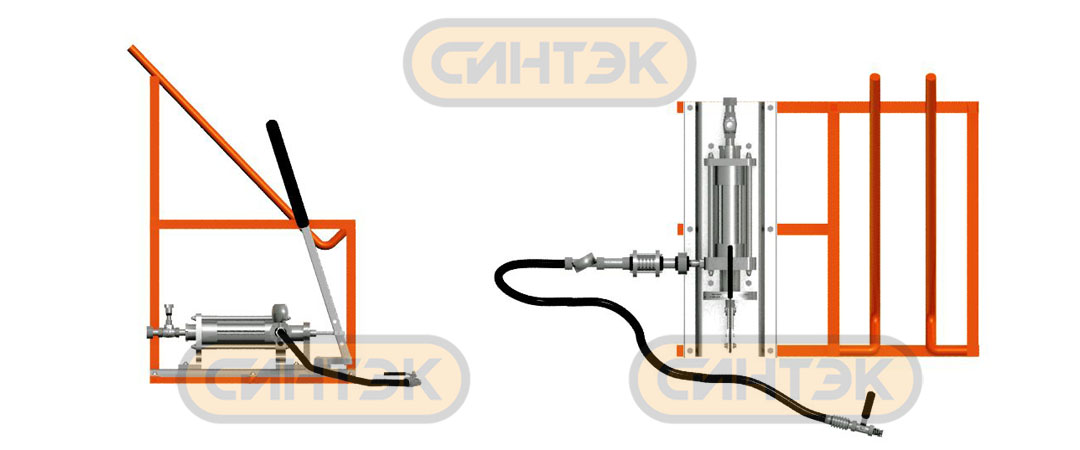

Ручная насосная установка СИНТЭК

Ручные насосные установки СИНТЭК используются для наполнения баллонов и баллонных установок сжиженным углеводородным газом или их опорожнения на газонаполнительных станциях и пунктах. Кроме слива или налива СУГ, они выполняют следующие функции:

- слив остатков СУГ из баллонов при его последующем наполнении или для проведения ремонта

- взвешивание и измерение объема

- измерение и контроль давления в подводящем газопроводе

Ручные насосные установки СУГ могут работать с баллонами на 5, 12, 27 и 50 литров. Уровень налива определяется путем их взвешивания на контрольных весах. При необходимости насос сможет откачать оставшийся сжиженный газ в случае выявления неисправности (например, его негерметичности), а также при его последующей заправке. При сливе возможен визуальный контроль.

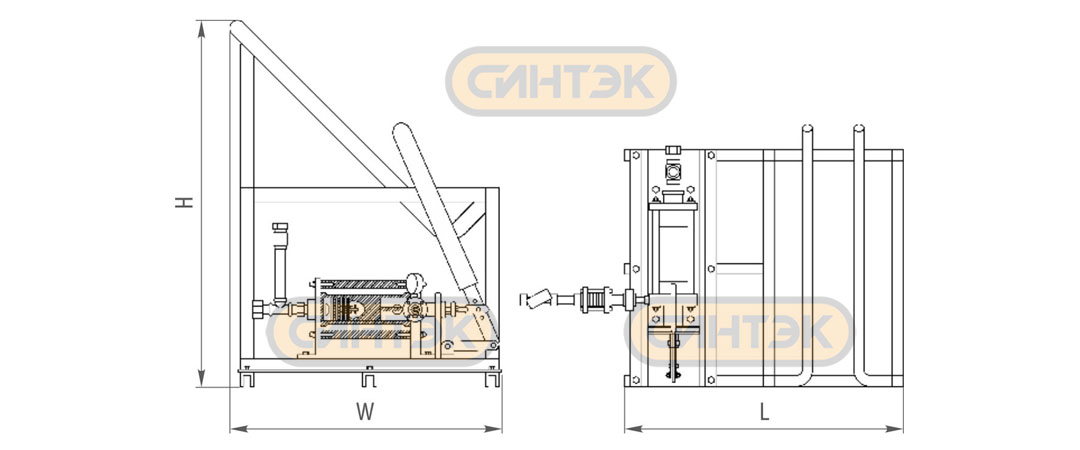

Конструкция ручных насосных установок СИНТЭК

Рамная конструкция представляет собой крепление насоса, весов и всего технологического оборудования на металлическую каркасную раму-основу. Такое исполнение мобильно, удобно для доставки до места эксплуатации и монтажа.

Размещение в шкафу — это наиболее защищенный тип, так как все приборы смонтированы в металлическом шкафу из несгораемых материалов и защищены от воздействия внешних факторов. Для эксплуатации в холодном климате возможно устройство обогрева шкафа (газового или электрического).

Блочно-модульная конструкция монтируется на предварительно подготовленный фундамент. Блок-бокс изготавливается из стальных балок, утепляется и обшивается сэндвич-панелями. Это позволяет увеличивать производительность за счет добавления нескольких насосов или стендов слива остатков: главное условие, чтобы позволяли габаритные размеры модуля.

Все конструктивные модификации являются модульными, что означает поставку в полной заводской готовности: на месте эксплуатации производится подсоединение к трубопроводу подачи и откачки газа.

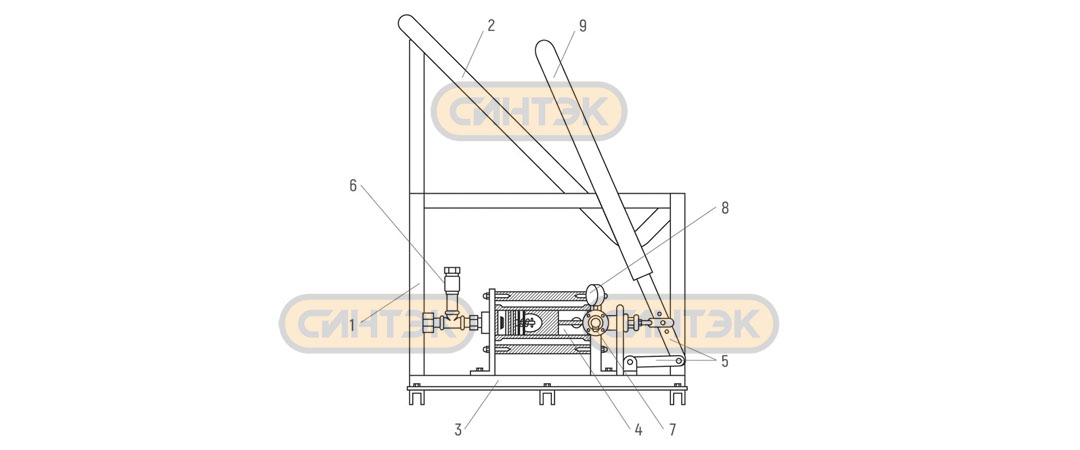

Устройство ручных насосных установок СИНТЭК

Данный тип предназначен для размещения баллонов на весы и стенд слива остатков вручную и наполнения насосом рычажной конструкции.

В комплектацию входит необходимая запорно-предохранительная арматура для обеспечения безопасной эксплуатации. В случае превышения давления на входном и выходном трубопроводах установлены запорные краны. Для этих же целей предусмотрен сбросной трубопровод, через который сбрасываются излишки газа после срабатывания сбросного клапана.

Электронные весы предназначены для первоначального взвешивания и определения объема оставшегося газа. При заправке баллон устанавливается на контрольные весы: масса показывает объем закаченного сжиженного газа.

1-рамная конструкция, 2-рейлинги для установки и крепления баллонов, 3-металлическое основание для крепления насосного агрегата, 4-насосный агрегат, 5-рычажная передача, 6-клапан предохранительный, 7-газовый фильтр, 8-манометр, 9-рукоять насоса

Технические характеристики ручных насосных установок

- производительность — от 10 до 350 л/мин.

- рабочая среда — СУГ по ГОСТ Р 52087-2003 «Газы углеводородные сжиженные топливные. Технические условия»

- изделие общего назначения, вид 1

- климатическое исполнение У

- категория размещения 2, 3 и 4

- температура эксплуатации: от -45ºС до +40ºС

- наработка на отказ — до 20000 часов

- габаритные размеры (LxHxW) — 600х1250х500 мм

Преимущества ручных насосных установок СИНТЭК

- разработка индивидуальных технических решений для газонаполнительных станций и пунктов

- большой опыт в проектировании и производстве оборудования для СУГ

- изготовление изделий и приборов во взрывозащищенном исполнении

- проектирование и производство ручных насосных установок СИНТЭК в соответствии с требованиями государственных стандартов

- наличие Сертификатов соответствия требованиям промышленной безопасности и других разрешительных документов

Как заказать ручную насосную установку СИНТЭК в Вашем городе?

Для того, чтобы купить ручную насосную установку, Вы можете:

- позвонить на Завод по одному из телефонов: 8-800-505-4651 и 8(8452)250–933

- прислать на электронную почту технические требования

- воспользоваться формой «Запрос цены», указать контактную информацию, и наш специалист свяжется с Вами

Кроме производства, мы предлагаем:

- проектирование инженерно-технических решений Вашего объекта использования СУГ

- изготовление всего комплекса оборудования

- доставку до места эксплуатации

- монтаж и пуско-наладку

Источник

Самодельное газобалонное оборудование (ГБО) для заправки автомобиля природным газом

Авторизация на сайте

Резкое повышение цен на бензин, а в последнее время и сжиженный (баллонный) газ привело к поискам выхода из создавшегося положения. Представляем Вам еще один из выходов.

Дело в том, что двигатель автомобиля может чудесно работать на природном газе, который подается в нашу квартиру. Заправка этим газом обойдется Вам практически бесплатно и в неограниченном количестве. Вы можете ездить практически без ограничений — на дачу, до родственников. на работу и т. д.

Затраты на приобретение разработанной нами документации окупаются практически очень быстро. У ваших детей, внуков не будет болеть голова, где взять деньги на заправку автомобиля.

Перевод двигателя на природный газ имеет такие преимущества:

- уменьшается срабатывание деталей двигателя, увеличивается моторесурс в 1,5-2 раза;

- увеличивается срок службы моторной смазки в 2-2,5 раза;

- совсем отсутствует детонация, уменьшаются ударные нагрузки на детали цилиндро-поршневой группы;

- высокое октановое число природного газа (104-115) позволяет его использовать для любых двигателей (ЗАЗ, ЛуАЗ, ВАЗ, ГАЗ, Москвич, УАЗ и др.). А также в двигателях иномарок. Это относится и к грузовым автомобилям.

В комплект документации входит следующее:

- описание заправочного устройства, газобаллонной установки, схема подключения, размещения, правила пользования, регулирование, чертежи переходников, штуцеров, где приобрести узлы, варианты использования и много другого.

- За границей малогабаритные заправочные установки подобного типа выпускают серийно фирмы«Маschinefabrik (Австрия), «Nеuman ESSER» (Германия),

- «Litvin” (Франция) и много других.

Как было сказано, природный газ может быть прекрасным топливом для Вашего автомобиля. Создана сеть заправочных станций — АГНКС. Необходимо уточнить: есть газовая аппаратура для сжатого газа и аппаратура для сжиженного газа. Аппаратура для сжатого газа использует обычный природный газ — метан, который можно взять из квартирной или промышленной газовой сети. Проблема в том, как этот газ заправить в автомобиль в домашних условиях и потом использовать. Как это сделать — узнаете ниже.

2. Переоборудование автомобиля для работы на природном газе:

На рис. 1 изображена схема газового оборудования для природного газа. Природный газ хранится в баллонах (5), которые соединены трубками высокого давления (3) через переходники (4), которые вкручиваются в баллон вместо вентилей Через запорный вентиль (6) газ подается на расходный вентиль (9) и поступает в редуктор высокого давления (ВД)( 11), где давление газа 200 (130) кг/см2 (атмосфер) снижается до 10 кг/см2. Во время этого процесса газ сильно охлаждается и редуктор при большом отборе газа может замерзнуть, газ перестанет проходить. Чтобы этого не случилось, применяется подогреватель редуктора (12). Дальше газ по трубке низкого давления (14), через электромагнитный клапан (15) попадает в редуктор низкого давления (18), где давление газа еще раз снижается и попадает через тройник (20) в карбюратор (22) пропорционально нагрузке двигателя (в зависимости от положения педали акселератора). Переводя напряжение переключателя П1 на ЭМ клапан газа (15) или на клапан бензина (23), мы можем на ходу переключать вид топлива. Бензин поступает в карбюратор (22) через топливную помпу (24), вентиль (23). Для запуска двигателя на газе применяется пусковой клапан (19). На рис. 1 показана упрощенная схема управления ЭМ клапанами. Клапаны 15. 19, 23, редуктор-подогреватель 12, трубки низкого давления можно использовать из комплекта аппаратуры для сжиженного газа. Все это можно смонтировать в двигательном отсеке на своих штатных местах. Это можно сделать в мастерской по установке аппаратуры на сжиженный газ.

Здесь можно и приобрести эти узлы. установить, отрегулировать, проверить. Баллон покупать не надо, это Вам

обойдется значительно дешевле. Для наших потребностей он не подходит, потому что рассчитан на малое давление (16 атм) и пробег будет очень малый. Поэтому его необходимо заменить на баллон высокого давления (рис. 7) 200 (150) атм и добавить редуктор высокого давления (11) (рис. 1) для снижения давления из 200 (150) атм до 10 атм. Для этого можно использовать авиационные кислородные редукторы, которые не замерзают, или приобрести редуктор от грузового автомобиля с подогревателем. На крайний случай можно использовать обычный кислородный редуктор для газосварочных работ. Но его необходимо приспособить до наших условий эксплуатации.

Для этого необходимо поменять крышку с большим диаметром резьбы, у верхней части под штуцер и предохранительный клапан со штуцером от редуктора грузового автомобиля. Дело в том, что кислородный редуктор не приспособлен для отвода газа при срабатывании предохранительного клапана или при разрыве мембраны. На штуцера предохранительного клапана и штуцер крышки (13) надевается резиновая трубка (10) (рис. 1) и выводится за пределы кузова. Кроме этого для кислородного редуктора необходимо приобрести жидкостный подогреватель (12) (рис. 1) с кронштейном. Таким образом Вы сэкономите деньги. Следует иметь в виду, что выше указанное относится к кислородному редуктору типа ДКП-1-65. Есть еще редуктор нового типа ЕКО-25-2, к которому не подходит крышка от редуктора грузового автомобиля.

Редуктор ВД устанавливается в двигательном отсеке. Жидкостный подогреватель необходимо включить в разрыв шланга, который идет на печку. Медную трубку из комплекта аппаратуры для сжиженного газа, которая идет в багажник, необходимо заменить на стальную бесшовную трубку высокого давления от аппаратуры сжатого газа Грузового автомобиля. Контроль за работой редуктора ВД производится с помощью манометра (16) (0-25 кг/см2), который вкручивается на место датчика давления редуктора. Для определения количества заправленного газа и контроля давления в баллонах, на конечном баллоне устанавливается манометр высокого давления (1) (рис. 1) (0-250 кг/см»).

Заправочный вентиль, (7) (рис. 1) служит для заправки баллонов высокого давления от заправочного устройства, которое будет описано Н1 же, или на заправочной станции — АГНКС. Для этого приобретите заправочный штуцер от грузового автомобиля. Правда. Вас там не встретят с объятиями, но всегда можно договориться. Это важно, если Вы ездите в далекое путешествие. Для соединения баллонов между собой, подключения редуктора ВД, тройников можно использовать только стальные бесшовные трубки (3) высокого давления с внешним диаметром 10 мм и внутренним 6мм. Чтобы не допустить поломок от вибрации и перекосов, короткие части газопроводов сгибают в виде колец диаметром 100 мм.

Кроме этого, баллоны должны быть установлены на об щей раме в гнездах, выложенных резиновой лентой. Весь пакет должен быть сжат шпильками, чтобы не допустить перемещения баллонов. Для каждой марки автомобиля есть свой вариант компоновки. На рис. 9 показан один из возможных вариантов. Кроме этого, конструкция пакета из баллонов зависит от типа баллонов, их количества, что в конечном результате определяет пробег. Пробег зависит от количества газа в баллонах, определение которого затрудняется тем, что при разных температурах воздуха в один и тот же самый объем входит разное количество газа.

Для наших потребностей можно пользоваться упрощенным переходным коэффициентом:

а) при давлении в баллонах 150 кг/см» — 1 литр объема баллона, эквивалентный 0,3 л бензина.

б) при давлении в баллонах 200 кг/см» — 1 литр объема баллона, эквивалентный 0,4 л бензина.

Теперь при среднем расходе автомобилем — 9 л бензина на 100 км и общем объеме баллонов — 50 л (для примера) пробег будет таким:

а) при давлении в баллонах 150 кг/см»;

50*0,3=15 л бензина (15* 100):9=167 км

Теперь зная это, Вы можете выбрать тип и количество баллонов в зависимости от необходимого пробега. Не следует гнаться за большим пробегом, потому что увеличиваться вес, уменьшается объем грузового отсека, Лучше иметь основной комплект баллонов на пробег 80-100 км и дополнительный для дальних поездок.

Рис. 3 Узел приводного компрессора

Рис. 4. Узел смазки компрессора

Конкретно для легковых автомобилей наша промышленность баллонов высокого давления не выпускает. Поэтому приходится использовать их из разных областей техники. На рис 7 показаны размеры наиболее распространенных типов баллонов ВД. Для наших потребностей могут подойти кислородные баллоны нестандартного уменьшенного размера. Прекрасно подходят баллоны от акваланга для подводного плавания. Выпускаются баллоны из стеклотканевых материалов. Они очень легкие и крепкие и идеально подходят к нашим потребностям, но дефицитные.

Можно также использовать авиационные или танковые баллоны высокого давления. На крайний случай баллон необходимых размеров можно изготовить из обычного кислородного, вырезав среднюю часть. После этого баллон варится аргонно — дуговой сваркой, просвечивается клеймо специализированной организации. В кустарных условиях этим заниматься категорически запрещено.

После установки баллонов вентиля, переходники, заправочный штуцер помещаются в коробку (4) (рис. 9) из мягкой жести, в которую впаивается штуцер (3) и окно (2) для обслуживания, которое устанавливается на уплотнении. Конструкция может быть взята от баллонов для сжиженного газа. На штуцер надевается кусок резиновой трубки и наводится за пределы кузова через окно для заправки бензинового бака или другое место. При хранении автомобиля в гараже на штуцер надевается трубка, которая выводится выше крыши гаража. При таком исполнении Вы будете полностью гарантированы от любых пропусков газа. Прежде чем использовать баллоны, необходимо проверить их рабочее давление, объем, техническое состояние. Внешняя поверхность не должна иметь вмятин, трещин, глубоких царапин и следов коррозии. Возле горловины ВД указывается:

- дата испытания и дата следующего испытания;

- вид термообработки (N — нормализация, W — закалка с отпуском);

- рабочее давление:

- пробное гидравлическое давление (п225);

- вес фактический, клеймо завода.

Для подключения газопроводов применяются специальные переходники (рис. 8), которые вкручиваются в баллон вместо вентиля, смазав резьбу свинцовым суриком. Момент затяжки переходника — 45-50 кг/м (450-500) НМ. Это можно проконтролировать специальным динамометрическим ключом, который можно одолжить на станции техобслуживания автомобилей.

При полностью вкрученном вентиле или переходнике на его резьбовой части должно остаться 2-5 витков резьбы. Размер конусной резьбы (рис. Э) зависит от типов баллонов. Трубки высокого давления имеют безпрокладочное ниппельное соединение, которое при затяжке накидной гайки упирается в конусную поверхность штуцера и. деформируясь, герметизирует место соединения. Если Вы приобрели старые трубки, необходимо конец трубки с ниппелем обрезать и надеть новый ниппель, обмазав его суриком, и затянуть накидную гайку.

После аккуратной затяжки всех резьбовых соединений открывается заправочный вентиль, подсоединяется заправочное устройство и закачивается им воздух до половины рабочего давления, проверяют соединения, и при отсутствии пропусков закачивают до полного рабочего давления. Пропуски воздуха необходимо устранить после полного стравливания давления.

Если пропусков нет, то открывают заправочный вентиль и выпускают полностью воздух из системы и закачивают в баллон газ. После этого открывают расходный вентиль и пускают газ на редуктор ВД, проверяют его работу, Для этого с помощью штуцера (13) (рис. 1) выставляют давление газа на выходе 10 кг/см’, после этого продувают систему низкого давления газом до полного удаления воздуха, запускают двигатель на газе и проверяют давление на выходе редуктора ВД. Оно при этом может немного упасть. Все работы должны проводится за пределами помещения. После этого проверяется срабатывание предохранительного клапана редуктора.

Для этого закручивают плавно штуцер (13) (рис 1) и плавно повышают давление на выходе редуктора до момента срабатывания клапана. Он должен сработать при давлении 15-17 кг/см-1 Если клапан сработает при другом давлении, необходимо отпустить контргайку на клапане и отрегулировать срабатывание. После этого проверяют герметичность основного клапана. Для этого полностью выкручивают штуцер (13), при этом газ не должен попадать в магистраль низкого давления. Если давление медленно увеличивается, то в редукторе меняют седло клапана или сдают в мастерскую. Если все в порядке, делают пробный выезд и проверяют редуктор низкого давления. Как это сделать, хорошо описано в инструкции по эксплуатации газовой аппаратуры на сжиженном газе и описывать ее нет необходимости.

Следует иметь в виду, что при использовании редуктора низкого давления из жиклера для сжиженного газа ваш автомобиль может незначительно потерять динамичность. Чтобы не произошло этого, можно рассверлить жиклеры в редукторе на 1-2 десятки, но тогда уменьшится пробег и экономичность. Так что решение за Вами.

Конкретно для легковых автомобилей наша промышленность баллонов высокого давления не выпускает. Поэтому приходится использовать их из разных областей техники. На рис 7 показаны размеры наиболее распространенных типов баллонов ВД. Для наших потребностей могут подойти кислородные баллоны нестандартного уменьшенного размера. Прекрасно подходят баллоны от акваланга для подводного плавания. Выпускаются баллоны из стеклотканевых материалов. Они очень легкие и крепкие и идеально подходят к нашим потребностям, но дефицитные.

Можно также использовать авиационные или танковые баллоны высокого давления. На крайний случай баллон необходимых размеров можно изготовить из обычного кислородного, вырезав среднюю часть. После этого баллон варится аргонно-дуговой сваркой, просвечивается гамма-де специализированной организации. В кустарных условиях этим заниматься категорически запрещено.

После установки баллонов вентиля, переходники, заправочный штуцер помещаются в коробку (4) (рис. 9) из мягкой жести, в которую впаивается штуцер (3) и окно (2) для обслуживания, которое устанавливается на уплотнении. Конструкция может быть взята от баллонов для сжиженного газа. На штуцер надевается кусок резиновой трубки и наводится за пределы кузова через окно для заправки бензинового бака или другое место. При хранении автомобиля в гараже на штуцер надевается трубка, которая выводится выше крыши гаража. При таком исполнении Вы будете полностью гарантированы от любых пропусков газа. Прежде чем использовать баллоны, необходимо проверить их рабочее давление, объем, техническое состояние. Внешняя поверхность не должна иметь вмятин, трещин, глубоких царапин и следов коррозии. Возле горловины ВД указывается:

- — дата испытания и дата следующего испытания;

- — вид термообработки (N — нормализация, W — закалка с отпуском);

- — рабочее давление:

- — пробное гидравлическое давление (п225);

- — вес фактический, клеймо завода.

Для подключения газопроводов применяются специальные переходники (рис. 8), которые вкручиваются в баллон вместо вентиля, смазав резьбу свинцовым суриком. Момент затяжки переходника — 45-50 кг/м (450-500) НМ. Это можно проконтролировать специальным динамометрическим ключом, который можно одолжить на станции техобслуживания автомобилей. При полностью вкрученном вентиле или переходнике на его резьбовой части должно остаться 2-5 витков резьбы. Размер конусной резьбы (рис. Э) зависит от типов баллонов. Трубки высокого давления имеют базпрокладочное ниппельное соединение, которое при затяжке накидной гайки упирается в конусную поверхность штуцера и, деформируясь, герметизирует место соединения. Если Вы приобрели старые трубки, необходимо конец трубки с ниппелем обрезать и надеть новый ниппель, обмазав его суриком, и затянуть накидную гайку. После аккуратной затяжки всех резьбовых соединений открывается заправочный вентиль, подсоединяется заправочное устройство и закачивается им воздух до половины рабочего давления, проверяют соединения, и при отсутствии пропусков закачивают до полного рабочего давления. Пропуски воздуха необходимо устранить после полного стравливания давления. Если пропусков нет, то открывают заправочный вентиль и выпускают полностью воздух из системы и закачивают в баллон газ.

После этого открывают расходный вентиль и пускают газ на редуктор ВД, проверяют его работу, Для этого с помощью штуцера (13) (рис. 1) выставляют давление газа на выходе 10 кг/см’, после этого продувают систему низкого давления газом до полного удаления воздуха, запускают двигатель на газе и проверяют давление на выходе редуктора ВД. Оно при этом может немного упасть. Все работы должны проводится за пределами помещения. После этого проверяется срабатывание предохранительного клапана редуктора. Для этого закручивают плавно штуцер (13) (рис 1) и плавно повышают давление на выходе редуктора до момента срабатывания клапана. Он должен сработать при давлении 15-17 кг/см-1 Если клапан сработает при другом давлении, необходимо отпустить контргайку на клапане и отрегулировать срабатывание. После этого проверяют герметичность основного клапана. Для этого полностью выкручивают штуцер (13), при этом газ не должен попадать в магистраль низкого давления. Если давление медленно увеличивается, то в редукторе меняют седло клапана или сдают в мастерскую. Если все в порядке, делают пробный выезд и проверяют редуктор низкого давления. Как это сделать, хорошо описано в инструк1ли по эксплуатации газовой аппаратуры на сжиженном газе и описывать ее нет необходимости, Следует иметь в вид/, что при использовании редуктора низкого давления из жиклера для сжиженного газа ваш автомобиль может незначительно потерять динамичность. Чтобы не произошло этого, можно рассверлить жиклеры в редукторе на 1-2 десятки, но тогда уменьшится пробег и экономичность. Так что решение за Вами.

Описание заправочного устройства:

Теперь о главном — как заправлять баллоны автомобиля природным газом. Для этого необходим компрессор высокого давления (до 200 кг/см). Для этого можно использовать компрессоры типа ГП4, НГ-2, АКГ-2, но они требуют мощного электродвигателя, что нам не подходит. Оптимальный вариант — это применение авиакомпрессора АК 150С. Он применяется на современной бронетехнике и в авиации. Он достаточно малогабаритный, легкий, требует маломощного электродвигателя 1,5-3 кВт. что разрешает его подключать к квартирной или гаражной электросети.

Схема заправочного устройства показана на рис. 2.

От газовой сети по резиновому шлангу (от газосварочного аппарата) газ через вентиль подводится до газового фильтра (7). Манометр (2), подключенный через переходник (3), служит для контроля давления в газовой сети. Газ в фильтре (7) очищается от посторонних примесей и подается в компрессор (10), где повышается до 150 кг/см2. Далее газ подается на влагоотделитель (18), фильтр газа высокого давления (19), автомат давления (20) типа АДУ-2С. После этого газ подается на заправочный вентиль. При повышении давлении выше 150 кг/см2 открывается клапан АДУ 2 и газ возвращается по трубке (23) на вход компрессора.

Напорометр типа НМЛ 100 применяется с границами измерений 0-400 мм вод. ст. Функцию газового может выполнять

новый топливный фильтр тонкой очистки топлива дизельных двигателей. Для выпуска конденсата из влагоотделителя служит кран (17). Для контроля за давлением на выходе компрессора служит манометр (22) (0-250) кг/см2. Элементы 18, 19, 20 (рис. 2) используются от воздушной системы танка. В принципе можно обойтись без автомата давления АДУ-2, но тогда нужно постоянно контролировать давление на выходе, чтобы не было его превышения.

Рис.3 Узел приводного компрессора

Рис. 4. Узел смазки компрессора

На рис. 4 показана схема размещения отверстий и главных параметров компрессора. Компрессор не имеет собственного узла привода и системы смазки.

На рис. 3 показан вариант исполнения узла привода компрессора.

На фланец компрессора (1) крепится с помощью жести, шпилек с гайками (8) через прокладку (10) корпус (11). Снизу к корпусу приваривается пластина (12) для крепления компрессора с узлом смазки (рис. 5).

- О — отвод для крепления

- о — отвод залива масла

- О- отвод подачи масла

- п = 2000 об/мин

- Рраб = 150 кг/см2

- Ураб =2.4м3

- РМАСЛА = 0,5 — 2 кг/см2

В корпус (11) (рис. 3) запрессовывается подшипник (4) типа 205. В подшипник запрессовывается втулка (7) из шлица, которая крепится стопорным кольцом (19). Во втулку с одной стороны входит шлицевой вал (6) компрессора, а с другой стороны запрессовывается вал (17), шпонка которого входит в шлицы втулки (7). Это сделано для того, чтобы не нарезать шлицы на вал (17). После запрессовки вал (17) аккуратно прихватывается к втулке (7) сваркой. После этого корпус (11) закрывается крышкой (14) с сальником (13). Крепится крышка болтами (5). На другой конец вала (17) насаждается приводной шкив (15) со шпонкой (16).

Узел смазки компрессора показан на рис. 2 и рис. 5. Основанием служит бачок (24) (рис. 2), который можно изготовить из прямоугольного профиля или сварить из жести. Сверху к бачку крепится узел привода с компрессором. Отверстие (13) (рис. 3) должно совпадать с отверстием (11) (рис. 5) бачка. Сверху бачка в удобном месте вырезается отверстие, к которому приваривается заливная горловина (3) и крышка (2) (рис. 5). В нижней части бачка просверливается отверстие под сливную пробку (14) (рис. 2). В боковой стенке бачка высверливается отверстие под масляную помпу (1) и вал привода помпы (17). Масляная помпа крепится к стенке бачка шпильками. Отверстие (4) (рис. 5) служит для подачи масла в помпу.

Валы (6) и (17) соединяются с помощью пластины (7) и втулки (8). Для крепления подшипника (12) служит корпус (15) с

крышкой (16), сальником (13). Крышка крепится к корпусу с помощью болтов (14). На вал (17) надевается шкив (18) со

шпонкой. Масляная помпа используется от автомобиля ГАЗ- 51, 52, 69, но следует иметь ввиду, что помпы отличаются

длиной приводного вала. Для контроля за уровнем масла служит смотровое окно (11) произвольной, конструкции.

Работает система смазки так. Вращающий момент от шкива электродвигателя через ременную передачу передается на шкив (16) (рис. 2), (18) (рис. 5) и через вал (17), втулку (8) и пластину (7) передается на вал (6) привода помпы (1). Масло поступает через отверстие (4) в помпу (1) (рис. 5), (8) (рис. 2), проходит через переходник (3), в который вкручен автомобильный датчик давления (4) и по трубке подается на входной штуцер (12) подачи масла в компрессор. Штуцер (12) на рис. 2 условно развернут. Он вкручен в отверстие (3) (рис. 3). Диаметр резьбы зависит от имеющейся у Вас трубки, которую можно использовать от гидравлической системы автотракторных агрегатов. Далее масло проходит по смазочным каналам компрессора (рис, 3, рис. 4), собирается в нижней части и выбрасывается через отверстие слива масла рис. 4, рис. 11 (дет. 11) потом стекает через отверстие (13) (рис.3) в бачок (24) (рис. 2) Часть масла проходит через подшипник (4) (рис. 3) и смазывает его.

Источник