- ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

- История изготовления фреоновой системы чайником, рассказанная им самим

- реклама

- Принцип работы

- Инструмент

- реклама

- Комплектующие. Материалы

- реклама

- реклама

- реклама

- реклама

- Выбор компрессора

- реклама

- реклама

- Выбор конденсора

- Выбор отсасывающей трубки

- Капилляр

- Испаритель

- Фильтр

- Где все это можно купить

- Компоновка системы

- Пайка

- Сборка системы

- Конструкции докипателя

- Вакуумирование и заправка

- В статье использованы материалы:

ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

Н

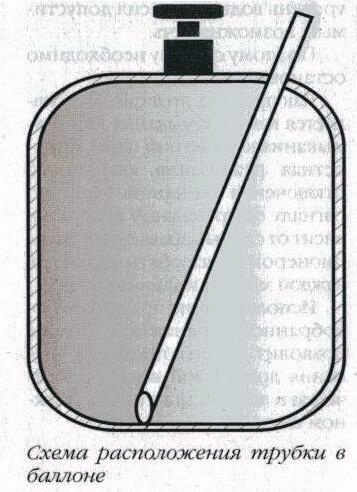

Речь пойдет о том, как модернизировать стандартный баллон из-под фреона для дальнейшего использования его в качестве промывочной емкости или сосуда для эвакуации хладагента.

Итак, во-первых, нужно убедиться, что баллон пуст и не находиться под давлением. Затем проделать отверстие под медную трубку (лучше всего подходит трубка диаметром 8-9 мм). Во избежание попадания стружки внутрь баллона, отверстие ни в коем случае не рассверливать, а пробить керном до нужного размера в предварительно нагретом месте (нагрев до красного состояния осуществляется для лучшего качества отверстия).

Чтобы избежать повреждения места соединения штатного вентиля с баллоном во время нагрева и дальнейшей пайки, нужно обмотать это место мокрой тканью. В полученное отверстие вставить медную трубку, опустив ее до дна баллона. Отметить длину так, чтобы трубка выступала из баллона на 60-70 мм. Извлечь и отпилить трубку под углом 45 градусов, тщательно обработать спил (освободить от стружки и заусенцев), снова вставить скошенным концом вниз, опустив до дна. Перед тем как производить все операции по пайке, баллон необходимо наполнить сухим азотом, вытеснив воздух.

Это поможет избежать образования окалины и окислов внутри баллона. Пайку трубки с баллоном производить кислотным припоем. Далее припаять штуцер к трубке (предварительно извлечь из него клапан Шредера). Для проверки герметичности швов спрессовать давлением 20 bar. Место пайки трубки с баллоном зачистить и обработать краской. Затем баллон следует отвакуумировать вакуумным насосом через манометрический коллектор. Контроль наличия влаги осуществлять мано-вакуумметром с растянутой шкалой от О до lOOO mbar.

Баллон готов для дальнейшего применения в качестве промывочной емкости или сосуда для эвакуации хладагента.

После установки дополнительного штуцера баллон приобрел очень ценное качество: стала возможна его заправка (прежде, это было невозможно, поскольку вентиль баллона конструктивно выполнен как обратный клапан). Посмотрим, какие новые возможности перед нами это открывает.

Емкость для расфасовки хладагента.

В баллон можно расфасовывать хладагент из больших емкостей. Процедура очень проста. Баллон вакуумируют. К штуцеру подключают шланг, соединенный с большей емкостью, установленной выше нашего баллона, так, чтобы в соединительный шланг поступал жидкий хладагент. Открывают кран, и процесс пошел. Для контроля заполнения баллона можно использовать весы. Заполнение будет происходить быстрее, если баллон термоизолировать. Для этого можно использовать картонную коробку, в которую обычно упаковывают баллоны фреона. Промежутки между баллоном и стенками коробки можно заполнить, например, пенопластовой крошкой, часто используемой для упаковки, а сверху баллон закрыть поролоновой крышкой подходящего размера с отверстиями для штуцера и крана.

Внимание! В баллон нельзя заправлять больше хладагента, чем указано на нем.

Баллон, из которого не полностью израсходован хладагент, можно дозаправлять. Схема соединений остается той же. После выравнивания давления в емкости и баллоне, вентиль баллона на короткое время приоткрывается, давление в нем падает, и перетекание хладагента из емкости в баллон возобновляется.

Аналог станции для эвакуации хладагента.

Уже знакомый Вам баллон или несколько баллонов сослужат хорошую службу, если необходимо освободить холодильный агрегат от хладагента, а станции эвакуации нет. Выбрасывать весь хладагент в атмосферу нельзя по экологическим соображениям, да и экономически накладно. В зависимости от емкости системы готовят один или несколько отвакуумированных термоизолированных баллонов из расчета заполнения каждого баллона на 2/3. По возможности соединяют фреоновый контур так, чтобы исключить из него испаритель. Если сделать это невозможно, снижают до минимума теплоприток к нему. Принимают меры для отпирания терморегулирующего вентиля (ТРВ) (например, нагревают термобаллон имитируя большой перегрев) и электроклапанов,чтобы обеспечить поток хладагента к сервисному порту, к которому предполагается подключить баллон. Обычно он расположен в магистрали всасывания компрессора. Баллон, располагают как можно ниже, соединяют его штуцер сливным шлангом с сервисным портом и сливают хладагент из холодильной машины, как из обычной емкости. Таким образом, удается эвакуировать до 90% хладагента.

Недостатками такой импровизированной станции можно считать следующие факторы:

— вместе с хладагентом в баллон может попасть масло, влага и

грязь, что не позволит использовать хладагент для повторной заправки;

— неполное удаление хладагента из контура.

С первым из перечисленных недостатков можно бороться, если на входе в баллон установить фильтр — осушитель и смотровое стекло с индикатором влажности, по которому можно контролировать годность фильтра осушителя. А исключить нежелательное попадание в холодильную машину вместе с хладагентом масла можно, если заправку производить парами хладагента через вентиль баллона. Оставшееся в баллоне масло можно разбавить промывочной жидкостью (R-11 или четыреххлористым углеродом) и удалить из баллона через вентиль, перевернув баллон вниз «головой» и продув через штуцер азотом. После вакуумирования баллон вновь готов к использованию.

Несмотря на недостатки, такой способ эвакуации хладагента вполне оправдан с любой точки зрения.

Аналог промывочной станции.

Ремонтник холодильного оборудования — это почти всегда практик, на чужом или собственном опыте он неминуемо придет к выводу, что при сгорании двигателя герметичного компрессора холодильной машины или кондиционера процедура удаления горения и разложения масла из холодильного контура является абсолютно необходимой. Пренебрежение этим правилом неминуемо приводит к тому, что нового компрессора, установленного в холодильную машину, очень скоро ждет участь его предшественника. В литературе рекомендуют удалять нежелательные примеси из холодильного контура промывкой специальными промывочными фреонами, к числу которых относится R-11 и R-113. Особенность этих фреонов — достаточно высокая температура кипения при атмосферном давлении (+2б°С для R-11 и + 5б»С для R-113), то есть в нормальных условиях это жидкости, и они являются хорошими растворителями минеральных масел и продуктов их разложения.

Качественную промывку невозможно сделать без специальной промывочной машины. В состав машины обычно входит емкость для чистой промывочной жидкости, емкость для использованной промывочной жидкости, насос и арматура для подключения к промываемому устройству.

В общем, агрегат достаточно сложный, громоздкий и дорогой. Заменить его можно все тем же,

хорошо уже знакомым баллоном. Для этого баллон вакуумируют, примерно на половину заполняют промывочной жидкостью и затем надувают сухим азотом до давления не более 20 бар. Дополнительно нужны шланги и прозрачная канистра.

Методика использования получившегося агрегата довольно проста.

1. С помощью шланга соединяем вентиль баллона с входом промываемого устройства.

2. Шланг промываемого устройства, подключенный к выходу, опускаем в прозрачную канистру.

3. Переворачиваем баллон горловиной вниз и открываем кран.

4. Наблюдаем за цветом вытекающей в канистру жидкости. Как только она станет прозрачной, закрываем кран.

5. Для удаления остатков промывочной жидкости поворачиваем баллон горловиной вверх. Открываем кран и продуваем промываемое устройство азотом из баллона.

Таким образом, предлагаемое устройство не только проще и дешевле промывочной машины, но и обладает новым полезным свойством — позволяет удалить часть промывочной жидкости продувкой.

Если дополнить предлагаемое устройство хорошими шлангами, несколькими шаровыми кранами и комплектом переходников, оно позволит решить многие проблемы, возникающие при эксплуатации холодильного оборудования.

С уважением и наилучшими пожеланиями, редколлегия журнала «Мир климата».

Источник

История изготовления фреоновой системы чайником, рассказанная им самим

Выдался как-то у меня свободный денек и решил я его провести в праздности и безделии. Но долго пролежать на диване я не смог, отлежал ухо, и стало скучно. Чтобы немного развеяться, полез я в Интернет с целью посмотреть, чего там новенького на нашу тему народ придумывает. И случайно обнаружил ветку форума – Немного экстрима или фреонка своими руками.

Стал читать и увлекся. До этого все эти фреоновые страсти казалась мне чем-то далеким, нереальным. И уделом людей, чья профессия связана с холодильными установками. Вкладывать такие огромные средства не только в комплектующие, а еще и в инструмент, хладогент. Потом настраивать. А чего стоит одна только борьба с конденсатом! И в результате получить рычащего монстра. А люди, занимающиеся этим делом, казались какими-то странными, не от мира сего, энтузиастами, не знающими, чем таким еще заняться. Читал я эту ветку, читал, и сам не заметил, как увлекся. Шутка ли – история российского фреонкостроения. Затем посетил Modlabs.net и почитал об этих системах там. Оказалось, что в основном люди и там, и там – одни и те же. Но какие это люди, а какие идеи! Я был просто восхищен и смят.

Сначала я себя уговаривал, что это не для меня и все такое, но по мере чтения становилось все интересней и интересней. Пришлось честно признаться самому себе – зацепило. А раз так, то надо и мне включаться. А как делать и что делать, если знания и опыт в этом благороднейшем деле, полностью отсутствует? Из учебных заведений, которые имел честь посещать, я вынес всего-навсего длинный язык и умение работать с литературой. Придется пользоваться тем, что имею. Прочитав обе ветки, на Оverclockers.ru и Мodlabs.net, я начал уже серьезно изучать их, делать выписки и конспектировать опыт Великих. Потихоньку перешел на зарубежные сайты. Перелопатил кучу материала. Так и родилась идея этих записок. Изложу сначала мотивацию сего поступка.

Новичку, решившему изготовить свою систему фазового перехода, трудно сориентироваться в таком обилии информации. Конференции, статьи. Масса ссылок. Вот я и решил обобщить элементарную информацию о фреоновых системах охлаждения. Сделать гибрид FAQ и подробного гайда по изготовлению криогенной системы охлаждения. Простой. Самоучитель. Пошаговое руководство по изготовлению системы криогенного охлаждения.

реклама

Статьи опытных фреонщиков, на мой взгляд, содержат много общей информации. И информации сразу обо всем, и всех видах и разновидностях фреоновых систем. В частности, о сложных видах фреонок – каскадах, автокаскадах и прочих. А объем статьи не позволяет рассказать о таких глобальных вещах подробно. Да и неподготовленному человеку трудно сразу разобраться в таких дебрях. Профессионалу сложные и непонятные для новичка вещи кажутся предельно элементарными и кристально ясными. А мелочи, с которыми сталкивается неопытный человек, ускользают. Например, профессионал, видя компрессор, сразу определит какой патрубок всасывающий, а какой нагнетающий. Ему даже и в голову не придет то кто-то не знает таких элементарных вещей. Мне, чтобы разобраться в такой простой вещи с нуля, потребовалось пару дней поиска в сети. И много подобных мелочей. По моему мнению, доступно о новом, сложном, может объяснить только новичок новичку.

А теперь посмотрим, как у меня это выйдет. Буду сам строить фреоновую систему и подробно описывать этот процесс. Выбор и поиск комплектующих. Сборка. Заправка и т.д. Для этого мне придется использовать информацию и опыт людей, уже прошедших этот путь. Своего-то у меня пока нет! Буду много цитировать. Все источники информации я буду указывать. Заранее прошу прощения, если я кого-то не упомяну. Если это и произойдет, то без злого умысла, а просто по разгильдяйству автора.

Я не пытаюсь написать статью «круче» уже написанных, это невозможно. Чайник не сможет это сделать физически. Просто эта статья написана немного иначе, чем статьи опытных фреонщиков. И я надеюсь, что она не вызовет у них раздражения.

Принцип работы

Рассмотрим, вкратце, принцип работы системы. Более полно об этом можно почитать в статье Sladky – Охлаждение. Системы фазового перехода.

Система фазового перехода состоит из замкнутого контура с набором стандартных элементов. Компрессор, конденсор (конденсатор), фильтр, капилляр, испаритель, отсасывающая трубка. Компрессор нагнетает газообразный фреон в конденсатор. Там он охлаждается и переходит в жидкую фазу. При этом выделяется тепло, которое и рассеивает конденсатор. Далее стоит фильтр для предотвращения попадания в капилляр влаги и случайного мусора, который может закупорить его. После фильтра фреон поступает в капилляр (дросселирующий элемент). Капилляр разделяет контур системы на две зоны. Высокого давления (движется жидкий фреон) и низкого давления (движется газообразный фреон). Пройдя через капилляр, жидкий фреон попадает в область низкого давления (испаритель) и начать кипеть, при этом поглощая большое количество тепла. Подача фреона через капиллярную трубку должна быть точно дозирована. Строго определенное количество, необходимое для охлаждения. При излишней подаче, фреон не будет выкипать полностью в испарителе и может по всасывающей трубке попасть в компрессор, что может привести к выходу его из строя. При недостаточной подаче – нехватка холодильной мощности.

Инструмент

Для монтажа системы необходим инструмент, как обычный, так и специальный. Перечислю необходимый инструмент и цены на него. Цены взяты из прайсов нескольких фирм и усреднены. Приведены для того, чтобы можно было иметь представление о материальных затратах, ожидающих человека, собравшегося двигаться по этому пути.

1. Инструмент для резки медных трубок. Лучше труборез, как на фотографии. Он режет трубки от 1/8 до 5/8 дюйма, другими словами от 3мм и до 15мм. Им можно и надрезать, а потом обломить капилляр. И стоит недорого. Порядка 250 рублей.

реклама

Можно резать и ножовкой по металлу, но существует риск попадания стружки в систему с непредсказуемыми результатами.

2. Горелка с газом. Например, такая. Необходима для пайки трубок, соединяющих детали системы. В системе высокое давление и другой метод пайки, например паяльником и обычным оловянно-свинцовым припоем непригоден.

Припой к горелке. Вполне подойдет недорогой, с 6-и процентным содержанием серебра. Цены примерно такие. Горелка – 1760р. Баллон МАРР газа – 500р. Припой 6% серебра, один пруток 60р. Для сборки системы обычно требуется 3-5 прутков.

3. Ну и такие обычные инструменты, как плоскогубцы, нож, напильник, отвертки. Неплохо иметь дрель со сверлами.

Комплектующие. Материалы

1. Компрессор. Примерная цена от 1500р. Хороший 5000-7000.

2. Конденсор – радиатор с вентилятором. Один конденсатор, без вентилятора от 1000р. Можно применить несколько вентиляторов от компьютера, но тогда придется подключать их от блока питания.

3. Фильтр-осушитель. От 100р до 400р. Есть и дороже, но на мой взгляд это уже излишество.

4. Капилляр. Длину считать по таблице (см. ниже). Цена за 1метр – около 30р

реклама

5. Трубка медная с внешним диаметром 6мм, 8мм, 10мм. Обычно монтаж делают трубкой диаметром 6мм. Десятимиллиметровую можно использовать в качестве отсасывающей. Из 8мм делают переходы с 6мм на 10мм. Ее обычно если и нужно, то немного. Цена 1 метра трубки от 40р

6. Два клапана Шредера с патрубками. Для заправки и контроля давления в системе. Низкое и высокое давление. Примерно 60р штука.

7. Уголки, тройники медные под диаметр трубок, Пригодятся для пайки клапанов Шредера и для выполнения резких поворотов.

реклама

8. Испарители. Единственная часть, которую практически не выпускается серийно. Я заказал у знакомого на заводе. Там же мне их спаяли и протравили для удаления окалины от пайки. Испаритель – самая проблематичная часть. Качественную вещь можно сделать только на заказ и стоить будет от 1000р.

9. Отсасывающая трубка. Я обошелся медной трубкой диаметром 10мм

На фотографии гофрированная трубка из нержавейки. Ее тоже можно с успехом использовать, но она сложна в пайке. Возможно использование ее с фторопластовыми прокладками.

реклама

10.Вакуумный насос или еще один компрессор. Вакуумный насос – 12 000р. Я вместо вакуумного насоса приспособил компрессор, немного его модернизировав. Для удобства подключения к манометрической станции припаял клапаны Щредера. А чтобы компрессор не насосался влаги из воздуха, припаял к нему фильтр-осушитель.

11. Манометрическая станция. Цена – 1900р. Необходима для заправки и контроля давления в системе.

12.Фреон заправки. Фреон марки R22, баллон13.5кг. – 1500р. Для заправки системы, конечно, столько не надо. Обычный расход на одну заправку, в зависимости от внутреннего объема системы – от 30 до 300 грамм. Но я приобрел баллон, чтобы ни от кого не зависеть.

реклама

14. Платформа для монтажа системы.

А теперь о том, как подобрать нужные вам комплектующие.

Выбор компрессора

Написано по материалам ветки форума Немного экстрима или фреонка своими руками и форума Модлабс FAQ по vapor phase-change системам охлаждения .

реклама

Нас интересуют герметичные поршневые электрические компрессоры. Они являются наиболее распространенными и более подходят для наших нужд.

Конечно, любому нормальному человеку жутко любопытно, а что же там такое под крышкой этого «горшка». Вот две фотографии, взятые с сайта Bowman.

Компрессоры бывают под пайку и под развальцовку. Удобнее брать под пайку

реклама

В этой части я расскажу только о выборе нового компрессора. Во-первых, я приобретал новый. А во-вторых, БУ компрессоры могут быть самых экзотических марок. Секонд хенд компрессоры берутся в основном из старых холодильников и имеют небольшую мощность. Проще говоря – слабоваты. Поэтому в этой статье они рассматриваться не будут. Приведу цитату из статьи Sladky Охлаждение. Системы фазового перехода:

«Возможно использование компрессоров от старых холодильников. Хочется отметить, что средняя мощность компрессоров для холодильников варьируется в пределах 70-160 Ватт (при -15С), так что не стоит ждать от них высокой производительности. Старые компрессоры могут заметно шуметь. В идеале компрессора вообще не должно быть слышно. Стоит выяснить, на каком фреоне работает этот компрессор. Вполне вероятно, что на R-134 или R-12. Это среднетемпературные фреоны. На них вполне возможно получить температуры -15С -25С.»

Для начала придется определиться, какую систему вы хотите. Есть несколько вариантов:

- Относительно тихая система. Охлаждается один процессор

- Система помощнее и погромче. Охлаждается процессор и графический процессор видеокарты. Возможность в дальнейшем использовать его в качестве первой ступени каскадной установки.

Более мощный компрессор меньше греется, но больше шумит. Самое неприятное то, что с компрессорами дело обстоит примерно так же, как с помпами в системах водяного охлаждения и обычными кулерами. Чем мощнее – тем шумнее. Если вы хотите охлаждать только процессор и получить достаточно тихую систему, то ваш выбор – импортный компрессор небольшой мощности. Если на сильный шум вас не особенно беспокоит, то можете смело брать отечественный компрессор. Отечественные всегда (при равной мощности с импортными) шумнее, но дешевле. Ну, а если вы все-таки склоняетесь к постройке мощной системы с возможностью последующей модернизации (как я), то ваш выбор – мощный импортный компрессор.

Теперь определимся с фреоном. Самым дешевым, доступным и подходящим является фреон R-22. Но лучше изначально покупать компрессор, рассчитанный на работу с фреоном с более высоким давлением – например, R404A. Такой компрессор заправлен синтетическим маслом, совместимым практически со всеми газами и смесями, теоретически в нем применены более качественные комплектующие. Не будет никаких проблем при заправке хоть R22, хоть R404 и при этом цена компрессора дороже модели, рассчитанной на R22.

«Всегда лучше взять более мощный компрессор. Он будет меньше греться из-за перегрузок и сможет обеспечить более низкие температуры. Выбирать надо из учета примерно 150-250 Ватт на 1 испаритель. Тип фреона выбирайте сами. Советую обратить внимание на R-22. Очень распространенный хладагент. Дешевый, доступный, не ядовитый. Температура кипения -41С. В общем, мечта оверклокера :). Под него годится большинство промышленных компрессоров. Совместим с R-12 по маслу».

Итак, первый случай. Тихая система с одним испарителем. Наилучший выбор Aspera E 2134GK, холодопроизводительность при -25градусах 510 Вт. Или более дорогой, по отзывам чуть шумнее, но от более именитого производителя Danfoss SC15CL, холодопроизводительность 590 Вт при -25градусов.

Второй случай, система с двумя испарителями. Компрессоры помощнее. Aspera T2155GK 600Вт при -25, или Danfoss SC18CL 691Вт при -25градусов.

Это как бы наилучшие компрессоры наиболее солидных марок. Наилучший выбор, к которому пришли люди, обсуждающие эту тему в ветке Немного экстрима или фреонка своими руками.

Я остановил свой выбор на Aspera Т2168Е, он еще мощнее Aspera T2155GK. Газ R-22. Считается, что Aspera наиболее тихие компрессора. Он один был не под заказ. А я опасался, что если не куплю сразу, то потом обязательно передумаю. Такие покупки мне надо делать сразу иначе существует большая вероятность, что рассудок победит.

Но всегда есть варианты. Например, можно поступить, как рекомендует Sladky – просто придти в магазин и спросить компрессор с номиналом 500 Ватт, при температуре -25С. Да потише. И выбрать из имеющегося в наличии. Или самому почитать о компрессорах в нижеприведенных ссылках.

Выбор конденсора

Конденсор проще всего купить готовый. Но можно сделать и самостоятельно. Простейший конденсор – это 10 метров медной трубки, свитой в спираль с шагом не менее диаметра трубки. Диаметр спирали 120–200мм. Но такой конденсор не отличается высокой эффективностью. Я купил готовый. Главной характеристикой конденсора является мощность. Я взял на 1600Вт. С конденсатором дело обстоит так же, как с компрессором – чем мощность выше, тем лучше. И она не должна быть меньше мощности компрессора. Конденсор должен обязательно охлаждаться вентилятором. Его можно приобрести там же, где куплен и сам конденсор. А можно применить несколько компьютерных. Я остановился на втором из соображений компактности.

Выбор отсасывающей трубки

В качестве отсасывающей трубки я применил обычную медную трубку диаметром 10мм. Можно конечно было применить гофрированную трубку из нержавейки, для газа. Но, по отзывам, ее трудно паять. А я не виртуоз горелки и припоя. Паять буду в первый раз. К тому же при заправке системы она растягивается. Еще недостаток – не работает на скручивание и имеет больший диаметр, чем медная.

Капилляр

Капилляр – это тонкая медная трубка с внутренним диаметром 0.8 мм, это самый ходовой типоразмер. Бывают и другие. Точную длину капилляра рассчитать невозможно. Ее нужно подбирать экспериментальным путем, что является частью настройки системы. Исходя из таблицы, берем капилляр с запасом по длине, для последующей регулировки. Рекомендуемый запас 1-2 метра.

| Газ (фреон) | Мощность испарителя (Ватт) | 0.65мм | 0.7мм | 0.8мм |

| 0.026 дюйма | 0.028 дюйма | 0.031 дюйма | ||

| R404A/R507 | 60 | 3.36 | 4.8 | 7.68 |

| 75 | 3.15 | 4.5 | 7.2 | |

| 90 | 2.94 | 4.2 | 6.72 | |

| 105 | 2.73 | 3.9 | 6.24 | |

| 120 | 2.52 | 3.6 | 5.76 | |

| 135 | 2.31 | 3.3 | 5.28 | |

| 150 | 2.1 | 3 | 4.8 | |

| 165 | 1.89 | 2.7 | 4.32 | |

| 180 | 1.68 | 2.4 | 3.84 | |

| 195 | 1.47 | 2.1 | 3.36 | |

| 210 | 1.26 | 1.8 | 2.88 | |

| R22/R290 | 60 | 3.15 | 4.5 | 7.2 |

| 75 | 2.94 | 4.2 | 6.72 | |

| 90 | 2.73 | 3.9 | 6.24 | |

| 105 | 2.52 | 3.6 | 5.76 | |

| 120 | 2.31 | 3.3 | 5.28 | |

| 135 | 2.1 | 3 | 4.8 | |

| 150 | 1.89 | 2.7 | 4.32 | |

| 165 | 1.68 | 2.4 | 3.84 | |

| 180 | 1.47 | 2.1 | 3.36 | |

| 195 | 1.26 | 1.8 | 2.88 | |

| 210 | 1.05 | 1.5 | 2.4 |

Таблица составлена Гари Ллойдом (Gary Lloyd)

Испаритель

Испаритель – единственная часть системы, которая серийно не производится. Ее придется либо делать самому, либо где-то заказывать.

Конструктивно испаритель это закрытая емкость, которая имеет большую внутреннюю площадь. Простейший испаритель можно сделать из водоблока, но все его соединения должны быть паянными и выдерживать давление не менее 15 атмосфер. Можно взять медный радиатор и запаять его в медную коробочку. Толщина стенки коробочки не менее 1.5мм. Я сделал два таких испарителя из кулера Volcano 6+ . Вернее, сделали по моему заказу на заводе.

Радиатор был распилен вдоль по линии клипсы. И отдан на завод, где из него и сделали два таких испарителя. Для лучшей циркуляции фреона в ребрах радиатора было просверлено отверстие диаметром 5мм.

Наилучшими считаются «многоэтажные» испарители, в которых каждый этаж имеет спиральную проточку, по которой и потечет, испаряясь, фреон. И будет по спирали подниматься с «этажа» на «этаж». Чем больший путь проделает фреон по испарителю, тем эффективнее будет он охлаждать. Естественно, наилучшим материалом для испарителя является медь. Лучшие конструкции испарителей можно посмотреть здесь.

Фотография взята как раз оттуда.

А это уже мой процессорный испаритель. Он состоит из 4-х этажей со спиральной проточкой на каждом. Под капилляр сделано отверстие по центру всасывающей трубки. В него он с небольшим натягом вставляется.

Если вы будете заказывать испаритель, то постарайтесь договориться, чтобы вам его запаяли в заводских условиях. И желательно, чтобы проверили на герметичность (опрессовали). И очень желательно, чтобы протравили внутри. При пайке медь покрывается окислами и нагаром, это не только ухудшает теплопроводность, но и существует риск, что окалина отвалится и забьет капилляр. Система перестанет работать и возможно придется менять капилляр.

К сожалению, испарители, которые мне сделали, не были протравлены. Заглянув при помощи фонарика внутрь, я увидел, что там все покрыто зеленым налетом. Видимо флюс. Из-за отсутствия концентрированной соляной или азотной кислоты я попробовал протравить внутренности уксусной эссенцией. Метод неэффективный, но надо было хоть что-то предпринять. С помощью одноразового шприца с иглой я заполнил испарители через канал для капилляра. Подождал час, а потом этим же шприцем залил туда же раствор чайной соды в воде. Из испарителя со страшной силой полезла пена с кусками окалины и зеленью. Если уксус и не разъел окалину, то реакция нейтрализации все-таки помогла отделить его от стенок. Возможно не целиком. Но теперь об этом никто и никогда не узнает.

Потом я долго промывал испаритель водой. При помощи все того же шприца. Воду вытряхивал, перевернув испаритель всасывающей трубкой вниз и энергично тряся. Во время промывки вышло еще много всякой всячины. Остатки воды, которые я не смог вытрясти – выпарил, нагрев испаритель на газовой плите. Как только пар перестал идти из трубки испарителя, процедуру я прекратил.

Фильтр

Фильтр необходим для фильтрации фреона от нежелательных примесей. Случайно попавшего мусора – стружки, окалины. Поглощает также влагу, случайно попавшую в систему. Необходим для надежной работы системы. При монтаже нужно быть внимательным и не перепутать направление установки фильтра. Фильтр необходимо выбирать объемом от 15 кубических сантиметров.

Где все это можно купить

А теперь о том, где можно это все приобрести. Компрессоры, конденсаторы, трубки, фильтры и т.п. можно приобрести в фирмах, торгующих холодильным оборудованием. Найти несколько таких фирм в своем родном Нижнем Новгороде мне помог Интернет и приятель Леха, который работает в фирме по установке кондиционеров. А вообще есть такая фирма – Морена. Филиал ее есть во многих городах, и торгуют они сразу и комплектующими, и инструментом, и расходными материалами, нужными для монтажа системы криогенного охлаждения. Нижегородский филиал Морены – www.morenavolga.nnov.ru.

Компоновка системы

Монтируют систему на платформе, лучше металлической. Удобнее будет при пайке, не обгорит. Но можно и из ДСП. Но тогда при пайке надо подкладывать лист металла. Неплохо если платформа будет иметь коробчатый каркас. Очень удобно привернуть к ней мебельные колеса. Девайс будет очень увесистый, и данные рекомендации значительно облегчат его перемещения. А теперь рекомендации по расположению элементов системы.

Конденсор устанавливаем так, чтобы вентилятор на нем втягивал через него воздух и обдувал компрессор. Это нужно для дополнительного охлаждения компрессора. Нормальная рабочая температура компрессора 55-60 градусов.

У компрессора обычно имеется три трубки. Две большего диаметра – всасывающие. Одна диаметром поменьше – нагнетающая. На одну из всасывающих трубок (на какую удобнее) припаивается клапан Шредера, для заправки системы. К другой припаивается всасывающая трубка, идущая от испарителя. К более тонкой – нагнетающей, припаивается трубка, идущая к конденсору. К ней я припаял тройник, а к нему клапан Шредера, для вакуумирования и последующего контроля давления в системе.

Вход конденсора – его верхняя трубка. Выход – нижняя. Это делается для облегчения стекания сконденсировавшегося фреона. К выходу конденсатора припаиваем фильтр. Фильтр ставится так, чтобы выход фильтра (где припаян капилляр) был ниже входа.

Приведу рекомендации по компоновке системы BOWMAN1964. «Расположение компрессора и конденсора, для более эффективного использования потока хладагента, должно быть выбрано так, чтобы компрессор нагнетал фреон в верхний патрубок конденсора. Сконденсировавшийся фреон, выходя из нижнего патрубка, должен по возможности не двигаться вверх. Расположение трубок должно быть такое, чтобы не было мест, где могло скопиться масло, отделившееся от хладагента. Скопление масла, в каком либо месте может привести к недостатку его в компрессоре и выходу его из строя». Но, на мой взгляд, он перестраховался.

Капиллярную трубку помещают внутри отсасывающей трубки для понижения температуры хладагента в капиллярной трубке. Это повышает эффективность охлаждения. Так же такое расположение способствует докипанию фреона на линии всасывания. Это помогает исключить попадание жидкого фреона в компрессор, что может привести к выходу его из строя.

Пайка

Для пайки хорошо подходит горелка с МААР газом. Горелкой нагреваем спаиваемые детали до темно красного цвета. Потом вводим в пламя горелки пруток припоя и проводим им по месту пайки. Припой должен расплавиться и растечься по спаиваемым деталям. Если припой прилипает и остается комком, значит спаиваемые детали недостаточно разогреты.

Для пайки лучше покупать МАРР газ, так как он имеет большую температуру горения, чем пропан. Припой имеет температуру плавления 700С-800С градусов в зависимости от состава. Температура плавления меди близка к 1080С градусам. Следует быть аккуратным и не перегреть само место пайки, тонкие трубки легко могут сами расплавиться. На глаз точкой плавления меди является яркий, желто-белый цвет.

Несколько слов о технике безопасности. Работайте в хорошо проветриваемом помещении. При работе с горелкой обязательно наличие ведра с водой рядом с местом работы. Лучше по запарке наступить в него, чем в случае пожара метаться в поисках, чем залить пламя. При пайке смотрите, куда направлено пламя горелки, даже на расстоянии около метра занавеска может загореться. Паяйте на каком-то негорючем основании. Я для этих целей приспособил лист металла. Работать надо обязательно в негорючих перчатках. И главное – внимательность.

Сборка системы

Когда все комплектующие и инструмент были приобретены, я приступил к сборке системы. Металлической платформы я, к сожалению, не нашел, а оттягивать со сборкой уже не хватало никакого терпения. Поэтому я в качестве основания использовал кусок постформа. Это ламинированная доска, из которой делают подоконники. Размер платформы 45 на 35 сантиметров. Толщина 28мм.

Для облегчения перемещения устройства к платформе были прикручены колеса. Приобретены в мебельном магазине. Колеса, почему-то продавались под забавным наименованием – мебельная опора.

Сначала просто разместил на основании компрессор, конденсор и все остальные штуки. Прикинул, как пойдут трубки. Решил, что для возможности быстрой замены испарителей и возможности подключения к системе как одного, так и двух испарителей, некоторые соединения выполнить на развальцовке.

Для выполнения таких разборных соединений нужен специальный инструмент

И муфты с гайками. Муфты и гайки довольно дороги, поэтому профессиональные холодильщики их практически не применяют. Но это соединение имеет несомненный плюс для такой системы как у меня – возможность разборки.

Развальцовка производится следующим образом – трубка зажимается при помощи двух «барашков» в соответствующее ее диаметру отверстие в инструмент. А затем при помощи конуса конец трубки развальцовывается. Естественно, надо сосредоточиться и приложить все усилия, чтобы умудриться не забыть – сначала на трубку надеть гайку. Иначе потом это будет сделать практически невозможно.

Разборную муфту я поставил сразу после конденсатора и на всасывающей трубке. Теперь при необходимости можно открутить два испарителя и заменить их, к примеру, на один. И наоборот, безо всякой пайки.

Испарители у меня тоже присоединяются к системе на развальцовке. Поэтому замена их в случае необходимости значительно упрощается.

Капилляр на CPU я поставил длиной 3 метра ближний к конденсатору фильтр(нижний). На видео длина капилляра 4 метра. Диаметр 0.8 мм производство USA. Выбор в соответствии с таблицей, приведенной выше.

Система у меня видимо все-таки будет ближе к гоночной. Поэтому я уделил большое внимание удобству доступа к материнской плате и прочим комплектующим. Все это будет расположено на платформе, расположенной выше самой фреоновой установки.

Для исключения попадания жидкого фреона в компрессор я применил докипатель.

На фото это горизонтальная трубка, из которой «растут» испарители.

Конструкции докипателя

Докипатель – это емкость, находящаяся между отсасывающей трубкой и компрессором. Служит для докипания жидкого хладогента и исключения попадания его в компрессор. При использовании докипателя происходит потеря холодильной мощности. Вся проблема в том, что количество фреона и длину капилляра точно рассчитать невозможно. Обычно длину капилляра берут из таблицы. И в процессе регулировки подбирают оптимальное для данной системы соотношение длины капилляра и количества фреона.

«Если капилляр слишком длинен и фреона много – будет избыточное давление на линии нагнетания, компрессор будет перегреваться. Если слишком короток и фреона всё еще много – будет повышенное давление на линии отсасывания, что приведет к недостаточно низким температурам. Если длинен и фреона мало – давления в норме, но холодопроизводительность падает. Если короток и фреона мало – это совсем беда.»

Если отрегулировать систему на максимально низкую температуру при максимальной нагрузке, то при низкой загрузке процессора может произойти недоиспарение фреона в испарителе. Тогда жидкий фреон может попасть в компрессор, что может привести к выходу его из строя. Для исключения этого и ставиться докипатель. Докипатель можно обмотать капиллярной трубкой для гарантии докипания фреона. Оптимальным расположением докипателя является место между вентилятором конденсора и компрессором.

Вакуумирование и заправка

Написано по материалам ветки форума «Немного экстрима или фреонка своими руками» Сначала изложу последовательность действий.

1) – Манометрическая станция подключается следующим образом. Красный манометр ставится на линию высокого давления (компрессор — конденсор), номинал 20-25 атмосфер. Синий на линию низкого давления (отсасывающая трубка – компрессор), номинал не ниже 10 атмосфер. Вакуумный насос и баллон с фреоном подключаются к среднему (желтому) шлангу манометрической станции

Подключите к системе баллон с фреоном (на линию откачки), предварительно продув заправочную трубку фреоном (открыть кран на баллоне) и выдув из нее воздух. Подаем в систему фреон из баллона до 3 – 4 атм.

2) – Подождать около часа и проверить давление в системе. Если давление снизилось – ищем течь. Мыльной водой или течеискателем.

3) — Стравливание хладогента

4) – Запаиваем течи. Проверяем вновь. Если все в порядке, приступаем к вакуумированию.

5) – Идеально вакуумирование в течение нескольких часов. Идеал – вакуумный насос и термопарный вакуумометр, до 50-100 Па. На практике около 5-10 минут. В идеале остаточное давление не должно превышать 0.0133 кПа. Из-за отсутствия вакуумного насоса вакуумирую компрессором. Самое низкое давление, которое при этом можно получить – 0.1 атм, или 10кПа. Это, конечно, плохо. Вакуумирование произвожу из клапана прямого потока (высокое давление), но, во время вакууумирования я запускаю и саму установку. В результате давление на всасывании (низкое давление) еще в 15-20 раз ниже, т.е. 500-1000 Па, что уже не так плохо. Учитывая, что после заправки хладагент сожмет оставшийся воздух еще примерно в 10 раз – воздух практически не будет снижать холодильной мощности. Система вакуумирования получается условно двуступенчатая. Метод Sladky.

6) — Подключаем к системе баллон с фреоном (на линию откачки), предварительно продув заправочную трубку фреоном. Включаем компрессор системы и потихоньку подаем в нее газ из баллона. Манометр обратного потока (синий) скакнет до 3-4 атм. Как только испаритель начнет покрываться инеем – прекращаем подачу фреона из заправочного баллона.

7) — Окончание запуска по достижении необходимого давления в обратном потоке под нагрузкой (проверять приостановкой заправки до стабилизации давлений).

Изложенное выше – алгоритм действий. А теперь расскажу, как эта процедура происходила у меня. Описание событий несет эмоциональную окраску. Поэтому особенно чувствительных оверклокеров просят не читать нижеизложенное, а ограничиться просмотром картинок.

С самого утра я привел все необходимое для пуска криогенной системы в «боеготовность». Из-за того, что фреона у меня было много, целый баллон, я начал с опрессовки системы фреоном. Подключил к установке манометрическую станцию, естественно сначала «продув» фреоном шланги. И, открыв вентиль баллона, пустил фреон в систему. Давление сначала скакнуло до 5-ти атмосфер, но потом упало до двух. Естественно титана фреоновой мысли тут же пробило на измену. Но потом, пораскинув умищем, титан догадался, что если бы в системе была течь, то давление падало бы и дальше. А оно не менялось, даже в течение двух часов, так и замерло на 2-х атмосферах. Пришлось констатировать – удивительно, но факт, спаяно и развальцовано с первого раза качественно.

Опрессовка

После двухчасового ожидания, я приступил к вакуумированию системы. Суть сводится к тому, что вакуумируется система на линии нагнетания. И после вакуумирования для увеличения глубины вакуума включается и компрессор системы. Компрессоры работают как бы последовательно. Глубина вакуума получается приличной.

С помощью компрессора, который я использую, как вакуумный насос, я получил разряжение в системе на два деления не доходящее до минимума зеленой шкалы манометра низкого давления. Рассказываю так высокохудожественно по причине малой глубины знаний. Так и не смог я определить в цифрах вакуум по этой шкале. Слишком велик и загадочен оказался сей прибор для моего понимания.

После этого, для увеличения глубины вакуума, при работающем вакуумирующем компрессоре я включил компрессор системы. И тут чуть не наложил полные штаны по причине яркой вспышки и мощного хлопка. Непонятно как, но я оказался под столом. Где уже и почувствовал запах горелой изоляции. Больше взрывов не последовало, поэтому я отважно высунулся из своего укрытия и обесточил установку. Окинув критическим взором систему, выяснил – сгорел блок питания от компьютера, который я использовал для питания 4-х 120мм вентиляторов. Древний совершенно безымянный 250-ти ваттный блок пыхнул как раз вовремя, перепугав насмерть отважного фреонщика. Дело в том, что меня только на днях приятель Леха, по доброте душевной, развлекал рассказами о том, как взрываются компрессоры. Как их «раскрывает» от повышенного давления. Описывал катастрофические масштабы разрушений, и невероятные количества жертв. Умеет парень успокоить и подбодрить человека.

Пришлось в срочном порядке мастерить блок питания на 12 вольт с током нагрузки не менее 1.5 ампера. Каждый вентилятор потребляет ток 0.3А, а их четыре штуки. Пришелся очень кстати трансформатор, добытый в свое время из старого слайд-проектора. Нашел мультиметром обмотку на 12 вольт. Добавил диодный мост и готово.

Замена блока питания

За время вынужденного перерыва стрелка манометра осталась на том же уровне, что было несказанно приятно. Бесстрашно, с легкой дрожью в правой коленке, запустил вакуумирующий компрессор и через несколько минут включил еще и основной. В результате я получил вакуум такой, при котором стрелка синего манометра показала самый возможный минимум. Начало зеленой шкалы. Первое деление. Ниже в этом приборе нет ничего. Оставшись удовлетворенным полученным результатом, я приступил к заправке системы.

Опять подключил баллон с фреоном к желтому шлангу. Открыл баллон и левым вентилем (синим, линия всасывания) небольшими порциями начал подавать газ в систему, на линию всасывания. Подавал с перерывами, как это рекомендуют специалисты. Вначале ничего не происходило. И я начал опять слегка нервничать. Опять подмывало на измену. Почему-то хотелось матерно ругаться. Но я мужественно терпел. Не происходило ничего довольно долго. И я уже в конец весь извелся. Но потом испаритель для процессора начал слегка запотевать. Вот он момент, ради которого стоит жить.

На процессор я по таблице Ллойда поставил капилляр длинной 3 метра, на видео 4 метра, внутренний диаметр 0.8мм. Видимо поэтому первым и начал замерзать процессорный испаритель. Гидросопротивление меньше.

Пока морозит только процессорный.

Начало заправки

Подавая небольшими порциями фреон с промежутками в несколько минут я добился промерзания всасывающей трубки до компрессора.

Проморозило до компрессора

Делается это для охлаждения компрессора и исключения попадания жидкого фреона в компрессор. Температуру я попытался мерить полусломанным китайским мультиметром. Я его сто раз перепаивал и несколько раз подпаливал, потом ремонтировал. Комнатную температуру он показывает с точностью до двух градусов. А температуру моего организма оценивает в 37 градусов. Верить ему особо нельзя. Но примерно температуру прикинуть можно. Вышло минус 47.

Минус 47

Лично мне кристально ясно, что мультиметр совершенно бессовестно и нагло занижает мои глобальные достижения в области получения сверхнизких температур. На самом деле температура естественно и несомненно гораздо ниже.

Замороженные испарители

На этом предварительный запуск и настройка системы окончены.

А теперь несколько слов о том, что нельзя делать при сборке системы

- Нельзя допускать попадания влаги в систему.

- Не включать компрессор на прокачку атмосферного воздуха

- Не оставлять компрессор надолго с открытыми патрубками (у новых они заткнуты резиновыми пробками). При необходимости можно трубки заклеить скотчем.

При попадании влаги в систему она замерзает в капилляре и работа системы нарушается. Избавиться от влаги не просто.

Симптомы влаги в системе (взято из трудов Sladky):

«Первые признаки наличия воды в системе: после заправки и запуска испаритель начинает охлаждаться, но потом оттаивает. Потом снова охлаждается и так по циклу. Если прислушаться к испарителю – кипение фреона идет периодически. Пара секунд кипения и минута простоя. Это вызвано замерзанием воды в капилляре и временем оттайки, после чего фреон опять поступает в испаритель и на конце охлажденного капилляра опять замерзает вода.»

- Длительное вакуумирование с прогревом фильтра до150-200 градусов

- Замена масла в компрессоре.

И еще цитата из Sladky:

«Некоторое дополнение: при холостом прогоне фреонки с малой заправкой и длинным капилляром возможно получение на испарителях очень низких температур (порядка -60 -75С градусов) даже на довольно безобидных фреонах R-22, R-404, R-507. Средняя температура замерзания масла компрессора порядка -40-60С. Вполне возможно, что при холостом прогоне системы масло будет замерзать в испарителе, и испаритель будет останавливаться. Ничего страшного нет, под нагрузкой такие температуры на одноконтурной системе недостижимы и испарители будут работать исправно».

Ну вот видимо пока и все. Точную настройку системы для достижения максимальных результатов я не производил. Да и не знаю пока, как это правильно делается. Для интересующихся можно посмотреть в статье Системы фазового перехода. Практика.

Перед опробованием системы на реальной нагрузке нужно произвести теплоизоляцию системы для исключения появления конденсата и как следствие выхода оборудования из строя. На эту тему есть очень много соображений. Сначала надо все проверить, а потом уже и писать. Пока приведу ссылку на эту тему.

Так же фреоновую систему неплохо оборудовать автоматикой для включения компьютера только тогда, когда система выйдет на штатный режим охлаждения. Но все это будет изложено во второй части статьи. Эта и так по размеру превзошла все разумные пределы.

В статье использованы материалы:

Cтатьи на Overclockers.ru:

О принципах работы систем фазового перехода:

Информация о хладагентах:

О том как правильно паять:

Проекты тех, кто занимается экстремальным охлаждением:

И хотелось бы выразить благодарность всем участникам форума Немного экстрима или фреонка своими руками, а также участникам форума FAQ по vapor phase-change системам охлаждения .

Ждём Ваших комментариев в специально созданной ветке конференции.

Источник