Рождение ствола, процесс изготовления в картинках

Ствол, калибр, нарезы, поля — термины, понятные каждому, кто хоть немного знаком с оружием. Однако сам процесс изготовления оружейных стволов для многих остаётся неведомым. Сегодня мы посетим одну из старейших германских оружейных фабрик — фирму Неуm. Основанная в июле 1865 года, она до 1914 года большую часть своей продукции поставляла в Россию. Сегодня Неуm изготавливает стволы высочайшего качества для многих именитых производителей оружия.

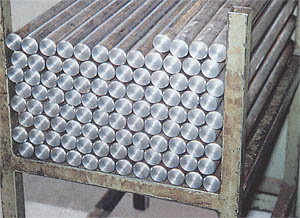

Заготовки одинаковой длины готовы к дальнейшей обработке

В принципе, оружейный ствол условно можно рассматривать как стальную трубку, в которой снаряд ускоряется, чтобы точно поразить цель. Например, в канале нарезного ружья пуля развивает скорость до 3600 км/ч, а давление достигает 3900 бар. Для сравнения скажем, в автомобильных покрышках давление воздуха не превышает 2 бар. Однако ствол не только играючи выдерживает подобные нагрузки, но и благодаря своему профилю стабилизирует движение пули и позволяет уменьшить разброс до сравнительно малых значений. Так что ствол на самом деле — это вам не просто «трубка с нарезами и полями».

Заготовка — половина дела

Решающее значение для качества будущего ствола имеет способ его изготовления и качество применяемого металла. Фирма Неуm для производства своих нарезных и гладких стволов получает 6-метровые стержни — заготовки ствольной стали — от знаменитой фирмы Круппа.

Свойства поставляемого крупповского металла удовлетворяют всем требованиям, предъявляемых к оружейным стволам: огромная прочность, чтобы выдержать давление пороховых газов, пластичность, хорошая обрабатываемость режущим инструментом. Об этом знали ещё наши деды, по достоинству ценившие качество крупповской стали.

Процесс изготовления ствола начинается с того, что заготовка разрезается на куски необходимой длины, у них обрабатываются и размечаются торцы. Теперь будущие стволы имеют одинаковую длину и готовы к дальнейшей обработке. Канал ствола просверливается на специальном сверлильном станке. Заготовка вращается со скоростью 250-300 оборотов в минуту, при этом сверло, делая 2800 оборотов в минуту, вращается в противоположную сторону. Для того, чтобы не происходило отклонения от оси, используются особые свёрла одностороннего резания. Они имеют только одну режущую кромку и в процессе сверления выдерживают заданное направление — строго по оси канала ствола.

После того, как канал ствола просверлён, его поверхность обрабатывается с помощью конических развёрток. При этой обработке снимается до 0,2 мм металла, и следы прохода сверла исчезают. На заключительном этапе внутренняя поверхность канала ствола обрабатывается путём хонингования (прим.): дважды производится предварительное хонингование, один раз — черновое и один раз — прецизионное. Продолжительность каждой операции — пять минут. Обработка стволов для недорогого оружия на этом заканчивается, и в них с помощью специального режущего инструмента — протяжки — делаются нарезы. Если это гладкий ствол, то хонингование становится последней технологической операцией по обработке канала.

ПРИМЕЧАНИЕ: ХОНИНГОВАНИЕ (англ. honing — от hone — точить), отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговалъного станка. Хон вращается и одновременно совершает возвратно-поступательное движение.

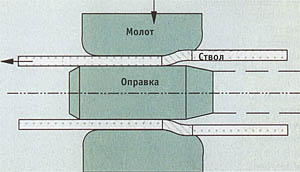

Различные фирмы используют в ходе дальнейшей работы с дорогими стволами высшего качества свои наработанные технологические приёмы. Например, такие признанные «асы», как Heym, Sauer, предпочитают холодную ковку. Совершенно справедливо считается, что стволы, изготовленные методом холодной ковки, по точности боя соответствуют самым жёстким требованиям, предъявляемым не только к охотничьему, но и к спортивному оружию. Для этого применяется особое кузнечное оборудование, которое позволяет проковывать заготовки в холодном состоянии.

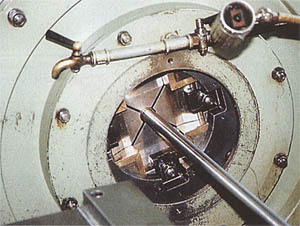

В процессе обработки ствол впрессовывается в профиль этой оправки

Первую машину для холодной ковки под названием «Алькетт» фирма Неуm закупила 30 ноября 1960 года. В современной машине четыре «молота», каждый развивает давление в 130 тонн. Они движутся в радиальном направлении к стволу. Сам ствол при обстукивании продвигается в продольном направлении и одновременно поворачивается вокруг своей оси. В канал ствола вставлена оправка с нужным профилем. При обжиме ствола металл как бы впрессовывается в оправку, и в результате в канале формируются нарезы. В зависимости от формы оправки получается нарезка ствола различного типа. Например, для некоторых образцов боевого армейского оружия (пулемётов) делается нарезка с полигональным (многоугольным) профилем. Стволы с чоковыми сужениями для охотничьих ружей изготавливаются аналогичным образом, только оправка берётся с гладко отполированной поверхностью.

Стволы и казённик соединяют и припаивают с помощью металлической планки, называемой «шиной»

Проковка одного ствола длится две минуты, в результате чего он удлиняется примерно на 10 см. У других производителей имеются ковочные машины, которые, например, 30-сантиметровую заготовку удлиняют до нужных 60 см.

С помощью горелки серебряный припой расплавляют и прочно скрепляют стволы в казённой части

Глаз мастера всегда в цене

В ходе обработки ствола в металле возникают напряжения, которые приводят к небольшому его искривлению. На специальном правильном (от слова «править») станке ствол выравнивается опытным мастером. Кстати, поначалу были попытки передоверить эту операцию станку, но оказалось, что глаз человека (!) лучше и быстрее выявляет отклонения, чем машина.

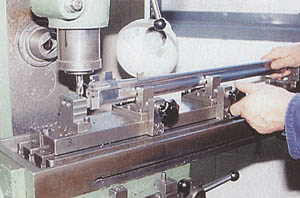

В заключение с помощью автоматических станков с числовым программным управлением производится доводка внешней поверхности стволов. В памяти компьютера хранится большое количество различных контуров, и обработка с помощью специального инструмента ведётся до тех пор, пока полученная форма не будет соответствовать тому, который хранится в памяти компьютера. Например, Неуm применяет грушеобразный контур при изготовлении стволов для многозарядных винтовок, а гладкие стволы имеют круглое сечение.

Стволы фрезеруют на специальном станке

После этого стволы попадают в руки мастера, который соединяет стволы в

Наконец, поверхность стволов и других металлических деталей для защиты от внешних воздействий и предотвращения коррозии подвергается воронению (прим.). Отдельные стволы подвергаются воронению (оксидированию) в специальной ванне. Спаянные стволы погружать в эту ванну нельзя, т.к. кислота, содержащаяся в оксидирующем растворе, разъедает пайку.

ПРИМЕЧАНИЕ: ВОРОНЕНИЕ — разновидность оксидирования, в результате которого на поверхности деталей из углеродистой стали образуется защитная плёнка из окислов железа от тёмно-синего до чёрного цвета.

После сборки и отладки оружия, оно отстреливается специалистами государственного управления по испытанию оружия и направляется на прилавки магазинов.

Источник

Кто нибудь пробовал делать самодельный нарезной ствол?

На строительном рынке видел латунные трубки с внутренним диаметром около 4 мм. Появилась мысль: а нельзя ли сделать лейнер? К трубке припаять два наконечника (один из них с наружной резьбой), вставить все это в трубку большего диаметра и растянуть лейнер при помощи резьбы (для выравнивания) затем откалибровать и нарезать.

ЗЫ. Шаг нарезов можно изменять поворотом одного из наконечников.

Ну я пробовал делать. Лет 20 назад. По нынешним временам проше всеже купить. Особенно под пневматику.

Купить всегда проще если есть где.

А особенно за что. Мне интересно, есть ли положительные результаты?

Дело в том что есть достаточно много способов сделать нарезы,но при латунном лейнере обычно они делаються протяжкой.А протяжка с жесткими допусками стоит столько что можно на эти деньги купить десяток винтовок и снять с них требуемые детали.

Короче говоря овчинка выделки не стоит.

Конечно если работаешь на оружейном заводе большим начальником то может и стоит. 😛

DIM

На строительном рынке видел латунные трубки с внутренним диаметром около 4 мм. Появилась мысль: а нельзя ли сделать лейнер? К трубке припаять два наконечника (один из них с наружной резьбой), вставить все это в трубку большего диаметра и растянуть лейнер при помощи резьбы (для выравнивания) затем откалибровать и нарезать.

ЗЫ. Шаг нарезов можно изменять поворотом одного из наконечников.

[URL=http://img.allzip.org/g/24/orig/51874.jpg][/URL]

В глубоком детстве работая на заводе делал ствол под мелкашку 5,6 , самая большая сложность не в технологии протяжки ее можно сделать на любом токарном станке с достаточно длинной рамой , самая сложность с изготовлением самой протяжки под такой калибр , сделать 6-12 нарезов на диаметре 5,5 или 4,5 а если еще полигональные захочешь , нужен классный расточник с фрезми 0,5 0,3 мм , и позищионером по углам , потому что нарезы должны идти под углом причем расчитанным пртяжка сама закручиваеться под расчитанным углом на мелкашечных стволах шаг 380-420мм , так что не имея хорошей станочной базы для изготовления протяжки , об изготовлении можно не думать иначе получиться такая коряга , если есть нормальная протяжка то ствол можно протянуть дома с помощью нехитрых приспособлений .

RAT

В глубоком детстве работая на заводе делал ствол под мелкашку 5,6 , самая большая сложность не в технологии протяжки ее можно сделать на любом токарном станке с достаточно длинной рамой , самая сложность с изготовлением самой протяжки под такой калибр , сделать 6-12 нарезов на диаметре 5,5 или 4,5 а если еще полигональные захочешь , нужен классный расточник с фрезми 0,5 0,3 мм , и позищионером по углам , потому что нарезы должны идти под углом причем расчитанным пртяжка сама закручиваеться под расчитанным углом на мелкашечных стволах шаг 380-420мм , так что не имея хорошей станочной базы для изготовления протяжки , об изготовлении можно не думать иначе получиться такая коряга , если есть нормальная протяжка то ствол можно протянуть дома с помощью нехитрых приспособлений .

термист не нужен это не огнестрел , стволы бронза латунь самое то и режеться легче гораздо , дефицит , расточник и инструмент , в слесарной мастерской короче не сделаешь надо производство профильное , большой завод , станок шлифовальный который диаметр протяжки под 4,5 подгонит , резцом не та классность получаеться

А если закрученную на нужный угол трубку протянуть по прямой (инструмент во время протяжки не поворачивается) а потом предварительную закрутку убрать.

В «The airgun from trigger to target» был описан вариант изготовления нарезов при помощи наждачного порошка 😛

DIM

На строительном рынке видел латунные трубки с внутренним диаметром около 4 мм. Появилась мысль: а нельзя ли сделать лейнер? К трубке припаять два наконечника (один из них с наружной резьбой), вставить все это в трубку большего диаметра и растянуть лейнер при помощи резьбы (для выравнивания) затем откалибровать и нарезать.

ЗЫ. Шаг нарезов можно изменять поворотом одного из наконечников.

[URL=http://img.allzip.org/g/24/orig/51874.jpg][/URL]

Щелкни над своим сообщением иконку с листом бумаги и карандашом (Edit/Delete message) потом внизу вставь название файла

Вот: нашел, но статья не моя, за перепечатку очень прошу извинить меня.

А теперь о том как надо делать на коленке.

Стволы больших длин как правило не делают кустрным способом, поэтому тонкости их домашнего приготовления опустим за ненадобностью (в принципе процесс отличается лишь большим количеством протяжек и большей требовательностью к равномерости вращения протяжки или заготовки вокруг своей оси).

50см ствол без особых проблем можно сделать нижеописанным методом.

Для ствола вкладыша в охотничье ружье достаточно использовать кругляк меди или бронзы, хотя лучше постараться найти латунь.

Для свинцовой пули типа 5.6мм прочности такого стволика хватит за глаза. Если Вы используете сталь то тоже не проблема, но надо знать, заготовка не должна быть закалена более 50hrc (легко берется напильником). Иначе может лопнуть стержень протяжки.

Калибр готового ствола зависит от того каким диаметром Вы его просверлите.

ПРотягиваются конечно легче более крупные колибры. Поэтому скажу сразу — пневматику не тянули.

После чистового сверления он должен быть меньше калира пули на 0,1 мм, а для свиновой пули (типа мелкашки) можно меньше даже на 0,4 мм тоесть дырка 5,2мм.

Затем берется стержень серебрянки (углеродистая сталь по свойства похожая на очень качественную пружинную) если внутренний калибр будет 5,6мм то стержень 5мм в диаметре.

Самый кончик стержня нагревают до градусов 800 (до явишнево красного цвета) с торца и осаживают.

Работа примитивная — нагрел горелкой кончик прутка и быстро постучал торцом прутка по наковаленке или рельсине. Конец должен оадиться и раздастся до размера около 5,6мм.

Ели раздасться чуть эксцентриком иили немного ен по оси — не страшно.

Его нужно будет полирнуть и после этого останется как раз 5,55мм.

Да, длина стержня должна быть хотя бы сантиметров на 10 больше длины заготовки стовла.

Затем простым надфилем делаем с небольшим углом к оси прутка нарезы на раздавшейся части. Кто видел как выглядит пуля после ствола ещё легче понимает о каком угле идет речь.

Приятель мой извращался по разному, добил он меня тем, когда селал трехгранным надфилем нарезку на стержне протяжки из 16 полей.

Ствол смотрелся изнутри так, как буд то был предназнечен для стрльбы шестеренками 😊. А пуля вытащенная из блока ДВП был больше похожа не на пулю а на часть часового механизма.

Но ничего — работало, правда как он его чистил свой агрегат, это отдельная песьня.

Вам для экспериметов 4 нареза хватит за глаза. Незабудьте важную вещь — нарезку пропиливать на этой осаженой части прутка надо именно под углом, что бы потом пролезая через ствол она сама себя закручивала. Так что прикиньте заранее какой шаг хотите получить.

И еще один вжный момент — что бы легче было работать потом постарайтесь сделать нарезы на прутке шире чем поля.

Именно поля будут проминать внутреннюю поверхность трубки, так что тащить легче будет, да и пруток не лопнет в стволе тоже.

После того как все по размерам готово (нарезы могут быть и глубже впилены в пруток чем внутренний диметр трубки — это совершенно не важно) надо закалить пруток.

Сие можо сдлеать и горелкой, но лучше отнести термисту, что бы мудрое око термиста не лезло в суть покройте весь пруток слоем меловой зубной пасты или токим слоем глины и дайте высохнуть. Заодно это предохранит вашу работу от корозии во врмя нагрева под закалку.

Термисту скажете что ломался специальный длинный клапан из западной машины (или что такое). Закалии и теперь нужно будет отпустить до 53 hrc. На практике сделать это точно трудновато, потому отпускайте до начала появления коричневатого цвета, но не допускайте появления синевы на осаженом концике — он должен бть сравнительно твердым. А вот тело прутка надо кк раз отпустить до красивого василькового вета — на пружинные свойства.

Отпускать лучше в печи, в том числе в духовке на максимуме минут 15. Затем просто спокойно дать остыть с печью. Псоле чего снова чуть полирнуть нарезаннй торчик прутка и весь пруток слегка тоже.

Ну и теперь самое приятно и страшное — протяжка.

В заготоку просовывают неосаженным концом вперед подготовленный Вами стержень на торце котоорого негативная копия Вашей будущей нарезки.

Теперь надо решить чем будете тянуть стержень по стволу — лучше всего для этого подходит токарный станок. В патрон трубку со стержнем а конец стержня в супорт зажимаем. Включаем ход суппорта к задней бабке и просто руками помогаем задать тот шаг что выбрали при изготовлении стержня-протяжки и немного можно корректировать в ту сторону что хотим.

Обязательно хорошенько потренируйтесь заранее подкручивать патрон с нужной скоростью и очень плавно , что бы во время процеса руки не подвели.

Если нет токарного станка, то наверное можно тянуть стержень тросом через блоки. Приятель однажды тянул камазом (инструментальный цех в воскресенье был закрыт, а народ приехал посмотреть на обещанный процесс, так что пришлось выкручиваться).

Он тогда приварил крюк на казенную часть будущего ствола , зацепил заготовку этим крюком за подвеску бронемашины (тяжелая зараза во дворе стоит) и зацепив тросом за скрученный в кольцо конец стержня потянул Камазом задним ходом.

Народ ржал и подвывал, а он тянут, ио все получилось.

За счет длинного троса и косой нарезки на конце протяжечного стержня нарезы получились очень ровные.

Да! Забыл!

Для того что бы легче пошла протяжка надо трубку внутри хорошенько омазать графитовой смазкой, чистый порошок графита тожеможно использовать, но не оставляйте его насыпанным свободно в канале заготовки — может заклинить стержень.

И последний тонкий нюанс (для маньяков).

Только на высококлассных стволах встречается прогрессивная нарезка и чек.

Прогрессивную приятель научился делать сам и Вы можете тоже сделать на токарном, если чуть быстрее будете крутить патрон руками к концу протяжки.

А вот чек я придумал как делать — горелкой нагревается градусов до 350 (потемнеет сильно) последние 5 см заготовки ствола и быстро протягивается стержень с нарезкой.

Так как нагретый конец заготоки ствола расширен, то протяжка в нем сформирует равный по диаметру проход имеющий теперь уже нарезы, но после того как кончик ствола остунет у Вас будет нарезной ствол с одного конца имеющий димаетр канала ствола чуть меньше (чок). И если гдето по стволу Вы допстили неточное движение, то этот последний участок исправит движение пули — на выходе обожмет ее и задаст четкое направление вращения и полета.

Что на точность скажется только в лучшую сторону.

Надеюсь то что я хотел донести, объяснил понятно, а кому надо, тот сам ВСЕ понял.

Н-да. Звучит заманчиво. 😊 даже не очень и верится.

Для винтовки в калибре 4.5 заморачиваться, как мне кажется, глупо. Действительно, пошёл в магазин и купил ствол неплохого качества вместе с винтовкой, ещё и детальки для СМ останутся.

А вот пистолетный ствол в калибре 5.5 (типа, как у прОста http://forums.nf.ru/read.php?f=13&i=17619&t=17618 ), если технология работает, можно сделать.

Протяжки вообще то имеют несколько (5-10-20) режущих радиусов, разных диаметров. Чище получается.

А с одним, получится грубо. Но, может, для охотничьего пистоля и пойдёт:

Если нет токарного станка с приводом задней бабки, то можно и стенд сделать, а вытягивать длинным винтом и т.д.

Если это не хохма, конечно. Танки грязи не боятся, но чтоб стволы ими тянуть:

😊

[QUOTE]Originally posted by pffafer:

[B]Н-да. Звучит заманчиво. 😊 даже не очень и верится.

И звучит заманчиво, и не верится (сам работал на заводе, где применялось глубокое сверление и протягивание (плунжерные пары для смазочных систем), видел и сверла для такого сверления и протяжки, причем на Американском оборудовании TRABON, но мой дружок, еще в школе делал пистольные стволы 5,6 из латуни, но только дорном.

Вот так.

Чего языками чесать надо пробовать делать , если есть у кого доступ к тяжелому станочному оборудованию для пробы протянуть 10см ствол с 4мя нарезами посмотреть чего получилось , а то так можно за жизнь трепаться долго , могу сказать точно , стволы 5,6 из бронзы 6 обычных нарезов тянулись достаточно хорошо длина ствола 300мм на все уходило 2 смены сначала сверловка и развертка , потом пртяжка и проход калибром и ершиком заусенцы сбить , по хорошему надо шлифануть с гоя хорошенько

2pffafer

станков с приводом задней бабки не видел,

если могеш скинь фотку 😊

________________________________________

с трубкой понятно, а как просверлить болванку 500мм под калибр 4,5 .

Хотелось бы посмотреть на человека, который изготовит ствол качественней муркиного.. Я уж не говорю про лейнированные псрм/иж-22..

SlepoySn

с трубкой понятно, а как просверлить болванку 500мм под калибр 4,5 .

Тянешь не задней бабкой , а суппортом на самом малом ходу , заказываешь П образную железаку которую зажимаешь на посадочное место резцов(блин все названия позабывал 10 лет прошло), там и крепишь хвост протяжки , я сверлил сверлом с победитовой пластиной отшлифованной под 5,3 потом 0,3 сгонял разветками , больно на бронзе задиры глубокие выходят при сверлении , 500-600 мм надо сверлить в два захода и сверло брать 5,1 чтобы согнать несоосность отверстия , тогда просто сверло 350 мм , болванку не тоньше 20-25 мм а то при проточке гулять будет протачиваешь внешний диаметр допустим на 500мм отрезаешь , зажимаешь в патрон свеллишь на 260 , переворачиваешь повторяешь , теперь самое интересное развертки должны быть с удлинителями чтобы проходить весь ствол с одной стороны зараз , начинаешь згонять эти 0,4 достаточно муторно хотя на 300 мм было нормально , дальше по технологии ранее описанной , а вот трубку можел либо смять в патроне либо провернуть тамже , или при протяжке может начать гулять и сломает жесткости не хватит, поэтому тянуть надо болванку а потом обтачивать до нужного диаметра

@SwD

Этот пост как и многое на форумах вообще относиться к теме «а что если бы . » , врядли кто будет этим заморачиваться , хотя если у кого то есть достаточная база возможно изготовление недорогих стволов приемлимого качества калибра 5,5 мм , коих я чото так и не нашел , кроме обещаний притаранить с Украины в любом количестве , но чего то посто там мирно затих

SlepoySn

2pffafer

станков с приводом задней бабки не видел,

если могеш скинь фотку 😊

________________________________________

с трубкой понятно, а как просверлить болванку 500мм под калибр 4,5 .

Живьём тоже не видел, только на картинке.

Что-то типа такого: «Вид привода пиноли задней бабки-гидравлический» http://www.asvtehno.ru/st9.htm

http://www.asw.ru/spec_modern.htm

тут эл.механический.

А стволы сверлят, используя уже названое KVK одноперовое сверло, при этом оно вращается

по часовой стрелке, а болванка-заготовка против часовой, и сверло не уводит.

Как просверлить не длинный стволик встречал где-то статью, (может на Airgunmod), типа сверлим в обычном токарном удлиннёённым самодельным сверлом, потом полученные отверстия используем как центра и обтачиваем болванку по внешнему радиусу.

[QUOTE]Originally posted by pffafer:

[B]

Живьём тоже не видел, только на картинке.

Что-то типа такого: «Вид привода пиноли задней бабки-гидравлический»

Вообще то в стать указано: суппорт — а это та хрень, в которую зажимают резцы и пр.

Leftenent

[QUOTE]pffafer

[B]

Вообще то в стать указано: суппорт — а это та хрень, в которую зажимают резцы и пр.

Специалистом по станкам не являюсь, но пиноль всётаки там тоже с приводом.

Читаем таблицу:

Максимальное усилие поджима пиноли 9800,9800,10000

Вид привода пиноли задней бабки- гидравлический. На ЧПУ без него никуда. Потому как трудно представить ситуацию, когда в процессе работы программа останавливается, а на дисплее возникает надпись, «Оператор, хватит курить! Покути ка вон ту ручку, в этой детали осевое отверстие на глубину х мм.» 😊

Вопрос в другом, это он поджимает 10000 незнаю/чего. А нам то тянуть надо.

Если тянуть суппортом, как RAT предлагает, то тогда вопрос- хватит ли суппорту силёнок. Экспериментально проверить страшновато, станок жалко. 😊

Суппорту хватит силенок , станок 16К20 самая малая подача ,попробуй на 100 мм протянуть сам увидишь , если станок настольный то лучше не пробовать и изготовить винтовую ручную протяжку

Я вот чего подумал, а если не тянуть , а толкать инструмент, тогда проще получается. Берем хвостовик сверла на 4.6 режем под нужным углом ребра на 10 mm длины, остальные 30 мм делаем 4.5 для соосности, калим-отпускаем как надо . Дальше трубку в патрон станка , стержень -толкатель в другой патрон для сверел и вперед — ручная подача , как при сверлении. Достаточно не прорезать , а продавить немного металл , как при дорнировании и хватит ИМХО. В качестве толкателя предлагаю электроды 4-ку нарезать разной длины, чтобы снаружи около 20 мм оставалось.

Винтовой ручной протяжки хватит за глаза (согласен с RAT) Народ. ведь речь о латуни идет а не о стали. К тому же сверлить совсем не обязательно. Сегодня померял эту трубку — получается наружный диаметр 5мм, внутренний -4. 4,2мм. А нагревать заготовку можно не только для устройства чока.

@DIM

Ну вот попробуешь расскажешь чего вышло ,мож народ у тебя будет недорогие стволы покупать

Кстати доступно описана схема станины протяжной здесь: http://www.guns.h12.ru/1/5.html

Господа !

Можете назвать меня скептиком, но сколько будет стоить протяжка на 12 нарезов с термообработкой и изготовленной по квалитету h7 (поле допуска: +0,000мм -0,012мм) .

Проше купить ИЖ-38 или МР-512 и взяв ствол все остальное выкинуть.

Пы.Сы. По работе сталкиваюсь с инструменталкой, и знаю цены 😊

Проталкивать протяжку в достаточно твердый материал технологически очень сложно в связи с ее стремлением согнутся-сломатся ,ведь диаметр стержня очень тонкий по соотношению к длине(не нож в масло).

А кто ее в хром-ванадий пытается пихать, речь-то про латунь идет. По поводу отношения длины — диаметр — длина всего 40мм, мин.диаметр 5.4 мм — нормальное отношение. Я намедни попытался по сырой стали протолкнуть такую штуку пошла на ура, как по маслу, ну и масло внутри конечно тоже было. 😀

попробуй на большую длинну 400-600мм сам увидишь что тянуть лучше чем толкать , для начала , протяни 300мм 4 нарезами , я слышал народ обычными трапецивидными нарезами тянет до 18 нарезов зараз на стволе 5,5 мм , полигональные обычно 6-8 но протяжку делать сложнее на порядок , угол нарезов посчитай чтобы оборот укладывался в параметры 380-420мм , сам бы попробовал еще разок но нет доступа к станочной базе , а сказать токарю протяника мне брат ствол , врядли кто согласиться или бабла запросят немеряно

Источник