Урок 3. Способ изготовления нарезов

За три года работы нам приходилось слышать множество умных и не очень вопросов, относительно оружейного дела. И вот наконец мы сделали для вас конспект из наиболее наболевших тем и популярных ошибок. Надеемся, вам будет полезно. Ждем ваши отзывы и пожелания в комментариях.

Прорезание нарезов — последний и самый важный этап работы с внутренней поверхностью ствола. В настоящее время применяют четыре основных способа для нарезания канала ствола:

Самый долгий и дорогой способ, может занимать от 6 до 10 часов. Кроме того, требует очень высокого мастерства от ствольщика, ведь почти вся работа ручная.

Инструмент с резцом последовательно прорезает один нарез за другим. Используется в люксовом оружии и единичном производстве. Получается почти идеальная геометрия

___________________________________________________________________________________

Потягивание многолезвийной протяжки

Схож с предыдущим способом, однако все нарезы прорезаются одновременно, при помощи специального станка-пресса. Применяется только для пистолетных стволов, так как инструмент должен обладать высокой жесткостью, что невозможно при прорезании длинной заготовки. Занимает всего несколько минут.

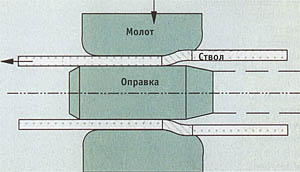

Самый быстрый способ — на изготовление ствола уходит около 3-5 минут, однако оборудование крайне дорогое и доступно только для работы в промышленных объемах, например при выполнении оборонного заказа.

Диаметр ствола прорезается по нарезам (большего диаметра), внутрь ствола вставляется оправка-дорн по диаметру ствола с полыми участками в местах будущих нарезов. Затем ствол отправляется под пресс, который снаружи деформирует металл и продавливает его в полые участки. Таким образом нарез штампуется.

Огромным плюсом технологии является тот факт, что металл в процессе ковки уплотняется, что положительно влияет на ресурс

Протягивание дорна (дорнение):

Диаметр ствола прорезается по полям (меньшего диаметра), затем в ствол вставляется дорн, который продавливает металл образуя нарезы. Дорнированные стволы вследствие уплотнения структуры металла прочнее и более живучи в эксплуатации, чем обработанные нарезанием. Но нарезанные стволы более чисты после обработки и дают лучшую кучность боя.

Сам процесс протягивания занимает около пяти минут, однако высокие температуры при работе (около 200 градусов) вынуждают снимать напряжение с металла — нормализовать и отпустить его, на что уходит еще около 50 часов.

Данный способ был выбран нашими мастерами, так как для короткоствольного оружия показатели выносливости приоритетнее, чем кучность боя, кроме того, после продавливания канал ствола проходит дополнительную полировку.

Источник

Как нарезать ствол

В чем причина повышенного разброса попаданий из нарезного ствола? Причин достаточно. Это и излишне затянутые ложевые винты, ослабление монтажных колец прицела, нестандартный график давления в стволе, неправильная комбинация порохового заряда и пули. Но есть факторы, которые кардинально влияют на величину разброса.

Для оптимальной кучности патронник должен быть изготовлен очень тщательно. Выполненный с минимальными допусками патронник обеспечивает лучшую кучность, так как гильзу при этом меньше раздувает. Недопустимы радиальные и угловые отклонения патронника от оси ствола. Причина таких отклонений — технологичность (дешевизна) производства.

Если оружейный мастер изготавливает патронник из заготовки ствола вручную разверткой от полутора до двух часов, то в поточном производстве данная операция длится всего 40 секунд. Однако повлиять на разброс попаданий может только сильное отклонение оси патронника от оси ствола. Обнаружить такой дефект несложно. Следует взять калиберный патрон, закоптить пулю и ввести в патронник. Если следы нарезов отпечатаются несколько односторонне, а вам необходим высокоточный ствол, то такой ствол можете смело забраковать.

После определенного настрела любой ствол начинает снижать показатели по кучности. Одинаковых стволов нет, поэтому и живучесть может различаться. В стандартных охотничьих калибрах, таких как .308 или .30-06, где используются прогрессивно горящие пороха, не вызывающие большого разгара канала ствола, его живучесть может достигать 8000 выстрелов без заметного увеличения рассеивания. А стволы под такие калибры, как .30-378 или 7.82 Warbid, едва справляются с настрелом в 800 выстрелов.

Износ заметен в оружии по растущему статистическому показателю рассеивания. Износу подвержены преимущественно переходной конус — та часть канала ствола, где пуля входит в нарезы, и дульный срез — там, где пуля покидает канал ствола. Медленно, но переходной конус выгорает под действием пламени и пороховых газов. Характерная сетка разгара хорошо заметна в переходном конусе изношенного ствола с хромированным каналом. Как следствие разгара, растет так называемая глубина посадки. Патрон, введенный в патронник, уже не упирается пулей в нарезы, и при выстреле пуля приобретает свободный ход до врезания в нарезы. Дульный же срез легко изнашивается даже в процессе чистки. Его легко повредить металлическим «ершиком» или шомполом, если не соблюдать аккуратность.

Грамотная чистка и соблюдение температурного режима ствола во время стрельбы также продлевают его срок эксплуатации и характеристики. Однако если ствол чистить веществами на основе аммония или хлоратами, то они выходят из стали слишком долго, что может иметь нежелательные последствия. Многие винтовки из нержавеющей стали страдают более от небрежной чистки, чем от чего-либо другого.

Больше всего на износ ствола влияют температура и трение пули. Максимальных значений температура и трение достигают в районе перехода из патронника в нарезную часть ствола. Патроны «магнум» за счет большой скорости пули, большего трения и более высокой температуры пороховых газов ускоряют износ ствола.

Следствием всех вышеописанных дефектов — несоосность канала ствола и патронника, разгар переходного конуса, растертость дульной части ствола, а также дефекты затвора — является возникновение при выстреле высокочастотных колебаний ствола, негативно влияющих на рассеивание.

СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И ЕГО КАЧЕСТВО

Этот фактор наиболее сильно влияет на кучность по сравнению с другими. Качество ствола определяют жесткие стандарты производителя и качество металла, а не вид нарезки.

Известно, что нарезные стволы изготавливают, как правило, тремя способами: «нарезка», «дорнирование» и холодная ковка. Правда, не каждый высококлассный стрелок сможет разъяснить, в чем же заключается превосходство одного способа над другим. Из любой заготовки с хорошо снятыми внутренними напряжениями, изготовленной из качественной ствольной стали — нержавеющей или хромомолибденовой, — имеющей ровную поверхность, прошедшую хонингование, может выйти качественный ствол.

В зависимости от калибра и давления, развиваемого в патроннике, для изготовления ствола используют одну из трех распространенных ствольных сталей. Для стволов под патроны кольцевого воспламенения калибра .22 используется сталь марки 1137 (отечеств. аналог — сталь 35Г2). Для стволов под патрон калибров от .243 до .30-06 стандартной является CrMo сталь марки 4140 (отечеств. аналоги — стали 42ХМ и 38ХМА). Матчевые стволы сегодня принято изготавливать из патентованного сплава марки 416R (отечеств. аналог — сталь 20Х13).

«Нарезка» — наиболее старый способ изготовления нарезных стволов, который заключается в многократном проходе резца по каналу ствола, при этом за один проход обрабатывается только один нарез. Нарезы изготавливаются при помощи специального инструмента, режущая кромка которого двигается по одному нарезу и проходит его за один оборот заготовки. За один проход нарезы углубляются на 5 микрон. Когда процесс завершен, резец отжимается, возвращается в патронник, и затем операция повторяется. Так как для достижения нужной глубины одного нареза требуется примерно 25−30 проходов, этот процесс продолжается довольно долго. Хотя изготовление нарезов резанием трудоемкий и, кроме того, дорогой метод, на его применение идут, чтобы обеспечить точный выстрел.

«Дорнирование» наиболее простой и дешевый способ создания нарезного ствола. После порезки и нормализации заготовки сверлят, затем развертывают и хонингуют. Хонингование (англ. honing от to hone — точить) — отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговального станка. Хон вращается и одновременно совершает возвратно-поступательные движения. И только после этого приступают непосредственно к «дорнированию».

Дорн представляет собой очень твердый стержень, сделанный из карбида вольфрама, с выемками для полей и выступами для нарезов. Его продавливают сквозь канал ствола с силой около 80 000 ньютонов. В результате образуются нарезы с необходимыми параметрами (число, глубина, шаг). Так как обработке подвергается лишь внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки еще раз нормализуют в вакуумной печи в азотной среде.

Методика дорнирования совершила революцию в послевоенной оружейной промышленности, изменив традицию изготовления стрелкового оружия.

Используя качественную сталь, опытный мастер может изготовить за день сотни стволов с почти идентичным внутренним диаметром. Наиболее важным моментом этого способа получения нарезного ствола является значительное снижение стоимости качественного ствола.

«Холодная ковка» — метод ковки на оправке — был разработан в 1930-х годах в Германии. Процесс довольно дорогостоящий, его, как правило, используют крупные производители оружия. Как следует из названия этого метода, в процессе ротационной ковки молот обжимает ствол. По мере того как проковывается ствол, продвигается и поворачивается оправка. Процесс занимает три минуты, причем получившийся ствол требует минимум машинной обработки и доводки до нужных размеров.

При ковке на оправке молекулярная структура уплотняется, в результате чего канал ствола имеет тенденцию к сужению у дула. Считается, что это сужение уменьшает деформацию пули, дает более высокие начальную скорость и точность, но уменьшает срок жизни ствола. Преимущество, которое дает метод изготовления с помощью пуансона и холодной ротационной ковки на оправке, это то, что канал ствола более ровный и гладкий, чем при нарезании. Последующая термобработка имеет целью снять внутренние напряжения в стволе, негативно влияющие на отклонение СТП (средняя точка попадания) при его нагреве. В отсутствии напряжений в стволе и состоит фактическая основа рекламы о преимуществах тех или иных технологий.

Теоретически считается, что «нарезка» позволяет изготовить наиболее точные стволы, а «дорнирование» наименее точные. На практике все обстоит не так просто. Поэтому правильнее будет считать, что любым из способов можно получить как хороший по характеристикам, так и плохой ствол. Необходимо помнить, что абсолютно прямых и идеальных стволов не существует. Главное, понять, какой степени кучности вы пытаетесь добиться.

Подбор патрона сводится к поиску наиболее прогнозируемой вибрации ствола, чтобы пуля покидала ствол при одном и том же пространственном положении дульного среза. Повреждение донца пули ведет к резкому ухудшению кучности.

ДУЛЬНЫЙ СРЕЗ СТВОЛА

Пуля должна покидать ствол правильно, и отвечает за это дульный срез. Если дульный срез выполнен с наклоном по отношению к оси ствола, то пороховые газы, истекающие за пулей, создают реактивный эффект, который отклоняет пулю и приводит к ухудшению кучности. Такой же эффект наблюдается, если дульный срез имеет выщерблены или повреждена околодульная нарезная часть ствола. Дульный срез должен быть ровным по всей окружности, любые отклонения от нормы серьезно ухудшают кучность.

ПОДГОНКА ЗАТВОРНОЙ ГРУППЫ И ЗАТЯЖКА ЛОЖЕВЫХ ВИНТОВ

Подобные манипуляции могут улучшить показатели хорошо изготовленного ствола, но заставить точно стрелять дефектный ствол они не в состоянии. Затяжка винтов не должна быть излишней, но проверять ее необходимо постоянно.

Затворная группа, расположенная со смещением относительно оси ствола, может частично ухудшить кучность винтовки, все же качество изготовления ствола в гораздо большей степени влияет на кучность. Вообще покупка даже высокоточного ствола в специализированной фирме — это всегда лотерея. Для осмотра канала ствола требуется эндоскоп, а такой дефект, как дегрессивный шаг нарезки — переход к более длинному шагу, особенно в ближней к дульному срезу части ствола, — вообще не различим.

В целом можно сказать, что изготовление высококачественной винтовки процесс весьма трудоемкий, который в большей степени основывается на опытном подборе всех комплектующих и патрона.

Но в то же время этот вопрос мало изучен, так как существует масса серийных моделей винтовок, которые отличаются отменным кучным боем, несмотря на невысокое качество

деталей, из которых они собраны.

ПРОЩАЙ, МОЛОДОСТЬ! Часть ствола возле патронника испытывает воздействие максимальных температур и давлений. Ствол в этом месте более всего подвержена термической эрозии. Особенно это заметно при большом настреле. Со временем и в дульной части канала ствола образуется раструб, иногда такой, что вставленный в него патрон проваливается по самые скаты гильзы.

Источник

Рождение ствола, процесс изготовления в картинках

Ствол, калибр, нарезы, поля — термины, понятные каждому, кто хоть немного знаком с оружием. Однако сам процесс изготовления оружейных стволов для многих остаётся неведомым. Сегодня мы посетим одну из старейших германских оружейных фабрик — фирму Неуm. Основанная в июле 1865 года, она до 1914 года большую часть своей продукции поставляла в Россию. Сегодня Неуm изготавливает стволы высочайшего качества для многих именитых производителей оружия.

Заготовки одинаковой длины готовы к дальнейшей обработке

В принципе, оружейный ствол условно можно рассматривать как стальную трубку, в которой снаряд ускоряется, чтобы точно поразить цель. Например, в канале нарезного ружья пуля развивает скорость до 3600 км/ч, а давление достигает 3900 бар. Для сравнения скажем, в автомобильных покрышках давление воздуха не превышает 2 бар. Однако ствол не только играючи выдерживает подобные нагрузки, но и благодаря своему профилю стабилизирует движение пули и позволяет уменьшить разброс до сравнительно малых значений. Так что ствол на самом деле — это вам не просто «трубка с нарезами и полями».

Заготовка — половина дела

Решающее значение для качества будущего ствола имеет способ его изготовления и качество применяемого металла. Фирма Неуm для производства своих нарезных и гладких стволов получает 6-метровые стержни — заготовки ствольной стали — от знаменитой фирмы Круппа.

Свойства поставляемого крупповского металла удовлетворяют всем требованиям, предъявляемых к оружейным стволам: огромная прочность, чтобы выдержать давление пороховых газов, пластичность, хорошая обрабатываемость режущим инструментом. Об этом знали ещё наши деды, по достоинству ценившие качество крупповской стали.

Процесс изготовления ствола начинается с того, что заготовка разрезается на куски необходимой длины, у них обрабатываются и размечаются торцы. Теперь будущие стволы имеют одинаковую длину и готовы к дальнейшей обработке. Канал ствола просверливается на специальном сверлильном станке. Заготовка вращается со скоростью 250-300 оборотов в минуту, при этом сверло, делая 2800 оборотов в минуту, вращается в противоположную сторону. Для того, чтобы не происходило отклонения от оси, используются особые свёрла одностороннего резания. Они имеют только одну режущую кромку и в процессе сверления выдерживают заданное направление — строго по оси канала ствола.

После того, как канал ствола просверлён, его поверхность обрабатывается с помощью конических развёрток. При этой обработке снимается до 0,2 мм металла, и следы прохода сверла исчезают. На заключительном этапе внутренняя поверхность канала ствола обрабатывается путём хонингования (прим.): дважды производится предварительное хонингование, один раз — черновое и один раз — прецизионное. Продолжительность каждой операции — пять минут. Обработка стволов для недорогого оружия на этом заканчивается, и в них с помощью специального режущего инструмента — протяжки — делаются нарезы. Если это гладкий ствол, то хонингование становится последней технологической операцией по обработке канала.

ПРИМЕЧАНИЕ: ХОНИНГОВАНИЕ (англ. honing — от hone — точить), отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговалъного станка. Хон вращается и одновременно совершает возвратно-поступательное движение.

Различные фирмы используют в ходе дальнейшей работы с дорогими стволами высшего качества свои наработанные технологические приёмы. Например, такие признанные «асы», как Heym, Sauer, предпочитают холодную ковку. Совершенно справедливо считается, что стволы, изготовленные методом холодной ковки, по точности боя соответствуют самым жёстким требованиям, предъявляемым не только к охотничьему, но и к спортивному оружию. Для этого применяется особое кузнечное оборудование, которое позволяет проковывать заготовки в холодном состоянии.

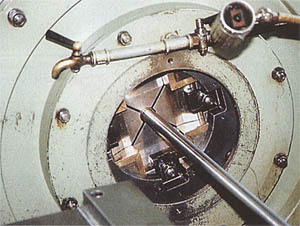

В процессе обработки ствол впрессовывается в профиль этой оправки

Первую машину для холодной ковки под названием «Алькетт» фирма Неуm закупила 30 ноября 1960 года. В современной машине четыре «молота», каждый развивает давление в 130 тонн. Они движутся в радиальном направлении к стволу. Сам ствол при обстукивании продвигается в продольном направлении и одновременно поворачивается вокруг своей оси. В канал ствола вставлена оправка с нужным профилем. При обжиме ствола металл как бы впрессовывается в оправку, и в результате в канале формируются нарезы. В зависимости от формы оправки получается нарезка ствола различного типа. Например, для некоторых образцов боевого армейского оружия (пулемётов) делается нарезка с полигональным (многоугольным) профилем. Стволы с чоковыми сужениями для охотничьих ружей изготавливаются аналогичным образом, только оправка берётся с гладко отполированной поверхностью.

Стволы и казённик соединяют и припаивают с помощью металлической планки, называемой «шиной»

Проковка одного ствола длится две минуты, в результате чего он удлиняется примерно на 10 см. У других производителей имеются ковочные машины, которые, например, 30-сантиметровую заготовку удлиняют до нужных 60 см.

С помощью горелки серебряный припой расплавляют и прочно скрепляют стволы в казённой части

Глаз мастера всегда в цене

В ходе обработки ствола в металле возникают напряжения, которые приводят к небольшому его искривлению. На специальном правильном (от слова «править») станке ствол выравнивается опытным мастером. Кстати, поначалу были попытки передоверить эту операцию станку, но оказалось, что глаз человека (!) лучше и быстрее выявляет отклонения, чем машина.

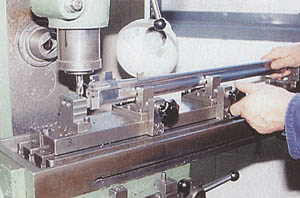

В заключение с помощью автоматических станков с числовым программным управлением производится доводка внешней поверхности стволов. В памяти компьютера хранится большое количество различных контуров, и обработка с помощью специального инструмента ведётся до тех пор, пока полученная форма не будет соответствовать тому, который хранится в памяти компьютера. Например, Неуm применяет грушеобразный контур при изготовлении стволов для многозарядных винтовок, а гладкие стволы имеют круглое сечение.

Стволы фрезеруют на специальном станке

После этого стволы попадают в руки мастера, который соединяет стволы в

Наконец, поверхность стволов и других металлических деталей для защиты от внешних воздействий и предотвращения коррозии подвергается воронению (прим.). Отдельные стволы подвергаются воронению (оксидированию) в специальной ванне. Спаянные стволы погружать в эту ванну нельзя, т.к. кислота, содержащаяся в оксидирующем растворе, разъедает пайку.

ПРИМЕЧАНИЕ: ВОРОНЕНИЕ — разновидность оксидирования, в результате которого на поверхности деталей из углеродистой стали образуется защитная плёнка из окислов железа от тёмно-синего до чёрного цвета.

После сборки и отладки оружия, оно отстреливается специалистами государственного управления по испытанию оружия и направляется на прилавки магазинов.

Источник