А как выбить направляющий палец суппорта?

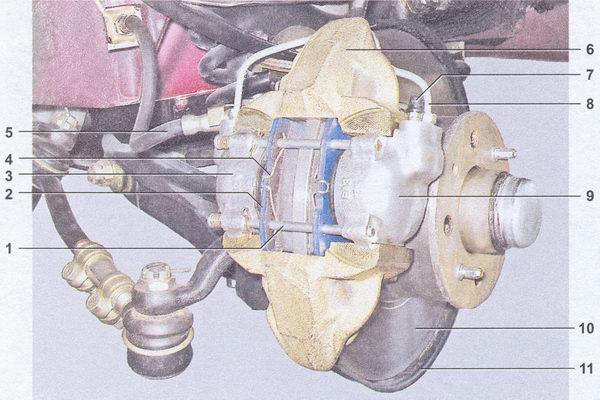

У суппорта нет направляющего пальца Вы, по видимому, имели ввиду направляющий палец колодок (номер 1 на рисунке)

Закисший палец попробовать выбить таким-же пальцем. Кувалду потяжелее и вперед. Гнутые пальцы, естественно, потом под замену.

Не получается — пробуем снять суппорт в сборе, вместе с цилиндрами и колодками. Откручиваем два болта крпления суппорта, тормозную трубку и опять кувалдой пробуем сбить суппорт.

Для отворачивания болтов суппорта используйте ключи с удлиненными ручками.

Цилиндры менять парой, как уже раньше сказали, что бы два раза не вставать.

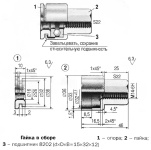

Скорее всего будут проблемы с извлечением цилиндра из суппорта. Тут не церемонится — зажимать суппорт в тиски и резать цилиндры пополам болгаркой. Не забывайте, что цилиндр крепится в суппорте специальным фиксатором 2101-3501059 (см. рисунок)

Пальцы гнутся > Закисший палец попробовать выбить таким-же пальцем.

Пальцы (в роли выколотки) гнутся и расклиниваются, даже не вижу смысла наращивать усилия. Разве что закалить их. Закисший тоже плющится, его не закалишь.

Пока колодка не стёрта, ещё толстая, походит, по пути в сервис нормальный зарулю.

Расклёпываются, да. Суппорт — не менять. Тут написали, предложат поменять суппорт. Но не написано — не надо их менять, если нет явных показаний по другим причинам.

Можно палец пытаться крутить и потом снова постукивать. Пальцы из нержавейки тоже «прокисают». Нержавейка бывает очень разная и неизвестно из чего там схалтурили лежащие на витрине «обрезки прутков с отверстиями под пружинки».

Можно сверлить. Если дрель и руки позволяют (обороты, размер сверла, ухватистость, тремор рук).

Вероятно, можно под новые пальцы положить современные, высокотемпературные смазки для деталей тормозных систем. Я никогда не пробовал. Очевидно, можно — графитку и раза 2-4 в год, может совмещая со сменой резины, вынимать пальцы и ставить обратно. Ведь оба сезонных комплекта резины, у некоторых, уже в сборе на дисках, и меняют они сами. Купив отдельный, удобный гидро-домкрат, подставку для страховки домкрата и ключ с длиной рукоятки 0,5-1м (затяжка болта колеса от 7 до 7,35 кг на 1 метр, http://auto.bezmani.ru/topic662.html ).

Оффтопик/2: Мне мастер когда-то говорил и делал, он льёт касторку за наружнюю пылезащитную манжету на цилиндре и поршне. Касторка из аптеки. Недостатков не замечал. Цилиндры не закисали. Если возникала нужда менять цилиндры, то из-за прокисших пальцев колодок. Я за себя уже решил, но рецепт привожу на 100% под Вашу отвественность. С себя — полностью снимаю.

Но если кто самостоятельно меняет цилиндры, то голова на плечах присутствует.

в сервисе предложат менять суппорты в сборе залей пальцы тормозухой, положи сверху тряпочку , смоченную тормозухой, через сутки попробуй аккуратно выбить. Станет сразу ясно: пошел палец или припарки не помогли

Принципиально, если ты цилиндры собираешься менять, то тебе эти пальцы нафиг не нужны.

Можно газовой горелкой погреть ухи и попробовать пальцы выколотить.

А можно болгаркой их просто разрезать на уже снятом суппорте.

Не хотите греть — пилите Нечем или неудобно пилить — стучите.

Источник

Сайт о внедорожниках УАЗ, ГАЗ, SUV, CUV, кроссоверах, вездеходах

В двигателях автомобилей ВАЗ поршневой палец запрессовывается в нагретую головку шатуна. Расчетный натяг в соединении после запрессовки должен быть примерно 0,04 мм. В соединении палец-поршень расчетный зазор около 0,01 мм. При температуре поршня и пальца, равной 20 градусов, последний должен легко проталкиваться в поршень усилием руки. А вот смазанный моторным маслом палец не должен выпадать из поршня в вертикальном положении.

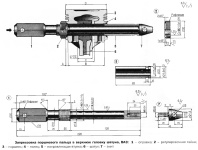

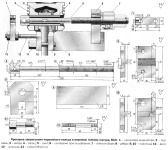

Приспособления для запрессовки поршневого пальца в верхнюю головку шатуна, чертежи, схемы и размеры.

У двигателей ВАЗ-2101, ВАЗ-2103 (диаметр цилиндра 76 мм) для запрессовки пальца рекомендуется использовать приспособление А.60325 с размером, определяющим положение пальца, равным 2,01-2,03 мм. Для двигателей ВАЗ-2105, ВАЗ-2106 (диаметр цилиндра 79 мм) предназначено другое приспособление 02.7853.9500 с соответствующим размером, равным 4,7-4,71 мм.

Как видим, рекомендуемые допуски размеров в первом случае 0,2 мм, во втором 0,1 мм. По идее, приспособление должно обеспечивать симметричное положение пальца в шатуне и соответственно в поршне (с допускаемыми отклонениями). Однако, практика показывает, что длины частей пальца, выступающих из верхней головки шатуна, могут отличаться на 1 мм и более.

Это происходит из-за различных расстояний между внутренними торцевыми плоскостями бобышек поршней, поставляемых в запасные части. К тому же, могут существенно отличаться по длине поршневые пальцы (свободный размер). Таким образом, рекомендуемые заводом приспособления можно использовать не всегда. Для выхода из этого положения вместо двух приспособлений используется одно, но регулируемое.

Запрессовка поршневого пальца в верхнюю головку шатуна.

Регулируемый размер А* вычисляется по формуле : А = 0,5 (D-B-C+27) мм, где :

В — длина пальца;

С — расстояние между внутренними торцевыми плоскостями бобышек поршня;

D — диаметр цилиндра;

27 — ширина верхней головки шатуна (выдерживается точно).

Пример расчета:

D=79; B=67,3; С=31,2, тогда А = 0,5 (79-67,3-31,2+27)=3.75 мм. Заметим, что у приспособления 02.7853.9500 этот размер равен 4,7-4,71 мм.

Напомним, что винт 7 (см. рисунок) затягивается неплотно, чтобы не произошло заклинивания при удлинении пальца от контакта с нагретой головкой шатуна. При запрессовке (установке) пальца поршень должен прижиматься к верхней головке шатуна, как показано на рисунке. Операция должна проводиться очень быстро, так как быстро охлаждающийся шатун может «схватить» палец до полной его запрессовки, а в охлажденном шатуне положение пальца уже не изменить.

На практике довольно часто приходится сталкиваться со случаями, когда приспособления ВАЗ и рассматриваемое регулируемое приспособление просто неприменимы. Дело в том, что у поршневых пальцев, поставляемых в запасные части, отверстие не предназначено для использования упомянутых приспособлений. Впечатление такое, что и сверление этих пальцев производится с двух сторон, при этом нет точного совпадения осей отверстий.

В результате, стержень оправки приспособления диаметром 14,87-14,93 мм или просто не вставить в палец или, из-за очень плотной посадки, не извлечь из пальца при снятой направляющей втулке примерно в течение 30 минут. Попытки «подкорректировать» отверстие рассверливанием оканчивается неудачей. Палец цементирован и закален ТВЧ, при этом и поверхность отверстия оказывается повышенной твердости.

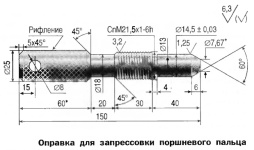

Оправка для запрессовки поршневого пальца.

Для описанных случаев надо изготовить короткую оправку с диаметром стержня 14,5 мм. Кстати, встречаются пальцы, где невозможно вставить оправку и с диаметром стержня в 14 мм. На оправке палец не фиксируется. Другой вариант короткой оправки, но с фиксацией пальца показан на рисунке ниже.

Технология запрессовки (установки) пальца короткими оправками.

Поршень кладем на деревянную подкладку. Вставляем между бобышками поршня нагретую головку шатуна, придерживая его рукой в рукавице за нижнюю часть. Другой рукой устанавливаем палец в отверстие бобышек поршня и в верхнюю головку шатуна (усилие незначительное) так, чтобы палец выступал из поршня на 5-7 мм. Оправкой с отрегулированным размером А вставляем палец окончательно. Иногда приходится по оправке слегка постучать молотком.

Запрессовка поршневого пальца в верхнюю головку шатуна.

Если палец просто проваливается до деревянной подкладки, это в подавляющем большинстве случаев означает, что шатун непригоден для перепрессовки пальца. Пригодность шатунов для перепрессовки проверяется при помощи другого приспособления. Расчетный натяг в соединении палец — верхняя головка шатуна у автомобилей ВАЗ должен быть в пределах 0,010-0,042 мм. Не следует забывать и о проверке соединения палец — бобышка поршня, там расчетный зазор 0,008-0,016 мм.

Контроль запрессовки и выпрессовка поршневых пальцев.

Натяг в соединении палец — верхняя головка шатуна при температуре 20 градусов должен быть таким, чтобы палец не перемещался в головке шатуна при осевой нагрузке в 400 кгс. Усилие выпрессовки может достигать более 800 кгс.

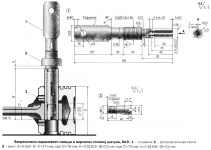

Для контроля запрессовки и для выпрессовки пальцев предлагается более простое приспособление, чем рекомендуемое заводом А.95615. Основание и пластина привариваются к ребру. Гайка собирается с подшипником 8202 (dxDxH=15x32x12 мм; Со=18 247 Н = 1860 кгс). После установки опоры трубчатая часть гайки завальцовывается в канавку опоры. Перед завальцовкой подшипник следует смазать.

Проверка запрессовки поршневого пальца в верхнюю головку шатуна.

Контроль запрессовки.

Прикладываемое осевое усилие определяется по моменту затяжки гайки. Момент измеряется динамометрическим ключом. Связь между прикладываемым крутящим моментом М и развиваемым осевым усилием Q определяется по формулам:

M = 0,23Qd кгсм; Q = 4,35 M/d кгс, где d — номинальный диаметр резьбы, м (в нашем случае резьба М14; d=0,014 м). Так, при Q = 400 кгс (3,924 кН) получим М = 0,23х400х0,014 = 1,288 кгсм или 12,64 Нм.

Перемещение пальца контролируется по перемещению головки винта индикатором, закрепленным на стойке кронштейна индикатора винтом М6-10. Посадка пальца в шатуне будет соответствовать норме, если после прекращения действия динамометрического ключа и возвращения гайки в первоначальное положение, стрелка индикатора возвратится к нулевой отметке. В случае проскальзывания пальца (М=1,3 кгсм; Q=400 кгс) в верхней головке шатуна необходимо заменить шатун.

Выпрессовка.

Выпрессовку пальца рекомендуется проводить на прессе с использованием оправки А.60308, центрируемой по отверстию в пальце и опоры с цилиндрической выемкой. Одновременно определяется пригодность шатуна. Обычно палец выпрессовывается при моменте 2,8-4,5 кгсм. что соответствует осевой силе 870-1398 кгс.

Окончательно пригодность шатуна определяется после проверки его на деформацию на поверочной плите или с помощью лекальной линейки. После затягивания гаек болтов крышки шатун зажимается в тисках за боковые поверхности нижней головки через прокладки из мягкого металла. Зажимать шатун за стержень, а тем более за верхнюю головку, нельзя во избежание его деформации (скручивания).

По материалам книги «Приспособления для ремонта автомобилей».

Росс Твег.

Источник