- Ручные швы

- Ручные швы: основные правила

- Начало работы: узел

- Как закрепить нить в конце шва?

- Шов «назад иголку»

- Петельный шов

- Шов «Козлик» («Ёлочка»)

- Французская закрепка

- Подшивочный шов

- Шов «через край» («обмёточный»)

- Пунктирный шов

- Намёточный шов

- Потайной шов

- Как заварить большое отверстие или наложить широкий шов — 1 хитрость опытного сварщика

- Понадобится

- Процесс сварки с помощью второго «голого» электрода

- Второй вариант хитрости сварки с помощью второго «голого» электрода

- Смотрите видео

- 4 фактора влияния на качество сварочных швов дуговой сварки

- Особенности наложения сварочных швов ручной дуговой сваркой по типам соединения

- 1) Стык в стык

- 2) Внахлест

- 3) Тавровое + угловое

- 4) Пространственные положения

- А) Как я свариваю в верхнем положении?

- Б) Как накладывать горизонтальные швы по вертикали?

- В) Как делать потолочные швы?

- Как лично я делаю красивые швы ручной дуговой сварки?

- 1) Как влияет угол наклона изделия и электрода?

- 2) Траектория движения

- 3) Форма и протяженность

- 4) Обработка сварного соединения

- А) Термическая

- Б) Химическая

- В) Механическая обработка

Ручные швы

Ручные швы: основные правила

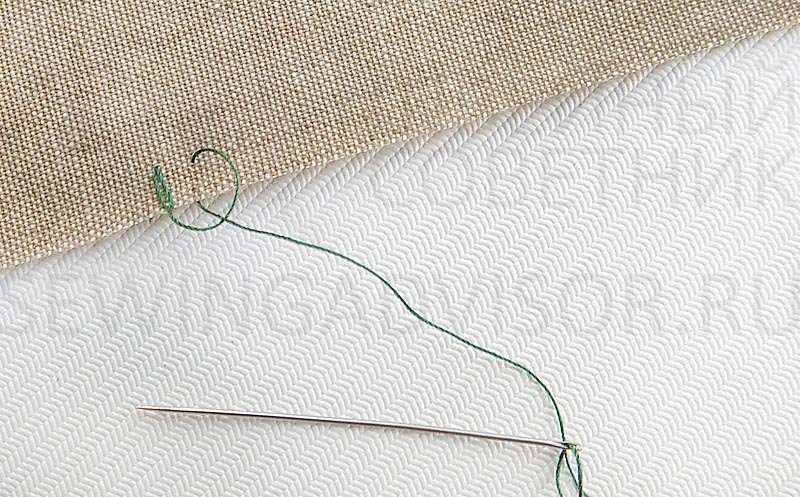

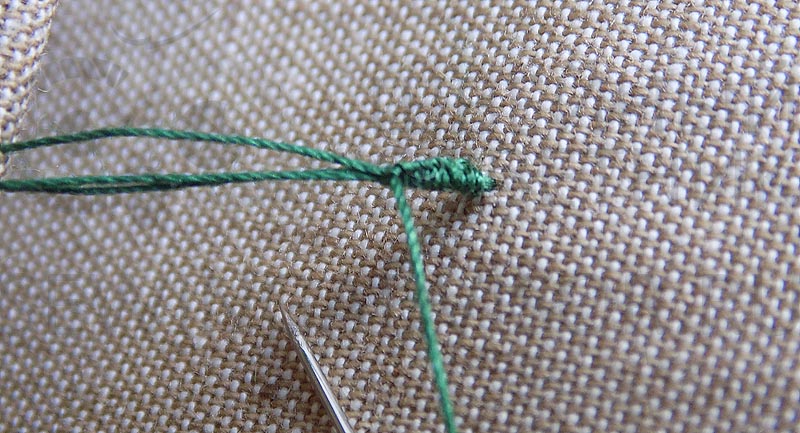

Начало работы: узел

Придерживайте нить левой рукой. Обведите нить вокруг кончика указательного пальца правой руки, и поместите на конец нити. Положите большой палец на скрещенные нити и, потянув длинную нитку, проведите большой палец к концу указательного, так чтобы нити закрутились вокруг друг друга. Затем сбросьте петлю. Зажмите кольцо между большим и указательным (или средним пальцами). Потяните левой рукой за длинный конец и аккуратно затяните узел.

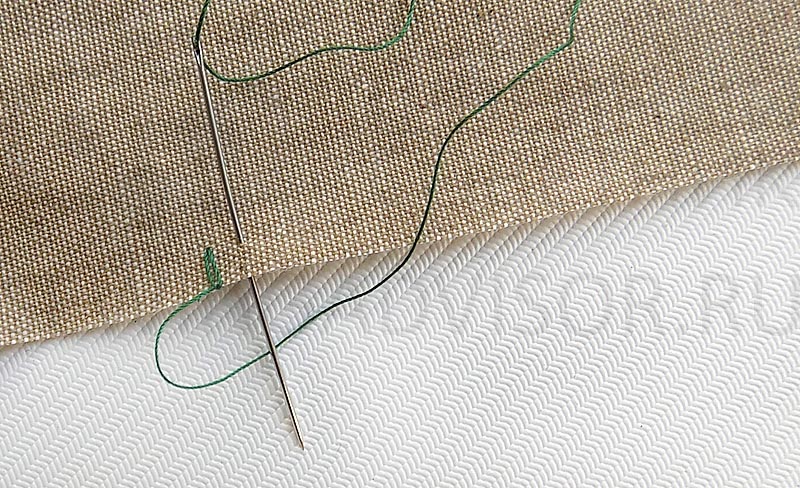

Как закрепить нить в конце шва?

Проведите иглу в петельку и продолжайте затягивать, пока не появится вторая петля. Проведите углу во вторую петлю и туго затяните нить, образовывая узел. Чтобы выполнить закрепку просто сделайте несколько небольших стежков, используя шов «назад иголку». Такие стежки располагаются один поверх другого и хорошо скрепляют слои ткани.

А теперь давайте подробнее узнаем, как выполнять ручные швы своими руками.

Шов «назад иголку»

Этот шов является одним из самых прочных ручных швов. Он используется для швов в труднодоступных местах и для закрепления строчек в конце и начале. Выведите иголку на верхнюю сторону. Сделайте небольшой стежок назад (2-3 мм) и снова выведите иглу вверх, отступив те же 2-3 мм по линии шва.

Продолжайте вводить иглу в конец последнего стежка и выводить на один стежок впереди.

На изнаночной стороне стежки получатся в два раза длиннее, чем на лицевой стороне.

Шов «назад иголку» с пропусками

Этот вариант также используется для закрепления переходного канта обтачки и подборта.

Выполняйте обычный шов «назад иголку», но отводите иглу назад на половину длины стежка. Выходит игла по-прежнему на длину целого стежка.

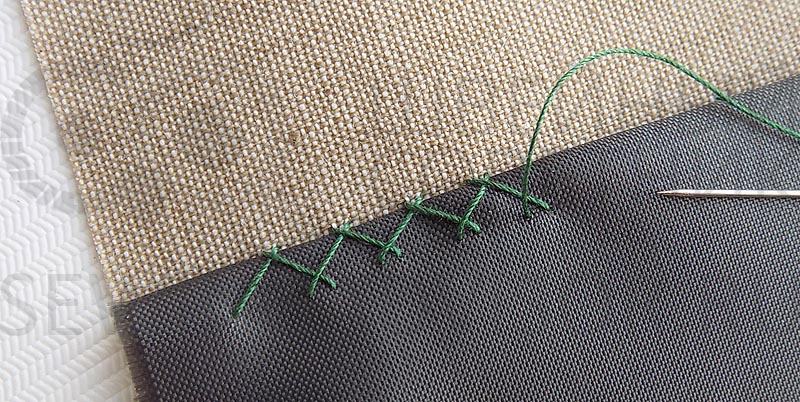

Петельный шов

Применяется для изготовления обработанных вручную деталей: навесные нитяные петли и отверстия, нитяные петли, застёжки на крючках, шлёвки. Также подходит для оформления деталей из фетра или флиса. Выполняйте шов слева направо, расположив ткань так, чтобы её срез был внизу.

Закрепите стежок на краю ткани петлёй или любым другим удобным Вам способом.

Для каждого стежка направляйте иглу к себе. Втыкайте иголку в лицевую сторону ткани и выводите поверх нити на расстоянии от края около 5-6мм и на то же расстояние правее. Затягивайте нить не слишком туго.

Шов «Козлик» («Ёлочка»)

Применяйте такой шов для скрепления двух слоёв ткани с небольшой степенью подвижности, например для соединения подкладки с изделием или для подгибки трикотажа.

Выполняйте шов слева направо. Сделайте небольшой горизонтальный стежок в верхнем слое, отступив немного от края. Затем, сразу за краем верхнего слоя, выполните еще один стежок на нижнем слое, вправо по диагонали от первого стежка. Выполняйте стежки, не затягивая нитку.

Французская закрепка

Используйте такую закрепку, чтобы прикрепить подгибку свободной подкладки к подгибке изделия.

Выполните 2-3 стежка длиной около 2,5-3см, между изделием и подкладкой.

Поверх длинных стежков выполните стежки «петельным швом», располагая их максимально близко друг к другу. Полностью закройте длинные стежки петельками.

Подшивочный шов

Используйте этот шов для всех типов подгибки.

Сделайте незаметный маленький стежок в ткани изделия, а затем выведите иглу вверх по диагонали через край подгибки. Расстояние между стежками 5-6 мм.

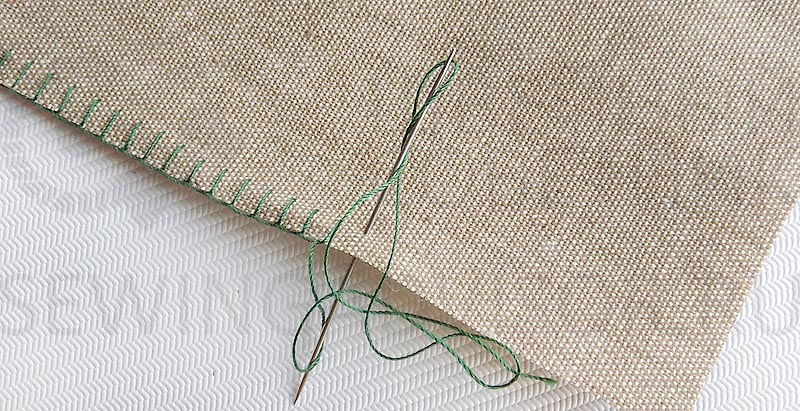

Шов «через край» («обмёточный»)

Используйте этот шов, чтобы избежать осыпания срезов ткани.

Вводите иглу перпендикулярно срезу ткани, делая диагональные стежки через край. Старайтесь, чтобы стежки были одного размера и на равном расстоянии друг от друга.

По окончании шва Вы можете вернуться, втыкая иглу в уже сделанные отверстия, получив таким образом «треугольные» стежки.

Пунктирный шов

Этот вариант шва «назад иголку» применяют для отделки втачивания молнии на таких тканях как бархат, вельвет или атлас, в случае если машинная строчка выглядит некрасиво.

Выведите иглу вверх через все слои ткани. Выполните стежок «назад иголку», захватив 1-2 нити ткани. Выведите иглу на поверхность, отступив 5-6 мм вперед.

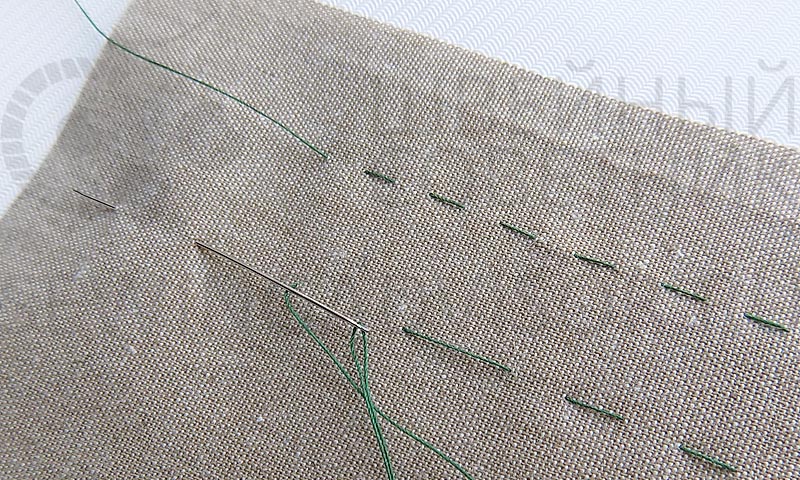

Намёточный шов

Этот шов является основным ручным швом, используемым для стягивания ткани, закладывания защипов, штопки и швов, не испытывающих нагрузки.

Выполните несколько стежков вперед, равномерно вводя иглу в ткани и выводя на поверхность, до того как протянуть нить.

Количество стежков зависит от толщины материала. Длина стежка и расстояние между ними зависит от места применения шва и может колебаться от 3 мм до 3 см.

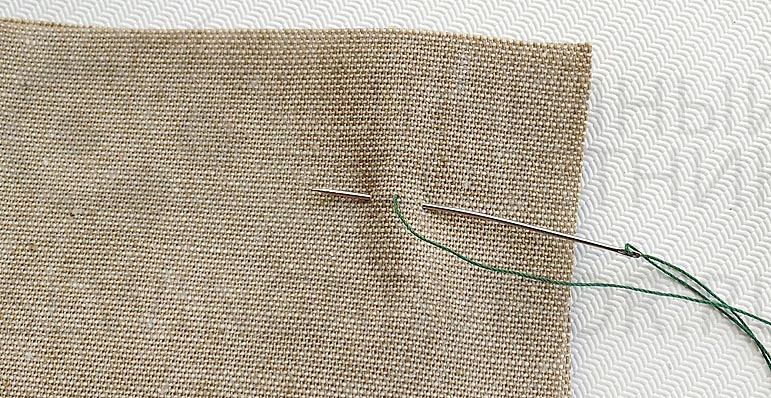

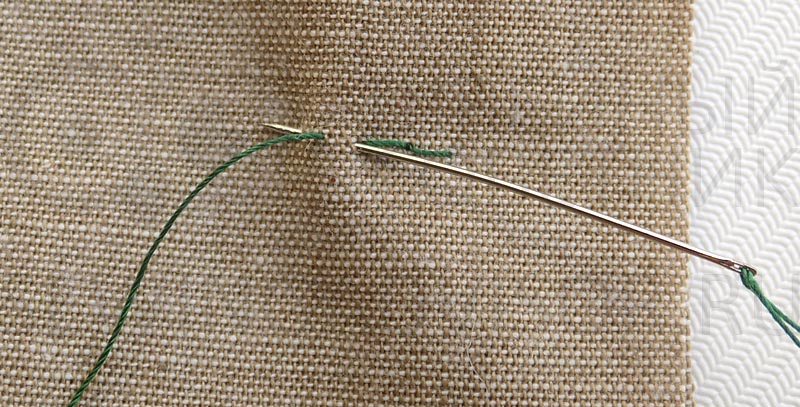

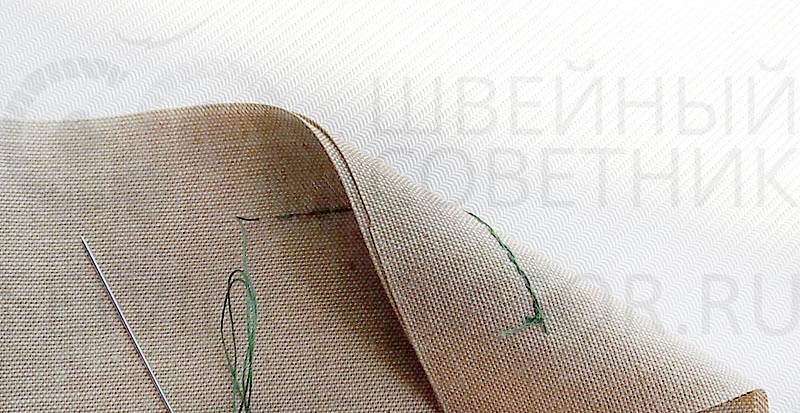

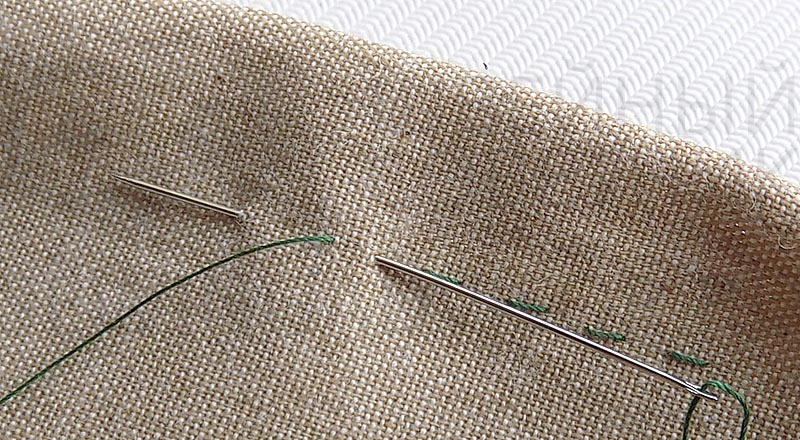

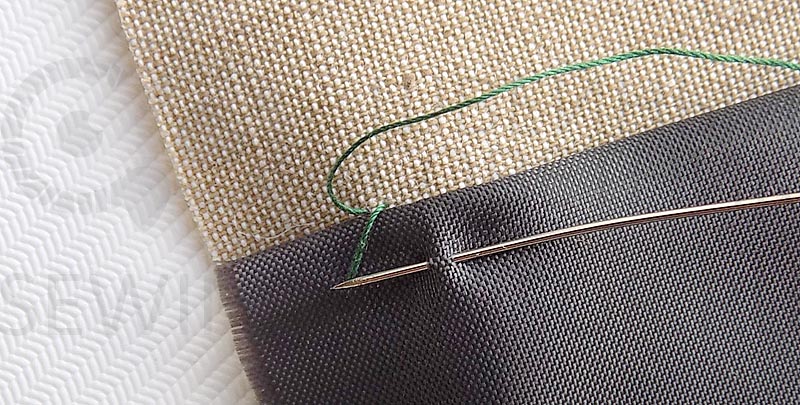

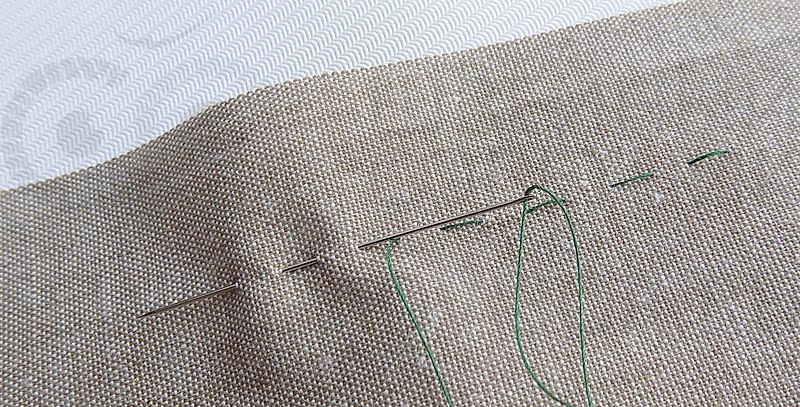

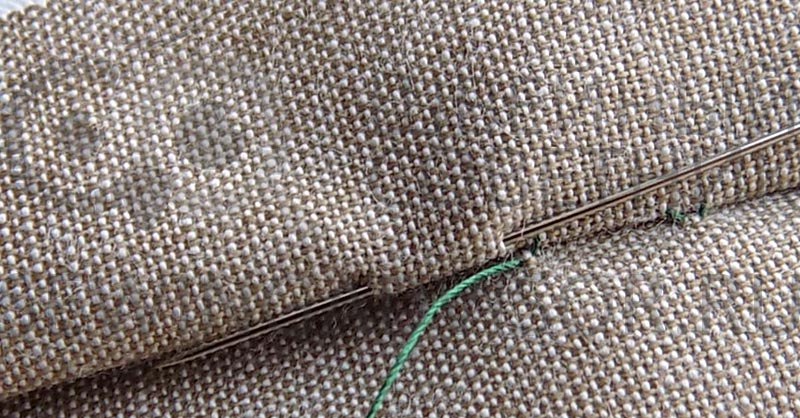

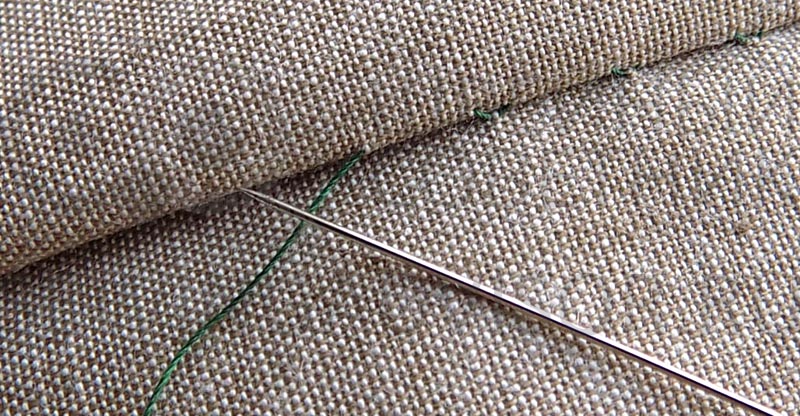

Потайной шов

Используется для максимально незаметной обработки подгибки, прикрепления подкладки, карманов и т. д.

Проведите иглу через подогнутый край верхней ткани. Захватите одну нить нижней ткани и снова введите иглу в сгиб верхней ткани.

Для того, чтобы зашить отверстие в шве, простроченном на машине, выполняйте потайной шов, захватывая равное количество нитей в верхнем и нижнем слое. Сделайте несколько стежков, а затем стяните участок шва.

Источник

Как заварить большое отверстие или наложить широкий шов — 1 хитрость опытного сварщика

Если под рукой не оказалось электродов большого диаметра или присадочной проволоки, а заварить нужно большое отверстие, то можно обойтись и тонкими электродами. Для этого достаточно воспользоваться двумя «секретами», которые практически не усложняют процесс сварки, но помогают добиться требуемого результата.

Понадобится

- Тонкие покрытые электроды;

- железный гвоздь;

- сварочный аппарат;

- тиски слесарные;

- материал для сварки;

- болгарка;

- молоток и наковальня;

- вязальная проволока и пассатижи.

Процесс сварки с помощью второго «голого» электрода

Для первого способа прокатываем покрытый электрод массивным металлическим стержнем, уложенным на толстую металлическую плиту.

При этом покрытие электрода потрескается и отслоится от проволоки. Те места, где покрытие удалилось не полностью, можно потереть нашей металлической «скалкой».

Зажимаем железный гвоздь и «голый» электрод в слесарные тиски и обвиваем один конец проволоки вокруг гвоздя два-три раза.

Навиваем полученную спираль на покрытый электрод и, изгибая в разных местах проволоку, добиваемся ее прижима к покрытому электроду.

Вставляем концы обоих электродов в держак (ток протекает по обоим электродам) и начинаем заваривать торец трубы достаточно большого диаметра. Процесс протекает быстро и качественно, так как металла двух одновременно плавящихся электродов вполне достаточно для заварки такого большого отверстия.

В этом мы убеждаемся по завершении заварки отверстия трубы и шлифовки места сварки болгаркой.

Получилась сплошная и герметичная «крышка».

Второй вариант хитрости сварки с помощью второго «голого» электрода

Для второго способа обстукиваем покрытый электрод молотком на наковальне и также добиваемся полного отслоения покрытия. Прикручиваем небольшим кусочком вязальной проволоки верх «голого» электрода к покрытому чуть ниже его контактного торца без покрытия.

Такой «конструкцией» будем сваривать торцы двух труб с зазором больше обычного или отверстие в трубе диаметром в несколько раз, превосходящим поперечник применяемых нами электродов.

Поскольку ток не течет по «голому» электроду, так как он изолирован от источника тока, то его металл плавится медленней, чем металл основного электрода, и процесс протекает в оптимальном режиме.

Это наглядно видно после зачистки мест сварки болгаркой: нет ни проваров, ни трещин, ни пятен шлака.

Смотрите видео

Источник

4 фактора влияния на качество сварочных швов дуговой сварки

Как лично я делаю красивые швы ручной дуговой сварки: обзор нюансов формирования сварочных швов по типам соединений + рассмотрение 3 пространственных положений + разбор 4 моментов для формирования красивого сварочного шва.

Наложение правильного шва – это основа практики для новичков в сварке. В сегодняшней статье будет рассказано, как лично я делаю красивые швы ручной дуговой сварки + какие разновидности соединений существуют вообще.

Особенности наложения сварочных швов ручной дуговой сваркой по типам соединения

Должен отметить, что сварочные швы имеют весьма обширную квалификацию. Первостепенный параметр – типаж соединения элементов. В зависимости от числа сторон накладки, швы могут быть односторонние и двухсторонние. В 70% случаев моей практики сварщика, я пользовался односторонними, а вот остальные 30% составляют двухсторонние.

Если сварщику по силам освоить односторонний шов, то и с двухсторонним у него проблем возникнуть также не должно. Перед изучением хитростей ручной дуговой сварки, требуется детально рассмотреть разновидности шовных соединений. Этим я и предлагаю заняться далее.

1) Стык в стык

Стыковые соединения я использую для листового металла и труб торцового типа. Детали требуется укладывать с небольшим зазором в пару миллиметров. Если элементы неустойчивы, используйте для фиксации струбцины.

Важно: если толщина элемента более 4 мм, советую производить заделку кромок. Для листового металла менее 4 мм наложение сварного соединения можно производить без предварительной зачистки области.

Метод зачистки выбирайте самостоятельно. Мне обычно хватает зашкуривания и доработки напильником. В методической литературе 90-х годов нашел полезную схему, и хочу поделиться ею с вами. На рисунке ниже подана глубина и градус скоса при разделке кромки для различных толщин металла.

При сваривании толстых слоев металла только с одной стороны, помимо разделки кромок, мне приходится накладывать швы в несколько слоев. Подобная техника именуются многослойной и выполняются в 2-8 заходов вдоль одной кромки.

2) Внахлест

Соединение внахлест использую для металлических элементов с толщиной не более 8 миллиметров. Залог успеха кроется в угле наклона электрода к плоскости сварочного соединения. Здесь ничего не нужно выдумывать, а достаточно следовать рекомендациям в технической литературе – от 15 до 40 градусов.

Важно: во избежание коррозии металла в месте сварки, советую проваривать элементы с двух сторон.

Отклонения электрода в процессе работы могут привести к неправильному распределению наплавки металла, а это уже приведет к ухудшению качества сварного шва. Как итог, можно потратить весь электрод и получить нулевой результат.

3) Тавровое + угловое

В данном случае название отображает форму соединения – буква «Т» и буква «Г» соответственно. Тавровое обычно делаю двухсторонним – это помогает лучше проварить соединение и избавиться от риска слома. Кромки же разделываю больше для угловых, а для тавровых данный этап подготовки использую лишь на деталях с толщиной стенки от 8 мм.

Угловые швы являются упрощенной версией таврового, потому рекомендации по разделке и сварке от меня будут почти такие же. Единственный нюанс состоит в нижнем пороге толщины для разделки. Так как обеспечить качество соединения «Г» — образного шва сложнее, подготовку кромок стоит проводить для металлов с толщиной от 4 мм. Базовые варианты скосов я предоставил на схеме выше.

При сварке угловых стыков с разными толщинами металлов, оптимальным углом считаю от 50 до 60 градусов. В процессе соединения деталей одинаковой толщины новичкам советую располагать элементы в положении «лодочка».

4) Пространственные положения

А) Как я свариваю в верхнем положении?

Основной проблемой такой сварки я считаю сползание металла под силой тяжести вниз. Чтобы капли не отрывались от шва, советую использовать дугу с минимальной длиной. Видел в продаже электроды, которые не залипают. Хороший вариант для новичков, но для настоящих сварщиков как-то не солидно.

Как можно вести вертикальный шов:

- снизу-вверх. Более ходовой вариант, позволяющий снизить вероятность дефектов сварного шва. Выполняя подобные швы, я обычно прерываюсь каждые 10 см. таким образом металл застывает, и упрощает дальнейшее ведение вдоль вертикали вверх;

сверху-вниз. Сам таким методом почти не пользуюсь, но для общего понимания картины изучить его стоит все равно. Электрод нужно держать под углом в 90 градусов по отношению к поверхностям в момент розжига дуги, а сам процесс наложения делать без остановки.

Наложение шва сверху-вниз априори сложнее, потому новичкам советую не париться, и накладывать швы снизу-вверх. Только после идеальной отработки техники первого метода, можно будет задуматься об освоении второго.

Б) Как накладывать горизонтальные швы по вертикали?

В данном пространственном положении особой разницы в направлении движения не имеется. Каждый сварщик ориентируется на собственные предпочтения и удобства. Законы физики в процессе работы сварщика будут тянуть ванну вниз, потому для получения красивого шва советую электрод держать под углом. Точное значение не скажу, ибо здесь следует опираться на скорость перемещения и параметры тока. Придется подбирать практическим методом.

Что можно предпринять при стекании ванны:

- увеличить скорость движения вдоль шва;

- сделать отрыв дуги для застывания уже наложенной области шва и начать с верхней точки.

На практике, и первый и второй лайфхаки имеют свои недостатки, но со своей целью справляются на отлично. Единственное, не стоит применять ускорение и отрыв дуги одновременно, ибо полученный шов будет иметь минимальный запас прочности.

В) Как делать потолочные швы?

Потолочные швы делать сложнее всего. У меня куча знакомых с «боевыми шрамами» от падающих капель с потолка. Конечно же, придерживались бы они техники безопасности, риск был бы сведен к минимуму, но вы знаете наш менталитет.

При наложении потолочного шва могу дать 3 совета:

- держите электрод строго под углом в 90 градусов;

- используйте только короткую дугу;

- не меняйте скорость движения.

Неторопливость в данном процессе является залогом успеха работы сварщика. В отношении движений самим электродом, то здесь хорошо себя показывают круговые, расширяющие шов.

Отдельно рассматривать нижнее положение не вижу смысла, ибо практика сварщика начинается именно в данном направлении деятельности. Проблемы могут возникнуть только с формированием «красоты» шва, но следуя рекомендациям данной статьи, риск попасть в просак сведется к минимуму.

Как лично я делаю красивые швы ручной дуговой сварки?

1) Как влияет угол наклона изделия и электрода?

В технической литературе не имеется четкого значения комфортного угла наклона электрода при формировании сварочных швов ручной дуговой сваркой. Каждый мастер вырабатывает его самостоятельно. Для меня, например, оптимальным значением считается 55 градусов.

Можно менять не только положение самого прутка, но и деталей. Так при сваривании на подъем, я получаю большую глубину проплавки + сам валик выше. Если работаю «на спуск», то оговоренные параметры идут в обратную сторону, на убывание.

Еще одна особенность наблюдается при смене положения электрода. Так, накладывая шов углом вперед, проплавка глубже, нежели при работе углом назад. Аналогичные изменения касаются и высоты получаемого валика.

2) Траектория движения

На картинке выше можете увидеть подборку наиболее распространенные траектории движения дуги при ручной сварке. Все движения исполняются по амплитуде с разной длиной, тем самым образуя узор сварочного шва.

| Направление траектории | Как двигаться дугой |

|---|---|

| Поступательное | Пруток сварщик двигает вдоль оси. Чтобы получилось нормальное соединение, будет достаточно держать стабильную длину электрической дуги. |

| Продольное | Максимально тонкие швы, по типу нитки. Для качественной проработки нужно соблюдать оптимальное значение между скоростью движения и высотой дуги. Для закрепления соединения придется делать заход и поперечными движениями дуги. |

| Колебательное | Такая траектория помогает добиться сварщику необходимой длины сварочного шва. Производится плавка электрода через колебательные движения в 3 направлениях – лево, право и центр. Чем выше дуга, тем шире стык (но и разбрызгивается металл соответственно больше). |

Менять траектории швов и узоры нужно опираясь на пространственное положение сварки и ее тип. Выше я подавал краткое описание по данному вопросу с инфографикой для каждой и ситуаций.

3) Форма и протяженность

Очередные параметры швов, который стоит брать во внимание как новичку, так и профи сварки. С протяжённостью все просто – сплошные и прерывистые. На практике в 90% случаев использую именно сплошные. В прерывистых возникает необходимость только в случаях, когда тяжело зафиксировать соединяемые детали.

По форме выделяют 3 типа швов:

Основным фактором влияния на форму является величина силы тока. На втором месте стоит скорость сварки и подготовка кромок. Детальная инфографика по вопросу представлена на рисунке выше. Советую не просто изучить, но и взять во внимание.

4) Обработка сварного соединения

Чтобы сделать красивый сварной шов ручной дуговой сваркой, постобработка должна быть обязательным этапом перед сдачей в эксплуатацию. При гаражном ремонте для себя с этим сильно можно не заморачиваться, но работая по специальности, изучить направление следует очень тщательно. Выделяют 3 метода обработки, и я детальнее остановлюсь на каждом из них.

А) Термическая

Термообработку советую применять для швов в конструкциях, к которым выдвигаются повышенные эксплуатационные требования – трубопроводы, станочные механизмы под нагрузкой и прочее.

| Плюсы термообработки | Минусы метода |

|---|---|

| Восстановление свойств пластичности без потери в прочности | Тяжело использовать на практике |

| Снижение внутреннего напряжения | Нужно спецоборудование |

| Увеличение сроков службы шва | Необратимость процессов, из-за чего опасна даже мелькая ошибка |

Процедура протекает в 3 этапа – нагрев шва с окружением, выдержка и охлаждение. Оборудование для процесса подразделяется на радиационное, индукционное и газовое. Наибольшее распространение получило последнее.

Б) Химическая

Чисто химической обработки недостаточно для формирования красивого шва, но в связке с механической можно добиться впечатляющих результатов. Именно потому обработку химией советуют делать на любых типах швов, вне зависимости от их дальнейшей сферы эксплуатации.

В данном направлении могу выделить 2 метода:

- травление. Обработка стыков перед механикой. Используются составы с антикоррозийными свойствами. Смеси хорошо удаляют окисленный никель с хромом, которые являются побудителями ржавления;

- пассивация. Составы, которые образуют на поверхности шва защитную пленку.

Подобных растворов в магазинах хватает с головой, потому советую на химической обработке не экономить – она продлит жизнь шва на 50%-80% от его пикового значения как минимум.

Краткое пособие по наложению красивых сварочных швов:

В) Механическая обработка

Классика завершения сварочного шва, это затирка его диском до блеска. Я чаще всего использую проволочную щетку , но на этом список оборудования для произведения операции не заканчивается – болгарка с абразивными кругами, шлифовальщики и прочие инструменты на самый разный вкус и ценник.

Правила эффективной механической обработки швов:

- для болгарки лучше всего подходят круги из цирконата алюминия;

- лепестки выбираются с основой из ткани;

- размер зерна выбирается на основании поставленных задач обработки.

Для труднодоступных мест советую не мучиться с болгаркой, а взять напрокат борфрез. Агрегат компактный в исполнении, портативный и может достать практически в любое труднодоступное место.

На этом сегодня все. Надеюсь, я нормально раскрыл вопрос как делать красивые сварочные швы ручной дуговой сваркой новичкам. Если у вас имеются собственные лайфхаки, упрощающие работу, жду комментариев к статье. Удачи и не болеть!

Источник