- Делаем накатки для токарного станка из одноразовых зажигалок

- Что потребуется:

- Процесс изготовления накаток

- Обычная и зауженная накатки

- Консольная накатка

- Оправка для бокового размещения

- Смотрите видео

- Токарная накатка для нанесения рифления.

- Найдены возможные дубликаты

- Продолжение поста «Самый короткий рассказ, способный растрогать любого инженера», или не все так плохо))

- Самый короткий рассказ, способный растрогать любого инженера

- Гаражные петли на подшипниках

- Накатные ролики для токарного станка и рифления

- Виды накатывания

- Накатка рифления

- Станки и инструменты

Делаем накатки для токарного станка из одноразовых зажигалок

Стандартные накатные ролики заводского исполнения могут быть избыточно большими для обработки мелких заготовок. Для маленьких деталей накатку лучше сделать своими руками из колесиков от зажигалок. Те изготовлены из очень твердого материала, поэтому без проблем врезаются в обычную сталь. Самодельные накатки с узкими роликами меньше давят на болванку сбоку, снижая тем самым износ шпинделя, подшипников, суппорта, ходового винта.

Что потребуется:

- Колесики от зажигалок;

- стальной квадрат 10х10 мм;

- сверло 2 мм.

Процесс изготовления накаток

Накатка не универсальный инструмент, так что обработать с ее помощью любую деталь не получится. Лучше сделать 4 инструмента разного типа, которыми получится накатывать как обычные болванки сверху, так и по внутренним поверхностям.

Обычная и зауженная накатки

Одна накатка делается обычная, вторая с зауженным венцом, чтобы снизить давление на тонкую заготовку при обработке, третья подойдет для больших внутренних поверхностей, а четвертой консольной можно будет работать в узких трубках.

Для изготовления накаток нужно подготовить 4 державки. Их можно получить, укоротив длинные резцы, или же квадратный пруток. В державках для накаток наружных поверхностей в торце фрезеруются пазы, слегка превосходящие по ширине колесики из зажигалок.

Далее державки просверливаются под ось, чтобы установить ролики.

Один из них нужно будет сузить, сточив зубчатый венец, с одной стороны.

Для этого он надевается на оправку, которая зажимается в бормашине или дрели. Раскрученное колесико стачивается на наждаке. Ролики устанавливаются в державки с помощью осей, сделанных из хвостовиков сломанных сверл.

Консольная накатка

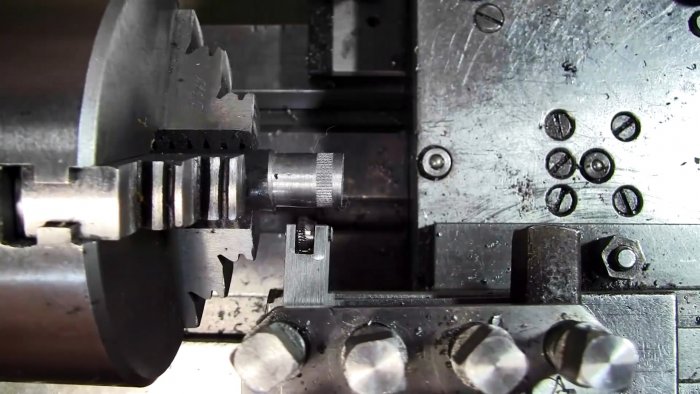

Консольная накатка для маленьких внутренних плоскостей делается по другому принципу. Необходимо проточить край державки под ось, на которую будет надеваться колесико зажигалки.

Перед ним вытачивается канавка под стопорное колечко. После этого надевается ролик, и стопорится колечком из проволоки.

Оправка для бокового размещения

Оправку для бокового размещения колесика нужно профрезеровать сбоку, чтобы получить 2 паза.

Затем заготовка просверливается под ось.

В нее вставляется колесико. Второй паз нужен, чтобы потом в дальнейшем можно было выдавить ось, и поменять изношенный ролик.

Колесики зажигалок имеют несимметричный рисунок, поэтому в зависимости от стороны поворота державки рисунок будет получаться разным. Исключением является только консольная накатка. Чтобы изменить направление зазубрин от нее, нужно перекидывать ролик наоборот. Это может потребоваться, чтобы обеспечить более сильное сцепление с накатанной поверхностью при ее вращении в направлении по или против часовой стрелки.

Смотрите видео

Источник

Токарная накатка для нанесения рифления.

Поскольку на мой настольный токарный станок ставятся резцы 8мм, пришлось сделать накатку самому. Ролики купить легко, но нужного размера в продаже нет.

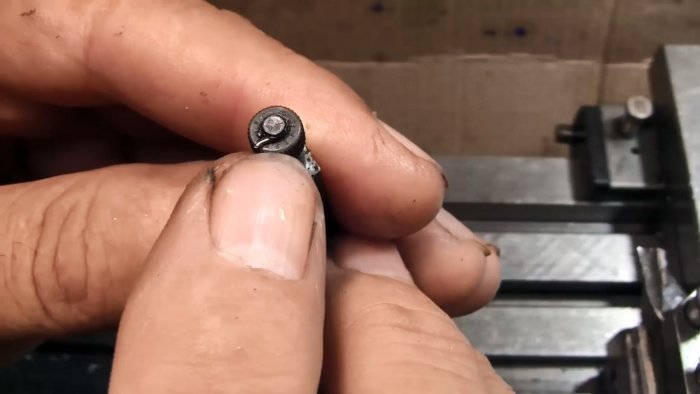

Выбрал попавшуюся под руку старую бензиновую зажигалку и снял с нее колесо.

Огромным плюсом такой накатки оказалось то, что под нее очень просто подбирать длину окружности заготовки, она накатывает ровно 2 зуба на миллиметр.

Т.к. оно закаленное, были надежды и они оправдались. Подходящую ось подобрал из игольчатого подшипника и запрессовал ее с хорошим натягом. Облудил и запаял, хотя это было лишнее.

Подобных болтов из латуни, как на фото, я сделал тогда же около 60 и колесо от зажигалки с этим справилось и даже не имело следов износа.

Делать накатку из маленьких колес от обычных зажигалок не советую, они не дают такое четкое рифление.

Найдены возможные дубликаты

А что за станок?

ТНШ-1, Первомайское чудище).

Хм, хорошая идея, надо будет повторить. Спасибо.

Продолжение поста «Самый короткий рассказ, способный растрогать любого инженера», или не все так плохо))

Ну, что же. не ожидал я такого ажиотажа, посему считаю своим долгом отчитаться)

Адекватный токарь найден)

Самый короткий рассказ, способный растрогать любого инженера

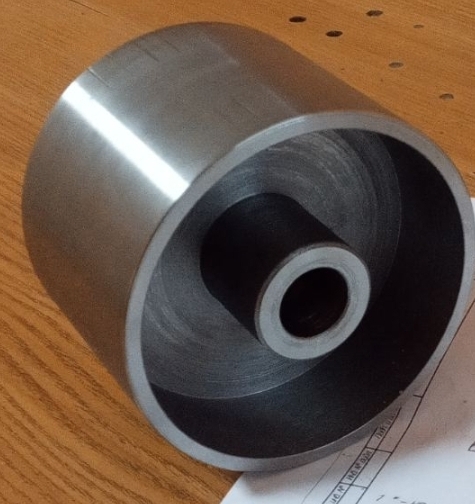

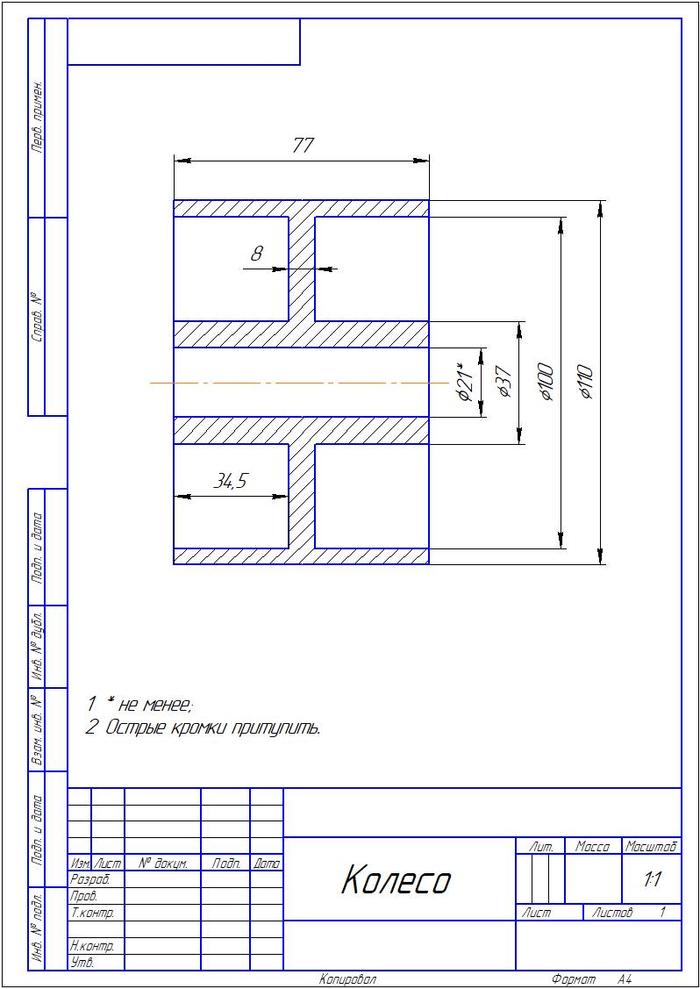

История простая, аки грабли без черенка. Понадобилось мне выточить колесо для очередного заказа. Что же, как нынче можно говорить, «по этому кейсу у нас есть экспириенс!». Топаем рисовать эскиз.

Деталь простая донельзя. Требований ни по материалу (на словах указал, что любая подстаночная сталь сгодится), ни по допускам, ни по шероховатостям НИ-КА-КИХ.

Отдаю токарю, отвечаю на пару вопросов, вроде бы все понятно. Казалось бы, что может пойти не так?

В назначенное время звонок: «Приезжай, забирай, все готово!»

Счастливый прыгаю в машину, несусь к токарю и.

Ну. Как бы вам сказать.

Выводы делайте сами, а я пошел в свой угол по-старчески бубнить о «поколении», «поэтому так и живем», «мы такими не были» и так далее.

Гаражные петли на подшипниках

Первая полезная в хозяйстве штука, которую я решил выточить на токарном станке – гаражные петли. Но не простые, а с подшипниками качения. Стоящие у меня на дверях уже никуда не годились. Несмотря на периодическую смазку, они все равно туго открывались, заедали, при этом даже выгибался профиль двери. Кроме того, из-за одностороннего износа петель одна створка немного провисла и стала задевать за соседнюю. Имеющиеся на петлях бронзовые шайбы для облегчения скольжения очень сильно износились, поскольку были полностью открыты всем ветрам. Пыль, песок и прочий абразив попадали в зазор беспрепятственно.

Я сначала попытался найти в продаже готовые петли такого плана, но ничего подходящего не было. Из готовых петлей с подшипниками качения предлагались только небольшие петли для обычных входных металлических дверей. А из самодельных находил чертежи только петель с опорным шариком. Этот вариант меня не устроил, поскольку он не исключает трение пальца и втулки боковыми поверхностями. Да и передавать весь вес двери через один шарик, даже из хорошей стали – так себе решение. Если не протрется сам шарик, то он точно протрет впадины в сопрягаемых деталях из более мягкой стали.

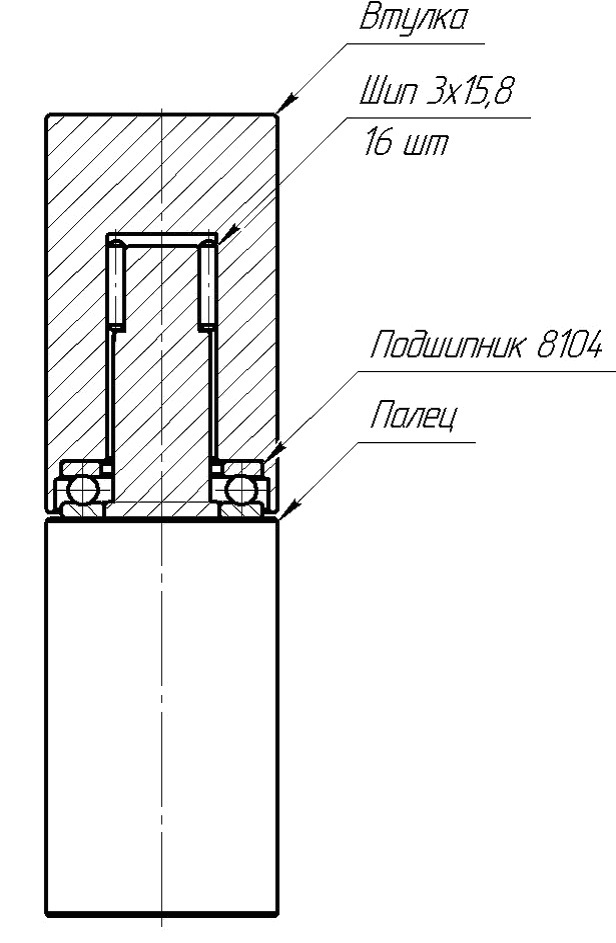

В итоге родилась следующая конструкция. Использованы два подшипника качения: упорный шариковый типа 8104 (цена около 100 р) и радиальный игольчатый (шипы диаметром 3мм и длиной 15,8, цена 80 р за 16 шт.). Упорный воспринимает на себя вертикальную нагрузку (осевую) от веса двери, а игольчатый – радиальную. Упорный подшипник, работая под нагрузкой также воспринимает и часть радиальной нагрузки, обеспечивает центровку нижней части втулки.

Сначала в качестве игольчатого подшипника хотел применить какой-нибудь готовый, но подходящих в магазине не оказалось. Зато в продаже были отдельные иголки, пришлось делать из них. При сборке, чтобы иголки не рассыпались, их посадочное место обильно обмазывается консистентной смазкой, которая держит их вместе.

1. Потрясающе легкий ход. Створка двери ходит даже от малейшего дуновения ветерка. Однако, это можно причислить и к недостаткам – двери теперь необходимо оборудовать упорами, предотвращающими самовольное закрывание.

2. Полное отсутствие обслуживания. Петли теперь не нужно смазывать в течении всего срока эксплуатации. Набитой один раз густой смазки хватит надолго. Она не выдавливается и не выбрасывается, скорости вращения не те. Смазка также работает и сальником, предотвращая попадание пыли и песка в сами подшипники.

3. Полное отсутствие износа. В сопряжении подвижных деталей нет пар трения скольжения, только качения. Это значит, один раз навешенная и отрегулированная дверь не будет проседать и провисать из-за износа деталей петли.

4. Ремонтопригодность. Если по какой-либо причине (весьма маловероятное событие) выйдут из строя подшипники – можно заменить на новые только их, не трогая основные детали.

К недостаткам следует отнести немного более сложное изготовление, чем у обычных петель. Необходимо выточить с достаточной точностью посадочные места под подшипники.

Чертежи деталей. За оформление прошу сильно не ругать, рисовал в первый раз.

Источник

Накатные ролики для токарного станка и рифления

Накатка — это способ обработки поверхностного слоя металлических деталей. В процессе на детали формируется сетка, риски. Существует несколько ее разновидностей. Методом накатывания изготавливают, например, рифленые ручки для станков и механизмов. Осуществляется накатка с помощью специального одноименного инструмента.

Виды накатывания

Различают два вида накатки:

Формообразующая используется для формирования зубьев на валах или колесах, шкал на деталях или сетчатой структуры на поверхности. Этот метод называется еще зубонакаткой. Насечку рисунка можно отнести к этой категории или отдельной. Небольшие, очень жесткие инструменты с рельефной поверхностью наносят узор на металлическую поверхность.

Упрочняющая используется для повышения износостойкости, прочности. В процессе обработки на поверхности детали формируется наклеп, улучшающий эксплуатационные качества изделия. Таким образом обрабатывают втулки, валы, шестеренки и другие детали.

Накатка резьбы это метод получения резьбы холодным деформированием поверхности заготовки. При накатывании резьбы не образуется стружка, потому что канавка продавливается инструментом. Выполняются работы плоскими плашками, затылованными роликами, резьбовыми сегментами и другими инструментами. Используются токарные станки, револьверные, резьбонакатные механизмы. Таким методом получают резьбу на заготовках из мягких сплавов, небольшие зубья, канавки, выступы.

Накатка рифления

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

Станки и инструменты

Станки. Для выполнения накатки необходим токарный или другой станок с мощным держателем резца, потому что во время работы инструмент поперечно подается и прижимается к детали с повышенным усилием. Возможна автоматическая или ручная подача. На станке выставляются обороты не более 100 в минуту. Самые мощные и специализированные станки выполняют процедуру в один проход, иногда необходимо пройти несколько раз.

Ролики. Существует множество видов роликов, выполняющих различные формы рифления на поверхности детали. Ролик вставляется в державку, которая может быть:

- с плавающей головкой;

- V-образная;

- U-образная;

- двухсторонняя;

- односторонняя.

Универсальные накатки позволяют работать одновременно парой роликов, создавая крестовой узор. У некоторых моделей есть возможность изменения глубины канавок. Универсальные модели устанавливаются практически на любой станок. Ролики идут в комплект, их можно приобрести дополнительно.

Демонстрация токарной накатки в видеоролике:

Источник