- Стапель .

- Стапель для изготовления рамы мотоцикла

- Еще чертежи и проекты по этой теме:

- НЕТ КОММЕНТАРИЕВ

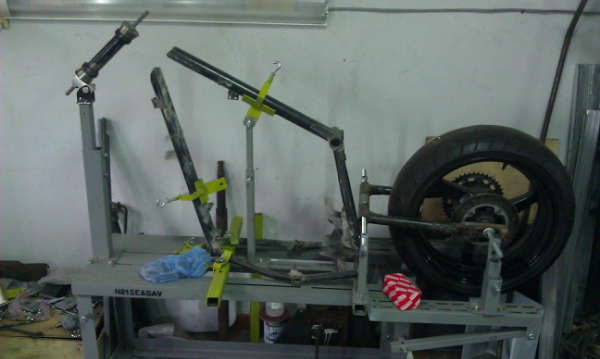

- стапель-наш вариант

- Стапель для мотоцикла своими руками

- Назначение и преимущества самостоятельного изготовления стапеля

- Кузовные зажимы и их разновидности

- Роль зажимов

- Зажимы от производителя Ликота

- Зажимы от AIST

- Зажимы и захваты от Станзани

- Важность правильной геометрии автомобиля

- Выбор конструкции стапеля

- Вытяжка кузова автомобиля своими руками

- Что нужно для вытягивания повреждений?

- Как это работает?

- Виды и функциональность рихтовочных стапелей

- Рамная конструкция стапеля

- Напольная конструкция стапеля

- Платформенная конструкция стапеля

- Этапы изготовления стапеля

- Необходимые инструменты и материалы

- Изготовление рамы

- Устройства для крепления кузова к стапелю

- Изготовление стоек, или лап, и верхних прижимов

- Приваривание зажимов

- Установка стойки и тянущих устройств

- Что понадобится для изготовления стапеля

- Захват для кузовных работ своими руками

- Различные виды стапелей и подготовка к изготовлению простого устройства своими руками

- Проведение подготовительных работ

- Изготовление простого рамного устройства

- Окончание работ по изготовлению

- Изготовление рихтовочного стенда

- Зажим для вытяжки кузова своими руками — Справочник металлиста

- Самодельный стапель, плюсы и минусы устройства

- Что понадобится для создания стапеля

- Как создать стапель своими руками, пошаговые действия

- Эксплуатация силового стенда

Стапель .

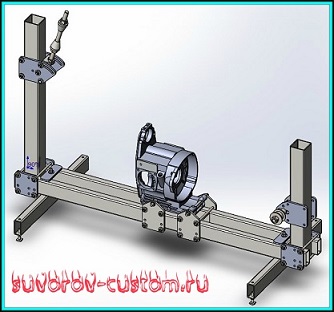

Стапель для сварки мотоциклетных рам.

Любой начинающий кастомайзер при изготовлении или переделке мотоцикла очень часто сталкивается с проблемой правильной сборки и сварки основы любого мотоцикла — рамы (о рамах советую почитать вот здесь), а о переделках рам просвещаемся тут. Именно от рамы «пляшет» вся геометрия мотоцикла, прочность и управляемость, а так же силуэт и дизайн. Даже при частичном удалении фрагмента рамы (при переделке) ну например вырезав часть трубы, уже сразу после этого геометрия рамы пусть не значительно но меняется, теряет первоначальную форму, заданную при сварке.

При изготовлении рамы с нуля, правильно выставить все элементы, прихватить, обварить и сохранить правильную геометрию без жёсткой и выверенной фиксации всех элементов и частей рамы практически не возможно. Именно для этих целей и существует стапель. Вариантов изготовления стапелей много, но главными параметрами, какими должен обладать стапель ,это его точность и жёсткость, так как при сварке метал нагревается, а значит меняет форму.

Наша же задача сохранить геометрию и симетрию рамы при сборке и сварке и потеря выставленной точной формы (геометрии и симетрии) должна быть сведена к минимуму. Поэтому в идеале основа стапеля должна быть ровной и масивной, такой например как стол фрезерного станка с делительной головкой (для закрепления рулевой колонки) или притирочная плита. Но добыть их не всем удаётся, поэтому есть вариант попроще, можно сделать стапель из профильной трубы квадратного сечения 80х100мм или 100х100 мм.

Толщину стенки трубы выберете не менее 8 мм, а лучше ещё толще. Понадобятся две основные трубы не более двух метров в длину, и трубы для стоек, длинной в зависимости от вашего роста или желания работать стоя или сидя. Можно сделать эти стойки изменяемой высоты(по принципу телескопа- труба в трубе), но я считаю лучшим вариантом, это стойки с мощным поворотным устройством (на мощных осях), которое позволяет крутить раму ввокруг этих осей и позволит более удобно и качественно производить сварочные работы.

Когда основные трубы будут точно и ровно зажаты пластинами и закреплены на стойках, то можно приступать к закреплению держателя рулевой колонки. Как я уже говорил в идеале держатель рулевой колонки это делительная головка, но кто не сможет добыть, то посоветую изготовить устройство, какое мне удалось сделать за пару дней.(см. фото).

Основа держателя, это передняя вилка отечественных тяжёлых мотоциклов (самый дешёвый вариант), на одной из траверс этой вилки и закреплён держатель рулевой колонки с двумя конусами. Системка позволяет при подводе рулевой колонки к переднему дуплексу рамы, сразу видеть и выбирать угол наклона рулевой колонки, так как при наклоне конусов движется стрелка относительно закреплённого транспортира(угломера)

Пластины с прорезями сделаны из листового металла толщиной 10 мм, но можно и толще. Траверсы естественно двигаются при желании вверх вниз, блогодаря этому можно сделать хайнек ( очень высокая передняя часть рамы) любой высоты. Самое главное при закреплении держателя к основанию, это закрепить его строго под прямым (90 градусов) углом в обоих плоскостях( при виде сбоку и при виде спереди).

Так же держатель рулевой колонки можно изготовить из квадратной трубы с пазом посередине, в котором закреплена и движется вверх вниз резьбовая ось с конусами. Вариантов несколько, выбирать вам.

Закрепили держатель рулевой колонки, остается изготовить призмы для зажима нижних труб рамы, держатель верхней трубы рамы (которая под баком), держатель маятника и держатель оси заднего колеса (см. схемку на рисунке). Все эти приспособы изготавливаются из квадратных труб по принципу труба в трубе( телескоп), это позволяет менять высоту креплений.

Естественно все эти держатели крепятся строго по середине стапеля и делаются на салазках (продольные пазы), чтобы их можно было двигать и зажимать в продольном направлении. Главное во всех этих приспособах как я уже говорил это точность и жёсткость.

Источник

Стапель для изготовления рамы мотоцикла

Стапель для изготовления рам мотоциклов.

Имеется поворотный механизм для удобства проварки швов.

Регулируемый угол наклона стакана рулевого вала в пределе 60 градусов.

Метизы не отрисованы подобающим образом, т.к. чертежи изготавливались для нужд мастерской.

Состав: 3D Сборка

Софт: КОМПАС-3D V 16

Сайт: www

Дата: 2017-11-30

Просмотры: 1 732

25

Еще чертежи и проекты по этой теме:

Софт: STEP / IGES 214

Состав: сборка, одной деталью

Софт: КОМПАС-3D 13

Состав: Ген. план АТП, кузовное отделение, стапель, деталировка, спецификации, 3d модель, ПЗ

Софт: SolidWorks 2019

Состав: 3D Сборка

Софт: КОМПАС-3D 16

Состав: 3D Сборка

Софт: КОМПАС-3D 16

Состав: Вид общий (ВО)

Дата: 2017-11-30

Просмотры: 1 732

25

НЕТ КОММЕНТАРИЕВ

Пожалуйста, войдите, чтобы добавить комментарии.

Источник

стапель-наш вариант

фото поставь нормальные.

регулировка уровня

Крепление рулевой смущает: не слабовато ли? Не будет ли уводить?

читать всем : статья не закончена.

сайт выбрасывает постоянно. когда закончу после фото напишу -the end.

после етого бросайте шестерни, а пока подождите чуток.

итак начнем:

основание стапеля было отфрезировано из П-образного профиля и сварено темже токарем( о чем пожалели, пришлося переварить все самому ). розмеры произвольные, делались под одну раму, но пришлось потом делать новые крепления. рулевая стойка действительно слабовата, даже очень- есть у меня подозрение что чертежи стапеля с choperhandbook просто розвод- люди делают, а потом смотрят на творение рук своих и понимают что бесплатно ничего хорошего не получишь, придется покупать. Был опыт с построением трубореза — в чертежах мааааааленькая ошибочка и на выходе мог бы быть кусок железа . Стойку усилили и снабдили регулировкой. Роспечатали линейки на принтере, наклеили на стапель предварительно совместив линейки с помощью уголка. Дремелем прорезали метки на линейке и не снимая бумажной линейки залили краску в прорезы ( через 5 и 10 см делаем прорезы больше и метим их другой краской) .Так как все измерения ведутся с помощью уровня то внизу платформы приварены удлиненные гайки в которые вкручены регулировочные болты шляпкой вниз -болты мебельные с круглой шляпкой под них положены крышки от бутылок нагреты феном и загнуты на шляпку болта , ато теряются при перемещении- без пробок нельзя, иначе при регулировке стапель смещается в сторону. С одной стороны прикручены мебельные колеса на опускающейся опоре, так легче перемещать по боксу, веса там немало.

автор чертежей с choperhandbook, считает что стапель не панацея и варит сварщик, а не аппарат, для одной рамы он не нужен, а так надо было у них на форуме полазить, там много итересного было, правдо с год назад очень многое потерялось из-за перезда на другого провайдера.

я говорю что там изначально заложены ошибки. а расказы что молотком ,зубилом и заклинаниями нецензурными можно все сделать оставь для внуков.

а зачем оставить внукам и темболее рассказы, я им покажу и они сами попробуют, а до этого их родители, детвора моя, также посмотрит и попробует

вот это крыло выравнено/выглаженно при помощи шара 50мм от фаркопа и лопатки из рессоры,

да не спорю кромку стягивал шринкером. тк не глубоко надобно было, да и время поджимало, хотя могем и полный хэндмейд

по рамам

все плавные гибы сделаны вручную без вальцовочного/прокатного станка, 70% сваренно на столе без стапеля, оставшиеся 30 мог также сварить без оного, но зачем городить огород когда есть оснастка, торцевал пневмошарошкой, тк размер труб был нестандартный и коронок на торцеватель небыло.

вобщем что хотел рассказал/показал, теперича можите указать на неточности в терминологии и на граматических ошибках, за сим откланиюсь.

никого не упрекаю за незнание терминологии или граматики, просто предупреждаю- не верте слепо печатному слову, тем паче чертежам, думайте своею головою и берите идеи из уже готовых приспособлений.

Наш стапель не идеален ( ну нет возможности купить/достать оптические скамейки, делительные головки e.t.c.), но можно собрать мотоцикл целиком , вместе с задним колесом, что дает возможность работать без чертежей и видеть результат.

рулевую стойку- верхнюю часть заказывали на производстве- нужна точность иначе вся работа насмарку.

Уровнем точно не намеряешь.

Правильнее использовать штангельрейсмус.

штангель стоит на полке он для рамы нужен , для построения стапеля используем уровень. Ну и HTC помогает, там уровень десятые показывает. Так что все очень точно.

Источник

Стапель для мотоцикла своими руками

Назначение и преимущества самостоятельного изготовления стапеля

Стапель – это механическое оборудование, задачей которого является восстановление исходного состояния рамы автомобиля и геометрии кузова. Выпрямление деформационных изгибов, вмятин и других неровностей выполняется с помощью локальных нагрузок. В большинстве серьёзных изменений геометрии кузова, стапель является единственно возможным решением для восстановления формы каркаса машины. Наличие такого оборудования обязательно для каждой мастерской и гарантирует качественное проведение кузовного ремонта.

Для решения сделать стапель своими руками требуется разобраться не только в назначении такого механизма. Производители предлагают различную функциональность этого оснащения. Некоторые модели подходят только для работы в крупных сервисных центрах. Существуют и более мобильные варианты, которые можно установить в гараже или аналогичном помещении. При покупке таких устройств для личного пользования их цена будет высока и самостоятельное изготовление наиболее целесообразно.

Кузовные зажимы и их разновидности

Зажим пластина фирмы Ликота

Современное оборудование для кузовной отделки автомобилей представлено различными платформенными и напольными станками и системами, легко устраняющими повреждения и деформации металлических составляющих. Немаловажную роль в проведении работ этого типа играют кузовные зажимы.

Роль зажимов

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

роль зажимов кузовных – создавать тянущие и давящие усилия в процессе вытягивания автомобильного кузова. Если стапель эффективно правит деформации способом вытягивания выбоин кузова, то без особых зажимов он — просто бесполезная штука.

И действительно, фиксация и ухват делается при помощи хороших зажимов, как правило, с 4-х сторон. От надежности фиксационного момента зависит практически все. По этой причине для кузовного мастера актуально уметь подбирать правильные зажимы.

Некоторые стапельные аппараты оснащаются зажимами передвижного типа. Они перемещаются без ограничений, давая легкий доступ ко всем начальным точкам металлического остова, правя его в любом из направлений.

Зажимы от производителя Ликота

Рассмотрим самые популярные варианты зажимов:

- Стандартные зажимы для кузовного ремонта продаются, как правило, по цене 4-5 тысяч рублей. Весят они не более 2-х килограммов;

- Кузовной зажим 2/5-тонный. Отличается узким захватом и возможностью проводить растяжку в одном или двух направлениях. Несмотря на такую универсальность, стоит дешевле стандартного зажима – 4000 рублей. Выдерживает максимальную нагрузку в 2-5 тонн. При этом в прямом направлении – 5000 кг, а в боковом – 2000 кг;

- Кузовной зажим 5-тонный с шириной захвата 120 мм с одним направлением. Примерная стоимость – 5000 рублей. Весит зажим 3 килограмма, способен выдержать в прямом направлении до 5 тонн;

- Зажим в 3-5 тонн, дающий возможность растягивать в 3-х направлениях. Примерная стоимость – 6000 рублей. Прямое направление – 5000 кг, боковые – по 3000 кг. Вес зажима немного более 3 кг. Ширина захвата составляет 120 мм;

- Пластина для тяговых усилий по цене 2,8 тысяч рублей. Легко прикручивается к кузову через специальные отверстия. Вытягивание деформированного участка кузова проводится с помощью гидронасоса или других инструментов. Весит пластина не более 1,7 кг;

- Вытяжное устройство, крюк ценою 2000 рублей. Весит около 1 кг и применяется в кузовном ремонте, как крюк;

- С-образный зажим, выдерживающий 4 тонны ценою 8,5 тысяч рублей. Способен работать в 4-х направлениях. Весит немного более 5 кг;

- Зажим крюк 4/5-тонный. Цена на этот зажим составляет около 11-12 тысяч рублей. Весит комплектующая 12 килограмм и включает в свой состав несколько дополнительных аксессуаров, таких как упоры, адаптер, зажим, фиксатор и т. д.;

- Пластина зажим для выравнивания дверей машины. Стоит около 3 тысяч рублей, весит – 2,2 кг. Легко закрепляется на дверной стойке авто, а затем с помощью гидравлики выправляется поверхность кузовного элемента;

- Зажим с большим зевом на 3 тонны. Стоимость зажима 3000 рублей. Функционирует в одном направлении, весит чуть более 2,3 кг;

- Зажим кузовной с длинным носиком по цене 2-3 тыс. рублей. Выдерживает до 2 тонн, функционируя в одном направлении. Дизайн выполнен в «плоском» исполнении, что облегчает доступ в труднодоступные места;

- Захват зажим для цепи двойной по цене 2,5 тысяч рублей. Весит 1,4 кг;

- С-образный зажим, выдерживающий 5 тонн, по цене 6-6,5 тыс. рублей. Весит немного больше 3-х кг;

- Кузовной мини зажим 2/3 тонны (2 направления). Стоимость зажима – 2,7 тыс. рублей. Весит зажим 1 кг с лишним. Прямое направление – 3000 кг, боковое – 2000 кг.

Зажимы от AIST

Универсальный зажим от Аист

Теперь для сравнения рассмотрим зажимы от производителя Аист:

- Крюк вытяжной 5-тонный, ценою 1,8 тыс. рублей. Имеет ширину захвата в 80 мм. Предназначен для цепей и эффективной фиксации растяжки к кузову;

- Пластины для выпрямления дверных стоек 2-тонные. Стоимость зажимов этого типа – 2,7 тыс. рублей. Идеально фиксируется к поверхности автомобильного кузова;

- Пластина кронштейн, отличный вариант вытяжки деформированного кузова. Выдерживает до 3 тонн, используясь с цепями. Фиксация осуществляется с помощью винта. Стоимость пластины – 2,7 тысяч рублей;

- Зажим с 2-я направлениями, выдерживающий 3/2 тонны. Применяется для правки кузова. Дает возможность вытягивать металл в прямом направлении с усилием до 3-х тонн, в боковом – до 2-х тонн;

- 5-тонный зажим для кузовных работ фирмы Аист, ценою 2,9 тыс. рублей очень функционален. Он работает всего в одном направлении, ширина губок оставляет 45 мм;

- 2-тонный зажим для проведения кузовных работ, ценою 2,9 тыс. рублей. Идеальная плоская конструкция дает возможность легко работать в ограниченном пространстве. Функционирует в одном направлении;

- Захват, ценою 3 тыс. рублей – очень удобный инструмент для проведения различных работ по кузову;

- Клещеподобный 5-тонный кузовной зажим, ценою 3,4 тыс. рублей. Ширина губок составляет 40 мм.

Зажимы и захваты от Станзани

Мини захват от производителя Станзани

Еще одна известная в России фирма-производитель предлагает следующие модели зажимов для правки кузова:

- С55 представляет собой многоцелевой комплект, применяемый большей частью работ с петлями дверей. Он дает возможность оказывать на петли усилия очень эффективно;

- С 121 – это специальный захват для растяжки усилием до 6 тонн;

- Пластинка С123 для работ с кузовом, обладающая эффективными свойствами. Она имеет несколько отверстий;

- С126 – зажим Пиколо представляет собой небольшой захват, оснащенный прочным кольцом. Выдерживает усилие до 4-х тонн;

- Набор зажимов для стоек МакФерсон с универсальными свойствами. Можно эффективно править стойки без разборки, сочетая набор с крюками;

- Самозажимный 6-тонный винтовой захват для растяжки кузова С 128;

- Эффективный 10-тонный самозажимный винтовой захват С 134 100 мм;

- Захват плавающего типа для растяжки С 135 с ушком, позволяющий растягивать кузов под любым углом с усилием 10 т;

- 4-тонный плоскогубый захват С 146, дающий возможность вдевать его глубоко.

Смотрите видео о зажимах и их применении в кузовном ремонте

Вышеперечисленные зажимы и захваты эффективно применяются для правки кузова. При этом они могут использоваться с разным оборудованием, как со стапелем, так и с домкратом, например.

Удлинители, вставки и зажимы создают оптимальные условия для проведения манипуляций. Надо обязательно при работе уделять большое внимание безопасности.

Если в процессе работы используются цепи, то угол правки должен быть ровно перпендикулярен искривленному участку кузова.

Правят кузов также с помощью угольника. Последний фиксируется на стенде или на полу гаража, опять же, ровно напротив поврежденной зоны кузова.

Узнать больше о правке кузова из видео и фото – материалов. Читайте интересные статьи на тему кузовного ремонта у нас на сайте.

Устал платить за штрафы? Выход есть!

Забудьте о штрафах с камер! Абсолютно легальная новинка — Глушилка камер ГИБДД, скрывает ваши номера от камер, которые стоят по всем городам. Подробнее по ссылке.

- Абсолютно легально (статья 12.2);

- Скрывает от фото-видеофиксации;

- Подходит для всех автомобилей;

- Работает через разъем прикуривателя;

- Не вызывает помех в радиоприемнике и сотовых телефонах.

Важность правильной геометрии автомобиля

Деформация кузова может возникнуть в силу различных причин. Случайный наезд на препятствие, переворот при езде на пересечённой местности или попадание в ДТП не проходят бесследно для машины. Изменение геометрии на лонжеронах или изогнутая рама автомобиля способны привести к таким последствиям:

- Наличие шума и посторонних звуков при работе двигателя;

- Невозможность открыть двери, багажный отсек или капот;

- Занос автомобиля в сторону при движении по прямой;

- Щели в панелях кузова и конструктивных элементах;

- Неравномерный износ резины.

Такие особенности повреждения рамы ставят под сомнение возможность эксплуатации транспортного средства. Базовые размеры кузова указаны в технической документации каждого автомобиля. Причём их изменение будет требовать восстановления исходных параметров для продолжения безопасной езды. Стапельные механизмы позволяют практически полностью устранить деформацию и самостоятельное создание такого помощника будет хорошей альтернативой обращению в сервисный центр.

Выбор конструкции стапеля

Применение разнонаправленных усилий — наиболее важная особенность силового стенда. Такие работы затруднительно произвести вручную. Изготовить стапель своими руками можно различной конструкции. Подобные устройства выполняются из прочного металла, а их особенности зависят от типа выполняемого ремонта. При выборе подходящей модели стапеля следует учитывать параметры транспорта, для которого он изготавливается. Размеры стенда, характеристики приборов и механизмов можно подобрать, ориентируясь на наиболее удачные модели компаний Trommelberg, Nordberg BAS или Autorobot.

В зависимости от характера проводимых работ и универсальности использования существует несколько разновидностей таких силовых стендов. С помощью небольших конструкций будет удобно проводить локальный ремонт. а крупногабаритный промышленный стапель, оснащённый мощным гидравлическим оборудованием, справится с тяжелым грузовым транспортом. Для выбора подходящей конструкции следует знать виды и назначение всех подобных устройств.

Вытяжка кузова автомобиля своими руками

Вытяжка кузова является весьма сложным процессом, который обычно выполняется после ДТП, когда все искажения геометрии кузова автомобиля устраняются при помощи оказания противоположного усилия полученному во время аварии.

Что нужно для вытягивания повреждений?

Для исправления повреждений такого характера всегда используются специальные инструменты, которые могут вернуть в прежнее состояние любую часть автомобиля, это гидравлические и винтовые домкраты, которые можно применять на:

- проемах дверей,

- капоте и крышке багажника,

- проемах лобового и заднего стекла.

То, сколько стоит вытяжка кузова всегда зависит от метода работы, но иногда отремонтировать машину после незначительного столкновения, например, неудачной парковки, можно и своими руками.

Чтобы выполнить рихтовку своими руками методом нагрева , нужно вооружиться:

- резиновые или металлические молотки разного веса;

- средства для защиты – перчатки, очки;

- источник тепла – горелка или фен.

Как это работает?

Выравнивание формы кузова при помощи домкратов должно происходить в несколько этапов:

- Демонтаж всех деталей, которые каким-либо образом мешают проведению ремонта и доступу к местам повреждений.

- Установка кузова автомобиля на специальные опоры.

- Установка гидравлического домкрата и определение угла воздействия.

- Запуск вытяжки. Во время проведения процесса вытягивания всегда очень важно выполнять замеры специальной кузовной линейкой и сравнивать показатели по контрольным точкам первичного чертежа корпуса.

- Во время вытягивания механики также «постукивают» молотком по всем перекосам и сгибам металла, что помогает придать корпусу первичную форму.

- В случаях, когда с первого раза так и не удалось вытянуть детали в прежнее положение, производится повторное вытягивание с передавливанием, в таком положении все оставляют на сутки для «привыкания» металла. Если повреждения очень масштабные, то вмятину могут вытягивать сразу два или три домкрата.

Такой метод может подразумевать использование вакуума в тех случаях, когда вогнутая часть сохранила целостность лакокрасочного слоя, он позволит избежать необходимости делать «косметику». Он может обойтись дороже, но учитывая, сколько стоит покраска машины, такая вытяжка все же дешевле.Места для установки оборудования для вытягивания кузова

Не исключено и использование обратного молотка, но здесь покраски не избежать. Метод работает так:

- К погнутому участку приваривается зацепной крючок из толстой проволоки.

- К крючку цепляется обратный молоток, которые ударами будет вытягивать металл в изначальное положение.

- Когда процесс успешно завершен, зацепки срезаются, а кузов проходит шлифовку и покраску.

Иногда для установки обратного молотка может просверливаться отверстие для зацепки, в которое продевается гайка с шайбой. После завершения отверстие обрабатывают шпатлевкой или заваривают.

Еще одним способом ремонта корпуса является вытягивание с применением газовой горелки, в основном его используют для осадки вытянувшегося металла и разравнивания складок. Здесь работать нужно очень осторожно, держа горелку на расстоянии, иначе есть риск прожигания корпуса.

Обратите внимание, что вытяжка должна быть своевременно закончена. Это означает, что все работы вы должны завершить одновременно с полным остыванием поверхности, иначе он может вернуться в неправильное положение.Стенд для рихтовки автомобиля

Самым популярным же среди приспособлений для устранения деформаций автомобильного корпуса является специальный стенд:

- На него устанавливается кузов и закрепляется струбцинами в четырех точках для надежной фиксации – в точках соединения пола автомобиля с порогами.

- Подбираются подходящие захваты исходя из локации повреждений. Затем они крепятся на автомобиль, и устанавливается правильный угол вытягивания.

- Запускаются гидравлические домкраты, которые выполняют предварительную вытяжку корпуса. После этого производятся контрольные замеры, при необходимости процесс повторяют.

- Далее выполняется рихтовка корпуса.

Также заслуживает внимания и самый простой способ ремонта деформаций – демонтаж испорченной детали с применением усилителя, который 6-миллиметровым сверлом пройдет по периметру сварочного шва и отделит часть корпуса от корпуса. Его рихтуют и приваривают на место.

Если ремонту подвергается весь кузов, то нужно предотвратить проседание дверей путем подставки под передние и центральные стойки специальных козелков в том количестве, сколько потребуется для надежной опоры.

Для каждого вида деформации могут применяться различные методы вытяжки и рихтовки, при этом все они направлены на сокращение масштабов вмешательства в целостность кузова. Поэтому предпочитаемым способом вытяжки считается работа с корпусом автомобиля на стенде или использование домкратов. Маленькие же вмятины порой можно ликвидировать своими руками бытовым феном, используя нагревание.

Виды и функциональность рихтовочных стапелей

Строгой стандартизации силовых стендов не существует. Большинство производителей дополняют стапель различным оборудованием. Так, анкерные зажимы, специальные захваты и многобашенная конструкция стенда обеспечивает создание усилия в нужном направлении. Для использования в гараже можно выбрать только самое необходимое оснащение, а остальное приобрести или изготовить потом. Все стапеля можно разделить на 3 вида имеющие свои особенности и функциональность.

Рамная конструкция стапеля

Рамный стапель – представляет собой конструкцию для вытягивания относительно небольших деформаций. Такой стенд подойдёт для проведения локальных работ и позволяет с высокой точностью восстановить геометрию деформированного участка. Металлическая рама имеет сложную конструкцию, которая служит для обеспечения достаточной жёсткости. Прочная фиксация позволяет производить растяжку транспортного средства в любую сторону и изменять направление прилагаемых усилий.

Рамный стенд достаточно популярен в связи с небольшими размерами и практичностью. Фиксация машины на таком каркасе выполняется специальными захватами. Для вытягивания деформированных узлов используется цепное соединение, которое обеспечивает восстановление правильного положения повреждённой детали. В комплект подобной установки должен входить подъёмник для обеспечения фиксации транспортного средства на необходимой высоте. Обустройство такого стенда потребует различных деталей для обеспечения захвата и установки машины.

Напольная конструкция стапеля

Напольный стапель – используется профессиональными компаниями, специализирующимися на кузовном ремонте. Его конструкция подразумевает довольно высокие тяговые усилия, подходящие даже для восстановления грузового транспорта. При отсутствии объёмов работ эта система не занимает много места, что обеспечивает дополнительные удобства в эксплуатации. Такой стапель для кузовного ремонта своими руками сделать довольно сложно ввиду огромного количества деталей. В большинстве случаев функциональность такого силового стенда не нужна в условиях обычного гаража.

Любой напольный стапель нуждается в специально подготовленном основании. Монтаж рельсовых путей, системы стоек, анкеров и креплений требует точных расчётов и наличия соответствующего оборудования. Наиболее удобен напольный стапель при установке крепёжных систем вровень с полом, что обеспечит безопасность передвижения и работы. Возможностей такого силового стенда будет достаточно для доступа к любому участку деформации, а установка и закрепление машины не занимает много времени.

Платформенная конструкция стапеля

Платформенный стапель – имеет некоторую схожесть с эстакадной конструкцией. С помощью такого приспособления легко тянуть кузов автомобиля в любом направлении. Платформа подобного устройства имеет огромные возможности для установки дополнительного оборудования. Производить вытягивание на таком стенде наиболее удобно, а его функциональности достаточно для профессионально применения или проведения ремонта в гараже.

Для самостоятельного изготовления такая конструкция не предоставляет затруднений. Любой платформенный стапель превосходит по своим возможностям рамный и подойдёт для большинства видов транспортных средств. Для ремонта машины на этом стенде можно использовать одну или более башенных стоек, что будет достаточно для проведения самых сложных работ. Вытягивающие усилие гидравлического оборудования не имеет ограничений. Причём такая платформа может использоваться для кузовного ремонта внедорожников и более тяжёлой техники.

Этапы изготовления стапеля

Наиболее популярны платформенные или рамные конструкции. Это связано с простотой их изготовления, компактными габаритами и относительно большими функциональными возможностями. Найти в интернете подходящие чертежи сегодня не составит особого труда. Лучший вариант – измерить готовый заводской стапель и ориентироваться на его конструкцию. Здесь основное требование – габариты, которые должны соответствовать площади мастерской или гаража. Рекомендуемые размеры стапеля – 4,5×1,85 м. Внешне это конструкция, где одна рама вставлена в другую.

Необходимые инструменты и материалы

Понадобится сварочный аппарат, гидравлическое устройство, болгарка, дрель со свёрлами, краскопульт или малярные кисти. Из материалов необходимо приобрести:

- профильную трубу 40×80 мм (длину подсчитайте в соответствии с чертежом, учитывая и перемычки) толщиной от 4 мм;

- металл для изготовления косынок (толщина 4 мм);

- зажимные устройства (можно купить заводские, но если нет такой возможности, то о том, как их сделать самому, будет описано ниже);

- болты, гайки;

- грунтовку;

- обычную или порошковую краску.

Изготовление рамы

Сначала из профиля сваривается наружный каркас, затем к готовой конструкции присоединяется внутренняя рама. Проваривать необходимо сверху и снизу, переворачивая конструкцию. Не забудьте использовать усилители-косынки по углам конструкции для увеличения её жёсткости. Если у вас есть сомнения в прочности рамы, посередине приварите пару поперечных балок. Когда каркас будет готов, к нему необходимо прикрепить снизу ножки, чтобы регулировать горизонтальное положение устройства. Для этого можно использовать болты длиной 15 см и гайки на 24, которые привариваются по углам конструкции. Если есть желание, вместо метизов установите колёсики – получится передвижной стапель. Это имеет смысл, если у вас идеально ровный пол или вы поставите конструкцию на рельсы, находящиеся в строго горизонтальном положении.

Устройства для крепления кузова к стапелю

Если нет возможности приобрести готовые зажимные струбцины, то их можно сделать самостоятельно из ж/д площадок, посредством которых рельсы крепятся к шпалам. Разрежьте каждую из них пополам и на внутреннюю часть наварите металл, который с помощью болгарки порежьте на ромбики. Наружную сторону оставьте как есть, чтобы при установке на пороги авто их внешняя сторона не повреждалась. Ещё на внутреннюю часть наварите пластину толщиной 4 мм. Это нужно для того, чтобы зажимная часть равномерно фиксировала порог и не перекашивалась.

Изготовление стоек, или лап, и верхних прижимов

Понадобится сталь толщиной 1 см. Вырежьте прямоугольники шириной 200 и длиной 350 мм. К полученным площадкам приварите вертикальные стойки высотой 300 мм, не забудьте о треугольных усилительных укосинах из такого же металла. Для изготовления верхних прижимов длиной 200 — 250 мм лучше всего использовать обломки от рессор КАМАЗа толщиной 1,5 см. В них нужно прожечь отверстия под крепёжные болты.

В качестве последних используйте метизы, крепящие головку блока цилиндров диаметром 16 мм. Это достаточно прочные изделия, не допускающие срыва резьбы. С краёв приварите арматуру 12 мм – она будет гарантировать отсутствие перекосов при фиксации кузова.

Приваривание зажимов

Выставьте каркас строго по нивелиру, чтобы обеспечить его горизонтальность. Далее:

- прикрепите вертикальные стойки к раме при помощи болтов и гаек;

- нивелиром выставьте высоту: на ней должны находиться лапы;

- ориентируясь на неё, приварите зажимные струбцины.

Последний этап – очистка конструкции от ржавчины, обработка грунтовкой с последующей покраской.

Установка стойки и тянущих устройств

Здесь можно использовать заводские гидравлические устройства или самодельный механизм. В любом случае мощность должна составлять 1,5 — 2 тонны. Для крепления тянущих конструкций используйте накладку, сделанную из швеллера и устанавливаемую на каркас стапеля. Чтобы тянущий механизм и цепи можно было поставить в любую точку, просверлите отверстия в раме по всему периметру конструкции.

Если вы предпочитаете самодельную конструкцию стойки, лучше использовать башенное устройство. Хоть оно и тяжелее других разновидностей, но обеспечивает равномерное тяговое усилие по всей высоте.

Такую стойку можно ставить в непосредственной близости от кузова, при этом силовой цилиндр при работе не мешается (шток выходит сзади).

Использование стандартного гидронасоса – не лучшее решение. Гораздо надёжнее изготовить такой агрегат из домкрата грузоподъёмностью в 8 тонн. Придётся модернизировать центральный цилиндр, поставив вместо него подходящую трубку. Это необходимо для увеличения объёма заливаемой жидкости на 300 — 400 мл. В верхней части домкрата около штуцера сделайте сапун (можно использовать тавотницу, загнутую под 90 градусов). А чтобы было удобнее работать, вместо перепускного болта, для которого нужен ключ, установите «бабочку», отворачиваемую руками.

Что понадобится для изготовления стапеля

Производством стапелей занимаются крупные компании с мировым именем и мелкие региональные предприятия. Цена на подобные силовые стенды сильно разнится, но самостоятельное изготовление такого оборудования обойдётся многократно дешевле. В зависимости от выбранной конструкции следует составить чертежи, предусмотрев все особенности будущей мастерской. Затем останется только подготовить необходимые расходные материалы и инструмент.

Чтобы собрать самодельный стапель потребуется металлический профиль, который и составит остов конструкции. Процесс сборки выполняется с помощью сварки, и соответствующее оборудование должно быть в наличии. Крепёжная система разрабатывается индивидуально и важно приобрести механизм силовой стойки, цепи и сложные в изготовлении захватывающие устройства. Перед началом работ следует подготовить металл путём его очистки от ржавчины, обезжиривания и грунтовки. После чего можно приступать к сборке конструкции.

Захват для кузовных работ своими руками

Сделать стапель своими руками автовладельца обычно заставляет нестандартность конструкции принадлежащего ему гаража или же недостаток денежных средств для приобретения стандартных устройств, предназначенных для проведения работ по рихтовке кузова.

Непосредственным назначением стапеля является восстановление геометрии кузова, поврежденного в результате дорожно-транспортного происшествия.

Стапель для кузовного ремонта позволяет приложить к нему усилия в несколько тонн, в результате чего происходит сжатие или же, наоборот, растягивание кузовной конструкции.

Различные виды стапелей и подготовка к изготовлению простого устройства своими руками

Так как данное устройство весьма мощное, то во избежание несчастного случая во время осуществления кузовных работ необходимо обеспечить его надежное крепление на специально изготовленной раме. Стапель рамный является наиболее распространенным устройством при самостоятельном восстановлении кузовной геометрии.

Насчитывается три вида стапелей, при этом каждый может развивать усилие до десяти тонн, чего вполне достаточно для рихтовки практически любого кузова. Различают следующие виды стапелей:

- Рамный стапель. В его конструкции в обязательном порядке присутствует изготовленная из металла рама. При этом для фиксации автомобиля на ней необходимы специальные зажимы. Непосредственно деформируемый участок рихтуется при помощи цепи, заведенной на силовое устройство. Кроме того, для корректной работы подобного приспособления необходимо использовать подъемник.

- Платформенный стапель. Это рихтовочное приспособление более универсально и поэтому применимо для проведения более широкого круга работ по кузовному ремонту. Здесь все операции производятся на специальной платформе со смонтированной на ней системой зажимов и креплений.

- Напольный стапель. Это исключительно профессиональное устройство, которое перемещается по вделанным в пол гаражного бокса рельсам. Данный стапель позволяет производить даже ремонт грузовых машин, так как имеет надежную конструкцию и внушительные габариты.

Каждый из этих типов стапелей имеет свои преимущества и недостатки.

Проведение подготовительных работ

Прежде чем сделать стапель, необходимо будет провести ряд подготовительных работ.

Так, стоит заранее определить, какие именно работы будут на нем выполняться, и какие модели автомобилей можно будет с его помощью ремонтировать.

Например, если вы решите открыть кузовную мастерскую, то вам понадобится платформенное устройство, а для мелких бытовых работ вполне подойдет и рамный агрегат.

Определившись с типом стапеля, следует подготовить пол того помещения, где он будет установлен.

Так, рамная конструкция потребует заглубления креплений для нее в пол, а также закрепление их с помощью цементного раствора.

А вот платформу можно вполне установить в гараж и без прикрепления ее к полу, так как ее вес вполне позволит проводить необходимые кузовные работы.

Изготовление простого рамного устройства

Рамный стапель своими руками изготовить проще всего, так как это наиболее простая и распространенная конструкция для непрофессионального использования.

Для проведения кузовных работ в любом случае понадобится гидравлика, которую самостоятельно изготовить невозможно, поэтому изготовление стапеля ограничится лишь конструированием и монтажом рамы.

Так как эта деталь отвечает непосредственно за фиксацию автомобиля, необходимо тщательно подойти к ее монтажу. Для этого стоит заранее заготовить чертежи, их можно нарисовать самому при наличии такого опыта.

В качестве материала для рамы обычно используют металлический профиль.

На нем крепится стойка с захватами, которые должны будут фиксировать пороги автомобиля.

Пороги же, в свою очередь, свариваются из металлических уголков и на балки устанавливаются при помощи болтов.

После монтажа эти элементы укрепляются еще и при помощи сварки.

Определение размеров металлопрофиля производится исходя из того, что минимальные размеры его сечения должны составлять 40х80 мм, а длины — 150 мм.

Профиля таких размеров будет вполне достаточно для осуществления работ по рихтовке кузова большинства легковых машин.

Самодельный стапель требует изготовления стоек.

Обычно для этого используется металлопрофиль сечением 20х40 мм, при этом их высота не должна быть меньше 25 см.

На готовые стойки привариваются косынки, а вверху — уголки, захватывающие пороги автомобиля.

Окончание работ по изготовлению

Изготовляя стапель своими руками, нужно помнить о том, что на стойки для лучшего сцепления необходимо будет сделать специальные насечки или же приварить гайки.

Для крепления элементов рамы необходимо применять гайки и болты с мелкой резьбой. При этом опытные автолюбители советуют брать такие крепежи из ремкомплектов от иномарок.

Работая с гидравликой, имеющей мощность около четырех тонн, стоит использовать болты М10. Именно они позволяют четко зафиксировать стойки на балке и в дальнейшем выдерживать указанную нагрузку.

Смонтировав устройство, обязательно покрасьте его для защиты от коррозии, ведь устанавливаться оно будет в помещении с повышенной влажностью. Для этого необходимо металл зачистить от ржавчины и покрыть его грунтовкой. После этого следует покрасить раму при помощи пульверизатора.

После покраски рама монтируется на место эксплуатации.

Место монтажа нужно подготовить заранее, при этом, если планируется производить более широкий круг кузовных работ, имеет смысл изготовить и установить еще один самодельный стапель, укрепленный на поворотной колонне.

Если требуется более функциональный стапель, можно внимательно изучить конструкцию промышленных образцов и попытаться повторить самостоятельно. Или можно приобрести уже готовое оборудование в кузовных мастерских, распродающих старые стапели.

Изготовление рихтовочного стенда

Для получения надёжного каркаса профиль должен выдерживать не только вес автомобиля, но и усилие, создаваемое башенной стойкой. Для выполнения таких задач толщина металла стапеля не должна быть менее 4 мм. Наиболее удобна для установки в гараже платформенная конструкция рихтовочного стенда, и её проектированию стоит уделить отдельное внимание.

Точные размеры стапеля зависят от типа транспортного средства, нуждающегося в обслуживании. В длину для подобной конструкции будет достаточно 4.5 м профиля, а ширина в 2 м обеспечит удобную установку машины. Для изготовления каркаса подойдёт швеллер с сечением 50-120 мм, который образует прочную платформу для установки машины. Учитывая, что нагрузка от силовой башни на профиль будет пытаться его развернуть, требуется установить мощные ребра жёсткости. Сбор каркаса проводится с помощью сварочных прихваток, а после подгонки выполняется окончательная сварка. В целом все действия имеют следующий порядок:

- Сбор конструкции согласно разработанной схеме;

- Сваривание тела стапеля с учётом всех рёбер жесткости;

- Сборка и установка крепежей для фиксации автомобиля;

- Монтаж силовой стойки и дополнительного оборудования;

- Установка цепей, захватов и кронштейнов.

При выполнении таких работ особое внимание требуется уделить жёсткости конструкции. Организовать ремонт на стапеле возможно только при условии, что машина будет надёжно закреплена. Следует внимательно относиться к вопросам безопасности. Нагрузки, воздействующие на раму транспортного средства во время вытяжки способны не только повредить автомобиль, но и нанести ощутимый удар по здоровью.

Зажим для вытяжки кузова своими руками — Справочник металлиста

Если у вас есть машина, то вполне вероятно, что вопрос ее ремонта уже не новость.

В этом процессе нередко требуется множество самых различных инструментов, присутствие которых существенно облегчает задачу.

Именно таким орудием, или правильнее сказать, приспособлением, является кузовной стапель, который можно изготовить своими руками.

Самодельный стапель, плюсы и минусы устройства

«Стапелем» называют специальное устройство, представленное в виде платформы для ремонта кузова транспортных средств с целью восстановления их изначальной геометрии.

Достичь желаемого результата позволяют разнонаправленные усилия, которые воздействуют на прочно зафиксированный автомобиль.

Качественный заводской стапель стоит довольно дорого, поэтому для выполнения различных ремонтных мероприятий некоторые автолюбители прибегают к самостоятельному созданию такого помощника. Как показывает практика, такое решение обходится дешевле готового варианта.

Стапель – это оборудование, которое может использоваться как для ремонта легковых автомобилей, так и для устранения поломок габаритных транспортных средств, нужно лишь правильно подобрать вид устройства.

Так, на сегодня выделяют три основных варианта стапелей.

Платформенные изделия помогают вытягивать кузов машины в самых разных положениях и с разной силой, что позволяет выполнять кузовной ремонт именно с той стороны, где это нужно.

Кроме того, платформенный стапель для кузовного ремонта отличается своей универсальностью, так как позволяет выполнять самые разные типы ремонта.

Основная составляющая часть такого изделия – гидравлическое устройство, а его преимущество заключается в том, что поврежденная часть кузова может вытягиваться во всех направлениях.

Кроме того, спектр ремонтных вмешательств расширяется и за счет надежной системы креплений. К основным недостаткам платформенных стапелей относят их габаритный размер.

Напольный стапель для кузовного ремонта предусматривает наличие в полу рельс, по которым перемещаются выдвижные механизмы.

Благодаря такой конструкции вы сможете ремонтировать поломки любой сложности, ведь выдвижные механизмы удобно передвигаются в нужные точки.

Преимуществами этого вида приспособлений является относительно низкая цена, быстрый монтаж транспортного средства и экономия занимаемой площади.

В случае простоя стапеля, место, где обычно размещается ремонтируемый автомобиль, можно будет использовать для других целей, так как рельсы находятся на одном уровне с полом.

Что касается недостатков, то нельзя не отметить сложность выполнения необходимых измерений, что в принципе, является своеобразной компенсацией компактности стапеля.

Рамные конструкции основываются на металлической раме, где машина фиксируется с помощью цепей. В большинстве случаев, подобное оборудование используется в процессе незначительного ремонта.

С конструктивной точки зрения, рамные стапели обладают более сложным устройством и имеют специальные захваты для надежной фиксации кузова машины в требуемом положении и на определенной высоте.

Крепление кузова в стапеле выполняется с помощью специальных зажимов, в то время как поврежденная часть вытягивается цепями, протягивающимися от силового устройства.

Обратите внимание!Зажим для кузовных работ, особенно сделанный своими руками, играет важную роль не только в успехе дела, но и в обеспечении безопасности при работе. Поэтому прочности этих элементов нужно уделить отдельное внимание.

Чтобы упростить задачу подъема транспортного средства, рамные стенды часто используются вместе с ножничными подъемниками.

Основное преимущество таких стапелей заключается в свободном доступе к днищу автомобиля, его составляющим частям, а также в возможности проведения всех работ на разной высоте.

Как и предыдущий вариант, рамные устройства не занимают много места в гараже и отличаются мобильностью.

Основным недостатком такого вида стапелей является отсутствие возможности выравнивания сложных дефектов, что объясняется ограниченным количеством точек вытяжки. Именно этот факт и привел к тому, что сфера применения изделия ограничивается несложными ремонтными работами и рихтовкой легких повреждений кузовов легковых машин.

Два последних варианта редко встречаются в обычных мастерских, так как относятся к разряду профессионального оборудования.

В таких приспособлениях применяется очень сложная база данных и измерительная техника, но если вам нужно выполнить кузовной ремонт в условиях собственного гаража, то можно самостоятельно создать не столь сложное устройство.

Все виды стапелей для правки кузова, в том числе и сделанных своими руками, способны развивать усилие от 1,5 до 5 тонн, благодаря чему устройство отлично подходит для использования на всех типах легковых машин (видео процедуры несложно найти в сети).

Что понадобится для создания стапеля

В первую очередь, вам необходимо подобрать подходящие чертежи, которые не составит труда найти в интернете. После этого начинается подготовительный этап, включающий в себя подбор нужных инструментов и материалов.

В частности, создание самодельного стапеля для кузовного ремонта потребует наличия металлических профилей (используются для создания основания конструкции), продольных профилей для стоек, металлических уголков для усиления конструкции, сварочного аппарата, болтов и гаек, крепежных механизмов, грунтовки, порошковой краски, краскопульта, гидравлического устройства, мощных цепей и крюков.

Также не удастся обойтись без силовой стойки, которая должна перемещаться в различные точки стапеля.

Подобные детали легко устанавливаются на основу конструкции и должны обладать высоким уровнем прочности. В месте сварки стойки и основания монтируется дополнительная металлическая косынка для усиления конструкции.

Для фиксации транспортного средства на стапеле вам нужно разработать систему крепежа, или же просто следовать указаниям выбранного чертежа. Лучше всего изготовить крепежные элементы с возможностью изменения высоты.

Как создать стапель своими руками, пошаговые действия

После того как все материалы будут подготовлены, можно переходить к непосредственному изготовлению стапеля. Для начала хорошенько обезжирьте все элементы и покройте их грунтовочным составом. Также можно сразу же покрасить детали порошковой краской, хотя это действия нередко откладывается на потом.

На следующем этапе металлические уголки приваривают к профилю-основе, а затем приваривают и продольную часть, которая играет роль стойки (дополнительно нужно закрепить профиль болтами). После этого устанавливаются силовые и выдвижные устройства, цепи и крюки.

Толщина металлического профиля (или, как его еще называют, швеллера) должна быть не меньше 4 мм, а готовый каркас должен получиться в 1,5-2 раза больше размеров обслуживаемых машин. Для большей жесткости конструкции раму усиливают с помощью металлических уголков, причем это можно сделать либо с торцевыми сторонами, либо со всей конструкцией.

Поперек рамы необходимо приварить несколько поперечин, которые придадут стапелю еще большей жесткости. К тому же, к нему можно будет цеплять вытяжное устройство или фиксировать автомобиль.

Для того чтобы появилась возможность легкого передвижения рамного стапеля, рекомендуется приварить к нему колесики.

Силовые стойки, посредством которых и создается вытяжное усилие, крепятся к просверленным в раме отверстиям (их проделывают по мере необходимости).

Эксплуатация силового стенда

Изготовить стапель можно любой конструкции, рамный или платформенный наиболее подходят для таких целей. Главное — ответственно подойти к работе и проявить собственную смекалку. Понять, как сделать стапель достаточно просто, а правильный выбор материала поможет снизить затраты на его создание. Для воплощения собственных идей стоит взять всё лучшее из уже существующих моделей. Эксплуатация стапеля рассчитана на долгие годы и такое оснащение ещё не раз докажет свою практическую пользу.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Источник