- Одной рукой: изобретён полуавтоматический молоток-гвоздезабиватель

- Инструмент для забивания гвоздей в труднодоступных местах

- Изготовление добойника

- Молоток из перфоратора. Насадка для забивания гвоздей

- Простой способ как улучшить обычный молоток

- Основные этапы работ

- Держатель для гвоздей своими руками

- Держатель для гвоздей из куска сотового поликарбоната

- Авторизация на сайте

- Одной рукой: изобретён полуавтоматический молоток-гвоздезабиватель

- Бережём пальцы с направляющей для гвоздей Archimedes

- Основные характеристики

- Конструкция

- Проверка в работе

- Цена и заключение

- Самодельный молоток с держателем для гвоздей

- Дубликаты не найдены

- Как сделать токарный станок по дереву 2.5кВт. #самоделки #своимируками #каксделать

- Кровать своими руками из дерева за 3300 р

- Трудовое воспитание

- Мои жизненные достижения

- Медное дерево

- Ответ на пост «Люди не нужны пост»

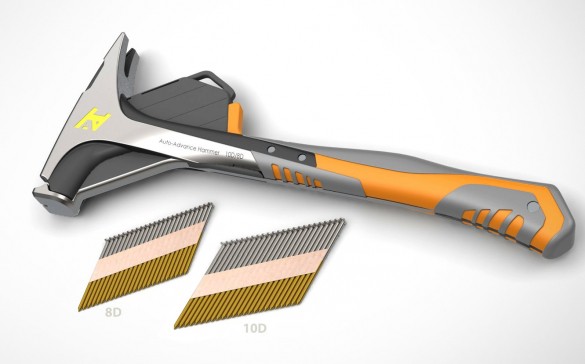

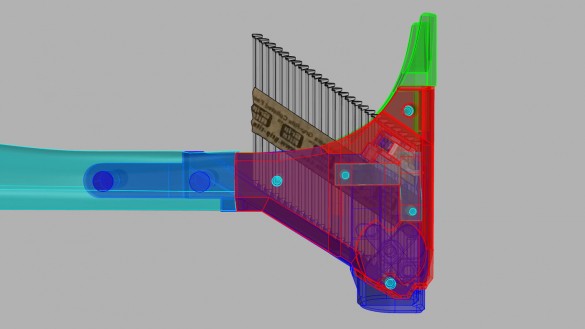

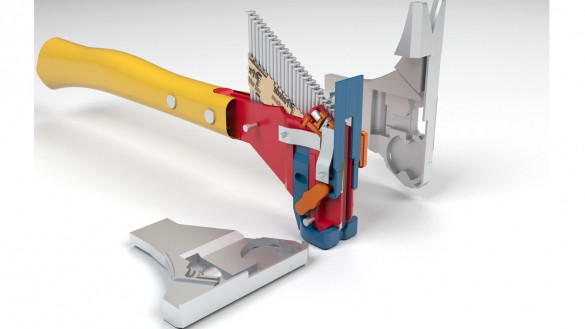

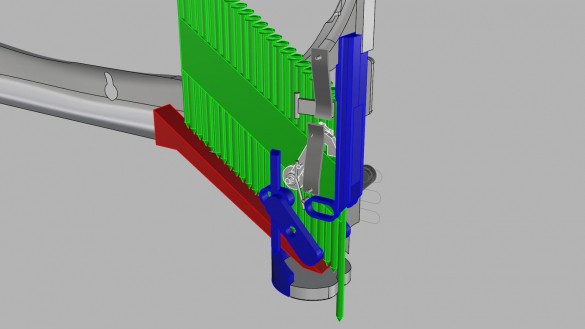

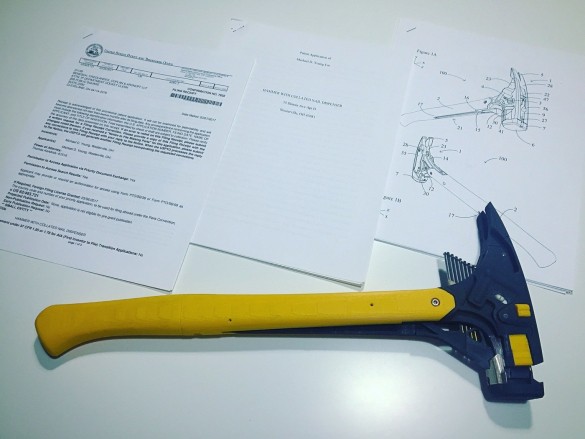

Одной рукой: изобретён полуавтоматический молоток-гвоздезабиватель

Каждый, кто занимался строительством, хоть раз, но попадал молотком по пальцам. Это, конечно, неприятно, но ещё больше раздражает необходимость постоянно работать двумя руками. Особенно если приходится забивать гвозди в неудобных местах, или если стройка ведётся на высоте. Кроме этого, при однообразной работе, например, сборке деревянного каркаса, хочется ускорить процесс забивания гвоздей. Но не каждый может позволить себе купить электрический или пневматический нейлер. Выход предлагает изобретатель из США Майкл Янг. Парень сделал полуавтоматический молоток, который может заменить механический гвоздезабиватель.

От идеи до воплощения задумки у меня ушло 6 лет. В итоге, методом проб и ошибок, мне удалось сконструировать молоток, в который вставляется обычная кассета с гвоздями от нейлера, а работа ведётся только одной рукой.

Промежуточные варианты молотка.

Чтобы использовать молоток Майкла, рабочему нужно нажать на рычаг сбоку бойка.

Вставить в обойму кассету с гвоздями.

Легким ударом по боковой части головки молотка взвести ударный механизм.

Ударить по материалу.

Гвоздь глубоко вонзается в деталь и дальше забивается в обычном режиме.

Для работы не требуется электричество или пневмокомпрессор. Зарядить молоток можно кассетой от 10 до 22 гвоздей. Если использовать кассету с большим количеством метизов, то это затруднит работу из-за смещения центра тяжести молотка.

Наловчившись, можно забивать гвозди одной рукой с очень высокой скоростью, причем, гарантированно не попадая себе по пальцам. Инструмент, конечно, не заменит нейлер, но, думаю, станет весомым подспорьем для обычных рабочих. Пока я собрал рабочий образец из пластика, распечатав детали, кроме стального ударного механизма, на 3D принтере. Потом молоток, как и обычный, будет изготовлен из дерева и стали.

Майкл разработал полный комплект чертежей, запатентовал своё изобретение и предложил его крупным американским производителям строительного инструмента.

Несмотря на повышенный интерес со стороны профессиональных плотников и строителей, полуавтоматический молоток-нейлер ещё не запущен в производство. По словам Майкла, в последний момент, из-за смены руководства компании, которая заинтересовалась новинкой, сделка по продаже патента сорвалась. Пока судьба изобретения находится в подвешенном состоянии. Майкл не теряет надежду на то, что его инновация воплотится в металле и появится в широкой продаже.

На портале есть тема, где даны рекомендации по выбору типа нейлера и расходных материалов.

Источник

Инструмент для забивания гвоздей в труднодоступных местах

Иногда возникает необходимость забить гвоздь в каком-нибудь труднодоступном месте, вот только подлезть молотком не получается.

Для таких случаев автор Mr SunY предлагает использовать самодельный инструмент.

За основу самоделки автор взял металлический пруток квадратного сечения.

Первым делом отрезаем заготовку требуемой длины. На конце квадрата при помощи болгарки вырезаем паз под шляпку гвоздя.

Изготовление добойника

На следующем этапе нужно придать инструменту требуемую форму. Автор делает несколько вырезов при помощи болгарки, и сгибает заготовку. Потом надо будет обварить места сгиба.

После этого автор делает еще несколько пропилов в разных местах заготовки, и сгибает квадратный прут.

Обвариваем все, и зачищаем лепестковым кругом, чтобы все было красиво. Что получилось в итоге, можно увидеть на фото ниже.

На конце этого чудо-инструмента автор сделал пропил, как на гвоздодере, чтобы еще можно было вытаскивать гвозди при необходимости. Таким образом, получилась самоделка «2 в 1».

Чтобы инструмент удобно было держать в руке в момент забивания гвоздя, мастер надел на него термоусадочную трубку.

Пошаговый процесс изготовления самоделки вы можете посмотреть в видеоролике ниже. Как вы считаете, годная ли приспособа или не стоит даже тратить время на ее изготовление?

Источник

Молоток из перфоратора. Насадка для забивания гвоздей

Видел несколько разных насадок для забивания гвоздей перфоратором , но для их изготовления нужна сварка, поэтому предлагаю еще одну сборку — механическую, собрать которую в гараже можно за считанные минуты, если найдется необходимое. Все что для этого понадобится показано на первом снимке.

Пожалуй, сложнее всего было найти переходник с перфоратора под патрон дрели , который не везде есть. Отыскал его в третей по счету точке продаж и стоит он почти 50 рублей. Хвостовик у него сделан под перфораторный бур, а резьба под патрон дрели. Ну и винт для фиксации в к патрону, конечно, есть. Итак, сначала прикручиваю переходник к патрону.

Роль ударника возьмет на себя болт с обрезанной шляпкой и накрученной на конец гайкой. Чем толще болт и гайка, тем большие гвозди можно будет забивать. Я решил попробовать на гвоздях до 100 мм и именно под них нашел болт.

Гайка накручена так, чтобы болт не выступал из неё, это защитит ударник от соскальзывания при забивании.

Закручивая самодельный ударник в патроне, завожу его в корпус до упора внизу, чтобы основная нагрузка при работе пошла на колодку патрона, а не на кулачки. Осталось хорошо зажать болт в патроне и вся сборка готова к работе.

Для апробации взял толстый обрезок дерева, чтобы гвоздь можно было вогнать на всю длину. Выставил перфоратор в ударный режим без сверления и к делу. Даже первый гвоздь удалось забить нормально, только небольшой след от гайки на дереве остается. Его и на снимке 6 видно.

Не скажу, что скорость забивания гвоздей была сногсшибательной, так как и перфоратор не очень мощный. Но если взять девайс посерьезнее, производительность очевидно вырастет. Так что, при случае можете поэкспериментировать и понять, насколько эта идея жизнеспособна.

Источник

Простой способ как улучшить обычный молоток

Все привыкли использовать молоток только для забивания гвоздей. Однако после некоторой доработки можно будет использовать молоток еще и в качестве держателя гвоздей.

Зачем это вообще надо? Все просто! Чтобы не удерживать гвоздь рукой в момент первого удара молотком по шляпке. Таким образом вероятность попасть по пальцам сводится к нулю.

Первым делом необходимо сделать разметку на молотке в виде буквы «Т». Для этого автор использует металлическую линейку и перманентный маркер.

Основные этапы работ

На следующем этапе по центру продольной линии разметки мастер сверлит глухое отверстие — посадочное место под неодимовый магнит.

Затем болгаркой надо сделать два паза: поперечный и продольный (они должны быть перпендикулярны друг другу).

После этого останется только рассверлить просверленное ранее отверстие до нужного диаметра, и вставить в него круглый неодимовый магнит.

Благодаря магниту гвоздь не будет выпадать из «гнезда», что очень удобно, например, в местах, где очень тесно и толком не развернуться.

Подробно о том, как улучшить обычный молоток, смотрите в видеоролике на нашем сайте. А что вы думаете по поводу такой доработки молотка? Пишите об этом в комментариях под видео.

Источник

Держатель для гвоздей своими руками

Держатель для гвоздей из куска сотового поликарбоната

Авторизация на сайте

Привет всем любителям самоделок!

На днях, мне пришлось произвести небольшой ремонт стены деревянного сарая, заключающийся в том, что нужно было понадежнее закрепить гвоздями некоторые старые доски и дополнительно прибить еще несколько новых досок.

При этом я использовал гвозди диаметром 3 мм, и длиной 70 мм. Предварительные расчеты показали, что для этой работы, мне понадобится примерно 40-50 гвоздей. Поскольку такое количество гвоздей неудобно держать в руке или в кармане, я решил на скорую руку, сделать для них какой-нибудь держатель, лучше всего – магнитный.

Однако магнитов под рукой не оказалось, и когда я принялся их искать, мне на глаза попались обрезки от листов сотового поликарбоната, которым мы недавно покрывали теплицу.

И тут мне пришла идея, попробовать сделать держатель для гвоздей из отрезка сотового поликарбоната, благо, он состоит из отдельных узких ячеек, в которые как раз удобно вставлять гвозди.

Сначала я провел разметку маркером.

А затем отрезал строительным ножом длинную узкую полосу поликарбоната (длиной примерно 70 см, и шириной 3,5 см.), таким образом, чтобы ячейки располагались поперек этой полосы.

Эту полосу я немного укоротил до длины примерно 50 см, и примотал ее к ремню изоляционной лентой с левой стороны, то есть, чтобы держатель был под левой рукой, которой нужно будет брать гвозди.

Для пущей надежности отогнул кончик поликарбонатной полосы.

И примотал к ремню и его.

И вот, что у меня получилось!

После этого, я снарядил держатель гвоздями, вставляя их в ячейки поликарбонатной полосы, как патроны в патронташ.

И надел этот пояс-держатель.

С другой стороны, заткнул за пояс молоток, чтобы руки были свободными, и можно было брать и приставлять к стене доски, или залезать по лестнице.

Держатель я дополнил гвоздями, причем в него вошло как раз около пятидесяти гвоздей, и приступил к работе.

Этот держатель оказался очень удобен в работе и полностью оправдал свое изготовление, тем более, что сделал я его всего за пять минут.

Как оказалось, гвозди из такого держателя очень удобно вытаскивать, просто взяв гвоздь за шляпку двумя пальцами и потянув его.

При этом гвоздь сразу оказывается в руке в нужном положении так, что можно сразу приставлять его к доске и прибивать.

Кстати, вначале я старался вытаскивать гвозди по порядку, но оказалось, что в этом нет необходимости, поскольку из такого держателя, гвозди, удобно вытаскивать просто на ощупь, проведя пальцами левой руки по верху держателя, где находятся шляпки гвоздей. И в любом случае, пальцы наткнутся на шляпку того или иного гвоздя.

Правда должен отметить, что держатель такой толщины, подойдет не для всех гвоздей. Так, например, у меня лист сотового поликарбоната, из которого я делал этот держатель, имеет толщину 4 мм. Поэтому для него подходят гвозди диаметром от 2 до 4 мм. Для гвоздей большего диаметра, подобный держатель нужно будет делать из листа поликарбоната толщиной 6 или 8 мм.

А для более мелких гвоздей диаметром меньше 2 мм, лучше всего подойдет обычный держатель в виде небольшого контейнера с магнитом на дне, в который гвозди (а также небольшие шурупы или саморезы), можно просто насыпать россыпью.

Ну и на этом у меня все!

Всем пока и удачи в ремонтных и строительных делах на даче!

Одной рукой: изобретён полуавтоматический молоток-гвоздезабиватель

Каждый, кто занимался строительством, хоть раз, но попадал молотком по пальцам. Это, конечно, неприятно, но ещё больше раздражает необходимость постоянно работать двумя руками. Особенно если приходится забивать гвозди в неудобных местах, или если стройка ведётся на высоте. Кроме этого, при однообразной работе, например, сборке деревянного каркаса, хочется ускорить процесс забивания гвоздей. Но не каждый может позволить себе купить электрический или пневматический нейлер. Выход предлагает изобретатель из США Майкл Янг. Парень сделал полуавтоматический молоток, который может заменить механический гвоздезабиватель.

От идеи до воплощения задумки у меня ушло 6 лет. В итоге, методом проб и ошибок, мне удалось сконструировать молоток, в который вставляется обычная кассета с гвоздями от нейлера, а работа ведётся только одной рукой.

Промежуточные варианты молотка.

Чтобы использовать молоток Майкла, рабочему нужно нажать на рычаг сбоку бойка.

Вставить в обойму кассету с гвоздями.

Легким ударом по боковой части головки молотка взвести ударный механизм.

Ударить по материалу.

Гвоздь глубоко вонзается в деталь и дальше забивается в обычном режиме.

Для работы не требуется электричество или пневмокомпрессор. Зарядить молоток можно кассетой от 10 до 22 гвоздей. Если использовать кассету с большим количеством метизов, то это затруднит работу из-за смещения центра тяжести молотка.

Наловчившись, можно забивать гвозди одной рукой с очень высокой скоростью, причем, гарантированно не попадая себе по пальцам. Инструмент, конечно, не заменит нейлер, но, думаю, станет весомым подспорьем для обычных рабочих. Пока я собрал рабочий образец из пластика, распечатав детали, кроме стального ударного механизма, на 3D принтере. Потом молоток, как и обычный, будет изготовлен из дерева и стали.

Майкл разработал полный комплект чертежей, запатентовал своё изобретение и предложил его крупным американским производителям строительного инструмента.

Несмотря на повышенный интерес со стороны профессиональных плотников и строителей, полуавтоматический молоток-нейлер ещё не запущен в производство. По словам Майкла, в последний момент, из-за смены руководства компании, которая заинтересовалась новинкой, сделка по продаже патента сорвалась. Пока судьба изобретения находится в подвешенном состоянии. Майкл не теряет надежду на то, что его инновация воплотится в металле и появится в широкой продаже.

На портале есть тема, где даны рекомендации по выбору типа нейлера и расходных материалов.

Бережём пальцы с направляющей для гвоздей Archimedes

Как сберечь пальцы при работе с молотком? Недорогая, но ужасно полезная направляющая для гвоздей.

Обнаружена в первозданном виде в сетевом магазине Леруа Мерлен. Бренд Archimedes — это марка экономичного инструмента и строительных аксессуаров, принадлежащая холдингу «Brigadier Group» (Russia) / «Бригадир Групп» (Россия).

Итак, изучим и проверим.

Основные характеристики

| Тип: | направляющая для гвоздей (nail guide) |

| Из чего сделаны: | пластик |

| Длина: | 60 мм |

| Ширина | 35 мм |

| Артикул: | 12907275 |

Конструкция

Конструкция направляющей или держателя (тут кому как удобнее) простая, но продуманная. Посмотрим поближе.

Два пластиковых лепестка с захватами для пальцев, соединенных перемычкой. Имеется два направляющих отверстия для крепежа. Почему два — загадка. По размеру они не отличаются. Может быть для серийного забивания — по два гвоздя за раз.

Толщина держателя — 8,5 мм. Ровно настолько будет не добит гвоздь. Такое «безобразие» вполне по силам перетерпеть и добить остаток гвоздя уже без держателя. 🙂

Проверка в работе

А теперь к делу. Проверим, насколько хорош держатель в деле спасения пальцев от участи превращения в ласты.

Начнём со стандартного гвоздя 2,5х60. Зажимаем в первое отверстие.

Гвоздь держится держателем крепко. И вполне перпендикулярно. Забивание ожидается комфортное.

Сосновый брусок назначается в помощники на тест-драйве. Заметим, что между пальцами и гвоздём получается зона безопасности сантиметра в 4. Нужно очень постараться, чтобы даже при таком раскладе всё же порадовать палец щедрым ударом молотка.

Колотим. Действительно с держателем забивать гвоздь намного сподручнее. Во-первых, уже не приходится сдерживать себя в силе удара (в голове не пульсирует — «пальцы, пальцы!»). Во-вторых, держатель даёт отличный угол между осью гвоздя и поверхностью — эталонные 90 градусов. В результате, вероятность погнуть гвоздь до его полного забивания — почти нулевая.

А гвоздочек помельче?

С прошлого теста маленького гвоздодёра остались гвозди — 1,2х20. С таким размером основное опасение — что держатель не плотно сожмёт крепёж. Однако, оно не оправдалось.

Вот наглядная демонстрация высоты недобития. Те самые 8,5 мм. При длине гвоздя в 20 мм, большая его часть уже в дереве. Поэтому добить «торчок» — раз плюнуть.

Цена и заключение

Очевидно, что спасение рядового пальца достойно таких затрат.

— Ну вот почему держатель вдруг стал женского рода.

Самодельный молоток с держателем для гвоздей

Дубликаты не найдены

Ну и болт класса 4.8 чтобы он был менее прочный чем гвозди которые забивает))))

И высшее образование

Матвеев оценит сто пудов)) Электроды, болты из пластилина, все как он любит)))

Кстати, а почему он так не любит электродную сварку?

Ну, так уже понятнее.

Ништяк, ждем следующих разоблачений xD

1. куда попал там и забил. Прицел никакой.

2. согласен только мелкие гвозди

3. ручка огонь будешь работать и ненавидеть.

Чет сомнительный молоток какой-то

Интересно, на каком гвозде сварка «крякнет».

-руки от такого молотка.

Как сделать токарный станок по дереву 2.5кВт. #самоделки #своимируками #каксделать

Всем привет! Вот решил собрать себе токарный станок по дереву.

Вращающийся центр сделан из двух подшипников 6200 и одного упорного от выжима корзины сцепления мотоцикла Днепр.

Переднею бабку сделал из старого сгоревшего двигателя. Можно ставить планшайбу или трезубчик.

Масса станка чуть больше 120Кг

Двигатель АО2-42-4, на 380в мощностью 3кВт, 1500об/м

Диаметр максимальной заготовки 400мм

Длинна максимальной заготовки 1200мм

Кровать своими руками из дерева за 3300 р

Всем привет. Живу на съемной квартире. Спал долгое время на матрасе, на полу, но захотелось что-то поменять и творчества. Итогом стала собранная руками кровать. Бюджетом в 3300р рублей, из которых 3000 ушло на пиломатериал и 300р на крепеж. Использовал только саморезы.

Я совершенно не плотник, инструмент когда-то закупал на стройку дома, а работаю в IT сфере.

Проект нарисовал в ScetchUp. Правда, по ходу дела, пришлось немного импровизировать, так как доски и брус оказались не идеальными в размер, а с отклонениями в несколько мм. Габариты спального места планировались под матрас размером 200 на 160 см.

Материалы по проекту с точными размерами.

То что спрашивал на лесопилке и дома уже нарезал:

Крепеж брал на рынке (примерное количество)

Изначально хотел брус для ножек отрезать сабельной пилой, но потом понял, что криво выходит. В итоге сделал это лобзиком, предварительно очертив по кругу линию уголком.

Ножки готовы. Выбрал сторону, на которой лучше стоят и разделил по парам ближайшие по высоте.

Далее передняя часть и задняя.

Весь каркас по кругу. Подкладывал отрезки, выводил на нужную высоту. Каждое отверстие предварительно засверливал и делал углубление под шляпку. На фото шуруповерт с тонким сверлом, винтоверт с крестовой битой и электрошурик с толстым сверлом.

Далее брус по периметру. Крепил к внешней широкой доске. Опять все отверстия засверливал предварительно.

Теперь стойка поддержки обрешетки под матрас из двух брусков 45*50. Бруски выгнутой частью вверх кровати. Под весом, надеюсь, подравняются.

Переворачиваем. Две доски в проекте широкие 150 мм по краям и 100 мм по центру. По факту, в центре были 90 мм и клал я их с шагом 90 мм, используя доску как шаблон.

Основа завершена за 6 часов, осталась спинка. Этот процесс перенес на другой день.

Во второй день фоток делал очень мало, работалось тяжело. С трудом себя заставил заняться процессом. Времени ушло около 4 часов.

После сборки все углы прошел шлифмашинкой. Чтобы мизинцем на ногах не биться и руками приятно трогать. Ножки стали выглядеть колоритнее и устойчивость повысилась. Если кровать поднимать за 1 угол, то 3 ноги из 4 продолжают спокойно стоять до высоты в 3-4 см. То есть небольшая разница в длине ножек роли не играет. Конструкция имеет запас по изгибу и легко подстроится под неровности пола.

Углы спиливал сабельной пилой и потом шлифовал. Ножки протянул саморезами 90мм на всякий случай, чтоб не треснули.

Края полочки срезал лобзиком и закруглил шлифмашинкой.

Конечный вариант с матрасом. На спинку планирую еще 1-2 доски добавить. Как показала практика, подушка ночью пытается пролезть между основой и первой доской спинки. Так что 1 доску крепите ниже. А может быть совсем спинку зашью имитацией бруса.

Инструменты, участвовавшие в процессе. За кадром, сабельная пилка для подрезки ножек.

Трудовое воспитание

Мои жизненные достижения

Медное дерево

Ответ на пост «Люди не нужны пост»

В 90-е я торговал электро- и пневмоинструментом. Времена были благословенные: интернет ещё широко не распространился, старые хозяйственно-информационные-снабженческие связи разрушены, а новые ещё не сформировались. Основным источником информации для многих профессионалов были специализированные выставки или визиты продавцов вроде меня.

Нередко случалось так, что я приезжал, показывал как перфоратор бурит бетон. Чтоб мало не показалось мог пробурить за пару минут отверстие диаметром 25 мм и длиной 800 мм, а потом выяснялось что в этой строительной организации, кроме дрели с победитовым сверлом и шлямбура, других инструментов не знали. Возможности перфоратора воспринимались как магия. Инструмент был недешевый (HILTI), но расходился «на ура».

Также вызывали восторг безопасные многозарядные пороховые пистолеты и шуруповёрты с ленточным питанием. Кроме HILTI продавал ещё много разного другого, поэтому был в курсе ассортимента других производителей. На следующем рабочем месте (завод по производству кровельных и фасадных материалов) столкнулся с тем, что реальные объёмы производства были гораздо ниже возможностей оборудования.

Через пару недель на оперативке начальник производства, раздуваясь от собственной важности, рассказывал как он: внедряет новые технологии (купили ещё 4 пневмомолотка), сокращает сроки выполнения заказов, увеличивает объёмы выпуска продукции и (барабанная дробь!) экономит деньги фирмы. Оказывается, теперь в смену выходит не более 10 упаковщиков, а делают они гораздо больше. Люди работают по 8 часов продуктивно всю смену, получают практически столько же, но жалобы на нечеловеческие условия труда прекратились.

Я спокойно отнёсся к тому, что мои заслуги приписал себе тот, кто изначально противился изменениям. Мне главное чтоб дело делалось! Потому что я правильный эффективный менеджер, а не эти все любители изменений ради изменений. Тем более, что коллеги, которые были в курсе ситуации, и так знали чья это заслуга. Кроме того, собственники похвалили меня словесно и поощрили финансово, а в дальнейшем не раз привлекали к работе по разрешению проблем «узких мест».

Угрызения совести по поводу сокращения штатного расписания и снижения расценок я не испытываю. Потому что до того как были внедрены новые инструменты типичной ситуацией было увольнение упаковщиков в день зарплаты, остановка оборудования из-за невозможности упаковать продукцию и судорожные поиски новых работников.

Мораль? Прогресс не остановить, надо только грамотно направлять его неумолимую поступь 🙂

Здравствуйте Уважаемые читатели сайта и Самоделкины!

Сегодня мы рассмотрим очень интересную насадку на шуруповёрт. Данная самоделка позволяет вытаскивать гвозди при помощи шуруповерта. По сути это электрической гвоздодер. Прогресс не стоит на месте и многие самодельщики придумывают разные приспособления, как облегчить себе труд. Рассмотрим данное изобретение более детально. На изготовление данной насадки потребуются следующие инструменты и материалы.

Шаг первый: Инструменты и материалы

— Болгарка;

— Сварочный аппарат;

— Дрель;

Шаг второй: Изготовление цилиндра

Для изготовления цилиндра, мастер берет металлическую трубу и с помощью болгарки пропиливает в ней паз, длиной 15 см. и шириной 2 см.

Края обрабатывает шлифовальной насадкой на дрель.

С другой стороны металлической трубы мастер приваривает шайбу.

Края от сварки мастер шлифует болгаркой.

После чего, отверстие в шайбе, при помощи сверла, мастер увеличивает до диаметра 10 мм.

Шаг третий: Изготовление захвата

От уголка мастер отрезает деталь шириной 2 см.

На одной стороне детали вырезает вилку.

К этой заготовке автор приваривает удлиненную гайку.

Затем получившуюся деталь мастер шлифует.

Внутреннюю сторону вилки затачивает под углом.

Шаг четвертый: Сборка приспособления

На шпильку накручивается двузубец, который будет выдирать гвозди.

Затем на шпильку накручивается две гайки и шпилька вставляется в цилиндр.

С другой стороны цилиндра шпилька также фиксируется двумя гайками.

Шаг пятый: Тестирование

Свободный конец шпильки мастер вставляет в шуруповёрт.

При включении шуруповерта шпилька начинает подтягивать удлиненную гайку с вилкой.

Собственно говоря, таким вот образом, гвозди и должны вытягиваться.

Как по мне, так практической ценности данное устройство не имеет. Аж не верится, что это работает. Но я почти уверен, что с гвоздями >70 мм не сработает, в новой древесине и уж тем более твердых пород. Думаю, в начале устройства не помешает качественный опорный подшипник, как на ромбовидных домкратах. А сама шпилька, наверное, должна быть выполнена из высокопрочной стали и обязательно с мелким шагом резьбы. Тогда и дольше прослужит и шуруповерту будет легче и он не сразу сгорит. Кроме того, не очень понятно, как это вилку подсунуть под гвоздь. По гвоздодеру хоть молотком можно ударить.

Процесс изготовления данной насадки на шуруповёрт вы сможете посмотреть на видео:

Источник