- форум моделистов Судомоделизм

- Станок «Умелые руки»

- Станок «Умелые руки»

- Модельный станок «Умелые руки» К-1

- «Умелые руки» в моем варианте

- Усовершенствование станка умелые руки

- Усовершенствование станка умелые руки

- Фрезы для станка Умелые руки

- ДОПОЛНЕНИЕ ПРО ЦИРКУЛЯРНЫЕ СТАНКИ.

- На фото показан выбор фрез 63 мм, разные по зубу и толщине, на переднем плане лежит стандартная фреза.

- Станок ‘Умелые руки’

- Слева направо: черновая, получистовая и чистовая развертки.

- 1 – втулка диаметром 26 мм, 1а – торцевой упор, 1б-центрирующая поверхность диаметром 11 мм; 2 – переходная шайба диаметром 36мм; 3 – фреза (инструмент). В данном случае 100 мм.; 4 — упорная шайба-чашка 36 мм, одна на все инструменты, потому глубокая.

- алюминиевая высокая вверху – оправка для алмазной чашки.

- НАСТОЛЬНЫЙ УНИВЕРСАЛ

- Рекомендуем почитать

- Как сделать самодельные станки и приспособления для домашней мастерской

- Как использовать самодельные станки и приспособления для домашней мастерской

- Практичные полки для инструментов своими руками

- Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

- Чертежи столярного верстака своими руками

- Инструкция по сборке деревянного верстака своими руками

- Изготовление столярных тисков для верстака своими руками

- Чертежи слесарного верстака своими руками из металла

- Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

- Как сделать приспособление для заточки сверла по металлу своими руками

- Делаем сверлильный станок для домашней мастерской

- Чертежи с размерами для сверлильного станка своими руками

- Варианты прессов для гаража своими руками

- Пресс своими руками из домкрата: чертежи и варианты изготовления

- Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

- Немного рекомендаций

форум моделистов Судомоделизм

ShipModeling форум моделистов Верфь на столе

Станок «Умелые руки»

Станок «Умелые руки»

#1 Сообщение Vadim Kyzmin » Вс сен 18, 2005 14:35

#2 Сообщение Игорь Капинос » Вс сен 18, 2005 15:18

#3 Сообщение Denis Kalashnikov » Вс сен 18, 2005 17:16

#4 Сообщение Vadim Kyzmin » Пн сен 19, 2005 17:53

#5 Сообщение Denis Kalashnikov » Пн сен 19, 2005 18:46

Вчера на базаре купил себе второй станок, в состоянии — ниже среднего, вал болтается как пестик в ступке. Надо попробовать из капролона сделать втулку. Не получится — опять из бронзы точить буду.

И еще потом — вал на конус опять шлифовать.

Зачем взял? Ну. просто всего 10$ просили.

#6 Сообщение Vadim Kyzmin » Ср сен 21, 2005 1:54

Взвращаюсь к моим баранам. Разобрал, за одно и почистил, шпильку выкрутил, масло залил, закрутил. Люфт ушел, это плюс, появился гул при разгоне и остановке двигателя — это минус. Сильно не зажимал, как и говорили. Может шарик — умер? . Центровка не нарушена. Чего может быть и как вылечить?

2 Денис Калашников — «Надо попробовать из капролона сделать втулку. Не получится — опять из бронзы точить буду.

И еще потом — вал на конус опять шлифовать. »

а вал на конус под какой патрон шлифовал? Или для каких хитрых целей? и еще, чтобы втулку поставить, надо двигатель разбирать, я правильно понял?

#7 Сообщение Denis Kalashnikov » Ср сен 21, 2005 9:31

#8 Сообщение Roman Grazhdankin » Ср сен 21, 2005 14:25

#9 Сообщение Vadim Kyzmin » Чт сен 22, 2005 1:00

У меня чувство. Чувство у меня. Что на сайт я больше писать не буду!

А захреном, никто не читает: http://www.shipmodeling.ru/cut_um_ruki.php

Это для упорной втулки насадного инструмента вал шлифовался.

Патрон я на него не планирую сажать: у меня токарник есть.

А если припрет — сделаю навадник-переходник, а не вал шлифовать буду.[/quote]

Не злись пожалуйста, признаю свою ошибку. Читал, даже сохранил себе. Просто день видно такой получился . Тормозил я.

Про станок. Вал от руки вращается нормально. Если в пальцах прокрутить до остановки делает оборотов 10-15. А при работе появляеться это самое гудение. Шарик на месте. Вот насчет рассыпался — не знаю. Но очень похоже на гул, который издает ступичный подшипник в машине, когда ему гайки настают. Вопрос — как его достать и заменить в случае чего?

#10 Сообщение Denis Kalashnikov » Чт сен 22, 2005 7:38

Источник

Модельный станок «Умелые руки» К-1

В пятницу было ДР, родитель, зная о моем увлечении, притащил тяжелый и приятно позвякивающий сверток. Так-так-так, посмотрим что там.

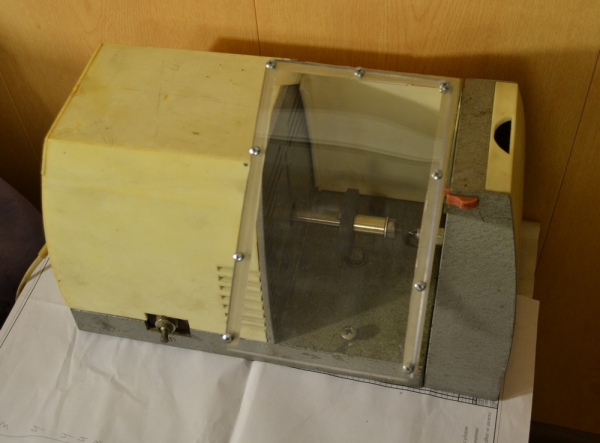

Угу, советская фиговина, похожая на соковыжималку. Пытаюсь поднять мутное стекло и оно отваливается вместе с крышкой. Ставлю в сторону. Ага, вижу пилу. Это маленькая циркулярка? Отлично, пригодится, а то ножовкой пилить уже задолбался.

Правая крышка явно снимается… снимаю, вижу конец стержня с резьбой, закрепленный гайкой. Что это? Вал, который проходит насквозь? Но при включении он не крутится, только пила…

Пытаюсь отпилить что-нибудь… тонкий лист больше жует чем пилит, но… почему так мало места справа от пилы? Как же я буду что-то длинное отпиливать, например, кусок от болванки? Правая часть явно должна сниматься… пытаюсь потянуть… опа-ча! Выдвигается на круглых направляющих, и я вижу справа центр, а слева какую-то зубастую штуковину-корону…

Снимаю кожух… да это же… передняя бабка станка по дереву и задний центр!

Снятая пила и «зубастая штуковина».

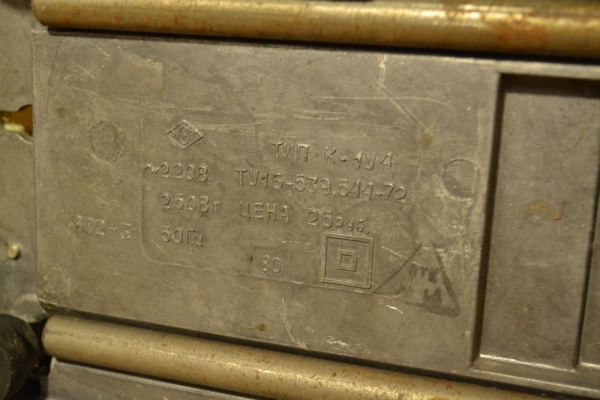

Явно не комплект. В коробочке только… керно и никаких больше деталей. Но как же гугглить-то, где название станка? Обычно пишется на передней стенке, а тут ничего нет… переворачиваю вверх ногами…

По марке нагуглил название и понял что многих деталей не хватает:

И появилось куча вопросов, к опытным господам, у которых был такой или подобный станок.

Т.к. мой опыт токаря включает в себя несколько уроков в средней школе (один урок на токарном по металлу, один на фрезерном, и несколько на деревообрбатывающем токарном), да несколько часов на токарнике на заводе, а инструкцию к этой «соковыжималке» нагугглить не смог, то вопросы возникли такие:

1) Стекло побелело, а оно нужно для защиты от летящей стружки. Как его можно очистить? Спирт, ацетон не берут, полировальный круг палит даже на низких оборотах. У меня уже возникла идея вырезать окно и вставить туда новый кусок поликарбоната.

2) Как с ним работать? Особенно по технике безопасности. С пилой понятно: есть столик-суппорт, нет защитного кожуха сверху.

3) Как правильно закрепить деревянную заготовку, чтобы не улетела в лицо? Я помню что надо деревянный брусок срезать углы хотя бы до восьмиугольника и потом уже доточить до круга. А закреплять как? Втыкаем в «корону» и поджимаем правым центром? Насколько сильно? Я помню что на центр мажут солидол. Обычное масло для швейных машинок подойдет? Или лучше достать таки солидол?

4) Заметил что передняя бабка и задний центр совсем не соосны. Разница в осях до сантиметра. Насколько это критично?

5) Пила на фото — по дереву? Или металл тоже возьмет?

6) Реально ли на таком станке закрепить и обрабатывать латунные детали? Резьба вала — М8.

7) Попытаюсь сделать круглую насадку под шлифкруги, отсутствующий суппорт для стамесок.

В этой теме в коментах буду добавлять свой опыт работы со станком, изготовление приспособ и задавать появляющиеся вопросы. Буду рад ответам и советам.

Upd1:

Так, заменил стекло.

К слову, вдруг кто не знал, поликарбонат вполне сносно рубается и гнется промышленными станками по металлу (в отличии от оргстекла).

И в хозяйстве по счастливой случайности оказались шлифовальный стоматологические круги двух видов. Мелкозернистые с втулкой из чего-то типа силумина, почти подходящие по размеру не посадочного места пилы, но основного диаметра вала и второй тип диска из чего-то среднего между абразивным кругом и резиной, наверное полировочный как зеленый к дремелю. Чуть расточил втулку круглым напильником, надел на вал. В валу было отверстие, в него винт М3 с гайкой, затем диск, затем трубка, зафиксировал гайкой. Гайка вжала диск к винту с гайкой, грань гайки зафиксирована плоскостью диска, не должна выкрутится.

Вопросы:

1) Правильно ли закреплен диск? Не раскрутится, ли, не вылетит?

2) Как закрепить второй тип дисков, у них посадочное на миллиметр шире вала. Придется втулку-переходник точить?

3) Какой столик сделать для диска? Такой же как для пилы, с прорезью?

Upd2:

Сделал подставку под резцы (подручник). С креплением на 2 винта.

Первые попытки (спустя 18 лет) токарной работы по дереву:

Upd3:

Попытка резать кольца из меди на деревянной шайбе… больше неудачная чем удачная.

Источник

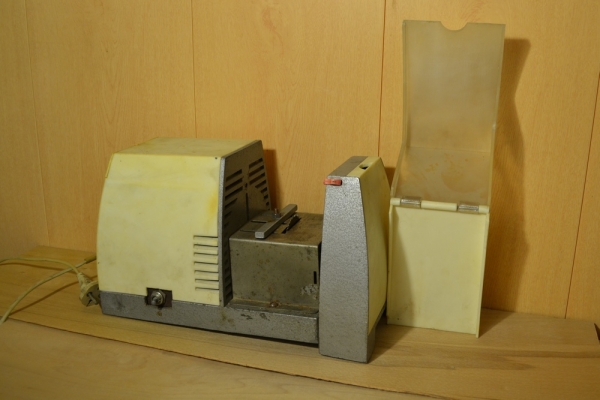

«Умелые руки» в моем варианте

Давно хотел похвастаться, особенно после того, как народ предлагал уж сверхаматерские варианты конструкций малых циркулярок (макеток). Две последние фотки — столик для другого станка умелые руки.

У первого был снят вентилятор и стол увеличен на 20мм, отрезан в кожухе отсек с ящичком для аксессуаров и установлена металлическая сетка. Уменьшилось расбрасывание мелких опилок и 5-10 минут хватает для обработки мелких деталей и работы двигателя без обдува. Параллельный упор оперативно перемещается и надежно закрепляется одним зажимным винтом. Стол оперативно поднимается и также закрепляется одним винтом для регулировки глубины пропила. Все эта канитель была выполнена более 10 лет тому назад. Наклон стола набок я практически не применял, так что второй станок не имеет этой функции и также у него не был снят вентилятор.

Оба станка были куплены в магазине уцененных товаров с неполной комплектацией.

Все было выполнено «на кухне». Использованное оборудование: дрель, напильники, ножовка, тиски и разная слесарная ручная мелочь — обрабатывающие станки не применялись. Главное — у первого станка на столе накладка из нержавейки!

Первые пилы были вручную сделаны из полотна двуручной пилы и пластин больших шпателей ( фотки их выложу позднее). В данном экземпляре стоит пила китаёза со средним твердосплавным зубом и Д=115 мм.

зачотная доработка!

а что за ручка для перемещения упора? я так понял откуда то добыта? откуда? как работает?

Источник

Усовершенствование станка умелые руки

ВАЖНО! Для того, что бы сохранить статью в закладки, нажмите: CTRL + D

Задать вопрос ВРАЧУ, и получить БЕСПЛАТНЫЙ ОТВЕТ, Вы можете заполнив на НАШЕМ САЙТЕ специальную форму, по этой ссылке >>>

Усовершенствование станка умелые руки

естественно, «блошиный рынок») в изобилии имеются отрезные фрезы по

На фото показан выбор фрез 63 мм, разные по зубу и толщине, на переднем плане лежит стандартная фреза.

А вот изобилие фрез выявило некоторые проблемы моего «циркулярного

приспособления», известного в народе как станок «Умелые руки» УК-4.

Станок ‘Умелые руки’

Двигатель асинхронный, 250 ватт, 220 вольт, 2700 оборотов. Вал длиной 80 мм,

диаметром 10 мм, на конце имеет резьбовую часть М8 длиной 26 мм. Фреза

крепится непосредственно к нему, упираясь в ступеньку на валу с 10-8 мм.

Расстояние от нижней плиты до оси вала составляет 55 мм.

В чем его недостатки?

- У него всего один посадочный диаметр под фрезы, причем он нестандартный.

Станок комплектуется фрезой диаметром 65 мм с посадочным отверстием 8

Итак, а что же представляют из себя различные отрезные фрезы?

Тут перечислены те фрезы, которые я держал хоть раз в руках, а не весь ГОСТ.

Фрезы диаметром больше 100 мм рассматривать нет смысла: они не влезут на

станок, мощности двигателя не хватит, да и опасно это уже.

Фрезы меньше 50 мм, видимо, тоже не сильно актуальны для станка «умелые руки».

Это для инструмента сверхвысокоточного и гораздо более миниатюрного. У

50 мм фрезы получается максимальный вылет над штатным столом всего 3-4

Кроме того, возникло желание еще ставить на него алмазную чашку, чтобы эти самые фрезы точить. Я остановился на чашках с посадочным

диаметром 20 мм, внешним от 75 до 100 мм. Наждак ставить на станок не

планируется, а вот поставить алюминиевый трехдюймовый диск — «блин» от

«винчестера» — это стоит предусмотреть. Его посадка 25 мм, другие мне не

И еще отрезные алмазные диски толщиной 0,5 мм. Ими удобно вырезать лишние зубья фрез. Посадка у этих дисков 16 мм: повезло.

Таким образом, задача номер один – сделать набор переходных шайб с диаметрами 13, 16, 20, 22, 25 и 27 мм.

шайба крепления фрезы. Получается упор в 1 мм с каждой стороны, это

мало. На моем валу он еще имеет продольное биение, причем ощутимое.

Отсюда возникло настоятельное желание удалить напрочь это биение.

Подсказку дал циркулярный станок Андрея Нилова. Это конус на валу, на который садится втулка крепления диска.

Изготовить втулку с внутренним конусным отверстием хорошего качества удобнее

каким-то инструментом типа сверла. По справочникам выяснилось, на эту

роль изумительно подходит «развертка конусная Морзе №0», она имеет на

длине 58 мм начальный диаметр 6,5 мм и конечный 10 мм.

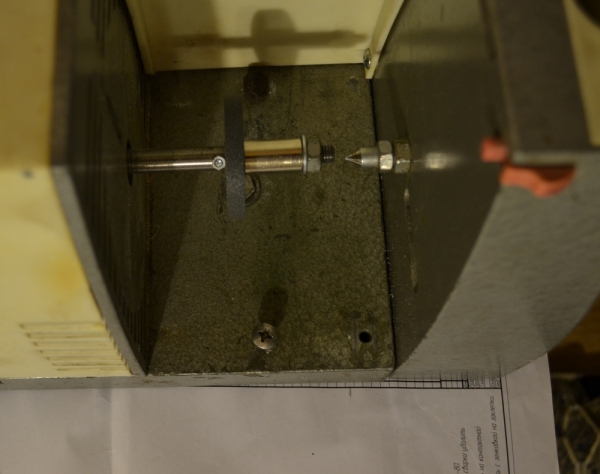

Слева направо: черновая, получистовая и чистовая развертки.

от 8 до 10 мм составил всего 30 мм, что и определило длину втулки.

Используя втулку как калибр, за вечер сошлифовал вал на конус.

0,3 мм на расстоянии 50 мм от оси вала). Радиальная центровка

обеспечивается цилиндрической поверхностью диаметром 11 мм, доходящей до

резьбовой части вала. Фрезы сажаются на вал через простые переходные

шайбы. От первого желания использовать кольца-вкладыши я отказался.

Слишком много толщин фрез, радиальное биение получается больше.

Втулка достаточно массивна. Работает и как маховик, и как теплоотвод. Надо

подумать про нарезание на ней нескольких ребер вдоль оси, тогда и

затягивать/раскручивать будет удобнее, и теплоотвод улучшится с

Втулка на валу никак не крепится, конус Морзе делает свое дело. Снять ее после пропила проблематично даже съемником

для подшипников. Отсюда родилась идея на будущее: именно так можно

удлинять валы двигателя, если когда-нибудь мне это потребуется.

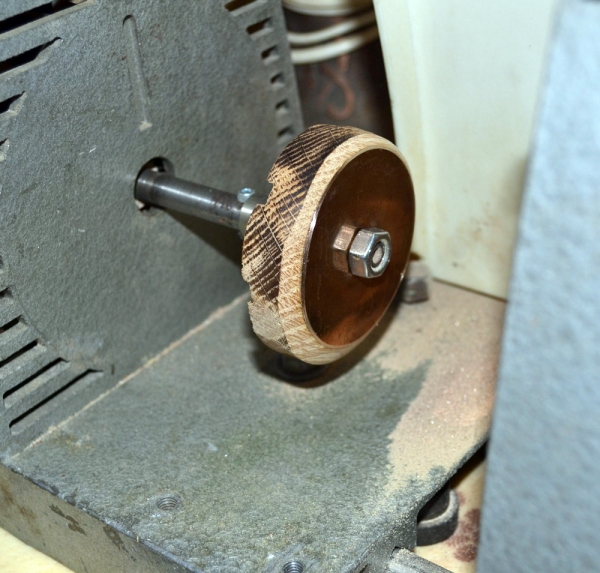

В собранном виде это теперь выглядит так:

1 – втулка диаметром 26 мм, 1а – торцевой упор, 1б-центрирующая поверхность диаметром 11 мм; 2 – переходная шайба

диаметром 36мм; 3 – фреза (инструмент). В данном случае 100 мм.; 4 —

упорная шайба-чашка 36 мм, одна на все инструменты, потому глубокая.

алюминиевая высокая вверху – оправка для алмазной чашки.

Тут пока похвастать нечем, кроме набора накладок (из латунного листа 1 мм и

текстолита) и переделкой упорной линейки, которая была кошмарна.

В самых ближних планах – стол из стального листа 4 мм.

Опыт эксплуатации переделанного станка показал, что он изумительно пилит

переточенными фрезами диаметром 100 мм грушевое полено толщиной 30 мм.

За счет большой поверхности зажима фрезы возросла ее жесткость. Тонкие

фрезы 63х0,5 мм «водить» практически перестало.

Для уменьшения (значительного) деформации фрезы от нагревания при пилении, я

использовал радиальные разрезы. Глубину оптимальную пока не определил,

делал от 6 мм на 63 мм фрезах до 20 на 100 мм. Думаю, что оптимум или на

толщину разрезаемого материала, или чуть больше. Прорезал их отрезным

алмазным диском. В продаже видел такие диски толщиной 0,3; 0,5 и 1 мм

при диаметре 100 мм. Для бетона продают диски и 2 мм, но там мало

алмазов (правда, они крупные) и сам диск толстоват.

жесткость фрезы, и эффект становится обратный желаемому. В данном случае

прорези чуть коротковаты. Потом я их удлинил. Они еще работают очень

интересно по удалению стружки из зоны реза, раскидывая ее в стороны.

Этого эффекта я не ожидал, но он оказался очень полезным.

Фрезы для станка Умелые руки

ДОПОЛНЕНИЕ ПРО ЦИРКУЛЯРНЫЕ СТАНКИ.

Добавлю и свои пять копеек в тему циркулярок. Изготавливать фрезы из ножовочного полотна пока не приходилось, а вот на рынке нашего города (имеется в виду, естественно, «блошиный рынок») в изобилии имеются отрезные фрезы по металлу.

На фото показан выбор фрез 63 мм, разные по зубу и толщине, на переднем плане лежит стандартная фреза.

Метод их заточки давно был опубликован в галерее Андреем Ниловым, опробован и показал себя с самой наилучшей стороны.

А вот изобилие фрез выявило некоторые проблемы моего «циркулярного приспособления», известного в народе как станок «Умелые руки» УК-4.

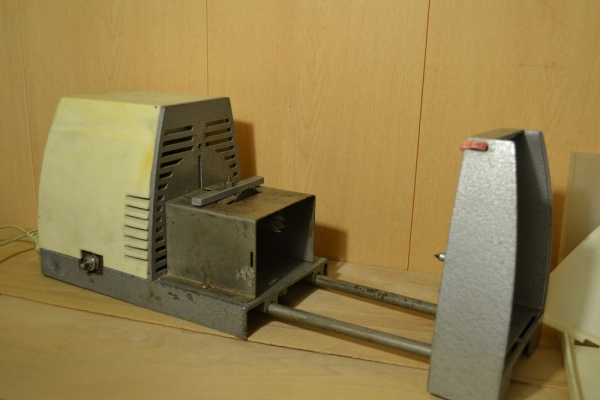

Станок ‘Умелые руки’

Напомню его характеристики:

Двигатель асинхронный, 250 ватт, 220 вольт, 2700 оборотов. Вал длиной 80 мм, диаметром 10 мм, на конце имеет резьбовую часть М8 длиной 26 мм. Фреза крепится непосредственно к нему, упираясь в ступеньку на валу с 10-8 мм. Расстояние от нижней плиты до оси вала составляет 55 мм.

Про достоинства говорить не стоит – этот станок у меня просто ЕСТЬ.

В чем его недостатки?

- У него всего один посадочный диаметр под фрезы, причем он нестандартный. Станок комплектуется фрезой диаметром 65 мм с посадочным отверстием 8 мм.

Итак, а что же представляют из себя различные отрезные фрезы?

Тут перечислены те фрезы, которые я держал хоть раз в руках, а не весь ГОСТ.

Фрезы диаметром больше 100 мм рассматривать нет смысла: они не влезут на станок, мощности двигателя не хватит, да и опасно это уже.

Фрезы меньше 50 мм, видимо, тоже не сильно актуальны для станка «умелые руки». Это для инструмента сверхвысокоточного и гораздо более миниатюрного. У 50 мм фрезы получается максимальный вылет над штатным столом всего 3-4 мм.

Кроме того, возникло желание еще ставить на него алмазную чашку, чтобы эти самые фрезы точить. Я остановился на чашках с посадочным диаметром 20 мм, внешним от 75 до 100 мм. Наждак ставить на станок не планируется, а вот поставить алюминиевый трехдюймовый диск — «блин» от «винчестера» — это стоит предусмотреть. Его посадка 25 мм, другие мне не попадались.

И еще отрезные алмазные диски толщиной 0,5 мм. Ими удобно вырезать лишние зубья фрез. Посадка у этих дисков 16 мм: повезло.

Таким образом, задача номер один – сделать набор переходных шайб с диаметрами 13, 16, 20, 22, 25 и 27 мм.

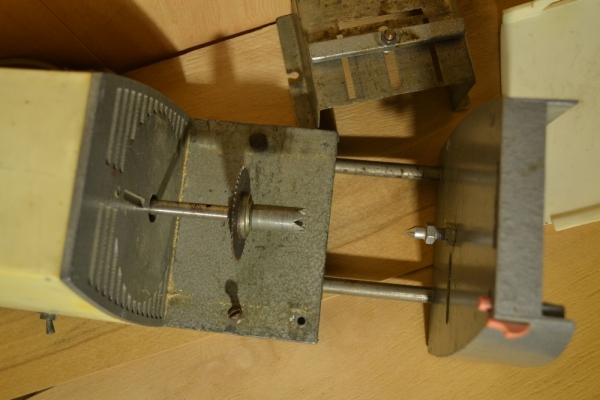

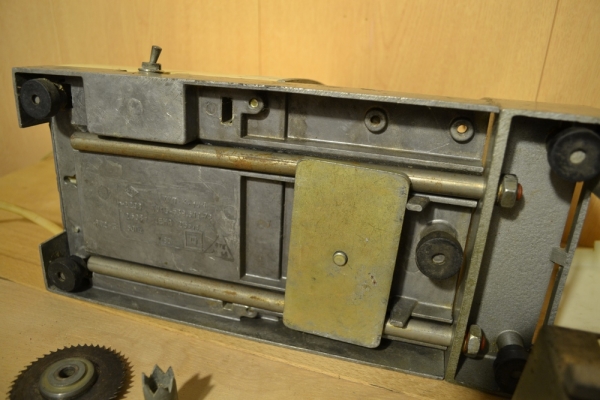

На валу имеется фланец (ступенька) с 8 на 10 мм, в который и упирается шайба крепления фрезы. Получается упор в 1 мм с каждой стороны, это мало. На моем валу он еще имеет продольное биение, причем ощутимое. Отсюда возникло настоятельное желание удалить напрочь это биение. Подсказку дал циркулярный станок Андрея Нилова. Это конус на валу, на который садится втулка крепления диска.

Изготовить втулку с внутренним конусным отверстием хорошего качества удобнее каким-то инструментом типа сверла. По справочникам выяснилось, на эту роль изумительно подходит «развертка конусная Морзе №0», она имеет на длине 58 мм начальный диаметр 6,5 мм и конечный 10 мм.

Слева направо: черновая, получистовая и чистовая развертки.

Путем нехитрых геометрических расчетов я выяснил, что необходимый мне участок от 8 до 10 мм составил всего 30 мм, что и определило длину втулки. Используя втулку как калибр, за вечер сошлифовал вал на конус.

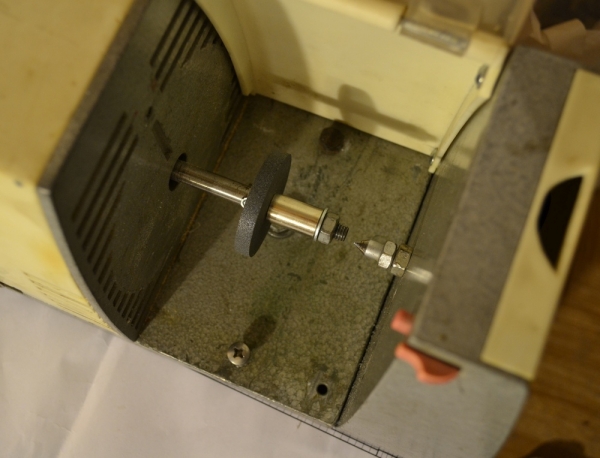

На втулке имеется упорная поверхность, которая доводилась шлифовкой после посадки втулки на вал, что обеспечило минимальное биение (порядка 0,3 мм на расстоянии 50 мм от оси вала). Радиальная центровка обеспечивается цилиндрической поверхностью диаметром 11 мм, доходящей до резьбовой части вала. Фрезы сажаются на вал через простые переходные шайбы. От первого желания использовать кольца-вкладыши я отказался. Слишком много толщин фрез, радиальное биение получается больше.

Втулка достаточно массивна. Работает и как маховик, и как теплоотвод. Надо подумать про нарезание на ней нескольких ребер вдоль оси, тогда и затягивать/раскручивать будет удобнее, и теплоотвод улучшится с ротацией воздуха.

Втулка на валу никак не крепится, конус Морзе делает свое дело. Снять ее после пропила проблематично даже съемником для подшипников. Отсюда родилась идея на будущее: именно так можно удлинять валы двигателя, если когда-нибудь мне это потребуется.

В собранном виде это теперь выглядит так:

1 – втулка диаметром 26 мм, 1а – торцевой упор, 1б-центрирующая поверхность диаметром 11 мм; 2 – переходная шайба диаметром 36мм; 3 – фреза (инструмент). В данном случае 100 мм.; 4 — упорная шайба-чашка 36 мм, одна на все инструменты, потому глубокая.

За вечер быстренько наделал переходных шайб:

алюминиевая высокая вверху – оправка для алмазной чашки.

Тут пока похвастать нечем, кроме набора накладок (из латунного листа 1 мм и текстолита) и переделкой упорной линейки, которая была кошмарна.

В самых ближних планах – стол из стального листа 4 мм.

Опыт эксплуатации переделанного станка показал, что он изумительно пилит переточенными фрезами диаметром 100 мм грушевое полено толщиной 30 мм. За счет большой поверхности зажима фрезы возросла ее жесткость. Тонкие фрезы 63х0,5 мм «водить» практически перестало.

Для уменьшения (значительного) деформации фрезы от нагревания при пилении, я использовал радиальные разрезы. Глубину оптимальную пока не определил, делал от 6 мм на 63 мм фрезах до 20 на 100 мм. Думаю, что оптимум или на толщину разрезаемого материала, или чуть больше. Прорезал их отрезным алмазным диском. В продаже видел такие диски толщиной 0,3; 0,5 и 1 мм при диаметре 100 мм. Для бетона продают диски и 2 мм, но там мало алмазов (правда, они крупные) и сам диск толстоват.

Вот так примерно выглядит 80 мм фреза с прорезями. По опыту прорезов надо делать от 4 до 6. Меньше — не влияет ни на что. Больше — снижается жесткость фрезы, и эффект становится обратный желаемому. В данном случае прорези чуть коротковаты. Потом я их удлинил. Они еще работают очень интересно по удалению стружки из зоны реза, раскидывая ее в стороны. Этого эффекта я не ожидал, но он оказался очень полезным.

НАСТОЛЬНЫЙ УНИВЕРСАЛ

Но диапазон работ, производимых на ней, может быть еще более расширен. Это показал опыт применения станков в конструкторском бюро объединения Саратовнефтегаз. Здесь есть отдел объемного проектирования промышленных предприятий и других объектов: не графическим методом, а при помощи инженерных макетов, выполняемых в определенном масштабе к натуральным величинам. Проектировщикам станок «Умелые руки» тоже очень пригодился.

Модельщики КБ к имеющимся приспособлениям изготовили дополнительные, позволившие сверлить отверстия диаметром до 3 мм в труднодоступных местах, а также выполнять граверные работы, необходимые при создании макетов-проектов. Для »того используется гибкий шланг от бормашины с наконечником для зажима сверл и микрофрез, присоединяемый к станку с помощью деталей, показанных ка рисунке 1. Все они просты в изготовлении: соединительная втулка, две направляющие и уголок для крепления гибкого шланга. Перечисленные детали делают станок более универсальным.

Рис. 1. Приспособление к станку «Умелые руки»:

1 — соединительная втулка, 2 — направляющая, 3 — болт для крепления гибкого вала, 4 — уголок для кронштейна, 5 — кронштейн.

Предлагаем заводу-изготовителю станков «Умелые руки» рассмотреть усовершенствования рационализаторов нашего конструкторского бюро и включить в комплект изготовленные ими дополнительные детали.

Я. АМИГУТ, заведующий отделом КБ объединения Саратовнефтегаз

Станок «Умелые руки» пользуется доброй известностью у тех, кто любит мастерить. Но число выполняемых операций у него ограничено. Я предлагаю вариант доделки станка, при котором он становится удобным для вертикального сверления (рис. 2).

Рис. 2. «Умелые руки» — вертикальный вариант:

1 — станок, 2 — патрон от дрели, 3 — направляющая, 4 — подъемный стол, 5 — направляющая втулка стола, 6 — рычаг, 7 — опора рычага, 8 — плата, 9 — ножка.

Ножовкой отрезается часть вала электродвигателя длиной 60 мм. Затем станок включается, и конец вращающегося вала напильником стачивается на конус под сверлильный патрон.

Патрон можно взять от старой ручной дрели. При сверлении в отличие от обычных станков деталь приближается к сверлу. Для этого изготавливается простейший подъемный стоп (рис 3), подаваемый вверх небольшим рычагом.

Опорой станка служит плата, в которой по чертежу сверлятся отверстия для направляющих ножек и подъемного стола. Осевую точку стола на плате легко определить, опуская рабочую часть станка по направляющим до упора сверла в плету.

Рис. 3. Схема механизма подачи.

Все цилиндрические детали делаются на токарном станке; паз в направляющей стола фрезеруется, а в опоре рычага его можно проточить и напильником. Хвостовик подъемного стола притирают и отверстию направляющей втулки и периодически смазывают.

Тем, кто заинтересуется новыми возможностями, открывающимися при модернизации станка, хотелось бы предложить подумать над более совершенной конструкцией подъемного стола, которая смогла бы обеспечить закрепление обрабатываемой детали.

Рекомендуем почитать

Оказывается, что штангенциркулем можно снимать не только линейные, но и угловые размеры, скажем, величину конусности или уклона различных деталей. Получить такой инструмент можно.

Когда-то не было ни пушек, ни ружей, ни револьверов. Люди воевали копьями, мечами и. просто камнями. В древние века при осаде крепостей применялись специальные орудия для метания.

Как сделать самодельные станки и приспособления для домашней мастерской

Приятно посмотреть, когда человек сделал всю мебель и другие предметы быта собственными руками. Чтобы упростить процесс резки металла или выпилки элементов из дерева, сооружают самодельные станки и приспособления для домашней мастерской. Такое решение экономит не только время на изготовление изделий, но и деньги на покупку готового инструмента. Несколько практичных и интересных вариантов рассмотрим ниже.

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

- Упрощение процесса обработки металла. В ходе создания предметов быта нередко требуется резчик по металлу или пресс.

- Усовершенствование обработки древесины. Даже чтобы построить небольшой сарай или сделать деревянную полочку для дома, необходима электропила и другие деревообрабатывающие приспособления.

Покупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

Практичные полки для инструментов своими руками

Перед созданием устройств и инструментов для работы своими руками определите место хранения всех приспособлений, чтобы потом не искать по всей мастерской или гаражу, где что лежит. Сделать полочку под инструменты своими руками несложно, главное, определиться с ее габаритами и материалом изготовления.

Самый простой способ сделать полки – собрать их из дерева. Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или краской, чтобы не допустить гниения и разбухания древесины.

Можно сотворить комбинированный вариант стеллажа из металлической опоры и деревянных полок. Вот подробная инструкция по созданию такой самодельной модели:

Можно найти другие интересные проекты и чертежи по изготовлению полочек для инструментов. Посмотрите видеоматериал по теме:

А также сделать своими руками полезные приспособления для домашнего хозяйства:

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

В комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму.

- Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Какую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Инструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходитсягубкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла. По ним двигается губка.

- Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

А также посмотрите видео «тиски своими руками в домашних условиях»:

Чертежи слесарного верстака своими руками из металла

Столярный металлический верстак больших отличий от слесарного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Металлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Без ножа на кухне не обходится ни один дом. Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Для каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило из двигателей от стиральных машин своими руками.

Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от стиральной машины приготовьте:

- сам мотор;

- металл для кожуха с толщиной от 2 до 2,5 мм;

- трубочка для фланца;

- камень для заточки;

- гайки;

- пусковой механизм;

- кабель для подключения к электросети;

- уголок из металла или брус из дерева для станины.

Пошаговое описание изготовления станка можете посмотреть в видеоматериале:

Существуют несложные заточные станки своими руками без двигателей. Например, можно сделать приспособление из брусков. Для этого приготовьте два абразивных бруска одинакового размера и камень для заточки.

Ход работы по созданию такого простого приспособления будет следующим:

- Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы. Сделайте разметку в зависимости от нужного угла.

- К прочерченной линии прикрепите камень для придания лезвию остроты. Для этого приложите его к бруску и отметьте его ширину. Затем, на разметках сделайте пропилы, глубиной до 1,5 см.

- В полученные выемки закрепляете абразивные бруски, чтобы пазы совпадали. Потом, устанавливаете камень для заточки, закручивая его на болты.

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Чтобы понять, как правильно по чертежам собрать собственный станок для заточки сверл, посмотрите видеоматериал по теме:

Делаем сверлильный станок для домашней мастерской

«Самоделкины» мастерят своими руками и сверлильный станок. Самодельное приспособление прекрасно справится с изготовлением различных отверстий в вашей домашней мастерской, причем качество получится на высоте, если правильно собрать оборудование.

Самый простой и распространенный вариант такого оборудования для гаража – это переоборудованная дрель. Для работы понадобятся:

- станина для основания;

- механизм вращения;

- вертикальная стойка.

Для стойки обычно используют ДСП или доски. Масса дрели небольшая, поэтому нет необходимости использовать металл. При этом станину надо делать массивной, чтобы уменьшить вибрации в процессе работы устройства.

Чтобы правильно соединить станину и вертикальную стойку, а также собрать все оборудование в один целый станок, обратите внимание на видео-инструкцию:

Чертежи с размерами для сверлильного станка своими руками

Чтобы правильно сделать любой станок или практичное устройство для частного использования, вначале стоит сделать чертеж с размерами. Только потом приступать к подготовке материалов и сборке устройства.

Вот несколько примеров чертежей сверлильных станков из дрели своими руками:

А также можно сделать самодельные тиски для сверлильного станка. Ниже приведена видео-инструкция по сборке такого приспособления:

Станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы.

Варианты прессов для гаража своими руками

Самодельные прессы для гаража позволяют обрабатывать различные изделия и материалы под воздействием давления. Конструктивно оборудование состоит из цилиндров. В гараже такой станок пригодится для рихтовки или скрепления различных элементов, а также для сгибания листов металла или прессовки картона.

Для частного применения достаточно производительности в 10-15 тонн. Чаще всего применяют бутылочный домкрат с предусмотренным ручным насосом, который выступает в роли основного элемента конструкции.

Вот несколько интересных вариантов прессов для гаражей от «самоделкиных»:

Пресс своими руками из домкрата: чертежи и варианты изготовления

Создать самодельный пресс из домкрата можно двумя способами:

- зафиксировать устройство на основании станины, чтобы осуществлять давление вверх;

- установка домкрата ближе к верху станины для давления вниз.

Вот несколько полезных чертежей для создания собственного домашнего пресса:

Чтобы правильно подобрать модель и габариты будущего пресса, необходимо учитывать несколько моментов, связанных с самим домкратом:

- его габариты;

- величину рабочего хода штока;

- толщину стола;

- высоту заготовок для прессовки.

Посмотрите, как правильно собрать пресс из домкрата своими руками в видеоматериале:

Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

Станки дисковые – полезные приспособления в домашнем хозяйстве. С их помощью можно быстро разрезать любые металлы под углом в 45 или 90⁰. Монтировать такое устройство обязательно на жесткое основание. Если поставить другой диск можно работать со всевозможными материалами, а не только с металлическими листами. Покупать готовую установку достаточно дорого, поэтому легче и интереснее сделать станок своими руками.

В простом варианте создания самодельного дискового отрезного станка понадобятся следующие материалы и инструменты:

- угол металлический №25;

- швеллер №10;

- вал и профильная труба;

- сварочный аппарат;

- подшипник;

- электромотор и коробка для проводов;

- пусковой механизм, катушка и дрель.

После подготовки всех инструментов и материалов для собственного станка необходимо выбрать подходящий чертеж самодельного отрезного станка по металлу. Своими руками можно сделать приборы по следующим схемам:

Собрат станок для резки металлических листов на основе болгарки несложно, если вы умеете работать с различным инструментом и готовы вырезать заготовки. Ход работы по сборке собственного отрезного станка следующий:

- Из уголка нарежьте заготовки для рамы, размеры которой должны быть 40*60*120см. Сварите элементы в общий каркас. А в качестве направляющей приварите швеллер.

- На швеллер прикрепите пару стоек в вертикальном положении при помощи болтов. Из трубы необходимо сделать раму 45 на 60 см для установки мотора и вала.

- На задней части рамы устанавливаете пилу с двигателем. Лучше подобрать асинхронный мотор, мощностью от 1,5 до 3 кВт. Затем, сделайте вал с фланцами, шкивом и опорами. При этом фланец выступает только на 3,2 см.

- Закрепите подшипник на вал, там же закрепите шкив и опоры. Смонтируйте коробку с электросхемами снизу рамы. Затем, на длинную часть коромысла закрепляете инструмент, а на короткую монтируете мотор. Соединяете мотор и вал с помощью ременной передачи, и ваше устройство готово.

Чтобы полностью понимать всю последовательность действий, посмотрите видео, как сделать отрезной станок из болгарки своими руками:

Чтобы изготовить трубогиб для профильной трубы своими руками – изучите подробные инструкции, видео, фото, чертежи из данного обзора. С помощью этих материалов реализовать соответствующий проект не сложно.

Немного рекомендаций

Домашняя мастерская или укомплектованный гараж – гордость любителя работать руками. Чтобы сделать приборы и приспособления своими руками надо правильно выбрать чертежи и материалы изготовления.

Среди самых распространенных вариантов домашнего оборудования можно встретить не только точило для ножей, пресс или станок для резки металла, но и другие варианты:

- устройства для загиба труб;

- станки для работы с деревом;

- много приспособлений для огорода;

- соковыжималки для больших объемов винограда и многое другое.

Какой вариант для обустройства своего гаража вы бы не выбрали, стоит задуматься о полочках для инструментов или ящиков для оборудования. Главное, чтобы использовать приспособления, сделанные своими руками, было удобно, легко и безопасно.

Не бойтесь экспериментировать и превращать подручные материалы и инструменты в настоящие полезные станки для домашней мастерской и гаража.

Источник