- Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

- 2 варианта сборки токарного станка по металлу своими руками

- Понятие токарного станка: устройство и разновидности

- Токарный станок своими руками: особенности, инструкции и советы сборки

- 1) Как собрать токарный станок по металлу своими руками: рекомендации по компонентам + способы сборки узлов

- А) Какие материалы использовать?

- Б) Какую делать раму для стола?

- В) Как быть с приводом?

- Г) Рекомендации по добычи мелких конструктивных элементов

- Д) Какой электродвигатель выбрать?

- 2) Мини токарный станок своими руками из дрели

Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

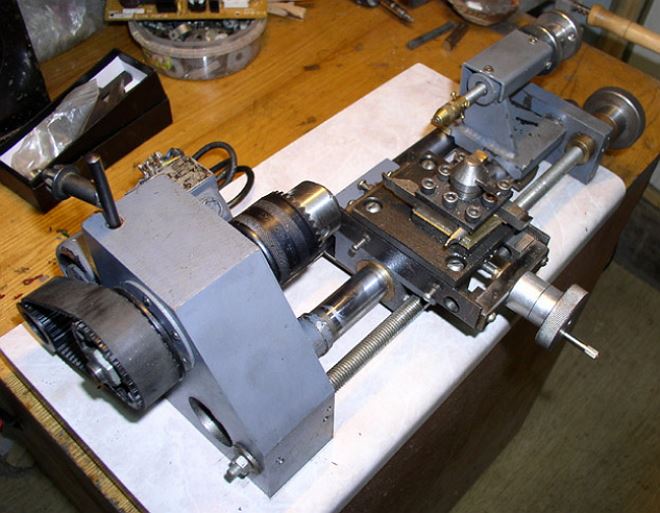

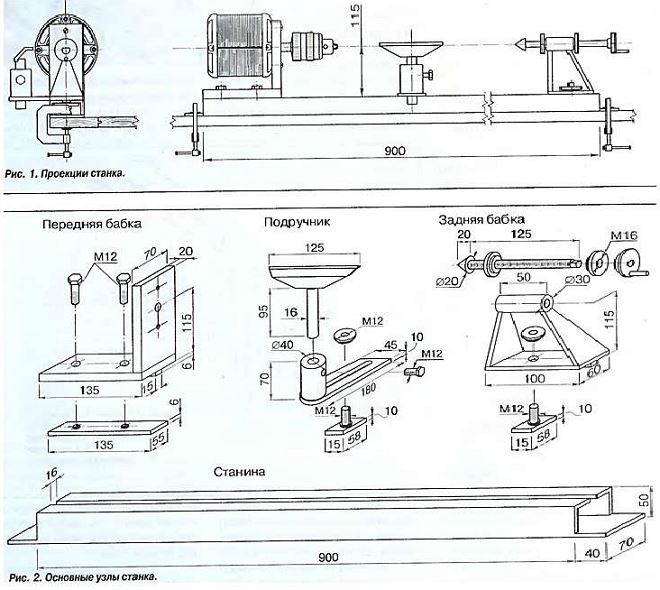

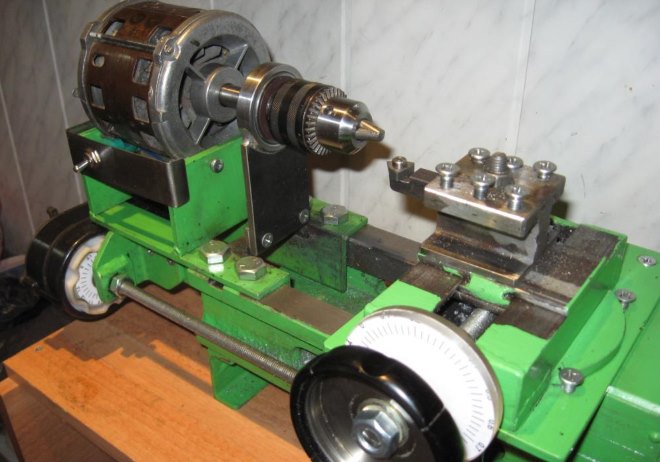

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

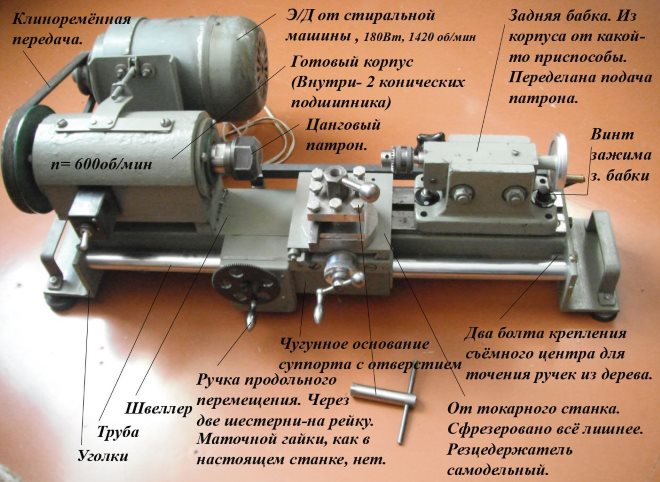

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

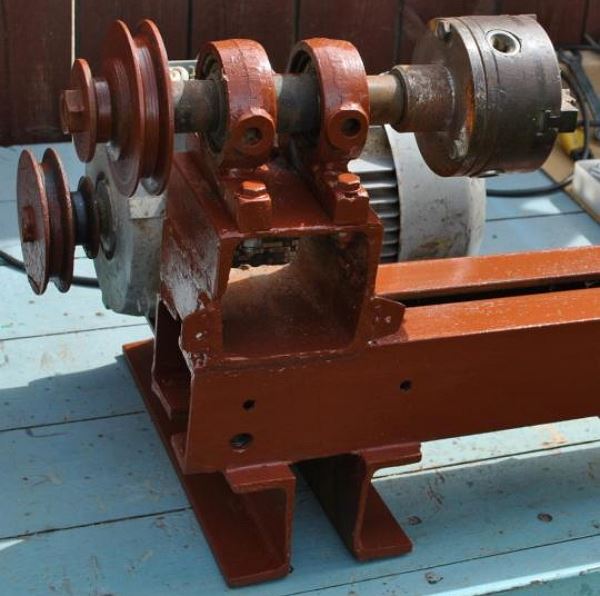

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Источник

2 варианта сборки токарного станка по металлу своими руками

Токарный станок своими руками: устройство + классификация оборудования + особенности сборки + материалы и рекомендации по разработке станины/привода + какой электродвигатель выбрать под токарный станок по металлу + пошаговая инструкция по сборке мини токарного станка своими руками из дрели и дерева.

Подточить, нанести резьбу, сделать подрезку детали – количество операций, которые тяжело выполнить вручную крайне велико. Дабы снизить финансовые растраты на услуги и покупки того, что можно сделать самостоятельно, необходимо решить вопрос, как сделать токарный станок своими руками.

Приспособление будет полезно владельцу в хозяйстве во многих направлениях. Разновидности и нюансы самостоятельной сборки конструкции будут рассмотрены в деталях далее.

Понятие токарного станка: устройство и разновидности

Если считаете, что токарные станки – это удел нового мира, то глубоко ошибаетесь. Первые вариации конструкции увидели свет еще в Древнем Египте, более 1 200 лет до нашей эры. Артефакты из Италии 6 века до нашей эры также имеют признаки проработки на токарных станках, которые местные жители делали своими руками на основе простейших принципов механики.

Упоминания токарного оборудования проскакивает в Турции, Китае и прочих процветающих цивилизациях, существовавших до нашего времени. Первый токарный станок по металлу своими руками удалось собрать Жаку де Вокансону в 1751 году. По мере развития промышленности в 19-20 веке, конструкция оборудования постепенно увеличивалась по габаритам, прочности и весу, превращаясь в подобие современных сборок, которые люди видят на промышленных производствах и в магазинах товаров для хозяйства.

Хотя рынок РФ и переполнен станками по металлу различных подвидов, общее расположение узлов у них приблизительно одинаковое. Дабы понять, как сделать токарный станок своими руками, требуются знания по конструкции оборудования, и его важнейших компонентов. Детальнее по вопросу можно разобраться при помощи таблицы ниже.

| Узел | Описание |

|---|---|

| Станина | Неподвижный элемент конструкции токарного станка, имеющий в основе 2 ребра по вертикали. Между ребрами расположено 2-3 перекладины, что обеспечивают жесткость и фиксацию статора. Чем длиннее токарный станок, тем больше число ножек-тумб (конструкция предусматривает хранение в них мелких инструментов). Рейки, идущие поперек, являются направляющими для бабки и суппорта. |

| Бабка передняя | Задача – поддержка + вращение элемента в процессе обработки на станке. В данном узле также расположены элементы по регулировке скорости вращения конструкции – шпиндель, два подшипника, шкив и скоростная коробка. От состояния передней бабки в целом зависит точность обработки деталей. |

| Шпиндель | Ранее деталь выпускалась монолитной, но в 2020 году приоритет отдается полым вариантам. Спорное решение, ибо на деталь постоянно давит масса заготовок, давление ремня и нажим резца. Перед шпинделя конусообразный, а его устойчивость обеспечивается подшипниками и механизмом по регулированию натяжения. Само же вращение идет на шпиндель от электрического двигателя посредством скоростной коробки и ремня. |

| Механизм подачи | Узел дает направление перемещения для суппорта узла посредством трензеля, который располагается в передней бабке. Регулировка детали происходит через внешние рукоятки токарного станка. Дополнительный параметр корректировки – амплитуда вращения. Изменения корректируются благодаря перемене шестеренок с разным числом зубьев. |

| Суппорт | Подвижный элемент конструкции с площадкой для крепления резцов по обработке заготовки. Сложная конструкция механизма позволяет смещаться в 4-х направлениях относительно центральной оси станка. Подача по вертикали/горизонтали происходят на салазках. Нижние салазки являются базой поворотной части и предназначены для корректировки угла положения заготовки для фартука конструкции. |

| Фартук | Скрывающая часть конструкции, за которой находятся узлы для приведения станка в действие (суппорт, зубчатая рейка и винт хода). Рукоятки для управления узлом отведены к наружной части – это облегчает регулирование движения суппорта. |

| Задняя бабка | Подвижная часть устройства, которая отвечает за крепление заготовки на шпинделе. Имеет 2 части – базовая плитка и верхняя, что держит непосредственно шпиндель. Передняя часть перемещается по нижней перпендикулярно в отношении оси станка по горизонтали. Такой расклад требуется для проработки заготовок конусообразной формы. Крепится бабка на станине посредством обычных болтов. |

Важно понимать, что большинство моделей токарных станков индивидуальны в отношении своей компоновки, но описанные выше узлы в наличии у 98%+ оборудования по металлообработке малого и среднего размеров. Изучив в интернете чертежи токарных станков по металлу, что предполагается сделать своими руками, вы самостоятельно удостоверитесь в правоте нашего утверждения.

Теперь пару слов о классификации токарных станков. В зависимости от формы, формата и спецификации, оборудование принято делить на 8 категорий . Детальнее по вопросу расписано в таблице ниже.

| Вид | Описание | Популярность (из 5 ★) |

|---|---|---|

| Токарно — винторезный | Заходит для цветного и черного сплавов/металлов. По своей конструкции – один из универсальных типов оборудования. Основные возможности – конусная заточка + метрическая /дюймовая и прочие виды нанесения резьбы. Внутри категории имеется классификация по уровню точности – «Н», «П», «В», «А» и «С». Первые – нормальная точность (большинство производимого оборудования), а «С» — мастер-станки с наивысшими показателями точности в работе. | ★★★★ |

| Токарно-карусельные | Ключевое отличие – вращательная ось расположена вертикально. Применяется оборудование для любых операций по работе с металлом и деревом – точение, расточка, прорезка, резьбование и прочее. Если оборудование оснастить вспомогательными узлами, получим фрезеровальный или шлифовальный станок. | ★★★★★ |

| Лоботокарные | Вращающаяся ось расположена высоко, а станина отличается небольшой длиной. Целевое назначение – обтачивание заготовок с большим радиусом и маленькой длинной. В 70% моделей не имеется бабки сзади. | ★★★ |

| Токарно-револьверные | Узкоспециализированный станок, что используется на калиброванных прутках. По функциям все стандартно – сверление нанесение резьбы, растачивание и тому подобное. | ★★ |

| Автомат продольного точения | Агрегат используется для массового промышленного производства мелких заготовок из проволоки или профиля фасонного типа. По металлам выбор обработки также широк – от чистой меди до сталей легированного типа. Станок поддерживает возможность установки ЧПУ. | ★★★ |

| Многошпиндельный токарный | Еще один вариант узкоспециализированного оборудования для высокоточной проработки заготовок из прутка различных сечений либо труб. Обладают высокой производительностью + способны выполнять большинство токарных операций. | ★★★ |

| Токарно-фрезерные центры | Оборудование что совмещает в себе 2 направления – токарное и фрезеровальное. Второй пункт реализуется благодаря особой фрезерной головке, шпиндель применяющейся как для вращающего, так и статического инструмента. | ★★★★ |

| Станки с ЧПУ | Дорогостоящие универсальные вариации оборудования с ПО. В 95% случаев используются для промышленного производства и обработки деталей. | ★★★★★ |

Токарный станок в быту – вещь незаменимая. Да, для городских жителей, далеких от металлообработки, подобное приспособление на столь необходимо в гараже (только место будет занимать), но если речь о сельском хозяйстве (то же фермерство), то подгон деталей без использования подобного оборудования невозможно физически.

Важно: для домашнего использования идеально зайдет мини токарный станок. Своими руками соорудить его не составит проблем даже новичку по металлообработке, а разница по деньгам в сравнении с закупочной стоимостью оборудования превысит 400%.

В зависимости от целевой необходимости, стоит обратить внимание на карусельные, настольные, винторезные и комбинированные токарные станки с ручным управлением. Тратиться на ЧПУ и добавлять себе лишнюю боль по его установке/настройки в случае самостоятельной сборки оборудования с нуля не имеет смысла.

Токарный станок своими руками: особенности, инструкции и советы сборки

Отметим, что общего алгоритма сборки агрегата не существует.

Все зависит от имеющегося набора материалов и полета фантазии человека. Без определенных навыков в механике и знания базовых правил по физике работы станка, получить качественную сборку конструкции будет нереально.

1) Как собрать токарный станок по металлу своими руками: рекомендации по компонентам + способы сборки узлов

Например, лучше избежать установки сложной автоматики, коробки передач с шестеренками и ЭМФ. Пиноль также навряд ли потребуется в самодельной конструкции. Давайте детальнее пройдемся по важнейшим моментам.

А) Какие материалы использовать?

Да, на первых 2-4 неделях проблем не возникнет (если человек сделал качественные детали), но по мере использования станка, начнет ковылять его точность обработки заготовок. Спустя какой-то месяц получить качественный срез, резьбу или выполнить другую операцию мини токарный станок, собранный своими руками, не сможет физически.

Обратите внимание: даже если в чертеже допускается использование дерева, предпочтение отдавайте металлу. Придется попотеть над сборкой и подгонкой деталей, но долговечность и точность будущего токарного станка окупит приложенные усилия с лихвой.

Дерево набухает при высокой влажности и ссыхается при низкой. Его структура имеет повышенную ломкость, а из-за процесса гниения, первые проблемы с работоспособностью оборудования станут заметны в первые пару месяцев эксплуатации.

Б) Какую делать раму для стола?

При сборке рамы учтите 2 особенности:

- обеспечьте станку максимальную устойчивость. Хорошее решение – вмонтировать раму в бетонный пол. При необходимости в мобильности агрегата, придется наваривать к ножкам пятаки с прорезиненными наконечниками;

- не переусердствуйте. Массивная плита из литой стали здесь ни к чему. Главное, обеспечить крепкую фиксацию токарного станка, а сделать это можно и более щадящими мерами.

Оконченным этап работы можно считать только в случае, когда плоскость по горизонтали и верхний срез соответствуют между собой на 100%. Станина компонуется из уголков и швеллеров, подогнанных под размеры рамы.

В) Как быть с приводом?

Альтернатива – переустановка ремней шкивов, находящихся на промежуточном вале. Рассматриваемый метод позволяет сделать токарный станок по металлу своими руками на 9-14 скоростей. Решение избавляет сборщика от розыска комплектующих, разработки схем по автоматике и дополнительной сборки.

В случаях, когда станком не предусматривается передача за счет ремня, придется частенько его ремонтировать. Решить проблему можно, однако придется уделить пару дней на дополнительную сборку, что сильно затормозит сроки сборки + увеличит сложность конструирования токарного станка.

Г) Рекомендации по добычи мелких конструктивных элементов

Добыча некоторых конструктивных компонентов токарного станка:

Можно сделать выточку из прута, но зачем это делать, когда имеется доступная альтернатива в виде стоек амортизаторов. Деталь имеет повышенный запас прочности, что снизит риск поломки в будущем устройстве станка;

Берем простой болтик, затачиваем его торец с ножками и получаем качественную замену покупной детали;

Можно взять 2 пластинки из металла высокой прочности с толщиной 0.3-0.5 сантиметра. К нижней привариваем резьбовая ось, а на верхней проделывается отверстие соответствующего радиуса. В качестве резцового зажима можно использовать гайку.

Аналогичные лайфхаки применимы и для других мелких деталей будущего станка. В идеале, обратитесь на сборку лома и разузнайте о наличии убитых станков. Детали обойдутся вам дешевле б/у, а их качество будет ничем не хуже.

Д) Какой электродвигатель выбрать?

Важно: все электрические части сборки обязаны быть изолированы. При неимении опыта работы в данной области, в приоритете обратиться к спецу – это увеличит качество работы и обезопасит вашу жизнь во время эксплуатации.

Занимаясь сборкой токарного станка собственноручно, человек обязан ориентироваться на широкий профиль его использования. Бытовые потребности могут возникать не только в отношении металла, но и прочих материалов, таких как пластик, дерево или оргстекло.

Универсальность токарного станка обеспечивается скоростью вращения шпинделя, точнее его диапазонов оборотов. К примеру, для древесины – это 800-2 200, а для металла – от 75 до 1000.

Теперь по габаритам. Здесь ориентируйтесь на размеры заготовок, которые будете совать под станок. Ограничений нет, но, чтобы было проще ориентироваться, предоставим габариты по ГОСТам для оборудования промышленного направления малых мощностей – 1 100 х 600 х 180 в миллиметрах.

Быстрая сборка токарного станка из дрельки:

2) Мини токарный станок своими руками из дрели

Да, дрелька просто универсальный инструмент. Токарный станок на основе данного оборудования сильно упростит задачу по сборке + позволит сделать даже переносимый агрегат, который будет собираться за 5-10 минут на новом месте. Если в основе дерево, вес конструкции значительно уменьшается, и в разборке приспособление не будет нуждаться вообще.

| Материалы | Инструменты |

|---|---|

| Шпилька из стали М12 | Струбцины |

| Фанерная доска | Тиски |

| Гайки М12 | Шуруповерт |

| Хомуты из стали | Станок для сверления/точения |

| Болт М6 + барашковая гайка | Шлифовальный станок |

| Саморезы для дерева | Коронки по дереву |

| Пилка по металлу |

Для сооружения конструкции потребуется пара часов личного времени. Для людей с не прокачанными навыками работы со станками – пара дней и более.

Инструкция сборки токарного станка на основе дрели:

- Отрезаем пару шпилек с резьбой и затачиваем их края.

Удлинённую гайку размечаем и делаем обточку для получения шипов.

Для корректировки размещения дрели + фиксации вала в нужном положении, на деревообрабатывающем станке вытачиваем блок как на рисунке ниже и крепим его на фанерной основе саморезами.

Зажимаем стержень внутри дрели. Центрируем электрооборудование и выставляем его параллельно столу, после чего затягиваем хомут.

Измеряем на сколько вал параллелен столу. Для этого выбираем болтик или шпильку и замеряем расстояние в 2-3 точках.

Теперь требуется к основанию прикрепить направляющие, что будут использоваться задней бабкой.

Состыковываем переднюю и заднюю бабки.

Производим заточку длинной гайки и вбиваем ее молотком в ранее сделанное отверстие задней бабки.

К валу добавляем прижимную гайку (накручиваем по резьбе).

Добавляем прижим и фиксируем деталь для обработки.

Тестируем наше изделие на практике.

Чтобы приноровиться к приспособлению потребуется время, но вы сами видели этапы сборки – это элементарно. Для обработки тяжёлых металлических болванок такой агрегат не подойдет, но в отношении мелких деталей все должно идти гладко. Точность мини станка средняя, но для домашнего пользования сгодится.

Не исключается вариант сборки и с металлических деталей. Расширить функциональность такого мини станка можно за счет насадок и вспомогательных приспособлений. Агрегат поможет не только вытачивать мелкие детали, но и наносить краску, делать намотку проволоки и даже наносить спиральные засечки. Доработка приставкой-копиром сделает из конструкции полноценное оборудования для серийного производства одинаковых деталей.

Правила безопасности при работе с токарным станком по металлу:

- Параллельное расположение рабочего инструмента в отношении поверхности обрабатываемой детали.

- Упор к задней бабке при работе с торцами + без центровки деталь в 95% случаев будет браком.

- Используйте щиток/очки для защиты глаз.

- Следите за чистотой конструкции – убирайте стружку и чистите двигатель, иначе мелочь может привести к поломке или даже нанести вред здоровью человека.

Сделать токарный станок своими руками из дрели нетяжело, но что касается полноценного металлического оборудования с мощным мотором – расклад иной. От человека требуется умение читать чертежи и решать спорные моменты за счет собственной смекалки. Навыки сварки и обработки металлов на станках также пригодятся. Для домашнего использования рекомендуется именно второй вариант сборки – и нервы сэкономите, и деньги.

Источник