- Новая жизнь старого корпуса. Тотальный моддинг системного блока

- Наш инструментарий

- Работа только начата

- Самая сложная часть — покраска корпуса

- “Механика” готова, почти.

- Делаем корпус для усилителя мощности своими руками

- Содержание

- Из старой аппаратуры

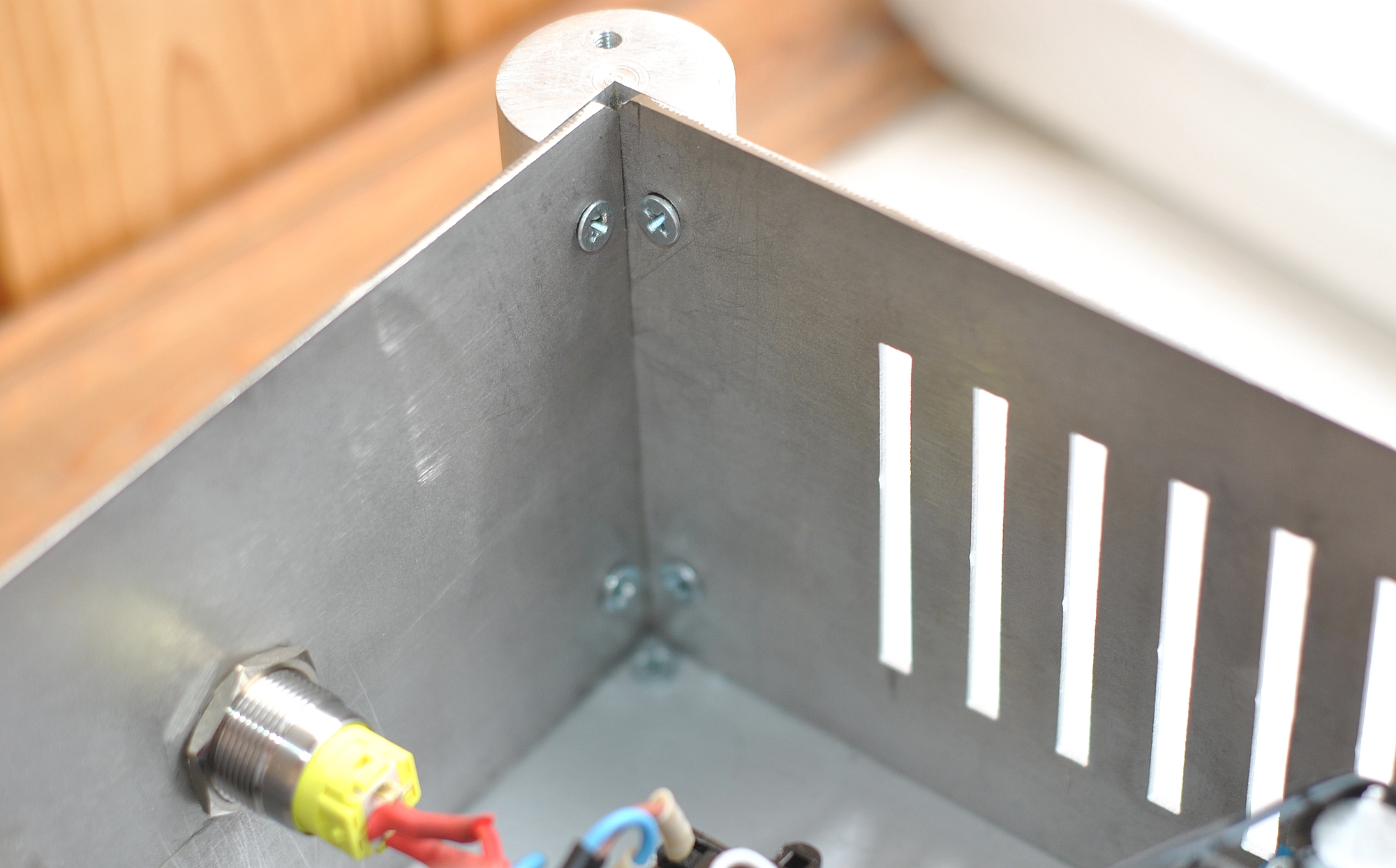

- Из листового металла

- Листовой металл с гибкой

- Фанера

- Корпуса для РЭА

- Покупные

Новая жизнь старого корпуса. Тотальный моддинг системного блока

Сегодня вы увидите совершенно уникальный корпус, который не похож ни на что ранее нами виденное. Данный проект называется Mecanique (“Механика”). А навела нас на его идею работа с сайта www.thebestcasescenario.com — корпус так понравился, что мы решили во что бы то ни стало создать нечто подобное. Сказано — сделано.

Наш инструментарий

Дремель — лучший друг моддера!

Очень кстати нам подвернулся алюминиевый корпус Chieftec AH-01SL-U , который и стал основой этого мода. Все детали будущего шедевра мы нарисовали в CorelDraw в масштабе 1:1 для последующих работ.

Материалом для боковой крышки послужил белый ПВХ (поливинилхлорид) толщиной 3 мм, который очень часто применяется в изготовлении различной объемной наружной рекламы. ПВХ бывает толщиной от 0,5 мм до 10 мм. Сам по себе материал достаточно прочный, и в то же время с ним очень легко работать — резать, гнуть, клеить. Для него подходит клей с основой цианакрилат (должно быть написано на тюбике) — например, “ Супермомент ”, “ Монолит ”, “ Моноклей ”, “ Космофен ” (его чаще используют профессионалы, он достаточно дорогой — 20 мл стоят 120 руб.) и еще тысяча других наименований. Лучше всего использовать тот, который по консистенции напоминает гель, так как он меньше течет и с ним проще работать.

Кроме этого понадобится дремель ( dremel ), с помощью которого можно вырезать отверстия в корпусе, сверлить, шлифовать, полировать и т.д. Дремель можно использовать при работе с деревом, металлом, пластмассой и другими материалами. На самом деле Dremel — это торговая марка, под которой изначально вышел этот инструмент, ставший впоследствии неотъемлемым инструментом моддера. Мы в данном случае использовали машинку от фирмы OMAX , купленную всего за $25 .

В качестве режущего инструмента для дремеля воспользовались отрезными кругами компании Dremel, чего и вам желаем. Для безопасности следует использовать защитные очки во время работы.

Одну такую заготовку мы запороли сверлом для металла.

Сделав выводы из ошибок, мы таки справились с работой — заготовка готова.

Работа только начата

Надстройку важно вырезать очень точно.

Вернемся к нашему корпусу: рисунок из CorelDraw мы напечатали на принтере в натуральную величину и прикрепили клеем ПВА к куску пластика. После чего с помощью дремеля аккуратно вырезали все детали — пыли было видимо-невидимо. С помощью наждачной насадки для дремеля и надфилей мы обработали и довели до нужных форм и размеров заготовку.

Самой большой проблемой было сделать большие отверстия в пластике. По нашему рисунку диаметр больших отверстий в круглой детали составлял 16 мм — пришлось купить здоровенное сверло диаметром 15 мм и хвостиком 9 мм (для обычной дрели). Сверло было предназначено для металла, вот тут-то и была зарыта собака. Для сверления больших диаметров в пластике необходима совершенно другая заточка, но было поздно. В итоге почти готовая заготовка оказалась запорота: сверло порвало пластик, выломав в нем здоровенный кусок. Пришлось начать все сначала.

Так как под рукой не оказалось наждака для заточки сверла, пришлось высверливать отверстия 3 -миллиметровым сверлом и дорабатывать их ставшими уже такими родными надфилями. С горем пополам заготовка готова!

Нанеся контур на крышку, мы сделали все нужные отверстия.

По задумке сверху корпуса должна быть эдакая надстройка. Никакой практической нагрузки она не несет — разве что только декоративную. Так же, как и для боковины, был начерчен рисунок заготовки в CorelDraw, после чего он был распечатан, приклеен и вырезан — все как обычно. Доработать заготовки нужно надфилями. После этого осталось только все это дело склеить. Особых проблем не было, единственное замечание: нужно как можно точнее вырезать заготовки, а потом они “сами” на место укладываются.

Так, и второй полуфабрикат готов. Дело дошло до самой боковой крышки корпуса. Для начала мы сделали на ней разметку. Контуры круглых отверстий на металлическую поверхность можно нанести с помощью черного перманентного фломастера, прикрепив его к обыкновенному циркулю с помощью скотча.

Корпус Chieftec сделан из алюминия, так что вырезать в нем отверстия было просто. В первом шаблоне был нарисован не только общий вид будущей конструкции, но и отверстия для крепления конструкции — самое время их проделать в боковине корпуса, для чего нужно всего лишь наложить бумажный шаблон и просверлить их. После этого осталось установить туда болты, на которые мы надели втулочки. Далее установили на них пластиковые детали и закрепили конструкцию блестящими гайками (все это добро купили в магазине мебельной фурнитуры). Расчеты не обманули: все держалось надежно, зазоры были в пределах допустимого.

После проделанной работы уже не терпелось собрать всю конструкцию, чтобы увидеть картину целиком!

Самая сложная часть — покраска корпуса

Так будет выглядеть наш корпус, осталось лишь его покрасить.

Однако радоваться рано, осталось самое сложное — покраска. Это дело ответственное, поэтому было решено обойтись собственными силами, не прибегая к услугам автомаляров. Пробежавшись по магазинам, торгующим аэрозольными красками, мы наткнулись на баллончики итальянской фирмы Baldini Vernici ( www.baldinivernici.it ) с красной краской за 160 руб. и цвета хром за 210 руб. Качество краски оказалось очень хорошее: несколько слоев — и детали трудно отличить от хромированной поверхности.

Далее началась самая кропотливая часть работы: подготовить к покраске. нет, не детали, а место покраски — балкон. Взяв побольше газет и обклеив все пространство с помощью скотча, можно было приступать к работе. Сами детали мы специально не подготавливали для покраски — просто помыли мыльной водой (так как после резки дремелем во все щели набилась мелкая стружка), высушили их и обезжирили уайтспиритом.

Краску наносили не торопясь, слой за слоем, давая предыдущему подсохнуть. К счастью, баллончик выдержал все: не плевался большими каплями, работал без пульсаций. Крашеные под хром детали смотрелись солидно и натурально — как литые.

Пластиковые детали после покраски не отличить от металлических!

Самое время сделать лирическое отступление и дать напутствие начинающим моддерам. В моддинге очень важно терпение: порой очень сложно следовать инструкции, где написано, что надо ждать столько-то времени до полной сушки. И получается так: пощупал заготовку — вроде краска высохла, начинаешь все собирать, нажал чуть сильнее — и вот тебе рельефный отпечаток пальца на некогда идеально ровной поверхности. Поэтому необходимо дать краске просохнуть хотя бы сутки.

Итак, с покраской покончено, можно продолжить работу, а тут как раз под руку попалась пара древних винчестеров. Недолго думая, мы их разобрали и некоторые части приклеили на корпус для пущего эффекта. В верхнюю часть крышки установили две контактные группы — их обычно используют для подключения проводов в акустических системах.

Снова все собрав, вырезали прямоугольный кусок оргстекла толщиной 2 мм и приклеили его на заднюю часть боковой крышки двухсторонним автомобильным скотчем (можно купить в автомагазине).

Согласно задуманному проекту, осталось прорезать верхнюю крышку под 120 -миллиметровый вентилятор и покрасить лицевую панель. С первым никаких проблем не было — подобное мы уже делали, когда работали с боковой крышкой корпуса. А вот с покраской лицевой панели возникли некоторые проблемы.

В верхней части “жабр”, там, где находятся лампочки индикации и кнопка сброса, красная краска просочилась сквозь малярный скотч — мелочь, а неприятно. Поэтому, заклеивая малярным скотчем кривые поверхности, нужно рвать ленту помельче, максимально следуя неровностям.

Исправить это недоразумение удалось с помощью кисточки и небольшого количества хромовой краски, идеально подошедшей по тону к пластику панели.

Наш монструозный корпус готов к покорению виртуальных миров.

“Механика” готова, почти.

По ходу работы мы умудрились потерять шторку для портов USB и 1394 . Самое забавное, что работа уже полностью была закончена, не хватало только ее. К счастью, эпопея завершилась успешно, на следующий день шторка была найдена. Как это бывает по закону подлости, она лежала на самом видном месте. В итоге мы ее установили на законное место, и мод был благополучно завершен. почти.

В довершение мы поставили в корпус фанбас от Thermaltake и красную неоновую лампу. Заострять внимание на этом процессе мы не будем, на сегодняшний день это даже и не моддинг, а почти стандартные элементы корпуса.

“Механика” получилась очень интересной — собственно, и вы можете сделать нечто подобное. Успехов!

Автор мода и статьи Антон Данилов заслуживает отдельного внимания. Нашему герою уже за 40, и моддинг для него значит многое в жизни. Нам было очень интересно, зачем ему это, как он узнал о моддинге. Мы связались с ним и задали несколько вопросов.

“Игромания” ([И]): С чего все началось, как и когда ты узнал о моддинге, почему им увлекся?

Антон Данилов ([АД]): Все началось с того, что я приобрел корпус черного цвета. Установил его, включил и призадумался. Вечером, когда обычно я работаю за компом и включена только настольная лампа, корпус в столе практически не видно. “Надо что-то менять”, — подумал я и решил перепаять бледно-желтые светодиоды на лицевой панели на сверхъяркие синий и красный. На тот момент паяльник в руках уже давно не держал и характеристик светодиодов не помнил, пришлось обратиться за помощью к интернету. Исследуя сайты, я наткнулся на страничку, где обсуждалась моя проблема: “Как заменить светодиоды на передней панели корпуса?” Вот удача! Пробежавшись по страничке, я понял, что такой “ерундой” занимаюсь не я один и называется все это словом “моддинг” (это стало мне известным из названия сайта — www.modding.ru). Набрав в поисковике “моддинг”, я был удивлен обилием информации на данную тему: чего только не придумают люди в попытке уйти от однообразия серых ящиков. Вот, до сих пор не могу остановиться.

[АД]: После перепайки светодиодов я изучил гору информации о моддинге. В результате родилась идея первого проекта под названием Monolith. Большую роль в рождении идеи сыграли произведения В. Головачева (обожаю фантастику, особенно российскую).

[И]: Твой любимый и самый сложный мод?

[АД]: Здесь мне трудно определиться. Каждый из них для меня — это новые идеи, знания и умения. Самый сложный, пожалуй, последний — “Механика”.

[И]: Что для тебя самое интересное и сложное в моддинге? Что дает тебе моддинг?

[АД]: Самое интересное в моддинге — процесс. Вынашивание идеи, подбор материалов, нахождение нестандартных способов решения проблем. Проблемным моментом для меня является отсутствие времени на реализацию своих идей. Тем не менее, выкраивая на свое увлечение по несколько часов в неделю, я получаю огромное удовольствие от сознания того, что могу не только просиживать штаны в офисе, но и делать что-то своими руками.

[И]: Каким ты видишь будущее моддинга?

[АД]: Мне кажется, что по мере насыщения рынка заводскими товарами для моддинга интерес к нему постепенно угаснет. Я имею в виду классический моддинг — украшение и переделка готовых корпусов. Зато появится гораздо больше так называемых кастом-кейс-корпусов, изготовленных полностью по собственным чертежам. Эта тенденция уже прослеживается. Окном в боковой крышке и неоновой лампой никого уже не удивишь.

[И]: Каковы твои личные планы, планируются ли новые проекты?

[АД]: Сейчас работаю над созданием нового проекта. Как раз из серии кастом-кейс. Говорить о нем рано, сделано только около 10% от задуманного. Но главное — есть идея и цель.

[И]: Ну и классический вопрос: напутствие начинающему моддеру.

[АД]: Учиться, учиться и учиться. Пробовать, ошибаться, набивать шишки, снова пробовать! Ведь знания и умения всегда приходят с опытом: больше экспериментируйте — и все получится.

Источник

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

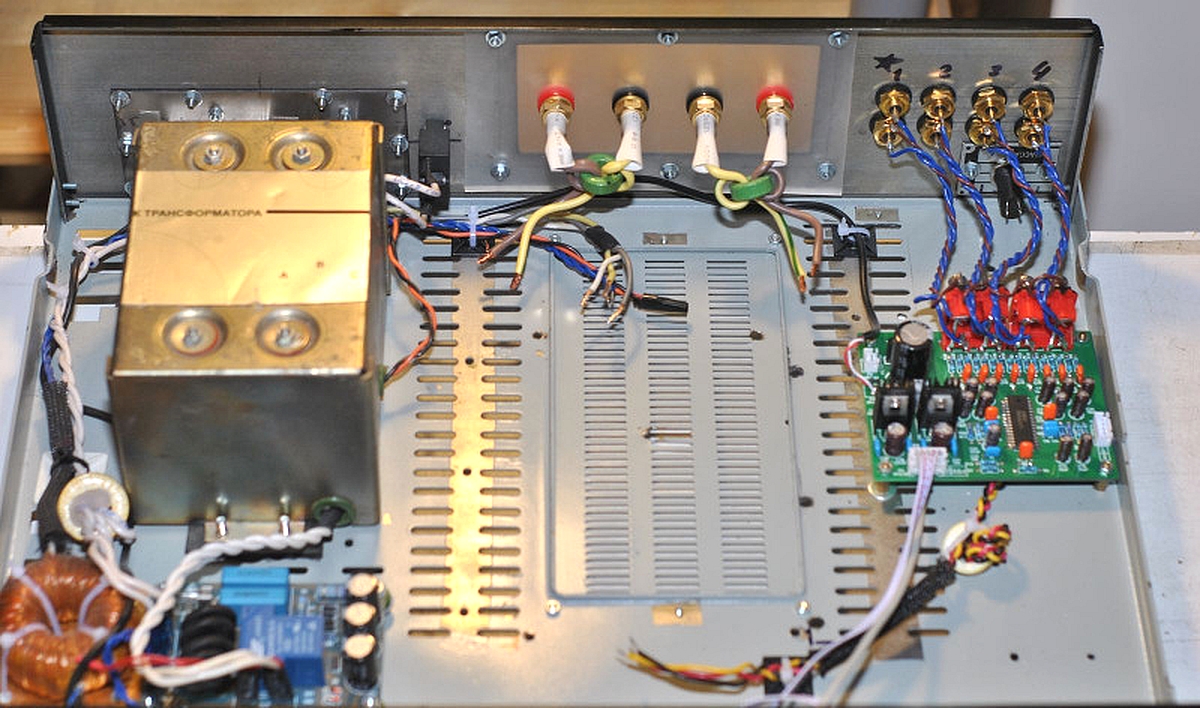

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

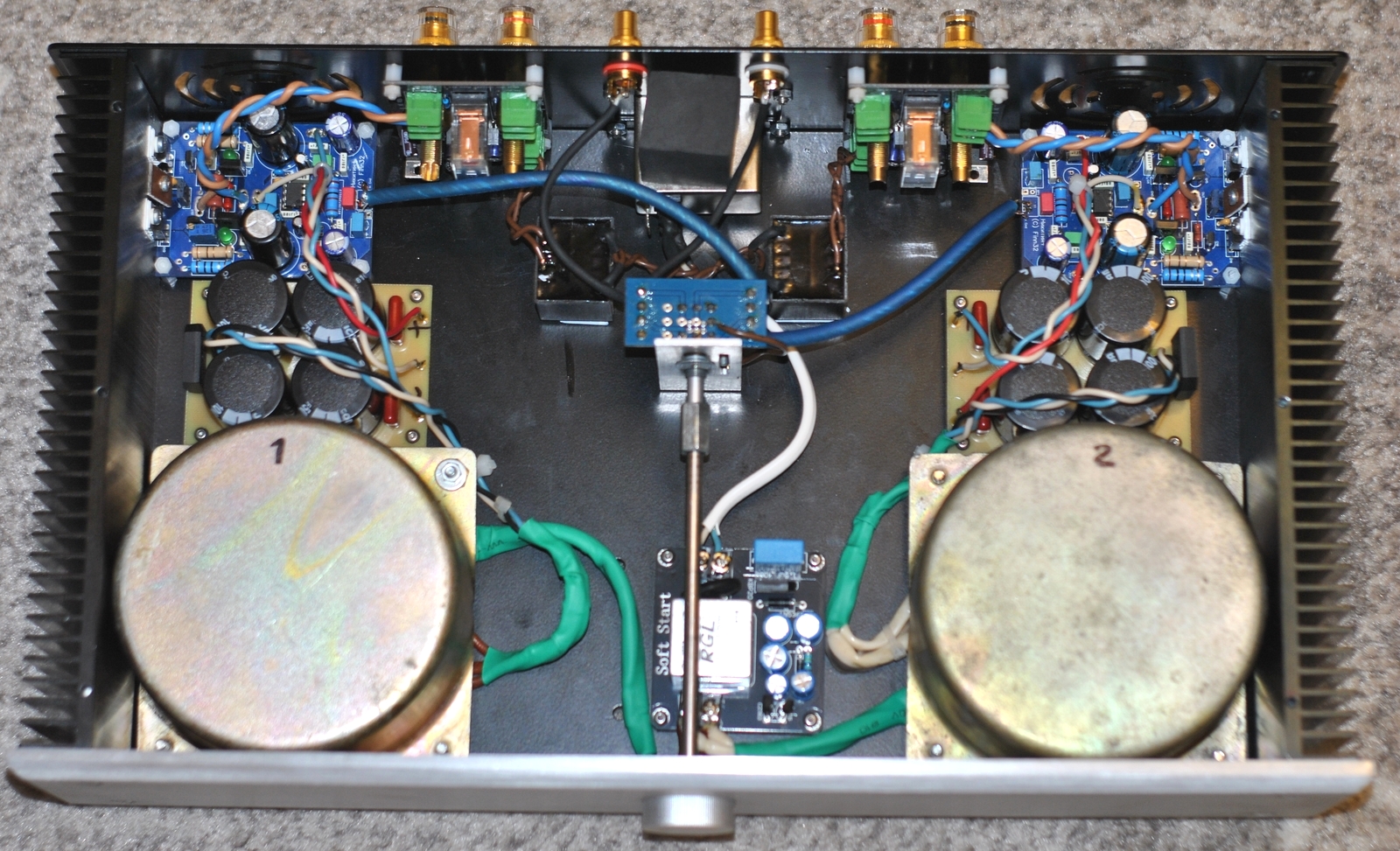

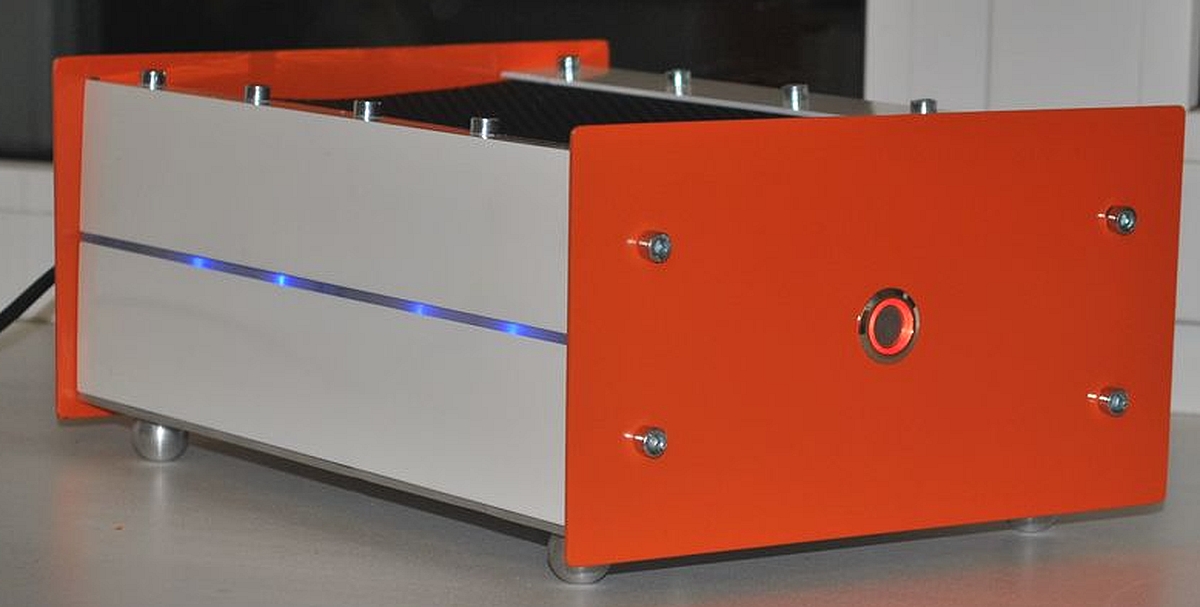

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

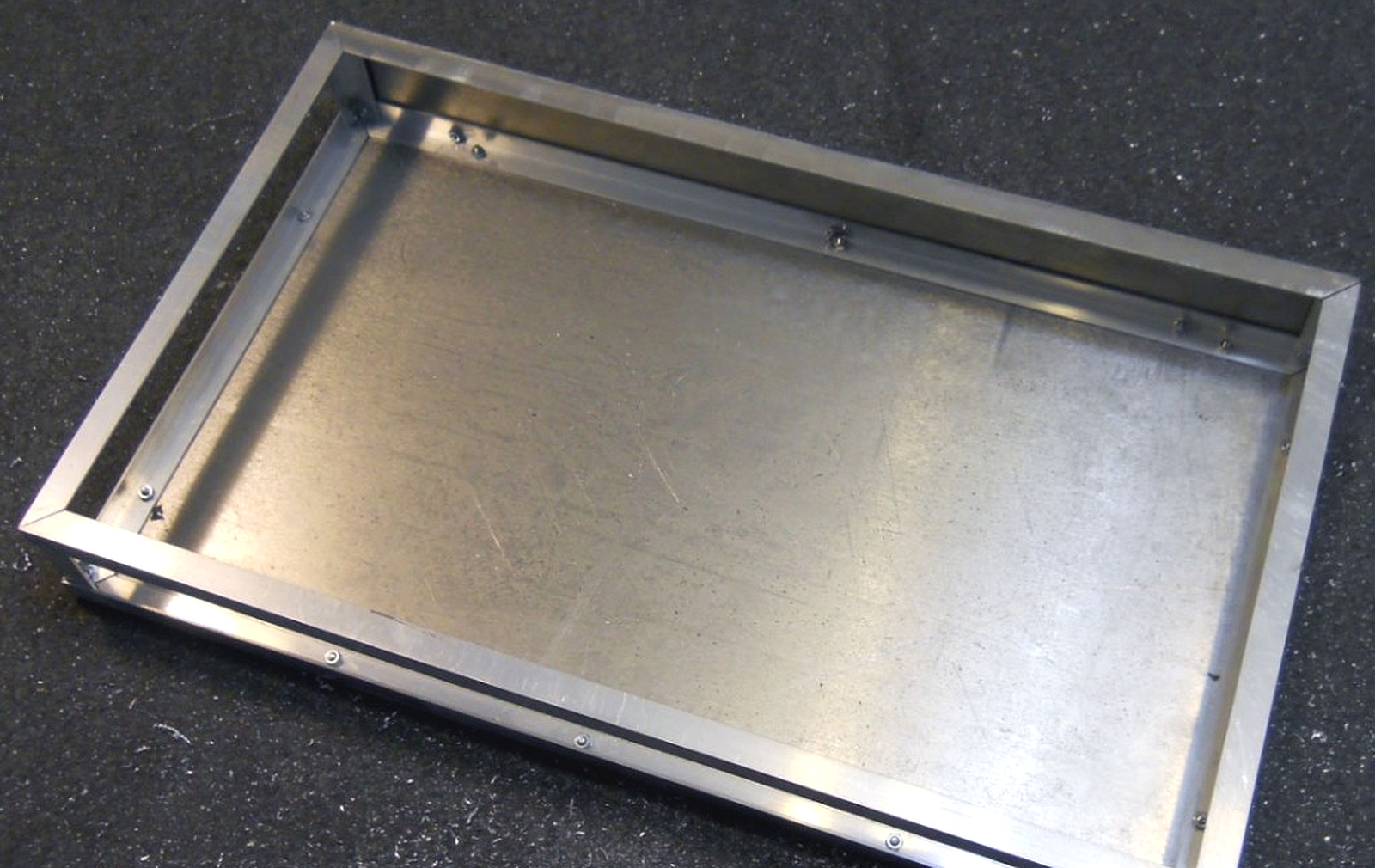

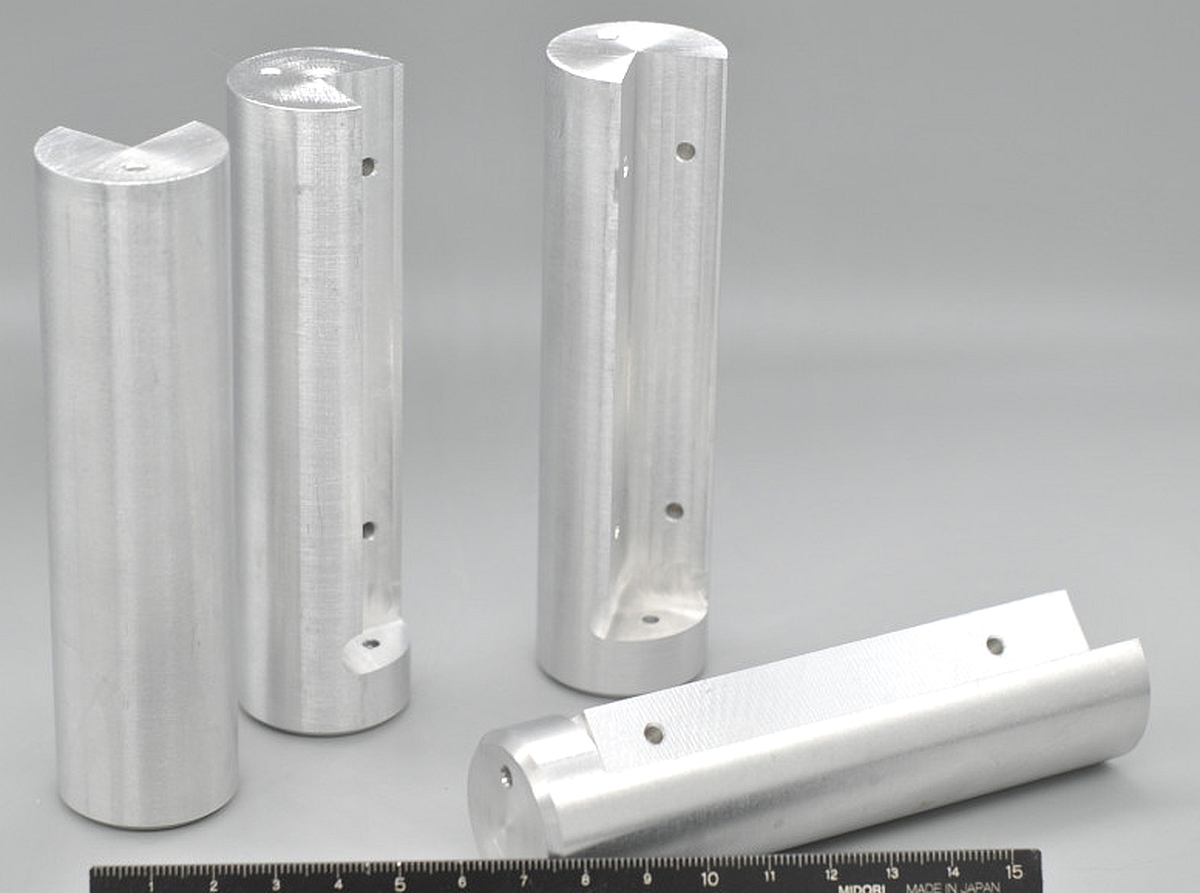

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

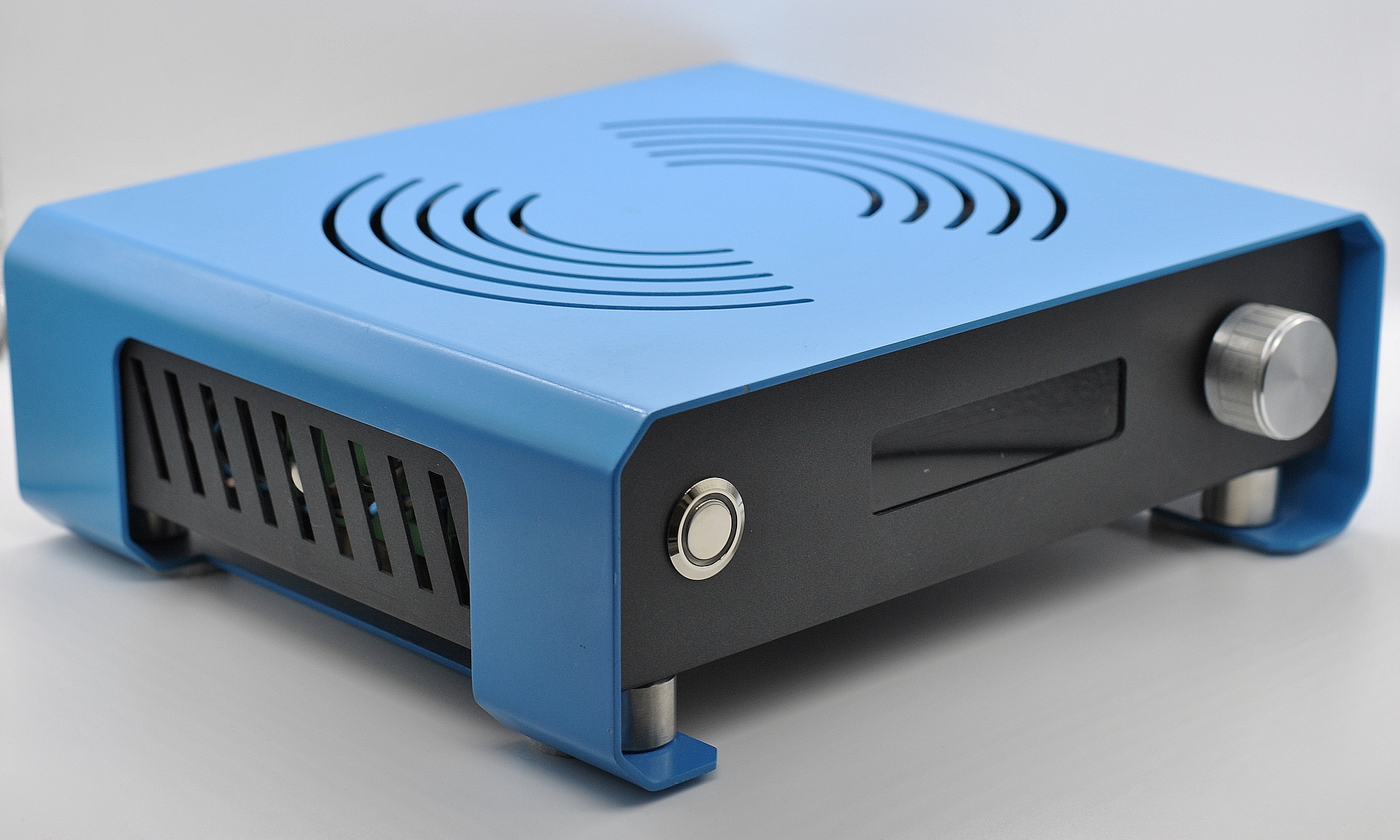

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник