- Самодельный мобильный расточной станок

- Электрооборудование, свет, освещение

- Конструкция координатно-расточного станка

- Принцип работы координатно-расточного станка

- Режущий инструмент для координатно-расточных станков

- Управление движением стола и салазок

- Изготовление координатно-расточного станка

- Направляющие

- Каретки от печатных машинок

- Привод инструмента и стола

- Самодельный карданчик

- Ходовой вал

- Разрезная бронзовая гайка

- Расчет скорости и величины подачи

- Некоторые рекомендации

Самодельный мобильный расточной станок

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Решил создать новую тему по изготовлению самодельного мобильного расточного станка , вопросы- ответы, делимся опытом, , фото и видео

Вот нашел видео двух способов центровки борштанги

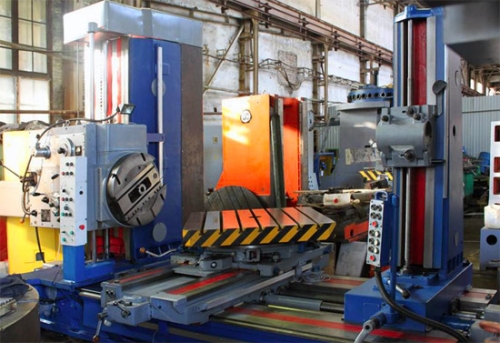

Ну и несколько фото , из инета, заводское оборудование, для наглядности ,каретка, бор штанга, резец

Буксы делал с подшипниками скольжения из фторопласта, плюс смазка маслом.

Конечно лучше использовать подшипники качения как в заводских станках. Но для этого борштанга должна быть со шпонкой (посмотри внимательнее фото с резцом, поймешь о чем речь), а в подшипник запресовывается втулка с ответным пазом по которой скользит борштанга (продольное перемещение-подача). Без втулки борштанга начнет прокручиватся в подшипнике.

На коленке мне такую борштангу не сделать, вот и придумал что попроще.

Думаю без надобности шпонка, на последнем фото при увеличении похоже как обойма подшипника , без втулки , будет немного прокручиваться , думаю некритично

Вот и Николая есть такой расточной

какой минимальный диаметр можно на мобильном расточном станоке обрабатывать

Зависит от борштанги , например если борштанга 20мм ну и соответственно резец должен выступать если с пол сантиметра , то соответственно 30 мм . Это насколько я понимаю

Борштангой на 32мм убирал элипс в отверстиях на 40мм, расточив их до 41мм.

Я пока собираю помаленьку, дрель прикупил, борштангу на 30 , дело за токаркой

Я пока собираю помаленьку, дрель прикупил, борштангу на 30 , дело за токаркой

Борштанга самодельная или покупал?

Борштангу купил в Станэксперт

Борштангу купил в Станэксперт

Борштанга d 30мм, длина 1200мм, как сказали типа стандарт , цена 12 000р, под заказ можно длиннее, короче . Фото завтра могу сделать , отверстия в борштанге с шагом где то через 150мм , под державки, резцы 10мм. На борштанге продольных проточек нет. Как только забрал, сразу заехал в подшипниковый магазин, оказалось, что она чуть менее d 30мм. Подшипник ( 206 й закрытый ) свободно по борштанге передвигается, и без люфтов . Поэтому борштанга будет вращаться непосредственно в обойме подшипника.

Вот такая державка со сменной пластиной ( резцом)

а центровочные конуса из чего? будут? и размеры,

Где то видео смотрел , говорят что с центровочными конусами плохо выставляться, отверстия, на которые их ставить должны быть чуть ли ни идеальными, иначе ровно не выставить, чуть какая кривизна, и конус становится не по центру. Я сейчас сделал центровочные втулки, что регулируются на болтах , как на 2м видео 2 поста

штангу сам делал из шт ГЦ,

Сегодня каретку в кучу собрал, средняя часть двигается нормально ,

Сегодня каретку в кучу собрал, средняя часть двигается нормально , [изображение] ( самое ответственное, чтоб не заедало ) токарки много, процесс долгий [изображение]

Сегодня каретку в кучу собрал, средняя часть двигается нормально , ( самое ответственное, чтоб не заедало ) токарки много, процесс долгий

Ну как, собрали, попробовали?

Сегодня каретку в кучу собрал, средняя часть двигается нормально , ( самое ответственное, чтоб не заедало ) токарки много, процесс долгий

Ну как, собрали, попробовали?

Новерное забухал

Сегодня каретку в кучу собрал, средняя часть двигается нормально , ( самое ответственное, чтоб не заедало ) токарки много, процесс долгий

Ну как, собрали, попробовали?

Новерное забухал [изображение] уже как 2 месяца не появляется [изображение]

Что ж вы так сразу забухал

Сегодня каретку в кучу собрал, средняя часть двигается нормально , ( самое ответственное, чтоб не заедало ) токарки много, процесс долгий

Ну как, собрали, попробовали?

Новерное забухал [изображение] уже как 2 месяца не появляется [изображение]

Что ж вы так сразу забухал [изображение] да не пью я совсем ( винца иногда по праздникам бокалик) а станок так и не доделал, осталось то мелочевка , работать как начал , так времени вообще нет , думал после Н.Г. заняться, так опять на работу выдернули

Ну с возвращением

Сегодня каретку в кучу собрал, средняя часть двигается нормально , [изображение] ( самое ответственное, чтоб не заедало ) токарки много, процесс долгий [изображение]

Будем ждать, продолжения!

А то у меня знакомый тоже сам пытался собрать, сперва шток использовал в качестве борштанги, потом купил где-то, но в любом случае вибрация была жутка при работе, из разбитого отверстия получалось чуть менее разбитое

Надеюсь у вас получится толковая вещь! Удачи!

А тот знакомый в итоге заказывает в конторе местной расточку, они с нормальным профессиональным станком приезжают (типа того что на видео с центровкой), разница кардинальная, но и цена такого как я слышал больше миллиона рублей

Источник

Электрооборудование, свет, освещение

В современных торговых точках можно приобрести координатно-расточный станок для обработки и создания отверстий с точным размещением в прямоугольной системе координат осей, легких фрезерных работ, сверления, разметки и точных измерений линейных размеров, особенно межцентровых расстояний. Для обработки отверстий наклонных и отверстий, что заданы в полярной системе координат, можно к аппарату докупить поворотные столы. Однако цены координатно-расточных станков «кусаются», поэтому вы всегда можете попробовать собрать аппарат своими руками, предварительно ознакомившись с конструкцией и принципом работы аппарата.

Содержание:

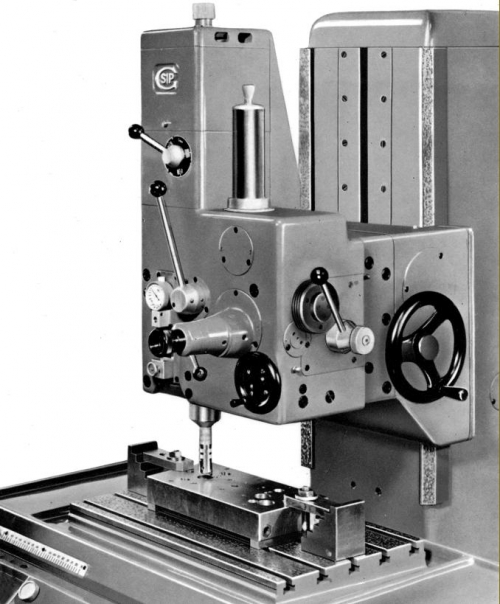

Конструкция координатно-расточного станка

Выполняются координатно-расточные станки особо жёсткими, с тщательной балансировкой быстровращающихся составных элементов и деталей для уменьшения вибраций и плавными передачами движений. Станки требуют особых условий использования, поэтому их принято устанавливать в изолированных термоконстантных помещениях, где постоянно температура поддерживается на уровне 20 градусов выше нуля ±1градус по Цельсию.

Основными частями одностоечных координатно-расточных станков являются станина, расточная головка, стойка, стол с салазками. Двухстоечные координатно-расточные станки имеют стойки, станину, расточные головки, рабочий стол и траверсу. Режущий инструмент и изделия на координатно-расточном станке взаимно передвигаются в прямоугольных и полярных координатах.

Станина выступает основанием станка. Она имеет два плоских и один Т-образный направляющие, по которым совершается перемещение салазок. На станине располагаются пульт управления и механизм набора координат. Для стойки опорной конструкцией служит задняя часть станины. На стойке размещаются такие элементы: коробка скоростей, блок направляющих и кожух клиноременной передачи.

В шпиндельной бабке располагается гильза со шпинделем. Опускание и подъем шпиндельной бабки происходит посредством вращения маховика. Рабочий стол предназначается для установки на него обрабатываемой заготовки и перемещения их в направлении оси X, что производится при перемещении стола по продольным направляющим. Салазки служат для движения стола и заготовки, установленной на него, в направлении оси У при движении салазки по поперечным направляющим станины.

Точное измерение величины координатных перемещений салазок и стола производят с помощью оптических устройств и прецизионных стеклянных линеек. Линейка стола имеет тысячу делений, а линейка салазок — 630. Каждое деление равняется одному миллиметру. Оптические устройства салазок и стола одинаковые. Также координатнор-расточные станки оснащаются разными приспособлениями и инструментами для растачивания и сверления отверстий, фрезерования, резьбонарезания и линейной разметки.

Принцип работы координатно-расточного станка

Принцип работы координатно-расточных станков состоит в следующем. Обрабатываемая деталь закрепляется на плоскости стола, в шпинделе расточных головок располагается расточный инструмент. Зависимо от высоты обрабатываемой детали, расточную головку и траверсу устанавливают на определённой высоте и закрепляют.

Установка на заданные координаты шпинделя происходит посредством перемещения стола в двух направлениях, что являются взаимно перпендикулярными, при работе на одностоечном координатно-расточном станке, или передвижением стола по направляющим в продольном направлении и перемещении расточной головки по траверсе в поперечном направлении в случае работы на портальном двухстоечном станке.

Особенностями устройства координатно-расточного станка, его монтажа и обслуживания являются:

- присутствие корригирующих устройств, которые компенсируют погрешность шага винта;

- использование оптических устройств с целью отсчёта координат;

- применение роликовых направляющих, которые воспринимают массу салазок, изделия, стола и силу резания;

- значительная точность сборки узлов станка, обработки деталей и высокое качество работы;

- хорошая устойчивость вибрациям и массивный фундамент.

Процесс вращения шпинделя происходит от регулируемого электрического двигателя постоянного тока посредством трёхступенчатой коробки скоростей. В границах каждой ступени бесступенчато регулируется частота вращения шпинделя в пределах 50-3000 оборотов в минуту. Процедуру подачи шпинделя также регулируют бесступенчато фрикционным вариатором. Присутствует механизм отключения подачи шпинделя в автоматическом режиме на заданной глубине и предусмотрено наличие механических зажимов стола и ручного зажима шпиндельной бабки.

Режущий инструмент для координатно-расточных станков

Режущий инструмент закрепляется в отверстии шпинделя. При работе на координатно-расточных станках чаще всего используют расточные резцы – подрезные, проходные, резьбовые и канавочные, также используют сверла, развертки, зенкеры, фрезы и метчики. Наибольшее распространение получил расточной инструмент, что выполнен в форме консольной расточной оправки со стрежневым резцом, закрепленным в ней.

Облегчается настройка инструмента при применении резцов-вставок с микрометрическим регулированием размеров. Расточными головками являются расточные оправки, резцы которых расположены на диаметрально противоположных сторонах. Для подрезки предназначены резцы, режущая часть которых выполняется с углом. На координатно-расточных станках с ЧПУ обычно устанавливают сборный расточной инструмент, включающий в себя унифицированный хвостовик, головку и удлинительный элемент.

Растачивание цилиндрических отверстий осуществляется расточными проходными резцами, подрезание торцов набольшего размера — инструментом для подрезных работ, внутренние цилиндрические поверхности значительного диаметра — расточным резцом, который установлен на планшайбе координатно-расточного станка в оправке.

Главное движение проводит инструмент, что вращается вместе с планшайбой. Подобным образом обрабатываются короткие цилиндрические поверхности. Внутренние канавки и торцовые поверхности деталей необходимо обрабатывать соответствующими резцами, которые закрепляются в радиальном суппорте.

Управление движением стола и салазок

Движение заготовки в положение, что требуется для обработки следующего отверстия, производят, управляя движениями салазок и стола вручную, или с совершением предварительного набора координат.

Управление движением стола вручную производят посредством поворота регулятора из нулевого положения на деление, которое указывает скорость движения стола в миллиметрах в минуту. Отжим стола происходит в момент поворота регулятора, при этом гаснет лампочка красная и зажигается зеленая. Потом стол будет перемещаться с установленной скоростью в сторону, которая соответствует надписи и стрелке. Отсчитывается новое положение стола грубо по указателю и шкале линейки.

При приближении стола к необходимому положению скорость его передвижения рекомендуется уменьшить поворотом регулятора и потом выключить, поставив против неподвижной риски ноль шкалы регулятора. Управлять поперечным перемещением салазок на вертикальном координатно-расточном станке можно при помощи регулятора аналогично, как и управлять движением стола.

Предварительный набор требуемой величины перемещения салазок и стола позволяет сократить время для их монтажа в нужное положение. Направление передвижения стола устанавливают специальным переключателем. Переключатель поворачивают влево для движения стола влево и передвигают вправо для движения стола вправо.

Необходимая величина перемещения стола будет набираться вращением лимба. Ход стола за каждый оборот уменьшается или увеличивается на 100 миллиметров. Числа и деления на шкалах указывают ход стола в сотых миллиметра и позволяют установить ход стола, соблюдая точность до миллиметра. Отсчет хода стола всегда производится от нулевых делений лимба. Предварительный набор величины хода и направления салазок производят другим лимбом и переключателем, что устроены подобным образом.

Изготовление координатно-расточного станка

Многие хозяева мечтают о координатно-расточном станке с числовым программным управлением. Основой любого аппарата с ЧПУ выступает координатный стол, который обеспечивает перемещение детали и инструмента в трех плоскостях –вперед-назад, вправо-влево, вверх-вниз. Стол представляет из себя пластину из дюраля, размером 260 на 340 миллиметров, на которой снизу параллельно закреплены два рельса.

Направляющие

Основной частью координатного стола служат направляющие, которые обеспечивают легкое и точное перемещение относительно друг друга движущихся частей. В практике самодельного станкостроения, как правило, используют круглые стержни и втулки, что скользят по ним, такие, как в струйных и матричных сканерах или принтерах. Но есть много проблем, которые подстерегают каждого, кто будет их устанавливать на станке, связанных с износом.

Станки работают в суровых условиях обработки металлов, пыль и стружка оседают на смазанном стержне и под втулками. К тому же бессмысленно надеяться на достижение высокой точности. Готовые направляющие отличаются просто космической ценой. Самая примитивная «рельса» с тележкой, длиной полметра, стоит больше 200 долларов. А для хорошего станка необходимо как минимум 6 направляющих, поэтому потратиться придется основательно.

Регулируется зазор в направляющих при помощи четырех винтов, которые ввернуты в швеллер сбоку на уровне рельс. К швеллеру по бокам крепят две фигурные стальные пластины, толщиной 4 миллиметра, а сверху – направляющая. Вертикальная направляющая крепится перпендикулярно на подвижной части. Все подвижные части в движение приводятся шаговыми двигателями путем устройств привода.

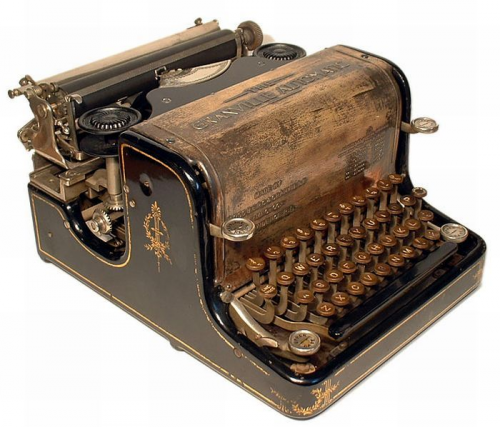

Каретки от печатных машинок

Итак, поиски необходимого оборудования для использования в качестве направляющих привели нас к предшественникам компьютеров – старым механическим и электрическим печатным машинкам. От них нужны только каретки. Снимаются каретки очень просто – её отодвигают влево, справа откручивают одну гайку, которая удерживает все устройство, потом сдвигают каретку вправо и откручивают слева такую же гайку, затем приподнимают каретку и отсоединяют хлопчатобумажный поводок её возврата.

Затем необходимо разобрать каретку и снять направляющие рельсы– длинные черные стержни из металла. Необходимо действовать аккуратно, так как при снятии рельс будут высыпаться шарики или ролики, которые обеспечивают легкое скольжение каретки. Понадобятся эти стержни, ролики и шарики, пружина возврата каретки и блок рельсов, который находится на подвижной части каретки.

Чем же хороши такие детали? Каретки из старых печатных машиной изготовлены из высококачественной стали. Их рельсы очень медленно подвергаются износу. Почти все каретки можно применять целиком и частично, вырезая из каретки нужный фрагмент, если станок имеет большие размеры. Легко регулируются зазоры в подшипниках кареток, это объясняется конструкцией кареток. К тому же печатные машинки сегодня не являются дефицитом, их вытесняет компьютеризация из кабинетов, и они списываются.

Если вы планируете изготовить своими руками координатно-расточный станок небольшого размера, то можете использовать половину каретки, которая послужит направляющей для рабочего стола. Вторую половину можете использовать как направляющую для поперечного передвижения инструмента вдоль координаты Y. Для передвижения инструмента по вертикали используют еще одну часть каретки.

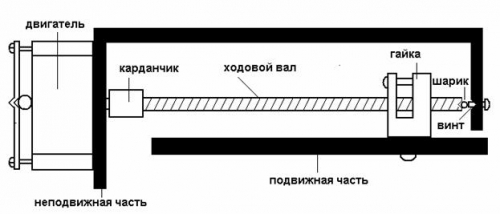

Привод инструмента и стола

Ничего сложного в приводе инструмента и стола нет – на каждую ось перемещения шаговый двигатель, самодельный карданчик, ходовой вал, бронзовая разрезная гайка, которая закрепляется на подвижной части каретки. Винт применять необязательно, можно взять и зубчатый ремень привода, однако дискретность перемещений и точность будет лучше на порядок с винтом. К тому же он обеспечивает высокое тяговое усилие.

Лучше всего взять двигатель с подшипниками и подвергнуть его доработке, при этом необходимо устранить продольный люфт вала. К тыльной стороне мотора для этого принято прикручивать квадратную пластину, где в центре проделано углубление, и вставлять между валом и пластиной шарик от подшипника. Когда пластину притягивают к тыльной стороне мотора, шарик будет давить на вал движка и не давать ему люфтить.

Самодельный карданчик

Изготавливают самодельный карданчик из бронзовой или стальной втулки, внутренний диаметр которой сначала делают равным диаметру вала мотора и ходового винта. Потом на вал двигателя наденьте втулку, через него просверлите сквозное отверстие, диаметр которого является равным диаметру иглы от небольшого игольчатого подшипника. Вставьте во втулку хвостовик ходового винта, поверните втулку на валу мотора на 90 градусов и просверлите второе сквозное отверстие.

Снимите втулку, увеличьте ее внутренний диаметр на 0,5 — 1 миллиметра. Затем опять вставьте в нее вал мотора и хвостовик ходового вала, впрессуйте отрезки велосипедных спиц или иглы от подшипника. Расклепайте во втулке отверстия, чтобы не выпадали иглы. Не забудьте в карданчик капнуть пару капель масла. При подходящем диаметре сверл люфт в карданчике составит только несколько микрон, что подходит для большинства операций.

Ходовой вал

Ходовым валом является простой стальной стержень с резьбой, что нарезана на нем. Можно его приобрести в хозяйственных товарах, а можно попробовать самому нарезать резьбу. Для малых станков достаточно диаметра вала в 6 миллиметров, для больших — порядка 8-10 миллиметров. Шаг резьбы должен быть стандартным.

При самостоятельной нарезке возьмите пруток длиннее на 100-150 миллиметров, чем нужно, и нарежьте на всей длине резьбу, кроме хвостика — последних 10 миллиметров. Затем отмерьте желаемую длину вала, со стороны начала резьбы отрежьте лишний кусок.

Обычно резьба выравнивается после 100 миллиметров, и дальше гайка будет идти ровно. Обратите внимание, что не всегда шаг резьбы будет точно соответствовать указанному, и при значительной длине винта набежит небольшая погрешность. Таким образом, длина резьбы в 400 витков с шагом 1 миллиметр не всегда равняется 400 миллиметрам, отклонения будут достигать 2 миллиметров.

Разрезная бронзовая гайка

С целью создания разрезной гайки рекомендуется взять прямоугольный брусочек бронзы, в котором на станке с горизонтальным столом просверлите отверстие под резьбу, и нарежьте резьбу первым метчиком, с диаметром, что равняется диаметру ходового вала. Потом смажьте резьбу гайки и вал, несколько раз наверните гайку до конца резьбовой части на вал, пока гайка не будет легко вращаться. Это поможет уменьшить до минимума люфт в гайке.

Чтобы снизить люфт еще больше, нужно совершить разрезание поперек резьбы гайки, однако не полностью, затем установите регулировочный винт, обеспечивающий в гайке небольшой натяг. После этого следует закрепить на подвижной части гайку, а двигатель с закрепленным ходовым валом и карданчиком – на неподвижной части каретки. В обязательном порядке обеспечьте необходимое соотношение вала мотора и отверстия в разрезной гайке.

Расчет скорости и величины подачи

После изготовления узла подачи нужно вычислить, на какое расстояние он будет передвигаться за один шаг. Ходовой винт большого координатно-расчетного станка отличается шагом в 1 миллиметр, а угол поворота шагового мотора достигает на шаг 7,5 градусов. Разделите 360 на 7,5 и вы получите количество шагов на полный оборот. Таким образом, мотор сделает за оборот 48 шагов.

Один оборот в это время вызовет передвижение детали или инструмента на 1 миллиметр. Теперь разделив 1 миллиметр на 48, вы получите величину передвижения инструмента на один шаг — 0,0208 миллиметра. Определите затем максимальную скорость передвижения инструмента. К примеру, шаговый двигатель по паспорту делает в секунду до 500 шагов.

Разделите 500 на 48 (количество шагов за оборот) и получите число – 10,4 миллиметров в секунду. Это совсем не плохая скорость для холостого передвижения инструмента, другими словами — когда инструмент поднят. Скорость подачи — расчетная, но без учета такого явления, как резонанс шагового мотора. Она несколько меньше на самом деле, зависит от различных факторов и определяется экспериментальным методом по каждой оси перемещения, но только после изготовления координатно-расточного станка.

Некоторые рекомендации

После сборки координатно-расточного станка и его регулировки не стоит надеяться на винтовые соединения, потому что они способны быстро разбалтываться. Соединяемые детали лучше еще скрепить и штифтами, особенно если речь идет о направляющих и деталях, что сопрягаемы с ними.

Самым нагруженным двигателем является мотор вертикальной подачи, во время подъема инструмента благодаря его большому весу. Недостаток мощности движка может спровоцировать то, что в момент холостого передвижения инструмент попадет в деталь. Для обеспечения легкости и безопасности возврата инструмента, можно использовать компенсатор веса инструмента, что изготовлен из пружины возврата каретки старой печатной машинки. Если фрезер имеет большой вес, рекомендуется применять две возвратные пружины.

И напоследок запомните, что в обязательном порядке следует предохраняться от попадания стружки в направляющие. Это позволяет получать высококачественные детали, отсутствие заеданий и долговечную работу координатно-расточного станка. Особенно в защите нуждаются продольные направляющие стола. Применить можно обычный фартук из полиэтилена или кожзаменителя.

Источник