Мини электродрель своими руками — очень просто и быстро

И вновь, Всем доброго дня, Уважаемые энтузиасты самодельных устройств, инструментов и других механизмов.

Сегодня с удовольствием хочу поделиться с Вами, простым способом изготовления несложного, бюджетного варианта изготовления мини электродрели.

Затем с Вами рассмотрим, выявленные плюсы и минусы, получившегося изделия.

Мини дрель получила широкое распространение и применяется для выполнения невероятно большого объема задач в домашних условиях, гараже, на даче или ремонте.

Мини дрель применяется для самых различных мелких работ. В частности, используется для сверления электрических печатных плат, обычная электрическая дрель для таких работ совершенно не годится.

Мини дрель, оснащенная специальными насадками, вполне может применяться в роли гравера, либо шлифовальной машинки или фрезера. Для использования ее в данном качестве используются специальные насадки с шероховатой рабочей поверхностью. В процессе работы насадка обрабатывает деталь либо наносит необходимый рисунок на обрабатываемое изделие.

Разумеется, толстое железо мини дрель не осилит, но отверстие в металлическом листе толщиной до одного миллиметра, просверлить силенок вполне хватит.

Вариантов изготовления мини-дрели собственными руками, невообразимое множество. Все укладывается в ваш полет воображения, фантазии и сдерживается исключительно имеющимеся в наличии у вас комплектующими для изготовления дрели.

Так что ваши фантазии ограничиваются только вашими закромами запчастей.

Сердцем любой мини дрели служит небольшой, но достаточно мощный электро двигатель. Так же для изготовления нашей мини дрели потребуется цанговый патрон (цанговый патрон — это разновидность сверлильных патронов. Они удерживают сверло в дрели во время процесса сверления. От качества цангового патрона и соответственно крепления сверла к электродвигателю зависит качество выполняемой работы электро дрели. Поэтому к выбору цангового патрона следует подойти со всей ответственностью), качественно цанговый патрон изготовить своими силами в домашних условиях довольно проблематично, так, что его лучше приобрести в магазине .

Стандартные патроны (с цангами под сверла диаметром от 0,5 до 3,2 миллиметра) можно найти в любом интернет магазине по доступной цене, цена варьируется от 100 до 150 российских рублей.

Немаловажной деталью мини дрели, где размещаются и крепятся все комплектующие является корпус. Вариантов множество, в нашем случае используется трубка из фановой трубы, внутренний диаметр которой, как нельзя лучше совпал с наружным диаметром электро двигателя. При фиксации в корпусе двигатель встал практически без зазоров.

Соединительные электрические провода – подбираются исходя из мощности дрели, но в связи с тем, что мы используем электродвигатель с невысоким потреблением мощности, подбираем электрические изолированные провода небольшого сечения. Для качественной пайки электрической схемы нам будут нужны кислота для пайки и оловянные прутки, паяльник или соединительные разъемы.

Мини дрель самостоятельно может собрать практически любой начинающий самодельщик энтузиаст. Дело за желанием и усидчивостью.

Как всегда о соблюдении техники безопасности, при работе с инструментами повышенной опасности. Работайте аккуратно. Соблюдая все правила техники безопасности. Не пробуйте электричество языком на вкус, не суйте пальцы куда собака не сует свой хвост. Перед любым действием, включайте мозг. И тогда, поверьте на слово, у каждого члена вашей дружной семьи, включая собачку, будет по собственной мини дрели.

И так приступаем к изготовлению мини дрели.

Видео инструкция изготовления мини дрели.

Инструменты для изготовления мини дрели:

1. Электро дрель или любое сверлильное оборудование.

2. Электролобзик или ножевка.

3. Отвертка.

4. Канцелярский нож.

5. Паяльник.

6. Наждачнвая шкурка.

7. Напильник или надфиль.

8. Клей для пластика.

9. Тиски или струбцина.

10. Пассатижи или плоскогубцы.

11. Сверла.

12. Орезная машинка.

13. Отрезной круг по металлу.

Материалы для работы:

1. Электродвигатель подходящего размера, можно подобрать в китайском интернет магазине.

2. Аккумулятор емкостной 18650, на напряжение 3,7 вольта.

3. Колодка для крепления аккумулятора.

4. Набор проводов.

5. Цанговый патрон с набором цанг.

6. Фановая трубка, подбирается под электро двигатель.

7. Выключатель.

8. Кнопка.

9. Припой.

10. Паяльная кислота.

11. Саморезы.

12. разъемы папа-мама.

12. Сверла, фрезы, диски для последующей работы.

13. Хомут фиксации электро двигателя.

Порядок изготовления:

1. Замеряем размер корпуса из фановой трубки, исходя из компоновки.

2. Отрезаем нужный размер трубки для корпуса.

3. Высверливаем и разворачиваем отверстия, в получившемся корпусе дрели, под кнопку и выключатель.

4. Переделываем колодку аккумулятора под наш размер, доступно показано в видео ролике.

5. Подрезаем хомут крепления электродвигателя.

6. Производим пайку комплектующих для электропитания электродвигателя.

7. Изготавливаем заднюю крышку дрели.

7. Производим сборку мини дрели.

8. Тестовый запуск Мини электро дрели.

Технический анализ мини дрели:

— бюджетные затраты на комплектующие конструкции;

— достаточная компактность изделия;

— удобное использование и управление мини дрелью;

— автономность использования;

— малая мощность;

— недостаточное напряжение для высококачественной эксплуатации.

На сегодня все. Пишите комментарии, критикуйте по существу и заходите еще.

Источник

Минидрель своими руками

Привет, Хабр!

Время от времени случается необходимость сделать печатную плату. И вроде ничего сложного, лазерно-утюжная технология позволяет все сделать аккуратно и эстетично, однако просверлить отверстия для элементов всегда было проблемой. Раньше одалживал дрель, но вот появилось время и желание наконец-то таки обзавестись своей. Пробежавшись по магазинам цены несколько расстроили, от 1000р. и выше. Вроде и не много, но студенческий период особо к тратам не располагает. Что ж, пора порыться в закромах и посмотреть что там есть для реализации нашей маленькой дрельки!

На картинке рассверленная собранной дрелью пластиковая коробка из под CD.

Очевидно, что для реализации там нужен электродвигатель и патрон для сверла. Первое нашлось практически сразу, это старенький 9-ти вольтовый двигатель от, судя по всему, кассетного магнитофона. Патрона к сожалению не нашлось, пришлось покупать. Цена 290 р. За эту сумму мы получаем такой вот патрон с семью сменными цангами.

Корпус… На глаза попался пустой флакон (или как это назвать?) от шарикового дезодоранта. Забегая вперед скажу, что его размер оказался идеальным, и двигатель вошел миллиметр в миллиметр, даже крепить не пришлось.

Чтож теперь есть исходные материалы.

Следующим шагом делаем отверстие в крышке для патрона и сверла.

А вот и идеальный вход двигателя в будущий корпус дрели.

На этом можно было бы остановиться, подключить двигатель к блоку питания и включать его в розетку, запуская процесс сверления, но хотелось сделать всё покультурнее, а именно: гнездо для подключения питания; конечно же выключатель прямо на дрели; ну и в качестве дополнительного декорирования небольшой светодиодик.

В качестве гнезда для подключения питания использовал RCA. Однако не советую, слишком уж лебезным оказался шнур, хотя возможно это мне попался такой. Первый использованный штекер оторвался еще при сборке и тестировании. Поэтому второй сразу укрепил подручными средствами.

Выключатель нашелся в таком вот китайском переходнике.

Немного увлекшись процессом я не сделал фотографии процесса вырезания отверстий под выключатель, светодиод и питание, но думаю подкованные хабравчане и без того знают как орудовать канцелярским ножом.

Что ж вот финальный результат:

Первой под удар попала ручка.

Собранная минидрель без проблем сверлит пластик, дерево, ну и конечно же текстолит, для чего она собственно и собиралась.

Вот так вот, посидев вечерок было сэкономлено

700-1000 рублей. Ну а чувств от работы с собственно изготовленным инструментом…ммм! Это невозможно купить! Ну и напоследок еще раз «привет» для Хабра.

Источник

Самодельная мини-дрель для сверления плат

Задача сверления или даже простого проделывания отверстий в платах, в радиолюбительской практике встречается повсеместно. При этом совсем не обязательно проектировать собственные платы, или вообще пользоваться печатным способом изготовления — отверстия бывают нужны даже при навесном способе монтажа, или просто во время переделки и доработки промышленных плат.

Для этих целей можно использовать специально заточенное шило с пирамидальным наконечником, облегчающим захват материала платы и проделывание отверстия. Но в таком случая приходится прилагать немалое усилие, что может привести к деформации и изгибу платы, а конечное отверстие получается далеко не таким, каким хотелось бы. Некоторые радиолюбители устанавливают тонкое сверло в патрон обычной дрели или шуруповёрта, что весьма неудобно в работе, особенно если нужно сделать отверстие на плате, рядом с уже установленным радиокомпонентом, который в таком случае будет мешаться и его очень легко повредить.

Более опытные и целеустремлённые радиолюбители борются с подобными трудностями и самостоятельно изготавливают небольшие ручные приспособления для сверления, и даже целые сверлильные и фрезеровочные станки — всё зависит от средств и возможностей. Встречаются варианты с автоматическим и полуавтоматическим управлением, со стабилизацией частоты вращения и настройкой крутящего момента.

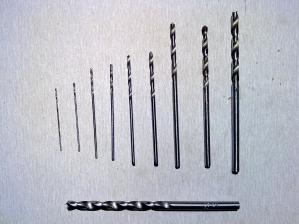

В данной статье вниманию читателей будет представлен один из, наверное самых простых и доступных в изготовлении, вариантов сверлильного инструмента из подручных материалов. Единственное что было куплено, это цанговый патрон для удержания сверла, ну и собственно набор самих свёрл разного диаметра, включая тонкие свёрла для проделывания отверстий под самые распространённые стандартные радиокомпоненты.

Инструмент выполнен в лёгком, но прочном пластиковом корпусе небольших размеров. В наличии имеется светодиодная подсветка и защита от перегрузки, и как следствие, от заклинивания и перегрева двигателя, а управление осуществляется единственной кнопкой без фиксации. Для питания инструмента был применён импульсный блок питания с выходным напряжением 12 Вольт и максимальным током нагрузки 1 Ампер, хотя потребление устройства в данном случае не превышает 0,6 Ампер, а питать его можно напряжением в пределах от 9 до 15 Вольт:

Внешний вид самодельного инструмента для сверления плат

Немного предыстории

В запасе имелось довольно большое количество малогабаритных электродвигателей постоянного тока, и для применения в миниатюрной дрели был взят такой, которых в наличии было больше всех, что бы в случае выхода из строя, его можно было легко заменить. Им оказался мотор от старого лентопротяжного механизма кассетного магнитофона советских времён. Сам мотор имеет небольшие размеры, но он находится в металлическом кожухе, и было решено не извлекать его оттуда, так как по габаритам, этот кожух с мотором внутри, идеально вставляется и удерживается в рабочей части пластикового корпуса от антиперспиранта, который в свою очередь хорошо подходит для подобной конструкции, так как имеет компактные размеры и удобно ложится в руке:

Электродвигатель от лентопротяжного механизма магнитофона

Не будем заострять внимание на конкретных характеристиках электродвигателя, таких как мощность и диаметр вала, так как в данной конструкции можно применить любой, подходящий по размерам моторчик небольшой мощности, и у каждого он может отличаться от используемого здесь. Конструкция корпуса так же может быть любой, и для таких целей удобно использовать пластиковые трубы подходящего диаметра. Далее будет показано, как можно сделать простую миниатюрную дрель для сверления плат своими руками.

Конструкция инструмента

Вместе с мотором были проложены два провода для питания подсветки, в качестве которой, на крышку антиперспиранта, играющую роль крышки рабочей стороны корпуса, открытым способом был установлен светодиод поверхностного монтажа. В крышке предварительно было вырезано отверстие под вал электродвигателя, по внешнему диаметру будущего цангового патрона, о котором речь пойдёт немного позже. Светодиод хорошо приклеивается к крышке универсальным быстротвердеющим клеем, а сама крышка свободно устанавливается на своё прежнее место:

Рабочая часть инструмента с электродвигателем и светодиодом подсветки

Но просто установить двигатель в корпус — это ещё даже не пол дела. Как бы там ни было, но как то надо поддерживать стабильность его работы и обеспечить надёжность и долговечность инструмента. Не на последнем месте стоит и удобство его использования. Можно собрать популярную схему с положительной обратной связью, где двигатель постоянно вращается на низких оборотах, а при увеличении нагрузки на него, скорость вращения увеличивается.

Но в таком случае, при батарейном питании, всё равно придётся ставить дополнительный выключатель и часто его щёлкать в перерывах между сверлением, и к тому же используемый двигатель имеет небольшую мощность, и для него будет опасной даже простая стабилизация частоты вращения, так как при увеличении нагрузки, ток через него будет так же увеличиваться, а при возможном заклинивании и полной остановки мотора это почти равносильно короткому замыканию.

Было решено стабилизировать значение силы тока через двигатель, тем самым предотвращая его перегрузку, и следовательно перегрев его обмоток. Такой способ даёт приемлемую стабильность частоты вращения, а заклинивание, если не исключается полностью, то не является жёстким и легко устраняется. При этом сила тока не превышает заданного значения, и на двигателе выделяется мизерная мощность.

При ощутимых мощностях можно использовать импульсный стабилизатор тока, но в данном случае, опытным путём был определён оптимальный рабочий ток величиной в 500 мА, а такой ток через работающий на холостом ходу используемый двигатель обеспечивается напряжением порядка 7 — 8 Вольт, и так как выделяемая на регулирующем элементе мощность получается не очень высокой, даже при коротком замыкании в нагрузке, то было решено собрать простой, но надёжный стабилизатор тока линейного типа, на транзисторе средней мощности.

Для более лёгкого и точного позиционирования сверла на просверливаемой плате, было решено установить дополнительную местную подсветку на сам инструмент. Так как питание всего устройства будет осуществляться напряжением более 9 вольт, то вместо однокристального светодиода был использован светодиод поверхностного монтажа типа 5050 с тремя кристаллами в одном корпусе, кристаллы которого были соединены последовательно.

По требуемым параметрам была рассчитана и разработана принципиальная электрическая схема устройства, на устаревших, но распространённых радиокомпонентах, в частности на германиевых транзисторах прямой проводимости:

Принципиальная электрическая схема миниатюрной дрели

Входное напряжение питания подаётся на разъём X1, с которого, через предохранитель F1, поступает на схему инструмента, узлы которого представляют собой отдельные источники тока для подсветки и электромотора. Диод D1, вместе с предохранителем, защищает всю схему от неверной полярности питающего напряжения, во время которой он открывается и замыкает цепь, тем самым сжигая плавкий предохранитель и обесточивая устройство.

На транзисторах Q1 и Q2 собран стабилизатор тока для питания светодиодной подсветки, уровень которого задаётся резистором R1. Можно использовать один транзистор с высоким коэффициентом передачи тока базы, здесь же использовано составное включение транзисторов для минимизации тока управления. Его уровень определяется падением напряжения на кремниевом диоде D3, которое прикладывается к базе составного транзистора. В случае использования одного кремниевого транзистора с высоким коэффициентом усиления по току, последовательно с этим диодом нужно будет добавить ещё один, а в случае использования составного кремниевого транзистора, нужно будет добавить ещё один диод, так, что бы количество диодов было на один больше, количества установленных в этом узле транзисторов.

Источник стабильного тока для питания электромотора собран на транзисторах Q3 — Q5, а уровень этого тока задаётся резистором низкого сопротивления R4. Здесь так же вместо двух транзисторов Q4 и Q5 можно установить один транзистор с высоким коэффициентом передачи тока базы, использовать составной или кремниевые. Транзистор Q3 так же можно заменить на кремниевый, но в таком случае нужно будет увеличить сопротивление токо-задающего резистора R4 в 2 — 2,5 раза, что влечёт за собой повышение падения напряжения на нём, и как следствие увеличение тепловыделения самого резистора. Дроссель L1, вместе с конденсатором C2, уменьшают количество излучаемых во время работы инструмента, электромагнитных помех, а диод D4 защищает силовой транзистор от обратных паразитных всплесков высокого напряжения на нём, характерных для индуктивной нагрузки, которой собственно и является подключённый к выходу электродвигатель.

Управление инструментом осуществляется кнопкой S1, через которую напряжение смещения, по резистору R3, подаётся на базу транзистора Q4, открывая вместе с ним и транзистор Q5. Транзистор Q3 включён в цепь отрицательной обратной связи, и открываясь шунтирует цепь смещения, задавая рабочую точку всего узла. Сигнал управления одновременно подаётся и на узел подсветки, зажигая её. После замыкания контактов управляющей кнопки, быстро заряжается конденсатор C1, и напряжение смещения, через резистор R2, поступает на базу транзистора Q2, открывая его и транзистор Q1. При отпускании кнопки, узел питания электромотора обесточивается сразу, а узел подсветки некоторое время продолжает питаться от конденсатора C1. Это сделано для удобства, что бы подсветка некоторое время горела в коротких паузах во время сверления. Разряду конденсатора через узел мотора препятствует диод D2.

Настройка инструмента сводится к установке рабочих токов питания подсветки и электродвигателя. Ток подсветки задаётся подбором сопротивления резистора R1, и для трёх последовательно соединённых кристаллов одного светодиода 5050 он не должен превышать 20 мА. Рабочий ток электродвигателя был определён следующим образом. Обычным амперметром был измерен его ток потребления под обычной нагрузкой, во время сверления без заеданий и заклинивания. Далее уровень этого тока, который в данном случае составил 500 мА, был установлен подбором резистора R4, и в случае заклинивания вала электродвигателя, значение этого тока останется прежним, и обмотки не будут перегреваться.

В качестве транзисторов Q1 — Q4 можно использовать транзисторы МП39 — МП42 с любыми буквенными индексами, или другие германиевые p-n-p транзисторы малых и средних мощностей. Транзистор Q5 можно заменить на другой транзистор прямой проводимости средней или большой мощности на допустимый ток коллектора от 1 А. При использовании более мощного электродвигателя с бОльшим током потребления нужно будет применить соответствующий транзистор, и возможно потребуется установить его на теплоотвод. Возможна замена всех транзисторов на транзисторы обратной проводимости. В таком случае нужно будет изменить на противоположную полярность питания, электролитического конденсатора и всех диодов, включая и светодиод.

В качестве дросселя L1 в данном случае можно использовать советский дроссель ДМ-0,6-50, он должен уметь долговременно выдерживать ток питания электродвигателя. Диод D2 может быть любым, D3 любой кремниевый малогабаритный, на небольшой ток, а остальные диоды D1 и D4 на ток от 1 А и на обратное напряжение от 30 Вольт. Светодиод может быть любым подходящим, желательно с белым цветом свечения, из соображений удобства дальнейшей работы инструментом. Кнопка S1 любая малогабаритная, без фиксации.

Хотя используемые радиокомпоненты и имели в своё время большое распространение, они довольно древние и на сегодняшний день сильно устарели. Поэтому печатная плата под них не разрабатывалась, и всё было собрано навесным монтажом, на плате размерами под используемый корпус. Разъём X1 не устанавливался, и шнур питания был припаян прямо на плату, но далее практика показала, что это не совсем удобно, и всё же лучше установить подходящий разъём питания, и уже через него подключать сетевой адаптер или аккумуляторную батарею. Дроссель L1 был намотан на небольшом ферритовом стержне проводом ПЭЛ 0,81, а резистор R4 нихромовым проводом, на корпусе резистора МЛТ-0,5 с намного большим сопротивлением, чем требуется.

Кнопка была вынесена за пределы корпуса и установлена снаружи на собственных контактах, а в узкой части корпуса было сделано отверстие для ввода питающего шнура. Все проводники припаиваются к плате по назначению, после чего её нужно очистить от остатков флюса. Плата помещается в корпус, а его половинки защёлкиваются и надёжно удерживаются вместе. Вообще это довольно плотный и крепкий корпус из пластика, к тому же он очень удобный и компактный, и в нём можно собирать различные носимые любительские устройства:

Сборка миниатюрной дрели и её платы в пластиковый корпус

Дополнительные компоненты

Но установить моторчик в корпус и собрать для него схему — это пока ещё пол дела. Что бы инструментом можно было пользоваться, для него необходимо приобрести дополнительные компоненты, и это единственное, что было куплено специально для данного проекта. В первую очередь нужно замерить диаметр вала двигателя, и под этот диаметр найти цанговый патрон с держателями для свёрл разных диаметров. Патрон прижимается к валу двигателя двумя винтами, для которых в комплекте был подходящий ключ. Отдельно так же был куплен набор разнообразных свёрл, но с описываемым инструментом будут использоваться только самые тонкие из них.

Подходящий, для нужного в конкретный момент времени сверла, держатель устанавливается в патрон, на патрон надевается зажимная головка, сверло вставляется и зажимается в патроне, а сам патрон со сверлом, винтами фиксируется прямо на валу электродвигателя. Во время нажимания на кнопку, зажигается светодиод подсветки, и начинает вращаться установленный цанговый патрон со сверлом. При работе инструмента, биения и вибрации очень слабые, и их можно минимизировать небольшим ослаблением одного, и соответствующим подтягиванием противоположного винта цангового патрона. Яркость подсветки небольшая, но так как она светит прямо на место сверления, то её достаточно при проведении работ даже в полной темноте, а при дополнительном освещении и вовсе комфортно:

Установка и проверка сверла и цангового патрона с инструментом

Заключение

Инструмент получился не очень мощным и отверстия он проделывает не мгновенно, но благодаря своей компактности и малым размерам, пользоваться им намного удобней, чем шуруповёртом или обычной дрелью, и после сверления им, совсем не хочется возвращаться на тяжёлые и громоздкие приспособления. Для питания самоделки можно использовать импульсный блок питания, самодельную разборную, или компактную аккумуляторную батарею. Инструмент хорошо подойдёт для проделывания небольшого количества отверстий в гетинаксовых или текстолитовых платах, а при использовании более мощного двигателя им можно будет сверлить в более масштабном объёме. Главное подобрать подходящий по диаметру цанговый патрон, и выставить оптимальный режим работы. Данное устройство конечно не является образцовым, но имеет законченный вид и практическое исполнение:

Готовая самодельная мини-дрель с установленным сверлом

Разнообразные цанговые патроны и наборы свёрл различного диаметра можно найти на АлиЭкспресс. Там же продаются и полные комплекты вместе с двигателем, но для такого комплекта всё равно понадобится корпус и узел питания/управления.

Какой бы ни была конструкция инструмента, он реально облегчает жизнь и труд радиолюбителя. В дальнейшем хотелось бы усовершенствовать разработку и собрать устройство на более мощной и современной базе. Если у кого имеется опыт сборки и использования подобных подручных средств, поделитесь информацией, может кому-то будет полезно или просто интересно. Приветствуется так же конструктивная и адекватна критика, она всегда помогает становиться немного лучше.

Источник