- Как своими руками сделать экструдер

- Технические особенности экструдеров

- Виды самодельных экструдеров

- Экструдер для больших объемов корма

- Экструдер из запчастей сельхозмашин

- Экструдер из старого пылесоса

- Рекомендации по эксплуатации

- Экструдер для переработки пластика своими руками

- Подпишитесь на автора

- Экструдер зерновой своими руками чертежи размеры. Самодельный экструдер для кормов: пошаговая инструкция. Принцип работы экструдера

- Что это такое

- Устройство экструдера

- Принцип действия

- Делаем экструдер для кормов своими руками

- Как применять самодельную конструкцию

- Экструдер из старого пылесоса

- 2 Из чего собирается самодельный экструдер кормов?

- 2.1 Сборка самодельного экструдера

- Виды самодельных экструдеров

- Кормовой экструдер — что это за зверь?

- Технические особенности экструдеров

- Устройство экструдера для кормов

- Принцип работы экструдера

- Можно ли сделать экструдер своими руками?

- Процесс изготовления самодельного экструдера

- Рекомендации по использованию самодельного экструдера

- Рекомендации по эксплуатации

- Сравнительная характеристика самодельного и заводского экструдера

Как своими руками сделать экструдер

Экструдер — незаменимый в частном хозяйстве аппарат для приготовления комбинированных кормов. Грануляты полезнее и экономичнее: животные не имеют возможности выбрать лакомые кусочки из смеси, лучше проедают пищу, получают больше витаминов. Сделать аппарат самостоятельно можно несколькими способами из подручных материалов.

Технические особенности экструдеров

Аппарат состоит из нескольких частей, и условно делится на три секции:

- Первая отвечает за приемку сырья,

- Во второй происходит пластификация и сжатие,

- В третьей — прессование.

Обработка зерна в промышленных экструдерах происходит при высоких температурах: от 110 до 180°С, и давлении выше 40 атмосфер. Подобные условия необходимы для расщепления клетчатки, белков и крахмала, содержащихся в цельном зерне. Весь процесс занимает всего несколько минут, а значит расщепленный белок не успевает коагулировать.

Еще один плюс экструдирования — получение чистого и безопасного комбикорма: почти все виды бактерий и грибков погибают при термической обработке.

Экструдер зерновой оборудован специальной камерой, в которой продукты подвергаются прессованию. В ней же расположен вал со шнековыми прессующими, промежуточными и подающими элементами. Мощность аппарата зависит от двигателя и ротора, который отвечает за работу режущего узла.

Виды самодельных экструдеров

Промышленные модели аппарата в цене начинаются от 45 000 рублей, что не всегда приемлемо для небольших хозяйств и частных подворий. Чтобы приготовить домашнему скоту и птице полноценный и полезный корм, многие фермеры научились собирать устройство самостоятельно. Есть несколько способов, как сделать экструдер своими руками:

- Для больших объемов сырья,

- Из запчастей для сельхозтехники,

- Из пылесоса.

Прежде чем приступать к изготовлению, необходимо найти схемы и чертежи. Они помогут разобраться в тонкостях и нюансах крепления и расположения основных рабочих узлов.

Самодельный экструдер получится не только дешевле. Сделать его можно размером, подходящим под нужды хозяйства, оснастить дополнительными фигурными ножами или несколькими матрицами.

Экструдер для больших объемов корма

Данный аппарат состоит из:

- Принимающего бункера,

- Двигателя и привода,

- Рамы,

- Редуктора,

- Манжет,

- Режущего узла,

- Дозирующего шнека с приводом,

- Цилиндра.

Камера прессующего узла — цилиндр, в который вставлен нагнетающий шнек. Разделяется шнек на три части: начальную, среднюю и выводную. Для большей прочности каждую из них закрепляют при помощи шпильки с левой резьбой. Узел закрывают корпусом из стального листа.

Раму сваривают из уголка или отрезов трубы. Размеры зависят от планируемых объемов перерабатываемого сырья и длины цилиндра. Прессующий узел устанавливается на раму, и крепится несколькими болтами. Далее приступают к изготовлению приемного бункера. Обычно его сваривают из стальных листов, а в нижней части делают отверстие, под которое ставят лоток. Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

Прижатие ножей к матрице осуществляет пружина, а вращение вала происходит при помощи привода и поводка. Готовый продукт выходит через отверстия в матрице, и обрезается ножами по заданным параметрам.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

С валом и носовым корпусом они соединяются цепным приводом, и крепятся к раме. Для безопасности электрический узел можно также закрыть стальными манжетами. Регулирование температуры осуществляется изменением положения матрицы, а контроль — термометром. Устанавливают его рядом с режущим элементом.

Экструдер из запчастей сельхозмашин

Чтобы сделать этот аппарат, необходимо иметь:

- Электрический двигатель,

- Шестеренки от тракторной коробки передач,

- Шток, диаметров 5 мм, от гидравлического цилиндра,

- Проволока, толщиной 8 мм,

- Листовой металл.

Для изготовления цилиндра несколько шестеренок свариваются между собой. В результате должен получиться шнек, диаметром около 6,25 см. Далее на него накручивается переменным шагом проволока. Ширина шага постепенно уменьшается с 2,4 см до 2 см. Все элементы свариваются, а шов зачищается шлифовальной машинкой.

Следующий этап: вытачивание букс на токарном станке. Одну делают для шнека, вторую под редукторный вал. Когда элементы готовы, сваркой детали скрепляют в следующей последовательности: вал, буксы, подшипник, шнек. На последний при помощи фильеры крепят головку экструдера.

Сборку кормового экструдера начинают со сварки рамы, на которую крепят мотор. Его соединяют с рабочим узлом и пусковым элементом при помощи цепного привода. Сверху ставят бункер для загрузки: это может быть как ведро, так и сваренный из железа ящик. На противоположном конце устанавливается форма для сжатия обработанной массы. Проходя через фильеру, зерно продавливается через отверстия и поступает в дозатор.

Работает экструдер зерновой по принципу мясорубки, а размер гранул зависит от формы и размера отверстий в фильере.

Экструдер из старого пылесоса

Для изготовления понадобятся:

- Корпус и двигатель от пылесоса,

- Лист фанеры,

- Заготовка из стали для ножей,

- Металлический диск,

- Деревянные штифты,

- Крепежи и втулки.

Данный аппарат не отличается большой мощностью, поэтому чаще всего его используют для приготовления комбикорма небольшому поголовью птицы, кроликов, поросят или малого рогатого скота.

Как сделать экструдер зерновой: из листа фанеры вырезается квадрат — основание со стороной в 30 см. На него устанавливается мотор так, чтобы вал оказался ниже основания на 4 см. Для изготовления ножей используют сталь марки СТЗ или выше, или же вытачивают из автомобильных держателей. Толщина ножа не должна быть менее 1,5 мм, а длина и ширина не менее 20*1,5 см. Затачивают нож по направлению вращающейся оси. Для большей эффективности заготовке придают форму пропеллера или меняют угол кромки углов.

Для крепления режущего элементы на оси мотора просверливают отверстие, а в роли крепежного элемента выступает обычная втулка. Рабочую камеру изготавливают из металлического листа. Размеры емкости: 70*6 см. Лист изгибают в форме цилиндра, а верхнюю и нижнюю часть отгибают наружу. Должны образоваться фланцы шириной в 1 см. Нужны они для крепления камеры и удержания сита. По низу цилиндра устанавливается три штифта.

Размер ячеек сита определяет размер готовых гранул. Самое мелкое используется для получения кормовой муки. Над рабочей камерой приваривается принимающий бункер с заслонок. С ее помощью можно регулировать объемы подаваемого сырья.

Рекомендации по эксплуатации

Экструдер зерновой устанавливается на ровную плоскую поверхность. Желательно использовать аппарат в помещении с невысокой влажностью и хорошей вентиляцией. Подается зерно равномерно и постоянно, иначе отсек с прессом будет перегружен. Для регулировки размера готовых гранул меняют сито или затягивают болт матрицы.

Завершают работу постепенным сокращением оборотов. После каждого использования аппарат необходимо разобрать и промыть, чтобы избежать забивания рабочих и режущих узлов частичками засохшего корма.

Источник

Экструдер для переработки пластика своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

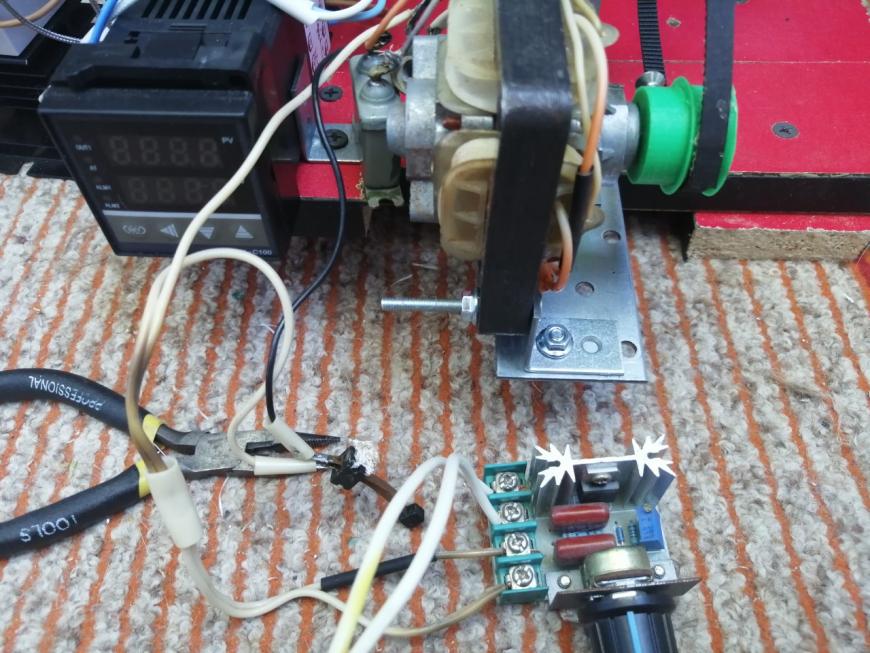

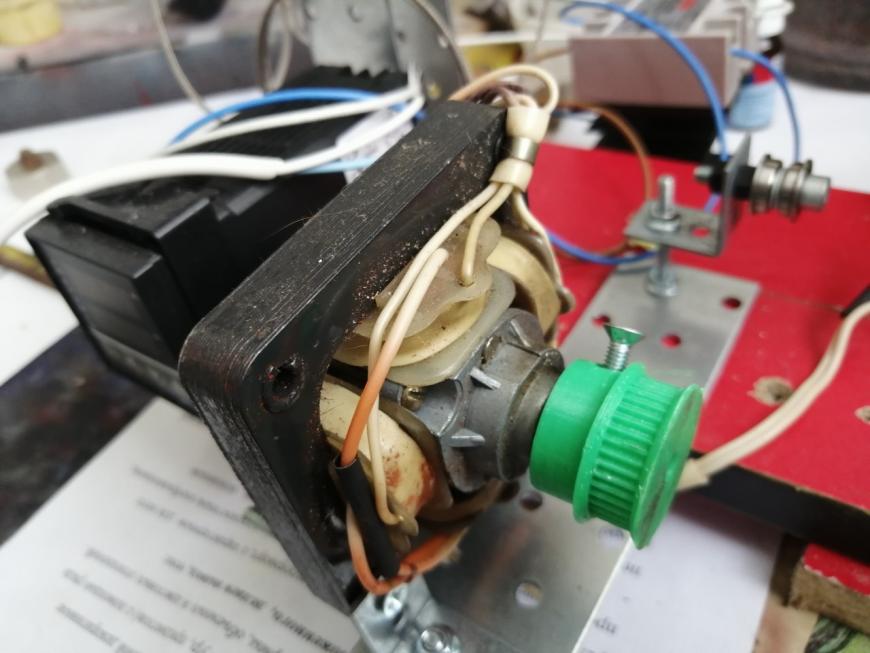

Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого

(отечественная техника тоже есть не волнуйтесь)

Остается брак и поддержки , хотелось бы и их пустить в дело !

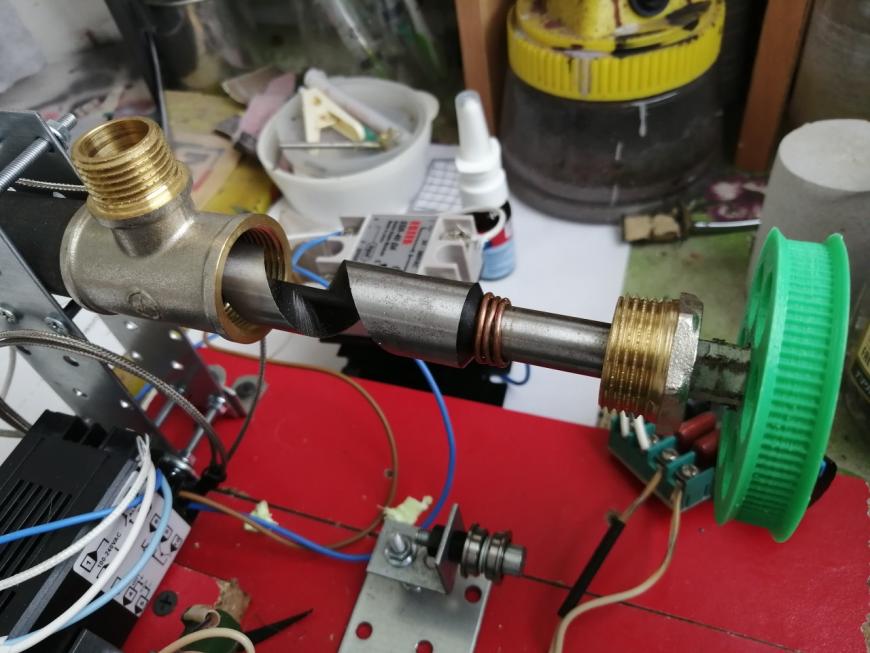

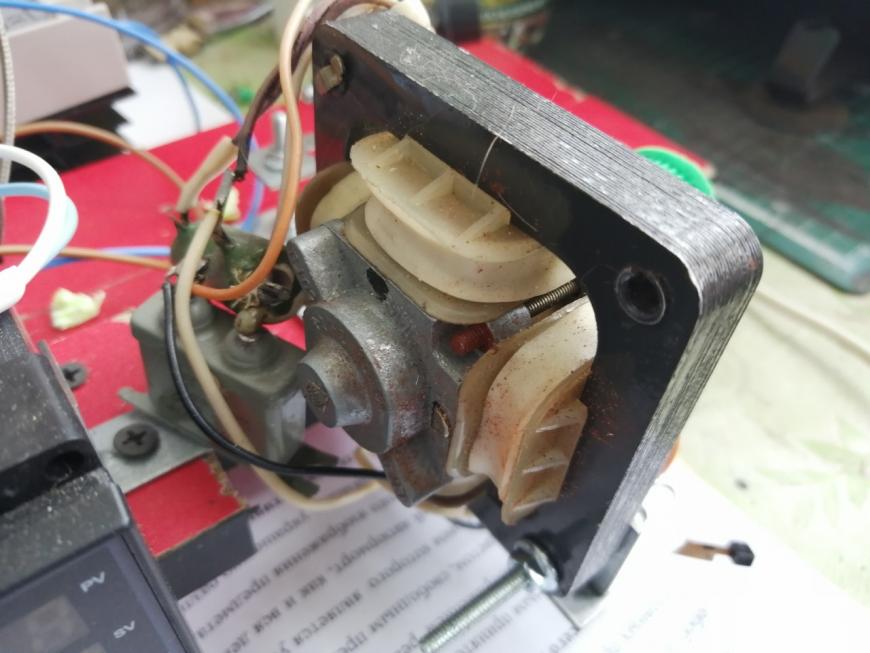

Начну с того что имею на данный момент:

— Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

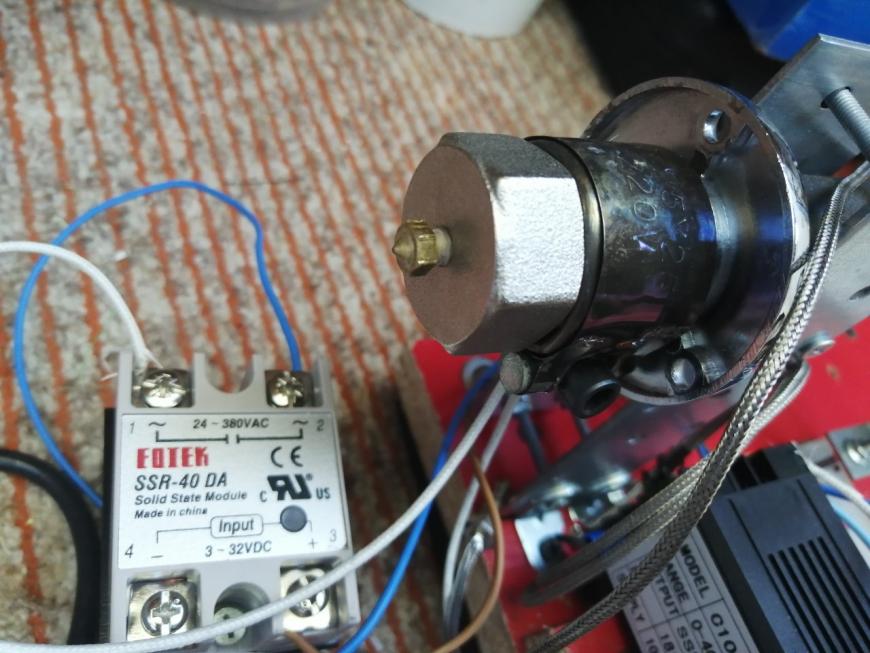

1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса

Нагреватель (в комплекте 2 , но 1 я угробил )

Заказал еще такой вариант

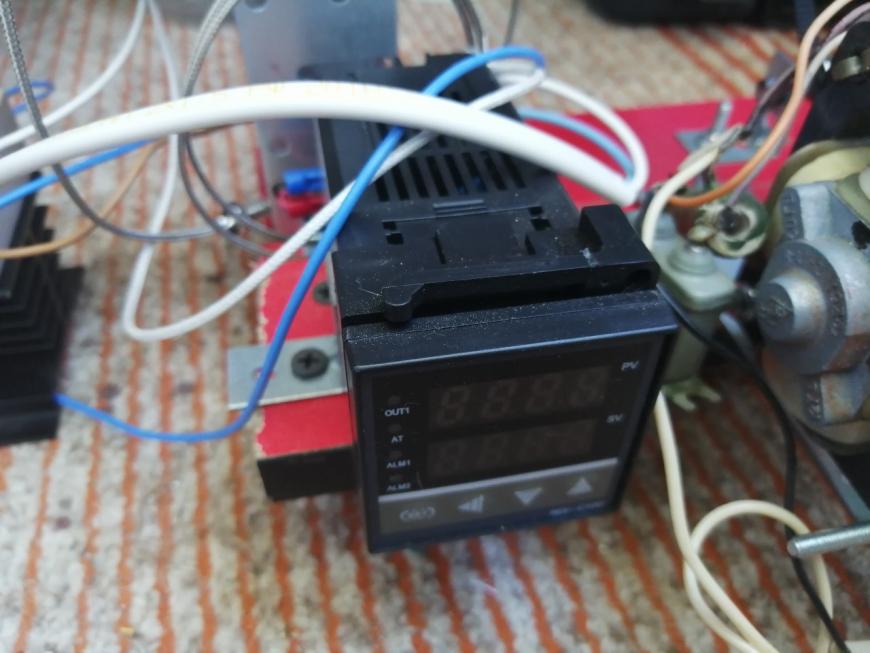

Мозги нагрева + термопара + реле

— В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много . Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

выход пластика нормальный, шнек крутил руками, качество пластика . ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

А теперь к главному

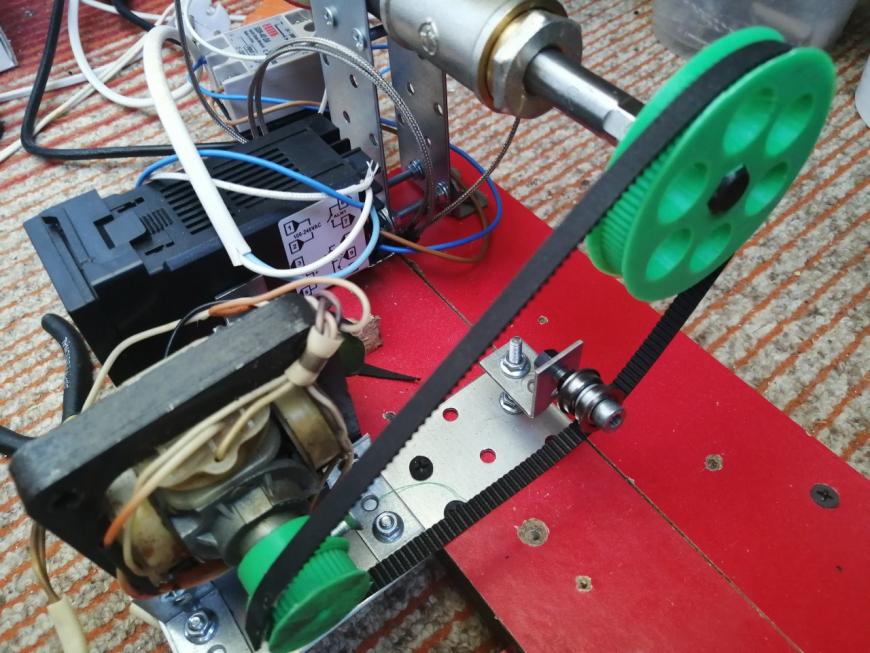

По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает

+ перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)

В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

Как и чем его питать и регулировать обороты ?

В электронике я почти 0 , нужны готовые решения (типо с алика )

Буду рад если поделитесь опытом и идеями !

( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

Источник

Экструдер зерновой своими руками чертежи размеры. Самодельный экструдер для кормов: пошаговая инструкция. Принцип работы экструдера

Что это такое

Применяется экструдер для переработки зерновых культур в комбикорм, который усваивается в желудке у животных существенно легче. Обработка осуществляется при помощи пресса под давлением 60 атмосфер и при высокой температуре. В результате получается продукт, по форме напоминающий кукурузные палочки 20-30 мм, но с плотной структурой.

Аппараты для приготовления корма существуют с разным показателем мощности, от нее зависит объем выходящего продукта. Для небольшой фермы отлично подойдет прибор с производительностью 25-45 кг/ч – цена такого устройства стартует от 47 тыс.руб. Но в большом хозяйстве потребуются более мощные модели, способные производить до 1,5 тонн в час и стоят они от 160 тыс.руб.

Устройство экструдера

В связи с высокими ценами, оборудование для переработки продуктов в комбикорм даже в б/у доступно узкому кругу потребителей. Но если сделать экструдер для кормов своими руками, то можно хорошо сэкономить. Только в данном случае нужно подробно изучить устройство агрегата, принцип работы, а также иметь в наличие все необходимые запчасти.

Схема устройства большого экструдера

В конструкцию прибора входят следующие элементы:

- рама – служит основой, на ней фиксируются все детали;

- привод;

- ремень;

- погрузочная емкость;

- манжета;

- шнек-дозатор с отдельным приводом;

- редуктор;

- приемный резервуар;

- мотор;

- нагнетающий шнековый конвейер;

- блок управления;

- резное лезвие;

- шайба;

- ключ для регулировки.

Принцип действия

В самодельном экструдере главную функцию производит прессовочный механизм. Элемент включает нагнетающий шнековый узел, вмонтированный в цилиндр. Блок с лезвием придает продукту форму продолговатых палочек.

Функции электроприбора не ограничены только прессованием корма. С его помощью можно измельчать зерно, проводить термообработку и обеззараживание кормов, смешивать разные составляющие в единую массу.

Конструкция нагнетательного шнека включает:

- внешнюю часть;

- внутреннюю;

- подогревающие шайбы;

- выходящий шнек.

Каждый узел устанавливается на шпильку с резьбовой частью левого типа и накрывается корпусом из металлического материала. Благодаря шпонкам обороты поступают от основного вала к комбинированному шнеку. Все составляющие прочно фиксируются на раме.

Подробная конструкция экструдера (скачать)

Корпусный элемент оснащается отверстием, к нему монтируется приемная часть. Внутренняя область оборудуется продольными пазами, за счет них все компоненты корма перемешаются по продольной стороне оси.

На выходной части установлен регулятор гранул, в его конструкцию входит:

- блок матрицы;

- выходной корпус;

- лезвие, прижатое пружинным элементом к блоку матрицы.

Обороты вала с лезвием осуществляются посредством повода. Отслеживать температурный режим можно при помощи термопары, установленной на раме. Функционирует зерновой экструдер от электрического напряжения. Но уже существуют модификации, работающие от горючего.

Делаем экструдер для кормов своими руками

При наличии необходимого материала, деталей и инструментов можно сделать экструдер своими руками. Рассмотрим, как получить модель небольшой производительности.

Для этого потребуется:

- электрический двигатель с мощностью 2,2 кВт при 3 000 об./мин.;

- шестеренки из тракторной коробки – отличным вариантом послужат детали из ЮМЗ;

- пружинка 8 мм;

- шток с сечением 5 см;

- сварочное оборудование.

Поэтапная работа по изготовлению кормового экструдера своими руками:

- Для получения цилиндра потребуется сварить тракторные шестерни между собой. В результате должна выйти запчасть с сечением 625 мм. Далее на гидроцилиндрический шток монтируется пружинка с диаметром 8 мм. Заварите все детали, при неровном шве обработайте участок болгаркой.

- При помощи токарного оборудования выточите 2 буксы, которые будут предназначаться для шнека и редуктора. Сварите шнек, валовый элемент и буксы в единую деталь, при этом не забудьте вставить подшипник между последними запчастями.

Заготовки в виде буксы

- Головка оборудования монтируется на шнек, она будет выступать в качестве регулятора фильеры, к которой варятся патрубки.

Заготовка на шнеке

- Шнек накрывается корпусом, собираются все детали и фиксируются к раме, также монтируется электрический двигатель, ремни и пусковая часть. Сверху устанавливается погрузочная емкость.

В общих чертах самодельный экструдер по внешним и функциональным характеристикам имеет сходства с бытовой мясорубкой электрического типа.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.1)

Как применять самодельную конструкцию

Зерновой гранулятор, собранный своими руками перед масштабным производством, нуждается в предварительном испытании и проверочных работах. Тестировать оборудование следует в безопасных условиях.

Самодельный экструдер для производства комбикорма

- Первое, что необходимо проверить, это качество всех соединений, а также крепежные элементы и максимальный уровень поднятия до упора.

- Дальше аппарат фиксируется на ровной, устойчивой поверхности. Если покрытие будет шатким, прибор может неправильно выполнять свои функции.

- Подключите к источнику питания, запустите и оставьте на несколько минут для полного прогрева системы. Чтобы элементы не вращались впустую, можно для проверки пропустить через механизм легкий продукт в виде муки или жмыха от семечек подсолнуха. По правильности формы определяется, достаточно ли прогрелся аппарат.

Когда форма «колбаски» становится ровной и плотной, значит агрегат готов к работе с зерном

- После того, как комбикорм будет выходить нужной формы, можно засыпать зерновой продукт. Подача зерна должна быть регулярной без остановок, нельзя допускать того, чтобы механизм функционировал вхолостую. Также следует засыпать сырье равномерными порциями, чтобы не нагружать систему и не создать затор.

- На выходе нужно настроить фракцию комбикорма, периодически подкручивая болт и уменьшая отверстие фильерной пластины.

- На момент завершения производительного процесса необходимо тщательно очистить внутренние узлы от остатков продукта. Для этого не требуется разбирать прибор, достаточно засыпать в оборудование скорлупу от семечек. Данное сырье способно хорошо собирать частицы зернового продукта за счет содержащихся масел.

- Сократите уровень вращения для постепенного остывания узлов механизма. При необходимости разбора устройства следует надеть термозащитные перчатки, есть риск получить ожег.

Экструдер из старого пылесоса

Для изготовления понадобятся:

- Корпус и двигатель от пылесоса,

- Лист фанеры,

- Заготовка из стали для ножей,

- Металлический диск,

- Деревянные штифты,

- Крепежи и втулки.

Данный аппарат не отличается большой мощностью, поэтому чаще всего его используют для приготовления комбикорма небольшому поголовью птицы, кроликов, поросят или малого рогатого скота.

Как сделать экструдер зерновой: из листа фанеры вырезается квадрат — основание со стороной в 30 см. На него устанавливается мотор так, чтобы вал оказался ниже основания на 4 см. Для изготовления ножей используют сталь марки СТЗ или выше, или же вытачивают из автомобильных держателей. Толщина ножа не должна быть менее 1,5 мм, а длина и ширина не менее 20*1,5 см. Затачивают нож по направлению вращающейся оси. Для большей эффективности заготовке придают форму пропеллера или меняют угол кромки углов.

Для крепления режущего элементы на оси мотора просверливают отверстие, а в роли крепежного элемента выступает обычная втулка. Рабочую камеру изготавливают из металлического листа. Размеры емкости: 70*6 см. Лист изгибают в форме цилиндра, а верхнюю и нижнюю часть отгибают наружу. Должны образоваться фланцы шириной в 1 см. Нужны они для крепления камеры и удержания сита. По низу цилиндра устанавливается три штифта.

Размер ячеек сита определяет размер готовых гранул. Самое мелкое используется для получения кормовой муки. Над рабочей камерой приваривается принимающий бункер с заслонок. С ее помощью можно регулировать объемы подаваемого сырья.

2 Из чего собирается самодельный экструдер кормов?

Главной загвоздкой при сборке устройства в домашних условиях является необходимость покупки большинства деталей, так как конструкция здесь достаточно сложная. Прежде всего, необходим точный чертеж.

Его можно либо скачать из сети Интернет (здесь можно найти все вообразимые модели) или же использовать готовую инструкцию от заводской модели. Чертеж должен максимально точно передавать размеры комплектующих и весь необходимый материал. После того как чертеж готов и все важные моменты продуманы, можно переходить к сбору материалов.

Схема устройства экструдера

Для того, чтобы сделать свой экструдер самодельный с небольшой мощностью, необходимы такие основные материалы:

- прежде всего, нужен электродвигатель. Средняя мощность двигателя должна составлять 2,2 кВт;

- также понадобятся шестеренки от ЮМЗ. Если таких нет, можно приобрести шестеренки от других тракторных трансмиссий;

- дальше приобретаем редуктор;

- так же необходим гидроцилиндр, а точнее только шток от него. Диаметр штока должен быть не меньше 5 см;

- проволока или пружина с диаметром сечения 0,8 см;

- сварочный инструмент, токарный станок и другой необходимый инструмент.

2.1 Сборка самодельного экструдера

Прежде всего, начинаем делать шнек для устройства. Он состоит из цилиндра и тела. Чтобы сделать цилиндр используются шестеренки от трансмиссии трактора. Они плотно свариваются между собой. Если использовались стандартные шестерни, то диаметр полученной детали должен составлять где-то 62 мм.

Дальше работаем с телом. Основой для него будет, заготовленный ранее, шток от гидроцилиндра. На шток наматывается проволока в виде спирали (если есть достаточно длинная пружина, отвечающая диаметру, можно использовать ее). Проволоку на штоке нужно разместить так, чтобы расстояние между витками спирали постепенно уменьшалось к концу детали. Начальный просвет 25 мм, после идет постепенное уменьшение к 20 мм.

Как только проволока (пружина) правильно закреплена, прихватываем ее сварочным аппаратом. Сварка должна быть очень прочной, так как деталь будет поддаваться серьезным нагрузкам. Дальше шнек тщательно осматривается на наличие неровностей и лишних выступов.

Весь выявленный брак стирается с помощью напильника или шлифовальной машины. Шнек можно также выточить и на токарном станке, если такой имеется. Деталь получится более качественная, а работы значительно меньше. К тому же, каналы получатся значительно глубже, что упростит подачу зерна.

Самодельный шнек для экструдера

Как сделать корпус для шнека? В качестве этой составляющей подойдет любой кусок трубы, подходящий по диаметру. Внутрь нее укладывается цилиндр шнека. Его нужно соединить с головкой экструдера и, приводящим шнек в действие, редуктором. Для этого на токарном станке вытачиваем две втулки. После соединяем все части. На стыке между редуктором и валом шнека необходимо дополнительно установить подшипник.

Дальше к головке устройства приваривается специальная фильера и несколько трубок. Теперь основные приготовления окончены и можно переходить к непосредственной сборке механизма.

Виды самодельных экструдеров

Промышленные модели аппарата в цене начинаются от 45 000 рублей, что не всегда приемлемо для небольших хозяйств и частных подворий. Чтобы приготовить домашнему скоту и птице полноценный и полезный корм, многие фермеры научились собирать устройство самостоятельно. Есть несколько способов, как сделать экструдер своими руками:

- Для больших объемов сырья,

- Из запчастей для сельхозтехники,

- Из пылесоса.

Прежде чем приступать к изготовлению, необходимо найти схемы и чертежи. Они помогут разобраться в тонкостях и нюансах крепления и расположения основных рабочих узлов.

Самодельный экструдер получится не только дешевле. Сделать его можно размером, подходящим под нужды хозяйства, оснастить дополнительными фигурными ножами или несколькими матрицами.

Кормовой экструдер — что это за зверь?

Это агрегат для переработки зерна в легко усваиваемый для животных корм. Любое зерно, даже слегка подпорченное, перерабатывается в экструдере под большим давлением (до 60 атмосфер) и высокой температурой (до 1600). На выходе получается продукт в виде палочки или жгутика диаметром до 3 см. Мощность агрегата бывает разной, все зависит от желаемого количества конечного продукта. Для маленького хозяйства достаточно производительности до 20–40 кг/ч. Большой ферме потребуется аппарат, выдаваемый до 1,5 т/ч.

Можно приготовить корм самостоятельно, запаривая или проваривая зерно, добавляя разные ингредиенты. Качество корма будет иное, животному придется отдать больше сил на его переработку. Времени тратится много, безотходного производства не получится. Экструдер поможет избежать такие проблемы.

Покупка агрегата, даже б/у, не всегда по карману фермерам. Многие включают фантазию, смекалку, свои «золотые руки», начинают творить. Некоторые умельцы создают неплохие образцы бытового кормового экструдера. Можете и вы решиться на такой эксперимент своими руками, изучив агрегат изнутри и снаружи по чертежам или инструкциям.

Технические особенности экструдеров

Аппарат состоит из нескольких частей, и условно делится на три секции:

- Первая отвечает за приемку сырья,

- Во второй происходит пластификация и сжатие,

- В третьей — прессование.

Обработка зерна в промышленных экструдерах происходит при высоких температурах: от 110 до 180°С, и давлении выше 40 атмосфер. Подобные условия необходимы для расщепления клетчатки, белков и крахмала, содержащихся в цельном зерне. Весь процесс занимает всего несколько минут, а значит расщепленный белок не успевает коагулировать.

Еще один плюс экструдирования — получение чистого и безопасного комбикорма: почти все виды бактерий и грибков погибают при термической обработке.

Экструдер зерновой оборудован специальной камерой, в которой продукты подвергаются прессованию. В ней же расположен вал со шнековыми прессующими, промежуточными и подающими элементами. Мощность аппарата зависит от двигателя и ротора, который отвечает за работу режущего узла.

Устройство экструдера для кормов

фото: Чертеж устройства экструдера

Изучим принцип устройства и работы аппарата.

Экструдер состоит из следующих деталей:

- рамного основания, на котором закреплен весь агрегат;

- привод;

- бункер для загрузки зерна;

- шнек-дозатор; привод шнека-дозатора;

- нагнетающий шнек;

- цилиндр;

- камера приемная;

- отрезной нож;

- центр управления/контроля аппарата;

- двигатель;

- редуктор

- манжета;

- ремень;

- шайба;

- гайка;

- регулировочного ключа.

Принцип работы экструдера

Основную работу выполняет прессующий узел. Он собран из нагнетающего шнека, вставленного в сборный цилиндр. Матрица с отрезным ножом формирует полученную массу в палочки или жгутики.

Чертеж пресса экструдера №1

Нагнетающий шнек состоит из трех ступеней шнеков:

- входная часть;

- средняя часть;

- выходной шнек;

- разогревающие шайбы.

Все элементы монтируются на шпильку с левой резьбой. Деталь закрыта металлическим корпусом.

При помощи шпонок вращение передается от основного вала к составному шнеку. Вся конструкция закрепляется к несущей раме мощными болтами.

В корпусе имеется окно, к которому закрепляется лоток, позволяющий корму поступать из шнека-дозатора в сборный корпус нагнетающего шнека.

Внутри корпуса есть продольные пазы, перемещающие ингредиенты вдоль оси шнека.

При выходе из шнекового отсека закреплен регулятор гранул. Он состоит из:

- носового корпуса;

- матрицы (диска), регулирующей процесс рукояткой;

- валика с ножом, который прижат к матрице пружиной.

Вращение валу с ножом подается через поводок и пальцы. Схему устройства можно подробно рассмотреть на чертежах.

Корм экструдированный — соя

Кормовой экструдат выходит через носовой корпус и регулировочный диск по отверстиям. Сам диск закреплен в определенном положении болтом, меняя положение которого регулируется температура и давление в агрегате, меняется фракция выходящей массы.

Можно ли сделать экструдер своими руками?

Чертеж кормового экструдера №2

Своими руками можно сделать многое, если иметь в наличие необходимые детали и инструменты. Разнообразные чертежи аппарата представлены на просторах интернета или в инструкциях к заводским станкам. Рады и мы представить несколько подробных чертежей.

Создаем самодельный агрегат для получения корма в небольших объемах

Чтобы изготовить экструдер для кормов своими руками необходимо подготовить:

- электродвигатель (например, 2.2 кВт, 3000 об/мин.);

- шестеренки от тракторной коробки, например, от ЮМЗ;

- шток от любого гидроцилиндра с диаметром 50 мм;

- проволока 8 мм или пружина;

- токарный и сварочный станки.

Процесс изготовления самодельного экструдера

Подготовив необходимые инструменты и заготовки, переходим к процессу конструирования.

- Чтобы получить цилиндр шнека, берем шестерни от тракторной коробки и свариваем их между собой. Получаем деталь диаметром 62,5 мм.

- Переходим к изготовлению шнека. На шток от гидроцилиндра накручиваем 8-ми мм проволоку переменным шагом: в начале шаг составил 24 мм, затем 22 мм, в конце шаг составил 20 мм.Мотать можно как удобно вам. Если есть подходящая пружина, то все намного проще.

Заготовка для самодельного экструдера

Собираем весь агрегат. К металлической раме закрепляем электродвигатель, соединенный ремнями с экструдерной частью и пусковой системой. Сверху закрепляем загрузочный бункер. Следом идет загрузочная часть аппарата, в который подается зерно из бункера и переходит в шнековую трехступенчатую систему: подача, промежуток, пресс.

- Прессующая часть заканчивается фильерой, которая максимально сжимает массу и выдает конечный продукт в носовой дозатор.

В целом самодельный кормовой экструдер похож на электрическую мясорубку. Только на выходе получаем не фарш, а палочки. Размер комбикорма определяется формой и размером фильерных отверстий.

Самодельное устройство может работать сутками. Потребление электроэнергии оправдывается вашим свободным временем. Можете воспользоваться нашим опытом, но если есть свои идеи, то реализуйте их или поделитесь мыслями с заинтересованной аудиторией.

Рекомендации по использованию самодельного экструдера

Самодельное устройство требует проверки и испытаний. Проведите их в условиях, обеспечивающих безопасность.

- Проверьте все соединения и крепежи, подтяните до упора.

- Установите агрегат на ровную поверхность, любой перепад приведет к нарушению работы кормового экструдера, сделанного своими руками.

- Включите питание и дайте системе прогреться. В этот момент можно пропустить через пресс муку или жмых подсолнечника. По форме образуемой массы станет заметно прогрелась ли система.

- Переходим к подаче зерна. Она должна быть постоянной, чтобы система не работала вхолостую. Излишек зерна может затруднить работу, создать затор. Следите за процессом.

- На выходе регулируйте фракцию выходящего комбикорма, постепенно закручивая болт и сокращая зазор в фильерной части.

- При завершении переработки зерна в экструдированный комбикорм позаботьтесь о чистоте внутреннего механизма. Начните засыпать муку или жмых, которые соберут остатки зерновой массы, выделенных масел.

- Уменьшите обороты, чтобы механизм пресса остыл. Разбирайте механизм в перчатках, есть опасность ожогов.

Самодельный экструдер для производства комбикорма

Самодельный экструдер может переработать до 40 кг/ч. Производительность зависит от мощности двигателя, установленного на агрегате. Для частного использования такой работоспособности достаточно. Механическое приготовление кормов обеспечит питомцев полноценным питанием, сократит расходы на закупку промышленного комбикорма. Комбикорм своими руками приготовите быстро. Смешав разные зерновые культуры, получите полноценный рацион для любого поголовья.

Применяйте смекалку и свои возможности. Тогда фермерское хозяйство станет не только возможностью заработка, но и реализации своего потенциала в целях экономии. Решиться на эксперимент может не каждый фермер, а иметь экструдер желательно в любом хозяйстве.

Рекомендации по эксплуатации

Экструдер зерновой устанавливается на ровную плоскую поверхность. Желательно использовать аппарат в помещении с невысокой влажностью и хорошей вентиляцией. Подается зерно равномерно и постоянно, иначе отсек с прессом будет перегружен. Для регулировки размера готовых гранул меняют сито или затягивают болт матрицы.

Завершают работу постепенным сокращением оборотов. После каждого использования аппарат необходимо разобрать и промыть, чтобы избежать забивания рабочих и режущих узлов частичками засохшего корма.

Сравнительная характеристика самодельного и заводского экструдера

Смастерить самостоятельно агрегат для переработки зерна в корм можно. Есть ли от этого польза и выгода — это другой вопрос. Проведем сравнительную характеристику самодельного и заводского экструдера.

На цифрах попробуем рассмотреть примерную стоимость самодельного кормового экструдера. Предположим, что все детали нужно купить или изготовить, используя специальную аппаратуру и станки:

Трудовые затраты, потерянное время, дополнительные комплектующие, рама, бункер для загрузки зерна, лоток для подачи и т. д. Уже набежало около 70 – 80 тыс. рублей. Дешевле выйдет, если необходимое имеется в наличие или досталось просто так.

Сравнительная характеристика трех аппаратов одинаковой мощности:

| Наименование | Средняя цена (руб) | Безопасность | Производительность |

| Самодельный экструдер | 50 000 | Сомнительная | Рассчитан на 40 кг/ч, срок эксплуатации зависит от сборки, качества используемых деталей. |

| Новый заводской экструдер мини | от 80 000 до 130 000 | Заводская гарантия | При правильном использовании прослужит долго. Можно наладить сбыт экструдированного корма другим фермерам, вернув часть затраченных средств. |

| Заводской экструдер мини б/у | от 60 000 до 120 000 | Проверен временем; может быть дополнительная гарантия, если покупать не с рук. | от 40 до 150 кг/ч |

Рассмотрев три варианта агрегата, производящего полезный и полноценный корм для животных, можно сделать вывод, что покупка заводского экструдера станет надежней самодельного устройства. Не имея большого количества свободных средств на покупку нового агрегата, потратьте время на поиски хорошего б/у экструдера. Полезная вещь оправдает себя в первый же сезон использования.

Источник