Плоттер из старых принтеров на основе Arduino

Из таких можно достать направляющие полированные валы. Нам их надо 4. Чем длиннее, тем больше площадь обрабатываемой поверхности мы получим. И шаговые двигатели там тоже имеются. Среди струйных тоже можно найти достойных доноров, например, Canon BJC-1000

В нем также имеются и направляющие и шаговые двигатели. Круто будет если вместе с направляющими вам будут попадаться и подшипники скольжения к ним. Принтеры, ровесники HP 3745 и подобных, уже имеют внутри коллекторные двигатели, а не шаговые. Хотя, по современным меркам, это уже старье, но они нам не подойдут. Кроме того, из них крайне сложно извлечь направляющие, из-за того, что на них надевают резиновые ролики. При снятие этих роликов, на валах часто остаются следы от них, которые будут мешать свободному движению по ним.

В общем, ищем дряхлые принтеры и вынимаем из них все что можно.

Шаг 2 Собираем корпус.

Для корпуса нам понадобиться листовой материал достаточной жесткости, например, фанера толщиной от 6 мм. У меня такой не было под руками, поэтому я буду использовать OSB панель толщиной 12 мм. Не самый лучший материал для этого, но и с ним можно сделать такой плоттер. У нас будет две оси. Ось X для перемещения кареты с пишущим инструментом. Ось Y для перемещения оси X. Для начала необходимо определиться с размерами нашего плоттера. Размеры зависят от направляющих (или полированных валов), которые вы вытащили из принтеров. Нам нужно добыть 4 направляющие. По две на одну ось. Если они разной толщины, те, что толще берем на ось Y, потоньше на ось X. Размеры высчитываем следующим образом:

Длина станка = (длина направляющие для оси Y) – 2 х (толщина материала) + 100 мм

Ширина станка = (длина направляющие для оси X) — 2 х (толщина материала)

В моем случае получаем:

Длина станка = 290 – 2 х 12 + 100 = 366 мм

Ширина станка = 260 – 2 х 6 = 248 мм

Начнем делать основу для оси Y. Для нее нам понадобиться 5 прямоугольников. Если ваши направляющие отличаются, размеры надо пересчитать. Вырезаем три прямоугольника размерами 248 мм х 60 мм. Еще два 266 мм х 20 мм.

Берем два больших прямоугольника. Сверлить в них отверстия будет лучше, если их предварительно соединить между собой. Они должны быть одинаковые. Для начала вымеряем середины по короткой стороне и проводим продольную линию. Затем отступаем по линии от краев по 20 мм и сверлим там отверстия диаметром ваших направляющих для оси Y. У меня это 8 мм. Находим середину на линии и сверли отверстие диаметром 16 мм для подшипника. Должно получиться следующее:

Собираем как показано на фото. Внутренние прямоугольники должны быть на расстоянии 40 мм от краев. Не забываем про треугольники по углам, для придания жесткости нашей конструкции.

Красим по желанию. У меня как раз осталась немного краски в баллончике.

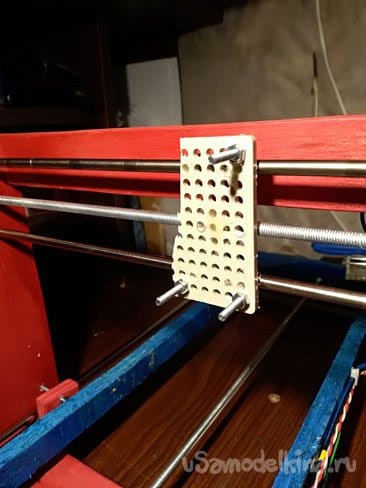

Теперь собираем Ось X. Для нее нам понадобятся 4 прямоугольника. Два размерами 60 мм х 180 мм, и два 248 мм х 30 мм. Их лучше вырезать из материала потоньше, чтобы были легче. Теперь насчет подшипников для направляющих. В идеале их стоит купить, выбрав под толщину направляющих. Если оби будут в принтерах вместе с направляющими, тоже хорошо. На крайний случай, можно сделать, как я. Взять соединительные гайки соответствующего диаметра и сверлом срезать внутри резьбу. Сделав из некое подобие подшипника. Вариант кустарный, но мною проверен на практике, люфт совсем небольшой, практически не заметен, но направляющие необходимо будет смазать. Должно получиться нечто подобное:

Переходим к шаговым двигателям. Вынимает их из принтеров. Ищем в интернете документацию на них, чтобы узнать тип двигателя и количество шагов на оборот. В мое принтере попался такой

Второй очень похож, но у первого 48 шагов\оборот, а у второго 96 шагов \оборот. Позже мы их будем сравняем, используя микрошаг. Теперь необходимо соединить выходной вал двигателя и строительную шпильку, которая будет двигать оси. Для этого нам понадобиться Чупа-Чупс. Только большой. Съедаем чупс, а палочку оставляет. Внутренний диаметр палочки отлично подходит для выходного вала. А снаружи мы, используя метчик М5, нарезаем резьбу.

Отрезаем кусочек с резьбой, диной примерно 15 мм. Надеваем его на выходной вала шагового двигателя:

Придерживая вал плоскогубцами, накручиваем соединительную гайка на вал. Палочка пластиковая, поэтому гайка накручивается достаточно плотно и не будет откручивать.

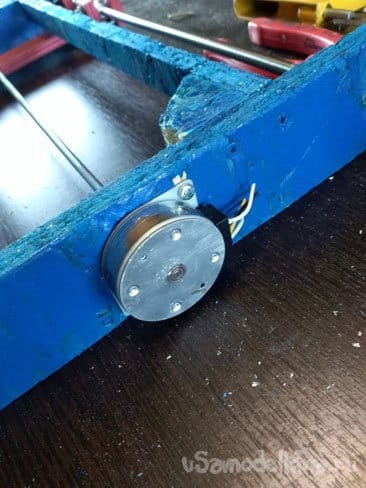

Крепим шаговый на плоттере.

Накручиваем на него шпильку, на шпильке должна быть накручена еще одна соединительная гайка, для крепления осей.

С другой стороны, вставляем подшипник, продеваем в него шпильку и фиксируем гайками

Совмещаем гайку и ось. Заливаем все термоклеем. Прочности клея достаточно, чтобы удержать оси.

Для оси X нужно сделать карету и к ней приклеить подшипники

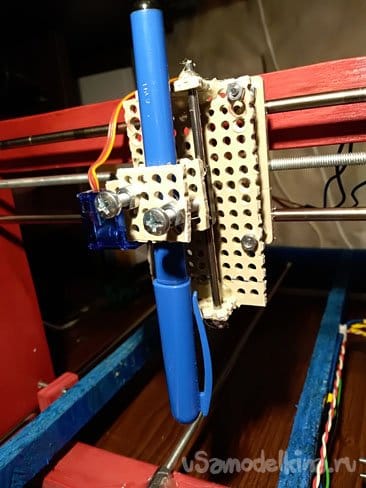

Рабочий инструмент выглядит так

Шаг 3 Электрика.

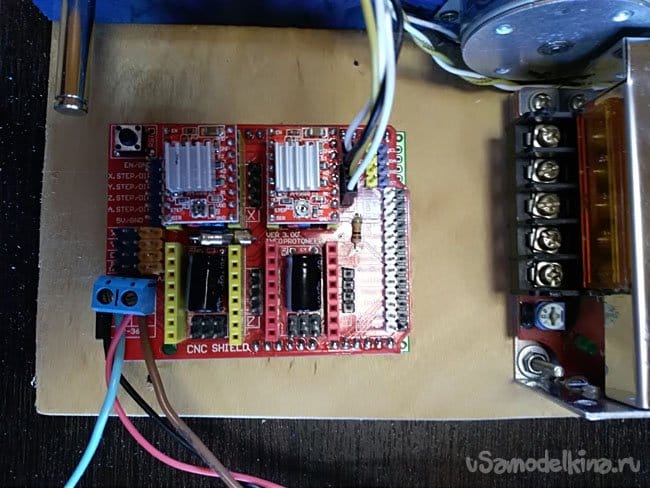

В конце станка к низу прикручиваем прямоугольник из тонкой фанеры, размеров 248 мм х 100 мм. Это будет место под установку электрики. Прикручивает Arduino

Сверху ставим CNC Shield v3. Предварительно стоит выставить настройки для микрошаг. У меня один шаговый на 48 ш\об, второй 96 ш\об. Что сравнять их ставим

48 х 16 = 768

Для первого ставим микрошаг равный 16

96 х 8 =768

Для второго ставим микрошаг 8.

Затем сверху ставим драйвера шаговых двигателей и после этого весть CNC Shield ставим на Arduino.

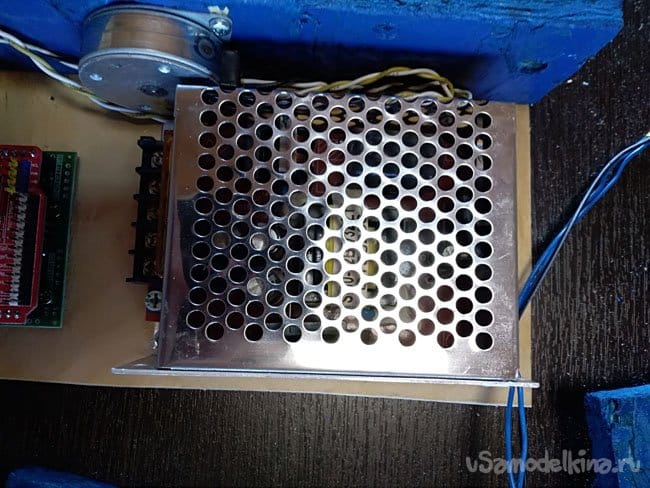

С другой стороны, ставим блок питания на 12В.

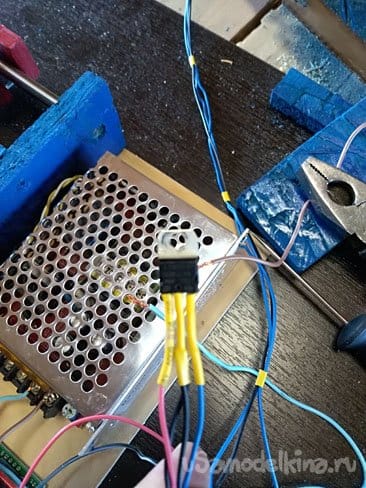

Опускать и подымать рабочий инструмент будет сервопривод SG90. Крайне не рекомендую подавать на него 12 вольт. Поэтому ставим стабилизатор напряжения на 5В, в разрыв провода питания.

Arduino соединяется с компьютеров через провод USB. Лучше зафиксировать его, чтобы случайно не вырвать

В сборе все получается так:

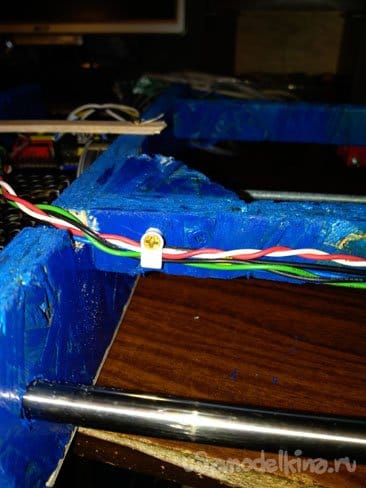

Провода, идущие к оси X и рабочему инструменты, необходимо зафиксировать на корпусе

Шаг 4 Программные средства.

Для начала скачаем Arduino IDE, самую свежую версию с официального сайта проекта:

https://www.arduino.cc/en/Main/Software

Плоттер будет работать на прошивке GRBL. Для того чтобы, он мог управлять сервоприводом, необходимо использвать специально подготовленую для этого прошивку. Скачать ее можно с сайта.

Прошивка распространяется в виде библиотеки для Arduino IDE. Поэтому скаченный архив надо перенести в папку «libraries». Затем запустив Arduino IDE, ищем в примерах grbl-servo-master. Открывает, выбираем плату Arduino UNO, выбираем com-порт к которому она подключена и нажимаем залить скетч.

Внимание! Если у вас должна быть установлена только одна библиотека GRBL. Если их будет несколько, компиляция и заливка пройдет успешно, но работать как надо плоттер не будет.

И осталась программа для отправки g-кода на плоттер.

Источник

Собираем ЧПУ станок из принтера своими руками

Подробное изготовление ЧПУ из принтера, который сделать легко и недорого. Такой агрегат сможет выполнять различные функции. Об этом в нашем материале.

Здравствуйте, дорогие друзья! Сегодня мы расскажем Вам про то, как создать ЧПУ из принтера. Основной причиной того, что сейчас так часто в интернете предлагают переделать из принтера или сканеров самодельные устройства, является то, что многие современные периферийные устройства для ПК настолько сложны с функциональной точки зрения, что в переделанном виде позволяют создавать станки, способные выполнять удивительные задачи.

Приступаем к изготовлению

Чтобы начать изготавливать станок ЧПУ из старого принтера, вам потребуются некоторые запчасти, которые входят в струйные принтеры:

- Приводы, шпильки, направляющие от принтера (желательно использовать несколько старых принтеров; принтеры необязательно должны печатать);

- Привод от дисковода.

- Материал для создания корпуса – фанера, ДСП и т.п.

- Драйверы и контроллеры;

- Материалы для крепежей.

Полученные станки с числовым программным управлением смогут выполнять различные функции. Всё, в конечном итоге, зависит от устройства, которое будет располагаться на выходе станке. Чаще всего из струйных принтеров делают фрезерный станок с ЧПУ, выжигатель (при помощи установки выжигателя на выходе устройства) и сверлильные машины для создания печатных плат.

Основой является деревянный ящик из ДСП. Иногда используют готовые, но не составит труда сделать го самостоятельно. Необходимо учесть, что внутри ящика будут располагаться электронные компоненты, контроллеры. Собирать всю конструкцию лучше всего при помощи саморезов. Не забывайте, что детали нужно располагать друг относительно друга под углом 90 градусов и крепить максимально прочно друг к другу.

Создание самодельного станка

Прежде, чем переделать принтеры или сканеры в мини станки, которые смогут выполнять фрезерные работы, следует максимально точно собрать раму конструкции и ее основные составляющие.

На верхнюю крышку устройства требуется установить главные оси, которые являются важными компонентами среди всех профессиональных станков. Осей должно быть всего три, начало работы необходимо производить с крепления оси у. Для того чтобы создать направляющую используют мебельный полоз.

Отдельно отметим создание ЧПУ из сканера. Переделка этого устройства такая же, как и, если бы, под рукой был старый струйный принтер. В любом сканере, есть шаговые двигатели и шпильки, благодаря, которым и производится процесс сканирования. В станке нам пригодятся эти двигатели и шпильки, вместо сканирования и печати будет производится фрезерование, а вместо головки, которая перемещается в принтере, будет использоваться движение фрезерного устройства.

Для вертикальной оси, в самодельном ЧПУ нам пригодятся детали из дисковода (направляющая по которой перемещался лазер).

В принтерах есть так называемые штоки, именно они играют роль ходовых винтов.

Вал мотора должен быть соединен со шпилькой при помощи муфты гибкого типа. Все оси необходимо прикреплять к основаниям, выполненным из ДСП. В конструкциях такого типа фрезер перемещается исключительно в вертикальной плоскости, при этом сдвиг самой детали происходит по горизонтали.

Электронные компоненты будущих станков

Это является одним из самых важных этапов конструирования. Электроника самодельных машин является ключевым элементом управления всеми двигателями и самим процессом.

Работы, которые будут выполняться будущим станком и процессы, возникающие во фрезерном и сверлильном механизмах – очень разнообразны и точны, поэтому нам понадобиться надежный контроллер и драйвер.

Самодельная машина может функционировать на отечественных К155ТМ7, их нам понадобиться 3 штуки.

К каждому драйверу идут проводки от своей микросхемы (контроллеры независимы).

Шаговые двигатели в самодельном аппарате должны быть рассчитаны на напряжение, не превышающее 30-35 В. Часто случалось так, что при повышенной мощности, советские микросхемы-контроллеры перегорали.

Блок питания идеально подходит от сканера. Его нужно подсоединить к блоку к кнопке включения, контроллером и сами устройством (фрезер, дрель, выжигатель и так далее).

Главная плата управления (материнская плата для станка ЧПУ своими руками) должна быть подключена к персональному компьютеру или ноутбуку. Именно при помощи компьютера станок сможет получать четкие задания и превращать их в трехосевые движения, создавая конечные продукты. Идеальным будет программа Math3, которая позволяет создавать эскизы. Также отлично подойдут профессиональные программы для векторной графики.

Конечно, все зависит от вашей фантазии и прочности (грузоподъемности) корпуса и рамы. Однако, чаще всего ваш аппарат сможет разрезать фанеру толщиной менее 1,5 см, трехмиллиметровый текстолит или пластик.

Источник