- Реер и мейсель из старого напильника

- Мейсель своими руками. токарный резец из напильника

- Мейсель (косой резец)

- Рейер (полукруглая стамеска)

- Плоский резец

- Закруглённый резец

- Отрезной токарный резец

- Как сделать резцы для токарного станка по дереву своими руками, их цены

- Широкий выбор форм и моделей

- Самодельные токарные резцы по дереву

- Заточка рабочего инструмента

- Стамески для токарного станка по дереву: виды и размеры

- Какими бывают стамески

- Приспособления

- Делаем своими руками

- Мейсель

- Полукруг

- Желобок

Реер и мейсель из старого напильника

Известно, что для работы с деревом на токарном станке необходимо иметь, как минимум, два основных резца — реер и мейсель. (Хотя я, в процессе испытания станка обошёлся одной-единственной дедовской стамеской. Но не век же мучаться. ))))

Реер — резец для первичной, грубой обработки. Им выравнивают заготовку, и делают её цилиндрической. В процессе этой работы на резец приходятся нешуточные ударные нагрузки, поэтому форма реера должна обеспечивать его жёсткость, и, в то-же время, позволять контакт с заготовкой только малой площадью режущей кромки. Как правило, он имеет жёлобообразную форму с закруглённым концом. (Изредка обходятся только закруглённым концом). Заточка у реера односторонняя.

Мейсель — резец для точной обработки. Он имеет скошенную режущую кромку и двустороннюю заточку.

Резцы должны быть изготовлены из очень твёрдой стали. Поэтому, в качестве материала для них я решил использовать очень старый плоский напильник, который был выпущен в 70-х годах прошлого века. Как инструмент он уже своё отслужил — затупился, да и в некоторых местах появилась коррозия. Но как заготовка для резцов он подойдёт как нельзя лучше! Качество стали в СССР было достаточно хорошим, и, что главное, тогда не заморачивались зонной закалкой! Сталь напильника имела всегда одинаковые свойства и на рабочей поверхности, и внутри инструмента.

Вот что мне понадобилось для изготовления резцов:

1. Старый широкий плоский напильник (Это может быть рашпиль. Но у меня был драчёвый).

2. Обрезки тонкостенной металлической трубы, диаметром 25 мм.

3. Рукоятки для молотка.

Кому лень читать, тот может посмотреть процесс изготовления резцов в этом видеоролике:

А мы пока приступим.

Я не первый, кто делает резцы из напильников. Просматривая информацию по этой теме, я видел, что, в основном, люди всегда отпускают напильник, потом обрабатывают и закаляют заново. Я же решил отказаться от отпуска с последующей закалкой.

Попробую объяснить.

Закалка стали — достаточно сложный технологический процесс. Для того, чтобы произвести её правильно, необходимо, как минимум, знать марку стали и её свойства! Да ещё и обладать оборудованием, позволяющим точно контролировать необходимую температуру.

В домашних условиях люди часто закаливают сталь. И думают, что хорошо получается. Но, именно, думают. На самом деле, получается хорошо только у мастеров с огромным опытом, и то, если они знают, с какой именно сталью имеют дело. Конечно, нагретый до устойчивого свечения металл, который резко охладили, в любом случае, существенно прибавит в твёрдости. (если, конечно, данный сплав поддаётся закалке). Но вот, воссоздать заводскую закалку в домашних условиях вряд-ли у кого-то получится без хорошей печи, или горна и соответствующих справочников. И уж, тем более, я не верю, что что-то толковое может получиться у тех, кто на кухне греет напильник на газовой плите, или при помощи дешёвой бытовой газовой горелки. )))))

Поэтому я решил при изготовлении сохранить «родную» закалку напильника. Абразива пойдёт, конечно, в разы больше, но с этим смиримся. Главное — качественное изделие на выходе.

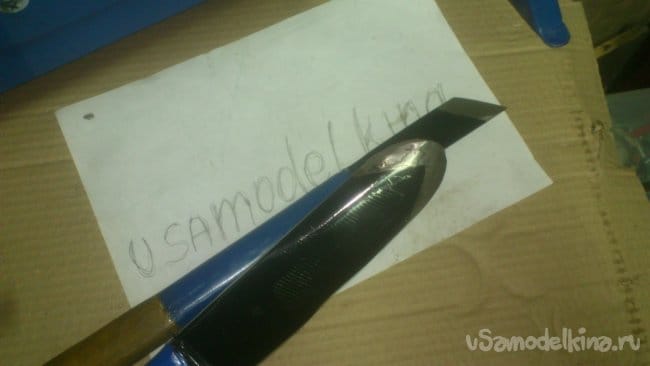

Для начала я распилил при помощи болгарки напильник на две равные части. (Померил длину (с хвостовиком!) и разделил на половину.). Разрез проводил очень аккуратно, постоянно опуская напильник в воду после секундного касания отрезным кругом. Резал сразу под углом :

Начал я с изготовления мейселя. Заниматься высчитыванием углов я не стал! Ведь любой человек, знакомый с заточкой инструмента, знает, что нужный угол можно точно соблюсти только, если заточной инструмент имеет опорную планку (или тиски), которая регулируется транспортиром. В любых других случаях, когда толщина даже карандашной разметки даёт колоссальную погрешность для угла, и уж, тем более, если при заточке необходимо выдержать угол на плоскости, которая сама расположена под углом. Это всё так-же легко осуществимо, как и правильная закалка при помощи бытовой газовой горелки! ))))

Так что, точить я буду на глазок. И угол выберу тоже такой, «чтоб нормально было».)))То есть, сначала «по наитию» определю нужный угол заточки, потом заточу . чуток до него не дотягивая. А когда попробую уже работать — переточить побольше не составит труда. Если это понадобится.

Заточку производил тоже при помощи болгарки, снабдив её зачистным кругом. Метод — как и при резке: секунда-две чистки — окунание в воду.

Ушло у меня на это несколько часов и полтора новых зачистных круга. Эх-х, хорошую сталь в СССР делали. А ведь, помните? Мы тогда вовсю критиковали качество. Пересказывали какие-то легенды про то, что «вот за границей железо — это железо!» ))). Видимо, мы просто плохого тогда не знали. ))))) И легенды те были из того-же цикла, что и «На японский телевизор гарантия 25 лет! А если его вскрыть — внутри всё сгорает!» ))))

Окончательную заточку я производил вручную. Круг болгарки вращается уж очень быстро. Ставший уже тонким конец кромки посинеет моментально. А этого допускать нельзя. А потому, расстелил лист наждачки — и вперёд. Ручками! )))

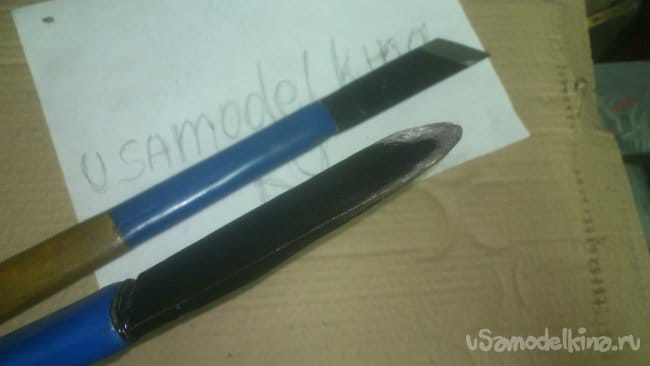

Далее пришла очередь лепесткового круга. Им я зачистил и убрал насечки:

Теперь будем делать рукоятку. У меня в запасе всегда есть различные черенки и рукоятки — для лопат, грабель, и прочих топоров и молотков. Я их сам не делаю (жалко времени), просто покупаю готовые «чтобы были». На этот раз я решил использовать рукоятки для молотков :

Чтобы её усилить, я отыскал в своём «металлоломе» кусок тонкостенной (не водопроводной) трубы, диаметром 25 мм, и отрезал кусок 15 см:

Расположив трубку между двух досок, я «кувалдочно-ударным методом» немного сплющил её, сделав её сечение овальным:

Потом подогнал рукоятку от молотка под размер этой трубы. Надо бы это ножом сделать. Да только лень-матушка. Обошёлся болгаркой, на которой всё ещё был одет лепестковый круг. А ну и что, что пыльно.

Место посадки трубы обильно обмазал столярным клеем:

И обсадил трубу на рукоятку:

Просверлил отверстие под хвостовик:

Болгаркой сделал пропил:

(обычным отрезным кругом по металлу. Знаю-знаю, что нельзя так! Что от дерева круг может сгореть и разрушиться. Только это — в теории. А тут — резанул, да и ладно. )))

Закрепил вот таким образом лезвие с упором в дерево:

И набил рукоятку, обильно смазав перед этим клеем хвостовик, и залив немного клея в подготовленное для него отверстие. Мейсель, можно сказать, уже и готов:

(Отдельно остановлюсь на том, зачем я использую клей. Здесь был специальный столярный ПВА, но часто использую и просто ПВАд. И мне уже писали, что, мол, я должен учить матчасть, потому как приклеить металл к дереву таким клеем невозможно. )))

Я и не собираюсь этого делать. Всё, что я собираюсь — исключить капиллярное просачивание влаги к металлическим хвостовику и окантовке инструмента. Когда мы осаживаем инструмент, клей под давлением впитывается в волокна дерева! Кроме того, им обмазан хвостовик (окантовка), и его слой там тоже остаётся. И набитый таким методом напильник, даже если его забыли под дождём, через некоторое время не вывалится из рукоятки, являя миру шоколадно-коричневый хвостовик и такого-же цвета отверстие в пересохшем дереве! ))))

Кроме этого, смоченное жидким клеем дерево при забивании не так подвержено растрескиванию, да ещё и клей выступает в роли смазки, упрощая процесс.)

Теперь из оставшейся части напильника я хочу изготовить реер.

При помощи зачистного круга начинаем делать жёлоб (опять-же, не забывая охлаждать!).

Отрезным кругом «отсекаем лишнее»:

У этой части напильника нет хвостовика. Пришлось его вырезать:

На этот раз с охлаждением не заморачивался, естественно. Мало того, потом ещё и специально отпустил. Ведь хрупкий хвостовик инструмента — большое зло)))). Не фотографировал этот процесс. Просто опишу.

Греть горелкой не решился, дабы не повредить закалку всей заготовки. Опустил заготовку рабочим краем в банку с водой до половины, и просто поварил толстым электродом место основания хвостовика до тех пор, пока он весь не стал светиться. Дал остыть. При этом вода в месте касания слегка кипела, но её температура в банке (а значит и температура режущей части заготовки) позволяла легко держать в ней пальцы. Потом просто снял зачистным кругом «электродную напайку».

Далее зачистным, а позже, лепестковым кругом продолжил формировать «жёлобообразное тело» резца, одновременно затачивая:

Рукоятку изготовил по той-же технологии, что и рукоятку мейселя.

После чего, как обычно, наступил этап «причёсывания самоделок» )))).

В концах рукояток просверлил отверстия для того, чтобы можно было вешать на гвоздик)))) И обработал пропиткой для древесины, которая осталась у меня после изготовления садовой скамейки.

Ну и покрасил металлические части инструментов.

P.S. Делал и фотографировал довольно давно. Больше недели назад. (Времени написать статью вечно не хватает. Пишу за несколько подходов). На сегодняшний день резцы уже много чего переточили.

По практическим результатам сделались небольшие изменения в мейселе: как и предполагал, угол скосов чуть уменьшил. И уменьшил угол скоса самой режущей кромки лезвия. С реером ничего не делал — выполняет свои функции отлично.

После заточки кромок обоих резцов отполировал их. (Нет фото этого процесса, потому что временно не имею полировочного станка. Из него я и сделал токарный)))). Пока руки не дошли собрать полировочный из «гидрофорного мотора». Поэтому ездил полировать к другу и не фотографировал.

В целом — работать удобно. Не тяжёлые. «Садятся» редко.

Источник

Мейсель своими руками. токарный резец из напильника

Токарный инструмент необходим для работы на токарном станке. Качественный инструмент стоит очень дорого, так одна стамеска стоит от 3 тыс. руб., а стоимость некоторых может достигать 20 тыс. руб. Далеко не каждый готов выложить такие деньги за токарные стамески, учитывая то, что для работы необходимо иметь 3 или 4 резца различной конфигурации.

В этой статье я расскажу о видах токарных резцов, их назначении и способах изготовления самостоятельно от полотна до рукояти.

Не стану растягивать и начну рассказывать о том, какие резцы бывают и для чего нужны.

Мейсель (косой резец)

Токарный резец с плоским полотном и заточенным лезвием под углом 45-55 градусов. Мейсель необходим практически при всех видах работ: обточка, подрезка, чистовая обработка деталей. Ширина полотна токарной стамески может изменяться от 10 до 40 мм, толщина в пределах 4 – 6 мм, при том, что чем шире полотно, тем оно должно быть толще.

Рейер (полукруглая стамеска)

Полукруглые токарные резцы нужны для черновой обдирки заготовки. Очень полезный резец в случае если необходимо снять большую толщину. Данный вид стамески очень сложен в изготовлении самостоятельно, потому что не просто найти полукруглую заготовку из качественной стали.

Плоский резец

Резец предназначен для вытачивания ровных участков. Полотно стамески плоское и имеет разную ширину, в зависимости от ваших потребностей. Толщина полотна 4 – 6 мм.

Закруглённый резец

Так же имеет плоское полотно всё той же толщины 4 – 6 мм и необходимой для вас ширины. Закруглённые токарные резцы используются как для черновой обдирки, так и для чистовой обработки вогнутых участков изделия.

Отрезной токарный резец

Отрезная токарная стамеска (резец), нужна для обрезки изделий и обработки конусовидных выемок.

Значительным преимуществом покупных токарных резцов является то, что они выполнены из высококачественной быстрорежущей стали. Именно отсутствием качественного материала и инструментов для его обработки и осложняется изготовление стамесок в домашних условиях.

Приведу пример того как я делал стамески самостоятельно. Токарная стамеска состоит из полотна и рукояти, которые естественно изготавливаются по отдельности. Начнём с изготовления полотна.

Основным и наверно единственным инструментом, которым я пользовался, при изготовлении полотна токарной стамески была болгарка (УШМ). Но для работы, мне понадобились такие расходники к ней как:

- отрезной круг

- шлифовальный круг

- тарелка на липучке

- наждачная бумага разной зернистости (от 80 до 600)

В качестве заготовки я взял старый напильник.

Почему напильник? Всё просто: довольно прочная сталь, толщина полотна 6 мм и ширина около 40 мм, у напильника имеется хвостовик, что значительно облегчит крепление рукояти.

Сделаю оговорку, если длина напильника позволяет сделать 2 полотна то, разрезав исходник на второй половине можно при помощи болгарки вырезать хвостовик. Кстати длина полотна без хвостовика должна быть 150-180 мм.

Расскажу на примере изготовления мейселя – косого токарного резца. Прядок работы такой:

Берём напильник и болгаркой обрезаем его под углом 40 градусов. Затем при помощи шлифовального круга выполняем черновую заточку лезвия. До начала работы позаботьтесь о ёмкости с холодной водой для охлаждения затачиваемого полотна.

Для того что бы не перегреть сталь почаще охлаждайте заготовку и не выполняйте заточку слишком долго. После того как черновая обточка выполнена приступаем к заточке лезвия при помощи наждачки. Для того что бы работать таким методом нужно зафиксировать болгарку на верстаке.

По мере заточки лезвия, меняем абразивные круги на более мелкие при этом, не забывая охлаждать заготовку.

Когда заточка окончена, нужно скруглить нижнюю кромку токарной стамески и пласти – широкие стороны. Для этой работы мне больше понравилось использование наждачки.

Как ни странно наждачная бумага справлялась гораздо лучше, чем шлифовальный круг. Скругленная нижняя кромка нужна для того что бы стамеска более легко перемещалась по подручнику.

Не забывайте, что исходным материалом мы использовали напильник, который без сглаживания будет очень тяжело передвигаться по подручнику.

Следующим этапом будет изготовление рукояти для токарной стамески.

Получается небольшой замкнутый круг: нам нужны токарные резцы, что бы сделать токарные резцы. У меня была пара подобий стамесок просто ужасного качества. Одна закруглённая из старой стамески, другая – мейсель из куска сырого метала, которая тупилась практически от одного удара о сук.

Просто печальное зрелище, но, тем не менее, с их помощью мне удалось выточить несколько рукоятей. Из материала я использовал: лиственницу, яблоню, вишню, сосну, кедр.

По полученному опыту скажу, что сосну и кедр лучше не использовать, потому что из них ручка получается очень легкой, что делает токарную стамеску очень неудобной.

Дизайн рукояти частично посмотрел в интернете, частично сделал под себя. Длина получилась 280 мм. Скачать чертёж рукояти для токарной стамески можно по ссылке и использовать как для наглядности, так и в качестве шаблона. Не забываем про то что понадобится медное или латунное кольцо шириной примерно 20 мм, для того что бы при насаживании полотна рукоять не лопнула.

И так. Когда и рукоять, и полотно токарной стамески готовы остаётся их только соединить. Набиваем приготовленное кольцо на шейку рукояти. Берём дрель и сверло диаметром немного меньше чем диаметр хвостовика. Точно по центру высверливаем отверстие глубиной равной длине хвостовика. Если отверстие буден сделано не точно по центру, то ручка с полотном соединятся под углом.

Затем зажимаем полотно в тисках и набиваем рукоять на хвостовик при помощи киянки. Что бы не испортить рукоять необходимо под удары киянкой подкладывать ткань. Покрыть ручку токарной стамески лаком лучше после того как вся работа будет окончена, что бы не испортить покрытие.

Ну, вот как бы и всё. Наш инструмент для токарных работ готов.

Теперь было бы неплохо сделать ящик для хранения стамесок. Для этих целей нужен ящик с приличными размерами, так как общая длина стамесок составляет примерно 45-50 см. Мне подвернулся старый ящик для инструмента моего отца.

Он был немного потрёпанный и грязный, но по габаритам как раз подходил. При помощи болгарки с наждачной бумагой на липучке я зачистил поверхность ящика снаружи, изнутри пришлось работать руками.

Затем нужно было, что то сделать, что бы резцы ни болтались по коробке и не бились друг, об друга затупляясь при этом.

Я решил сделать три подставки одну под шейку, на которой было надето кольцо, вторую под самую узкую часть рукояти, а третью под полотно токарной стамески. Для этого я взял кусок фанеры и выпилил две заготовки шириной равной ширине ящика.

Затем при помощи сверла форстнера, через равные расстояния делаем полукруглые выемки в заготовках. Диаметр сверла должен быть на 1 мм больше чем диаметр рукояти в местах соприкосновения стамески с подставками. Подставку в местах опоры полотна подрезаем ножовкой по профилю полотна.

Последнее что нам необходимо это закрепить подставки в ящике и можно раскладывать токарные резцы.

Мы сделали токарные резцы – основной инструмент для выполнения токарных работ. Для того что бы совершенствовать работу изготавливайте инструмент в соответствии со своими потребностями. Через некоторое время вы приловчитесь к заточке стамесок и подберёте оптимальный угол заточки лезвия для работы.

Если у вас будут вопросы, пишите мне через обратную связь.

Автор статьи: Самородов Вадим 2015-11-12

Как сделать резцы для токарного станка по дереву своими руками, их цены

Изготовление оригинальных деревянных изделий на станках подразумевает наличие разнообразного и качественного вспомогательного инструмента. В большинстве случаев для этого используются резцы для токарного станка по дереву. Благодаря им удается довести заготовку до необходимых геометрических параметров.

Производители предлагают всевозможные наборы, включающие изделия с режущей кромкой всевозможных конфигураций. Также можно самостоятельно изготовить режущий инструмент по дереву своими руками.

Широкий выбор форм и моделей

Занимаясь обработкой древестных заготовок профессионально, важно грамотно подбирать соответствующий инструмент для токарных работ по дереву. Богатый выбор и объемные наборы с разноплановыми наконечниками позволят охватить значительную часть работ.

Исходя из функциональности, стамески по дереву принято делить на такие группы:

- Грубая обдирка. Инструмент обладает парой рабочих граней, сопрягающихся под острым углом. Считается, что данная конструкция является существенно безопасней, чем радиусные аналоги.

Рейер для грубой черновой зачистки

- Чистовое точение. Подобные виды резцов для токарного станка по дереву снимают незначительный слой стружки и предназначены не для придания заготовке формы, а назначение их в придании внешней гладкости наружной поверхности. Металлические наконечники выпускаются с левой или правой заточкой.

Инструмент для чистовой зачистки

- Фасонный резец по дереву на рабочей части обладает полукруглой режущей частью. Их задействуют для работы с нестандартными поверхностями.

Фасонный может иметь практически любую конфигурацию

- Отрезной резец. Он актуальны сейчас для одной операции, в которой требуется от заготовки отделить какую-то часть.

Отрезной шириной 10 мм

- Расточные. С помощью таких изделий убираются излишки материала, появившиеся в процессе обработки. В такой операции помогает спецуступ, расположенный в области резания.

Расточной для удаления излишков древесины

- Токарные резцы по дереву с круглым сечением. Они используются для обработки радиусных заготовок. Рабочая часть бывает как радиусной, так и с небольшими технологическими зубцами.

Рейер для точения чаш

- Токарные работы по дереву в торце проводятся при помощи обычного режущего напильника.

- В качестве вспомогательного оборудования применяют специальные ограничители на резцы, лимитирующие глубину резания.

Помимо стандартного набора профессионалы используют в работе самодельные резцы для токарного станка по дереву. Такой подход обеспечивает увеличение производительности и помогает расширить ассортимент готовой продукции.

Если предполагается длительное время заниматься обработкой древесины, то в таком случае не обойтись без качественного инструмента, который изготавливается из стали инструментального класса. Она способна выдерживать большую производственную интенсивность, которая не всегда по силам самоделкам.

Самодельные токарные резцы по дереву

Наибольшую трудность в производстве каждого типа стамески для токарного станка вызывает подбор заготовок для режущей части. Кроме обеспечения соответствующей твердости приходится задумываться о возможности установки металлической части в державку. Она позволит зафиксировать резец в нужном положении для комфортной обработки.

Наиболее приемлемым материалом для самодельных резцов является инструментальная сталь (У8, У10, У12 и пр.). При этом стоит учесть, что она окажется проблематичной для обработки в гаражных или домашних условиях. Это связано с высокой первоначальной твердостью материала.

Традиционной практикой является изготовление под токарный станок резцов из углеродистой марки стали с последующей ее закалкой. Самостоятельно инструмент изготавливают из следующего сырья:

- Арматура или пруты стали. Предпочтительней подбирать заготовки с максимально приближенными геометрическими параметрами к будущим режущим формам.

- Напильник либо рашпиль. Ножи для домашнего использования переделывают из б/у напильников, потерявших свой первоначальный вид и режущие способности. Важно проверить заготовку на отсутствие трещин и сильных сколов, чтобы получить качественный продукт.

- Куски рессор от автомобилей. Такая сталь проблематично обрабатывается без предварительного нагрева и придания максимально близкой формы. Для этой операции используют автоген или сварочный аппарат.

Хорошей альтернативой является изготовление базового токарного корпуса, в котором удастся менять резцы. Однако, подобная ситуация требует наличия монтажных элементов в конструкции готового изделия. В процессе работы они обязаны держать значительную нагрузку и не менять первоначального положения режущей части.

В качестве заготовок могут быть использованы рашпили или напильники, уже отслужившие свой срок

Когда заготовку согнули до требуемой формы, необходимо провести предварительную заточку кромки. На следующем этапе рабочая часть подвергается закаливанию. Это делается с помощью разогревания острия на отрытом огне, например газовой горелкой или в кузнечном горне. Далее обеспечиваем резкое охлаждение в большом объеме машинного масла.

Высоколегированные и высокоуглеродистые стали не стоит калить в воде, так как внутренние напряжения материала приведут к появлению трещин, хрупкости и выходу из строя заготовки.

Самостоятельно изготовленное вспомогательное режущее оборудование по дереву для токарного станка рекомендуется проверять на мягкой древесине. Это поможет избежать возможных негативных последствий с ним. После непродолжительного тестирования нужно проверить сохранность первоначальной заточки и формы инструмента.

- ВИДЕО: Как сделать рейер своими руками (грубая очистка)

- ВИДЕО: Мейсель своими руками (чистовая обработка)

Заточка рабочего инструмента

Каждая рабочая стамеска должна быть хорошо заточена. В противном случае она не даст нужной чистоты поверхности или станет создавать сколы в деревянных заготовках.

Заточка токарных резцов по дереву требуется в нескольких случаях: после покупки (не все производители продают свои резцы в заточенном виде) и после затупления кромки (придается первоначальный вид инструменту).

Вернуть кромке необходимую остроту удастся с помощью определенных операций.

Для заточки используется станок, шлифмашина или напильник

В первую очередь для правильной заточки необходимо запастись несколькими типами заточных камней. Более грубый с крупным зерном будет обдирочным, а абразивный инструмент с мелким зерном является доводочным.

Если имеется такой фиксатор для абразива как башмак, то оснастка крепится в нем под требуемым углом. Далее по поверхности водим резец из стороны в сторону.

Использовать для заточки исключительно крупное зерно – непрактично, так как оно не даст нужной остроты. Все время точить мелким зерном также неправильно, ведь камень будет забиваться стружкой, а металл станет подгорать и терять свою твердость от повышения температуры, что приведет к быстрому затуплению. Можно воспользоваться средним зерном из интервала 25-40 с твердостью СМ-1.

Нередко профессионалы практикуют заточку своими руками в несколько этапов. Сначала обдирочные операции, потом доводочные также на станке. Финишная стадия осуществляется на заточном бруске – оселке. Их можно смазывать машинным маслом, чтобы минимизировать нагрев заготовки.

Хранение проводится в сухом месте, так как данный инструмент не переносит влаги. После каждого сеанса применения необходимо очистить каждый резец от остатков стружки, смол или иных типов загрязнения.

ВИДЕО: Как правильно затачивать инструмент

Стамески для токарного станка по дереву: виды и размеры

Создание деревянных цилиндрических изделий невозможно без ручного инструмента – стамески для токарного станка. Именно из-под ее лезвия удаляется ненужный объем материала и заготовка приобретает художественное украшение.

Токарные стамески можно купить готовыми, но такие комплекты весьма дорогостоящи, особенно качественно исполненные. Резцы для обработки дерева несложно сделать самостоятельно, о чем далее пойдет речь.

Какими бывают стамески

Для профессиональной обработки заготовки из дерева на токарном станке требуются разные рабочие инструменты, в том числе богатый набор стамесок. По функциональной роли их можно разделить на группы:

- Для грубой обработки. Они имеют 2 режущие грани, расположенные друг к другу под углом.

- Мейсель для чистовой обработки. Этот резец представляет собой лезвие с ровной плоскостью и угловой заточкой на левую или правую сторону. Угол наклона режущей части может быть разным.

- Стамеска рейер полукруглой формы служит для работы с нестандартными изделиями.

- Отрезной резец служит для удаления фрагментов древесины при формировании узора.

- В расточном инструменте для токарных работ по дереву предусмотрен уступ, помогающий удалять излишки высвободившегося в процессе точки материала.

- Стамеска круглого сечения для обработки круглых изделий. Её оконечник может быть гладким или зубчатым.

- Режущий напильник для обработки торцевых участков заготовки.

- Ограничитель для резца, устанавливается на инструмент для регулировки глубины точения.

Представленные виды резцов – основные, существует множество их вариаций по размеру, модификации, качеству. Опытные мастера деревообработки часто придумывают собственные авторские приспособления для обточки заготовок древесины.

Чтобы изготовление инструментов происходило упорядоченно и точно, мастера рекомендуют создать для изделий чертежи с содержанием размеров, формы, уклонов и материала. Так Вам не придется постоянно задумываться на нужных параметрах, заточка токарных резцов по дереву реализуется просто как по маслу.

Приспособления

Опыт создания ручного инструмента у мастеров разный, наборы приспособлений для производства, соответственно, отличаются друг от друга. Попробуем представить средний универсальный комплект заготовок:

- Металл – заготовка. В зависимости от предполагаемой разновидности стамески используют старые напильники и рашпили, обрезки стальных труб, арматуру квадратного сечения, автомобильные рессоры.

- Спецодежда. Даже при домашнем изготовлении резцов существует риск травмирования раскаленными искрами и крошкой металла. Приготовьте очки, перчатки, халат.

Деревянная ручка для удобства использования будущего резца необходима. Её можно купить готовую в хозяйственном магазине или выточить, используя токарный станок по дереву.

Обрабатывающий металл станок. Это может быть любая установка, которая работает с наждачными кругами.

Изготовление любых режущих приспособлений осуществляют по стандартному алгоритму:

- Используя чертежи и фото, из заготовок выпиливается нужная форма будущей стамески с использованием металлообрабатывающих станков.

- Производится первичное точение изделия.

- Когда заготовка обработана, для придания самоделке прочности металл нужно закалить. Так он сможет обрабатывать дерево разной твердости. Для этого металлический инструмент нагревают до максимальной температуры и окунают в машинное масло до остывания. Еще один вариант закалки – естественное остывание при нормальной температуре окружающей среды.

- Финишная заточка резцов для токарного станка.

- Насадка на деревянную ручку.

Делаем своими руками

Чтобы понять, как делается ручной инструмент для обработки дерева, рассмотрим процесс изготовления нескольких основных их разновидностей.

Мейсель

Это основной инструмент, применяемый для чистовой отделки деревянной заготовки. В умелых руках этой стамески достаточно, чтобы сотворить любой узор.

Заточенный прямо мейсель идеально подходит для создания прямоугольных выемок в заготовке. Его ширина варьируется от 4 до 40 мм, угол стандартной заточки – от 22 до 450. Нужный уклон лезвия определяется личными предпочтениями мастера со временем.

Как его изготовить:

- Берем старый напильник или любую другую плоскую прямоугольного сечения заготовку. При необходимости выравниваем рабочий конец;

- Стачиваем режущую часть, проводя первичную обточку. Используем абразивный круг, следим, чтобы лезвие обрабатывалось равномерно по толщине без перепадов;

- Закаляем, если металл не достаточно твердый;

- Ставим ручку.

Эта разновидность стамески готовится легко, с нее можно начать создание собственной коллекции ручных инструментов для набора опыта и понимания процесса.

Мейсель со скошенным лезвием более универсален, чем его собрат:

- Становится возможной обработка круглых изделий;

- Тупой угол годится для создания закруглений;

- Инструмент удобен при обработке торца изделия.

Изготовление аналогично предыдущему приспособлению:

- Заготовочная деталь обрабатывается под форму будущего инструмента;

- Создается заострение стамески под угол 70-750, после чего сделанный инструмент необходимо заточить.

- Насаживаем ручку. Мейсель готов.

По аналогичному алгоритму создаются остальные угловатые резцы для токарного станка по дереву. Заточка производится только после тщательного контроля размеров инструмента.

Соблюдение точных углов при самостоятельном изготовлении инструментов необязательно. Достаточно придерживаться нужных и удобных пропорций, ровности обработки.

Полукруг

Полукруглый оконечник стамесок позволяет создать аккуратные выемки при обработке деревянного изделия. Чтобы сделать такой резак, намечаем на заготовке контур инструмента, по которому производим обрезку. После этого уже привычным способом делаем заточку под углом 25…400.

Радиус стамески влияет на размер углубления в изделии, потому для профессионального производства желательно сделать несколько резаков с полукруглым оконечником на разные случаи.

Желобок

Деревянный ствол после обдирания коры обрабатывают желобчатыми стамесками, они предназначены для первичной черновой отделки материала и создания заготовки под изделие.

Кроме того, желобки используют для вырезания вогнутых форм и выемок при лобовом точении.

Как изготовить желобчатый резак:

- Возьмем метчик для нарезания резьбы нужного диаметра.

- Обрабатываем им заготовку металла на расстоянии до 8-10 см от края, фактически срезая половину чернового изделия.

- Затачиваем нижнюю выпуклую часть лезвия под углом 30-400.

Желобчатые самодельные токарные резцы по дереву непросты в изготовлении, но разобраться с процессом вполне возможно.

Процесс создания инструментов для работы с деревом – занятие увлекательное и не всегда простое. При наличии нужного набора инструментов у неопытного матера проблем не возникнет – процесс интуитивно понятен, но кропотлив.

Конечно, можно купить готовый набор приспособлений, но сколько он будет стоить… При этом, изнашиваемость у металла со временем усиливается и даже новенькие ныне стамески вскоре потребуют точения. Собственное изготовление – это способ получения инструмента под свою руку. Авторские резаки с индивидуальными размерами будут адаптированы под хозяина и его потребности.

Более подробное описание процесса изготовления стамесок представлено в видео. Мастер подробно рассказывает о создании заготовки, нанесении заточки и затрагивает другие важные моменты, которые необходимы для удачного завершения работы.

Источник