- Как сделать звездочки для цепи из стальной пластины

- Основные этапы работ

- Как сделать приводную звезду с помощью дрели и болгарки

- Авторизация на сайте

- Объёмная металлическая звезда

- Дубликаты не найдены

- Продолжение поста «Самый короткий рассказ, способный растрогать любого инженера», или не все так плохо))

- Самый короткий рассказ, способный растрогать любого инженера

- Олень

- Ворота подъемные , своими руками

- Английское колесо. Модельное

- Крутой жестянщик

- З — Значит Зиговка. (часть 1)

- Как в кризис психануть и начать маленькое производство, часть 2

- Как в кризис психануть и начать маленькое производство, наверно ч1

Как сделать звездочки для цепи из стальной пластины

В различных самодельных механизмах или устройствах часто может использоваться цепной привод, который состоит из куска цепи и звездочек. И если на роликовую цепь для самоделки еще можно потратиться, то вот покупать звездочки — не обязательно. Их вы можете сделать самостоятельно.

Для этого потребуется кусок стальной пластины, некоторый инструмент и немного свободного времени. Причем звездочки можно сделать абсолютно любого диаметра, какой вам необходим. Теперь давайте рассмотрим процесс изготовления самодельных звездочек более подробно.

И первым делом необходимо замерить расстояние между двумя валиками (пинами) велосипедной цепи. Такое же расстояние должно быть между отдельными зубьями самой звездочки.

Также необходимо будет замерить диаметр ролика. Если, например, диаметр составляет 8 мм, то для сверления отверстий в заготовках необходимо будет использовать сверло на 8 мм. Таким образом, цепь идеально «сядет» на звездочку.

Основные этапы работ

Сначала автор делает черновой шаблон, который будет использоваться для изготовления самодельных звездочек. Для этого он рисует на куске доски (можно фанеру использовать) четыре окружности круга разного диаметра: 12, 24, 36 и 48 мм.

После этого, используя циркуль, делает разметку. Далее нужно будет перенести размеры на заготовки из стальной пластины. Затем сверлим отверстия нужного диаметра — по разметке и по центру заготовки.

На последнем этапе работ останется лишь обрезать все лишнее с помощью болгарки и немного обработать звездочки на шлифовальном станке.

Подробно о том, как сделать звездочки для цепи из стальной пластины, смотрите в видеоролике на нашем сайте.

Источник

Как сделать приводную звезду с помощью дрели и болгарки

Авторизация на сайте

Для того что бы сделать приводную звезду совсем не обязательно иметь ЧПУ или прочее спец оборудование.

Бывает, что не всегда удается найти и купить для велосипеда, мопеда или мотоцикла звезду с нужным количеством зубьев. Предлагаю простой и доступный способ самостоятельного изготовления нужной звезды.

Технология проста — в программе Sprocket

Нужно, сделать звезду с нужным количеством зубьев под определенную цепь, программа проста и не требует особых знаний. Открываем скачанный архив с программой, в котором кроме программы есть инструкция как ней пользоваться.

Дальше открываем саму программу и в настройках выбираем нужные параметры для вашей звездочки.

Параметры цепи указанные на фото красной стрелкой можно взять с этого сайта, а для тех, кто не понял, как это сделать смотрите изготовление звезды от начала и до конца в видео.

После того как звезду распечатали, листы нужно между собой соединить по линии и приклеить на метал нужной толщины. Я делал звезду под мопедную цепь, и брал металл толщиной 5,5 мм.

Дальше нужно накернить все точки для того, чтобы при сверлении не уйти в сторону от метки. Сверлю двумя сверлами для точности. Сначала сверлю сверлом 4 мм, а потом 8,5 мм — таким размером как ролик цепи.

Лишний металл обрезаю, чтобы не мешал.

Для того чтобы все зубья были вырезаны одинаково, я закрепляю звезду и болгарку на одной рейке, а угол под которым нужно пилить смотрю по заводской звезде с любым количеством зубьев.

Болгарка на шарнире что позволяет ее подымать и опускать. После пропила с одной стороны, звезду переворачиваю на другую сторону и тоже спиливаю лишнее.

После этого нам нужно подровнять высоту зубьев, которую я отмеряю по заводской звездочке, для этого я закрепляю болгарку.

После того как все зубья выровняли по высоте немного подравниваю их на болгарке.

Потом проверяю, нормально ли садится цепь.

Цепь садится идеально, и я вырезаю в центре звезды отверстие под вал и треугольники для красоты и уменьшения веса. Звезда не нуждается в термической обработке, поскольку у больших звезд больше зубьев и нагрузка на каждый получается меньше.

Весь процесс изготовления звезды смотрите в видео в начале статьи.

Источник

Объёмная металлическая звезда

Дубликаты не найдены

А можешь скинуть чертеж, который на ПК у тебя??)) Пожалуйста, очень надо) Буду очень благодарен, если закинешь на почту или вк: eugen_lemur@mail.ru , https://vk.com/25iezekil17

Автор идёт по лесу. Первая мысль: ах#еть, нашел памятник или могилу времён ВОВ. Государство забивает на поддержание памятников, а герой решает восстановить звезду.

Смотрю дальше.

Процесс изготовления.

Снова автор идёт по лесу, но с уже готовой звездой. Показывает первый вариант, конечно второй лучше.

И вот он момент, когда звезда прикладывается к месту установки, но я что-то теряюсь в догадках.

Общий план.

ПАРОВОЗ. Мать его! Паровоз из металлолома.

Ах#енно конечно, но я ожидал иного. )

Может настанет день, когда сможешь повторить звезду и для более значимого проекта.

Спасибо. Интригу выдержал, как Тарантино.

У тебя получился бы хороший сценарий)))

нет, не проще для меня, когда в руках ножницы по металлу, болгарка и чудом углекислотная сварка.

и? какой в этой хуете тайный смысл? не проще было треугольников нарубить на гильотине 10 шт и потом из сварить на кондукторе — всё равно лист весь порезали болгаркой.

Продолжение поста «Самый короткий рассказ, способный растрогать любого инженера», или не все так плохо))

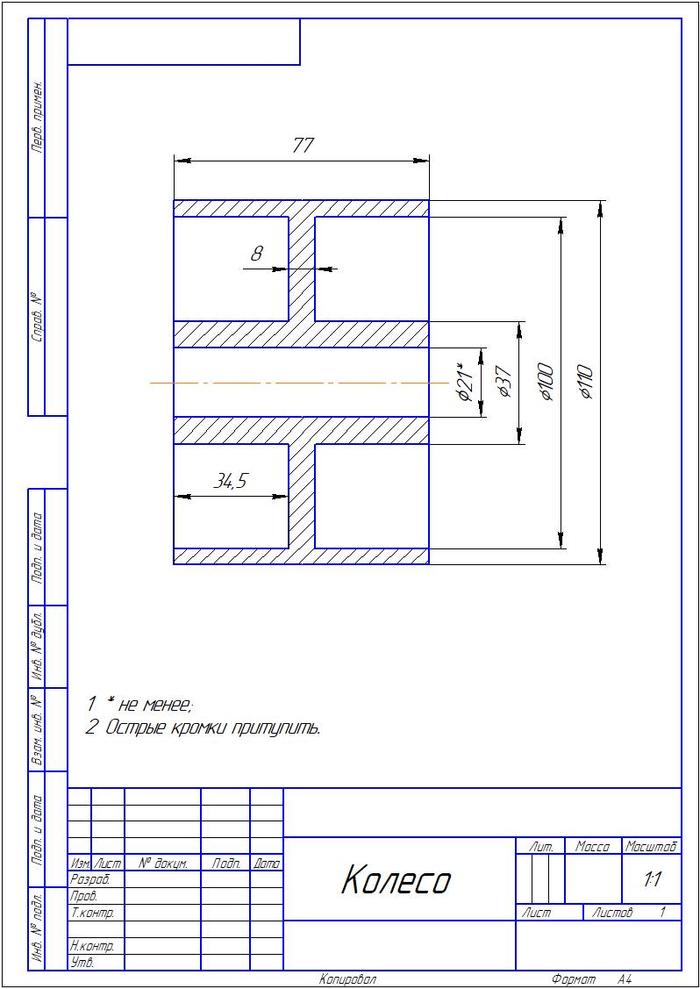

Ну, что же. не ожидал я такого ажиотажа, посему считаю своим долгом отчитаться)

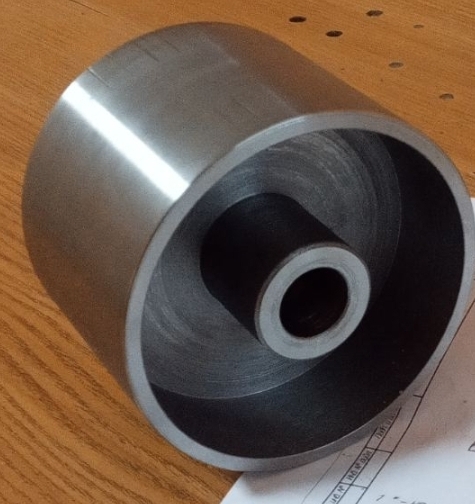

Адекватный токарь найден)

Самый короткий рассказ, способный растрогать любого инженера

История простая, аки грабли без черенка. Понадобилось мне выточить колесо для очередного заказа. Что же, как нынче можно говорить, «по этому кейсу у нас есть экспириенс!». Топаем рисовать эскиз.

Деталь простая донельзя. Требований ни по материалу (на словах указал, что любая подстаночная сталь сгодится), ни по допускам, ни по шероховатостям НИ-КА-КИХ.

Отдаю токарю, отвечаю на пару вопросов, вроде бы все понятно. Казалось бы, что может пойти не так?

В назначенное время звонок: «Приезжай, забирай, все готово!»

Счастливый прыгаю в машину, несусь к токарю и.

Ну. Как бы вам сказать.

Выводы делайте сами, а я пошел в свой угол по-старчески бубнить о «поколении», «поэтому так и живем», «мы такими не были» и так далее.

Олень

Приветствую всех)

Ещё одна работа из нержавейки.

Ворота подъемные , своими руками

Возможно вам пригодится мой опыт.

Ворота 2.5х5.5 м.

профтруба 20х20мм

на косые элементы лучше взять 15х15мм. Вес меньше будет, но варить сложнее.

Вес ворот ХЗ. Вес противовесов суммарно 55 кг. Половина веса это профнастил. Поставил б/у , потом поставлю новый и полегче. С окнами из поликарбоната.

Электропривод проще купить в инете готовый. У меня на 150 кг и максимальной скоростью. Цикл раскрытие-закрытие 15 сек.

Верхние колеса сделал из капролона после того как колесики от тележек стёрлись через полгода. На них основной вес.

Верхние направляющие сделал с уклоном 10′ . Если ворота будут в горизонтальном положении , то привод не столкнёт их.

Противовес: профтруба 80х80мм залитая бетоном + гайки для регулировки.

Не пытайтесь отрегулировать контрмассу в ноль. Противовес должен быть чуть легче ворот.

Вертикальные направляющие внизу сделаны с загибом для адекватной работы уплотнителя (в будущем)

Затраты 30т.р. на 2020 год.

Решил делать сам когда дилеры оценили готовые ворота в 2200 долларов.

Ворота наверное переделаю. В целом всё работает хорошо, но нет эстетики.

Рычажный и ножничный механизмы с пружинами херня полная.

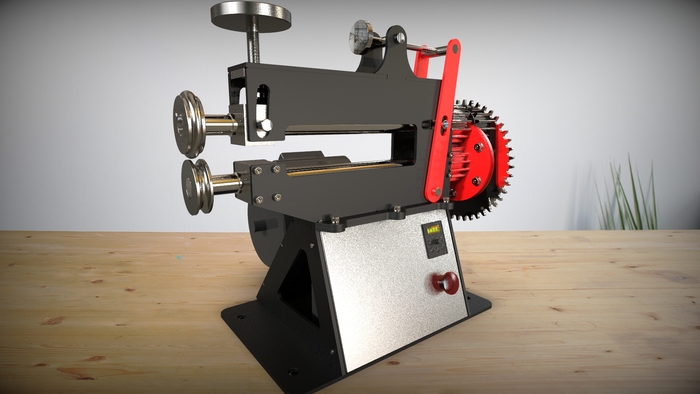

Английское колесо. Модельное

Ну вот и доделано английское колесо. Да не простое, а модельное, то есть маленькое.

Теперь смогу делать красивые дутые кузова в масштабе!))

Размеры станка всего 345*405мм.

Если кому интересно, могу выложить видео как доснимем про него)

Ну и в комментах конечно же с удовольствием отвечу на вопросы))

Крутой жестянщик

Привет, я далек от работы с жестью, но знаю, что эти техники и приемы не вчера появились, к тому же распространено хобби в виде создания моделей из бумажных разверток. В общем, я все понимаю, те к то в теме все это и так знают, но много людей не в теме. И да, я знаю, что сейчас любой может замоделить самую сложную хреновину и сделать в пепакуре или в аддоне блендера развертку, но все же ручной способ — как основа и его стоит знать. Сам способ.

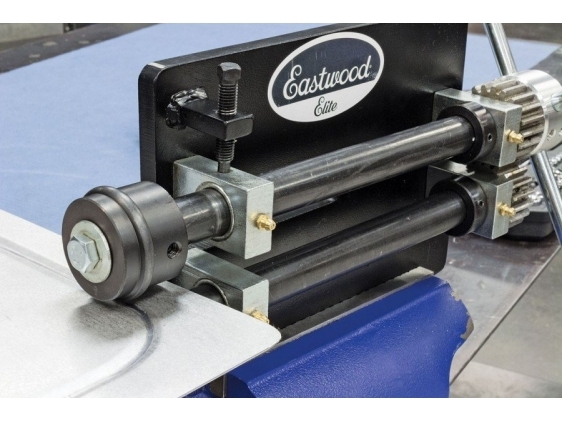

З — Значит Зиговка. (часть 1)

Хеллоу, амигос. Вы как ваще в целом, любите зиговать-то? Я вот наверное люблю, но не могу, потому, что у меня зиговки нет. Дай, думаю, куплю. А коллеги по металлообработке такие: «пффф, покупать. пфффф, лууузер. пффффф, купить каждый может».

Ну ладно, чо. Давайте сделаем самостоятельно.

Чуток теории. Зиговка, она же зиг-машина, она же в териминологии вероятного противника bead-roller. Занимается тем, что с помощью фасонных роликом откатывает на листовом металле некие выпуклости. Это делается как в декоративных целях, так и для получения рёбер жёсткости. Картинку результата положу чуть ниже, а тут для привлечения внимания будет рендер с моей модели этой приспособы.

В целом, такого варианта зиговки я лично не видел нигде. Обычно эти станки имеют ручной привод. Т.е. просто ручка от мясорубки — крутишь, оно работает. Есть и подороже. С электроприводом. Но у них обычно привод коаксиальный. Т.е. вал редуктора соосен валу станка, а двигатель висит вниз. Меня это не устраивает, т.к. такая компоновка занимает оооочень много места. А зигование у меня явно не первостепенная задача. Скорее так. Очередное вспомогательное устройство. Вощем, перво-наперво мне нужна была компактность при наличии мотора. Поэтому конструировал именно исходя из этих соображений.

Для примера. Обычная американская ручная зиговка и то, что она делает с листом:

Ах да. Поскольку вкладывать сотни денег в это изделие не планировалось, то и компоненты подбирались из тех, что есть. Например, электродвигатель. Интереснейший. 500 оборотов, 3 фазы, 1,5 КВт. Списанный с одного проекта. там он был заклинен, разукомплектован, а внутри болото. Ну ничо. Если вытрясти лягушек, поменять подшипники и покрасить — походит ещё. 🙂

К сожалению, у него где-то утратилась крышка клеммной коробки (напечатана на принтере новая), вентилятор охлаждения и кожух вентилятора. Ну что делать — пока так поработает, а потом крыльчатку напечатаю, а кожух отогну и сварю из алюминьки.

Далее, первичная передача. Мотор крутит 500 об\мин, а мне надо бы получить примерно 15 на валах. Но в наличии у меня только кучка бэушных звёздочек и цепей от мотоциклов.

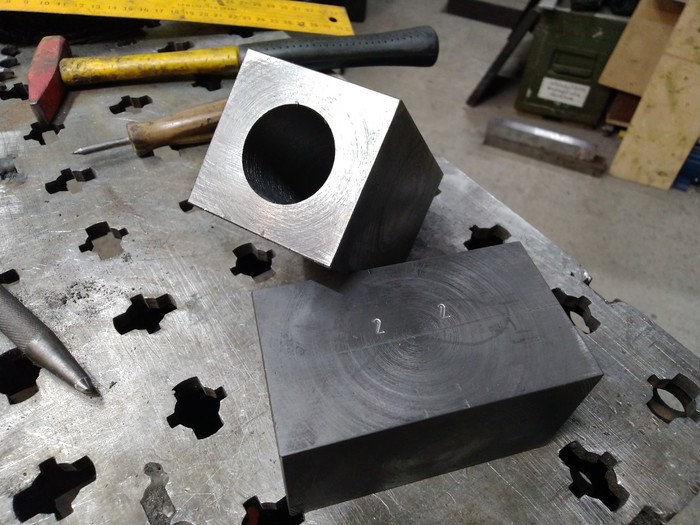

Передаточное получается 1:3,28. Т.е. ведомая звёздочка будет крутиться со скоростью 500 \ 3,28 = 152 об\мин. И ещё в 10 раз погашу частотником, дав на мотор вместо 50Гц всего 5Гц. Отличная схема, я её уже опробовал год назад на барабанной галтовке. Работает, не греется. А вот частотник пришлось купить. 8К, блин. Также пришлось купить и валы. 30мм прецизионные валы, калёные, полированные и хромированные. Ещё 3,5 тыщщи. Теперь вопрос. А в чём валы будут крутиться? Варианты с бронзовыми или фторопластовыми втулками дают ощутимый плюс к рамзерам. а если взять чугун, то пара трения хром по чугуну будет очень неплоха. Отлиииично! Беру чугунное бревно, распиливаю на ленточке начерно и. ну лень мне было снимать трёхкулачковый патрон, поэтому так:

На самом деле — ваще пофиг. Дело в том, что сперва я загонял параллелепипеды в линейные размеры — а там центровка ваще не играет роли. А потом растачивал центральное отверстие. А тут уже важно, канеш. но тоже не очень, потому что я сперва растачивал двойные кубики, а потом разрезал их пополам, чтобы получить абсолютную соосность в парах опор. Т.е. опоры нижнего и верхнего вала могут быть несоосны, т.к. верхний вал даже специально будет перекашиваться в пределах 7 градусов. А вот чтобы не клинило внутри системы из вала и двух опор соосность должна быть абсолютной. Ну и вот. Как раз между циверками 2-2 и будет разрезаться блок.

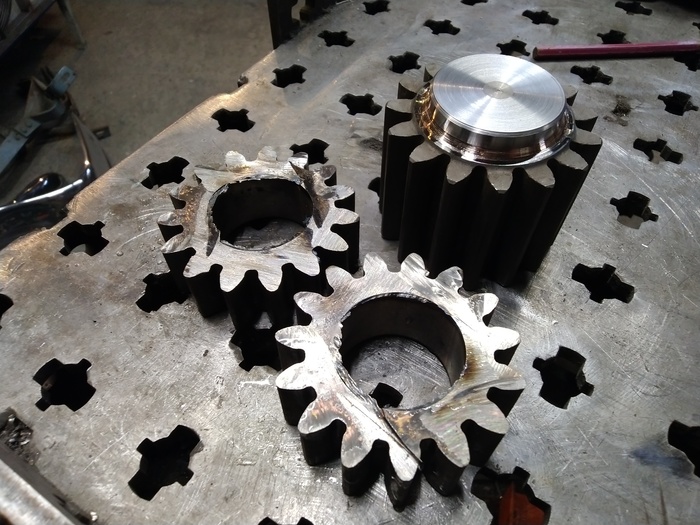

Теперь надо передать вращение с ведущего вала на ведомый. Это делается с помощью саттелитов от МАЗа. Тоже пришлось купить, блин. 1600 рублей за оба. Но у них дырка на 46мм, а у меня посадка на 30. И верхняя шестерня должна быть узкой, т.к. она будет и перекашиваться и иметь регулировку по вылету. Значит надо резать и втулить.

Варить неизвестную калёную сталь — дело не простое. Поэтому использовал технологию brazing. Т.е. как бы пайку присадкой CuSi3 но павление обеспечивается вольтовой дугой, а не газовой горелкой. Ну вот как-то так:

Как видите, рабочая часть шестерни даже не сильно нагрелась.

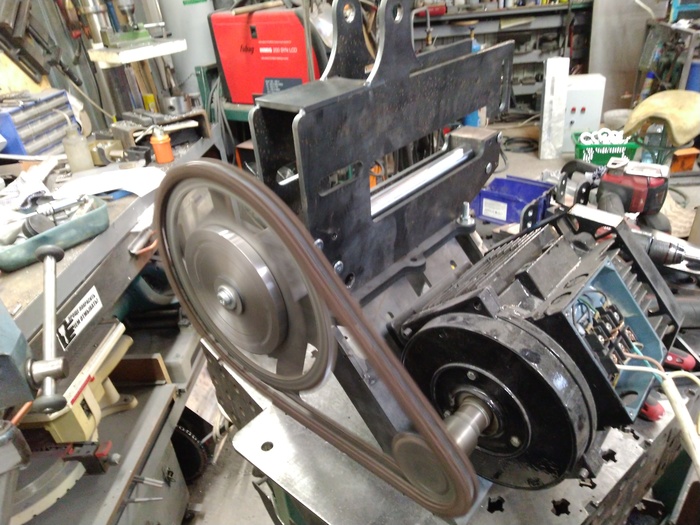

Ну и дальше можно приступать к сборке. Корпус (резан лазером, сталь-3, 6мм толщиной), мотор, нижний вал с шестерней и звёздочкой, цепь 530 и. поееееехали:

Ну вощем как-то так на сегодня. Продолжаю наблюдения. Ставьте лайк, подписывайтесь на канал, вот мой яндекс-кошелёк.

Как в кризис психануть и начать маленькое производство, часть 2

С наступлением длительных выходных, связанных с католическим рождеством, смог наконец то разобрать станок, более менее наскребсти материал.

Но обо всем по порядку:

По везли мне мое чудо на 3х паллетах. Грузоподъёмность вилочного погрузчика оказалась всего 1.5т, чего еле еле хватило, чтобы вынуть аппарат из грузовика. Радости не было предела, пока я не заметил небольшой нюанс

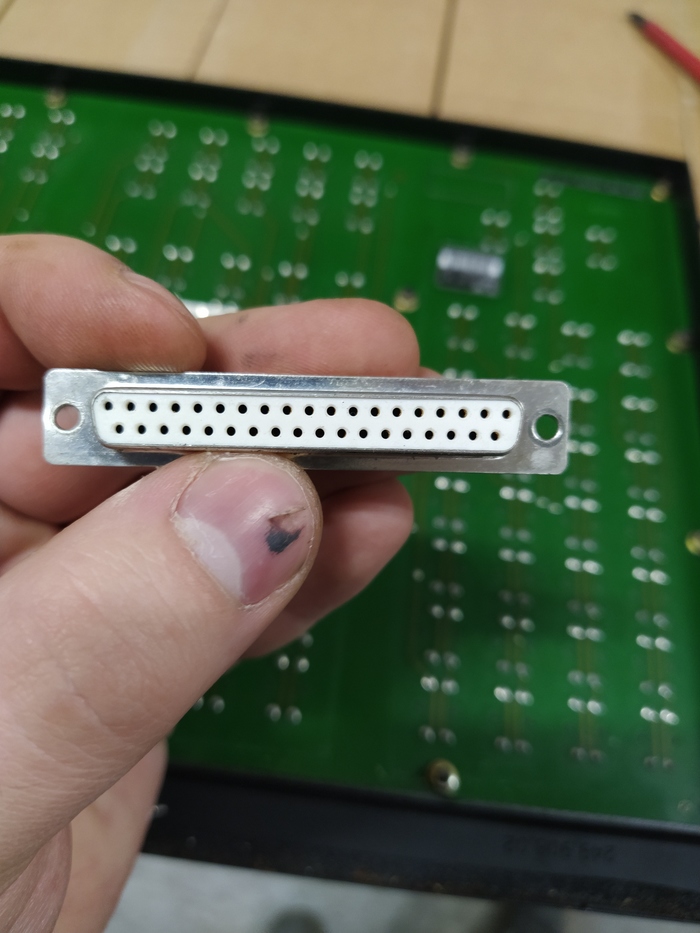

В транспортировке пульт оторвали с креплений. И весь этот чемодан повис на проводах. Из потерь оборванный 37 пиновый разъем на основную клавиатуру

Вроде больше повреждений не замечено.

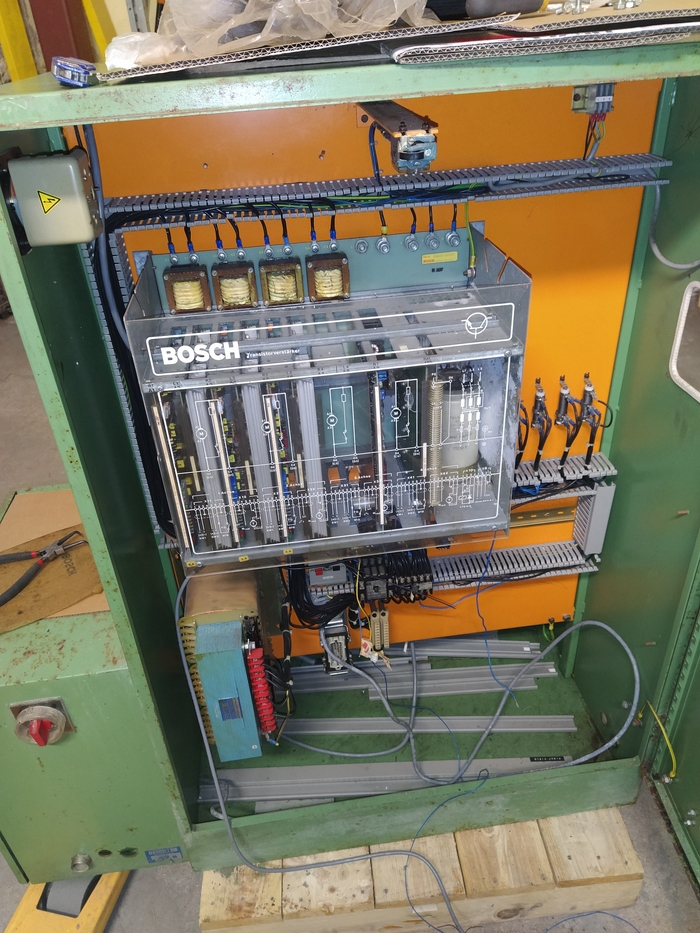

Теперь перейдем к менее печальному и более интересному — что же нам в итоге досталось.

В шкафу раздрай по электрике, куча всего навалено, куча всего нарезана. Но это нас не пугает, куда идет каждый отрезанный кабель за сегодня удалось найти, осталось срастить/заменить.

А вот такой блок обдувки драйвера с рекуператором. Первый раз сталкиваюсь с такой конструкцией.

Общая высота сборки чуть более 2х метров

А на верхнем этаже обитают:

Мозг Haidenhain TNC407

И щпиндельный драйвер Control Techniques Vector 4kw,

Который управляет шпиндельным мотором:

На без малого 9 тысяч оборотов, так что для современных методов обработки карбидными инструментами станочек подходит.

Кроме того прикатила не плохая горка из 41 конуса

В основном гидравлические цанги и патроны. Впервые сталкиваюсь с таким инструментом. Очень кайфовые ощущения оставлят, фрезы заходят без люфта, и для затяжки намертвво достаточно одного оборота шестигранника

На пока с археологией все, но это не конец!

Как в кризис психануть и начать маленькое производство, наверно ч1

Повествование я пожалуй начну с небольшой предыстории. 3 года назад я при смене работы начал как самозанятый выполнять заказы по промавтоматике от и до. Шло это дело очень не плохо, особенно как вторая работа. Но в конце 2019 года мой тогдашний работадатель решил меня немного кинуть на 💰 с 3 нулями, угрожая моим увольнением. Развязка этой истории выпала на февраль-март месяц. Кончилось это тем, что я уволился по собственному прямо в разгар первой волны пандемии.

Но сказ будет немного в другую сторону. Проекты по промавтоматике были, и на фоне тотальных увольнений и безработицы, мои дела шли очень даже ничего. Но в этой схеме выявился изъян. Между началом и завершением проекта уходило 2-3 месяца, и далеко не всегда по причине моей собственной медлительности. Т.к. работа в основном с б/у оборудованием или сильно предсерийными образцами, зачастую требовалось оперативно вносить изменения в исполнительные механизмы и элементы конструкции. И каждый раз заполучить такие детали вытекало в приключения и простой в пару дней, а иногда и недель.

В итоге я пришел к выводу, что надо обзаводиться собственным ремонто-производственнвм участком. Это должно решить 2 проблемы:

1) повысить регулярную занятость и регулярный приток денег

2) минимизировать простои в пусконаладочных процессах и снизить издержки на производство этих самых деталей.

На этом с предысторией все.

Решил начать я с приобретения ЧПУ универсального фрезерного станка, т.к. большая часть деталей мне нужна именно после фрезеровки.

В силу ограничений доступных мощностей и габаритов поиск сузился до: Deckel FP2/3/4NC и Maho MH300/400/500e.

Обусловлено это также их широкой доступностью на аукционах производств в западной Европе.

Станки эпохи СССР практически не рассматривались потому что:

1) ценник на них локально совершенно не разумный 2-3 тысячи за горизонтальный фрезер который последние дофига лет стоял под открытым небом.

2) Не чпу

3) Они больно здоровые

В итоге полугодичных поисков я таки решился и приобрел себе Deckel FP3NC 1983 года:

Источник