- Технология изготовления деревобетона арболита и блоков из него своими руками

- Оборудование для изготовления арболита своими руками

- Щепорез

- Принципиальное устройство аппарата

- Сборка

- Бетономешалка

- Формы

- Технология

- Ошибки при изготовлении блоков

- Особенности и технические характеристики бетономешалки для арболита

- Виды аппаратов

- Инструкция по самостоятельному изготовлению

- Подготовка сырья

- Формовка

- Как работает

- Расчёт расхода сырья

- Оборудование и инструменты

- Чертежи бетономешалок: особенности и виды

- Выбор емкости

- Опорный элемент

- Особенности двигателя устройства

- Смеситель из старой бочки

- Состав арболита

- Цемент

- Химические добавки

- Органические заполнители

- Недостатки

- Производственное оборудование

Технология изготовления деревобетона арболита и блоков из него своими руками

Изготовление арболитовых блоков не требует особо большого умения и слишком сложных инструментов. Как и в случае обычного бетона, главным здесь является правильный выбор состава и этап перемешивания. Но как раз при изготовлении деревобетона важно получить и нужное сырье.

Оборудование для изготовления арболита своими руками

Технологическая линия производства деревобетона состоит из нескольких узлов: получение щепы должного размера, смешивание ее с другими ингредиентами, подача в формы и отверждение в формах. Реализовать такую линию можно и в условиях частного строительства.

И первым мы рассмотрим мини-станок для измельчения щепы при производстве арболита своими руками, представим чертежи такого устройства.

Щепорез

Итак, как сделать щепорез для арболита своими руками? При изготовлении арболита именно этот этап оказывается наиболее сложным. Дело в том, что для деревобетона необходима щепа определенного размера – не более чем 40–45 мм по длине, а лучше еще меньше, не более 25 мм. Обычный деревоизмельчитель дает щепу куда большей длины и ширины.

Дробилку любого типа можно приобрести. Однако стоимость ее довольно велика, а для постройки одного дома пусть даже с пристройками, столь высокая производительность, какую предлагает заводская установка – шредер, например, не нужна. Изготовить щепорез своими руками вполне возможно, если есть навык работы с металлом и сварочным аппаратом.

Это видео рассказывает о том, как сделать в домашних условиях станок для производства арболита своими руками:

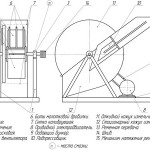

Принципиальное устройство аппарата

Принципиальное устройство аппарата таково:

- изготавливается рама, с закрепленным на ней электродвигателем. Мощность последнего зависит от объема работ;

- на валу двигателя установлен ротор из фланцев, лопастей и молотков;

- вокруг ротора размещается сито, все устройство находится внутри улитки;

- при вращении ротора на центральном входе в улитку формируется разрежение, за счет него всасываются фрагменты древесины. Молотки разбивают щепу и проталкивают через сито. Из пространства между ситом и стенками улитки щепа потоком воздуха выносится к выходу.

Сборка

Детали для такой машины находят, как правило, на пунктах приема металлолома.

- В первую очередь изготавливают массивный диск толщиной в 16–20 мм и диаметром около 30 см. Его можно вырезать из листового железа или изготовить из станочного маховика.

- На диске прорезают 4 площадки, где закрепляются ножи. Рядом с площадками просверливают отверстия для крепежа. Молотки в домашних условиях установить практически невозможно.

- На площадки закрепляют ножи. Их вытачивают из стали соответствующей марки – 50 ХГА, например. Крепеж болтами с потайной головкой: таким образом можно избежать «слизывания» пазов.

- С противоположной стороны приваривают 4 планки – перпендикулярно плоскости диска: они будут выталкивать щепу через сито.

- Из листов железа, толщиной в 5 мм, вырезают детали для улитки. Диаметр круга без учета выходного патрубка должен быть на 3–5 см больше, чем диаметр маховика.

- Собирается корпус: сначала к боковой пластине приваривают изогнутую полосу, «примеряют» маховик и, если он свободно вращается в корпусе, усиливают изогнутую стенку стержнями из металлического прута. В стрежнях предварительно делают отверстия под болты, так как вторая боковина будет крепиться на болты, а не сваркой. В пластине, соответственно, тоже делают отверстия.

- В обеих пластинах выстреливают отверстия для вала электродвигателя и под крепления подшипников.

- Приваривают детали входного отверстия – под углом.

- Собирают аппарат – на вал насаживают первую часть корпуса, затем маховик с ножами, затем вторую часть прикручивают болтами. Подшипники под маховиком удерживает его в правильном положении, так, чтобы планки при вращении не касались стенок корпуса.

- Сваривает раму из уголка и швеллера, можно использовать готовую от мотоблока, например. На раму устанавливают щепорез, двигатель, надевают на ротор шкивы ременной подачи.

Чертежи станка-щепореза для изготовления арболита своими руками

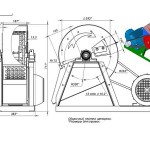

Бетономешалка

Принципиально бетон и даже деревобетон можно замешивать и в обычном корыте. Однако производительность такого труда очень невелика и для сооружения даже одной пристройки уже оказывается недостаточной. Тем более что для арболита перемешивание – стадия очень ответственная. Цемент и стружки – материалы, плохо сочетающиеся друг с другом, а поэтому даже в промышленных условиях перемешивание занимает не менее 10 минут.

Изготовить своими руками можно как механический вариант, так и с электродвигателем. Последний, конечно, намного удобнее. Конструкция его такова: емкость для замеса, редуктор, электродвигатель и механизм поворота.

- В качестве емкости используют металлическую бочку объемом в 200 л. Для частного строительства, этого, обычно, достаточно. Можно сварить бадью из листового железа толщиной в 1,5 мм.

- Внутри наваривают три лопасти. Для этого используют металлические уголки, изогнутые по форме бочки.

- На дно бочки с внешней стороны приваривают зубчатый венец – это часть будущего редуктора. Количество зубцов зависит от мощности двигателя. Так, при мощности в 220 Вт передаточное число равно 48.

- Сваривают раму из швеллеров, уголков и труб. Ее можно сделать мобильной – тогда снизу крепится еще и ось для колес, или стационарной.

- Вытачивают из трубы подходящего диаметра подшипник, в который монтируют шарикоподшипники с пружинными кольцами. Сюда вставляют вал. В дне бочки высверливают под него отверстие и закрепляют все устройство гайкой с двумя шайбами.

- Самый простой вариант поворотной ручки – это опрокидывание над формой или корытом для бетона всей бочки наподобие тачки. Для редуктора предусмотрена площадка.

- Двигатель крепится полосками стали к поворотному устройству. С другой стороны располагается промежуточный валик, который вращается на двух подшипниках. На втором его конце устанавливается стартерная шестерня – от ГАЗ 51, например. Цепляясь за зубцы на венце, она заставляет вращаться бочку.

Как правило, сложностью является найти такой редуктор, который обеспечивает необходимое передаточное число и подходит по габаритам.

О том, как сделать мешалку для изготовления арболита (бетономешалку) своими руками, расскажет это видео:

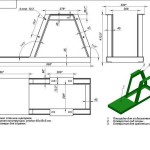

Формы

Формы для деревобетона изготавливают из обычных досок. Чтобы дерево не схватывалось со смесью, ящик изнутри оббивают линолеумом. Можно использовать для формы фанеру: ее поверхность гладкая, а водостойкость намного выше. Размеры могут быть любыми, но оптимальными для укладки стен, например, считаются блоки 30*20*50 см.

При изготовлении арболита своими руками, процесс укладки в формы исключается. Эту операцию производят вручную обычными лопатами. Смесь обязательно необходимо уплотнять. Для этого понадобятся вилы, чтобы осадить раствор, и деревянная трамбовка, оббитая железом.

Технология

Схема получения арболита в домашних условиях ничем, кроме оборудования и производительности не отличается от промышленной.

- Изготавливают щепу. Годится для этого горбыль, фрагменты доски, даже кора и хвоя, но только в небольшом количестве – до 5%. Используется не всякая древесина: тополь, береза, сосна, ель, бук.

- Древесина содержит сахаристые соединения, которые разрушают цемент. Поэтому перед использованием деревянную щепу выдерживают на воздухе под навесом 3–4 месяца. Периодически ее нужно переворачивать.

- В качестве вяжущего применяют цемент не ниже М400 – именно он обеспечивает прочность. Пропорции выбирают, рекомендованные ГОСТ. В среднем для изготовления 1 куб. м. арболита необходимо 250–300 кг щепы, 300-350 кг портландцемента и 400 л воды. Воду подают с растворенными добавками: хлористый кальций, хлористый алюминий, сернокислый алюминий – 2–4% по весу.

- В бетономешалку сначала помещают щепу, поливают раствором и вручную перемешивают: необходимо, чтобы раствор распределился равномерно. Затем добавляют портландцемент, оставшуюся воду и перемешивают.

- Готовый арболит укладывают в формы, осаживают вилами и утрамбовывают ручной трамбовкой. Уплотнение в среднем достигает 20%. Укладывают в 2–3 слоя, чтобы добиться равномерного уплотнения.

- Если блоки предназначены для внешних стен, то форму не заполняют целиком, рассчитывая так, чтобы утрамбованная смесь не достигала края бортиков на 2 см. Этот промежуток заполняют раствором штукатурки или декоративным бетоном.

- Блок остается в форме в течение суток. Затем его вынимают и оставляют под навесом на 2–3 недели в зависимости от погодных условий.

О том, какие ошибки встречаются при изготовлении блоков из арболита своими руками, расскажем далее.

Технология изготовления арболита своими руками представлена в этом видео:

Ошибки при изготовлении блоков

- Если используется деревянная форма без обивки, то ее обязательно нужно смазать цементом, иначе извлечь блок будет затруднительно.

- При трамбовке обязательно следует прокалывать состав вилами, как пирог: щепа «прихватывает» много воздуха, и его частично следует удалить.

- При трамбовке усердствовать не стоит: 20% – это максимум, на который должна уменьшиться смесь.

- Использование виброустановок не всегда оказывается полезным. При вибрировании цемент начинает сползать со щепок и материал расслаивается. На вибростоле, например, форма с арболитом находится в течение 10–20 с и не более.

- Чем менее плотный материал изготавливается – для теплоизоляции, например, тем дольше блок должен находиться в форме.

- При температуре +25 и сухой погоде блок набирает прочность не менее, чем 10 дней. При более низкой температуре, а тем более дождях срок увеличивается до 3 недель. Если это требование не соблюдать, ни о какой прочности не может быть речи.

Изготовление арболита своими руками более чем выполнимая задача. Достаточно трудоемкий и длительный процесс получения готовых блоков искупается скоростью сооружения построек из него.

Источник

Особенности и технические характеристики бетономешалки для арболита

Заводской смеситель

Строительство коттеджей и домов в настоящее время чаще всего встает вопрос об использовании арболита в несущих или теплоизоляционных конструкциях.

Для получения деревобетона необходимо специальное оборудование и заливные формы, которые до сих пор не приобрести в строительных, вследствие чего оно стоит дорого. Дешевле сделать его своими руками из доступных материалов.

Бетономешалка для арболита пригодиться не только для строительства собственного дома, но и сможет стать надежным помощником для друзей и соседей, в крайнем случае, ее можно будет сдавать в аренду или продать.

Виды аппаратов

- Популярностью пользуется смеситель для арболита с непрерывным действием. В гравитационном варианте перемешивается составляющие за счет использования силы падения и притяжения. Вид устройства целесообразно применят на крупных стройках. Он дает не менее 120 куб. м. раствора за час. В бытовых масштабах его использование производить не целесообразно. На принудительном бетоносмесителе для арболита есть возможность настройки функционирования системы. Ее легко перевести в автоматический вариант. Особенность модели – перемешивание достигается посредством двухвальной лопастной запчасти.

- Работа аппарата цикличная. Преимущество заключается в одновременном выполнении сразу нескольких действий: загрузка компонентов, смешивание частей и выгрузка однородной смеси. Бетоносмеситель принудительный для арболита (220 вольт) осуществляет процесс посредством специальных механических деталей. Валы в зависимости от модификации бывают горизонтальными и вертикальными. Благодаря этому удается получить смесь высокого качества. Арболит в гравитационной бетономешалке равномерно перемешивается посредством законов физики, а именно – свободное падение.

Инструкция по самостоятельному изготовлению

Подготовка сырья

- Просейте щепу через мелкое сито, чтобы удалить пыль, песок, мелкие включения.

- Засыпьте в бетономешалку 6 вёдер наполнителя. Запустите барабан.

- Растворите 300–400 мл химической добавки в 1 ведре воды.

- Медленно заливайте воду во вращающийся барабан. Подождите несколько минут, пока щепа равномерно смочится раствором.

- Небольшими порциями добавляйте 1 ведро сухого цемента М500 в барабан. Доведите смесь до гомогенного состояния.

Формовка

Готовую смесь высыпьте в корыто или поддон, откуда будет удобно набирать её лопатой. Застелите плёнкой поддон, на котором вы будете формовать блоки. Установите форму в углу поддона. Лопатой наполните форму до краёв, утрамбуйте массу бруском. Её усадка составит около 30%

Если необходимо, досыпьте бетон. Уложите крышку в форму, равномерно простукивайте её молотком, пока она не опустится до внутренних отметок высоты блока. Осторожно, сохраняя вертикальное положение, снимите короб с блока.

- Снимите крышку.

- Поместите короб формы в 15–20 см от готового изделия и приступайте к формовке следующего.

Чтобы получить максимально качественные блоки, распалубку следует делать не ранее, чем через 24 часа после формовки изделия. За это время прочность блока достигнет 30%. В этом случае лучше изготовить несколько десятков деревянных опалубок, которые можно снимать и использовать каждые 2–3 дня. 100%-ной прочности блоки достигнут спустя 30 дней хранения в тёплом, защищённом от осадков и ветра месте.

Как работает

Самодельная бетономешалка будет правильно создана, если человек разберется в принципе работы механизма. Для правильного функционирования барабан потребуется поместить на шарикоподшипниковые траверсы. Для работы дополнительно устанавливается специальная пластина под двигателем. Вал приводится в действие подшипниками. Дополнительно в состав устройства вводится конструкция с зубчиками и клиновой ремень. Они в период взаимодействия будут приводить системы в движение. Этап предполагает проверку функционирования и безопасности аппарата.

В роли смесителя используется барабанный механизм. Для его удержания применяется ободок небольшого радиуса. На него также дополнительно наносится определенное количество зубчиков. Производители предусматривают необходимость транспортировки, поэтому трубчатую часть можно снимать.

Для лучшей фиксации аппарата устанавливаются опорки. Вращательный элемент будет постоянно находиться в движении, поэтому ему придают свободное положение. Посредством маховика удается быстро подобрать необходимую позицию.

Расчёт расхода сырья

Необходимое количество арболита рассчитайте исходя из общей площади несущих стен за вычетом площади проёмов.

- Если вы намерены изготавливать стандартные блоки 20х30х50 см, значит, один блок в плоскости стены занимает 0,20 х 0,50 = 0,1 м².

- Разделив общую площадь стен в м² на 0,1 м², вы получите количество арболитовых блоков в штуках.

- Количество готового стенового материала измеряется в кубических метрах. Объём одного блока составляет 0,03 м³.

- 1 м³ арболита состоит из 33 блоков.

Для изготовления 1 м³ арболита потребуется:

- 250–300 кг портландцемента.

- 250–300 кг сухого наполнителя.

- 400 л воды.

- 8–10 кг химических добавок.

Оборудование и инструменты

В продаже имеются станки для изготовления арболитовых блоков на дому. Они облегчают и ускоряют трудоёмкую работу, но стоят дорого. Если вам необходим стеновой материал только для своего жилища, и вас не пугает длительность процесса, вы можете обойтись без дорогостоящего оборудования.

- бетономешалка принудительного действия;

- совковая лопата;

- формы для блоков;

- полиэтиленовая плёнка;

- деревянные поддоны;

- молоток;

- брусок-трамбовка.

Для изготовления арболита используется бетономешалка принудительного действия

Форму изготавливают из стального листа или деревянной опалубки. Металлическая форма состоит из двух частей. Короб изготавливается из стали сечением 1,0–1,5 мм. Его размер 30 х 50 см, высота 30 см. Крышка изготавливается из стали сечением 3,0 мм размером 33 х 53 см. На внутренних стенках короба на высоте 20,5 см от низа нанесите хорошо видимые метки. Ещё лучше по линии метки наварить крючки высотой около 5 мм, которые зафиксируют крышку на заданной толщине блока.

Форма для арболитовых блоков изготавливается из стали сечением 1,0–1,5 мм

Деревянную опалубку можно изготовить из обрезной доски: короб с размером по внутренним стенкам 31 х 51 см и пресс-крышку 33 х 53 см. Высота короба — 30 см. Внутренние стенки короба и низ крышки следует оклеить линолеумом, чтобы бетонная масса не налипала на их поверхности.

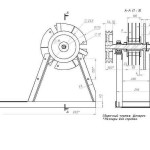

Чертежи бетономешалок: особенности и виды

Выбор емкости

При наличии соответствующих навыков может быть создана мешалка для арболита своими руками. Чертежи следует выполнять после выбора готовой емкости. Для этого используют металлические или пластмассовые бочки. Специалисты советуют останавливать выбор на емкости, общий объем которой составляет 200 л. Это позволит получить необходимое количество смеси за один цикл. С нуля выполнить установку намного сложнее.

Перед началом работ следует удостовериться в наличии всех необходимых деталей:

- Рама или штырь для создания поворотного механизма.

- Мотор и редуктор.

- Шестеренка.

- Емкость и колесо (штырь для него).

- Заземление.

- Цепочка, выполняющая ограничивающую функцию.

- Специальное крепление на двигатель.

- Ремень.

- Ведущий и ведомый шкив.

- Болт для создания натяжения.

Если подходящей емкости нет, то ее можно сделать своими руками. Необходимо взять сварочный аппарат и лист металла. Его толщина должна быть в пределах от 1,5 до 2 мм. Передняя и задняя часть формируется посредством двух усеченных конусов. Дополнительно в состав входит центральная и бадьевая секция. Чтобы создать бетономешалку для арболита из бочки своими руками потребуются чертежи. Не допустимы утончения. Все швы свариваются прочно и надежно. Работы не следует начинать, если у человека нет опыта работы в данной сфере.

Опорный элемент

Бетономешалка сможет прослужить долго, если внимательно отнестись к ее основе. Если оборудование не будет использоваться в большом строительстве, то в таком качестве может служить стол. Для его изготовления следует купить брусья. Их размер – 10*10 или 15*15 см.

Детали рамы должно плотно прилегать друг к другу. Соединять детали можно с помощью саморезов. После окончания работ стыки промазываются клеевым составом. Конструкция сможет прослужить долго при условии отсутствия больших нагрузок. На металлической конструкции останавливают выбор в случае длительной и регулярной эксплуатации. Рама изготавливается из швеллера или уголка. Их размер должен быть 45*45 см. Для формирования рамы используют сварочный аппарат или обычные болты с гайками.

Как сделать бетоносмеситель? Чертежи станка включают следующие элементы:

- Передние и задние подкосы.

- Угол на лицевой стороне.

- Кольцо подшипника должно быть также закреплено на передней и задней части.

- Ось для колец и пята.

- Ручка для регулировки положения.

При создании чертежей важно предусмотреть место для будущего двигателя или механического привода. Процесс управления должен предотвращать ситуацию с преждевременной выгрузкой содержимого. Если в дальнейшем планируется выгружать раствор посредством наклона бетономешалки, то дополнительно устройство следует снабдить противовесом.

Особенности двигателя устройства

Создание аппарата своими руками возможно посредством подключения к нему двигателя от старой стиральной машинки. Мощности крутящего момента будет вполне достаточно для тщательного перемешивания даже густой смеси. Однако такие моторы не могут работать слишком долго. Они перегреваются от интенсивной нагрузки. Вращение обеспечивается посредством редукторов. Их сбор осуществляется по простейшей схеме – ремень и шкивы. Допускается также использовать двигатель, работающий на одной фазе. При этом должно создаваться не более 40 оборотов за одну минуту.

Умельцы могут также переоборудовать мотор от мотоцикла или мопеда. Его рекомендуется дополнить бочкой. Устройство полностью автономное и работает без электричества.

Смеситель из старой бочки

Такой вариант аппарата считается самым простым. Он приводится в движение посредством физической силы. Отсутствует необходимость тратить средства на оплату счетов за электричество или бензин. Устройство простое, поэтому для его создания нет необходимости делать чертеж.

Следует взять бочку на 200 л. Она должно быть с дном и крышкой. Если такой емкости нет, то ее можно сварить самостоятельно. На крышке и дне следует закрепить фланцы для подшипников. С одной стороны цилиндра делается люк. Его потребуется закрепить на прежнее место с помощью шарниров.

Важно обеспечить прочный запор. В противном случае через него наружу может выпасть определенное количество смеси.

Внутри цилиндра потребуется закрепить вал и ручку под углом в 30 градусов. Благодаря этому удастся добиться устойчивости. Между мешалкой и поверхностью оставляется расстояние, которого будет достаточно для тары. Содержимое цилиндра при помощи рук высыпается удобно.

Состав арболита

Состав арболита регламентируется ГОСТ №19-222-84. Готовая к заливке арболитовая смесь состоит из следующих компонентов:

- Цементный раствор;

- Химические добавки;

- Органические наполнители.

Цемент

В качестве связующего компонента в производстве используется раствор на цементной основе. По ГОСТу, портландцемент для приготовления арболита должен иметь марку не ниже М-400.

Таблица . Технические характеристики цемента М-400

Добавлять песок в состав арболитного раствора не рекомендуется, так как это ухудшает показатели сцепки органических наполнителей с цементным вяжущим веществом. В результате блоки становятся менее прочными и склонными к расслоению и растрескиванию.

Химические добавки

Химические добавки предназначены для улучшения эксплуатационных характеристик арболита. В состав арболита входят следующие химические компоненты:

- Сернокислый алюминий, он же сульфат алюминия – неорганическая соль, хорошо растворимая в воде. При изготовлении арболита он используется в качестве гидроизолятора, увеличивающего стойкость материала к воздействию сырости.

Из-за высокой гигроскопичности, хранение сернокислого алюминия должно производиться в помещениях с низким уровнем влажности и в герметичной упаковке.

Жидкое стекло – водорастворённые силикаты натрия или калия. При изготовлении смеси для деревобетона, жидкое стекло выполняет роль отвердителя, а также для придания цементному раствору кислотоупорных и гидроупорных свойств.

Органические заполнители

В качестве наполнителя при производстве арболита используются отходы деревообрабатывающего производства. Главное отличие арболита от других видов лёгких бетонов состоит в том, что в его состав входят достаточно крупные компоненты – древесная щепа, костра льна, конопляная солома и т.д. От процентного содержания органического наполнителя зависят основные показатели материала: плотность, гигроскопичность, коэффициент теплопроводности и т.д.

- Древесная щепа – наиболее часто используемый заполнитель. Согласно ГОСТу, её размер не должен превышать 4 х 1 х 0,5 см. В связи с этим, технические характеристики арболитовых конструкций отличаются от характеристик опилкобетона и фибролита (стружкобетона).

Древесная щепа – главная составляющая арболитового блока

Нужный размер органической фракции получают при помощи специального станка-щепореза (шредера). Содержание щепы в общем объёме арболита может быть разным, и составлять от 30% до 90%.

Согласно техническим нормативам, льняные и конопляные наполнители должны иметь следующие размеры:

- Длина – от 15 до 25 мм.

- Ширина – от 2 до 5 мм.

В разных регионах для производства арболитовых блоков и панелей могут применяться и другие органические заполнители: рисовая и гречневая солома, отходы обработки хлопчатника и т.п.

В таблице даны технические характеристики арболита, изготовленных с применением разных органических наполнителей:

Недостатки

У каждого вида бетономешалки для арболита есть преимущества и недостатки. Перед сооружением анализируются потребности и дальнейшую сферу использования. Помните, что в результате получают однородный раствор. В таком случае его можно будет использовать. Недостатки моделей:

- Невозможность проведения ремонта вращательной части.

- Масса цилиндра не используется полностью.

- Неправильный выбор заполнителя.

- Неудобство или длительная выгрузка готового материала.

Бетономешалка для арболита – удобный аппарат. С ее помощью удается получить необходимое количество раствора в сжатые сроки. Устройство простое, поэтому его можно сделать своими руками. Потребуется использовать сварочный аппарат. У человека должен быть соответствующий опыт и навыки в данной сфере.

Производственное оборудование

Оборудование для производства арболита не отличается особой сложностью и габаритами. Его можно разместить на приусадебном или дачном участке, в любом боксе, цеху или просто на улице под навесом. Главное условие – наличие электроэнергии и удобство эксплуатации. Полный перечень заводского оборудования, необходимого для промышленного производства арбоблоков выглядит следующим образом:

- Шредер – измельчитель органических наполнителей (щепы, соломы и т.д.).

- Ёмкость для приготовления и розлива химических компонентов.

- Дозатор цемента.

- Дозатор органических наполнителей.

- Дозатор заполнителей для бетонного раствора.

- Бетоносмеситель для арболита принудительного типа действия.

- Подъёмно-поворотный бункер для приёма и дальнейшего розлива готового арболитового раствора.

- Система лебёдок для погрузочно-разгрузочных работ.

- Самозапечатываемые формы для отливки блоков.

- Вибропресс для арболита.

При кустарном производстве деревобетона, для собственных нужд, могут использоваться самодельные станки.

Источник