Сразу оговорюсь — решил ПОЛНОСТЬЮ отказаться от продумывания и делать всё от балды. Чистая импровизация и полнейшее прототипирование мыслепотока=)

Поплатился. И не единажды=\.

Расскажу всё как было со всеми граблями и промахами.

Далее ЗДОРОВЕННЫЙ, ПОДРОБНЫЙ фотоотчёт о постройке + видео испытаний

Cписок основных инструментов:

Фен

Руки,

Отвёртки

Канцелярский нож,

Горячая вода в термосе,

Два толстых стекла (или кусок доски=)

Паяльник/дрель/развёртка/шило (- чтоб отверстия ковырять, можно что-нибудь одно)

Вообще-то фена было целых два – строительный и паяльный, но обойтись можно и обычным феном для волос – только с тонкими насадками надо что-нибудь придумать.

Из материалов только ПКЛ , сервы , провода и разъёмы (ну и CraftDuino =)

(про приёмы работы с ПКЛом, которые придумали, проверили и применили в процессе реализации этого проекта можно почитать здесь )

Поехали!

Прикинув на доске только количество степеней свободы (решили 6 в самый раз будет) и имея лишь смутное представление о том, что буду делать, запарил первую порцию ЧудоПластика=)

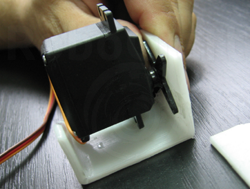

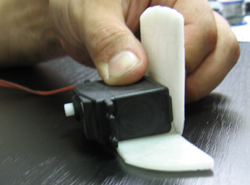

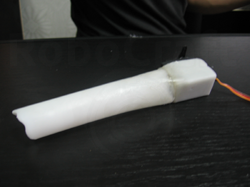

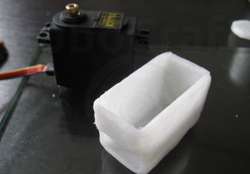

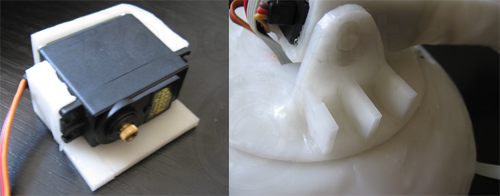

Первым делом облепил SG5010, по моему разумению, пригодную для поворота будущей конструкции

Получилось симпатичное увесистое гнездо – входит и выходит=)

Да, также решил, что ничего портить безвозвратно не стоит и старался делать всё безболезненно разборным.

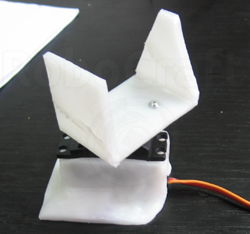

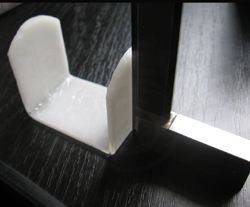

Следом надо было водрузить узел наклона «плеча». Освоив изготовление листов, их резку, гибку и сварку, получил такой вот обрезок пластикового швеллера=)

Подварив заднюю стенку этой рогульки, пристроил её наверх первой серве

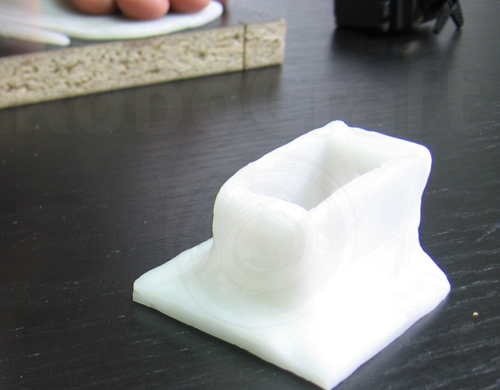

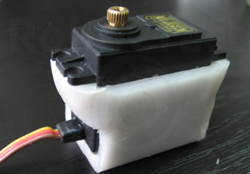

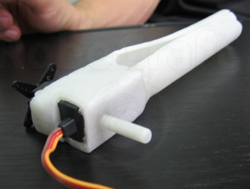

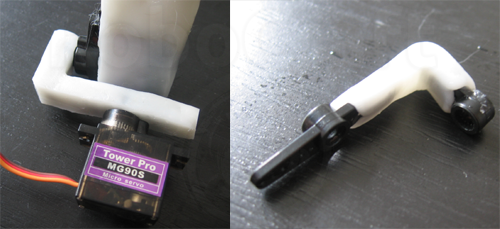

В рогульку должна встать серва, являющаяся частью «плеча», приступим к изготовлению кейса для неё

Пластмассовый вал – это конечно SG5010 , по размеру (почти=) такая же как MG995 – самая мощная из имеющихся у нас сервомашинок – именно её я рассчитывал установить в плечо.

Поначалу я опасался сильно нагревать лист ПКЛа – чтоб не прилип к серве, чтоб не уползла толщина и т.п. Не догретый лист остаётся немного упругим – при остывании нужны струбцины (или сидеть держать=) а потом уползает размер. В последствии на местах сгиба грел до прозрачности- ничего не липло, толщину выдерживал, размеры получались точь в точь. А сидели очень плотно, как влитые, никакого дополнительного крепежа не понадобилось.

А тут даже приливы для шурупов сделал=)

Кстати ПКЛ замечательный материал хотя бы потому, что прощает почти любые ошибки – почти все огрехи исправлялись без перелепливания – всё можно подпплавить и поправить. Главное осторожно=)

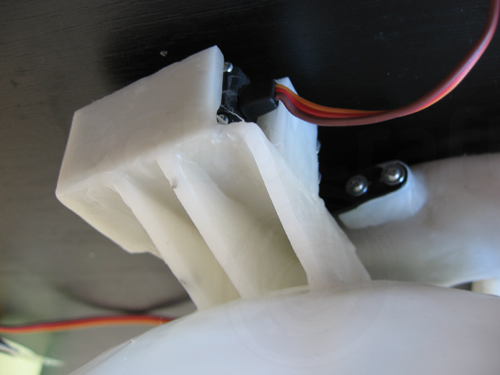

Вот в рогульке промахнулся с расстоянием – подул феном на сгиб (внизу треугольной полки ещё видно прозрачность), вставил серву и линейку для зазора, резинкой подтянул – пусть остывает.

Пришло время задуматься над внешним видом будущей руки. Решил, что неплохо будет использовать трубчатые кости «рычаги».

Освоили производство труб=)

Просто труба мне показалось скучной и я решил её немного распялить

На нашем тотемном бутыльке технического спирта=)

Потом приварили к плечевой серве – получилось не очень конично, но достаточно плавно

Команда помогала, охотно отвлекаясь от своих дел на более интересную работу=)

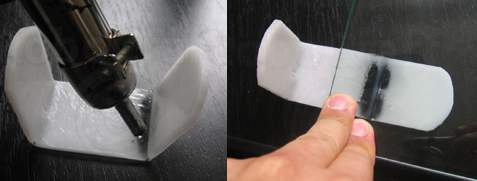

Приварили заднюю ось сервы плеча

Многих попыток стоило проделывание соосного (качалке севы) отверстия в задней стенке=\

ПКЛ мужественно терпел заплавление неудачных отверстий и ковыряние новых=)

Раза четыре =)

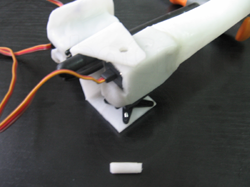

Принялись изготавливать локтевой сустав.

С учётом полученных шишек уже более смело заплавил локтевую серву в развёртку кейса

Лепил по SG5010 =/ А ставить рассчитывал MG995

Заблуждение насчёт полной идентичности корпусов стоило переделки кейса – крепёжные лапы металлической модели несколько ниже=(

ПКЛ стерпел и это – там наплавил, тут подрезал:

Входит и выходит. С натягом =)

С локтевой вилкой

традиционно промахнулся=)

Дуем, разгибаем, гнем как надо

Протопим окно в лето во льду пластмассы=)

Привариваем к плечу

Дырку расширим ножом, все обрезки во вторсырьё=)

И придадим плавность линиям

Кейс тем временем abbivan приплавил к предплечью, без конусностей всяких=\

И тут наши ряды расколол спор о том, как делать собственно сам захват.

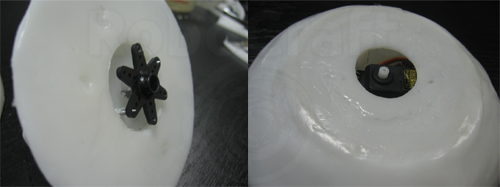

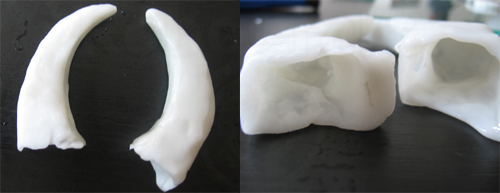

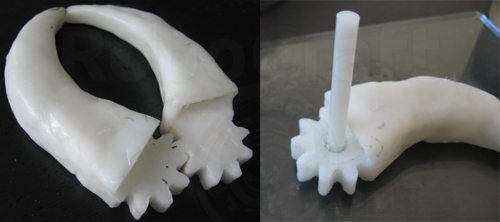

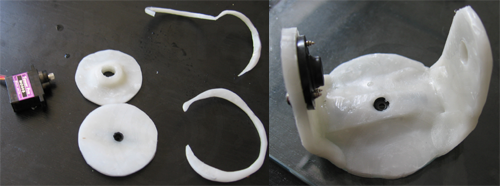

Попрепиравшись остановились на самой простой и сулящей максимальный профит конструкции. Шестерёнках в основаниях пальцев=)

Выбрали мастер модель

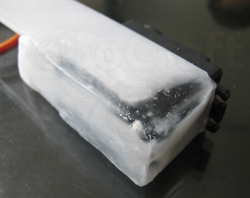

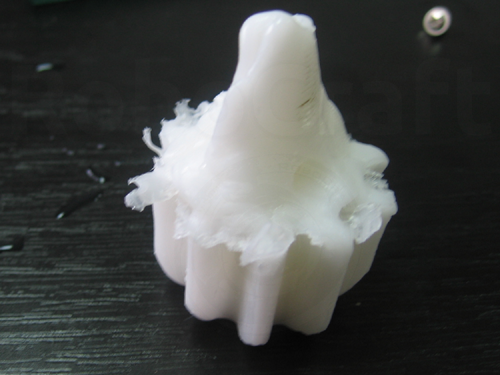

Решив, что изготавливать зубчатые колёса обкаткой будет неспортивно и неточно, остановились на «литье». Главный литейщик abbivan засел за освоение метода.

Весьма успешно=)

По результатам двух попыток получили (разрезанием заготовок) три довольно приличные шестерёнки

Собрав поворотный «стол», «плечо» и «предплечье» в одного уродца покрутили его простейшим скетчем (своп из примеров, разом на все сервы). ВНЕЗАПНО обнаружили, что нижняя SG5010 совершенно не сопротивляется наклону оси. И вообще переворачивается под весом всего этого дела=\

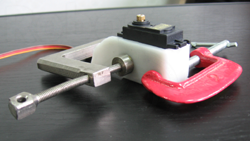

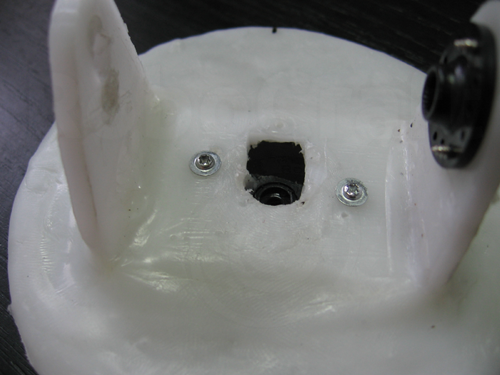

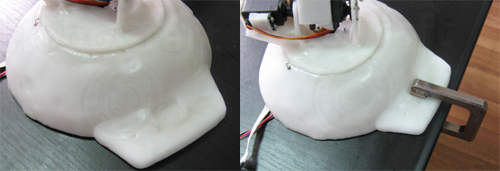

Встала необходимость изготовления какого-нибудь опорного подшипника, ну и подставки заодно.

Опять захотелось прекрасного и округлостей=)

Притащил колпак с балконного фонаря.

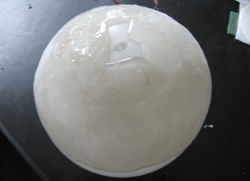

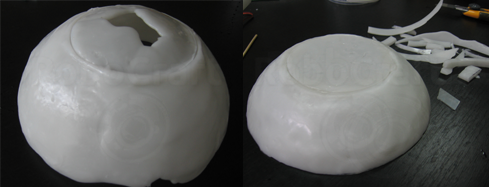

И принялся его облеплять. Сначала хотел, чтоб всё было ровно и гладко – обернуть листами. Не вышло=\ А облепил за несколько минут

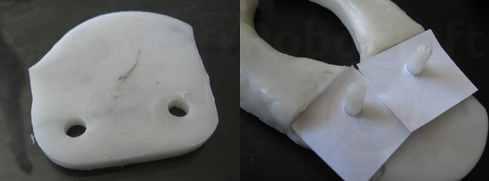

Пока горячий, водрузил этому снеговику ведро на макушку =) Тем же ведром выдавил из свежераздавленного листа два блина.

По полученной линии легко срезал тюбетейку с этой чудо-каски. На её место вплавил один из блинов и подрезал низ.

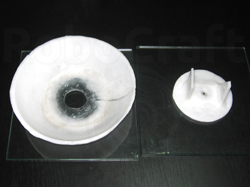

Второй блин приплавил к нижней рогульке. Нагрев поверхности которые будут тереться, прижал к стеклу для выравнивания и «полировки»

Получился отличный локатор=)

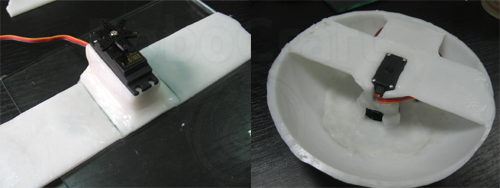

Нижней серве приделал крылья и закрепил ими в подставке

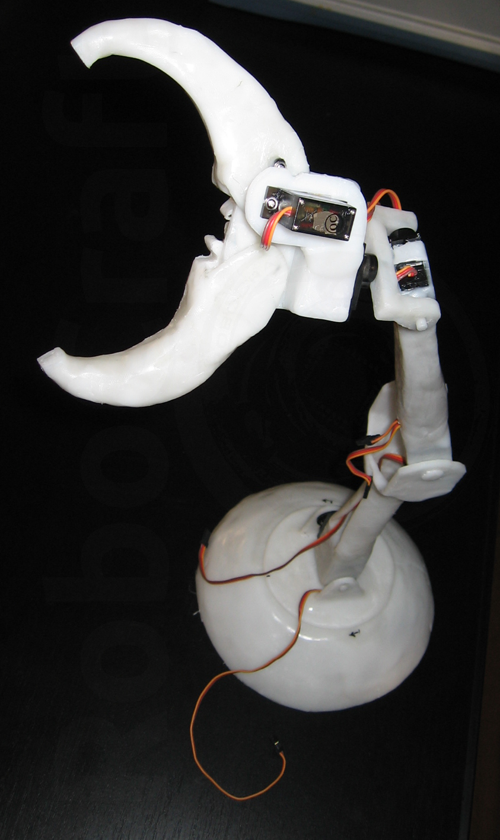

Вот такая конструкция получилась.

Качалка стоит на винтах (после регулировки дополнительно облепил ПКЛом) в верхней части «подшипника», и притягивается к валу сервы винтом, сквозь отверстие для проводов между рогами (на фотке винт снят)

В сборе:

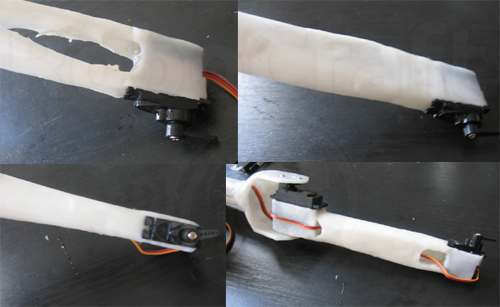

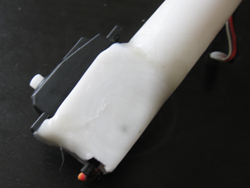

Для наклона кисти мне ПОКАЗАЛОСЬ будет достаточно MG90 (металлическая серва, чуть более мощная чем MS90s)принялся увлечённо запаивать её в локтевую трубу попутно заужая его для эстетики.

Слепив две качалки получил механизм поворота кисти

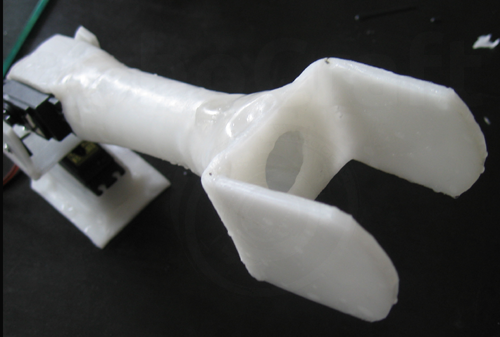

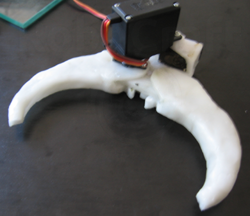

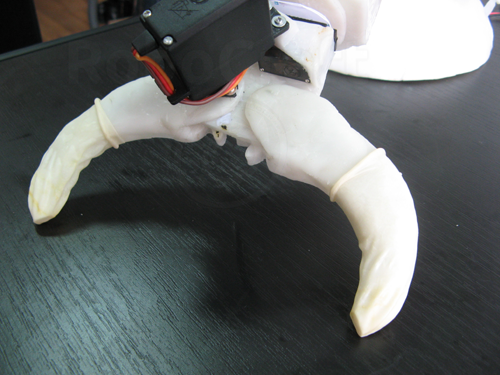

И отвлёкся на лепку клешни=)

Решил что захват стоит сделать полым, для облегчения конструкции

Получились не очень симметричные и не очень лёгкие =)

Приделал шестерёнки и после долгих поисков центра — оси

На специально приготовленную кистевую пластину насадил пальцы

И закрепил клёпками

немного подумав, соединил верхнюю часть пальца и клёпку

Вот такая вот получилась загогулина=)

Добавил механизму наклона кисти заднюю ось и вылепил на пластине кейс для сервы поворота кисти. Всё разборное, только MS90s заплавилась наглухо.

Да, мелкие сервы (MS90s, SG90) имеют корпуса из пластика, который очень «любит» ПКЛ – чуть перегрел — зубами отдирать придётся. И с проводами надо поосторожней. Тоже липнут легко.

Следом я ПРЕДПОЛОЖИЛ что на закрытие клешни вполне хватит MS90s, и сделал ей крепёж.

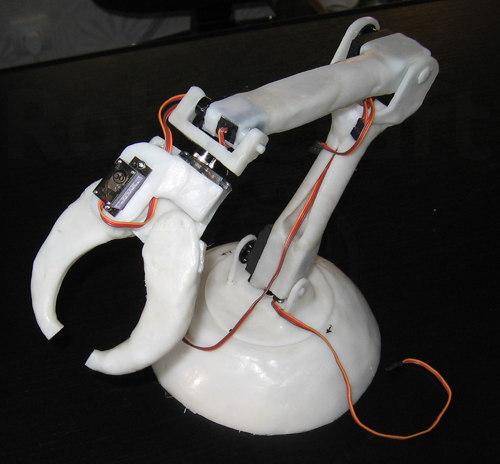

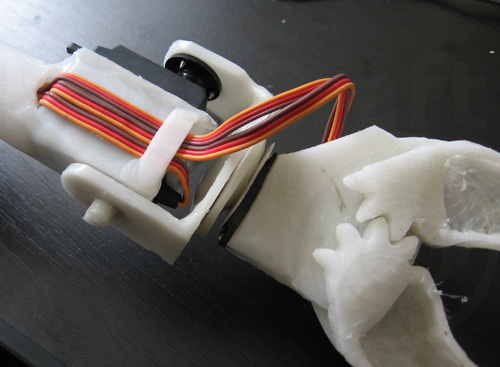

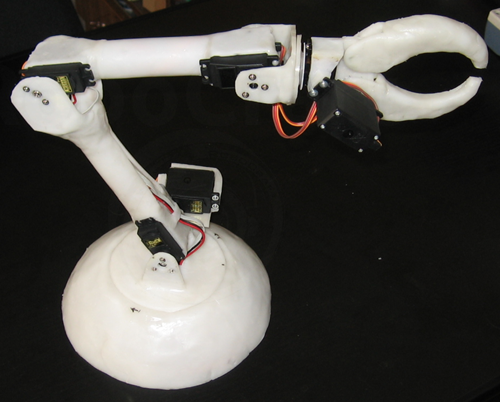

Собрал всё в кучу полюбовался

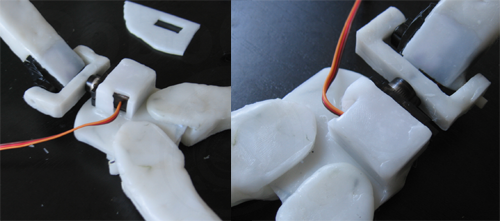

и принялся делать провода для подключения серв.

Вот такие получились. Кстати, для любителей (вроде меня) закреплять разъёмы на проводах «соплями китайских девствениц» — термоклеем, сообщаю – ПКЛом круче.

Подключили, убрали все провода аккуратненько внутрь. Нарисовали простенький скетч – все на 90 град.

Включили…

ЭТА ХРЕНЬ ДАЖЕ СЕБЯ ПОДНЯТЬ НЕ СМОГЛА =(((((((

Это была засада и мощный пинок АЛЯ-УЛЮйскому подходу к не очень важным делам =\

Рискуя пожечь вообще всё к едрене фене и жукам майским, поднял питание до 7В (для всех установленных серв максимум — 6В).

Паркинсонически дрожа поднялась.

И даже потянула какой-то грузик. Появилась надежда…

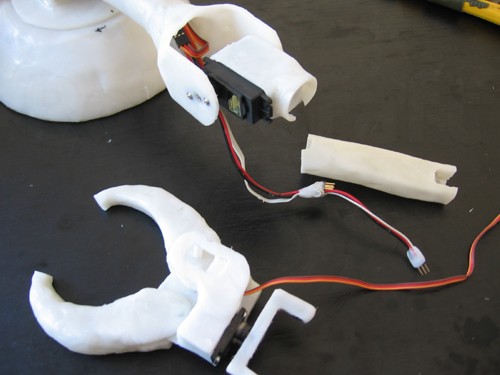

Сначала решено было максимально облегчить всё, что выше плеча, и заменить мелкие сервы наклона кисти и сжатия клешни на SG5010 (сжималась слишком слабо)

Дестрой фо криэйшэн.

Новая более короткая и лёгкая труба для предплечья

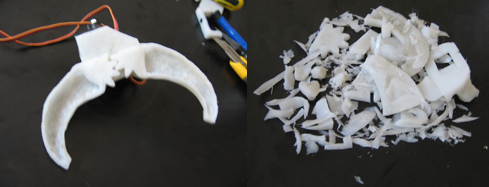

Срезал нижнюю часть пальцев и выскоблил паяльником для уменьшения толщины, отрезал все нерабочие зубья шестерней, сделал их потоньше. Вот сколько вторсырья получилось – всё лишние граммы паразитного веса!

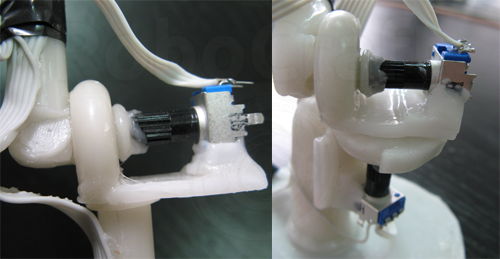

Закрепил серву сжатия захвата на более лёгкой полке, подрезал кейс сервы поворота кисти — оставили SG90s, решили только добавить подшипник (как в основании)

Делаю подшипник

И вплавляю новую серву наклона кисти

Новая кисть в сборе

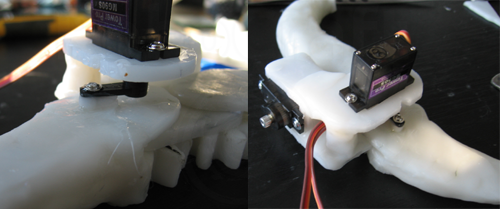

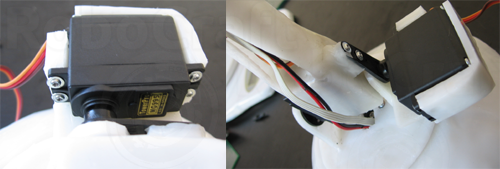

Угрюмо почерепив над механизмом подъёма плеча решили усилить его установкой дополнительной сервы MG995.Сначала поставил стойки, потом сделал тугой кейс

Стойки наростил до косынок – так жёстче и красивей=)

Вплавленная в плечо серва вертит корпус относительно качалки, а дополнительная – наоборот — качалку относительно корпуса. Короче вертелись они в разные стороны от одного сигнала, пришлось дополнительную инвертировать (в следующий раз расскажу как это=) Синхронизации дополнительной не потребовалось – вертятся слаженно, при закреплённой качалке ничего не трясётся, не жужжит и не греется.

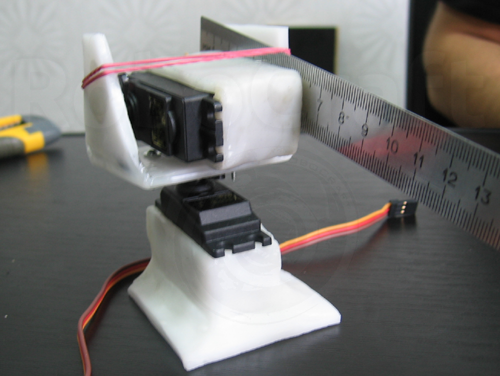

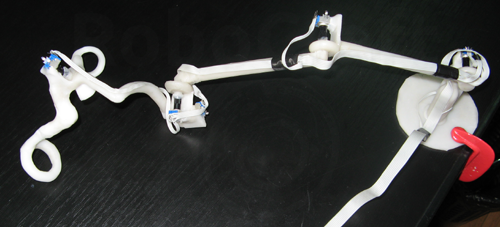

Итого весь обновлённый манипулятор в сборе

Burjui написал скетч (о нём чуть позже) для управления от 6-ти потенциометров.

Воткнули их в макетку, включили – работает!

Но как-то не прикольно. Нет ощущения управления, динамики не хватает=)

Решил, что управление реализую, тоже, какое давно хотелось – типа пантограф, как у ядерщиков и у мужика в большом роботе из «Аватара»=)

Начал лепить «манипулятор манипулятора». Опять без задней мысли=) Точнее опасения были, но проверить их не представлялось возможным=\

Вышла очередная затейливая загогулина

Для тех, кто до сих пор не понял, что это и зачем, не буду расковать интриги=))

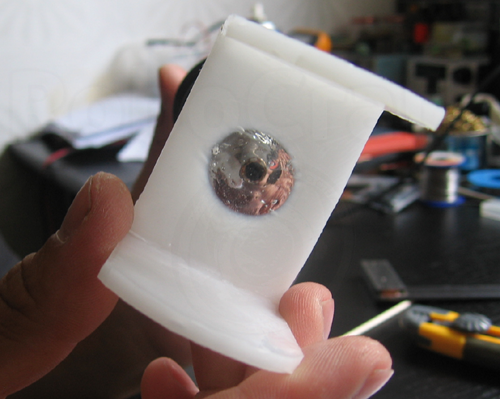

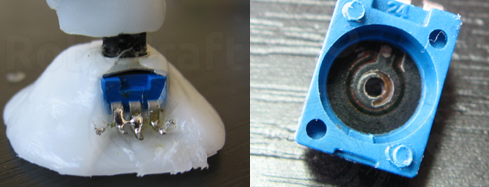

Скажу лишь, что ОНО не заработало – не читались резисторы и всё тут, или читались, но частично. Тестер тоже показывал странную хворь всех без исключения потенциометров=\

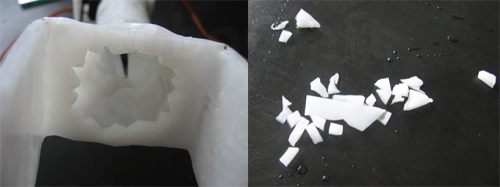

И тут я вспомнил о своих сомнениях. Ведь по большому счёту резисторы не предназначены для восприятия сколько-нибудь ощутимых нагрузок – как осевых так и радиальных. Выражаясь простым языком – им перекосило валы, внимательный осмотр и расковыривание одного из них это подтвердили=\

Видна вывороченная перекосом вала крышка. Стёрта кондуктивная дорожка – внутреннее колечко проводящего напыления держит контакт с бегунком – видна выработка до текстолитовой подложки.

Пришлось всё опять начинать сначала=(

Пластик то переплавили, а вот 6 резисторов покинули нас безвозвратно.

На этот раз снабдил каждый резистор вот таким подшипниковым узлом

все перекосы и нагрузки будут воспринимать они, передавая на вал резистора лишь вращение.

Заготовку валов катал на тех же свёрлах, которыми потом сверлил «втулки»,

Но подгонять всё равно пришлось. И не всё идеально встало – некоторые вращались потуже, некоторые полегче=\

Вот такой, очередной, уродец вышел

В работе

На последок, приделали к основанию клешни бобровый хвост

для закрепления струбциной на краю стола – руками тяжело удержать

И для более надёжной фиксации предметов, на пальцы клешни натянули по напальчнику=)

Кликабельные картинки:

Вышла прикольная фиговина =) Благодоря скетчу от burjui -я легко откалибровал управление и начал получать удовольствие от управления=)

А теперь всё это в динамике:

Просто тестовые размахивания с суицидом в финале=)

-резкие рывки это от заеданий «подшипников» резисторов, сама клешня двигается плавно, управление будет модернизироваться, программно в том числе.

Манипулирование предметами

Мысли, выводы ощущения.

Итого работы – две недели

Грузоподъёмность мах 250 гр

Уверенное манипулирование до 200 гр

Вес ПКЛа в манипуляторе 580 гр

Степеней свободы – 6 (поворот, наклон плеча, наклон локтя, наклон кисти, поворот кисти, захват)

Сервомашинок 7 шт. (3 — MG995, 3 — SG5010 1 — MG90s)

Проект получился вымученным и значительно меня утомил. Правда, в основном из-за собственной спешки и ошибок (дурная башка…)

ПКЛ хороший материал, но отказ (умышленный) от использования чего бы то ни было ещё, несколько усложнил задачу=) Некоторые части стоило не лепить, а использовать готовые. Некоторые можно было бы сделать и поизящнее – не полностью раскрыта гибкость материала, хотя потенциал, надеюсь, продемонстрирован – сделать можно всё что угодно=)

Но задача выполнена – получили не отвратительного вида рабочий манипулятор из абсолютно минимального набора материалов с минимальным набором инструментов.

Недостатки клешни на данном этапе –

Не достаточно плавное и отзывчивое управление (в основном из-за заеданий подшипников потенциометров сделанных на скорую руку)

Недостаточная грузоподъёмность и жёсткость (это вряд ли будем исправлять=)

Планы развития – обширные=) На него уже кучу планов настроили, будем на нём отрабатывать и показывать разные штуки.

Источник