Меха для камина своими руками

Меха для камина автор решил изготовить из кожи и дерева. Это просто и стильно, с таким приспособлением вы не останетесь без внимания гостей. Пользоваться этим приспособлением тоже довольно просто и удобно, причем оно довольно долговечно. Собираются меха просто, вам понадобится простой инструмент для резки дерева, а также ножницы и ножи, чтобы резать кожу. Рассмотрим более детально, как же своими руками сделать меха для камина!

Материалы и инструменты, которые использовались автором:

Список материалов:

— древесная плита или фанера;

— кожа;

— кусок трубки;

— гвоздики с декоративными шляпками;

— масло для пропитки дерева;

— эпоксидный клей.

Список инструментов:

— электролобзик ;

— дрель;

— карандаш;

— напильники, наждачная бумага и прочее;

— молоток;

— канцелярский нож;

— зажимы.

Процесс изготовления самоделки:

Шаг первый. Изготовление шаблона

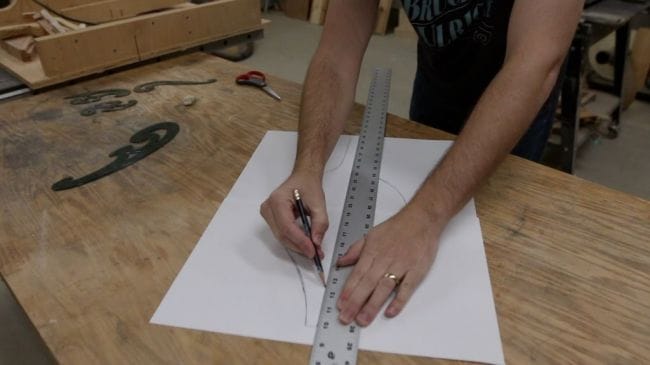

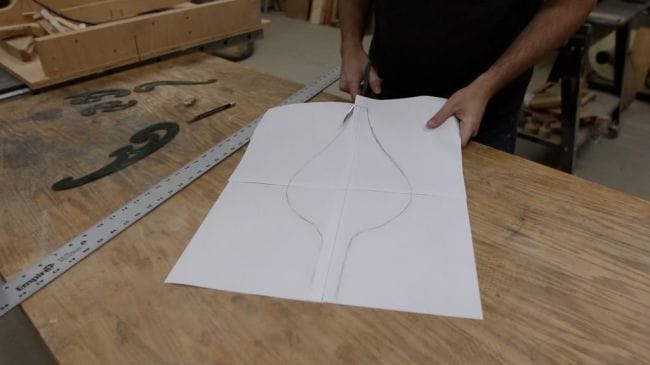

Первым делом изготовим шаблон самоделки. Определитесь с размерами мехов и формой. Каким должен быть профиль, смотрите на фото. Чертим профиль карандашом на бумаге, а потом вырезаем при помощи ножниц. Автор не помнит размеров устройства, он делал его с тем учетом, чтобы было удобно раздувать пламя в камине, не наклоняясь слишком близко к нему.

Шаг четвертый. Режем…

От одной из деталей нужно отрезать носовую часть, как автор на фото. А далее эта делать приклеивается к другой при помощи эпоксидного или другого клея. Вторая половинка будет крепиться к ней подвижно, используя кожу.

Помимо этого вам нужно будет просверлить отверстие в одной из сторон. Оно будет нужно для подачи воздуха внутрь воздуходувки, над отверстием устанавливается клапан.

Меха можно испытать! У автора получилась вполне качественная самоделка и теперь у него не будет проблем с раздуванием дров или углей, которые не хотят гореть. Этот процесс стал простым и безопасным.

На этом проект можно считать оконченным и завершен он удачно. Надеюсь, инструкция была для вас полезна, и вы нашли для себя что-то новое. Удачи и вдохновений при изготовлении. Не забывайте делиться своими самоделками с нами!

Источник

Кузнечные_меха_своими_руками_чертежи

Кузнечный горн при нагревании заготовок перед обработкой должен обеспечивать температуру в 1100-1300 градусов, при которой сталь становиться пластичной. Чтобы процесс горения достигал таких показателей, еще с давних времен использовали дополнительную накачку воздуха в очаг. Для этого применяли кузнечные меха в виде деревянной рамы, обтянутой кожей. Причем, чтобы нагнетание кислорода происходило постоянно, устанавливалось два приспособления, качающихся попеременно.

Какие конструкции этого устройства существуют сегодня, их отличия и что нужно для сборки такого приспособления — об этом далее в статье.

Концепция кузнецких мехов

С небольшими отличиями конструкция мехов оставалась одной. Рама имела вытянутую сердцевидную конфигурацию, ее планки обтягивались кожей, собранной в складки. Это делалось для возможности легко растягивать и сжимать устройство. В наиболее узкой части впереди делалось сопло с трубкой, которая вставлялась в горн. Забор воздуха происходил через клапаны, сделанные в раме приспособления.

Эта простейшая конструкция использовалась в мастерских на протяжении многих веков и ее еще можно было встретить в кустарных крестьянских мастерских в начале 20 века.

Монтаж установки мог отличаться в зависимости от типа кузнечного горна, однако, обязательно мех ставился так, чтобы мастер мог одновременно качать его и контролировать процесс горения в очаге.

Установка и привод воздуходува происходили следующим образом. Сопло (труба) меха вставлялось в горновое гнездо. Все устройство жестко фиксировалось на деревянных стойках с помощью имеющихся на них стержней. При этом сам поддув находился на одном уровне с гнездом в горниле.

Накачка воздуха осуществлялась путем качания коромысла, соединенного с крышкой устройства веревкой.

Такая простая схема практически не претерпела никаких изменений вплоть до появления механизации и машин.

Самодельные кузнечные меха из покрышки: поддув для горна

Для кузнечного дела требуется множество инструментов и вспомогательных предметов. Один из таких предметов – кузнечные меха. В данной публикации мы расскажем, как легко и просто изготовить эффективные кузнечные меха своими руками.

Для данного проекта нам будут нужны следующие детали:

- Автомобильная покрышка

- Фанера

- Черные саморезы

- Два обратных клапана для ПВХ-труб

- Силиконовый герметик

- Трубы для изготовления воздухопровода в горн

- Лобзик для фанеры

Первым делом, нужно проделать два отверстия в покрышке. Отверстия будут служить для размещения обратных клапанов. Отверстия удобно выпиливать лобзиком по дереву.

Необходимо сделать из покрышки герметичный сосуд. Для этого требуется выпилить из фанеры два круга. Данные элементы с помощью обычных черных саморезов и силиконового герметика нужно прикрепить к фронтальным поверхностям покрышки.

Особенности конструкции

Приспособления имели следующие части:

Голова. Это передняя часть устройства изготавливалась из толстых деревянных брусков, сквозь которые сверлили отверстие, куда монтировалось сопло для выхода воздуха.

Крышки. Прикреплялись к голове. Нижняя крышка могла быть зафиксирована жестко, а средняя и верхняя были подвижными. Все они соединялись и были плотно обтянуты кожей (как правило, волов). Обивка (гармошка) собиралась из отдельных кусков, соединяясь с каждой доской. Крепление делали гвоздями с подкладкой из ремешков, чтобы предотвратить разрывы гармошки шляпками крепежа. На обивку меха, в зависимости от его размера, уходило одна-три цельных кожи волов.

Клапаны. Клапаны делали в виде отверстий в нижней и средней крышке, изнутри прикрытых лоскутами кожи. При вытягивании гармошки воздух поступал внутрь меха, приподняв каждый клапан. Причем для ограничения поднятия имелись ремешки, скрепляющие конец кожи и доску.

Сопло. Изготавливалось из трубы, которую вставляли в отверстие головы кузнечного меха. Сопло входило в фурму горна, а сама передняя часть устройства надежно крепилась к стенке печи.

Работали с устройством либо помощники, либо сам кузнец. Когда нужно было увеличить интенсивность накачки воздуха, на верхнюю крышку клали дополнительное грузило.

По параметрам отличали метровые, полуторные и двухметровые приспособления. Их габариты определялись размерами горна, в который шла подкачка кислорода.

Устройство было надежным и вполне работоспособным. Но были и значительные недостатки. Во-первых, мех был довольно громоздким прибором, а во-вторых, постоянное воздействие высокой температуры приводило к быстрому износу.

С техническим прогрессом эти приспособления заменили механизированными вентиляторами, приводимыми в действие руками или ногами. Со временем их заменили более совершенные автоматизированные устройства.

В современном оборудовании монтируют компрессоры, мощные турбины или приточные вентиляторы с электрическим приводом.

Изготовление кузнечных мехов

Как и обещал, рассказываю о том, как можно изготовить двухкамерные кузнечные меха в домашних условиях. Основной плюс двухкамерных мехов заключается в ровном непрерывном дутье, силу которого можно регулировать. Плюс к этому, однокамерные меха неизбежно постепенно прогорают. Дело в том, что сделать идеальный обратный клапан врятли удастся, и меха в любом случае будут засасывать в себя горячий воздух. Для изготовления понадобится три куска фанеры примерно 100*50 сантиметров. Лучше использовать толстую фанеру 8 или 10 мм. Гармошку я делал из толстого брезента.(Вообще рекомендуют из мягкой кожи, но у меня такой нет). Ещё понадобится четыре куска толстой кожи величиной примерно 10*15 см. Из них будут сделаны клапана и ими же соединяются доски. Из фанеры я вырезал три одинаковые каплевидные детали. Тонкий край капли срезал для удобства скрепления досок. У одной из деталей (она будит средней) по бокам оставил два уха для крепления мехов к треноге. По периметру досок надо просверлить маленькие отверстия через каждые 10*15 мм. Через них гармошка будит пришиваться к доскам. Я пришивал медной проволокой и дополнительно проклеивал места соединения Моментом. В центре нижней и средней досок выпиливаем отверстия диаметром около 70 мм. Сверху отверстий по одной стороне прибиваем толстые кожи. Это будут односторонние клапана. Дальше из брезента (или кожи)вырезаем восемь равнобедренных треугольников с основанием около 20 см. Их длина должна быть чуть больше половины периметра доски. Сшиваем по два треугольника основаниями. Получается четыре ромба. Эти ромбы пришиваем к доскам начиная с середины и ведя к тонкому краю капли. К верхней доске пришиваем один ромб, к средней – 2 (сверху и снизу), к нижней -1. Теперь собираем доски на кожаные петли. Нижняя доска пришивается через короткую петлю (около 2 см) к средней. А средняя доска к верхней пришивается через длинную петлю для того, чтоб в петле можно было сделать отверстие для сопла. Я использую для сопла трубку от пылесоса диаметром 3 см. Трубку плотно вставляю в отверстие в коже без дополнительного крепления. Когда петли с предварительно прорезанным отверстием пришиты к доскам остаётся только сшить гармошки. Меха готовы.

Средняя доска крепится к треноге за уши. Спереди я креплю меха прямо за сопло, но можно и ещё одно ухо сделать. Накачиваем меха при помощи нижней доски. Если она не хочет опускаться под собственным весом, можно подвязать какой-нибудь груз. Когда нижняя доска опускается, в нижнюю камеру попадает воздух, когда мы её поднимаем, воздух через клапан попадает в верхнюю камеру. Верхняя доска поднимается и постепенно опускается, создавая ровное дутьё. Силу дутья можно регулировать массой верхнего пригруза. Пока нижняя доска снова опускается, воздух из верхней камеры выходит только через сопло. В нижнюю камеру его не пускает клапан. После двух-трёх качков верхняя камера наполняется и меха начинают ровно дуть. В принципе можно дёргать прямо за нижнюю доску, но лучше перекинуть рычаг через треногу. Это и просто удобней, и можно наблюдать за тем, что происходит в горне.

Отличия и разновидности мехов

За свою многовековую историю было изобретено огромное количество видов этого устройства. Их классификация, в основном, зависит от конструкции, принципа работы и применения.

- В зависимости от устройства, отличали однокамерные и двухкамерные меха.

- Смотря, какой привод применялся, отличали ручные устройства и механизированные, которые приводились в действие силой воды (от оборотов водяного колеса).

- Также были меха кузнечные или металлургические. В последнем варианте использовалась так называемая ящичная конструкция, изобретение которой принадлежит Леонардо да Винчи.

Водяные меха в металлургии

Особенно важным изобретением для развития механизации кузнечного дела было создание водяного колеса, которое, оборачиваясь за счет падающей на него воды, приводило в действие различные устройства.

Например, водные кузнечные меха в Древнем Китае стали использовать приблизительно еще в 1-2 веке нашей эры. Позже их начали использовать в металлургии при выплавке стали. По одной из версий, эта система была завезена в Европу Марко Поло, который почерпнул многие неизвестные европейцам технологии Поднебесной империи.

Устройство водяных кузнечных мехов

Хотя упоминания водяного колеса вспоминаются еще древними греками и римлянами, вероятнее всего, как и многие открытия античности, они были утрачены на заре Средневековья. Как бы то ни было,водяные меха позволили значительно упростить процесс металлообработки, а в металлургии это привело к увеличению объемов выплавки и открытия чугуна.

Однако, самые простые кустарные мастерские продолжали использовать самые простые кузнечные меха вплоть до начала 20 века.

Как своими руками сделать простейшие кузнечные меха

Самой простой из конструкций кузнечных мехов являются так называемые ящичные меха, изобретённые знаменитым учёным Леонардо да Винчи в 1494 году. Это самая простая и надёжная конструкция, не содержащая никаких сложных деталей. Самостоятельно изготовить такие кузнечные меха гораздо проще, чем даже ручные воздуходувные мехи. Достоинство мехов ящичного типа в полной герметизации, что обеспечивается водой, а так же минимумом подвижных частей.

В основе этой конструкции лежат две бочки — одна большая, объёмом 200 литров, наполненная водой, а другая, меньшая, погружаемая в первую бочку, имеет объём 50 литров (см. рисунок). К большой бочку приварена рама из уголкового профиля, на которой расположена опора (ось) для рычага, выполненного из стального профиля квадратного сечения со стороной примерно 25 мм. В верхней части рычага расположена ручка, за которую приводят устройство в действие, а чуть ниже ручки к рычагу прикреплена перевёрнутая меньшая бочка (или вместо бочки можно использовать ведро). Эта меньшая бочка может быть прикреплена к рычагу или жёстко, или шарнирно — главное, что бы при работе установки она не задевала нижнюю ёмкость.

В днище верхней бочки проделано отверстие, в которое вставлен простейший клапан, препятствующий выходу воздуха при движении рычага вниз, и открывающийся при движении рычага вверх. В первых образцах таких ящичных мехов этот клапан отсутствовал, что немного мешало работе кузнечных мехов, но позже Леонардо да Винчи добавил этот клапан, и это сразу же позволило быстрее и плавнее поднимать рычаг. Выходная U — образная труба расположена так, что бы её концы находились выше уровня воды. Вместо трубы можно использовать толстый резиновый шланг.

Как эти меха работают. В исходном положении под действием груза рычаг находится в верхнем положении, внутри верхней бочки находится воздух, попавший туда через клапан. При движении рычага вниз воздух будет вытесняться через выходную трубу. При обратном движении внутреннее пространство верхней бочки будет заполняться воздухом, проходящем через клапан, и далее процесс повторяется.

Конструкцию можно несколько изменить, если использовать две U — образные трубы — на вторую можно поставить впускной клапан, так что не надо будет усложнять верхнюю бочку.

Такие сделанные своими руками кузнечные меха популярны в тех регионах мира, где нет электричества и где невозможно применить электрические воздуходувки.

Источник