Маленькие хитрости. Как сделать простейшую защелку для мебельной дверцы своими руками?

Искать неординарное решение здесь пришлось в виду того, что мало места для каких-то стандартных изделий. Это, что прояснилось позже, оказалось и оправданным по другой причине. А именно — вместо того, чтобы нести лишние затраты, пускай они были бы и небольшие. Ибо оказалось совсем просто и из того, что под руками.

Использовал пару: штифт + втулка. Штифт – фиксатор входит во втулку с небольшим натягом. На это не тратятся сколь-нибудь значительные усилия. И, с другой стороны, нормально стопорит дверцу, не давая ей самопроизвольно открыться.

В качестве штифта использовал хвостовую часть обломанного тонкого сверла 3,5мм. Сверло закалено, поэтому штифт будет жестким.

Втулка здесь – пластиковый уголок от крепления штор-жалюзи. Если бы такового не нашлось, брал бы металлический уголок и на него крепил бы ПВХ 4мм. Или полоску ПВХ просто закрепил бы на вертикальной грани перекладины.

При изготовлении такого замка основная сложность в том, чтобы точно установить отверстие втулки строго напротив штифта. Если втулка уже с отверстием, то монтаж начинаем с нее. — Устанавливаем в произвольном месте на «несущей» перекладине. При данной конструкции стеллажа имеется доступ сверху. Поэтому далее притворяем дверцу и через верх вставляем маркер в отверстие втулки. Таким образом мы наметили положение штифта на дверце. Сверлим в дверце отверстие: диаметром – на полмиллиметра меньшим диаметра штифта, и на глубину — на пару миллиметров большую, чем забиваемая длина штифта. При этом стараемся держать дрель перпендикулярно к плоскости дверцы. Забиваем штифт.

Если же с доступом никак, то монтаж нужно производить по другому. Устанавливайте штифт и втулку, но без отверстия, то есть просто пластину (ее середину) — на оси штифта, примерно в том месте, куда будет приходить штифт. Штифт и пластина установлены. Если материал пластины мягкий (ПВХ, дерево..), то больше ничего делать не нужно. Если же потверже, то нанесите на торец штифта капельку краски. Затем прикройте дверцу с нажимом, штифт оставит на пластине отпечаток. Это и есть положение отверстия.

При закрытии дверцы штифт совершает кругообразное движение. Значит, входить в отверстие он будет чуть пониже, чем выходить. Поэтому возможно некое стопорение на входе. – Чем длиннее свободный конец штифта или чем толще втулка, тем сильнее. Тогда немного расширьте отверстие по вертикали, превратив его в паз. Однако, чем больше этот свободный конец и толще втулка, тем надежнее дверца будет фиксироваться в закрытом положении.

Такой замок может быть расположен как на вертикальной, так и на горизонтальной поверхности; и как на дверке, открывающейся вверх, так и в сторону.

Источник

Застёжка-стяжка своими руками

Начну по порядку.

У меня в запасе всегда имеются вот такие замки-застёжки:

Продаются они в магазинах, торгующих мебельной фурнитурой, и называются «Стяжка для раздвижного стола».

Такие застёжки не годятся для «эстетических» изделий, но для «техногенных» — самое то! ))) Потому что сами крепкие и надёжные, и, к тому-же, обеспечивают очень плотное примыкание крышки к основанию, так как обладают не только «запирающим», но и «стягивающим эффектом» )))). В самоделках же это особо важно — при их помощи, иногда компенсируется недостаточно точная подгонка. К тому-же, благодаря конструкции, при правильной установке, фактически полностью исключается случайное их открытие!

Стоят они сущие копейки, а потому я стараюсь при случае, всегда купить их в запас.

При помощи их, например, я ремонтирую «чемоданы» электроинструмента, когда «штатные» пластиковые застёжки со временем отламываются :

И это только из опубликованных здесь!

В общем, область применения их довольно широка!

До сих пор у меня не возникало мысли сделать такие стяжки своими руками. Ведь, как уже говорил, стоят они совсем не дорого, а смысл делать что-то есть только тогда, когда это либо даёт существенную экономию, либо, полученное изделие имеет какие-то свойства, которых нет в покупном.

И вот именно такой момент и настал.)))). Работая над очередной самоделкой (которую представлю позже), я столкнулся с тем, что использовать их у меня не получится в виду их размеров. Мне нужно будет уместить застёжки на участке, длиной всего пять с половиной сантиметров!! А они, вместе с крючками, требуют значительно большего пространства.

Позвонив в мебельный магазин, я узнал, что других, более мелких размеров, в продаже не бывает, а потому, решил потратить один вечер на их изготовление.

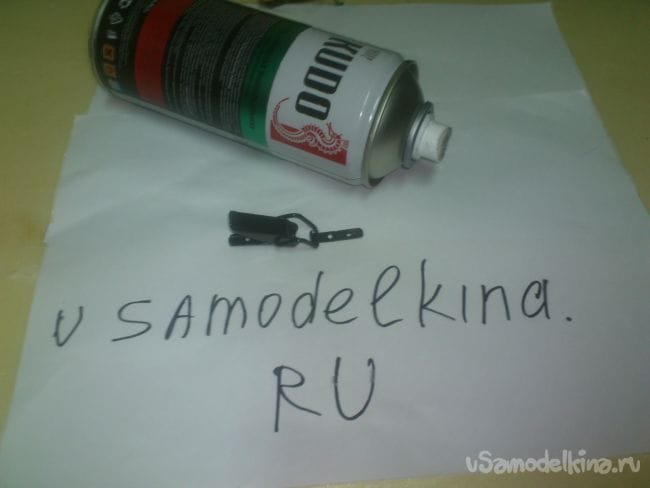

И вот, что мне для этого понадобилось:

1. П-образный алюминиевый профиль, сечением 10 на 10 см. (обрезки).

2. Обрезки корпуса от старого блока питания компьютера.

3. Велосипедная спица.

Сразу скажу, что изначально я планировал просто выгнуть из жести все детали. Но на глаза попались обрезки алюминиевого профиля, которые остались после изготовления арбалета

И я решил, что сделаю верхнюю часть из этого профиля. Ведь это не только сэкономит время, но алюминий в этом случае предпочтителен ещё и потому, что его легче зачистить, его стенки более толстые. А значит, открывая такую застёжку, меньше будет вероятность поцарапаться.))))

«Прикинув» необходимые мне размеры будущего изделия, я нарисовал на профиле его контуры маркером:

И вырезал с помощью УШМ:

После этого я зачистил напильником заусенцы. На алюминии это делать очень просто. (Этот процесс я уже не фотографировал)

При помощи электродрели и сверла, диаметром 2 мм, я просверлил в каждой стенке профиля по два отверстия — одно для оси, второе — для пружинного зацепа:

Теперь нужно изготовить нижнюю (неподвижную) часть стяжки. Она должна представлять из себя «жёлоб» такой-же формы, который должен входить внутрь первого. Подобрать готовый не получится, поэтому я решил его выгнуть из жести. В поисках подходящего материала мой взгляд натолкнулся на корпус от старого компьютерного блока питания. Точнее, на остатки корпуса!))) Я уже отрезал от него металл. Кажется, при изготовлении магнитного угольника из жёсткого диска

Металл вполне подойдёт для моих целей. Он достаточно мягок, а значит, его легко будет обрабатывать! А крепость и жёсткость конструкции будет обеспечена её формой.

Из него я вырезал полоску нужных мне размеров, и выгнул из неё жёлоб. В качестве оправки использовал отрезок листовой стали, подходящей толщины. (В моём случае — 6 мм.)

Отметив маркером, я «отсёк лишнее» болгаркой.))))

Как вы, я думаю, поняли, мне необходимо, чтобы этот желобок полностью помещался внутрь первого,алюминиевого. Когда он туда поместился, я просверлил в нём отверстия, пользуясь отверстиями в алюминиевой внешней детали, как шаблоном.

Теперь можно соединять всю конструкцию. В качестве материала для изготовления оси и пружинной скобы-зацепа, я выбрал велосипедную спицу. Старое колесо валяется в моём «металлоломе», и уже не раз снабжало меня этим материалом.)))

Велосипедные спицы изготовлены из достаточно пластичной стали. Их, при необходимости, можно выгнуть под любым углом, зажимая инструментом непосредственно возле места изгиба с обоих сторон. При этом, если спицу пытаться согнуть, удерживая концы на каком-то расстоянии — она будет пружинить!

Я выгнул из спицы пружинный зацеп. Для этого я использовал пару маленьких пассатижей:

Зацеп пока не вставляем в приготовленное ему отверстие. Сначала необходимо соединить осью обе половинки изделия.. Ось я решил изготовить из той-же спицы:

Вставив спицу на место, я обрезал её «болгаркой», и, положив изделие одним боком на импровизированную наковальню, (роль которой выполнил кусок листовой стали, бывший до этого шаблоном)))), чуть расклепал концы аккуратными ударами молотка.

Теперь нужно установить пружину. Но сначала для неё необходимо «сделать место».)))

Вставив в отверстие для пружины маркер, и «открыв» защёлку, я нарисовал метку в том месте, где концы пружинного зацепа будут торчать изнутри:

Вот теперь убираем болгаркой боковые стенки нижнего элемента, начиная с этой метки и дальше, до конца. Вставляем пружину-зацеп, сверлим монтажные отверстия под шурупы.

Всё. Осталось сделать «ответную часть» — крюк, за который будет зацепляться пружинный зацеп. С выбором материала я долго не задумывался — решил его сделать из той-же жестянки.))).

Вырезал из остатков корпуса полоску, захватив и часть угла — не помешает))):

И просверлил монтажные отверстия под шурупы (гвозди):

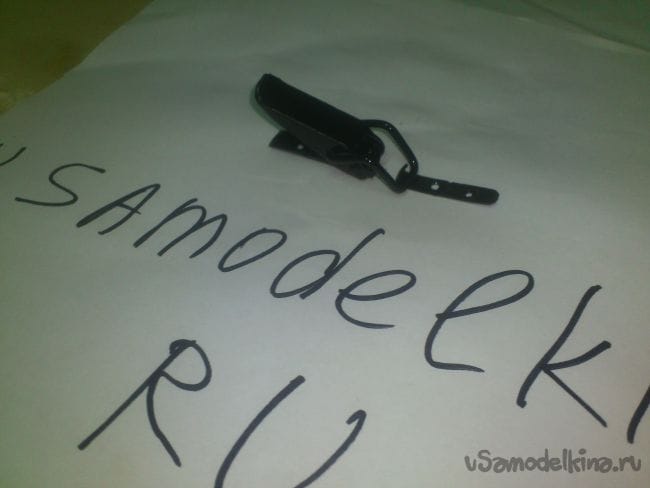

Вот, собственно говоря, наше изделие и готово полностью:

Закрылась она с лёгким, слегка ощутимым, «щелчком». То есть, в самом конце пружина (роль которой исполняет скоба-зацеп) чуть притянула верхнюю часть вниз. Так, собственно, и предполагалось!!

Но тут выяснился один, довольно существенный, «косяк» !))))). Попытавшись её открыть, я столкнулся с тем, что подковырнуть её очень сложно. Уж больно плотно прижался алюминиевый профилёк к основанию.

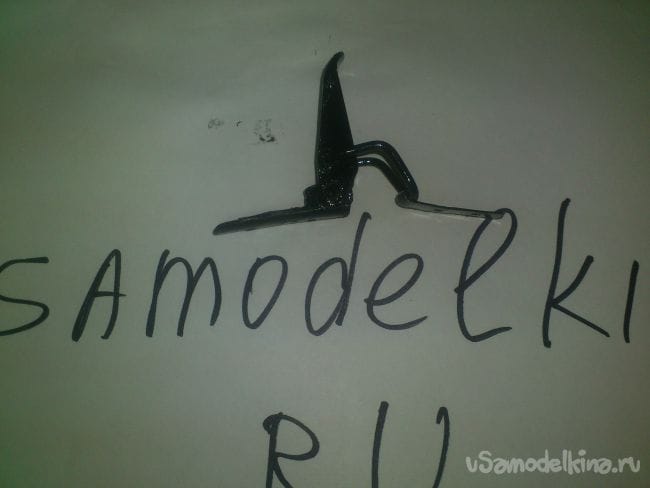

Решил я эту проблему довольно легко — просто слегка отогнул пассатижами «хвост» вверх. (Хорошо, что сделал из алюминия!))))

Теперь открывать её будет очень удобно, легко поддевая пальцем.

Загибая её, я её немного «покоцал», поэтому, вооружившись круглым напильником, я зачистил это место:

На фото кажется, что я сделал только хуже!)))). Но это просто отразилась от царапин фотовспышка. На самом-же деле, царапины эти не так видны, и будут легко скрыты краской.

Покраска — следующий ( и окончательный) этап изготовления:

Теперь я смогу её установить . А заняло изготовление трёх таких застёжек всего два часа! А в следующий раз я уложусь и в значительно меньшее время, так как не буду фотографировать поэтапно каждый процесс.)))

Всего доброго! До свидания! Надеюсь, кому-то это описание пригодится!

Источник