- Стол или кондуктор для сборки поддонов

- Общие сведенья:

- Инструкции по производству:

- Расход материала

- Изготовление:

- Стол для сборки поддонов

- Еще чертежи и проекты по этой теме:

- НЕТ КОММЕНТАРИЕВ

- Кондукторы для сборки поддонов

- Кондукторы для сборки поддонов

- Комплект кондукторов для изготовления поддонов

- Видео работы на столе для изготовления поддонов

- Технические характеристики монтажного стола для изготовления поддонов

- Оборудование для сборки и разборки поддонов

- Обзор необходимого оборудования для изготовления паллетов

- Преимущества бизнеса

- Необходимое оборудование для начала производства

- Гвоздезабивная машина

- Станок для сборки деревянных поддонов

- Машины пилорамы

- Требования стандарта

- Технология сборки деревянных поддонов на полуавтоматической линии

- Видео по теме: Работа линии по производству евро поддонов

Стол или кондуктор для сборки поддонов

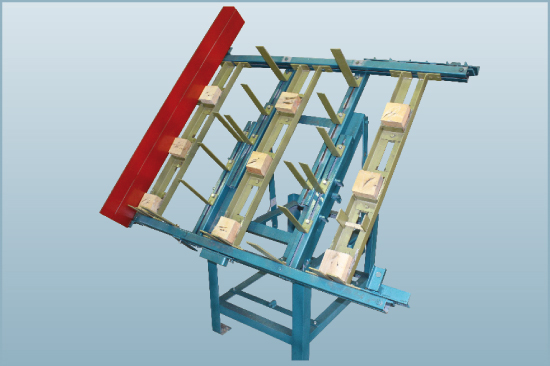

На чертеже представлен один из вариантов простого кондуктора для сборки поддонов. В отличии от дорогих высокоточных пневматических моделей, данный агрегат обеспечивает высокую точность изготовления паллет при низкой себестоимости оборудования.

Общие сведенья:

Основные форматы изготавливаемых поддонов:

Формат СНГ: 1000 х 1200 (мм) подробные описания здесь.

Евро формат: 800 х 1200 (мм) подробные описания здесь.

Допуски при производстве не превышают 1 % что соответствует европейским стандартам и позволяет применять изделия при экспорте за границу (при условии прохождения фитосанитарной обработки и оформления соответствующей документации).

Также на сайте собрана подробная информация по чертежам, параметрам, допускам на паллеты, а также все ГОСТы что позволяет наладить собственное производство.

Инструкции по производству:

Существует несколько форматов столов для сбивки поддонов: профессиональные и любительские. Профессиональные полностью автоматизированы и практически полностью исключают из работы человека. Применяются только на крупных предприятиях.

Любительские или простые:

— возможность самостоятельного изготовления из доступных материалов;

— значительное увеличение производительности рабочего места.

Представленный на чертеже образец позволяет изготавливать поддоны размером от 800 х 800 (мм) до 1200 х 1200 (мм) включая самый востребованный поддон европейского формата с параметрами 1200 х 800 (мм). Ссылка для скачивания ниже.

Толщина применяемых шашек может составлять от 100 х 100 х 78 (мм) до 100 х 145 х 100 (мм).

Допуски на готовую продукцию не превышают 1 %.

Расход материала

Спецификация расходов основных материалов:

1. Швеллер 12П ГОСТ 8240-97: 6500 (мм);

2. Уголок (125 х 125 х 8) ГОСТ 8509-83: 2800 (мм);

3. Труба (57 х 3.5) ГОСТ 8734-75: 1400 (мм);

4. Труба (32 х 2.5) ГОСТ 8734-75: 600 (мм);

5. Лист (2 х 100) ГОСТ 19904-99: 0.14 (м2);

6. Лист (10 х 120) ГОСТ 19904-99: 0.02 (м2);

7. Швеллер 14П ГОСТ 8240-97: 2100 (мм);

8. Круг (диам. 10) ГОСТ 2590-88: 300 (мм).

Изготовление:

Сварки элементов производят при помощи дуговой сварки. Применяемые электроды Э42А должны соответствовать ГОСТ 9467-76. Сварные швы выполняются по ГОСТ 5264-80.

После изготовления конструкции окраску производят в два приема эмалью ПФ — 115 по грунтованной поверхности.

В процессе производства допускается отклонение (допуски) от табличных данных не более чем на 0.5 %.

Источник

Стол для сборки поддонов

Стол предназначен для ускорения сборки деревянных поддонов, а именно прибивания бабышек к продольной доске поддона.

Состав: Сборочный чертёж и деталировка на одном листе

Софт: КОМПАС-3D 12 SP2

Автор: Garashko

Дата: 2015-08-10

Просмотры: 22 371

299

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 16

Состав: Сборочный чертёж, Деталировка, Спецификация, 3D- модель

Софт: AutoCAD 2018

Состав: Представленна 3D модель барного стола в формате dwg

Софт: КОМПАС-3D 18

Состав: 3D модель

Софт: КОМПАС-3D 17.1

Состав: 3D Сборка, 3D Деталь

Софт: КОМПАС-3D 16

Состав: 3D Сборка

Автор: Garashko

Дата: 2015-08-10

Просмотры: 22 371

299

НЕТ КОММЕНТАРИЕВ

Пожалуйста, войдите, чтобы добавить комментарии.

Источник

Кондукторы для сборки поддонов

| В наличии на складе оборудование б/у: | Кромкообрезной станок «Авангард-СДК-6» б/у. |

|---|---|

| Рамный многопильный станок «Авангард-РМ-50-М3» б/у. |

Кондукторы для сборки поддонов

Актуальные цены уточняйте в отделе продаж

Комплект кондукторов для изготовления поддонов

Кондуктор для сборки поддонов купить удобнее у производителя. Приемлемые цены, собственное производство. Учитываем любые пожелания заказчика.

Видео работы на столе для изготовления поддонов

Видео — сборка поддонов на столе для изготовления поддонов.

Комплект состоит из трех универсальных кондукторов, на каждом из которых выполняется простейшая технологическая операция.

1. Кондуктор для сборки ножек поддонов. Одновременно можно собирать шесть ножек (комплект на два поддона).

2. Кондуктор для сборки настила поддона.

3. Кондуктор для общей сборки поддонов (сбивки ножек с настилом).

Для удобства работы оператора конструкция позволяет менять угол наклона кондуктора (0°, 43°, 51°, 60°).

Это позволяет оптимизировать процесс сборки поддонов, получить высокую производительность участка при использовании пневматического инструмента. Кондуктор представляет собой жёсткую металлическую конструкцию с набором элементов, позволяющих перенастраивать линию под сборку каждого типа поддонов.

| Номенклатура и размеры стандартных собираемых поддонов | |

|---|---|

| европоддон ВхШхД, мм | 144×800×1200 |

| финпаллет ВхШхД, мм | 144×1000×1200 |

| финпаллет ВхШхД, мм | 144×1200×1200 |

Для изготовления кондуктора под другие размеры необходимо предоставить чертеж поддона.

Технические характеристики монтажного стола для изготовления поддонов

| Наименование показателей | Ед. изм. | Значение |

| Габаритные размеры (одного кондуктора) | ||

| ширина | мм | 1570 |

| длина при опущенном кондукторе | мм | 1400 |

| длина при поднятом кондукторе максимальная | мм | 1080 |

| высота при опущенном кондукторе | мм | 905 |

| высота при поднятом кондукторе максимальная | мм | 1820 |

| Угол подъема кондуктора (4 положения) | град. | 0; 43; 51; 60 |

| Номенклатура и размеры собираемых поддонов (ВхШхД) | ||

| европоддон | мм | 144×800×1200 |

| финпаллет | мм | 144×1000×1200 |

| финпаллет | мм | 144×1200×1200 |

| П2 или 2ПВ2 ГОСТ 9078-84 | ||

| минимальный размер | мм | 72×680×690 |

| максимальный размер | мм | 144×1200×1450 |

| Масса, не более | кг | 155 |

Оборудование для сборки и разборки поддонов

© Станкостроительное предприятие «Авангард» 2000 — 2021

Система управления сайтом HostCMS

394040 , RU Воронежская обл. Воронеж , ул. Крейзера, 1Д

+7 (473) 278-48-83 ; +7 (473) 221-07-79 ; +7-960-133-42-42 ; +7 (473) 224-84-65 ; ПН-ПТ с 08:00 до 18:00

Источник

Обзор необходимого оборудования для изготовления паллетов

Открытие своего бизнеса, связанного с выпуском товара, используемого при перемещении грузов, предполагает обеспечение производства необходимой лентой – это оборудование для производства поддонов.

Преимущества бизнеса

В любом городе, где присутствует товарное производство, располагаются склады, есть рынки, существует постоянный спрос на деревянные поддоны. Это потенциальные клиенты предпринимателя. Организовывать производство следует с проведения анализа перспективы дела.

Определить наличие сбыта. Чтобы увеличить базу клиентов, желательно начинать производство с выпуска как стандартной продукции, так и по индивидуальному заказу. Установка дополнительных съемных элементов в поддонах, наличие складных стоек и прочее обеспечит рентабельность предприятия с первых дней.

Обеспечить поставку сырья. Выгодно организовывать производственный цех, не покупая готового материала, а заготавливать его самостоятельно. В этом случае, помимо оборудования для производства паллет, необходимо рассчитать средства на приобретение пилорамы.

Арендовать помещение. При установке оборудования желательно в одном помещении (ангар, производственный участок) организовать склад материала и готовой продукции. Следует учесть, что основной материал – древесина, поэтому солнце и влага всегда портят внешний вид деревянных поддонов, влияют на прочность и снижают себестоимость.

А также рассчитать закупку необходимого оборудования.

Этот вид продукции выпускается согласно требованиям ГОСТа:

- размер продукции;

- длина и ширина досок;

- качество материала для внутреннего и внешнего покрытия;

- специальный крепеж.

Нормы ГОСТа, соответствуют европейскому (Российская Федерация ГОСТ – 9557-87, ЕС – UIC 435-2).

Необходимое оборудование для начала производства

Производство требует приобрести некоторые виды машин.

Гвоздезабивная машина

Это главное оборудование как для небольшого цеха, так и для крупного выпуска продукции.

Гвоздезабивной автомат имеет в своей конструкции пневматический, гидравлический и электрический привод. Рассчитан на три режима работы.

Ручной режим – сборка продукции предполагает использование ручного труда более 80%.

Автоматический режим – автоматизированная линия включает в себя гвоздезабивной автомат SMPA 500.1 ED (Electric Drive). Цена от 105 000 € за оригинальный новый комплект. Автоматическая линия для сборки поддонов Storti – включает в себя все машины для производства высококачественного товара. Цена от 250 000 €.

Полуавтоматический режим – универсальный кондуктор для сбивки поддонов Optimal KUP 0.1, цена от 150 000 руб. Предполагает автоматическую сбивку и ручную корректировку работы. Использование ручного труда от 40%. Производительность полуавтоматической линии от 2 поддонов в минуту.

Станок для сборки деревянных поддонов

Этот вид машины состоит из стола для основного производства и дополнительного кондуктора.

Стол для изготовления имеет:

- горизонтальный наклон;

- наличие специальных гнезд для кубиков (шашек);

- регулировочные штыри.

При ручной и полуавтоматической сборке станок новый имеет цену от 50 000 руб. Производительность одного стола-кондуктора при производстве таких поддонов, как паллеты серии Palleton около 180 шт. за рабочую смену.

- Аппарат для обрезки углов.

- Гидравлический транспортир.

- Стол для сборки европоддонов.

- Фрезеровочная машина.

Последнее оборудование имеет скользящие фиксаторы для производства продукции по определенным заказным размерам. Европоддон имеет в своей сертификации нестандартные, но применяемые размеры (1240*1000 мм, 1560*1000 мм).

Мнение предпринимателей. Не стоит в первый год покупать дорогостоящую автоматическую производственную линию. Следует приобрести две основные машины, окупаемость произойдет через 6–8 месяцев. За это время начинающий бизнесмен успевает изучить все тонкости производства, сбыта, закупки материала. К тому же работа на станках не требует квалификации, а соответственно нет проблемы по подбору кадров.

Машины пилорамы

Если производство исключает закупку материала, а предполагает его обработку, следует закупить деревообрабатывающие машины.

- Пилорама.

- Обрезной станок для обрезки краев доски. Машина Оптима–А наиболее подходящая для этой работы.

- Торцовочный станок для обрезки кубиков Optima CT500А.

Производство внутренних кубиков (шашек, бобышек), согласно ГОСТу может использовать опилки, стружку, цельную доску. Выпуск древесной плиты для кубиков предполагает наличие прессовочной машины.

Требования стандарта

Для выпуска европоддонов, применяются те же стандарты, что и при производстве российских аналогов.

- Стандартные размеры, наиболее популярны 1200*800 мм, 1200*1000 мм. Менее востребованы еще четыре стандарта.

- Использование специальных гвоздей.

- Поддон должен изготавливаться в соответствии с технологией.

- Качество материала. Струганные или необработанные доски 1 и 2 класса, определенной толщины.

- Для изготовления заказного товара может понадобиться дополнительная шлифовка древесины.

- Соответствующее хранение материала и готовой продукции.

- ГОСТ 9557-87 определяет стандарты к пиломатериалам, при использовании кубиков из опилок и стружки.

Совет предпринимателей. Предлагать клиентам производство нестандартных моделей. Для этого нужно иметь один стол для сборки европаллет, и пневмомолоток.

Не стоит покупать специальную линию, поскольку этот инструмент будет использоваться нечасто.

Технология сборки деревянных поддонов на полуавтоматической линии

- Сборка начинается с фиксации размера и установки кубиков (шашек).

- Сбивание поперечных досок с необходимым настилом, для установки грузов.

- Сбивание нижней части.

При производстве, когда материал заготавливается на месте, производственная линия может включать в себя дополнительное производство:

- Распил древесины на доски.

- Обрезка.

- Дополнительный распил на кубики (шашки или бобышки).

- Торцовка кубиков.

- Возможная дополнительная шлифовка доски.

Совет начинающим. Помимо производства новых поддонов, выгодным является починка отработанных изделий. Экономия сырья составит около 15–20% в год.

В некоторых случаях требуется сушка готовой продукции. Древесину рекомендуется высушивать до 15–20% влажности. Нельзя сушить древесину, равно как и готовую продукцию под солнцем или тепловентилятором. Рекомендуется производить сушку в хорошо вентилируемом помещении при влажности воздуха 50–60%.

Российский рынок имеет среднюю степень наполнения этой продукцией, поэтому открытие цеха по производству поддонов будет выгодным на протяжении ближайших трех лет. Вложенные капиталы окупятся в среднем через два–три года. При правильной организации и надежной базе сбыта этот бизнес входит в десятку наиболее перспективных.

Видео по теме: Работа линии по производству евро поддонов

Источник